304不锈钢管线腐蚀开裂原因分析

304不锈钢耐蚀性能影响因素

304不锈钢耐蚀性能影响因素1.材料成分:304不锈钢的主要成分是铬、镍和钼。

其中,铬是最重要的合金元素,可以形成一层致密的氧化铬层,阻止氧气和水分侵入金属内部,从而起到耐蚀的作用。

镍和钼的添加可以提高304不锈钢的耐蚀性能,尤其是在酸性环境和高温条件下。

2.表面处理:304不锈钢的表面处理对其耐蚀性能起着重要作用。

常见的表面处理方法包括抛光、酸洗和电镀等。

抛光可以提高304不锈钢的表面光洁度,减少表面缺陷和微小孔洞,从而减少腐蚀点的发生。

酸洗可以去除304不锈钢表面的氧化物和杂质,使其表面更加平整整洁。

电镀可以在表面形成一层保护膜,进一步提高304不锈钢的耐蚀性。

3.环境条件:环境条件也是影响304不锈钢耐蚀性能的重要因素。

一般来说,304不锈钢对中性和弱碱性环境具有较好的耐蚀性。

然而,在酸性和高温环境下,304不锈钢的耐蚀性会降低。

例如,在浓硫酸、盐酸等强酸溶液中,304不锈钢容易发生点蚀和孔蚀腐蚀。

此外,过高的温度也会降低304不锈钢的耐蚀性,因为高温会使氧化铬层被破坏,形成裂缝和孔洞,从而导致腐蚀的产生。

4.应力腐蚀开裂:304不锈钢在受到应力作用的情况下,容易发生应力腐蚀开裂。

应力可以由外部加载、冷加工或焊接等引起。

当304不锈钢在有介质和应力的作用下,特别是在氯化物离子存在的环境中,容易发生应力腐蚀开裂。

因此,在设计和使用过程中,应避免或减少304不锈钢受到应力的作用。

总结起来,304不锈钢的耐蚀性能受到许多因素的影响,包括材料成分、表面处理、环境条件和应力等。

在实际应用中,需要根据具体的使用环境和要求,选择合适的304不锈钢材料和相应的加工工艺,以保证其耐蚀性能。

不锈钢管道开裂原因分析

应 力集 中 ,使其 成 为裂 纹 的发 源点 。其 内外 壁 裂纹

发 生 的部 位也 是弯 管拉 应力 较 高 的区域 ( 焊 缝较 离 近) 。能 谱 分 析 发现 ,内外 壁腐 蚀 斑 及 裂 纹中 均存

洁 ,防止雨 水等 渗入 对管 子造 成 腐蚀 伤 害 。 ( )对 使 用 环 境 中腐 蚀 性 介 质 的渗 入 加 以控 3

C 1

KS /

内 壁 1 1 .3 3 .5 01 01 82 09 .6 .1

27 03 02 .2 .9 .2

内 壁 2 61 2 . 1 . 7 78 8

裂 纹 45 51 O3 .7 .4 .1

04 1 8 O 6 .7 . . 3 3

中 图分类 号

T 0 09 Q 5 .

Cr c i g An l sso t i ls t e p a k n a y i fS a n e sS e l Pi e

Z a gY n ̄ n L i Z a u ig h n o gu uPn hoXiqn

Ab t a t T e e k g c u e f ti l s s e p p w s y t mai al a ay e b fa tr ma r s r c : h la a e a s o san e s t l i e a s se t l e c y n lz d y r cu e co— o s r ai n EM,c e c la ay i,a i ma m — th n , tl r i a h s n l ss t.T e r s l h we h t b e v t ,S o h mia n l ss cd c ec i g meal gc lp a e a a y i,ec h e u t s o d t a u s t e c e c lc mp st n o a l sn ti c o d n e wi h e in r q i me t n n l s n d f c x se h h mia o o i o fs mp e wa o n a c r a c t t e d sg e u r i h e n ,a d i cu i e e te it d o i h tr l w t o r c ro i n— e it n e n sr s o rso n io me t h r c s f r d x a d d a d n t e ma e i i p o o r so r ssa c .I t s c r in e vr n n ,t e ca k o me ,e p n e n a h e o

化工装置304不锈钢管道腐蚀失效的分析及对策

化工装置304不锈钢管道腐蚀失效的分析及对策【摘要】在化工领域,化工装置能否安全运行对于产品质量和生产效率有着十分重要的影响,本文以化工装置304不锈钢管道腐蚀为例,通过对材质的成分、力学性能、产生腐蚀的形成机理、影响因素、腐蚀原因及防止对策进行了探讨。

【关键词】不锈钢;管道;失效;点腐蚀304不锈钢,由于Cr的含量在18—20%,Ni的含量在9—12%,具有耐腐蚀性,足够的强度,很好的加工和焊接性能,所以在化工装置中大量使用,但在氯离子作用下会造成腐蚀失效,是发生事故、泄露,污染环境的安全隐患,笔者在农药厂杀螟松车间期间深有体会。

杀螟松是由氯化物+硝化物的缩合产品,从下面化学反应式,可以看出,农药杀螟松在合成过程中,会产生氯离子。

根据实验及小试生产,304不锈钢或者322不锈钢能够达到要求,所以该缩合釜采用了304不锈钢制作,考虑到生产过程中出现的氯离子腐蚀因素,该釜的设计中腐蚀余量增加以外,对于焊接工艺要求很高,整个釜体采用钝化工艺防腐等一系列措施后,再结合物料质量、操作工艺控制等,反应釜釜体能够经受反应过程中出现的氯离子腐蚀。

但是,该反应釜有一个甲苯回收接管,管径DN400mm,长度3000mm,与反应釜采用法兰连接,上部连接回收冷凝器,反应过程中甲苯气体上升至冷凝器,冷却后回收。

该接管是机修车间自制,制作要求较低,所以在不长的时间内,在焊缝附近出现了严重腐蚀,开始出现焊缝边沿凹陷,存在扩展状褐色锈迹并发展为小裂缝,产生泄漏。

拆卸后,管道和弯头是4mm钢板单面焊接制作,法兰处是角焊缝,未焊面存在间隙缝,焊缝边沿材质颜色发黑。

为了缩合反应釜能够安全运行,必须找出接管失效原因。

缩合反应釜工况参数;设计压力﹤0.1MPa、设计温度85~105℃、管子规格?426×4mm、弯头DN400*4、法兰JB1158 PN1.0DN400、材质304SS。

1 对304不锈钢管道腐蚀失效的初步分析首先,对304不锈钢管道的化学成分进行分析:直管、弯头、等都在分析之列,经送样进行金相分析,直管、弯头材质均为304,主要成分与标准相同。

探究不锈钢管道裂纹产生原因分析及裂纹处理

探究不锈钢管道裂纹产生原因分析及裂纹处理摘要:对OCrl9Ni9不锈钢管道裂纹产生原因进行了分析,并对裂纹焊接处理的有关问题进行了阐述,同时叙述了具体挖补修复方法及焊接修复过程。

关键词:0Cr19Ni9不锈钢;晶界腐蚀开裂;工作应力;焊接裂纹;挖补修复0 前言电厂化学水工艺水管道规格219mm×10mm。

材质为0Cr19Ni9,满负荷连续运行,同时管道振动过大,工艺水又具有较强的腐蚀性且温度又高。

在管道膨胀弯的焊缝的热影响区产生了长约15Omm的纵向裂纹。

l 裂纹产生原因的分析1.1母材及填充材料使用不当管道使用的是0Cr19Ni9(美304),不锈钢的化学成分为:(C)≤0.08%,(Cr)为l8.0%~20.0%,(Ni)为8.O%~10.0%,由此可知,这类不锈钢的C含量与一般的奥氏体不锈钢C含量相当,并非超低碳不锈钢.并且没有加入稳定碳化物的Ti,Nb元素。

如果在焊接时没有避开450~850℃的危险温度区间,并且没有选用含Ti,Nb元素的焊接材料,就会在热影响区形成脆性大、塑性低的碳化铬,从而使热影响区、熔合线上产生晶界腐蚀裂纹。

1.2 焊接工艺不合理焊缝较宽,成形粗糙,弧坑较大,焊趾明显咬肉。

由此可以断定,焊接时所用焊条直径较大,焊接电流也较大,焊速慢,停留时间过长,没有避开450~850℃危险温度区间,道间温度控制也未见成效。

这是形成晶界腐蚀裂纹的又一原因。

为了保证装置在短期内恢复运行,就对裂纹进行了直接补焊。

(1)首先做好一切焊前准备工作,在距裂纹2个端点各l0 mm处钻φ6 mm的止裂孔,以防打磨、焊接过程中裂纹蔓延。

然后用角向磨光机磨出α=60°,b=3.2 mm,p=1.5 mm 的坡口。

坡口长度为止裂孔间的距离,并过止裂孔磨出焊缝与母材的过渡面,再将坡口两边的油、锈等杂物清理干净。

(2)采用ZX7—400A焊机,直流反接,焊材为A132,3.2 mm,进行打底、填充及盖面,焊接电流为1l0 A。

不锈钢应力腐蚀开裂金相

不锈钢应力腐蚀开裂金相

不锈钢是一种具有优异耐腐蚀性能的金属材料,广泛应用于化工、石油、医疗、食品等领域。

然而,在使用过程中,不锈钢也会出现应力腐蚀开裂的问题,给生产和使用带来了一定的风险和隐患。

应力腐蚀开裂是指在特定的环境条件下,金属材料在受到一定应力作用下,发生腐蚀和裂纹扩展的现象。

不锈钢的应力腐蚀开裂主要与以下因素有关:

1. 环境因素:不锈钢在含氯离子、硫化物、氨等有害物质的环境中容易发生应力腐蚀开裂。

此外,高温、高压、酸碱度等因素也会影响不锈钢的耐腐蚀性能。

2. 材料因素:不锈钢的化学成分、晶粒度、冷加工程度等因素也会影响其应力腐蚀开裂的敏感性。

一般来说,含有较高镍、钼等元素的不锈钢具有较好的耐腐蚀性能。

3. 应力因素:不锈钢在受到一定应力作用下容易发生应力腐蚀开裂。

应力来源包括机械加工、焊接、热处理等过程中的残余应力,以及使用过程中的载荷应力等。

为了避免不锈钢的应力腐蚀开裂问题,需要采取以下措施:

1. 选择合适的不锈钢材料,根据使用环境和要求选择具有较好耐腐蚀性能的不锈钢材料。

2. 控制应力,避免不锈钢材料受到过大的应力作用。

在机械加工、焊接、热处理等过程中,需要控制残余应力的大小和分布。

3. 加强维护,定期检查不锈钢材料的腐蚀情况,及时进行维护和修复。

不锈钢的应力腐蚀开裂是一种常见的问题,需要在材料选择、应力控制和维护等方面加以注意和处理,以确保不锈钢材料的安全和可靠性。

不锈钢管腐蚀开裂分析

2019年 第11期热加工W焊接与切割elding & Cutting19不锈钢管腐蚀开裂分析■李国辉,刘洪武,王跃庆摘要:某化肥厂304不锈钢管焊接后并经过了试压,在使用了两年后,部分钢管发生渗液现象。

为了找出失效原因,对渗液钢管进行了化学成分、金相组织、非金属夹杂物、平均晶粒度、扫描电镜分析。

结果表明:该不锈钢管的非金属夹杂物含量偏高,钢管化学成分中Cr 含量偏低,在焊接后晶界Cr 与C 结合析出碳化物,导致晶界处贫Cr 被腐蚀,大气环境中氯离子含量过高,也是导致腐蚀的原因之一。

关键词:不锈钢;失效分析;晶间腐蚀;贫铬1. 概述由于具有优良的耐蚀性,304不锈钢被广泛地用于要求良好综合性能(耐蚀性和成形性)的设备和机件,在化工设备、压力容器等行业应用广泛。

某化肥厂硫酸管,用于硫酸泵出口(0.82M P a )与反应器之间连接,该泵流量14m 3/h ,扬程63m ,硫酸浓度为93.5%,使用温度为常温。

该管道于2016年更换,在使用两年后,在泵进出口排放管及压力表接口高颈法兰焊接处出现渗液现象。

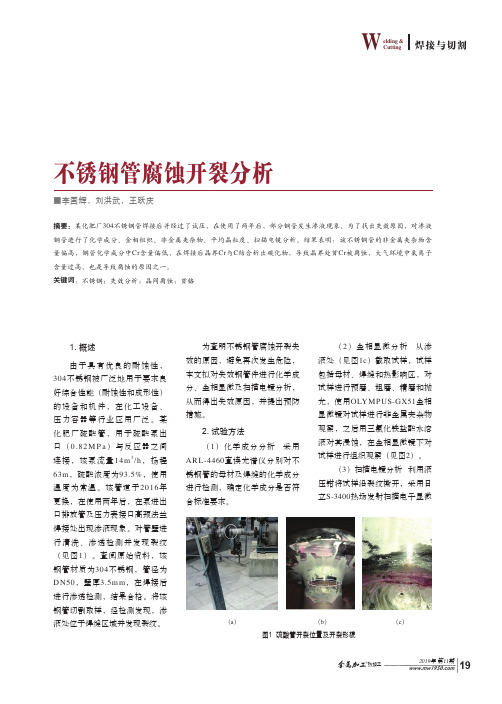

对管壁进行清洗、渗透检测并发现裂纹(见图1)。

查阅原始资料,该钢管材质为304不锈钢,管径为D N50,壁厚3.5m m ,在焊接后进行渗透检测,结果合格。

将该钢管切割取样,经检测发现,渗液处位于焊缝区域并发现裂纹。

为查明不锈钢管腐蚀开裂失效的原因,避免再次发生危险,本文拟对失效钢管件进行化学成分、金相显微及扫描电镜分析,从而得出失效原因,并提出预防措施。

2. 试验方法(1)化学成分分析 采用A R L-4460直读光谱仪分别对不锈钢管的母材及焊缝的化学成分进行检测,确定化学成分是否符合标准要求。

(2)金相显微分析 从渗液处(见图1c )截取试样,试样包括母材、焊缝和热影响区,对试样进行预磨、粗磨、精磨和抛光,使用OLYMPUS-GX51金相显微镜对试样进行非金属夹杂物观察,之后用三氯化铁盐酸水溶液对其浸蚀,在金相显微镜下对试样进行组织观察(见图2)。

304不锈钢湿硫化氢应力腐蚀开裂案例分析

304不锈钢湿硫化氢应力腐蚀开裂案例分析[摘要]通过对某炼油厂换热器E116/1浮头盖焊缝开裂的分析,阐述304不锈钢在湿硫化氢环境中具有SCC(应力腐蚀开裂)的敏感性,并提出相应的控制措施。

【关键词】304不锈钢;湿硫化氢应力腐蚀;换热器;案例分析前言E116/1为72万吨酸性水汽提装置分凝液换热器,一、二级分凝液(氨和硫化氢的水溶液)汇合后经E-116/1与循环水换热后,与三级分凝液汇合,返回原料罐V-103。

该水冷器是2002年4月投用,运行至今9年,历次检修试压均无问题。

E116/1运行参数:管程介质为循环水,操作温度19-28℃,操作压力0.3MPa;壳程介质为分凝液(氨和硫化氢的水溶液),操作温度80℃,操作压力0.45MPa。

下表0-1为该设备参数。

1.故障经过2011年12月12日车间在循环水日检查过程中发现E116/1循环水气味、颜色有异常,采用色阶法进一步检查怀疑该水冷器内漏。

2011年12月13日循环水样分析COD超标,判定E116/1内漏,循环水切出。

2011年12月14日切出分凝液并处理壳程至合格。

2011年12月15日交施工队伍检修,安装试压环、浮头专用工具试压,管束管板无泄漏。

回装浮头盖试压,装水过程中发现浮头盖焊缝处漏水。

拆下浮头盖对焊缝进行详细检查,发现焊缝有约10cm长0.5mm宽的裂纹。

使用渗透探伤后,发现浮头环焊缝一半均有裂纹产生。

2.裂纹检测分析2011年12月26日对该浮头盖焊缝边缘热影响区做金相检查。

未进行浸蚀前放大100倍观察,可见平行裂纹(见图2.1)。

浸蚀后放大100倍观察,可见较多沿晶裂纹(见图2.2)。

2011年12月26日取分凝液试样做氯离子分析,结果为未检出;分凝液组分分析为:NH3含量75588mg/L,H2S含量26.62g/L,pH值为9.86。

由分析数据可以看出该浮头盖工作环境是湿硫化氢腐蚀环境。

18-8型奥氏体不锈钢在湿硫化氢腐蚀环境中存在应力腐蚀(SCC)敏感性。

304不锈钢管裂缝纹情况分析(魏刚)

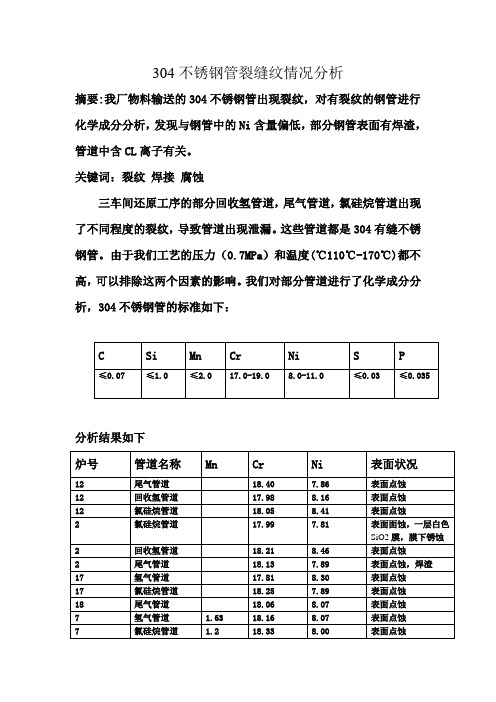

304不锈钢管裂缝纹情况分析摘要:我厂物料输送的304不锈钢管出现裂纹,对有裂纹的钢管进行化学成分分析,发现与钢管中的Ni含量偏低,部分钢管表面有焊渣,管道中含CL离子有关。

关键词:裂纹焊接腐蚀三车间还原工序的部分回收氢管道,尾气管道,氯硅烷管道出现了不同程度的裂纹,导致管道出现泄漏。

这些管道都是304有缝不锈钢管。

由于我们工艺的压力(0.7MPa)和温度(℃110℃-170℃)都不高,可以排除这两个因素的影响。

我们对部分管道进行了化学成分分析,304不锈钢管的标准如下:C Si Mn Cr Ni S P≤0.07 ≤1.0 ≤2.0 17.0-19.0 8.0-11.0 ≤0.03 ≤0.035分析结果如下炉号管道名称Mn Cr Ni 表面状况12 尾气管道18.40 7.86 表面点蚀12 回收氢管道17.98 8.16 表面点蚀12 氯硅烷管道18.05 8.41 表面点蚀2 氯硅烷管道17.99 7.81 表面面蚀,一层白色SiO2膜,膜下锈蚀2 回收氢管道18.21 8.46 表面点蚀2 尾气管道18.13 7.89 表面点蚀,焊渣17 氢气管道17.81 8.30 表面点蚀17 氯硅烷管道18.25 7.89 表面点蚀18 尾气管道18.06 8.07 表面点蚀7 氢气管道 1.63 18.16 8.07 表面点蚀7 氯硅烷管道 1.2 18.33 8.00 表面点蚀9 尾气管道 1.33 18.32 7.71 泄漏照成严重腐蚀原因分析:由上表对比知道,部分钢管的Ni含量偏低,而Ni的含量偏低会使不锈钢的耐腐蚀性降低,引起腐蚀开裂。

在2号炉尾气管磨光表面出现有焊渣,说明这段管道的焊接质量不过关,产生的杂质也降低了不锈钢的耐腐蚀性。

由于输送尾气和氯硅烷的管道中都富含CL离子等腐蚀性介质,这也可能是造成管道腐蚀开裂的原因之一。

改进措施:再次购买不锈钢管的时候要注意其成分是否符合标准,对已使用的的不锈钢管如发现泄漏要及时更换,避免事故发生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

158

研究与探索Research and Exploration ·工艺与技术

中国设备工程 2019.08 (上)

由于具有优良的耐蚀性及综合力学性能,铬镍奥氏体不锈钢在工程中应用越来越广泛。

同时,许多学者对不锈钢应力腐蚀开裂的研究日益广泛和深入,并取得了相当大的进展。

应力腐蚀裂纹常导致不锈钢构件在低于设计应力、没有任何明显宏观变形和不出现任何征兆的情况下突然迅速破裂,这不仅会造成巨大危害,也严重妨碍了不锈钢的进一步推广和应用。

1 情况概述

某装置汽提单元自开工以来,位于汽提泵出口管线的光学视镜石棉垫片多次发生泄漏。

最近一次因泄漏更换石棉垫片后,发现视镜下部管段仍有液体介质漏出,拆开保温后发现视镜下部管段已开裂。

开裂管段材质为304不锈钢,规格Ф114×5mm。

管线操作温度100℃左右、压力0.4MPa,外部有保温层。

内部介质为含有氯化钙的胶粒水,其中氯离子含量约为38~54mg/L。

为了查明裂纹性质及产生原因,采取相应的防范措施,在失效部位进行取样进行检测分析。

2 检查情况2.1 宏观检查

通过检查发现,开裂管段外壁有很多呈枯树枝状的裂纹,裂纹开裂方向既有沿轴向的,也有沿环向的,裂纹处及管段整体未见明显变形,如图1所示。

沿管段开裂部位横向截断,观察裂纹处的管壁横断面,可见裂纹从外壁表面沿纵深方向扩展,其中主裂纹已经穿透,如图2所示。

图1 开裂管段外表面裂纹 图2 开裂管段管壁横断面

如图3所示开裂管段的内表面光滑,无腐蚀痕迹,除裂纹部位外均保持原始加工表面。

将裂纹打开,观察裂纹的断面,可以看到断裂方向基本垂直于表面,断口平齐,表面为粗瓷状,裂纹断面由管段外表面的黑棕色向内表面过渡为棕灰色。

断口呈脆性断裂特征,如图4所示。

304不锈钢管线腐蚀开裂原因分析

文佳卉

(独山子石化公司研究院,新疆 独山子 833600)

摘要:采用宏观检查、材质检测、硬度测试和金相分析等方法对304不锈钢(0Cr18Ni10)管线开裂的原因进行分析。

分析结果表明,管线开裂是含氯离子环境下的低应力腐蚀造成的。

光学视镜的石棉垫片泄漏是造成本段管线外表面氯离子富集并最终形成应力腐蚀失效的主要原因。

关键词:奥氏体不锈钢;氯离子;低应力腐蚀;失效分析

中图分类号:TG172.9 文献标识码:A 文章编号:1671-0711(2019)08(上)-0158-02

2.2 材质检测

对开裂管段采用SPECTROLAB 直读光谱仪进行元素成分分析,测定所用材料相当于304SS,符合相关标准要求。

实际测定结果如表1。

表1 材料化学成分(质量分数/%)

元素Mo Cu

Ni Fe Zn Co V Mn Cr 含量0.180.53

8.771.360.060.410.150.7817.69

2.3 硬度检测

对开裂管段的裂纹附近部位进行硬度测试,其硬度平均值为179.3HV,硬度值在允许范围内,接近最高值。

2.4

金相检查

图5 开裂管段断面的裂纹形态 图6 沿晶和穿晶混合裂纹

对开裂管段轴向上的裂纹切取试样进行金相组织分析,试样金相组织为奥氏体,晶粒均匀。

观察开裂管段断面的裂纹微观形态,可见裂纹均从管段外表面向内表面扩展,而且

主裂纹旁边出现旁枝裂纹,呈枯树枝状,详见图5。

裂纹断裂形式为穿晶+沿晶断裂,以穿晶断裂为主,属于典型的应力腐蚀失效特征,详见图6。

3 管段开裂原因分析3.1 腐蚀环境分析

胶粒水中含有作为分散剂的氯化钙,在光学视镜石棉垫片泄漏时,一定量的胶粒水渗入保温层,一部分胶粒水直

图3 开裂管段内表面裂纹 图4

裂纹断面

159

中国设备

工程

Engineer ing hina C P l ant

中国设备工程 2019.08 (上)风机是依靠输入的机械能,提高气体压力并排送气体的机械,它是一种从动的流体机械。

风机主要有两种:离心风机和轴流风机。

风机应用范围非常广,广泛应用于工业和民用领域。

风叶轮是风机中的关键部件,它的质量,将直接影响风机的性能。

风叶轮有多种结构形式,它主要由前轮盘、后轮盘、叶片、轮毂等零件组成。

本文针对风叶轮,通过工艺研究与应用,实现叶片插销自动包边工艺,从而降低操作者的劳动强度,提高劳动生产风叶轮叶片插销自动包边工艺研究与应用

贺全忠,吴广辉

(湖南联诚轨道装备有限公司,湖南 株洲 412001)

摘要:本文介绍了我司风叶轮叶片插销包边工艺的现状,并针对现有工艺的缺点,组织设计与制造了叶片插销自动包边专用设备,并进行了叶片插销自动包边工艺的研究与应用,有效地解决了叶片插销包边劳动强度大、生产效率低、质量不稳定等问题。

关键词:风叶轮;叶片;插销;自动包边

中图分类号:TG27 文献标识码:A 文章编号:1671-0711(2019)08(上)-0159-03

率,提高产品质量。

1 风叶轮结构

风叶轮的基本结构如图1所示(本图不包括轮毂),我司有多种不同尺寸规格的风叶轮,在此以其中一种尺寸规格的风叶轮为例,外形尺寸Φ256×100,叶片数量27片,厚度2mm ,叶片两端各自带2个插销,组装时叶片插销插入前轮盘、后轮盘的插销孔内,起定位叶片的作用,易于保证叶片的弧度和叶片之间的间隙。

如图2所示,叶片插销插入前、后轮盘插销孔后,需要将插销露出部分折弯包边。

接渗透接触到管线外表面,由于管线温度达到100℃左右,使胶粒水浓缩,大量氯离子在管段外表面聚集。

另一部分胶粒水蒸发成含有氯离子的水蒸气,含氯离子的水蒸气与管线外表面接触,形成局部的蒸汽+氯离子的应力腐蚀环境。

而304奥氏体不锈钢对含有氯离子的腐蚀介质具有敏感性,在高浓度氯离子作用下和大气环境下,在管段外表面产生了发生应力腐蚀破裂的腐蚀条件。

另外,对于该管段内表面,胶粒水介质中氯离子含量约为38~54mg/L,但由于管段内表面光滑,介质处于流动状态,不易形成局部氯离子聚集。

同时,该管段应力水平相对较低,故管段内表面不具备发生应力腐蚀破裂的条件。

3.2 应力分析

从管线的工况分析可知,首先,泵工作时管线承受约0.4MPa 的内压,使管段外表面处于承受环向拉应力的状态;其次,在整个管线系统中存在管系应力:如温差应力、弯曲应力、管段法兰安装时的拘束应力等;最后,开裂管段的硬度值接近合格范围值上限,硬度值偏高,可以判定管段经过固溶热处理后存在一定的残余应力。

从金相组织分析,裂纹为穿晶+沿晶形态,表明总体应力水平较低。

但以上多种应力叠加后在管段外表面形成环向、轴向等多方向复杂的拉应力状态。

而应力腐蚀的开裂方向与管段所受应力的方向有关,一般沿应力垂直的方向扩展,故在该开裂管段表面形成了多方向的开裂形貌。

3.3 管段材质分析

汽提单元管线材料为304奥氏体不锈钢,而304奥氏体不锈钢是氯离子应力腐蚀的敏感材料。

在环境中,氯离子含量达到一定值时,极易发生低应力腐蚀实效。

4 建议采取措施

(1)用户正确安装光学视镜,防止视镜的石棉垫片处频繁泄漏。

日常巡检注意跑、冒、滴、漏现象。

(2)用户调整氯化钙的加入量,或使用不含氯离子的分散剂。

(3)汽提系统管线材质应更换为氯离子应力腐蚀敏感性低的材料(如双相钢2205)。

5 结语

汽提6503泵的出口胶粒水管线开裂缘于304奥氏体不锈钢在含氯离子环境下的低应力腐蚀失效。

光学视镜的石棉垫片泄漏是造成本段管线外表面氯离子富集并最终形成应力腐蚀失效的主要原因,设计时采用不抗氯离子应力腐蚀的304奥氏体不锈钢是管段应力腐蚀失效的次要原因。

参考文献:

[1]黄毓晖,轩福贞,涂善东.304奥氏体不锈钢在酸性氯离子溶液中应力腐蚀性能的研究[J].压力容器2009,26(7):5-10.[2]张振杰. 奥氏体不锈钢应力腐蚀破裂探讨[J]. 石油化工腐蚀与防护. 2005, 23 (2) : 48 - 51.

[3]潘红良,唐世华,黄五星.膨胀干燥机螺杆轴断裂失效分析[J].机械工程材料2005,29(10):56-59.

[4]Koh S U, Kim J S, Yang B Y, et al Effect of line pipe steel microstructure on

susceptibility to sulfide stress cracking[J]. Corrosion, 2004, 60 (3) : 244.

[5]Eadie R L, Szklarz K E, Sutherby R L. Corrosion fatigue and near-neutral pH Stress corrosion cracking of pipeline steel and the effect of hydrogen sulfide[J]. Corrosion, 2005, 61 (2) : 167.。