盘式制动器建模及制动盘的元分析

盘式制动器热_结构耦合的数值建模与分析_黄健萌

Ff ——摩擦力 Ff = µ p(x, y,t)

制动盘工作表面(S1)上的边界条件:与片接触的 摩擦表面上具有盘片之间的自然热传导以及摩擦热

流的输入,而在非接触表面上还存在与空气的对流

换热、热辐射的作用,即

λd

∂ Td ∂z

器热传导的有限元计算模型简图如图 1。图 1 中 S1、 S2、S3、S4 分别表示盘的工作表面、中心平面、外 圆侧面以及内圆侧面,d1、d2 分别表示盘与片的总 厚度以及盘的一半厚度,A1、A2、A3 分别表示片的 摩擦工作表面、侧表面、背面,r1、r2 分别表示片 的内、外半径,r3、r4 分别表示盘的内、外圆半径, θ为摩擦片包角。

上只有与空气的对流换热,可得

Abstract:According to the real dimension of the braking disc and the pads, the modeling for three-dimensional transient thermal-structure coupling during the emergency braking is established based on the effect of the moving heat source with relative sliding variation and the coupling of the frictional thermal flow between the disc and the pad. By using the nonlinear multiphysics field of the ANSYS software, the braking process of the disc brake is simulated. The distribution of the temperature and the stress of the disc during the braking are analyzed. The temperature and the stress are coupled. During the braking, the transient temperature/stress variation present periodical fluctuations due to the entering heat flux and the thermal convection alternately. The variational period of the temperature/stress increases with the braking time prolonged. And the reason of radial thermal fatigue fracture of the disc is discussed. Key words:Disc brakes Thermal-structure coupling Numerical modeling Thermal fatigue fracture

基才Maxwell的盘式制动器辅助电磁制动装置的有限元分析

分 布云 图 , 分 析 了磁 感应 强度 和 电涡流 密度分 布 的特点 及 变化规 律 , 并计 算 了制 动 转矩 , 为 实际设 计和 优

化 制 动 装 置 提 供 了一 定 的 依 据 。

关键 词 : 电涡流 ; 盘 式制 动 器 ; 辅助 制动 ; 电磁 感应 ; 有 限元

中图分 类号 : U 4 6 3 . 5 文献标 志码 : A

( Me c h a n i c a l a n d Au t o mo t i v e S c h o o l ,S o u t h Ch i n a Un i v e r s i t y o f Te c h n o l o g y,Gu a n g z h o u 5 1 0 6 4 0 , C h i n a ) Ab s t r a c t :Th e p a p e r b r i e f l y d e s c r i b e d t h e s t r u c t u r e a n d p r i n c i p l e o f e l e c t r o ma g n e t i c b r a k i n g d e v i c e u s e d i n d i s c b r a k e .El e c t r i c v e c t o r p o t e n t i a l a n d ma g n e t i c s c a l a r p o t e n t i a l we r e u s e d t o d e s c r i b e d i s t r i b u t e o f t h r e e - d i me n s i o n a l ma g n e t i c f i e l d o f a u x i l i a r y e l e c t r o — ma g n e t i c b r a k i n g d e v i c e o f d i s c b r a k i n g .A c o mp l e t e t h r e e - d i me n s i o n a l f i n i t e e l e me n t mo d e l wa s e s t a b l i s h e d i n c l u d i n g a l g o r i t h mi c

基于ANSYSWorkbench的汽车盘式制动器性能分析

基于ANSYSWorkbench的汽车盘式制动器性能分析基于ANSYS Workbench的汽车盘式制动器性能分析引言:随着汽车行业的快速发展和技术的不断进步,制动系统作为汽车安全的重要组成部分之一,其性能分析和优化显得尤为重要。

盘式制动器作为应用广泛的一种制动系统,具有较高的制动效率和稳定性。

本文基于ANSYS Workbench平台,针对汽车盘式制动器的性能进行了详细分析,旨在提高汽车制动系统的制动效果和安全性。

背景:盘式制动器是目前汽车制动系统中使用最广泛的一种制动器。

它由刹车盘、刹车钳、刹车片等组成,通过刹车钳将刹车片夹紧在刹车盘上,利用摩擦产生的阻力来实现制动效果。

然而,盘式制动器在长时间高温工况下容易出现刹车片和刹车盘的热膨胀、磨损、裂纹等问题,严重影响了制动器的性能和安全性。

方法:本文采用ANSYS Workbench软件进行盘式制动器的性能分析。

首先,建立了盘式制动器的三维模型,并导入到ANSYS Workbench平台中。

然后,通过网格划分、材料参数设置、边界条件的设定等步骤对盘式制动器进行预处理。

接着,运用有限元方法对盘式制动器的应力和温度分布进行模拟计算。

最后,通过结果分析和对比,得出有关盘式制动器性能的相关结论。

结果与讨论:通过对盘式制动器进行应力分析,可以得到盘式制动器在工作过程中的应力分布情况。

结果显示,在制动过程中,刹车片对刹车盘施加了大的接触应力,而刹车盘则承受了均匀分布的应力。

这些应力对制动器的磨损和热裂纹等问题具有重要影响。

同时,在温度分析中,可以通过计算刹车片和刹车盘的温度分布情况,了解制动过程中产生的热量。

结果显示,在长时间高温工况下,刹车片和刹车盘的温度会显著升高,造成制动效果下降和刹车系统失灵的风险增加。

结论:通过ANSYS Workbench平台的性能分析,我们可以得到汽车盘式制动器的应力和温度分布情况,找出制动器的潜在问题。

在这基础上,可以采取相应的优化措施,如使用高性能材料、改善制动器散热系统等,以提高制动器的制动效果和安全性。

关于盘式制动器的分析

关于盘式制动器的分析摘要:盘式制动器散热快、重量轻、构造简单、调整方便。

特别是高负载时耐高温性能好,制动效果稳定,能显著减少制动距离,为车辆提供可靠的安全保障。

同时,能显著减少制动噪声,有效解决制动引起噪声污染。

关键词:盘式制动器一、盘式制动器优点与鼓式制动器相比,盘式制动器具有以下突出优点:(l)热稳定性好盘式制动器无自增力作用,因而与有自增力的鼓式制动器相比,制动器效能受摩擦系数的影响较小,即制动效能稳定。

鼓式制动器受热膨胀后,工作半径增大,使其只能与制动蹄中部接触,从而降低了制动效能。

而盘式制动器中制动盘的轴向热膨胀极小,径向热膨胀根本与性能无关,故不会因此而降低制动效能。

(2)水稳定性好盘式制动器中摩擦块对制动盘的单位压力较高,易于将水挤出。

在车轮涉水后,制动效能变化较小,且由于离心力的作用及衬块对制动盘的摩擦作用,出水后只需一二次制动,性能即可恢复。

而鼓式制动器则需多次甚至10余次制动,性能方能恢复。

(3)反应灵敏盘式制动器刹车片与制动盘之间的间隙相对与鼓式制动器来说要小;此外,鼓式制动器制动行程要比盘式制动器的长,制动鼓热膨胀也会引起制动踏板行程损失,使得制动反应时间变长,而制动盘不存在此现象,故反应较之鼓式制动器更加灵敏。

(4)散热性好盘式制动器的制动盘采用的是通风盘结构,再加上盘式制动器相对开放的结构,散热性能良好。

(5)在输出制动力矩相同的情况下,尺寸和质量较小。

(6)制动盘沿厚度方向的热膨胀量极小,不会象制动鼓的热膨胀那样使制动器间隙明显增加而导致制动踏板行程过大。

(7)容易实现间隙自动调整,其他保养修理作业也较简便。

除了以上制动性能的优势外,盘式制动器在使用中还有噪音低,符合环保要求;振动小,改善了乘坐舒适性等优点。

由于具备稳定可靠的制动性能,盘式制动器大大改善了汽车高速制动时的方向稳定性,因此取代传统的鼓式制动器已成为现代制动器发展的必然趋势。

其中液压盘式制动器(以下简称HDB)体积较小,提供的制动力矩也相对较小,一般用于轿车等轻型车辆上,尤其是轿车,盘式制动器几乎已经成为现代轿车的标准配置之一。

盘式制动器关键零部件模态分析

1.2盘式制动器的优点盘式制动器与鼓式制动器相比,具备的优点较多。

一是盘式制动器具有较好的热稳定性。

盘式制动器不需要自己增力,因此摩擦表面压力可以均匀分布在衬块上,与鼓式制动器明显不同;二是盘式制动器具有较好的水稳定性。

制动衬块可以将单位压力施加在盘上,且施加的单位压力较高,方便水挤出。

因此盘式制动器即便是在进水状态下,其自身的效能也不会明显降低。

加上衬块对盘的擦拭作用和离心力作用,要想恢复正常只需要在出水后经一次或者两侧的制动即可,而鼓式制动器则需要经过最少十次的制动;三是盘式制动器制动力矩不受汽车运动方向的影响;四是制动衬块上的压力分布较为均匀,因此衬块的磨损也呈现出均匀的特征;五是衬块一旦磨损严重需要更换时,更换操作也较图1盘式制动器的结构图活塞护罩活塞密封圈制动钳体自调螺杆密封圈膜片弹簧支承垫圈驻车制动杠杆护罩自调螺杆膜片弹簧驻车制动杠杆推力球轴承挡片自调螺母螺母扭簧活塞Internal Combustion Engine&Parts为简单;六是制动盘与衬块两者之间的间隙较小,一般在0.05-0.15mm,在间隙较小的情况下可以将制动协调时间明显缩短,由此满足自动调整间隙的需求;七是盘式制动器可以较为容易地构成双回路制动系统,双回路制动系统下可以确保车辆运行的安全性和可靠性[1]。

2构建盘式制动器有限元模型在有限元软件的辅助下构建起了盘式制动器关键零部件的三维物理模型。

其中盘式制动器的关键零部件材料的属性情况如表1所示。

为了确保所构建的三维物理模型与盘式制动器的实际工作情况尽可能相一致,需要将相应的位移约束条件施加在各个零部件上,并对其进行网格划分。

其中制动盘之间D需要设置相对大一点,因为增大制动盘的有效半径可以将制动钳的夹紧力适当降低,进而促使摩擦衬块的单位压力和工作温度降低。

但是实际中轮辋直径会限制制动盘直径D,因此一般情况下轮辋直径的70-79%为制动盘直径D的大小。

并且在汽车质量超过2t的情况下,制动盘直径D需要取上限数值[2]。

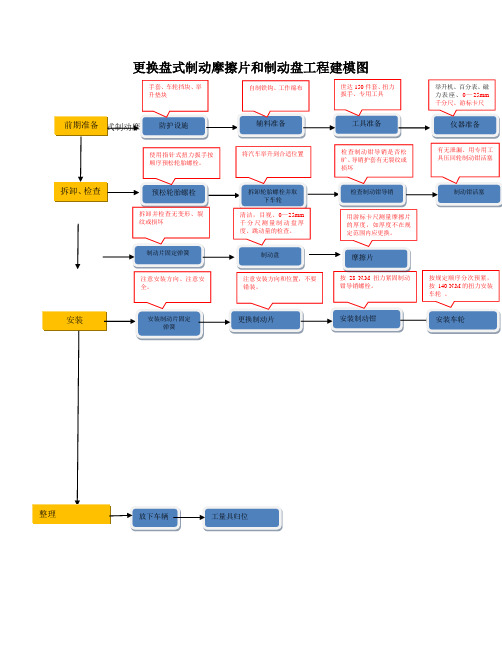

盘式制动器制动盘的测量和和制动片的更换工程建模图

制动片固定弹簧

制动盘

摩擦片

按 28 N.M 扭力紧固制动 钳导销螺栓。 按规定顺序分次预紧, 按 140 N.M 的扭力安装 车轮 。

注意安装方向、注意安 全。

注片固定 弹簧

更换制动片

安装制动钳

安装车轮

整理

放下车辆

工量具归位

更换盘式制动摩擦片和制动盘工程建模图

手套、车轮挡块、举 升垫块 自制铁钩、 工作绵布 世达 150 件套、 扭力 扳手、专用工具 举升机、百分表、磁 力 表 座 、 0 — 25mm 千分尺、游标卡尺

防护设施 前期准备 更换盘式制动摩擦片和制动盘

辅料准备

工具准备

仪器准备

使用指针式扭力扳手按 顺序预松轮胎螺栓。

将汽车举升到合适位置

检查制动钳导销是否松 旷、 导销护套有无裂纹或 损坏

有无泄漏、用专用工 具压回轮制动钳活塞

拆卸、 检查

预松轮胎螺栓

拆卸并检查无变形、裂 纹或损坏

拆卸轮胎螺栓并取 下车轮 清洁,目视、 0 — 25mm 千分尺测量制动盘厚 度、跳动量的检查。

检查制动钳导销

制动钳活塞

用游标卡尺测量摩擦片 的厚度,如厚度不在规 定范围内应更换。

图解盘式制动器

图解盘式制动器1.盘式制动器概述盘式制动器摩擦副中的旋转元件是以端面工作的金属圆盘,被称为制动盘。

其固定元件则有着多种结构型式,大体上可分为两类。

一类是工作面积不大的摩擦块与其金属背板组成的制动块,每个制动器中有2~4个。

这些制动块及其促动装置都装在横跨制动盘两侧的夹钳形支架中,总称为制动钳。

这种由制动盘和制动钳组成的制动器称为钳盘式制动器。

另一类固定元件的金属背板和摩擦片也呈圆盘形,制动盘的全部工作面可同时与摩擦片接触,这种制动器称为全盘式制动器。

钳盘式制动器过去只用作中央制动器,但目前则愈来愈多地被各级轿车和货车用作车轮制动器。

全盘式制动器只有少数汽车(主要是重型汽车)采用为车轮制动器。

这里只介绍钳盘式制动器。

钳盘式制动器又可分为定钳盘式和浮钳盘式两类。

盘式制动器结构图如下图所示2.定钳盘式制动器跨置在制动盘1上的制动钳体5固定安装在车桥6上,它不能旋转也不能沿制动盘轴线方向移动,其内的两个活塞2分别位于制动盘1的两侧。

制动时,制动油液由制动总泵(制动主缸)经进油口4进入钳体中两个相通的液压腔中,将两侧的制动块3压向与车轮固定连接的制动盘1,从而产生制动。

这种制动器存在着以下缺点:油缸较多,使制动钳结构复杂;油缸分置于制动盘两侧,必须用跨越制动盘的钳内油道或外部油管来连通,这使得制动钳的尺寸过大,难以安装在现代化轿车的轮辋内;热负荷大时,油缸和跨越制动盘的油管或油道中的制动液容易受热汽化;若要兼用于驻车制动,则必须加装一个机械促动的驻车制动钳。

定钳盘式制动器示意图1.制动盘2.活塞3.摩擦块4.进油口5.制动钳体6.车桥部3.浮钳盘式制动器制动钳体2通过导向销6与车桥7相连,可以相对于制动盘1轴向移动。

制动钳体只在制动盘的内侧设置油缸,而外侧的制动块则附装在钳体上。

制动时,液压油通过进油口5进入制动油缸,推动活塞4及其上的摩擦块向右移动,并压到制动盘上,并使得油缸连同制动钳体整体沿销钉向左移动,直到制动盘右侧的摩擦块也压到制动盘上夹住制动盘并使其制动。

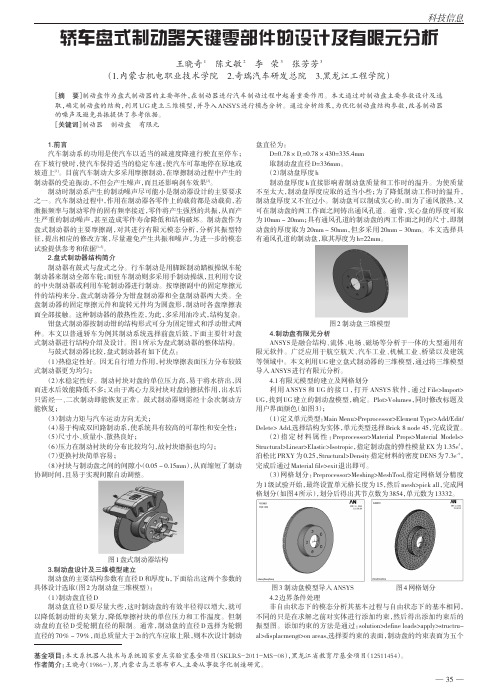

轿车盘式制动器关键零部件的设计及有限元分析

科技信息1.前言汽车制动系的功用是使汽车以适当的减速度降速行驶直至停车;在下坡行驶时,使汽车保持适当的稳定车速;使汽车可靠地停在原地或坡道上[1]。

目前汽车制动大多采用摩擦制动,在摩擦制动过程中产生的制动器的受迫振动,不但会产生噪声,而且还影响刹车效果[2]。

制动时制动系产生的制动噪声尽可能小是制动器设计的主要要求之一。

汽车制动过程中,作用在制动器各零件上的载荷都是动载荷,若激振频率与制动零件的固有频率接近,零件将产生强烈的共振,从而产生严重的制动噪声,甚至造成零件寿命降低和结构破坏。

制动盘作为盘式制动器的主要摩擦副,对其进行有限元模态分析,分析其振型特征,提出相应的修改方案,尽量避免产生共振和噪声,为进一步的模态试验提供参考和依据[3~5]。

2.盘式制动器结构简介制动器有鼓式与盘式之分。

行车制动是用脚踩制动踏板操纵车轮制动器来制动全部车轮;而驻车制动则多采用手制动操纵,且利用专设的中央制动器或利用车轮制动器进行制动。

按摩擦副中的固定摩擦元件的结构来分,盘式制动器分为钳盘制动器和全盘制动器两大类。

全盘制动器的固定摩擦元件和旋转元件均为圆盘形,制动时各盘摩擦表面全部接触。

这种制动器的散热性差,为此,多采用油冷式,结构复杂。

钳盘式制动器按制动钳的结构形式可分为固定钳式和浮动钳式两种。

本文以普通轿车为例其制动系统选择前盘后鼓,下面主要针对盘式制动器进行结构介绍及设计。

图1所示为盘式制动器的整体结构。

与鼓式制动器比较,盘式制动器有如下优点:(1)热稳定性好。

因无自行增力作用,衬块摩擦表面压力分布较鼓式制动器更为均匀;(2)水稳定性好。

制动衬块对盘的单位压力高,易于将水挤出,因而进水后效能降低不多;又由于离心力及衬块对盘的擦拭作用,出水后只需经一、二次制动即能恢复正常。

鼓式制动器则需经十余次制动方能恢复;(3)制动力矩与汽车运动方向无关;(4)易于构成双回路制动系,使系统具有较高的可靠性和安全性;(5)尺寸小、质量小、散热良好;(6)压力在制动衬块的分布比较均匀,故衬块磨损也均匀;(7)更换衬块简单容易;(8)衬块与制动盘之间的间隙小(0.05~0.15mm),从而缩短了制动协调时间,且易于实现间隙自动调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计任务书

目录

1.实体建模步骤 (3)

制动盘建模 (3)

摩擦片建模 (4)

制动活塞建模 (6)

制动钳建模 (6)

整体装配 (8)

2.导入过程 (9)

3.有限元分析的过程分析的过程 (10)

对导入的模型进行单元属性定义 (10)

网格划分及添加约束 (10)

进行模态分析 (11)

制动盘的振型分析 (12)

结论 (15)

参考文件 (16)

1 实体建模步骤

建模选用catia三维操作软件,建模步骤如下。

制动盘建模

(1)打开catia软件,进入零件设计界面,在xy平面分别做r71和r127的圆,退出草图平面,拉伸出圆柱体,分别拉伸长度为51mm和6mm,如图所示。

图拉伸后实体

(2)凹槽打孔等处理后如图所示。

图凹槽打孔等处理后实体摩擦片建模

(1)用轮廓线画如图所示草图。

图摩擦片草图轮廓线(2)退出草图平面,拉伸4mm如图所示。

图拉伸后实体(3)经打孔倒角等处理后如图所示。

图打孔倒角处理后实体制动活塞建模

建模成型后如图所示。

图制动活塞

制动钳建模

(1)用轮廓线画如图所示草图。

图制动钳草图轮廓线

(2)退出草图平面,拉伸91mm且部分倒角后如图所示。

图拉伸倒角后实体

(3)新建一个面距yz面62mm,在此面上画r50,r54的圆,退出草图平面,分别拉伸32mm和-15mm,且进行部分凹槽倒角后如图所示。

图拉伸凹槽后实体

(4)做端耳,半径分别为4mm和10mm,端耳中心距坐标系中心为60mm,端耳厚度为10mm;做液压缸,半径为16mm,深度为40,输油孔,半径为3,且

进行局部凹槽倒角如图所示。

图制动钳实体整体装配

装配后如图所示。

图装配模型

2 导入过程

将零件保存为modle格式,在运行ANSYS之前,将系统的时间改为2010年。

点击File>Import>CATIA,选择model文件,打开,依次选PlotCtrls>Style>SolidModelFacets>Fine选择Plot>V olumes,生成实体如图所示。

图用于网格划分的实体模型

3 有限元分析的过程

对导入的模型进行单元属性定义

依次选择Main Menu>Preprocessor>Element Type>Add/Edit/Delete,定义SOLID187单元类型,打开如图所示对话框。

图“单元类型库”对话框

依次选择Main Menu>Preprocessor>Material Props>Material Modles,打开如图所示对话框,分别填写弹性模量,泊松比,密度7e3。

图材料类型的定义

网格划分及添加约束

(1)网格划分

依次选择Main Menu>Preprocessor>Meshing>Mesh Tool,打开网格划分工具对话框。

在单元分配属性部分,选择“Volums”.单击“set”按钮,弹出体拾取对话框,拾取实体,单击“OK”,将材料分配给体。

依次选择Main Menu>Preprocessor>Meshing>Mesh Tool,打开网格划分工具对话框,点击Smart Size,点击Mash,选择体,单击OK.如图所示。

图有限元网格模型

(2)添加约束

依次选择Main Menu>Slolution>Define

Loads>Apply>Structrual>Displacement>on Areas选择制动盘内圆柱面,加载全约束。

进行模态分析

(1)模态分析前处理

Solution>Analysis Type>New Analysis>Model,在Analysis Option 中,选择算法,选择“Block Lanzcons”,选择8阶矩阵运算,在算法选项中选择截止频率为“100000”。

(2)计算制动盘的固有频率

依次选择“Solution>solve>Current LS。

跳过步骤中警告,观察运行代码,并等待运算结束。

待出现“Solution done”提示,点击“Close”。

依次点击“General Postproc>Results Summary”出现计算的结果,即制动盘的固有频率如图所示。

图制动盘的固有频率及阶数

制动盘的振型分析

(1)依次选择“Solution>>Load step opts>>ExpansionPass>>Single Expand>>Expand Model”进行设置。

再次进行运算,步骤同第一次运算。

图计算结果列表

(2)依次选择“General Postproc>>Read Result>>First Set”>>Plot Result>>Contour Plot>>Nodal Solu。

振型如下图,每查看一种振型,要选择“Next Set”。

图 1阶振型

图 3阶振型

图 6阶振型

图 8阶振型

结论

通过ANSYS软件对盘式制动器制动盘的前8阶模态进行分析可知最大形变为,且固有频率越大最大变形越集中,不利于制动盘的使用寿命,但固有频率过小可能增加共振的可能性,所以应适当增大固有频率且对制动盘结构的质量和刚度的分布进行适当的调整(如增大最大变形处的刚度)以增大制动盘使用寿命。

参考文献

1.张乐乐,苏树强,谭南林.ANSYS辅助分析应用基础教程上机指导.北京交通大学出版社,

2.王新敏.ANSYS工程结构数值分析.北京.人民出版社,2007

3.胡海龙.CATIA V5 R18基础设计.北京:清华大学出版社,

4.陈家瑞.汽车构造.北京:机械工业出版社,。