冶2009-3、4班《炼钢工艺学》复习题 2012.4.5

炼钢工艺培训学习题库

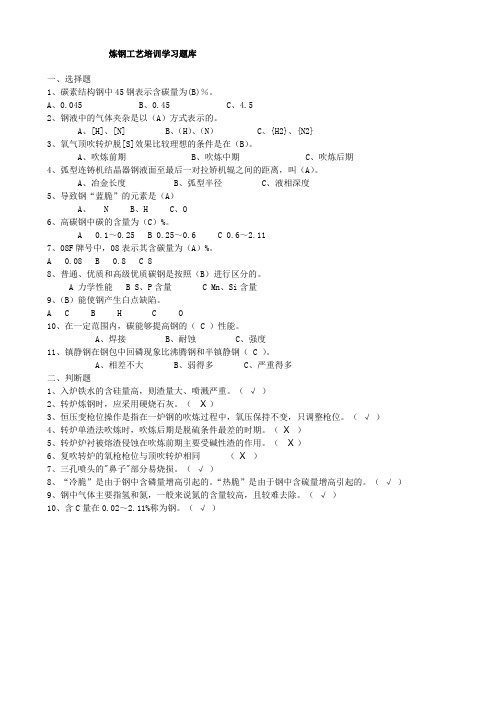

炼钢工艺培训学习题库一、选择题1、碳素结构钢中45钢表示含碳量为(B)%。

A、0.045B、0.45C、4.52、钢液中的气体夹杂是以(A)方式表示的。

A、[H]、[N]B、(H)、(N)C、{H2}、{N2}3、氧气顶吹转炉脱[S]效果比较理想的条件是在(B)。

A、吹炼前期B、吹炼中期C、吹炼后期4、弧型连铸机结晶器钢液面至最后一对拉矫机辊之间的距离,叫(A)。

A、冶金长度B、弧型半径C、液相深度5、导致钢“蓝脆”的元素是(A)A、 NB、HC、O6、高碳钢中碳的含量为(C)%。

A 0.1~0.25B 0.25~0.6C 0.6~2.117、08F牌号中,08表示其含碳量为(A)%。

A 0.08B 0.8C 88、普通、优质和高级优质碳钢是按照(B)进行区分的。

A 力学性能B S、P含量C Mn、Si含量9、(B)能使钢产生白点缺陷。

A CB HC O10、在一定范围内,碳能够提高钢的( C )性能。

A、焊接B、耐蚀C、强度11、镇静钢在钢包中回磷现象比沸腾钢和半镇静钢( C )。

A、相差不大B、弱得多C、严重得多二、判断题1、入炉铁水的含硅量高,则渣量大、喷溅严重。

(√)2、转炉炼钢时,应采用硬烧石灰。

(Х)3、恒压变枪位操作是指在一炉钢的吹炼过程中,氧压保持不变,只调整枪位。

(√)4、转炉单渣法吹炼时,吹炼后期是脱硫条件最差的时期。

(Х)5、转炉炉衬被熔渣侵蚀在吹炼前期主要受碱性渣的作用。

(Х)6、复吹转炉的氧枪枪位与顶吹转炉相同(Х)7、三孔喷头的"鼻子"部分易烧损。

(√)8、“冷脆”是由于钢中含磷量增高引起的。

“热脆”是由于钢中含硫量增高引起的。

(√)9、钢中气体主要指氢和氮,一般来说氮的含量较高,且较难去除。

(√)10、含C量在0.02~2.11%称为钢。

(√)。

《钢铁冶炼工艺》模拟试卷和答案

武汉工程职业技术学院钢铁冶炼工艺模拟考试试卷(A)卷班级学号_______________ 姓名__________________1、高炉有效容积利用系数2、直接还原3、扩散脱氧4、分阶段定量装入5、单渣操作1.磁铁矿的主要成分是________;赤铁矿的主要成分是________。

2.焦碳在高炉冶炼中主要作为__________、__________和_________。

3.高炉的基本操作制度包括__________、_________、________和_______。

4.无料钟炉顶的布料方式有____ _____、_____ ___、_____ ____、_________。

5.高炉炉况的判断方法有___________________和_________________。

6.炼钢用的金属料主要有__________、__________、_________等。

7.钢液脱氧的方法有____________、_____________和_____________。

8.白云石的主要成分是_____________和______________。

9.常用的铁水脱硫剂有_________、________、_______、金属镁和苏打粉。

10.转炉装入制度有____________、___________和_______________。

1.生铁是含碳质量分数在1.5%—3.5%的铁碳合金。

()2.间接还原是消耗固体碳素生成CO的还原反应。

()3.磷在钢中含量高会使钢产生冷脆。

()4.铁矿石的品位越高,则冶炼时焦比越高()5.铁的氧化物还原是由低级逐渐向高级转化的。

()6.在高炉的炉缸部位,CO2含量很低。

()7.电炉适用于冶炼不锈钢、军工钢等钢种。

()8.转炉炼钢一般不对废钢质量和状况作严格要求。

()9.氧化铁皮既是氧化剂又是冷却剂。

()10()1.是每昼夜每立方米高炉有效容积所消耗的焦炭量。

钢铁冶金学试题

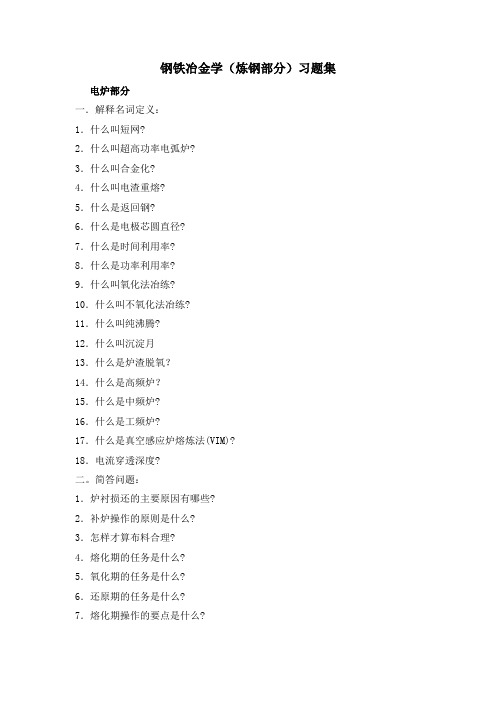

钢铁冶金学(炼钢部分)习题集电炉部分一.解释名词定义:1.什么叫短网?2.什么叫超高功率电弧炉?3.什么叫合金化?4.什么叫电渣重熔?5.什么是返回钢?6.什么是电极芯圆直径?7.什么是时间利用率?8.什么是功率利用率?9.什么叫氧化法冶练?10.什么叫不氧化法冶练?11.什么叫纯沸腾?12.什么叫沉淀月13.什么是炉渣脱氧?14.什么是高频炉?15.什么是中频炉?16.什么是工频炉?17.什么是真空感应炉熔炼法(VIM)?18.电流穿透深度?二。

简答问题:1.炉衬损还的主要原因有哪些?2.补炉操作的原则是什么?3.怎样才算布料合理?4.熔化期的任务是什么?5.氧化期的任务是什么?6.还原期的任务是什么?7.熔化期操作的要点是什么?8.缩短熔化期的措施有哪些?9.什么时候吹氧助熔效果最好?10.什么是熔毕样?主要分析哪些元素?11.为什么氧化末期要把钢液温度升到高于出钢温度的10—20℃? 12.为什么氧化期要有一定的脱碳量和脱碳速度?13.矿石氧化法操作有什么特点?14.吹氧氧化法操作有什么特点?15.综合氧化法操作有什么特点?16.纯沸腾的目的是什么?17.为什么氧化期结束后要扒除全部氧化渣?18.扒除氧化渣的条件是什么?19。

扒渣操作的要求是什么?20.什么是锰沸腾处理?21.氧化期碳高磷低如何处理?22.氧化期碳低磷高如何处理?23.氧化期碳高磷高如何处理?24.熔化期的主要任务是什么?25.为什么说脱氧是脱硫的限制性环节?26.脱氧和合金是什么关系?27.电炉脱氧有几种方法?28.沉淀脱氧有什么特点?29.白渣操作有什么特点?30.电石渣法操作有什么特点?31.为什么要造稀薄渣?32.稀薄渣料的配比是什么?33.什么是快白渣法?34.出钢应满足哪些条件?35.为什么电炉要求钢渣混烛?36.形成电石渣需要满足哪堡条件?37。

为什么电炉么钢要求有一定的高度和速度?38.不氧化法冶练有什么特点?39.炉底出钢的意义是什么?40.直滩电弧炉有哪几种底电极型式?41.电棱,器有什么作用?42.干补和湿补各使用什么粘结剂?43.炉料熔化过程中分为哪几个阶段44.为什么白渣冷却后会粉化?45.氧化法冶练有什么特点?46.直流电弧炉有什么优点?47.45º炉坡倾角的作用是什么?48.为什么说脱碳是完成氧化期任务的主要手段7 49.电炉炼钢对废钢有哪些要求?50.为什么出钢前要破坏电石渣成白渣?51.为什么废钢要分类分钢种堆放?52.电炉炼钢有什么特点?53.氧化期熔池沸腾的意义是什么?54.电炉炼增碳有哪几种方法各有什么优缺点? 55.影响还原期脱碳的因素有哪些?56.提高时间利用率的措施有哪些?57.提高功率利用率的措施有哪些?58.不锈钢按工业用途分哪几类?59.不锈钢按金相组织分哪几类?60.Cf在不锈钢中起什么作用7 ,61.不锈钢晶间腐蚀产生的原因是什么?62.返回吹氧法冶练不锈钢的特点? ’63.返回吹氧法冶练不锈钢的炉料组成?64.返回吹氧法冶练不锈钢如何配料? ’65.为什么不锈钢要求高温快注?66.影响轴承钢寿命的主要质量问题是什么? 67.为什么轴承钢采用氧化法冶练?68.冶练和浇铸轴承钢的温度制度如何控制?为什么?69.与高频炉、工频炉相比中频感炉有哪些优点?70.酸性填满有什么特点?71.打结填满时加剂的作用,的加入量?72.电渣重熔的目的和作用?73.电渣重熔的主要设备有哪些?74.渣子应具有哪些基本特点?75.渣量大小对熔池和渣池有何影响?76.电流强度对熔池和渣池有何影响?77.电压大小对熔池和渣池有何影响?78.前影响超高功率电炉输入功率水平进一步增大的主要原因是什么? 79.为什么要控制一定的加矿温度度和加矿速度?80,泡沫渣有何好处,如何造?81.氧化的R、氧化性根据什么的调整?82.不氧化法冶练对炉料有何要求?83.返回吹氧法对切料有何要求?84.炉壳有几种类型?各有何优缺点?85.炉门的作用、结构和大小?86.电极密封圈的作用?87.炉衬的结构、特点、材质和厚度?88.水冷挂渣炉壁的工作原理?89.炉盖的类型、才质、砌筑方法和维护?90.电极把持器的作用、要求和类型?91.电极升降机构的种类及特点?92.对炉体倾动的要求?倾动机构的类型?93.炉体的哪些构件需要水冷?对水冷系统的要求94.交流电弧的特性?95.绘出电弧主电路简图?96.隔离开关的作用?如何正确操作?97.高压断路器的作用?有几种类型?98.电炉变压器的特点?冷却方式,调压原理?99.什么是短网?有何特点?100.对电极有何要求?石墨电极的特点? 101.电弧炉炼钢的特点?102.电炉炼钢对各种原材料有哪些基本要求? 103.为什么废钢要分类分钢种堆放?104.炉衬损坏的主要原因有哪些?105.补炉方法有几种?106.补炉使用什么材料和粘结剂?107.补炉操作的原则是什么?108.对装料有哪些要求?109.装料次序是什么?110.炉底铺石灰有哪些作用?111.怎样才算布料合理?三.解答问题:1.装料次序?2.缩短熔化期的措施有哪些?3.脱碳和各项任务的关系是什么?4.矿石氧化法操作过程?5.综合氧化法操作过程?6.脱氧和脱碳是什么关系?7.加入铁合金的原则是什么?8.白渣法操过程?9。

炼钢工艺培训试题

炼钢工艺培训1、炼钢工艺流程:铁水→混铁炉→(脱硫站)→转炉→LF炉或RH炉→连铸2、炼钢的过程就是(生铁变成钢)的过程,在此过程中要做到降低含碳量、去除硫和磷等杂质、调节合金元素。

3、炼钢的基本原理:利用(氧化还原反应),在高温下,用氧化剂(用纯氧气)把生铁中过多的碳和其它杂质氧化除去。

4、石灰在炼钢中的作用:(造渣),去除钢水中的有害元素S、P等杂质,优化钢水质量。

5、转炉炼钢造渣的目的是:去除磷硫、减少喷溅、(保护炉衬)、减少终点氧等。

6、什么叫拉碳:是指(吹炼过程)进行到熔池钢液中含碳量达到出钢的要求时,停止吹氧并摇炉这个操作。

7、每座转炉配备(两套)氧气顶吹装置。

8、转炉倾动形式为(全悬挂式倾动机构)。

9、转炉倾动机构包括一次减速机、(二次减速机)、扭力杆、电机、制动器等装置。

10、混铁炉是高炉和转炉之间的(炼钢辅助设备),它主要用于调节和均衡高炉和转炉之间铁水供求的设备,保证不间断地供给转炉需要的铁水,铁水在混铁炉中储存和混匀铁水成份及均匀温度,它对转炉炼钢非常有利。

11、溅渣护炉技术是利用氧化镁含量达到饱和或过饱和的炼钢终点渣,通过高压氮气的吹溅,冷却、凝固在炉衬表面上形成一层高熔点的熔渣层,并与炉衬很好地粘结附着。

(√)12、机械搅拌法脱硫:所谓机械搅拌法脱硫,是将浇注耐火材料并经过烘烤的十字形搅拌头,浸入铁水包熔池一定深度,借其旋转产生的漩涡,经过称量的脱硫剂由给料器加入到铁水表面,并被旋涡卷入铁水中使氧化钙基脱硫粉剂与铁水充分接触反应,达到脱硫目的。

(√)13、拉瓦型喷头是收缩扩张型喷孔,出口氧压低于进口氧压之比小于0.528,形成超音速射流。

气体在喉口处速度等于音速,在出口处达到超音速。

(√)14、炉外精炼:就是把炼钢的精炼任务,如脱硫、脱氧、去除有害气体及非金属夹杂物、调整成分温度等从转炉炉内移到炉外进行的方法。

(√)15、脱硫工艺流程:铁水→拔渣→测温取样→搅拌处理→拔渣→测温取样→转炉。

炼钢复习题及答案上传版00

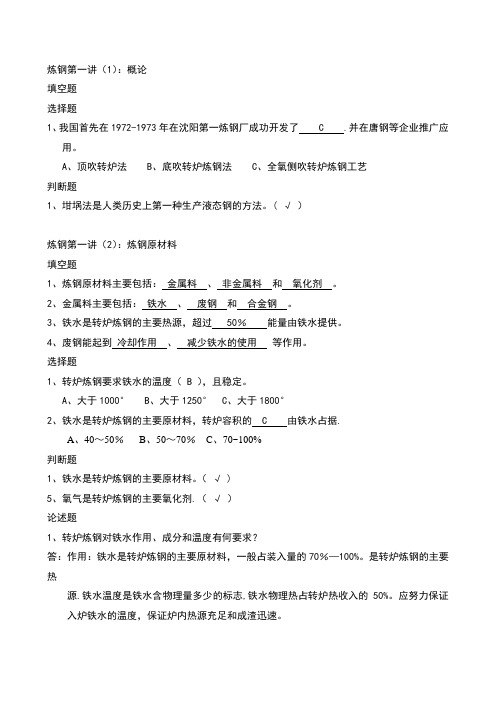

炼钢第一讲(1):概论填空题选择题1、我国首先在1972-1973年在沈阳第一炼钢厂成功开发了 C .并在唐钢等企业推广应用。

A、顶吹转炉法B、底吹转炉炼钢法C、全氧侧吹转炉炼钢工艺判断题1、坩埚法是人类历史上第一种生产液态钢的方法。

( √)炼钢第一讲(2):炼钢原材料填空题1、炼钢原材料主要包括:金属料、非金属料和氧化剂。

2、金属料主要包括:铁水、废钢和合金钢。

3、铁水是转炉炼钢的主要热源,超过 50%能量由铁水提供。

4、废钢能起到冷却作用、减少铁水的使用等作用。

选择题1、转炉炼钢要求铁水的温度( B ),且稳定。

A、大于1000°B、大于1250°C、大于1800°2、铁水是转炉炼钢的主要原材料,转炉容积的 C 由铁水占据.A、40~50%B、50~70%C、70~100%判断题1、铁水是转炉炼钢的主要原材料。

(√ )5、氧气是转炉炼钢的主要氧化剂.(√)论述题1、转炉炼钢对铁水作用、成分和温度有何要求?答:作用:铁水是转炉炼钢的主要原材料,一般占装入量的70%—100%。

是转炉炼钢的主要热源.铁水温度是铁水含物理量多少的标志,铁水物理热占转炉热收入的50%。

应努力保证入炉铁水的温度,保证炉内热源充足和成渣迅速。

对铁水要求有:成分; Si、Mn、P、 S温度:大于1250度,且稳定。

炼钢第二讲(1)铁水预处理填空题1、铁水预处理是铁水兑入炼钢炉之前,为脱硫、脱硅和脱磷而进行的处理过程。

2、磷是绝大多数钢种中的有害元素,可使钢产生“冷脆 "现象。

3、硫主要是使钢产生“热脆 "现象。

4、脱磷后的铁水为避免回磷,要进行扒渣。

判断题1、铁水预处理是铁水兑入炼钢炉之前,为脱硫、脱硅和脱磷而进行的处理过程。

( √)简答题1、铁水预脱硅基本原理?答:铁水中的硅与氧有很强的亲和力,因此硅很容易与氧反应而被氧化去除。

[Si]+O2=SiO2[Si]+Fe n O m=SiO2+Fe炼钢第二讲(2):炼钢基本任务填空题1、现代炼钢法分为:转炉炼钢法、电炉炼钢法、平炉炼钢法。

冶金工程专业炼钢考试试题

试题一、填空题1、钢是指以铁为主要元素,含碳量一般在 2% 以下,并含有其它元素的可变形的铁碳合金。

2、为了去除钢液中的磷、硫,需向炉内加入石灰,造高碱度炉渣,往往使炉渣变粘稠,加入萤石就可以稀释炉渣,但不降低炉渣碱度。

3.电炉耐材喷补的原则是快补,热补薄补)。

4、炼钢造渣的目的:去除磷硫、减少喷溅、保护炉衬、减少终点氧。

5、真空脱气过程的限制性环节是:气体在钢液中的扩散。

6、渣洗的最大缺点是:效果不稳定。

7、炼钢工艺分为:熔化期,氧化期和还原期。

8、夹杂物变性处理中,使用Ca 处理Al2O3夹杂物9、LF炉吹氩制度中,钢包到位后,采用中等吹氩量均匀钢液成分和温度,化渣和加合金采用:大吹氩量,通电加热时采用小吹氩量。

10、炉外精炼中,气液界的主要来源包括:吹氩、 CO 汽泡、吹氧和熔体表面。

11、向镇静钢中加Al是为了保证完全脱氧和细化晶粒。

12、为了向连铸提供合格钢水,炼钢要严格控制钢水成份,特别是钢中硫、磷和气体及非金属夹杂物一定要尽可能控制到最底水平,以提高钢水的清洁度。

13、工业用钢按化学成分可分为碳素钢和合金钢二大类。

;14、钢中产生白点缺陷的内在原因是钢中含氢。

15、Mn/Si比大于 3.0 时,钢水的脱氧生成物为液态的硅酸锰,可改善钢水流动性,保证连铸进行。

16、氧化期的主要任务是去磷、脱碳去气去夹杂、升温,同时为放钢做好准备。

17、影响炉料熔化的因素有钢液温度、造渣制度、布料情况、钢中溶解等。

18、CaO% 和SiO2% 之比称为炉渣的碱度。

19、电弧炉冶炼的主要方法有氧化法、不氧化法和返回吹氧法。

20、废钢中不得混有密闭容器、易燃物和毒品,以保证生产安全。

21、金属材料的化学性能是指金属材料抵抗周围介质侵蚀的能力,包括耐腐蚀性和热稳定性等。

22、炉底自下而上由:绝热层、保护层、工作层、三部分组成。

23、炉壁结构由里向外:绝热层、保温层、工作层三部分组成。

24、泡沫渣的控制,良好的泡沫渣是通过控制CO气体的发生量,渣中FeO含量和炉渣碱度来实现的。

《炼钢学》考试复习参考资料

-1-

冶金工程《炼钢学》考试复习参考资料

9、余锰:吹炼终了时,钢中的锰含量也称余锰或残锰。 10、回磷:是在冶炼过程中如果炉温过高,碱度和 (FeO)过低,造成成品钢 中的 [%P] 比冶炼终了时钢水中高的现象叫“回磷” 。 其反应: 4 ( CaO ) +5(FeO)+2[P]=(4CaO.P2O5)+5[Fe],出钢后钢中的回磷一般为 0.01~0.02%。 11、炉容比:转炉腔内的自由空间的容积与金属装入量之比。 12、熔渣的氧化性:指在一定温度下,单位时间内熔渣向钢液供氧的数量,也称 熔渣的氧化能力,是熔渣的一个重要性质,决定了脱磷、脱碳,以及去除夹 杂物等。 13、转炉热效率:指加热钢水的物理热和炉渣的物理热占总热量的百分率。 14、终点控制:主要指终点温度和成分的控制,终点的控制实质是脱碳和温度的 控制。 15、脱氧:向钢液加入某些脱氧元素,脱除其中多余氧的操作。 16、合金化:加入一种或几种合金元素,使其在钢中的含量达到钢种规格要求的 操作。

冶金工艺学复习题

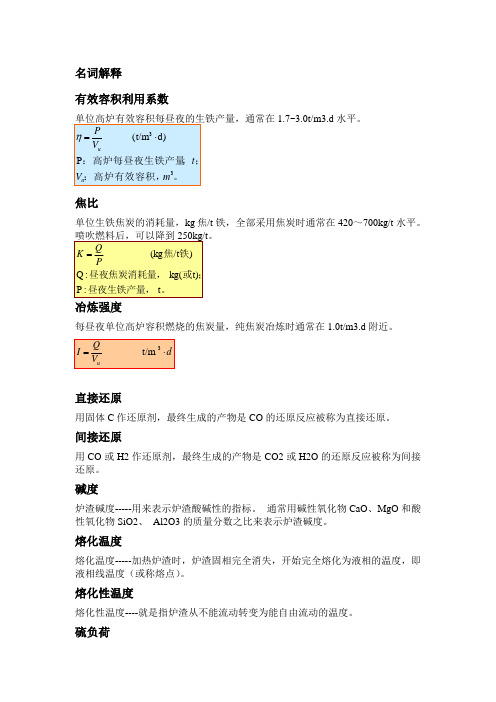

名词解释有效容积利用系数1.7~3.0t/m3.d水平。

焦比单位生铁焦炭的消耗量,kg焦/t铁,全部采用焦炭时通常在420~700kg/t水平。

冶炼强度每昼夜单位高炉容积燃烧的焦炭量,纯焦炭冶炼时通常在1.0t/m3.d附近。

直接还原用固体C作还原剂,最终生成的产物是CO的还原反应被称为直接还原。

间接还原用CO或H2作还原剂,最终生成的产物是CO2或H2O的还原反应被称为间接还原。

碱度炉渣碱度-----用来表示炉渣酸碱性的指标。

通常用碱性氧化物CaO、MgO和酸性氧化物SiO2、Al2O3的质量分数之比来表示炉渣碱度。

熔化温度熔化温度-----加热炉渣时,炉渣固相完全消失,开始完全熔化为液相的温度,即液相线温度(或称熔点)。

熔化性温度熔化性温度----就是指炉渣从不能流动转变为能自由流动的温度。

硫负荷冶炼每吨生铁由炉料带入的总硫量。

其中60~80%来自焦炭。

燃烧带风口前燃料燃烧的区域称为燃烧带,也称氧化带。

高压操作炉顶煤气压力超过30kPa的操作,称为高压操作。

沉淀脱氧采用脱氧剂直接与钢液作用,脱除钢中的氧。

反应式:x[Me]+y[O]=MexOy特点:速度快;可以深度脱氧,但脱氧产物上浮需要时间;钢中容易存留脱氧产物,钢中夹杂多。

扩散脱氧通过脱除渣中的氧,使钢中的氧扩散入渣达到脱氧目的。

特点:速度慢,需要脱氧时间长;钢中不残留脱氧产物,钢液质量好。

热脆有害,显著降低钢在高温下的塑性,使钢在热轧,热锻过程中发生断裂。

即所谓“热脆”,这是因为硫能和铁化合,形成硫化铁,这样当钢在1100-1200度进行压力加工时,晶界上硫化铁熔化,形成热脆。

冷脆能提高钢的硬度和强度,但塑性和韧性显著降低,致使冷加工时容易脆裂,称为“冷脆”。

对焊接性能也有不良影响。

磷在钢中能改善切削加工性能,增加加工件的光洁度,故易切钢中含磷高拉坯速度拉坯速度(Vc)是指连铸机每一流单位时间拉出铸坯的长度,单位是m/min,简称拉速;浇注速度(q)是指每分钟每流浇注的钢水量,单位是t/(min),简称注速,式中:ρ——钢水密度,t/m3;a——铸坯宽度,m;D——铸坯厚度,m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冶2009-3.4班《炼钢工艺学》复习题(详见参考书和笔记)2012.4.5(授课教师:刘宇雁)1.铁水预处理的“三脱”是指脱硅、脱磷、脱硫。

2.铁水预处理指铁水在兑入炼钢炉之前,为除去某种有害成分( 如S、P、Si等)或提取/回收某种有益成分(如V、Nb 等)的处理过程。

或铁水在兑入转炉之前进行的脱硫、脱磷或脱硅操作。

或铁水兑入转炉之前,为脱硫或脱硅、脱磷而进行的处理过程。

3.铁水预处理目的及意义:主要是使其中硫、硅、磷含量降低到所要求范围,以简化炼钢过程,提高钢的质量。

⑪有效提高铁水质量;⑫减轻炼钢负担;⑬为优化炼钢工艺,提高钢材质量创造良好条件;⑭对特殊铁水预处理而言,可有效回收利用有益元素,实现综合利用。

4.铁水预脱硅技术的目的:铁水脱磷前必须脱硅。

⑪减少转炉石灰耗量(硅氧化形成的SiO2大大降低渣的碱度),减少渣量和铁损,改善操作和提高炼钢经济技术指标。

⑫铁水预脱P的需要,可减少脱磷剂用量、提高脱磷、脱S效率。

当铁水[Si]>0.15%时,脱磷剂用量急剧增大。

因此,脱磷处理前需将铁水含[Si]脱至<0.15%,这个值远远低于高炉铁水的硅含量,也就是说,只有当铁水中的硅大部分氧化后,磷才能被迅速氧化去除。

所以脱磷前必须先脱硅。

铁水预脱P的最佳[Si]初始:①苏打脱P:[Si]初始<0.1%②石灰熔剂脱P:[Si]初始0.10~0.15%⑬对含V或Nb等特殊铁水,预脱Si可为富集V2O5和Nb2O5等创造条件。

5.铁水预脱硫技术迅速发展的原因:⑪用户对钢的品种和质量要求提高。

⑫连铸技术的发展要求钢中硫含量进一步降低,否则连铸坯容易产生内裂,铁水脱硫可满足冶炼低硫钢和超低硫钢种的要求。

⑬铁水中碳、硅、磷等元素的含量高,可提高硫在铁水中的活度系数,而有利于脱硫,同时铁水中的氧含量低,没有强烈的氧化性气氛,有利于直接使用一些强脱硫剂,如电石(CaC2)、金属镁等;故铁水脱硫效率高。

⑭铁水脱硫费用低于高炉、转炉和炉外精炼的脱硫费用。

其费用比值为:高炉脱硫:铁水预处理脱硫:转炉:炉外精炼=2.6:1:16.9:6.10⑮降低炼铁和炼钢炉脱硫负担; 有利于降低消耗和成本,并增加产量。

⑯提高炼铁和炼钢经济技术指标;有效提高钢铁企业铁、钢、材的综合经济效益。

全程脱硫:高炉-铁水炉外-炼钢炉(-精炼炉)→实现铁水深度脱硫,经济有效生产超低S 高级优质钢;⑰提高钢质、扩大品种、优化工艺(改善转炉炼钢操作);6.铁水预脱硫优点(铁水脱硫条件比钢水脱硫优越的主要原因)用优质铁水炼钢,是提高产品质量、扩大品种、增加效益和增强产品市场竞争力的重要条件之一,也是生产低硫洁净钢的基础。

铁水炉外脱硫有利于提高炼铁、炼钢技术经济指标。

通过比较各种脱硫工艺,铁水脱硫预处理工艺有如下优点:⑪铁水中[C]、[Si]较高,fs↑,提高硫的反应能力;⑫铁水中[O]较低,提高渣铁之间的硫分配比(Ls↑),脱硫效率高;⑬搅拌充分,脱硫剂利用率高,脱硫速度快;⑭铁水脱硫可提高炼铁炼钢的生产能力、节约工序能源、降低成本。

⑮故铁水脱硫费用费用比其他工序低。

7.铁水预脱硫技术的发展:铁水炉外脱硫技术在20世纪60年代氧气顶吹转炉炼钢工艺发展后得到迅速推广,在国外已趋成熟,在实际生产中大量应用,处理工艺方法约数十种之多。

先后发明的工艺大致可分为分批处理法和连续处理法两大类,其中分批处理法又可分为铺撒法/投入法(含倒包法)、机械搅拌法、吹气搅拌法、喷射法、镁脱硫法等。

目前常用的方法有喷吹法和KR机械搅拌法。

8.铁水脱硫预处理的工艺方法:⑪投掷(入)法:将脱硫剂投入铁水中。

⑫喷吹法:将脱硫剂喷入铁水中。

⑬搅拌法(KR法):将通过中空机械搅拌器向铁水内加入脱硫剂,搅拌脱硫。

9.常用铁水预脱硫剂有石灰、碳化钙、苏打、金属镁及复合脱硫剂等。

生产中,常用的脱硫剂有苏打灰(Na2CO3)、石灰粉(CaO)、电石粉和金属镁。

石灰、苏打、电石、金属镁10.提高铁水脱硫效果的措施:1)热力学条件。

⑪fs↑([C]↑、[Si]↑);⑫降低氧位,即[O]↓、(O2-)↓(加入铝)⑬脱硫剂用量↑(同时生产费用↑);⑭控制好温度。

2)动力学条件。

⑪根据铁水条件及钢种要求,选择适当主脱硫剂。

即要满足脱硫要求,又要尽量降低脱硫成本且操作方便。

脱硫要求一般时(轻脱硫),脱硫剂组成以石灰粉为主;生产低硫生铁时,以电石粉为主(深脱硫)。

⑫添加适当促进剂。

⑬适当减小脱硫剂粒度,增大反应界面,加快脱硫速度;⑭强化熔池搅拌,增加逗留时间,减小扩散边界层厚度,提高混匀搅拌效率,均可加快脱硫反应速度;⑮控制好温度。

提高铁水温度,增大硫的传质系数;⑯选择适当的喷吹参数,以取得最佳喷吹效果。

11.选择脱硫方法的原则(铁水脱硫方案的选择)⑪铁水条件供应条件;⑫冶炼钢种要求;⑬处理规模(处理能力,作业率)、工艺流程(铁水运输方式)及总图布置(布置位置);⑭脱硫效率及脱硫剂消耗;⑮处理成本(设备和基建费用);⑯铁水温降;⑰预留铁水三脱的可能性;⑱环境污染12.转炉的内衬由绝热层/隔热层、永久层、工作层组成。

炼钢用耐火材料按化学性质可分为:碱性耐火材料、酸性耐火材料和中性耐火材料。

碱性耐火材料是指以CaO和MgO为主组成的耐火材料。

耐火度:是使耐火材料软化到一定程度的温度。

抗渣性:耐火材料在高温下抵抗炉渣侵蚀的能力。

13.转炉炉衬损坏原因主要为机械作用、高温作用、化学侵蚀、炉衬剥落。

或机械冲击和磨损、耐材的高温溶解、高温溶液渗透、高温下气体挥发。

转炉出钢口采用耐冲蚀性好、抗氧化性高的镁碳砖。

炉龄:转炉从开新炉到停炉,整个炉役期间炼钢的总炉数。

经济炉龄即为最佳炉龄,也就是要获得最好的生产率和最低的成本。

14.炼钢的基本任务:“四脱”(脱碳、脱氧、脱磷和脱硫),“二去(去气和去夹杂)”,“两调整”(调整温度和成分)。

或脱碳、脱磷、脱硫、脱氧,去气(去除有害气体)和非金属夹杂物,升温及脱氧合金化(提高温度和调整成分)。

1)脱碳:把铁水中的碳氧化脱除到所炼钢种的范围内。

2)脱磷脱硫:通过造出成分合适的炉渣,去除铁水中的磷、硫。

3)脱氧和合金化:加入脱氧剂和铁合金,降低钢液中的氧和使钢液达到钢种要求的合金成分。

4)脱气(氢、氮)和脱夹杂物:把溶解在钢液中的气体和来不及上浮排除的非金属夹杂物,通过一定的方法去除。

5)升温:把冶炼过程的金属液温度升高至出钢温度。

6)浇注:将成分和温度合格的钢水浇注成坯。

15.炼钢生产中熔渣的主要作用(有利作用):⑪通过调整熔渣成分氧化还原钢液,使钢液中硅、锰、铬等元素氧化或还原的硫、磷、氧等元素;⑫吸收钢液中的非金属夹杂物;⑬防止炉衬的过分侵蚀;⑭覆盖钢液,减少散热和防止二次氧化和吸氢。

其他作用:在不同炼钢方法中,熔渣还有其独特的作用。

如:①氧气顶吹转炉炼钢过程→熔渣-钢液滴-气泡形成高度的乳化相→钢渣接触面积↑→加速吹炼过程。

②电弧炉炼钢时→稳弧(稳定电弧燃烧)和传热→良好的泡沫渣能包围住弧光→弧光对炉衬的辐射侵蚀↓③电渣重熔时→作电阻发热体→可重熔和精炼金属(电渣炉)④出钢时→钢液的二次氧化↓⑤浇注时→作保护渣,可减少氧化,防止散热,并改善铸坯表面质量等。

不利作用:①侵蚀耐火材料,降低炉衬寿命,特别是低碱度熔渣对炉衬的侵蚀更为严重。

②熔渣中夹带小颗粒金属及未被还原的金属氧化物,降低了金属的回收率。

③严重泡沫化熔渣会引起喷溅。

(转炉)16.熔渣的氧化性(熔渣的氧化能力):是指在一定的温度下,单位时间内熔渣向钢液供氧的数量(在单位时间内从渣相向金属相供氧的数量);通常用渣中氧化铁含量的多少表示熔渣氧化能力的强弱。

生产中常用渣中∑(%FeO)表示渣的氧化性。

17.熔渣氧化性对操作过程有何影响?如①杂质的去除程度;②钢水含氧量;③石灰溶化速度;④熔渣的泡沫程度;⑤喷溅;⑥炉衬寿命;⑦金属和铁合金的收得率。

18.熔渣与熔融金属之间应有足够大的表面张力,以有助于渣壳分离,防止熔渣卷入金属内;而熔渣与非金属夹杂物之间的表面张力越小越好,以利于熔渣对非金属夹杂物的浸润、吸附和溶解。

炉渣碱度:是指炉渣中的碱性氧化物与酸性氧化物的数量之比,一般用R=%CaO/%SiO2来表示。

溶渣粘度代表溶渣内部相对运动时各层之间的内摩擦力。

影响炉渣粘度的主要因素是:炉渣成分、温度、悬浮于渣中固态微粒的尺寸和数量。

氧气顶吹转炉的传氧机理主要可分为直接传氧和间接传氧两种形式。

硅的直接氧化反应式为:[Si]+{O2}=(SiO2)和[Si]+2[O]=(SiO2)。

19.氧化脱磷的有利条件:⑪较高的炉渣碱度(3~4);⑫氧化铁较高(15%~20%);⑬良好流动性熔渣;⑭充分的熔池搅拌;⑮适当的温度(1450~1550℃);⑯渣量要大,可利用多次放渣和造新渣去磷。

20.炼钢脱磷、脱硫的有利条件有哪些?答:1)脱磷反应:2[P]+5(FeO)+4(CaO)=(4CaO·P2O5)+5[Fe]或脱P化学反应式为:2[P]+5(FeO)+3(CaO)=(3CaO·P2O5)+5[Fe]+Q由去磷反应式可知,高碱度、高氧化铁炉渣有利于去磷。

脱磷有利条件:高碱度、高(FeO)/氧化性、良好流动性熔渣、充分的熔池搅拌、适当的温度和大渣量。

氧气顶吹转炉炼钢过程中,去除[P]的任务主要是在吹炼中前期完成。

2)脱硫的有利条件:高温、高碱度、低氧化铁(FeO),良好流动性熔渣、充分的熔池搅拌和大渣量。

氧气顶吹转炉脱[S]效果比较理想的条件是在吹炼后期。

21.回磷:就是磷从熔渣中又返回到钢中,也是脱磷的逆向反应;或成品钢中磷含量高于终点磷含量也属回磷现象。

回磷:磷自炉渣返回钢液的现象。

22.减少回磷的措施:为了抑制“回磷”现象,在生产中常用的办法是:在出钢前向炉内加入石灰,使炉渣变稠以防止出钢时下渣。

⑪冶炼中期,保持∑(FeO)>10%,防止因炉渣“返干”而产生的回磷;控制终点温度不要过高,并调整好炉渣成分,使炉渣碱度保持在较高水平。

⑫出钢时,①适当提高脱氧前的炉渣碱度;②挡渣出钢,尽量避免下渣;⑬出钢后,向钢包渣面加一定量石灰,增加炉渣碱度;脱氧合金化时,尽可能采取钢包脱氧,而不采取炉内脱氧。

23.碳氧浓度积:在一定的温度和压力下钢液中的碳氧反应达到平衡时,碳和氧的质量百分浓度之积是一个常数。

24.脱碳反应对炼钢过程的作用/碳氧化在炼钢中的作用:炼钢熔池中脱碳反应基本形式为:[C]+[O]=CO↑和[C]+(FeO)=[Fe]+CO↑。

①脱碳,将熔池中的碳氧化脱除至所炼钢种的终点要求;②放热升温,加速传质传热;③均匀熔池成分、温度;④加大钢-渣界面,加速反应的进行,也有利于熔渣的形成;⑤去气去夹杂(有利于非金属夹杂的上浮和有害气体的排出)。

⑥爆发性的脱碳反应会造成喷溅。