Pokayoke 防错技术 ppt课件

合集下载

《防错法原始版》ppt课件

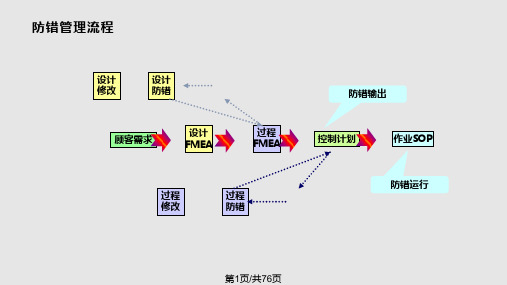

在质量策划阶段考虑防错措施,在质量保证阶段实施防错控制,在质量控制阶段监控防错 效果,在质量改进阶段优化防错策略。

防错策略与其他质量管理工具的结合

与六西格玛管理、精益生产等相结合,共同提升质量管理水平。

关键业务流程中防错点识别与设置

关键业务流程的识别

识别对产品质量影响较大的业务流程,如采购、生产、检验等。

评估这些问题对于生产和企业发展的 影响程度

分析导致问题的根本原因,如技术限 制、操作不当等

提出针对性改进措施建议

根据问题分析,提出具体的改进 措施和建议

针对不同的问题,给出相应的技 术和管理解决方案

强调措施的实施难度和成本,以 及预期的效果和收益

ห้องสมุดไป่ตู้

展望未来发展趋势

预测未来防错技术的发展方向 和趋势

分析新技术对于企业生产和发 展的影响和挑战

提出企业应如何应对未来趋势 ,以保持竞争优势和持续发展

THANK YOU

防错点的设置

在关键业务流程中设置防错点,如采用自动化设备、制定严格的 操作规程、设立质量检查站等。

防错措施的实施

对防错点实施有效的防错措施,确保产品和服务的质量。

持续改进机制下防错策略优化

持续改进机制的建立

01

建立持续改进的企业文化,鼓励员工提出改进意见和建议。

防错策略的优化

02

根据持续改进机制收集到的信息和数据,对防错策略进行优化

对策实施与验证

实施对策、效果验证、持续改进

设备维护保养流程优化建议

现有流程分析

梳理现有维护保养流程,找出瓶颈和 浪费环节

流程优化原则

简化流程、提高效率、确保质量

优化建议

合并相似环节、调整顺序、增加关键 控制点、引入先进工具和方法

防错策略与其他质量管理工具的结合

与六西格玛管理、精益生产等相结合,共同提升质量管理水平。

关键业务流程中防错点识别与设置

关键业务流程的识别

识别对产品质量影响较大的业务流程,如采购、生产、检验等。

评估这些问题对于生产和企业发展的 影响程度

分析导致问题的根本原因,如技术限 制、操作不当等

提出针对性改进措施建议

根据问题分析,提出具体的改进 措施和建议

针对不同的问题,给出相应的技 术和管理解决方案

强调措施的实施难度和成本,以 及预期的效果和收益

ห้องสมุดไป่ตู้

展望未来发展趋势

预测未来防错技术的发展方向 和趋势

分析新技术对于企业生产和发 展的影响和挑战

提出企业应如何应对未来趋势 ,以保持竞争优势和持续发展

THANK YOU

防错点的设置

在关键业务流程中设置防错点,如采用自动化设备、制定严格的 操作规程、设立质量检查站等。

防错措施的实施

对防错点实施有效的防错措施,确保产品和服务的质量。

持续改进机制下防错策略优化

持续改进机制的建立

01

建立持续改进的企业文化,鼓励员工提出改进意见和建议。

防错策略的优化

02

根据持续改进机制收集到的信息和数据,对防错策略进行优化

对策实施与验证

实施对策、效果验证、持续改进

设备维护保养流程优化建议

现有流程分析

梳理现有维护保养流程,找出瓶颈和 浪费环节

流程优化原则

简化流程、提高效率、确保质量

优化建议

合并相似环节、调整顺序、增加关键 控制点、引入先进工具和方法

防错法及实施步骤ppt课件

根据错误原因和关键风险 点,提出具体的防错措施 ,如增加检验环节、优化 流程等。

技术可行性评估

评估各项防错措施在技术 上的可行性,包括所需技 术、设备、人员等是否具 备。

经济合理性分析

比较不同防错方案的成本 和效益,选择性价比最高 的方案。

确定最终方案并编制实施计划

综合评估与选择

综合考虑技术可行性、经济合理性、 实施难度等因素,选择最优的防错方 案。

防错法及实施步骤ppt课件

目录

CONTENTS

• 防错法基本概念与原理 • 防错法设计原则与方法 • 实施步骤一:确定防错目标与需求 • 实施步骤二:制定防错方案与计划

01 防错法基本概念与原理

CHAPTER

防错法定义及作用

防错法(Poka-Yoke)定义

是一种在作业过程中采用自动作用、报警、标识、分类等手段,使作业人员不特 别注意也不会失误,或失误导致后果发生前能够被有效纠正的方法。

沟通与协调

与相关部门和人员进行充分沟通和协 调,确保各方对方案和实施计划达成 共识。

编制详细实施计划

包括实施步骤、时间节点、责任人、 所需资源等,确保方案能够顺利落地 。

谢谢

THANKS

CHAPTER

收集相关资料并进行分析

01

02

03

收集历史错误数据

包括错误类型、发生频率 、影响程度等。

分析错误原因

运用统计工具和方法,如 因果图、故障树等,深入 剖析错误产生的根本原因 。

识别关键风险点

确定哪些环节或步骤最容 易出错,以及出错后可能 带来的后果。

提出可行性方案并进行比较

针对性防错措施

03 实施步骤一:确定防错目标与需求

CHAPTER

技术可行性评估

评估各项防错措施在技术 上的可行性,包括所需技 术、设备、人员等是否具 备。

经济合理性分析

比较不同防错方案的成本 和效益,选择性价比最高 的方案。

确定最终方案并编制实施计划

综合评估与选择

综合考虑技术可行性、经济合理性、 实施难度等因素,选择最优的防错方 案。

防错法及实施步骤ppt课件

目录

CONTENTS

• 防错法基本概念与原理 • 防错法设计原则与方法 • 实施步骤一:确定防错目标与需求 • 实施步骤二:制定防错方案与计划

01 防错法基本概念与原理

CHAPTER

防错法定义及作用

防错法(Poka-Yoke)定义

是一种在作业过程中采用自动作用、报警、标识、分类等手段,使作业人员不特 别注意也不会失误,或失误导致后果发生前能够被有效纠正的方法。

沟通与协调

与相关部门和人员进行充分沟通和协 调,确保各方对方案和实施计划达成 共识。

编制详细实施计划

包括实施步骤、时间节点、责任人、 所需资源等,确保方案能够顺利落地 。

谢谢

THANKS

CHAPTER

收集相关资料并进行分析

01

02

03

收集历史错误数据

包括错误类型、发生频率 、影响程度等。

分析错误原因

运用统计工具和方法,如 因果图、故障树等,深入 剖析错误产生的根本原因 。

识别关键风险点

确定哪些环节或步骤最容 易出错,以及出错后可能 带来的后果。

提出可行性方案并进行比较

针对性防错措施

03 实施步骤一:确定防错目标与需求

CHAPTER

防错法ppt课件

(1)全检产品但不增加作业者负担。 (2)必须满足poka-yoke规定操作要求,作

业过程方可成功。 (3)低成本。 (4)实时发现失误,实时反馈。

14

第二部分: 防错技术与工具

一、防错思路

防错思路

目标

削除 消除可能的失误

替代

用更可靠的过程代替目 前的过程以降低失误

简化 使作业更容易完成

检测

在缺陷流入下工序前对 其进行检测并剔除

认真做事可以把事情做对,用心做事才可以事情做好。 我们需要用心去实践精益制造!

51

8

三、制造过程常见失误

制造过程不同,其失误种类也千差万別,但 大致可归为以下几类:

01、漏掉某个作业步骤 02、作业失误 03、工件设置失误 04、缺件 05、用错部品

06、工件加工错误 07、误操作 08、调整失误 09、设备参数设置不当 10、工装夹具准备不当

9

四、制造过程常见失误分类

失误原因

48

四、几类常见防错装置

4、检查表

检查表可以防止人为疏漏,如出货检查表, 包装检查表,5S检查表等,示意如下:

5S检查表

NO

项目

状况

1

2

3

4 i

49

学习感言(一)

50

学习感言(二)

导入【丰田式管理】的公司,失败的比 成功的多。

失败者遇瓶颈,并未探究真正的原因去 改善或执行者并未真正投入。

只是找个理由「丰田式模式」并不适合 我们而放弃。

40

三、防错法应用案例

1、照相机快门防错装置

(1) 在相机快门上加装一机构, 如拍摄者在拍摄一 次后如忘记过卷, 则无法按下快门, 只有过卷后, 快门方可按下。这属于检测型防错。

业过程方可成功。 (3)低成本。 (4)实时发现失误,实时反馈。

14

第二部分: 防错技术与工具

一、防错思路

防错思路

目标

削除 消除可能的失误

替代

用更可靠的过程代替目 前的过程以降低失误

简化 使作业更容易完成

检测

在缺陷流入下工序前对 其进行检测并剔除

认真做事可以把事情做对,用心做事才可以事情做好。 我们需要用心去实践精益制造!

51

8

三、制造过程常见失误

制造过程不同,其失误种类也千差万別,但 大致可归为以下几类:

01、漏掉某个作业步骤 02、作业失误 03、工件设置失误 04、缺件 05、用错部品

06、工件加工错误 07、误操作 08、调整失误 09、设备参数设置不当 10、工装夹具准备不当

9

四、制造过程常见失误分类

失误原因

48

四、几类常见防错装置

4、检查表

检查表可以防止人为疏漏,如出货检查表, 包装检查表,5S检查表等,示意如下:

5S检查表

NO

项目

状况

1

2

3

4 i

49

学习感言(一)

50

学习感言(二)

导入【丰田式管理】的公司,失败的比 成功的多。

失败者遇瓶颈,并未探究真正的原因去 改善或执行者并未真正投入。

只是找个理由「丰田式模式」并不适合 我们而放弃。

40

三、防错法应用案例

1、照相机快门防错装置

(1) 在相机快门上加装一机构, 如拍摄者在拍摄一 次后如忘记过卷, 则无法按下快门, 只有过卷后, 快门方可按下。这属于检测型防错。

Poka-Yoke 防错法 PPT

Benefits of Mistake-Proofing 防错措施得益处

✓ Increase profitability by eliminating inadvertent mistakes

✓ 消除无谓得错误可增加利润率

✓ Increase productivity by reducing wasted time

✓ 减少浪费的时间可提高生产力

✓ Improve customer satisfaction and quality by eliminating escapes

✓ 消除逃脱可提高客户满意度与质量

✓ Increase reliability by continuously improving products, services or processes

If a defect occurs here 如果在这儿发生过失

Design 设计

Develop Process 进行加工

Op#1 Op#2

Op#3 Op#4

Customer 客户

If it’s found here, 如果在这儿被发现,

it costs: 就要花费:

✓ 不断改进产品、服务或程序可提高信誉

大家有疑问的,可以询问和交流

可以互相讨论下,但要小声点

Mistakes vs、 Defects 错误vs 缺陷

❖ They are not the same thing! ❖ 她们就是不同得!

Mistake 错误

Pumping diesel fuel into your gas tank、 将柴油加入汽油箱

• 漏掉了一个工作步骤

• Adjustment and measurement mistakes

防错技术Poke-YokePPT课件

Poke-Yoke的维护与管理

定期检查

定期对防错装置进行检查,确保其正常工作,及时发现和修复故障。

更新与升级

随着生产工艺和技术的变化,及时更新和升级防错装置,以提高其 适应性和可靠性。

培训与教育

对操作人员进行培训和教育,使其了解防错装置的使用和维护方法, 提高其对防错技术的认识和理解。

05

Poke-Yoke的案例分析

Poke-Yoke的特点与优势

简单易用

Poke-Yoke设计简单,易于实现和使用,不需要复杂的设备和技能。

高效可靠

Poke-Yoke能够有效地防止错误的产生,提高生产效率和产品质量。

定制性强

可以根据不同的应用场景和需求进行定制化设计,满足不同企业的特殊需求。

成本低廉

Poke-Yoke设计成本较低,可以在短时间内实现并投入使用。

随着技术的不断发展和市场竞争的加剧,防错 技术poke-yoke的应具有针对性的 防错技术poke-yoke解决方案,以满足不同客户 的需求。

THANKS

感谢观看

03

Poke-Yoke在生产中的应用

防止装配错误

零件识别

通过设计专门的识别装置,确保 每个零件在装配过程中被正确识 别,防止使用错误的零件进行装

配。

装配顺序检查

设置装配顺序检查装置,确保每个 零件按照正确的顺序进行装配,防 止顺序错误导致的问题。

装配到位检测

通过传感器和限位开关等装置,检 测零件是否正确安装到位,防止未 安装到位或安装过紧过松的情况。

防错技术poke-yoke的实施需 要综合考虑产品设计、生产流 程、人员培训等多个方面,以 确保其有效性和可靠性。

对未来的展望和研究方向

PokaYoke 防错法PPT课件

$ 100

不满意的客户还会和其他的客户分享经验的成本

$1000

.

13

Why do we do Mistake Proofing? 为什么我们要采用防错措施?

❖To prevent turnbacks and customer escapes from recurring, since the cost to fix a problem increases rapidly the later it is found: ❖为防止缺陷和客户逃脱情况再次发生,因为问题发现得越晚所花的费用就会迅速增加:

• Change component type, characteristics or supplier

• 改变组件的类型、特征或供应商

.

• Change or add tooling • 改变或增添工具 • Change process steps • 改变加工步骤 • Add use of checklists,

✓ Calculations / Adjustments 计算/调节

✓ Look-alike parts 相. 似的零件

12

1-10-100 Rule

1-10-100 规则说明了一个产品或服务在它的生产流程中前进时 改正一个错误的成本将会十倍增加

活动

成本

正确操作程序

$1

在生产时检测到错误

$ 10

客户检测到错误

.

16

Example of Mistake-Proofing the Design 防错措施范例-设计

❖ Process Description: Making a pot of coffee

❖ 程序描述:泡一壶咖啡

PokaYoke防错技术PPT课件

• 流程识别。人的操作动作顺序会有错误的可能,机器也会因故障 而不按照标准的程序运行。当流程发生错误的时候.往往意味着 不合格品的产生。防错的另一个目的就是监测流程。不仅监测, 还可以促进作业的标准化。一旦标准化的作业被作业者培养为操 作习惯,就能够最大幅度地减少人为操作中的变异,从而实现生 产过程的稳定化.确保加工出来的产品质量稳定。

达保护之作用。 • 例:电动圆锯有一保锯版套,以防止锯到手。

第16页/共76页

防错十大原理

• 7.复制原理:同一件工作,如需做二次以上,最好采用“复制”方式来达成,省时又不 错误。

• 例:信用卡上的号码都是浮凸起来的,购物时只须将信用卡放在拓印机上底下放上非碳复写 纸,将滚轴辗过即可将号码拓印在纸上,又快又不会发生错误。

• 以“浮力”的方式来控制,例如:抽水马桶之水箱内设有浮球,水升至某一高度时,浮球推 动拉杆,切断水源。

• 以“重量”控制的方式来完成,例:电梯超载时,门关不上,电梯不能上下,警告钟也鸣起。 • 以“光线”控制的方式来完成,例:自动照相机,光线若不足时,则快门按不下去。 • 以“时间”控制的方式来完成,例:洗手间内的“烘手机”,按一次只有“一分钟”,时间

第8页/共76页

防错十大原理

• 1.断根原理:将会造成错误的原因从根本上排除掉,使绝不发生错误。——藉“排除”的方法来达成。 • 例:录音带上若录有重要的资料想永久保存时,则可将侧边防再录孔之一小块塑料片剥下,便能防止 再录音。 • 例:糟糕的竖琴演奏员。

第9页/共76页

防错十大原理

• 2.保险原理:藉用二个以上的动作必需共同或依序执行才能完 成工作,藉“共同”动作必须同时执行来完成。

第4页/共76页

防错的五大基本思路

• 排除:剔除会造成错误的要因,这是从源头防止失误和缺陷的方法,符 合质量的经济性原则, 是防错法的发展方向;

达保护之作用。 • 例:电动圆锯有一保锯版套,以防止锯到手。

第16页/共76页

防错十大原理

• 7.复制原理:同一件工作,如需做二次以上,最好采用“复制”方式来达成,省时又不 错误。

• 例:信用卡上的号码都是浮凸起来的,购物时只须将信用卡放在拓印机上底下放上非碳复写 纸,将滚轴辗过即可将号码拓印在纸上,又快又不会发生错误。

• 以“浮力”的方式来控制,例如:抽水马桶之水箱内设有浮球,水升至某一高度时,浮球推 动拉杆,切断水源。

• 以“重量”控制的方式来完成,例:电梯超载时,门关不上,电梯不能上下,警告钟也鸣起。 • 以“光线”控制的方式来完成,例:自动照相机,光线若不足时,则快门按不下去。 • 以“时间”控制的方式来完成,例:洗手间内的“烘手机”,按一次只有“一分钟”,时间

第8页/共76页

防错十大原理

• 1.断根原理:将会造成错误的原因从根本上排除掉,使绝不发生错误。——藉“排除”的方法来达成。 • 例:录音带上若录有重要的资料想永久保存时,则可将侧边防再录孔之一小块塑料片剥下,便能防止 再录音。 • 例:糟糕的竖琴演奏员。

第9页/共76页

防错十大原理

• 2.保险原理:藉用二个以上的动作必需共同或依序执行才能完 成工作,藉“共同”动作必须同时执行来完成。

第4页/共76页

防错的五大基本思路

• 排除:剔除会造成错误的要因,这是从源头防止失误和缺陷的方法,符 合质量的经济性原则, 是防错法的发展方向;

Pokayoke 防错技术ppt课件

Slide 31

什么是Poka-Yoke?

这个概念在不同领域已存在很长时间。日本制造业工程师将其发 展成为实现零次品,减少质量检验的不可轻视的工具;

是种改善系统,它是一种思想、也是一种工具。 使工作不发生错误的方法,为零缺陷奋斗。 必须配合现地现物实况,想出一种具体做法并发挥效益。

日常生活中人为失误的POKA YOKE

⑧ AT(自动挡)汽车,如果不是在P档的话, 汽车就不能启动

Slide 43

日常生活中人为失误的POKA YOKE

提问:许多人对计算机键盘的字母排列顺序都感到疑惑,B不在A旁 边,应该相连的P与Q却各守一方,遥遥相望,这是什么道理?

回答:其实,这种键盘的原始设计理念就是要让你打不快!目前大众 普遍使用的键盘叫做"快蹄键盘",原文为"QWERTY",原来的键盘基本 上是照着字母顺序排列,但为了怕打字者打太快,使得支撑键盘的机 械杆相互碰撞造成故障,故调整某些字母的位置,形成今天的模样。 把较常用的字母摆在较笨拙的手指下,使用频率很高的字母,却被交 给了最笨拙的左手无名指和小指来击打。

传统的错误防止方式。

– 人为错误所占的比重很大,这是很多质量学者和公司管理层很早就认 识到的,长期以来,一直被各大公司沿用的防止人为错误的主要措施 是“培训与惩罚”,即对作业者进行大量培训,管理人员每每劝戒作业 者工作要更加认真和努力,确实,通过培训,可以避免相当一部分人为错 误,比如由对过程/作业不熟悉,缺乏工作经验、缺乏适当的作业指 导所导致的错误。但由于人为疏忽、忘记等所造成的错误却很难防止 。经长期以来的大量实践及质量学者研究发现:惩罚与教育相结合的 防错方式并不怎么成功。

容易/简化:使作业变得更容易、更合适、更独特,或共同性以减低失败。 适合化、共同化、集中化、特殊/个别化,流程越简单、出现操作失误的 概率越低,但简化并不能完全防止人为缺陷的产生;

什么是Poka-Yoke?

这个概念在不同领域已存在很长时间。日本制造业工程师将其发 展成为实现零次品,减少质量检验的不可轻视的工具;

是种改善系统,它是一种思想、也是一种工具。 使工作不发生错误的方法,为零缺陷奋斗。 必须配合现地现物实况,想出一种具体做法并发挥效益。

日常生活中人为失误的POKA YOKE

⑧ AT(自动挡)汽车,如果不是在P档的话, 汽车就不能启动

Slide 43

日常生活中人为失误的POKA YOKE

提问:许多人对计算机键盘的字母排列顺序都感到疑惑,B不在A旁 边,应该相连的P与Q却各守一方,遥遥相望,这是什么道理?

回答:其实,这种键盘的原始设计理念就是要让你打不快!目前大众 普遍使用的键盘叫做"快蹄键盘",原文为"QWERTY",原来的键盘基本 上是照着字母顺序排列,但为了怕打字者打太快,使得支撑键盘的机 械杆相互碰撞造成故障,故调整某些字母的位置,形成今天的模样。 把较常用的字母摆在较笨拙的手指下,使用频率很高的字母,却被交 给了最笨拙的左手无名指和小指来击打。

传统的错误防止方式。

– 人为错误所占的比重很大,这是很多质量学者和公司管理层很早就认 识到的,长期以来,一直被各大公司沿用的防止人为错误的主要措施 是“培训与惩罚”,即对作业者进行大量培训,管理人员每每劝戒作业 者工作要更加认真和努力,确实,通过培训,可以避免相当一部分人为错 误,比如由对过程/作业不熟悉,缺乏工作经验、缺乏适当的作业指 导所导致的错误。但由于人为疏忽、忘记等所造成的错误却很难防止 。经长期以来的大量实践及质量学者研究发现:惩罚与教育相结合的 防错方式并不怎么成功。

容易/简化:使作业变得更容易、更合适、更独特,或共同性以减低失败。 适合化、共同化、集中化、特殊/个别化,流程越简单、出现操作失误的 概率越低,但简化并不能完全防止人为缺陷的产生;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Slide 10

04/21/2015

ppt课件

产生失误的一般原因

3、 识别错误

识别错误是对工作指令或程式判断或理 解错误所致。如作业标准书指明更换IC 时需同时加热各引脚,但修理作业员 理解为逐个加热各引脚。

Slide 11

04/21/2015

ppt课件

产生失误的一般原因

4、 缺乏工做经验

由于缺乏工作经验,很容易产生失误,如 让一个从未在企业中做过的人去进行制 造过程管理,就比较容易产生失误。

Slide 26

04/21/2015

ppt课件

对待错误的两种方式

防错的观点。

– 随着技术的发展和客户要求的提高,质量标准也越来越高,很明显仅靠 “培训和惩罚”的传统防错方法所取得的改鄯效果与新的质量标准相去甚 远。为了适应新的质量标准,企业管理人员须杜绝错误,而要杜绝错误 ,须首先弄清楚产生错误的根本原因,然后针对原因采取对策。传统方 法可以防止产生错误的人为原因中的一部分,而因为人为疏忽、忘记等 原因所造成的错误无法靠培训和惩罚来消除。新的防错模式——POKAYOKE,其基本原理为:用一套设备或方法使作业者在作业时直接可以明 显发现缺陷或使操作错误后不产生缺陷。作业人员通过POKA-YOKE完成 自我检查,错误会得明白易见,同时,POKA-YOKE也保证了必须满足其 设定要求,操作才可完成。

ppt课件

错误和缺陷

• 错误是预期过程的任何偏离,是人们由于疏忽、无意识等偶尔犯下的。 • 缺陷是错误的后果。

– 所有的缺陷由错误产生; – 不是所有的错误都产生缺陷。

过程

ERROR

错误

POSSIBLE DEFECT 可能的缺陷

下一过程

Slide 4

04/21/2015

ppt课件

错误和缺陷

➢ 因为错误是造成缺陷的原因,因此可以

人

人

77.8%

人

人

人

人

方法

11.1%

设备

11.1%

从上表可以看出,在导致失误的原因中,人占了绝大部分(77.8%), 其次为作业方法和设备原因。

04/21/2015

ppt课件

Slide 18

是什么导致了错误的出现

观察的角度不同

Slide 19

04/21/2015

ppt课件

是什么导致了错误的出现

Slide 16

04/21/2015

ppt课件

产生失误的一般原因

9、 突发事件

由于突发事件而导致作业人员措手不及, 从而引起失误,现实中此类原因引起的 失误较少。

Slide 17

04/21/2015

ppt课件

失误原因

原因归类

所占比例

忘记

人

对过程/作业不熟悉 识别错误 缺乏工作经验 故意食物 疏忽 行动迟缓 缺乏适当的作业指导 突发事件

通过消除或控制错误来预防缺陷的出现。

错误 把离合器当做刹车

忘记锁门ቤተ መጻሕፍቲ ባይዱ漏关煤气

缺陷 追尾 家中被盗 失火/爆炸

Slide 5

04/21/2015

ppt课件

错误的主要表现

• 十种最普遍的错误表现: 1 过程中的疏忽、 2 过程中的错误、 3 装备工件中的错误、 4 遗失零部件、 5 不适当的零部件、 6 处理错误的工件、 7 操作错误、 8 检测/测量错误、 9 设备维护错误、手误

Products

Pokayoke

防错技术

Solutions

Services

Slide 1

04/21/2015

ppt课件

1 • 防错方法的基本知识 2 • 防错方法的应用 3 • 防错方法的案列分析

Slide 2

04/21/2015

ppt课件

第一章 防错方法的基本知识

Slide 3

04/21/2015

ppt课件

制造过程常见失误

制造过程不同,其失误的种类也千差万别,但 大致可以归为以下几类:

01、漏掉某个作业步 06、工件加工错误 骤

02、作业失误

07、误操作

03、工件设置失误 08、调整失误

04、缺件

09、设备参数不当

05、用错零件

10、工装夹具不当

04/21/2015

ppt课件

Slide 8

产生失误的一般原因

• 产生失误的基本原因有以下九个:

1、忘记

即忘记了作业或检查步骤,比如忘记在打 螺丝之前先装上垫片。

Slide 9

04/21/2015

ppt课件

产生失误的一般原因

2、对过程/作业不熟悉。

由于不熟悉作业过程或步骤,产生失 误就很难避免, 如让一个刚经过培 训的新手去焊接工序,産生失误的 概率比熟手肯定大得多。

Slide 6

04/21/2015

ppt课件

错误是如何发生的?

M材料

M操作者

M方法

损坏

不合格 错误的零件

疏忽遗忘 分心

作业指导书不完 善

缺少培训

经验不足 未执行标准

错

分辨率

震动

不当调整

误

重复性 偏倚

校准 照明

线性

温度

精度及过程能力

加工困难

湿度

缺少维护保养

M测量

E环境

M设备

Slide 7

04/21/2015

Slide 12

04/21/2015

ppt课件

产生失误的一般原因

5、故意失誤。

出于某种原因,作业者有意造成的失误

Slide 13

04/21/2015

ppt课件

产生失误的一般原因

6、疏忽

这类失误是由于作业者不小心所造成,失 误的很大一部分是由此类原因造成。

Slide 14

04/21/2015

ppt课件

盲点

Slide 20

04/21/2015

ppt课件

是什么导致了错误的出现

悖论

Slide 21

04/21/2015

ppt课件

是什么导致了错误的出现

观察的细致程度

Slide 22

04/21/2015

ppt课件

是什么导致了错误的出现

误导产生的错觉

Slide 23

04/21/2015

ppt课件

是什么导致了错误的出现

惯性思维

Slide 24

04/21/2015

ppt课件

是什么导致了错误的出现

误导产生的错觉 过分关注产生的幻觉 观察的细致程度 观察的不同角度 悖论 惯性思维 盲点

Slide 25

04/21/2015

ppt课件

对待错误的两种方式

传统的错误防止方式。

– 人为错误所占的比重很大,这是很多质量学者和公司管理层很早就认 识到的,长期以来,一直被各大公司沿用的防止人为错误的主要措施 是“培训与惩罚”,即对作业者进行大量培训,管理人员每每劝戒作业 者工作要更加认真和努力,确实,通过培训,可以避免相当一部分人为错 误,比如由对过程/作业不熟悉,缺乏工作经验、缺乏适当的作业指 导所导致的错误。但由于人为疏忽、忘记等所造成的错误却很难防止 。经长期以来的大量实践及质量学者研究发现:惩罚与教育相结合的 防错方式并不怎么成功。

产生失误的一般原因

7、行动迟缓

由于作业人员判断或决策能力过慢而导致 的失误,如锡槽焊接时间为3秒之内,而 作业员5秒后才将漆包线从锡槽内拿出, 而导致绝缘不良。

Slide 15

04/21/2015

ppt课件

产生失误的一般原因

8、缺乏适当的作业指导

由于缺乏作业指导或作业指导不当,发生 失误的概率是相当大的。如装配机壳,假 设正确的装配方法是先装一颗螺丝,后装 对角螺丝,第三步装其余螺丝中的一个, 如作业指导为随机装配螺丝,则可能发生 装配间隙等失误