方案设计、电机选择、传动比与效率分配、参数计算

电动葫芦课程设计计算说明书

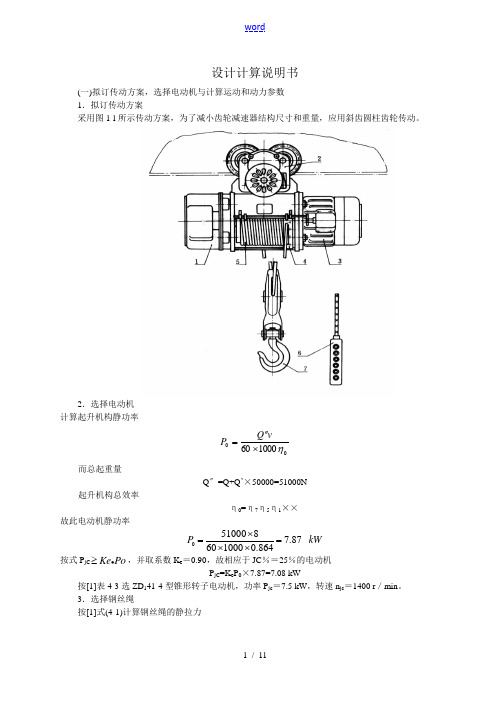

设计计算说明书(一)拟订传动方案,选择电动机与计算运动和动力参数 1.拟订传动方案采用图1-l 所示传动方案,为了减小齿轮减速器结构尺寸和重量,应用斜齿圆柱齿轮传动。

2.选择电动机 计算起升机构静功率0100060η⨯''=vQ P而总起重量Q 〞=Q+Q ’×50000=51000N起升机构总效率η0=η7η5η1××故此电动机静功率05100087.876010000.864P kW ⨯==⨯⨯按式P jC Ke Po ≥,并取系数K e =0.90,故相应于JC %=25%的电动机P jC =K e P 0×7.87=7.08 kW按[1]表4-3选ZD 141-4型锥形转子电动机,功率P jc =7.5 kW ,转速n jc =1400 r /min 。

3.选择钢丝绳按[1]式(4-1)计算钢丝绳的静拉力07510002602020.98Q Q N m η''===⨯ 按[1]式(4-3),钢丝绳的破断拉力[]05.5260201684000.85s n Q Q N ϕ⨯≥==按[1]的标准[2]选用6×37钢丝绳,其直径d =15.5mm ,2,公称抗拉强度σ=2000MPa ,破断拉力Q s =178500N 。

4.计算卷简直径按[1]式(4-4),卷筒计算直径D 0=ed =20×15.5=310 mm按标准取D 0=300mm 。

按[1]式(4-6),卷筒转速50100010008216.98/min 3.14300vm n r D π⨯⨯===⨯5.确定减速器总传动比与分配各级传动比总传动比35140082.4516.98n i n '==≈ 这里n 3为电动机转速,r /min 。

分配各级传动比第一级传动比82 5.12516B AB A z i z === 第二级传动比62 3.87516C CD D z i z === 第三级传动比66 4.12516E EF F z i z === 这里Z A 、Z B 、Z C 、Z D 、Z E 和Z F 分别代表齿轮A 、B 、C 、D 、E 和F 的齿数。

电动机的选择计算公式大全

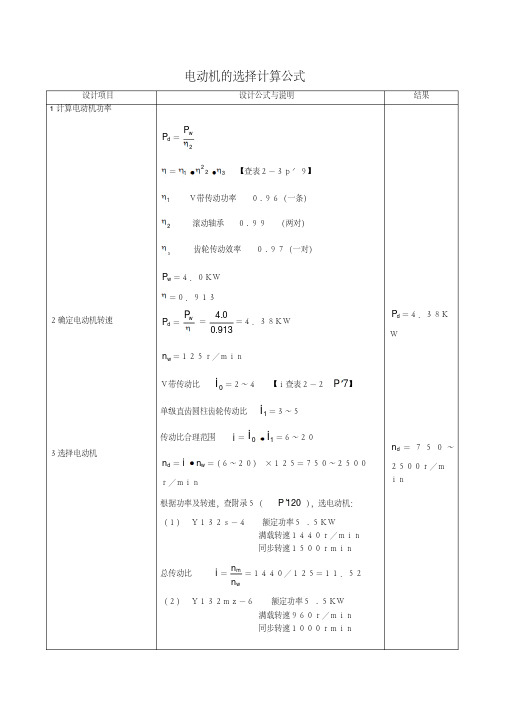

电动机的选择计算公式设计项目设计公式与说明结果1计算电动机功率2确定电动机转速3选择电动机dP=2wP=3221【查表2-3p'9】1V带传动功率0.96(一条)2滚动轴承0.99(两对)3齿轮传动效率0.97(一对)wP=4.0KW=0.913dP=wP=913.00.4=4.38KWwn=125r/minV带传动比0i=2~4【i查表2-27P】单级直齿圆柱齿轮传动比1i=3~5传动比合理范围i=0i1i=6~20dn=i w n=(6~20)×125=750~2500r/min根据功率及转速,查附录5(120P),选电动机:(1)Y132s-4额定功率5.5KW满载转速1440r/min同步转速1500rmin总传动比i=wmnn=1440/125=11.52(2)Y132mz-6额定功率5.5KW满载转速960r/min同步转速1000rmindP=4.38KWdn=750~2500r/min4分配传动比5求各轴转速6求各轴输入功率6求各轴输入转矩总传动比i=wmnn=1440/125=7.68根据传动比,选方案(2)更合适。

取V带传动比为0i=2齿轮传动比1i=ii=7.68/2=3.84n=in m=2960=480r/minn=in=84.3480=125r/minⅠ轴P=dP1=4.38×0.96=4.20KWⅡ轴P=dP23=4.20×0.99×0.97=4.03KWdT=9550mdnP=9550×96038.4=43.57N·mT=9550nP=9550×48020.4=83.61N·mT=9550mdnP=9550×12503.4=307.89N·m选电动机Y132mz-6n=480r/minn=125r/minP=4.20KWP=4.03KWdT=43.57N·mT=83.61N·mT=307.89N·m一、带传动设计设计项目设计公式与说明结果确定设计功率d P 选择V 带轮型号确定带轮直径0d d d d 确定中心距a 和带长d L (1)由表9-9(P155)查得工作情况系数A K =1.3 (2)据式(9-17)。

如何选择合适的伺服电机减速机传动比

如何选择合适的伺服电机减速机传动比在工业自动化领域,伺服电机减速机的应用十分广泛。

而选择合适的传动比是确保系统性能和效率的关键因素之一。

传动比的选择并非随意,而是需要综合考虑多个因素,以满足实际应用的需求。

首先,我们要明白什么是传动比。

简单来说,传动比就是减速机输入轴转速与输出轴转速的比值。

例如,如果输入轴转速为 1000 转/分钟,输出轴转速为 100 转/分钟,那么传动比就是 10:1。

在选择传动比之前,我们需要明确设备的工作要求。

这包括负载的类型和大小、工作速度范围、精度要求等。

如果负载较大,通常需要较大的传动比来提供足够的扭矩输出。

比如说,在搬运重物的机械手中,需要有足够的力量来举起和移动重物,这时就可能需要一个较大的传动比。

工作速度范围也是一个重要的考虑因素。

如果设备需要在较宽的速度范围内运行,那么传动比的选择就要更加谨慎。

如果传动比过大,可能会导致在高速运行时效率降低;而传动比过小,则可能无法在低速时提供足够的扭矩。

精度要求对于传动比的选择也有影响。

一些高精度的应用,如数控机床,需要较小的传动误差,这可能就要求选择精度更高的减速机和更合适的传动比。

接下来,我们要考虑伺服电机的特性。

不同型号的伺服电机具有不同的额定转速和扭矩特性。

一般来说,电机的额定转速较高,如果直接连接负载,可能无法满足扭矩要求。

通过选择合适的传动比,可以将电机的高转速转换为适合负载的低转速和高扭矩。

同时,还需要考虑系统的空间限制。

在一些紧凑的设备中,减速机的尺寸和安装方式可能会受到限制。

这时候,不仅要选择合适的传动比,还要选择结构紧凑的减速机型号。

此外,成本也是不能忽视的因素。

通常,传动比越大,减速机的成本也会越高。

因此,在满足性能要求的前提下,应尽量选择经济实惠的传动比方案。

为了更准确地选择传动比,我们可以通过计算来进行初步的筛选。

例如,根据负载所需的扭矩和工作速度,结合电机的扭矩和转速特性,利用公式计算出大致的传动比范围。

课程设计--减速器的设计

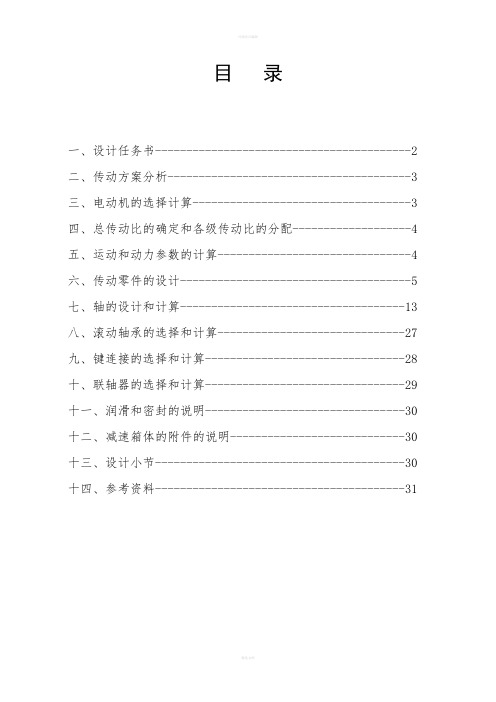

目录一、设计任务书-----------------------------------------2二、传动方案分析---------------------------------------3三、电动机的选择计算-----------------------------------3四、总传动比的确定和各级传动比的分配-------------------4五、运动和动力参数的计算-------------------------------4六、传动零件的设计-------------------------------------5七、轴的设计和计算------------------------------------13八、滚动轴承的选择和计算------------------------------27九、键连接的选择和计算--------------------------------28十、联轴器的选择和计算--------------------------------29十一、润滑和密封的说明--------------------------------30十二、减速箱体的附件的说明----------------------------30十三、设计小节----------------------------------------30十四、参考资料----------------------------------------31一、设计任务书课程设计的题目:减速器的设计(1)输送带的工作拉力kN F 7=输送带工作速度s m v /1.1= 滚筒直径mm D 400=工作情况:两班制,连续单向运转,载荷较平稳 使用折旧期:10年工作环境:室内,灰尘较大,环境最高温度35o C动力来源:电力,三相交流,电压380/220V检修间隔期:四年一次大修,两年一次中修,半年一次小修 制造条件及生产批量:一般机械厂制造,小批量生产 二、传动方案分析 ①方案设计方案一:带传动+单级传动方案二: 齿轮传动+二级传动+带传动方案三: 带传动+链传动+单级传动②方案比较方案一:带传动具有结构简单、传动平稳、价格低廉和缓冲吸振等特点。

计算过程及计算说明__一、传动方

2、 计算各轴的功率(KW)

PI=P工作=2.4KW

PII=PI×η带=2.4×0.96=2.304KW

PIII=PII×η轴承×η齿轮=2.304×0.98×0.96

=2.168KW

3、 计算各轴扭矩(N•mm)

TI=9.55×106PI/nI=9.55×106×2.4/960

由课本图6-35C查得:

σFlim1=290Mpa σFlim2 =210Mpa

由图6-36查得:YNT1=0.88 YNT2=0.9

试验齿轮的应力修正系数YST=2

按一般可靠度选取安全系数SF=1.25

计算两轮的许用弯曲应力

[σF]1=σFlim1 YSTYNT1/SF=290×2×0.88/1.25Mpa

=2×500+1.57(100+200)+(200-100)2/4×500

=1476mm

根据课本P71表(5-2)取Ld=1400mm

根据课本P84式(5-16)得:

a≈a0+Ld-L0/2=500+1400-1476/2

=500-38

=462mm

(4)验算小带轮包角

α1=1800-dd2-dd1/a×57.30

根据课本P107表6-1取标准模数:m=2.5mm

(6)校核齿根弯曲疲劳强度

根据课本P132(6-48)式

σF=(2kT1/bm2Z1)YFaYSa≤[σH]

确定有关参数和系数

分度圆直径:d1=mZ1=2.5×20mm=50mm

d2=mZ2=2.5×120mm=300mm

毕业设计(论文)小型电动旋耕机的设计

青岛农业大学本科生毕业论文(设计)题目:小型电动旋耕机的设计姓名:姜雪锋学院:机电工程学院专业:农业机械化及其自动化班级:2004.1学号:0320040151指导教师:张锡斋完成时间:2008.6.182008 年6 月18 日小型电动旋耕机的设计摘要本文介绍了一种大棚蔬菜种植耕整地机械----小型电动旋耕机的设计方案。

对旋耕机的国内外情况进行了分析和对比,重点进行了发动机的选择,变速器的设计,部分零件的设计,传动路线的设计以及对旋耕刀轴的设计等。

该机耕深15~20cm,动力由发动机输出经皮带传动,传给变速箱进行减速,二级传动采用链传动。

旋耕刀轴的设计采用三段式,中间为空心的圆管钢,两边采用实心轴,可制出轴肩来安装轴承和端盖。

装有行走机构和限深铲,耕后地表平整,能够解决以往小型旋耕机功率小、结构复杂、操作麻烦、耕深浅等问题,适合大棚耕整地工艺的要求。

关键词:小型;电动;旋耕;Design of a Small Machine of Electrical RotateAbstractIn this paper, the cultivator,,one of the important small agricultural machines, is designed based on comparing and researching the developing situation of cultivator at home and abroad. The design includes the choice of motor, the choice of transmission, the design of some parts and the design of the cultivator knife-axis etc.The plowing depth of the cultivator can be controlled to 15~20cm ,and the outgoing power is from engineering to the gearbox using belts,after that be transferred to the arbor of rotate knife. Between gearbox and the arbor of rotate knife adopt chains to transmit; The design of arbor of rotate knife adopt three parts, the middle part is hollow rolled steel ,two side parts is solid rolled steel, may process Shoulder-axis to lay on roller bearing and Cover. The surface is neat after till, the cultivator designed in the paper can overcome the problems of small-power , complex structure, trouble operation, low plowing depth etc. It can meet the request of greenhouse.Key words: small; electrical; Rotary;目录摘要 (Ⅰ)Abstract (Ⅱ)第一章绪论 (1)1.1该课题研究的目的和意义 (1)1.2国内外棚室旋耕机的现状 (2)第二章方案的论证 (3)2.1 技术要求 (3)2.2 方案选择 (3)第三章零部件及旋耕机的参数设计 (5)3.1 切削速度的确定 (5)3.2 弯刀主要参数的确定 (6)3.3 弯刀的选择、配置与排列 (7)3.4 电动机的选择 (8)第四章传动系统的设计计算 (9)4.1 传动比分配 (9)4.2 带及带轮的设计计算 (10)4.3 链轮的设计计算 (13)4.4 齿轮的设计 (15)4.5 轴的设计计算 (19)第五章总结 (24)参考文献 (25)致谢 (26)第一章绪论1.1该课题研究的目的和意义棚室生产是一种高投入、高产出的产业,而棚室的生产所需劳动力是从事大田生产的15~20 倍,是从事大地蔬菜生产的3 倍左右[1]。

第二章 机械传动系统的总体设计

第二章机械传动系统的总体设计机械传动系统的总体设计,主要包括分析和拟定传动方案、选择原动机、确定总传动比和分配各级传动比以及计算传动系统的运动和动力参数。

第一节分析和拟定传动系统方案一、传动系统方案应满足的要求机器通常由原动机(电动机、内燃机等)、传动系统和工作机三部分组成。

根据工作机的要求,传动系统将原动机的运动和动力传递给工作机。

实践表明,传动系统设计的合理性,对整部机器的性能、成本以及整体尺寸都有很大影响。

因此,合理地设计传动系统是整部机器设计工作中的重要一环,而合理地拟定传动方案又是保证传动系统设计质量的基础。

传动方案一般由运动简图表示,它直接地反映了工作机、传动系统和原动机三者间运动和动力的传递关系。

在课程设计中,学生应根据设计任务书拟定传动方案。

如果设计任务书中已给出传动方案,学生则应分析和了解所给方案的优缺点。

传动方案首先应满足工作机的性能要求,适应工作条件、工作可靠,此外还应结构简单、尺寸紧凑、成本低、传动效率高和操作维护方便等。

要同时满足上述要求往往比较困难,一般应根据具体的设计任务有侧重地保证主要设计要求,选用比较合理的方案。

图2—l所示为矿井输送用带式输送机的三种传动方案。

由于工作机在狭小的矿井巷道中连续工作,因此对传动系统的主要要求是尺寸紧凑、传动效率高。

图2—1(a)方案宽度尺寸较大,带传动也不适应繁重的工作要求和恶劣的工作环境;图2—l(b)方案虽然结构紧凑,但蜗杆传动效率低,长期连续工作,不经济;图2—l(c)方案宽度尺寸较小,传动效率较高,也适于恶劣环境下长期工作,是较为合理的。

图2—l 带式输送机传动方案比较二、拟定传动系统方案时的一般原则由上例方案分析可知,在选定原动机的条件下,根据工作机的工作条件拟定合理的传动方案,主要是合理地确定传动系统,即合理地确定传动机构的类型和多级传动中各传动机构的合理布置。

下面给出传动机构选型和各类传动机构布置及原动机选择的一般原则。

齿轮传动电机选型计算

齿轮传动电机选型计算

齿轮传动电机选型计算

齿轮传动电机是一种常用的动力传动装置,常用于各种机械设备中。

在选型过程中,需要根据具体的应用需求和设计参数进行计算,以确保电机的功率和速度满足要求,同时考虑到齿轮传动的可靠性和效率。

首先,需要确定所需的输出功率和转速。

输出功率是指齿轮传动电机在工作过程中所需提供的功率,而转速则是指电机轴的转动速度。

这两个参数可以通过对所需机械设备的工作条件和负载特性进行分析

得到。

接下来,需要选择适当的齿轮传动比。

齿轮传动比是指输入齿轮与输出齿轮之间的比值,决定了电机输出转速与输入转速的关系。

根据所需转速和传动比,可以计算出输入齿轮的转速。

然后,需要考虑电机的功率和转速要求与可用的电机规格之间的匹配。

根据计算得到的输入转速,可以选择合适的电机型号,确保其额定转速大于所需转速,并且额定功率大于所需功率。

此外,在选型过程中还需要考虑齿轮传动的可靠性和效率。

可靠性是指齿轮传动在长时间工作中的稳定性和寿命,而效率则是指齿轮传动

转换输入功率和输出功率的能力。

一般来说,齿轮传动的效率较高,但在设计过程中需要合理选择齿轮材料和润滑方式,以提高传动效率和减少能量损失。

最后,需要综合考虑所选电机的成本和可用空间。

不同型号的电机价格和尺寸差异较大,因此需要根据预算和安装空间的限制进行综合考虑,选择最合适的电机型号。

总之,齿轮传动电机选型计算需要根据具体的应用需求和设计参数进行,以确保电机的功率和转速满足要求,并综合考虑齿轮传动的可靠性、效率、成本和空间限制等因素。

传动方案效率公式

传动方案效率公式引言传动方案是指在机械系统中用于传递动力和运动的装置或结构。

在设计和选择传动方案时,通常需要考虑传动效率。

传动效率是指输入功率和输出功率之比,用来衡量传动方案能否高效地传递能量。

在本文中,将介绍传动方案效率的计算方法和相关公式。

传动效率的计算传动效率的计算方法依赖于传动方案的特点和参数。

常见的传动方案包括齿轮传动、皮带传动、链条传动等。

齿轮传动效率计算齿轮传动是一种常见的机械传动方式,其效率计算可以根据以下公式进行:Efficiency = (Output power / Input power) × 100%其中,Output power为输出功率,Input power为输入功率。

通过测量输出和输入功率,可以计算传动效率的百分比。

皮带传动效率计算皮带传动是一种常用的传动方式,适用于长距离传递动力的场景。

其效率计算可以根据以下公式进行:Efficiency = (Output power / Input power) × 100%与齿轮传动类似,皮带传动的效率也是通过测量输出和输入功率来计算的。

链条传动效率计算链条传动是一种具有高效率和大扭矩传递能力的机械传动方式。

其效率计算可以根据以下公式进行:Efficiency = (Output power / Input power) × 100%链条传动效率的计算方法与齿轮传动和皮带传动类似。

影响传动效率的因素传动效率受多种因素的影响,包括传动装置的摩擦损失、传动方式的几何特性、传动材料的选择等。

摩擦损失摩擦损失是一种常见的能量损失形式,存在于传动装置中的接触面之间。

减小摩擦损失可以提高传动效率。

常见减小摩擦损失的方法包括使用润滑剂、改善接触面的光洁度等。

几何特性传动方式的几何特性也会影响传动效率。

例如,齿轮传动中齿轮的齿形和传动比会影响传动效率。

选择合适的齿形和传动比可以提高传动效率。

材料选择传动材料的选择也会对传动效率产生影响。

二级圆柱齿轮减速器说明书

是

一设计任务书

二传动系统的方案设计

三电动机的选择

1.电动机的容量选择

2.电动机的转速选择

四传动比的分配

五传动系统的运动和动力参数计算

六加速器传动零件的设计计算

1.高速级斜齿圆柱齿轮的传动设计计算

2.低速级直齿圆柱齿轮的传动设计计算七轴的设计

1.绘制轴的布置简图和初定跨距

2.高速轴的设计

3.中间轴的设计

4.低速轴的设计

八滚动轴承的选择

1.高速轴上滚动轴承的选择

2.轴上滚动轴承的选择

3. 速轴上滚动轴承的选择

九键连接和联轴器的选择

1.高速轴上键连接和联轴器的选择

2.中间轴上键连接的选择

3低速轴上键连接和联轴器的选择十减速器箱体及附件的设计

1.箱体

2.减速器附件

十一设计小结及参考文献

R = 1112

/d F F a r =426.9N

(4)低速轴(3轴)的设计图中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

方案设计、电机选择、传动比与效率分配、参数计算

械传动装置设计的任务是分析和确定传动方案、选定电动机的型号、合理分配传动比及计算机械传动的运动和动力参数,为设计计算各级传动零件准备条件。

一台胶带运动输机,已知驱动卷筒所需的转矩T=4.8×105N·mm,带速υ=1.8m/s 算总传动比并分配各级传动比;计算各轴功率、转速和转矩。

一、拟定机械传动方案

拟定传动方案,应首先考虑电动机的同步转速。

相同容量的同类异步电动机,其同步转速有3000r/min、1500r/min、1000r/min、750r/min四种。

电动机转速越高,则极数越少,尺寸和重量越小,价格也越低,但机械传动装置的总传动比增大,传动级数要增多,传动尺寸和成本都要增加。

通常多用同步转速为1500r/min和1000r/min两类电动机。

选定同步转速后,依据电动机的同步转速n D及工作机的输入转速nω,可确定传动装置的初估总传动比

图12-5 带式运输机的传动方案

根据所需的,并考虑各类传动机构的合理范围,拟定出几种传动方案进行分析

比较。

图12-5所示的三种传动方案中,图12-5a为闭式双级齿轮传动,使用维护方便,适于在重载和恶劣条件下长期工作,但制造、装配要求较高,成本较高;图12-5b采用V带传动获得较为紧凑的结构尺寸,又能发挥其缓冲、吸振,过载起安全保护作用的优点,一般宜把带传动布置在高速级,该方案通常得到广泛应用。

但外廓尺寸一般较大,且不适于繁重和恶劣条件下工作;图12-5c为电动机直接接在蜗杆减速器上,结构最紧凑,但在长期连续运转条件下,由于蜗杆效率低,功率损失大。

传动方案远不止上述三种,设计时应根据不同的性能要求和工作特点,选取合理的传动方案。

二、选择电动机

传动方案确定后,根据工作机要求,选择电动机的类型和型号。

1.电动机的类型选择

根据工作条件,选用Y系列三相异步交流电动机(参见设计手册)。

2.电动机功率的选择

电动机的功率选择合适与否,对电动机的正常工作和经济性都有影响。

功率选得过小不能保证工作机正常工作,或使用电动机因超载而过早损坏;功率选得过大则电动机的价格高能力得不到充分发挥,而且因电动机经常不满载运行,其效率和功率因数都较低而造成能自的浪费。

对于载荷比较稳定、长期运转的机械,通常按照电动机的额定功率选择,而不必校验E动机的发热和起动力矩。

电动机所需输出的功率P0(kW)由下式计算

(12-6)

式中,为工作机所需的功率;为从电动机到工作机的总效率。

工作机所需的功率由工作机的工作阻力F(N)和运行速度v(m/s)或工作转矩

T(N·m)和转速n(r/min)确定。

可按下式计算:

=Fv/1000

或=

T n/9550 (12 -7)

传动方案确定后,可估算出传动的总效率,然后确定电动机需要的功率。

由运输带速度v、卷简直径D,得主动卷筒转速为

据公式(12-7)得主动卷筒轴所需的有效功率为:

Pω=T n/9550=4.8×105×85.95/9550kW=4.32kW

由表15—2取一对齿轮啮合效率η=O.97(8级精度)、V带传动效率ηb=O.96、滑动轴承效率

ηs=O.97、滚动动轴承效率ηx=O.99、联轴器效率ηc=O.99。

蜗杆传动效率η=O.80(双头蜗杆)。

总效率η

图12-5a η=

图12-5b

图12-5c

电动机所需输出的功率P。

为

图12-5a P0= /η=4.32/0.868=4.977kW

图12-5b P0= /η=4.32/O.876=4.932kW

图12-5c P0= /η=4.32/O.745=5.199kW

因载荷平稳,电动机连续运转,所以电动机的额定功率P e应略大于所需功率P0。

查电动机产品样本,取P e=5.5kW。

由计算可见,本例方案a(图12-5a)和b(图12-5b)较好。

为此,以下只计算方案b。

3.电动机转速确定

取带传动的传动比i b=2~4,齿轮传动的传动比i g=3~5,则传动装置的总传动比为:

i=i b i g=(2~4)×(3~5)=6~20

因,故得电动机的转速范围为

n0=i =(6~20)×85.94=515.614~1718.8r/min

在上述转速范围内的常用同步转速有1000r/min和1500r/min。

查电动机产品样本选取Y132M一6型电动机,其额定功率P e=5.5kW,满载转速n m=960r/min。

三、总传动比及其分配

1.传动装置的总传动比

i=n m/=960/85.94=11.17 2.各级传动比的分配

若传动装置由多级传动串联而成,则其总传动比为

(12 -8)

式中,i1、i2、i3…i k为各级传动的传动比。

合理分配各级传动比,可以减小传动装置的尺寸,减轻其重量,并改善润滑状况。

分配传动比应考虑以下几点:

1)各级传动比应在常用范围内;

2)应注意使各级传动件尺寸协调、结构匀称、避免零件发生干涉。

为避免带传动的外廓尺寸大而不协调,取其传动比i b=3,这样齿轮传动比为:

i g=i/i b=11.17/3=3.72

四、传动装置的运动和动力参数计算

1. 各轴转速(r/min)

由传动比的定义得

nⅠ=n0/ i b=960/3=320

nⅡ= nⅠ/ i g=320/3.72=86.02

= nⅡ=86.02

要注意传动装置的实际传动比只有在传动件的参数(例如齿数、带轮直径等)确定后才能准确计算,故工作机的实际转速只有在传动件设计计算完成后进行核算,一般允许与设计要求的转速有(3~5)%的误差。

2.各轴功率(kw)

由公式=P出/P入得

P0=4.93

PⅠⅠ=

3.各轴转矩(N m)

由公式(12-5)得。