zyp第9章机械零件设计概论

第九章机械零件设计概论

第九章 机械零件设计概论

Northwest A&F University

第二节 机械零件的强度

3.机械设计计算中的载荷:

名义载荷:在理想的平稳工作条件下作用在零件上 的载荷(不考虑动载荷的影响)

载荷系数:考虑机器运转时动力参数的不稳定,工

作阻力变化等原因,使零件受到各种附加载荷而引

入的影响系数K 。

第九章 机械零件设计概论

Northwest A&F University

第一节 机械零件设计概论

三、机械零件的设计步骤 1.拟定零件的计算简图。 2.确定作用在零件上的载荷。 3.选择合适的材料。 4.根据零件可能出现的失效形式,选用相应的判定条件,确 定零件的形状和主要尺寸。 应当注意,零件尺寸的计算值一般并不是最终采用的数 值,设计者还要根据制造零件的工艺要求和标准、规格 加以圆整。 5.绘制工作图并标注必要的技术条N件orth。west A&F University

⑤ 因失去振动稳定性而发生强烈的振动(或共振)、联接的 松弛、摩擦传动的打滑等。

➢ 归纳起来最主要的为强度、刚度、耐磨性、稳定性和温度 的影响等几个方面的问题。

➢ 同一种零件可能的失效形式往往有若干种。

第九章 机械零件设计概论

Northwest A&F University

第一节 机械零件设计概论

T

变应力——随时间变化的应力。

非周期性变应力:应力的变化没有周期性。

循环变应力:应力的变化具有周期性。

Northwest A&F University

t

第九章 机械零件设计概论

第二节 机械零件的强度

3. 循环变应力的衡量指标:

平均应力σm:一个应力循环中最大应力与最小应力的平均值。

机械设计基础 第9章 机械零件设计概论

m —随材料和应力状态而定的幂指数,如受弯钢制零件m = 9

r —对应于N0的疲劳极限,称为材料的疲劳极限,如 1, 0

对应于 N 的疲劳极限:

rN

m

N0 N

r

kN r

kN

m

N0 N

kN —寿命系数; 当N ≥ N0时,取kN = 1。

2. 影响机械零件疲劳强度的主要因素

影响机械零件疲劳强度的因素很多,有应力集中、零件尺寸、 表面状况、环境介质、加载顺序和频率等,其中以前三种最为重 要(只影响应力幅,不影响平均应力)。

F

F

F

F

F

n

n

n FFs

n

F nF

Fs n

Fs F

F

m

F

m

F 2{

}F

F

m

F{

m FS

FS m

2

m

F

} mFs m

n

Fs

n

F

Fs F

Fs

F 2

预备知识 3. 剪切和挤压的实用计算

假设切应力在剪切面(

m-m 截面)上是均匀分布的

, 得实用切应力计算公式:

Fs

A

切应力强度条件: Fs

挤压力 Fbs= F

(2)接触面为圆柱面 Abs—直径投影面面积

预备知识 3. 剪切和挤压的实用计算

d

δ Abs d

(a

(b

d

(c

)

挤压强度条件:

)

bs

Fbs Abs

)

bs

bs 许用挤压应力,常由实验方法确定

塑性材料: bs1 .5 2 .5 脆性材料: bs0 .9 1 .5

《机械设计基础》第9章 机械零件设计概论

润滑油进 造成小块金属脱 发生疲劳点蚀后的不良后果:损坏零件表面光洁 入裂纹 落,形成小坑— 度;接触面积减小;承载能力降低;传动质量下 —疲劳点蚀。 降,引起振动和噪音。

27

◆接触应力的计算: 注意:

赫兹(H.Hertz)公式 :

Fn b

ρ1

σH1 = σH2 σH σH

ρ2

σH =

Fn .

1± 1 ρ1 ρ2 1-μ12 + 1-μ22 E1 E2

注 意 失效并不一定意味着破坏(破坏的零件则 不能工作,而失效的零件不一定不能工作, 只是不能正常工作),因此,失效有更广 泛的含义。

工作能力:不发生失效的条件下,零件所能安全工作 的限度。若此限度对载荷而言,又可称承载能力。

3

◆机械零件的强度

零件设计中的载荷与应力 载荷

载荷的分类: 变载荷

名义载荷(公称载荷)——在理想的平稳工作条 件下作用在零件上的载荷。 计算载荷=K×名义载荷 静载荷

疲劳磨损(疲劳点蚀) 腐蚀磨损(腐蚀机械磨损)

37

机械零件正常运行的磨损过程(三个阶段):

1、跑合阶段(磨合阶段) ——新的摩擦副表面具有一定的粗糙度,实际接触面 积较小。在跑合阶段,表面逐渐磨平,实际接触面积 逐渐增大,磨损速度减缓。因此,人们有意利用跑合 阶段,轻微磨损,为今后正常运行创造条件。 注意 跑合结束后,及时更换润滑油。

=

σHlim

SH

其中: σHlim—材料的接触疲劳极限 对于钢材σHlim≈2.76HB-70 (MPa)

S H —安全系数, S H≥1

31

例:图示为由两个相互压紧的钢制摩擦轮组成 的摩擦轮传动。 已知:D1=100mm,D2=140mm,b=50mm,小轮主动; 主动轴传递功率P=5kW、转速n1=500r/min,传 动较平稳,载荷系数K=1.25,摩擦系数,f=0.15。 试求:(1)所需的法向压紧力N;(2)两轮接 触处 最大接触应力;(3)若摩擦轮的材料硬 度HB=300,试校核接触强度。

机械的设计基础第九章 机械零件的设计概论共56页文档

• 强度 • 刚度 • 耐磨性 • 振动稳定性 • 耐热性等

如:轴的失效

• 疲劳断裂; • 弹性变形过大,轴承中轴颈倾斜,轴上轮齿受载不匀。

承载能力

• 取决于轴的疲劳强度;

y

• 取决于轴的刚度;

θ

两者中的较小值决定了轴的承载能力 此外,还可能因轴颈过度磨损而失效;

对高速运转的轴,还应验算其振动稳定性;

§9-2 机械零件的强度

强度准则:

lim

s

lim

s

[]、[] 取决于应力种 类、材料极限应力和安 全系数等。

• 、 —危险截面处的计算正应力、剪应力; • []、[]—材料的许用应力; • lim、lim—材料的极限应力; • S—安全系数。

一、应力的分类

不随时间变化的应力。

静应力

机械零件设计应满足: 足够的强度、刚度、耐磨性、耐热性、振动稳定性等。

判定条件可概括为: 计算量 许用量 如:强度为主要问题,按强度判定:应力许用应力

刚度为主要问题,按刚度判定:变形量 许用变形量 . …..

机械零件设计步骤

• 1)拟定计算简图; • 2)确定零件工作载荷大小; • 3)选材; • 4)按零件工作能力准则设计零件主要尺寸; • 5)绘制零件图; • 6)编制技术文件。 ———设计计算

平均应力

m

max

min 2

应力幅

a

max

min 2

循环特性 r min max

max min r min

max

静应力

对称循环

1.

应力

种

类 脉动循环

非周期性变应力

平均应力

m

max

min 2

应力幅

机械设计基础:第九章 机械零件设计概论

机械设计基础第九章机械零件设计概论§9-1 机械零件设计概述一、机械零件设计的基本要求a) 在预定的工作期限内正常、可靠地工作,保证机器的各种功能;b) 要尽量降低零件的生产、制造成本。

二、机械零件的失效形式失效-机械零件由于某种原因不能正常工作时,称为失效工作能力-在不发生失效的条件下,零件所能安全工作的限度。

通常此限度是对载荷而言,所以习惯上又称为承载能力。

常见的失效形式:强度-断裂或产生过大的残余变形;刚度-过大的弹性变形;耐磨性-零件磨损后会改变结构形状和尺寸,从而使机器的精度降低、机器的效率下降及零件的强度减弱;振动稳定性-机器在工作时发生振幅超过许用值的振动现象;耐热性-高温下零件的承载能力会降低,并可能出现蠕变,还会引起热变形及附加热应力等;工作能力计算准则-为防止失效而制定的判定条件计算量≤许用量三、机械零件的设计步骤-设计计算1.拟定零件的计算简图(建立受力模型):在图中通常把零件的构造与零件间的联接情况简化,并将作用在零件上的载荷视为集中载荷或按一定规律分布的载荷;2. 确定作用在零件上载荷的大小;3. 选择合适的材料;4. 根据零件可能的失效形式,选用相应的判定条件,确定零件的形状和主要尺寸,并加以圆整和标准化;5. 绘制零件的工作图,并标注必要的技术条件。

校核计算-先拟定零件的结构和尺寸,然后再用有关的判定条件进行验算一、应力的分类应力可分为静应力和变应力静应力:不随时间变化或变化缓慢。

静应力只能在静载荷作用下产生非对称循环变应力对称循环变应力1r =−脉动循环变应力0r =1r =变应力可能由变载荷产生,也可能由静载荷产生三、变应力下的许用应力变应力下的损坏形式-疲劳断裂疲劳断裂的特征:1) 疲劳断裂的最大应力远比静应力下材料的强度极限低,甚至比屈服极限低;2) 不管脆性材料或塑性材料,其疲劳断口均表现为无明显塑性变形的脆性突然断裂;3) 疲劳断裂是损伤的积累,它的初期现象是在零件表面或表层形成微裂纹,这种微裂纹随着应力循环次数的增加而逐渐扩展,直至余下的未裂开的截面积不足以承受外载荷时,零件突然断裂。

(机械设计基础)第9章教材

0

0 kS

(9 8)

有限寿命下的许用应力:

对称循环变应力时

1N

1N kS

脉动循环变应力时

0 N

0N kS

(9 7) (9 8)

三、 许用安全系数

安全系数的选择原则: 在保证安全、可靠的前提下,尽可能选用较

小的许用安全系数。

安全系数过小,机器可能不够安全;安全系 数过大,在材料、加工、运输等方面不符合经济 原则,且机器笨重。

m 1N

N

m 1

N

0

C

任意循环次数N时的疲劳极限

(9 5)

பைடு நூலகம்

rN

r

m

N0 N

KNr

r=-1,任意循环次数N时的疲劳极限

1N

1 m

N0 N

(9 6)

2 许用应力 有效应力集中系数kσ、尺寸系数εσ和表面状态系数

β等。 对称循环变化时,无限寿命下:

1

1 kS

(9 7)

当应力是脉动循环变化时,无限寿命下:

不同的机器制造部门,常有自己制定的许用应力和许用安全 系数的专用规范。

四、 机械零件一般设计步骤

1. 机器及零件应满足的要求

机器应满足的要求:

零件应满足的要求: 工作可靠

成本低

2 . 零件的一般设计步骤

1) 分析 零件受力,画受力简图;

2) 计算作用于零件的载荷 (F, P,T )

名义载荷 计算载荷 计算载荷=载荷系数K•名义载荷

9.3 机械零件的表面强度

整体强度 表面磨损强度

表面强度 表面挤压强度 表面接触强度

在滑动摩擦下工作的零件 挤压应力下的强度 表面接触应力下的强度

静强度 疲劳强度

第09章 设计概论

疲劳断裂的特征:

1)疲劳断裂的最大应力远比静应力下材料的强度极限低;

2)不管是脆性材料或塑性材料,其疲劳断口均表现为无明显塑 性变形的脆性突然断裂;

3)疲劳断裂是损伤的积累,初期是表面形成微裂纹,以后逐渐 扩展,最后零件就突然断裂。

§9-3 机械零件的接触强度

疲劳点蚀现象

接触疲劳强度计算准则:

H [ H ]

第9章 机械零件设计概论

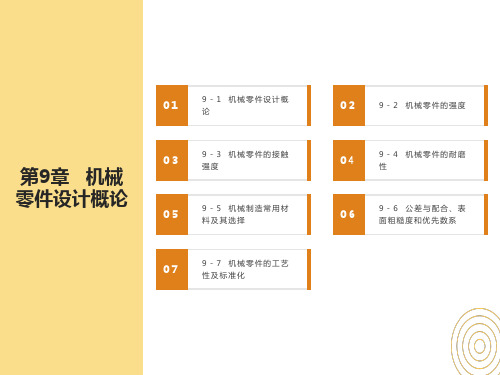

本章内容: • 机械零件设计概述 • 机械零件的强度

• 机械零件的接触强度

• 机械零件的耐磨性

• 机械制造常用材料及其选择

• (公差与配合、表面粗糙度和优先数系)

• (机械零件的工艺性及标准化)

§9-1 机械零件设计概述

零件设计的基本要求: 工作可靠,成本低廉。

概念:

1.失效:零件由于某种原因不能正常工作的现象。

零件设计程序:

零件→力学模型→计算准则→选材并确定主参数→细化 结构→完成零件工作图、制订技术文件。

零件设计中的计算方法:

设计计算:

校核计算:

由工作能力条件确定主要的尺寸后,再进行结构 设计。

先类比确定主要结构尺寸,然后再进行验算。

§9-2 机械零件的强度

名义载荷-理想平衡工作条件下,作用于零件上的载荷。 (载荷系数K-考虑各种附加载荷影响的系数) (工作情况系数KA-只考虑工作情况影响的系数)

2.工艺要求 毛坯要与生产规模相适应,大批量宜用铸造、模锻,小 批量宜用焊接、自由锻。相应的:铸件要求液态流动性好、 缩孔和偏析倾向小;焊件要求可焊性好、不易开裂;锻件要 求延展性好、热脆性小;切削加工件要便于切削、表面要光 整;热处理件要求可淬性、淬透性好,变形倾向小。 3.经济性 相对价格要低、材料利用率要高、加工费用要少,最终 要与生产规模相适应。

机械设计基础第9章机械零件设计概论

Fn -------作用在圆柱体上的载荷;

Fn

b

12 -----综合曲率半径; 1 2

E

2E1E2 E1 E2

-----综合弹性模量; E1、 E2 圆柱体的弹性模量。

分别为两

接触疲劳强度的判定条件为:

H[H] , 而 [H]SH H lim

9-4 机械零 件的耐磨性

运动副摩擦表面物质不断损失的现象称为磨损。磨损会逐渐改 变零件尺寸和摩擦表面形状。零件抗磨损的能力称为耐磨性。

2) 疲劳断口均表现为无明显塑性变形的脆性突然断裂;

不管脆性材料或塑性材料,

3) 疲劳断裂是微观损伤积累到一定程度的结果。它的初期现象是在零件表面

或表层形成微裂纹,这种微裂纹随着应力循环次数的增加而逐渐扩展,直至余下的未断裂的截面积不足以承受外载荷时,就突然断裂。疲劳断裂 不同于一般静力断裂,它是损伤到一定程度后,即裂纹扩展到一定程度后,才发生的突然断裂。所以疲劳断裂是与应力循环次数(即使用期限或寿 命)有关的断裂。

零件的失效形式:

工作表面的过度磨损或损伤;

发生强烈的振动;联接的松弛;

摩擦传动的打滑等。

失效原因: 强度、刚度、耐磨性、振动稳定性、温度等 原因。对于各种不同的失效形式,也各有相应的工作能力判定条件

强度条件:计算应力<许用应力; 刚度条件:变形量<许用变形量; 防止失效的判定条件是:

计算量<许用量 ----工作能力计算准则。 机械零件设计的步骤:

3.其它非金属材料:皮革、木材、纸板、棉、丝等。 选材因素: 设计机械零件时,选择合适的材料是一项复杂的技术经济问题设计者应根据零件的用途、工作条件

和材料的物理、化学、机械和工艺性能以及经济因素等进行全面考虑。