基于传动机理分析的行星齿轮箱振动信号仿真及其故障诊断_雷亚国(精)

基于振动信号分析的齿轮箱故障诊断仪的研究

重庆大学硕士学位论文

中文摘要

摘

要

齿轮箱是用于改变各种机械设备的运行转速及传递动力的常用传动部件,是 机械设备中关键的零部件,也是容易产生故障的一个部件,对齿轮箱进行故障诊 断诊断具有重要的实际意义。虚拟仪器技术基于软件取代硬件的思想,使用计算 机软件算法来实现传统仪器仪表的功能,它是计算机技术与测试技术相结合的产 物。本文将齿轮箱诊断技术与虚拟仪器技术相结合,采用齿轮箱的振动信号分析 处理的方法,开发出简单实用的齿轮箱故障诊断仪。 本文首先论述了当前齿轮箱故障诊断的技术背景及国内外发展的现状,明确 本课题的研究目的和意义。然后从齿轮箱组成结构出发,从齿轮、滚动轴承及轴 的振动机理上研究分析了各部件的主要故障模式以及各模式下振动信号的特征。 本文第三章从时域、频域及时频域上对齿轮箱振动信号进行分析处理,在时域上 介绍了时域特征参数及时域波形等对故障进行简易的故障诊断,在频域上介绍了 幅值谱、细化谱及解调谱分析,在时频域上介绍了 Gabor 变换、小波分析及小波 包分析等方法,根据故障信号的特征,选取有效的诊断方法,介绍了小波包分解 频带能量监测在齿轮箱故障诊断中的应用,介绍了相位差频谱校正方法,用于故 障诊断系统中来提高故障诊断的准确性。文章第四章以虚拟仪器为基础,介绍了 故障诊断仪的设计开发过程,详细介绍了仪器的硬件系统,包括传感器的选择及 测点位置的布置、信号调理器和数据采集卡的选型,而后分系统管理模块、数据 采集模块、信号处理模块、数据管理模块及辅助功能模块等介绍软件主体部分的 设计及开发,并进行实验验证开发设计的结果。 最后,根据齿轮箱特点,开发出操作简单且实用的齿轮箱故障诊断仪,并通 过实验对其进行验证,测试齿轮箱故障诊断仪的各部分功能,结果证明了该诊断 仪能够诊断出齿轮箱的典型故障,表明了该齿轮箱诊断仪的可行性和有效性。 关键词:虚拟仪器,齿轮箱,振动信号分析,故障诊断,小波包分析

风力发电增速齿轮箱的振动信号处理和故障诊断算法

风力发电增速齿轮箱的振动信号处理和故障诊断算法引言随着风力发电行业的迅速发展,风力发电机组在电力产业中扮演着重要角色。

然而,由于工作环境恶劣且处于长期运行状态,风力发电机组的齿轮箱常常会出现故障。

通过对齿轮箱振动信号进行处理和故障诊断算法的开发,可以实现对风力发电机组的实时监测和准确的故障诊断,进一步提高风力发电机组的可靠性和可用性。

一、风力发电机组的齿轮箱振动信号处理风力发电机组的齿轮箱振动信号包含丰富的故障信息,如齿轮损伤、轴承故障等。

处理振动信号的主要目标是提取有用的故障特征信号,并降低其他噪声干扰。

1. 振动信号采集与预处理振动信号的采集是故障诊断的基础。

通过安装合适的振动传感器,可以实时监测风力发电机组的齿轮箱振动信号。

在采集信号之前,需要对信号进行预处理,如滤波去除高频噪声、降采样等,以提高信号的质量和信噪比。

2. 振动信号的时频分析时频分析可以将振动信号从时域转化为频域,提供更多关于故障特征的信息。

常用的时频分析方法包括短时傅里叶变换(STFT)、小波变换等。

通过对振动信号进行时频分析,可以得到故障频率、能量分布等特征。

3. 特征提取与选择从时频分析的结果中提取和选择适合故障诊断的特征。

常见的特征包括频谱特征、统计特征、时域特征等。

特征提取的目的是将原始信号映射到一个低维空间,保留关键信息,并减少噪声和冗余信息的影响。

二、风力发电机组齿轮箱的故障诊断算法基于振动信号处理的齿轮箱故障诊断算法可以实现对风力发电机组的实时监测和故障诊断,及时发现和预测潜在故障。

1. 基于模式识别的故障诊断算法模式识别技术在故障诊断领域有着广泛应用。

通过构建合适的特征向量和分类模型,可以对齿轮箱振动信号进行分类识别,判断是否存在故障。

常用的模式识别算法包括支持向量机(SVM)、人工神经网络(ANN)等。

2. 基于机器学习的故障诊断算法机器学习算法可以通过学习振动信号的模式和规律,实现自动化的故障诊断。

常用的机器学习算法包括决策树、随机森林、深度学习等。

齿轮箱中齿轮故障的振动分析与诊断

齿轮箱中齿轮故障的振动分析与诊断摘要:齿轮箱常见的失效类型为齿轮箱,所以定期监控其工作状况,以减少故障率,提供预测型的检修计划。

应用结果显示,该技术能够对变速箱进行有效的判断,并能正确地判断出变速箱的故障部位和严重性,从而为船员制定相应的检修计划,降低无用维护费用,防止机械和机械的非计划停运。

关键词:风力发电机组;齿轮箱;故障诊断引言:在回转机构中,最常见的是齿轮,它的工作状态对整个机器的工作情况有很大的影响。

齿面磨损、表面接触疲劳、齿面塑性、齿面弯曲和齿面折断等是常见的失效类型。

一、齿轮箱故障诊断的意义在风力发电机组中,齿轮箱作为重要传动设备,为风能转化为电能提供源源不断的动力,发挥着十分重要的功能。

风力发电机组中的齿轮箱,不仅体积、质量较大,而且结构十分复杂,这也导致在发电机组运转过程中,齿轮箱容易发生各种故障,进而使发电机组的运行受到较大影响,甚至蒙受重大损失。

近年来,陆续爆发出多起因为齿轮箱故障而导致风力发电机组停运的实践,不仅让发电机组受到极大影响,而且带来重大经济损失。

所以说,对风力发电机组齿轮箱实施有效的故障诊断措施,从而尽发现问题,解决问题,保证其稳定性,不仅具有极大的经济意义,而且有很强的社会意义[1]。

传统的齿轮箱故障诊断主要是通过人工方式实现的,通过人工巡检加定期维护的方式,排除齿轮箱故障。

然而,这种模式,一方面带有很强的滞后性,通常都是齿轮箱发生故障以后,并且对发电机组造成影响之后,才能够去被动的应对,依然无法完全避免损失;另一方面,齿轮箱结构复杂,人工方式诊断故障,不仅准确率不高,而且耗费大量的时间和人力。

因此,通过对齿轮箱实施在线监控,并通过监控数据对齿轮箱实施故障诊断,一旦发现异常立刻予以维护、维修,只有这样,才能够真正有效的预防齿轮箱故障,将隐患消除,从而最大程度降低对风力发电机组的影响。

二、齿轮箱故障诊断机理实现齿轮箱的故障诊断,首先必须了解齿轮箱的故障机理,以此为基础选择合适的诊断技术,才能有有效保障故障诊断的及时性与准确性。

基于传动机理分析的行星齿轮箱振动信号仿真及其故障诊断

基于传动机理分析的行星齿轮箱振动信号仿真及其故障诊断一、本文概述随着现代工业技术的飞速发展,行星齿轮箱作为机械设备中的关键部件,其性能的稳定性和可靠性对于设备的整体运行具有至关重要的作用。

然而,由于行星齿轮箱结构的复杂性和工作环境的恶劣性,其故障诊断一直是机械故障诊断领域的难点和热点。

为了更深入地理解行星齿轮箱的故障机理,提高故障诊断的准确性和效率,本文开展了基于传动机理分析的行星齿轮箱振动信号仿真及其故障诊断研究。

本文首先介绍了行星齿轮箱的基本结构和传动原理,分析了其振动信号的特点和产生机理。

在此基础上,建立了行星齿轮箱的振动信号仿真模型,通过仿真模拟,深入探讨了不同故障类型对振动信号的影响规律。

结合现代信号处理和机器学习技术,提出了一种基于振动信号分析的行星齿轮箱故障诊断方法,实现了对故障类型的准确识别和故障程度的定量评估。

本文的研究不仅有助于深化对行星齿轮箱故障机理的理解,也为实际工程中的故障诊断提供了有力的理论支持和技术手段。

通过振动信号仿真和故障诊断方法的结合,可以有效提高行星齿轮箱故障诊断的准确性和效率,为保障设备的安全稳定运行提供有力保障。

二、行星齿轮箱传动机理分析行星齿轮箱是一种广泛应用于各种工业设备中的复杂传动机构,其独特的传动方式和结构特点使得其振动信号具有独特的特征。

为了准确模拟行星齿轮箱的振动信号并进行故障诊断,首先需要深入理解其传动机理。

行星齿轮箱的核心部件是行星轮系,它由一个中心太阳轮、多个行星轮以及一个内齿圈组成。

行星轮通过行星架与太阳轮和内齿圈同时啮合,形成了一种独特的传动方式。

在行星齿轮箱工作过程中,由于齿轮之间的啮合作用,会产生动态载荷和振动。

太阳轮作为动力输入端,其旋转驱动行星轮进行公转和自转。

行星轮在公转过程中,通过与内齿圈的啮合,将动力传递到输出端。

这种传动方式使得行星齿轮箱具有较高的传动比和紧凑的结构,但同时也带来了振动和噪声问题。

在行星齿轮箱的传动机理中,齿轮啮合是一个关键因素。

齿轮箱振动信号频谱分析与故障诊断

齿轮箱振动信号频谱分析与故障诊断摘要:随着科技的快速发展,齿轮已经成为现代工业中主要的零部件之一,由于齿轮箱传动比是固定的,传动力矩大,结构紧凑,被各种机械设备广泛的应用,成为各种机械的变速传动部件,但是齿轮是诱发机械故障的重要部位,所以对齿轮箱故障诊断是十分必要的,本文基于齿轮箱振动及调制边频带形成机理的分析,提出用谱平均及倒频谱分析相结合的方法,对监测系统输出信号进行频域分析,诊断齿轮箱故障,并分析产生的原因。

关键词:齿轮箱;振动信号;频谱分析;故障诊断一、齿轮传动装置故障基本形式及振动信号特征对于齿轮传动装置来说零件失效的主要表现为齿轮和轴承,而齿轮所占比例很大,所以根据提取的故障信号特征,提出行之有效的诊断方法是十分必要的,这样才能更好地诊断齿轮传动装置的问题所在。

1.齿形误差当齿轮出现齿形误差的时候,频谱产生啮合频率及高次谐波为载波频率,齿轮所在的轴转频及倍频为调制频率的啮合频率调制现象,谱图上在啮合频率及倍频附近会产生幅值比较小的边频带,当齿形误差比较严重的时候,激振能量很大,就会产生固有频率,齿轮所在轴转频及倍频为调制频率的齿轮共振频率调制现象。

2.齿面均匀磨损当齿轮使用以后齿面会出现磨损失效,当磨损的时候,使得轮齿齿形的局部出现改变,箱体振动信号与齿形误差也有很大的不同之处,啮合频率及高次谐波的幅值也会增加,由于齿轮的均匀摩擦,就不会产生冲击振动信号,所以不会出现明显的调制现象。

当摩擦达到一定程度以后,啮合频率及谐波幅值就会增加,而且越来越大,同时振动能量也在增加。

3.箱体共振齿轮传动装置箱体共振是比较严重的问题,这主要是因为受到箱体外的影响,激发箱体的固有频率,导致共振的形成。

4.轴的弯曲轴轻度弯曲就会造纸齿轮齿形误差,形成以啮合频率及倍频为载波频率,如果弯曲轴上有多对齿轮啮合,就会对啮合频率调制,但是谱图上的边带数量少,但是轴向振动能量很大。

当轴严重弯曲的时候,时域会出现冲击振动,这于单个断齿和集中性故障产生的冲击振动有很大的区别,这是一个严重的冲击过程。

齿轮箱振动信号分析和故障诊断

存在的问题:

1、应该把不同转矩作用下振动信号数据同时进行对比, 可能效果更加明显; 2、没有设置故障齿轮,连续小波变换法不能直接做出故 障诊断; 3、对于自功率谱分析,其诊断结果显著性不是很强。

入转速下的振动信号比较,其时域特征并不能明显的做

出区分判断。

2、连续小波变换可以将机械信号很好地分解在有限的 时间—尺度范围内而保持信号的信息完整。 对比传统的频 谱分析,机械信号经过连续小波变换后,其内部蕴涵的故 障信息能在尺度域上很好地体现出来。通过比对不同输入 转速下齿轮(涡轮)传动的小波能量-尺度分布图,可以明

自功率谱分析

本实验的信号分析方法将采用Welch法,分别对齿轮 传动和涡轮传在不同输入转速下的振动信号进行自功率谱 分析,通过Matlab软件仿真估计,绘制出各个信号自功率 谱图。

齿轮传动振动信号功率谱(1495r/min)

齿轮传动振动信号功率谱(1457r/min)

齿轮传动振动信号功率谱(1402r/min)

程序如下:

clc clear close all hidden %%********************************读数据 l1=zeros(7,33); for i=1:7 l1(i,1)=i; end for i=1:7 fni=[num2str(i),'.txt']; fid=fopen(fni,'r'); x=fscanf(fid,'%f',inf); status=fclose(fid); n=length(x); c=cwt(x,1:32,'morl');%morlet小波 32维分解 a=zeros(32,1); for ii=1:32 for jj=1:n a(ii,1)=a(ii,1)+(c(ii,jj)).^2; end end %求每个尺度对应能量占总能量的百分比 sum1=0; for ii=1:32 sum1=sum1+a(ii); end b=zeros(32,1); for ii=1:32 b(ii,1)=a(ii,1)/sum1; end b=b'; l1(i,2:1:33)=b(1,:); end save data_l1 l1

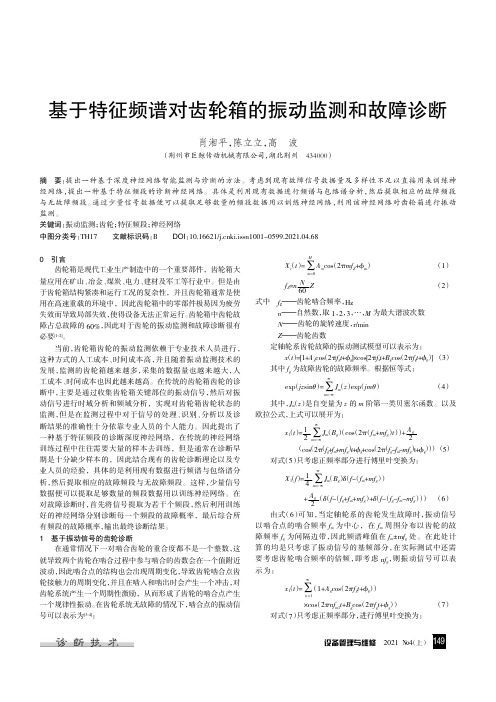

基于特征频谱对齿轮箱的振动监测和故障诊断

设备管理与维修2021翼4(上)基于特征频谱对齿轮箱的振动监测和故障诊断肖湘平,陈立立,高波(荆州市巨鲸传动机械有限公司,湖北荆州434000)摘要:提出一种基于深度神经网络智能监测与诊断的方法。

考虑到现有故障信号数据量及多样性不足以直接用来训练神经网络,提出一种基于特征频段的诊断神经网络。

具体是利用现有数据进行频谱与包络谱分析,然后提取相应的故障频段与无故障频段。

通过少量信号数据便可以提取足够数量的频段数据用以训练神经网络,利用该神经网络对齿轮箱进行振动监测。

关键词:振动监测;齿轮;特征频段;神经网络中图分类号:TH17文献标识码:B DOI :10.16621/ki.issn1001-0599.2021.04.680引言齿轮箱是现代工业生产制造中的一个重要部件,齿轮箱大量应用在矿山、冶金、煤炭、电力、建材及军工等行业中。

但是由于齿轮箱结构紧凑和运行工况的复杂性,并且齿轮箱通常是使用在高速重载的环境中,因此齿轮箱中的零部件极易因为疲劳失效而导致局部失效,使得设备无法正常运行。

齿轮箱中齿轮故障占总故障的60%,因此对于齿轮的振动监测和故障诊断很有必要[1-2]。

当前,齿轮箱齿轮的振动监测依赖于专业技术人员进行,这种方式的人工成本、时间成本高,并且随着振动监测技术的发展,监测的齿轮箱越来越多,采集的数据量也越来越大,人工成本、时间成本也因此越来越高。

在传统的齿轮箱齿轮的诊断中,主要是通过收集齿轮箱关键部位的振动信号,然后对振动信号进行时域分析和频域分析,实现对齿轮箱齿轮状态的监测,但是在监测过程中对于信号的处理、识别、分析以及诊断结果的准确性十分依靠专业人员的个人能力。

因此提出了一种基于特征频段的诊断深度神经网络,在传统的神经网络训练过程中往往需要大量的样本去训练,但是通常在诊断早期是十分缺少样本的,因此结合现有的齿轮诊断理论以及专业人员的经验,具体的是利用现有数据进行频谱与包络谱分析,然后提取相应的故障频段与无故障频段。

基于振动信号残差法的齿轮故障诊断分析与仿真

基于振动信号残差法的齿轮故障诊断分析与仿真齿轮故障诊断是机械故障诊断领域中的重要课题之一、振动信号残差法是一种常用的齿轮故障诊断方法,其基本原理是通过分析齿轮传动系统的振动信号,提取出齿轮故障引起的残差信号,再通过对残差信号的特征参数进行分析,判断齿轮是否存在故障。

振动信号残差法的基本步骤如下:1.采集齿轮传动系统的振动信号,常用的振动传感器有加速度计、位移传感器等。

2.将采集到的原始振动信号进行滤波处理,去除噪声和其他不相关的振动信号。

3.对滤波后的振动信号进行时域分析,提取出齿轮的振动特征。

4.基于滤波后的振动信号,构建齿轮传动系统的动力学模型,并进行仿真分析,得到理论上的正常振动信号。

5.将理论上的正常振动信号与实际采集到的振动信号进行比对,提取出两者之间的残差信号。

6.对残差信号进行频谱分析,提取出其特征频率,或对残差信号进行小波分析,提取出其小波特征。

7.基于提取的特征频率或小波特征,建立齿轮故障的诊断模型,通过对比实际采集到的残差信号的特征参数与预设的阈值,判断齿轮是否存在故障。

8.如果判断齿轮存在故障,进一步分析故障类型和故障程度,以便进行维修或更换。

1.非接触式诊断:振动传感器可以直接采集到齿轮传动系统的振动信号,无需将系统停下来进行拆解和检测,非常方便。

2.直观可靠:振动信号是机械故障诊断的重要指标之一,振动信号残差能直观地反映齿轮故障引起的振动变化,信号残差的分析和比对能够提供可靠的故障诊断结果。

3.信息丰富:除了频谱分析之外,振动信号残差法还可以进行小波分析等多种信号处理方法,可以提取出更多的故障特征信息,提高诊断的准确性。

4.适用性广泛:振动信号残差法不仅适用于齿轮故障的诊断,还适用于其他机械故障的诊断,如轴承故障、齿轮磨损等。

总之,基于振动信号残差法的齿轮故障诊断分析与仿真具有广泛的应用前景和研究价值。

通过对齿轮传动系统的振动信号进行分析和处理,可以有效地实现对齿轮故障的及早预警和精确诊断,提高设备的可靠性和安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

66 机械工程学报第 50 卷第 17 期期计算结果代入第 1.1~1.3 节建立的行星齿轮箱正常与故障情况下的仿真模型中,得到行星齿轮箱正常、太阳轮局部故障、行星轮局部故障的仿真信号。

对仿真信号进行傅里叶变换,并以行星架转频为归一化频率,得到了相应的阶次谱。

图 8~10 给出了仿真信号及其他的阶次谱。

时域波形对应的数据长度为两倍的行星轮公转周期 T。

阶次谱中 100 阶次对应啮合频率。

图 10 行星轮局部故障的仿真信号传递路径对振动信号调制而引起的。

此外,边频带呈现不对称的现象,其中 96、99、102 阶次幅值较高,主要是因为计算的三个行星轮同内齿圈啮合引起的振动两两相位差为2π/3,多对啮合振动相互叠加,使得 96、99、102 阶次处幅值相互增强,在其他阶次处,相位差的存在使得幅值相互减弱甚至图8 正常齿轮的仿真信号抵消。

(2 太阳轮局部故障时,行星轮公转一周产生的幅值包络不再呈现一致性,如图 9a 所示。

由于故障太阳轮与三个行星轮的啮合都存在故障调制,故障调制与传递路径调制二者同时作用导致时域波形中的各个包络存在“扭曲” 。

图 9b 所示的阶次谱中整阶次处幅值较大,是由于太阳轮的故障特征频率为行星轮公转频率的整倍数,因此故障特征体现在整阶次处。

(3 行星轮局部故障时,只有故障行星轮参与的啮合才会出现调制现象。

因此如图 10a 所示,在行星轮公转周期 T 内的三个包络中,有两个包络完全一致,对应于两个正常行星轮参与的啮合,另外一个幅值较大的包络是故障行星轮引起的调制。

图 10b 的阶次谱中 98、101 阶次幅值较大,频率成分较为复杂,且以半阶次频率成分居多,是因为行星轮局部故障时对应的故障特征频率为行星轮公转频率的 2.5 倍。

从行星齿轮箱试验台获取的正常、太阳轮裂纹、行星轮裂纹振动数据时域波形及其阶次谱分别如图 11~13 所示。

由于该试验台包括行星齿轮箱、定轴齿轮箱等,是一个较为复杂的系统,因此实测的信号比较复杂,并含有大量噪声。

此外,试验台存在制造误差、安装误差等,导致三个行星轮承载图9 太阳轮局部故障的仿真信号 (1 当行星齿轮箱中齿轮都正常时,由于行星轮的公转,传递路径函数周期性变化,导致时域波形呈现周期性幅值调制现象。

行星轮公转一个周期,三个行星轮依次通过传感器正下方,因此,如图 8a 所示,在行星轮一个公转周期内,存在三个等间隔的包络。

阶次谱中在啮合频率对应的 100 阶次周围,出现多条边频带,正是由于行星轮公转导致的时变月 2014 年 9 月雷亚国等:基于传动机理分析的行星齿轮箱振动信号仿真及其故障诊断 67 图 11 正常齿轮的试验信号不均等非理想情况的出现。

因此,即便是从正常的齿轮箱实测的振动信号,其阶次谱中也会出现很多幅值较小的成分,并非理想情况下的“干净” 。

分别对比正常、太阳轮故障、行星轮故障等三种情况下的仿真信号与试验信号,可以发现以下几点。

(1 齿轮都正常时,仿真与实际信号的时域波形出现由行星轮公转引起的时变传递路径调制啮合振动的现象,且在行星轮一个公转周期内出现三个等间隔的包络,各包络幅值几乎相等。

阶次谱中,都在 96、99、102 阶次处幅值较大,其他阶次处幅值较小,二者较好吻合。

相比仿真信号,实测信号中虽然还存在由于误差等引入的幅值较小的频率成分,但是二者的时域波形与阶次谱较为一致。

(2 太阳轮故障时,试验信号的时域波形中,在行星轮一个公转周期内出现三个包络:两个幅值较大,一个幅值较小,如图 12a 中包络所示。

对比图 9a 太阳轮局部故障的仿真信号,二者匹配性尚可。

试验信号的阶次谱中,整阶次处能量较大,与仿真类似,但二者的阶次谱仍有较小差异。

总体上讲,仿真信号与试验信号相似。

(3 行星轮故障时,每当行星架转两圈,试验信号时域波形中存在六个等间隔的包络,但各包络的幅值不尽相同,如图 13a 包络所示。

在一个行星轮的公转周期 T 内,其中两个包络幅值大小相近,另一个幅值较大,与仿真信号相似。

阶次谱中,98、 99、101 阶次的幅值较大,而且半阶次的成分较多,与仿真信号阶次谱一致。

图 12 太阳轮局部故障的试验信号3 结论 (1 基于行星齿轮箱的传动机理,分析了行星齿轮箱内部多条振动传递路径,利用啮合原理,推导了啮合振动之间的相位差,最后对多对啮合综合分析,建立了行星齿轮箱的振动信号仿真模型。

(2 基于故障在信号中的表现形式,在正常模型的基础上,建立了太阳轮局部故障、行星轮局部故障的振动信号仿真模型,并且分析了不同齿轮故障的信号及阶次谱特点。

(3 利用行星齿轮箱试验台,对正常、太阳轮裂纹、行星轮裂纹齿轮进行试验,将试验信号与仿真信号进行对比,验证了建立的仿真模型的准确性。

参考文献 [1] 肖志松,唐力伟,王虹,等. 行星齿轮箱中齿轮故障模式判别[J]. 振动与冲击,2005,24(3:125-127. 图 13 行星轮局部故障的试验信号 XIAO Zhisong , TANG Liwei , WANG Hong , et al.68 机械工程学报第 50 卷第 17 期期 Criterion of fault model for gear in planetary gearbox[J]. Journal of Vibration and Shock,2005,24(3:125-127. [2] 雷亚国,何正嘉,林京,等. 行星齿轮箱故障诊断技术的研究进展[J]. 机械工程学报,2011,47(9:59-67. LEI Yaguo,HE Zhengjia,LIN Jing,et al. Research advances of fault diagnosis technique for planetary gearboxes[J]. Journal of Mechanical Engineering,2011, 47(9:59-67. [3] SUN Hailiang , ZI Yanyang , HEZhengjia , et al. Customized multiwavelets for planetary gearbox fault detection based on vibration sensor signals[J]. Sensors, 2013,13:1183-1209. [4] 白亚红,王奉涛. EMD 分解和支持向量机技术在风电齿轮箱早期齿轮磨损故障诊断中的应用[J]. 工业控制计算机,2010,23(2:70-71. BAI Yahong, WANG Fengtao. Early recognition based on EMD and support vector machine for wind power gear boxfailure[J]. Industrial Control Computer, 2010, 23(2: 70-71. [5] LEI Yaguo ,KONG Detong , LIN Jing , et al. Fault detection of planetary gearboxes using new diagnostic parameters[J]. Measurement Science and Technology, 2012,23(5:1-10. [6] MCFADDEN P , SMITH J. An explanation for the asymmetry of the modulation sidebands about the tooth meshing frequency in epicyclic gear vibration[J]. Proceedingsof the Institution of Mechanical Engineers, 1985,199(C1:65-70. [7] INALPOLAT M , KAHRAMAN A. A theoretical and experimental investigation of modulation sidebands of planetary gear sets [J]. Journal of Sound and Vibration, 2009,323:677-696. [8] FENG Zhipeng,ZUO Mingjian. Vibration signal models for fault diagnosis of planetary gearboxes [J]. Journal of Sound and Vibration,2012,331:4919-4939. [9] PARKER R G,LIN J. Mesh phasing relationships in planetary and and epicyclic gears[C]//Proceedings and Information of in DETCí03 ASME 2003 Design Engineering Technical Conferences Computers Engineering Conference Chicago , Illinois ,USA , September 2-6,2003:525-534. [10] INALPOLAT M , KAHRAMAN A. A theoretical and experimental investigation of modulation sidebands of planetary gear sets[J]. Journal of Sound and Vibration, 2009,323(3-5:677-696. [11] RANDALL R B. A new method of modeling gear faults[J]. Journal of Mechanical Design,1982,104: 259-267. 作者简介:雷亚国(通信作者,男,1979 年出生,博士,教授,博士研究生导师。

主要研究方向为机械设备故障诊断、混合智能诊断与预示、动态信号处理。

E-mail:yaguolei@。