基于UG二次开发的船用螺旋桨参数化建模方法与实现

基于UG二次开发的船用螺旋桨参数化建模方法与实现_唐英

SHIP ENGINEERING 船舶工程V ol.32 No.4 2010 总第32卷,2010年第4期基于UG二次开发的船用螺旋桨参数化建模方法与实现唐英1,王志坚1,杨凯2(1.北京科技大学机械工程学院,北京 100083;2.中国电子科技集团公司第45研究所,三河 065201)摘 要:船用螺旋桨的建模方法是将二维初始型值点导入通用CAD软件,通过多步操作得出三维空间数据,完成整个造型过程.这种方法不但操作繁琐,而且效率低.在研究了船用螺旋桨参数化建模方法的基础上,采用对UG进行二次开发的方法,编制出船用螺旋桨参数化建模的功能模块.通过给定船用螺旋桨的主要几何参数,计算出初始型值点,进行坐标变换,将其从平面坐标系还原到空间真实位置.另外给出桨叶叶梢缺失部分数据的NURBS拟合补充方法,并在进行光顺处理后,最终生成船用螺旋桨的三维模型.关键词:船用螺旋桨;UG二次开发;自由曲面;参数化建模中图分类号:U664.33 文献标志码:A 文章编号:1000-6982 (2010) 04-0052-04Parametrical Modeling Method and Implementation of MarinePropeller Based on UG SoftwareTANG Ying1, W ANG Zhi-jian1, Y ANG Kai2(1.School of Mechanical Engineering, Beijing Science and Technology University, Beijing 100083, China; 2.The 45thResearch Institute of China Electronics Technology Group Corporation, Sanhe 065201, China)Abstract:Marine propeller is a type of part with free-form surface. Traditional modeling method of marine propeller needs to export the origin data into CAD software, converting the origin 2D point data to the 3D point data after several steps and then complete the modeling process. This method is time-consuming and inefficiency.With parametrical modeling technology, functional package for marine propeller modeling based on UG software is developed and introduced in the paper. In the developed package, some key structural parameters of marine propeller are inputted firstly and then the 2D point data and the 3D surface data are calculated automatically. To build the 3D model of the propeller part, firstly the coordinate transformation operation from a 2D coordinate system to a 3D reference system is needed to recover the points in its 2D drawing to their true position in 3D model. And then, point data at the tip of propeller are added with NURBS fitting method. After smoothing calculation of the surface, the 3D model of the marine propeller is completed.Key words: marine propeller; UG Software; free-form surface; parametrical modeling0 引言船用螺旋桨是典型的自由曲面类零件,一般由桨叶和桨毂两部分构成.桨毂外形通常较为简单,是近似的圆锥体或圆柱体,而桨叶形状非常复杂.除极少数情况外,桨叶形状无法用简单数学公式进行描述,而是用许多离散点的坐标值来表示,这种用来表示形状的离散点称为型值点.每个桨叶叶片的型值点通常多达数百个,有时甚至更多.从二维图纸的型值点到最终三维模型的建立,其间需经过偏移、旋转、生成曲线、生成曲面等多步操作.大量数值的计算处理工作和繁冗复杂的操作过程使船用螺旋桨建模过程不仅费时费力,且容易出现差错.鉴于目前针对船用螺旋桨设计建收稿日期:2009-10-27;修回日期:2010-01-20作者简介:唐英(1967-),女,副教授,博士后,主要从事机械制造与自动化方面的科研与教学工作. DOI:10.13788/ki.cbgc.2010.04.013模的专用软件价格昂贵且适用面窄,本文在UG的基础上进行二次开发,开发出船用螺旋桨建模的专用功能模块.目的是在充分发挥UG强大功能优势的同时,回避通用软件操作繁琐复杂的弊端,降低对使用人员的技能要求,大幅缩短建模时间,提高工作效率.1 船用螺旋桨建模参数的选取[1]船用螺旋桨的主要参数包括直径、螺距(面螺距)、盘面比、桨叶切面类型、叶数、毂径比和后倾角等,它们共同决定了船用螺旋桨的形状.直径:船用螺旋桨无前后运动的旋转时,桨叶最外端形成的圆形轨迹直径称为船用螺旋桨直径,以D 表示(R表示半径).它是确定船用螺旋桨大小的直接参数,并且和其它参数一起,决定船用螺旋桨的形状.螺距:船用螺旋桨桨叶叶面通常是螺旋面的一部分.如果叶面是等螺距螺旋面的一部分,则称为等螺距船用螺旋桨,反之称为变螺距船用螺旋桨.AU型船用螺旋桨是等螺距螺旋桨,螺距以P表示.盘面比:盘面比也是描述船用螺旋桨形状的一个重要参数,以a E表示.盘面比的大小实质上表示桨叶宽窄程度.在相同叶数下,盘面比越大,桨叶越宽.桨叶切面:与船用螺旋桨轮毂共轴的圆柱面与桨叶相截所得的截面称为螺旋桨叶切面,简称叶切面,它决定了船用螺旋桨叶片的局部形状,一般都是将其从圆柱面展为平面后给出轮廓尺寸.不同类型的船用螺旋桨,其叶切面轮廓有所不同.对于AU系列船用螺旋桨主要分AU、MAU、AU W、MAU W四种类型.叶数:普通船用螺旋桨常为3~6个叶片.一般情况下,各个桨叶形状完全相同且沿圆周方向等间距分布.以Z表示,则每两个相邻叶片之间间隔弧度均为2π/Z.毂径比:轮毂直径和船用螺旋桨直径的比值称为毂径比,以d h/D表示.AU型船用螺旋桨的毂径比一般取0.18,即d h = 0.18D.后倾角:后倾角目的在于增大桨叶与船体的间隙,以减小船用螺旋桨诱导的船体振动,以ε表示.后倾角不能取得过大,通常小于15°,本文计算时取ε=10°.因此,可以选取直径、螺距、盘面比、叶数、桨叶切面类型这几个重要参数,作为船用螺旋桨参数化建模中允许用户给定的参数.2 建模流程图1为船用螺旋桨三维建模的流程图.通过选取和输入船用螺旋桨的主要参数,即船用螺旋桨类型(包括叶数和桨叶切面类型)、直径、螺距和盘面比的数据,程序在后台自动进行数据的计算和处理,最终生成船用螺旋桨的三维模型.图1 船用螺旋桨三维建模流程2.1 二维型值点的计算选取和输入船用螺旋桨的主要参数后,利用螺旋桨要素表、桨叶轮廓尺寸表和叶切面尺寸表[1],即可计算出母线到叶片随边的距离、母线到叶片导边的距离、叶片宽度、叶片厚度、导边至最厚点的距离及各个叶切面型值点的二维坐标值,这些数据就是传统二维图纸中给出的数据信息.2.2 型值点的坐标转换二维型值点是不可以直接用于三维建模的,因为它们都是在局部平面坐标系内的数值.因此,首先需要将各半径处的叶切面二维平面型值点还原到对应的三维空间坐标系中,就是将各切面对应“缠绕”到与桨毂共轴线的圆柱面上去.对于船用螺旋桨型值点从平面局部坐标系到空间全局坐标系的坐标变换公式,张宏伟等给出了详细推导过程[2],这里简述该数学模型的建立方法并直接引用其推导结果.如图2所示,R i为某一叶切面对应半径,OH为基线,φ为螺距角,θ为纵斜角,因为通常情况下桨叶都向后倾斜,所以此处的纵斜角就是基本参数中的后倾角.坐标系OXYZ是全局坐标系,OXY平面与轮毂平面平行.O1X1Y1Z1坐标系与OXYZ平行,O1点为基线与圆柱面的交点.坐标系O2X2Y2Z2中,O2点为螺旋线与叶切面的切点,O2Z2轴经过叶切面厚度处.O2UVW坐标系的规定如图2中所示(U轴垂直于纸面,故在图中未标出),该坐标系可以通过旋转与O2X2Y2Z2坐标系重合.M 为叶切面轮廓上任意一点,A 点为O 1在圆柱底面的投影点,B 点为M 在圆柱底面的投影点.图2(b)为圆柱面展开而成的平面,其中M 1、A 1、B 1分别与图2(a)中的M 、A 、B 点相对应.Ψ为图2(a)中AB 所夹劣弧对应的圆心角,劣弧AB 的长度与图2(b)中线段A 1B 1的长度相等.图2 船用螺旋桨坐标变换原理图式(1)~式(3)为根据图2中几何模型推导出的坐标变换公式,可以将桨叶型值点由平面局部坐标转换成为空间全局坐标.式中L 为导边至最厚处的长度,即线段O 1O 2的长度.通过带入相关数据进行计算,即可完成坐标转换过程,得到各切面处型值点的三维空间坐标.()22cos cos sin cos i i X R Y Z L R φφφ=−+⎡⎤⎣⎦(1)()22sin cos sin cos i i Y R Y Z L R φφφ=−+⎡⎤⎣⎦(2)22sin cos sin tan i Z Y Z L R φφφθ=++− (3) 2.3 叶顶叶根型值点的计算对于AU 系列船用螺旋桨来说,二维图纸中的叶切面尺寸表包括从0.2R ~0.95R 共9个切面的数据,通过计算得到的三维型值点缺少0.95R 以上的叶稍部分数据和0.2R 以下至轮毂处的数据,故不能生成完整的桨叶曲面.这两部分缺失的型值点可用下述方法计算得出:将各叶切面叶面部分的两个端点数据提取出来,加上一个叶梢尖点坐标数据,采用NURBS 样条将这些点拟合成一条空间曲线[3],进而对该条曲线0.95R 至叶梢的曲线段离散成若干型值点,以此作为叶面叶梢部分的型值点;对于0.2R 以下至轮毂缺失的叶面部分,可添加一定半径的圆弧数据点,以实现叶面根部与轮毂间的平滑过渡,这样做符合加工图纸中的实际要求.叶背曲面的情况和叶面曲面处理方法完全相同.这样就有了决定桨叶表面形状的所有空间型值点. 2.4 桨叶的光顺从几何造型的角度来说,计算出所有的空间型值点,就可以得到满足造型所需的全部数据信息.但是,从船用螺旋桨设计和加工的实际要求出发,造型结果必须满足对工件表面光滑程度的要求,因此,允许在一定范围内对其表面进行光顺处理.光顺后生成的曲面会与光顺前的空间型值点产生偏离,必须对其偏离程度进行检验以确保精度.2.5 生成三维模型分别拟合出叶面和叶背曲面之后,将叶片进行缝合、填充,再生成一个轮毂.然后通过圆周阵列的方法,围绕轮毂生成数个完全相同的桨叶.通过上述五个环节,就基本完成了船用螺旋桨的参数化造型工作.当然,还可以根据实际需要,对叶面与叶背曲面交界处进行圆角处理,构造其它细节特征.3 二次开发功能模块设计本文在UG 基础上进行二次开发定制专用功能模块.UG 作为大型通用CAD/CAE/CAM 集成化软件之一,目前广泛应用于各个行业中[4].UG 不是针对特定产品开发出的专用软件,因此难以很好地应对船用螺旋桨造型方面的工作需求,从而导致建模过程操作繁冗复杂,效率低下.如果以UG 软件为平台开发出专用模块,则可在很短的时间内完成建模工作.本文设计的功能模块用户界面如图3所示.该对话框通过UG/Open UIStyler 创建.图3 船用螺旋桨建模功能模块界面在用户界面首先选择船用螺旋桨类型,再输入螺旋桨直径、螺距、盘面比这些参数,单击“生成单个叶片型值点”按钮,程序就会自动调用对应的UG/Open API 函数,通过后台计算,生成所有二维和三维型值点数值.与此同时,程序后台会将数据保存至本地磁盘,用户可以根据需要,对指定目录下存放的数据文件进行修改.经核对无误后,单击“生成螺旋桨立体模型”按钮,程序会自动读取本地磁盘内的数据文件,Z YX O Z 2Z 1 X 1Y 1 X 2Y 2O 2 O 1 R 1 Z 2 Y 2Y 1Z 1 O 1 O 2M 1A 1 B 1V W A H B M (a)(b) Ψ θ φ完成三维模型的创建工作.图4中示意了桨叶叶面的构造过程,它包括三维型值点的生成、各切面型值点曲线的产生、叶顶曲线的补充以及光顺后的曲面生成几个部分.如2.4节中所述,为了保证最终生成的表面满足精度要求,需要对光顺后的曲面进行误差分析.将光顺前的三维型值点与光顺后生成的曲面导入Imageware 软件,该软件会计算出各型值点到曲面的距离,以各点距离中的最大值,作为误差进行精度评估.图5中显示的桨叶所属船用螺旋桨直径为4.74m ,根据比较结果可看出,光顺后生成的曲面与光顺前三维型值点的偏离值分布在4.8×10-4mm 到-5.26×10-4mm 之间.一般认为,造型精度应该比加工精度至少高一个数量级,参考国标中船用螺旋桨的加工精度要求[5],对于直径为4.74m 的船用螺旋桨来说,由于光顺产生10-4mm 数量级的偏离误差完全能够满足造型精度的要求.图4 桨叶叶面的生成过程图5 Imageware 中显示的比较结果图6为在选择不同参数下分别生成的船用螺旋桨三维模型,这里轮毂部分用一个空心圆锥体来表示.实际上也可以根据需要,将轮毂设计成其它形式.图6 不同参数时生成的船用螺旋桨建模过程中用到的UG 主要函数及功能如下:UF_STYLER_ask_value ( ):获取用户界面中输入的参数值;UF_CURVE_create_point ( ):根据坐标值在UG 中生成点;UF_MODL_create_fitted_spline ( ):通过型值点拟合样条曲线;UF_CURVE_smooth_spline_data ( ):光顺样条曲线;UF_MODL_create_thru_curves ( ):依次通过曲线串生成曲面.4 结论本文通过详细介绍船用螺旋桨的几何参数和建模流程,系统阐述了船用螺旋桨的参数化建模方法,主要步骤包括二维型值点的计算、型值点的坐标转换、叶顶叶根型值点的计算和桨叶的光顺,最终生成三维模型.并在UG 软件基础上,开发出专用的参数化造型功能模块.只需在用户界面上选择和输入相关参数信息,就可以快速生成船用螺旋桨的三维模型,经检验其精度远高于加工要求.该模块操作简单,功能实用,大大提高了船用螺旋桨的建模效率.参考文献:[1] 盛振邦, 刘应中. 船舶原理[M]. 上海: 上海交通大学出版社, 2004.[2] 张宏伟, 王树新, 侯巍, 等. 螺旋桨三维建模方法研究[J]. 机床与液压, 2006(5): 60-62.[3] 施法中. 计算机辅助几何设计与非均匀有理B 样条[M].北京: 高等教育出版社, 2001.[4] 侯永涛, 丁向阳. UG/Open 二次开发与实例精解[M]. 北京: 化学工业出版社, 2007.[5] GB 12916-91. 船用金属螺旋桨技术条件[S]. 北京: 中国标准出版社, 1992.类型:MAU4-40 直径:4m 螺距:3m 盘面比:0.4 类型:MAU5-80 直径:4m 螺距:4m盘面比:0.8类型:MAU6-55直径:4m 螺距:4m 盘面比:0.55 (a)各叶切面 空间型值点(b) 各叶切面型值点连成的曲线 (c) 补充缺失部分后所有叶切面曲线(d) 生成的叶面曲面(带光顺)。

基于UGGrip的船用螺旋桨三维建模关键技术

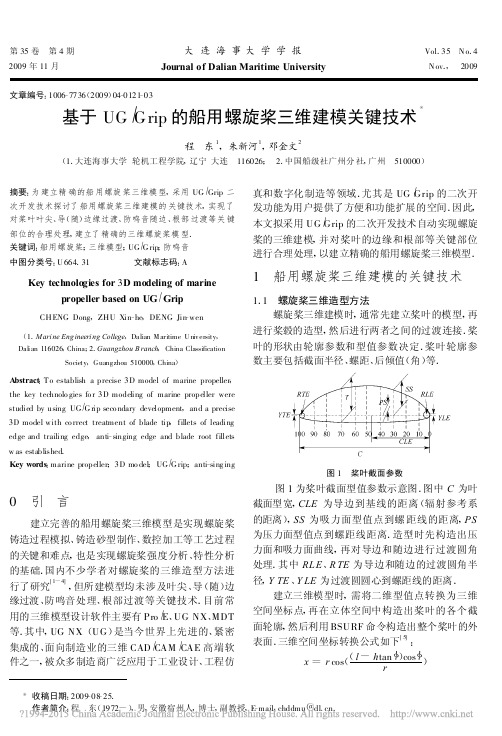

第35卷 第4期大连海事大学学报Vol.35 N o.4 2009年11月Journal of Dalian Maritime University N ov., 2009文章编号:1006-7736(2009)04-0121-03基于UG Grip的船用螺旋桨三维建模关键技术程 东1,朱新河1,邓金文2(1.大连海事大学轮机工程学院,辽宁大连 116026; 2.中国船级社广州分社,广州 510000)摘要:为建立精确的船用螺旋桨三维模型,采用UG Grip二次开发技术探讨了船用螺旋桨三维建模的关键技术,实现了对桨叶叶尖、导(随)边缘过渡、防鸣音随边、根部过渡等关键部位的合理处理,建立了精确的三维螺旋桨模型.关键词:船用螺旋桨;三维模型;UG G rip;防鸣音中图分类号:U664.31 文献标志码:AKey technologies for3D modeling of marinepropeller based on UG GripCHENG Dong,ZHU Xin-he,DENG Jin-wen(1.Marine Eng ineering College,Dalian M aritime University,Dal ian116026,China;2.Guangzhou B ranch,China ClassificationSociety,Guangzhou510000,China)A bstract:T o establish a precise3D model of marine propeller, the key technolo gies fo r3D modeling of marine propeller were studied by using UG G rip seco ndary development,and a precise 3D model with co rrect treatment of blade tip,fillets of leading edge and trailing edge,anti-singing edge and blade root fillets w as established.Key words:marine propeller;3D mo del;UG G rip;anti-sing ing0 引 言建立完善的船用螺旋桨三维模型是实现螺旋桨铸造过程模拟、铸造砂型制作、数控加工等工艺过程的关键和难点,也是实现螺旋桨强度分析、特性分析的基础.国内不少学者对螺旋桨的三维造型方法进行了研究[1-4],但所建模型均未涉及叶尖、导(随)边缘过渡、防鸣音处理、根部过渡等关键技术.目前常用的三维模型设计软件主要有Pro E、UG NX、MDT 等.其中,UG NX(UG)是当今世界上先进的、紧密集成的、面向制造业的三维CAD CAM CAE高端软件之一,被众多制造商广泛应用于工业设计、工程仿真和数字化制造等领域.尤其是UG Grip的二次开发功能为用户提供了方便和功能扩展的空间.因此,本文拟采用UG Grip的二次开发技术自动实现螺旋桨的三维建模,并对桨叶的边缘和根部等关键部位进行合理处理,以建立精确的船用螺旋桨三维模型.1 船用螺旋桨三维建模的关键技术1.1 螺旋桨三维造型方法螺旋桨三维建模时,通常先建立桨叶的模型,再进行桨毂的造型,然后进行两者之间的过渡连接.桨叶的形状由轮廓参数和型值参数决定.桨叶轮廓参数主要包括截面半径、螺距、后倾值(角)等.图1 桨叶截面参数图1为桨叶截面型值参数示意图.图中C为叶截面型宽,CLE为导边到基线的距离(辐射参考系的距离),SS为吸力面型值点到螺距线的距离,PS 为压力面型值点到螺距线距离.造型时先构造出压力面和吸力面曲线,再对导边和随边进行过渡圆角处理.其中RLE、R TE为导边和随边的过渡圆角半径,Y TE、Y LE为过渡圆圆心到螺距线的距离.建立三维模型时,需将二维型值点转换为三维空间坐标点,再在立体空间中构造出桨叶的各个截面轮廓,然后利用BSURF命令构造出整个桨叶的外表面.三维空间坐标转换公式如下[5]:x=r cos((l-h tan)cosr)收稿日期:2009-08-25.作者简介:程 东(1972-),男,安徽宿州人,博士,副教授,E-mail:chddmu@.y =r sin ((l -h tan )cosr )z =P θ2π+h cos -r tan φθ=(l -h tan )cosr其中:r 为切面半径;h 为型值点到螺距线的距离;l为型值点到基线的距离; 为螺距角;φ为后倾角;P 为螺距.螺旋桨工艺型值参数较多,人工输入较为繁琐.为此,可事先将上述参数存入一个tx t 文件,然后利用FETCH 命令在执行程序时读出上述数据,便可实现模型的自动建立.1.2 导边、随边过渡圆的处理螺旋桨叶片切面运转于非均匀的尾流场中,叶切面边缘处圆弧的大小对螺旋桨的性能有极大的影响,特别对空泡性能的影响较大.因此螺旋桨边缘的圆弧处理正确与否,将严重影响螺旋桨的性能.通常设计单位只提供螺旋桨轮廓参数和叶面型值参数,桨叶边缘部分没有型值点参数,只有过渡圆角半径和圆心,且各个半径处的圆角半径各不相同.本文在二维坐标系统中首先根据各截面型值点构造出上下表面曲线,然后通过FILLET 指令根据已知的过渡圆角半径和圆心构造出过渡曲线.导边、随边过渡圆的圆心坐标分别为(RLE ,YLE )、(C -R TE ,Y TE ),如图2(a )所示.最后对过渡曲线进行离散处理,生成若干个点作为圆角部位的型值点[图2(b )],以便于与叶面、叶背的型值点拟合出各个半径处封闭的截面曲线.图2 桨叶边缘的过渡圆1.3 随边抗鸣音处理鸣音产生的主要原因是桨叶随边产生的漩涡频率恰好与桨叶的固有频率相近,使叶片发生弹性振动.常用的抗鸣音处理方法有:①加厚法:将桨叶随边中部加厚,使由桨叶随边发出的一系列漩涡引起的振动频率低于桨叶本身的固有频率.②减薄法:将桨叶随边中部减薄,使由桨叶随边发出的一系列漩涡引起的振动频率高于桨叶本身的固有频率.③特殊构造法:特殊构造法有多种,可以在随边部分粘贴一排小圆块,或把桨叶随边做成锯齿形,或者将桨叶的随边做成抗鸣音边.本文采用的抗鸣音边如图3所示.造型时先根据型值参数求出点A (0,TE 2)、点B (0,-TE 2)和m 点坐标(C -X TE ,0),通过m 点做一条垂直螺距线chord 的直线M 1M 2,求出直线M 1M 2与该截面的上下两条叶面曲线的交点M 1和M 2,连接M 1A 和M 2B ,对该两条直线进行离散,并在该两条直线上各选取4个点作为新的型值点.图3 抗鸣音边1.4 桨叶根部的过渡处理完成叶根的过渡处理,建立一个完善的螺旋桨三维模型是实现后期数控加工和应力分析的基础.图4 桨叶根部的过渡为减少应力集中,设计时叶根部有时采用两个过渡半径.图4中,R I 为第一过渡半径,H 为该半径的过渡起始处;R II 为第二过渡半径.当只有一个过渡半径时,R I =0.另外,多数大型螺旋桨设计时只给出最大截面的过渡半径R 0,而实际沿周向不同区域的过渡半径值不同.结合实际生产经验,本文所采用的过渡半径变化规律如图5所示(叶面、叶背相同).所122 大连海事大学学报 第35卷 形成的桨叶根部的过渡曲面如图6所示.图5 过渡半径R沿根部的变化图6 根部的过渡曲面1.5 桨叶尖部的处理上述方法所形成的三维桨叶模型的尖部并没有实现密封.为形成完整、封闭的三维实体,为后续的螺旋桨模型特性分析奠定基础,必须对桨叶的尖部进行合理处理.首先将导边和随边的边缘轮廓线过渡连接,形成如图7所示的桨叶尖端曲线,然后利用导边过渡曲线、随边过渡曲线、压力面曲线、吸力面曲线及桨叶尖端的过渡曲线,根据SSURF 命令形成桨叶尖端表面.图7 桨叶尖端曲面的形成方法1.6 模型特性分析将上述形成的桨叶尖部、桨叶表面及根部的过渡曲面缝合,并进行复制旋转.绘制完桨毂后形成的三维螺旋桨模型如图8所示.在此基础上可利用ANLSIS 命令进行螺旋桨的特性分析,计算其体积、重量,为螺旋桨铸造工艺参数的确定奠定基础.图8 三维螺旋桨模型2 结 论本文采用UG Grip 二次开发技术探讨了船用螺旋桨三维建模的关键技术,实现了对桨叶叶尖、导(随)边缘过渡、防鸣音随边、根部过渡等关键部位的合理处理,建立了精确的三维螺旋桨模型,为船用螺旋桨的三维建模提供一条有效的途径,也为船用螺旋桨的制造、加工和特性分析奠定了基础.参考文献(References ):[1]张振金,薛兆鹏.利用U G G RIP 构建螺旋桨三维数字模型[J ].现代制造工程,2009(2):52-55.[2]李艳聪,郑清春,薛兆鹏.基于UG Grip 的螺旋桨三维设计技术研究[J ].天津理工学院学报,2003,19(1):40-43[3]张宏伟,王树新,侯 巍,等.螺旋桨三维建模方法研究[J ].机床与液压,2006(5):60-63.[4]谢云平,张 伟,李 娟.基于NA PA 的螺旋桨几何造型和图形生成方法研究[J ].江苏科技大学学报:自然科学版,2009,23(1):9-12[5]姚 山,麻春英,徐艳丽,等.复杂曲面船用螺旋桨铸造工艺三维参数化设计[J ].铸造,2006,55(10):1004-1006.123第4期 程 东,等:基于UG Grip 的船用螺旋桨三维建模关键技术 。

基于UGNX的二次开发方法及其实现

18科技咨询导报 Science and Technology Consulting Herald2007 NO.17Science and Technology Consulting Herald高 新 技 术1 引言UG (Unigraphics)软件起源于美国麦道飞机工业公司,从20世纪60年代起UG就一直代表着工程制造业CAD/CAM软件产品的最高水平。

20世纪90年代,UG进入中国市场,受到广大CAD/CAM用户的欢迎。

但是由于该软件大多是通用支撑软件,覆盖面较广,包含的内容也比较多,因此,用户引进UG软件后,需要进行不同程度的二次开发,以便使其在本企业中淋漓尽致地发挥作用。

2 UG/Open API二次开发工程的创建UG/Open API程序使用的是C或C++编程语言,基于Windows 2000操作系统的UG软件的开发可以在VC++6.0环境下进行。

因为编制UG/Open API程序牵涉到UG提供的头文件(*.h文件)、库文件(*.lib文件)和C语言编程环境,因此需要进行一定的设置。

在VC编译环境中创建一个UG的二次开发工程有3种方法,下面分别加以说明:(1)利用UG/Open AppWizard向导创建UG/Open API工程在¥{UGII_BASE_DIR}\ugopen目录下找到名为UgOpen_v19.awx和UgOpen_v19.hlp的文件,将其复制到VC工程向导目录,例如C:\ProgramFiles\Microsoft VisualStudio\Common\MSDev98\Template\目录下。

运行VC,利用如图1所示UnigraphicsNX AppWizard V1向导创建UG应用工程,在向导第二步中,指定UG/Open应用程序创建模式是内部(Internal)*.dll方式还是外部(External)*.exe方式,并指定语言类型是C++还是C。

如果选定内部方式采用C或C++语言,则在向导第三步中需要选择程序入口方式及卸载方式,然后向导自动生成工程模板。

螺旋桨设计与绘制讲解

第1章螺旋桨设计与绘制1.1 螺旋桨设计螺旋桨设计是船舶快速性设计的重要组成分。

在船舶型线初步设计完成后,通过有效马力的估算获船模阻力试验,得出该船的有效马力曲线。

在此基础上,要求我们设计一个效率最佳的螺旋桨,既能达到预定的航速,又能使消耗的主机马力最小;或者当主机已经选定,要求设计一个在给定主机条件下使船舶能达到最高航速的螺旋桨。

螺旋桨的设计问题可分为两类,即初步设计和终结设计。

螺旋桨的初步设计:对于新设计的船舶,根据设计任务书对船速要求设计出最合适的螺旋桨,然后由螺旋桨的转速计效率决定主机的转速及马力。

终结设计:主机马力和转速决定后,求所能达到的航速及螺旋桨的尺度。

在本文中,根据设计航速17.5kn,设计螺旋桨直径6.6m,进行初步设计,获得所需主机的马力和主机转速,然后选定主机;根据选定的主机,计算最佳的螺旋桨要素及所能达到的最大航速等。

1.1.1 螺旋桨参数的选定(1)螺旋桨的数目选择螺旋桨的数目必须综合考虑推进性能、震动、操纵性能及主机能力等各方面因素。

若主机马力相同,则当螺旋桨船的推进效率高于双螺旋浆船,因为单螺旋桨位于船尾中央,且单桨的直径较双桨为大,故效率较高。

本文设计船的设计航速约为17.5kn 的中速船舶,为获得较高的效率,选用单桨螺旋桨。

(2)螺旋桨叶数的选择根据过去大量造成资料的统计获得的桨叶数统计资料,取设计船螺旋桨的叶数为4 叶。

考虑到螺旋桨诱导的表面力是导致强烈尾振的主要原因,在图谱设计中,单桨商船的桨叶数也选为4 叶。

(3)桨叶形状和叶切面形状螺旋桨最常用的叶切面形状有弓形和机翼型两种。

弓形切面的压力分布较均匀,不易产生空泡,但在低载时效率较机翼型约低3%~4%。

若适当选择机翼型切面的中线形状使其压力分均匀,则无论对空泡或效率均有得益,故商用螺旋桨采用机翼型切面根据以上分析,选择MAU4 叶桨系列进行螺旋桨设计。

1.1.2螺旋桨推进因子螺旋桨的伴流分数取螺旋桨以等推力法进行敞水实验获得的实效伴流:0.404推力减额按照汉克歇尔关于单桨螺旋桨标准商船公式进行计算:t 0.50C P 0.12 0.22主机的轴系传递效率:s 0.97相对旋转效率:R 1.00船身效率:H 1 t1.3111.1.3 有效马力曲线有效马力曲线表征的是船体阻力特征。

螺旋桨UG建模

由桨叶截面尺寸表得到三维建模坐标直径D螺距P后倾角θ螺距角φ1、 计算出0.2R 、0.3R ……2、 利用反正切函数计算出螺距角:以0.2R 举例φ-0.2R=ATAN(P/(2*π*0.2R)),弧度表示φ-0.2R/π*180°或用=DEGREES(φ-0.2R)函数,角度表示3、 中心线距导边-最厚点距导边=中心线距最厚点=H X4、 h X =最厚点距导边-X5、 计算0.2R-0坐标注:h X =最厚点距导边-X ;H X =中心线距导边-最厚点距导边=中心线距最厚点6、叶梢坐标7、通过延伸插值得到0.1R处的叶宽、最大叶厚、最大叶厚至导边、中心线至导边,再用第5步计算。

螺旋桨UG中建模1、导入三维坐标2、连接样条曲线,随边点-导边点-随边点;连接螺旋桨轮廓3、将螺旋桨轮廓打断于叶梢点:编辑-曲线-分割曲线,类型选“在结点处”,选择曲线,结点方法选“选择结点”,确定。

或者采用添加点然后重新绘制两条样条曲线的方式,添加点:插入-基准/点,选择几何体中选择要添加点的样条曲线,等弧长定义中点数输入需要的点即可。

4、建立螺旋桨包面:主曲线—叶梢点+桨叶切面;次曲线—随边+导边+随边。

5、将桨叶表面封闭起来:插入-网格曲面-N边曲面-外环选择曲线即可裁去上述封闭曲面多余部分:修剪片体-目标选择片体-边界对象选择边界曲线-选择区域保留!6、桨叶片体缝合:插入-组合-缝合,选择需要缝合的片体即可7、阵列桨叶:阵列特征-选择特征(选桨叶包面)-布局(选圆形)-旋转轴(选桨榖对称轴)-角度方向(间距选数量和节距,数量选叶数,节距角为360/n),确定。

阵列后可能所有桨叶多余的片体都要修剪—此功能好像不成功或者采用旋转功能:编辑-移动对象-运动选角度-角度72°-结果复制原先的-非关联副本数48、建立桨榖。

目测回转的曲线为拍照CAD得到。

回转-选择曲线-指定矢量(选桨榖对称轴)-其他默认即可。

一种螺旋桨参数化建模方法

一种螺旋桨参数化建模方法张以良;熊鹰;时立攀【摘要】A method of propeller parametric modeling is needed to establish the sample space for optimization calculation in propeller optimization. Propeller parametric modeling is realized by programing based on the principle of bezier curve fitting. Every radial parameter distribution of the propeller is fitted by a bezier curve. The control points can be exactly found by genetic algorithm. Parametric modeling of propeller 4382 is established by the method, and the fitting effects of three, four, five and six order bezier curve are discussed. The fitting fairness of three order bezier curve is the best, and the mean error is less than 0. 3%. Finally, the original geometry of the propeller is adjusted by adjusting the control points of the curve. The geometry of the propeller after adjustment is fairing, the result shows that the method is reasonable.%对螺旋桨进行优化时,需要建立起优化计算的样本空间,即要实现初始桨的参数化建模。

ug参数化建模二次开发程序

ug参数化建模二次开发程序摘要:1.什么是UG参数化建模二次开发程序?2.UG参数化建模的优势3.二次开发程序的实现方法4.如何进行UG二次开发?5.实际应用案例分享6.总结与展望正文:随着制造业的不断发展,UG(Unigraphics)软件在全球范围内得到了广泛的应用。

UG是一款功能强大的计算机辅助设计(CAD)和计算机辅助制造(CAM)软件,其参数化建模和二次开发功能为企业和个人提供了极大的便利。

本文将介绍UG参数化建模二次开发程序的相关知识,并举例说明如何进行UG二次开发。

一、什么是UG参数化建模二次开发程序?UG参数化建模是指在UG软件中,通过定义参数、关系和约束等,实现模型的自动化生成。

这种建模方法具有灵活性高、效率性强、易于修改和控制等特点。

而UG二次开发程序则是指在原有UG软件基础上,利用编程语言(如C++、Python等)编写特定功能的插件或模块,以满足用户个性化需求。

二、UG参数化建模的优势1.提高设计效率:通过参数化建模,用户可以快速地调整模型尺寸和形状,节省设计时间。

2.降低设计错误:参数化建模有助于规范设计过程,减少人为错误。

3.易于修改和控制:参数化模型易于修改,用户可以通过调整参数实现模型的变化。

4.参数化建模有助于实现系列化设计,提高产品族的通用性。

三、二次开发程序的实现方法1.利用UG内置的脚本语言:如UG/WINCREATE、UG/GRAPH等,编写简单的脚本实现特定功能。

2.编写独立的程序:利用C++、Python等编程语言,结合UG API(应用程序编程接口)开发独立的二次开发程序。

3.利用开发工具:如Visual Studio、Eclipse等,集成UG软件,进行高级二次开发。

四、如何进行UG二次开发?1.学习UG软件和编程语言:掌握UG的基本操作方法和编程基础知识。

2.分析需求:明确二次开发的目标和功能需求。

3.设计方案:根据需求,设计相应的算法和数据结构。

ug参数化建模二次开发程序

ug参数化建模二次开发程序摘要:1.引言2.参数化建模简介3.UG 参数化建模二次开发程序的优势4.UG 参数化建模二次开发程序的应用领域5.结论正文:1.引言随着计算机技术的不断发展,参数化建模技术在工程设计领域得到了广泛应用。

作为一种高效、灵活的设计方法,参数化建模能够满足不同行业对产品设计的需求。

其中,UG(Unigraphics)参数化建模二次开发程序凭借其强大的功能和易用性,受到了许多企业和设计师的青睐。

2.参数化建模简介参数化建模是一种基于数学公式和约束条件的设计方法,通过调整一组参数来控制模型的形状和尺寸。

这种方法可以实现设计的快速调整和优化,提高设计效率,降低设计成本。

参数化建模的关键在于如何定义参数、建立约束以及实现参数的调整。

3.UG 参数化建模二次开发程序的优势UG 参数化建模二次开发程序具有以下优势:(1)强大的建模功能:UG 软件本身具有丰富的建模功能,二次开发程序可以在此基础上进一步扩展,满足各种复杂建模需求。

(2)易用性:UG 参数化建模二次开发程序采用拖拽式操作界面,用户无需编程基础即可轻松上手。

(3)高效率:通过参数化建模技术,用户可以快速创建和修改模型,提高设计效率。

(4)良好的兼容性:UG 参数化建模二次开发程序可以与其他主流CAD/CAM/CAE 软件无缝集成,方便数据交换和协同设计。

4.UG 参数化建模二次开发程序的应用领域UG 参数化建模二次开发程序广泛应用于以下领域:(1)机械设计:通过参数化建模技术,设计师可以快速创建和修改机械零件模型,提高设计效率。

(2)汽车工程:在汽车设计过程中,参数化建模技术可以帮助设计师快速调整车身造型和零部件尺寸,实现个性化定制。

(3)航空航天:在航空航天领域,参数化建模技术可以用于飞机结构设计、发动机叶片优化等领域。

(4)建筑结构:在建筑结构设计中,参数化建模技术可以用于建筑物的结构优化、构件尺寸调整等。

5.结论综上所述,UG 参数化建模二次开发程序凭借其强大的功能、易用性和高效性,在工程设计领域得到了广泛应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SHIP ENGINEERING 船舶工程V ol.32 No.4 2010 总第32卷,2010年第4期基于UG二次开发的船用螺旋桨参数化建模方法与实现唐英1,王志坚1,杨凯2(1.北京科技大学机械工程学院,北京 100083;2.中国电子科技集团公司第45研究所,三河 065201)摘 要:船用螺旋桨的建模方法是将二维初始型值点导入通用CAD软件,通过多步操作得出三维空间数据,完成整个造型过程.这种方法不但操作繁琐,而且效率低.在研究了船用螺旋桨参数化建模方法的基础上,采用对UG进行二次开发的方法,编制出船用螺旋桨参数化建模的功能模块.通过给定船用螺旋桨的主要几何参数,计算出初始型值点,进行坐标变换,将其从平面坐标系还原到空间真实位置.另外给出桨叶叶梢缺失部分数据的NURBS拟合补充方法,并在进行光顺处理后,最终生成船用螺旋桨的三维模型.关键词:船用螺旋桨;UG二次开发;自由曲面;参数化建模中图分类号:U664.33 文献标志码:A 文章编号:1000-6982 (2010) 04-0052-04Parametrical Modeling Method and Implementation of MarinePropeller Based on UG SoftwareTANG Ying1, W ANG Zhi-jian1, Y ANG Kai2(1.School of Mechanical Engineering, Beijing Science and Technology University, Beijing 100083, China; 2.The 45thResearch Institute of China Electronics Technology Group Corporation, Sanhe 065201, China)Abstract:Marine propeller is a type of part with free-form surface. Traditional modeling method of marine propeller needs to export the origin data into CAD software, converting the origin 2D point data to the 3D point data after several steps and then complete the modeling process. This method is time-consuming and inefficiency.With parametrical modeling technology, functional package for marine propeller modeling based on UG software is developed and introduced in the paper. In the developed package, some key structural parameters of marine propeller are inputted firstly and then the 2D point data and the 3D surface data are calculated automatically. To build the 3D model of the propeller part, firstly the coordinate transformation operation from a 2D coordinate system to a 3D reference system is needed to recover the points in its 2D drawing to their true position in 3D model. And then, point data at the tip of propeller are added with NURBS fitting method. After smoothing calculation of the surface, the 3D model of the marine propeller is completed.Key words: marine propeller; UG Software; free-form surface; parametrical modeling0 引言船用螺旋桨是典型的自由曲面类零件,一般由桨叶和桨毂两部分构成.桨毂外形通常较为简单,是近似的圆锥体或圆柱体,而桨叶形状非常复杂.除极少数情况外,桨叶形状无法用简单数学公式进行描述,而是用许多离散点的坐标值来表示,这种用来表示形状的离散点称为型值点.每个桨叶叶片的型值点通常多达数百个,有时甚至更多.从二维图纸的型值点到最终三维模型的建立,其间需经过偏移、旋转、生成曲线、生成曲面等多步操作.大量数值的计算处理工作和繁冗复杂的操作过程使船用螺旋桨建模过程不仅费时费力,且容易出现差错.鉴于目前针对船用螺旋桨设计建收稿日期:2009-10-27;修回日期:2010-01-20作者简介:唐英(1967-),女,副教授,博士后,主要从事机械制造与自动化方面的科研与教学工作.模的专用软件价格昂贵且适用面窄,本文在UG的基础上进行二次开发,开发出船用螺旋桨建模的专用功能模块.目的是在充分发挥UG强大功能优势的同时,回避通用软件操作繁琐复杂的弊端,降低对使用人员的技能要求,大幅缩短建模时间,提高工作效率.1 船用螺旋桨建模参数的选取[1]船用螺旋桨的主要参数包括直径、螺距(面螺距)、盘面比、桨叶切面类型、叶数、毂径比和后倾角等,它们共同决定了船用螺旋桨的形状.直径:船用螺旋桨无前后运动的旋转时,桨叶最外端形成的圆形轨迹直径称为船用螺旋桨直径,以D 表示(R表示半径).它是确定船用螺旋桨大小的直接参数,并且和其它参数一起,决定船用螺旋桨的形状.螺距:船用螺旋桨桨叶叶面通常是螺旋面的一部分.如果叶面是等螺距螺旋面的一部分,则称为等螺距船用螺旋桨,反之称为变螺距船用螺旋桨.AU型船用螺旋桨是等螺距螺旋桨,螺距以P表示.盘面比:盘面比也是描述船用螺旋桨形状的一个重要参数,以a E表示.盘面比的大小实质上表示桨叶宽窄程度.在相同叶数下,盘面比越大,桨叶越宽.桨叶切面:与船用螺旋桨轮毂共轴的圆柱面与桨叶相截所得的截面称为螺旋桨叶切面,简称叶切面,它决定了船用螺旋桨叶片的局部形状,一般都是将其从圆柱面展为平面后给出轮廓尺寸.不同类型的船用螺旋桨,其叶切面轮廓有所不同.对于AU系列船用螺旋桨主要分AU、MAU、AU W、MAU W四种类型.叶数:普通船用螺旋桨常为3~6个叶片.一般情况下,各个桨叶形状完全相同且沿圆周方向等间距分布.以Z表示,则每两个相邻叶片之间间隔弧度均为2π/Z.毂径比:轮毂直径和船用螺旋桨直径的比值称为毂径比,以d h/D表示.AU型船用螺旋桨的毂径比一般取0.18,即d h = 0.18D.后倾角:后倾角目的在于增大桨叶与船体的间隙,以减小船用螺旋桨诱导的船体振动,以ε表示.后倾角不能取得过大,通常小于15°,本文计算时取ε=10°.因此,可以选取直径、螺距、盘面比、叶数、桨叶切面类型这几个重要参数,作为船用螺旋桨参数化建模中允许用户给定的参数.2 建模流程图1为船用螺旋桨三维建模的流程图.通过选取和输入船用螺旋桨的主要参数,即船用螺旋桨类型(包括叶数和桨叶切面类型)、直径、螺距和盘面比的数据,程序在后台自动进行数据的计算和处理,最终生成船用螺旋桨的三维模型.图1 船用螺旋桨三维建模流程2.1 二维型值点的计算选取和输入船用螺旋桨的主要参数后,利用螺旋桨要素表、桨叶轮廓尺寸表和叶切面尺寸表[1],即可计算出母线到叶片随边的距离、母线到叶片导边的距离、叶片宽度、叶片厚度、导边至最厚点的距离及各个叶切面型值点的二维坐标值,这些数据就是传统二维图纸中给出的数据信息.2.2 型值点的坐标转换二维型值点是不可以直接用于三维建模的,因为它们都是在局部平面坐标系内的数值.因此,首先需要将各半径处的叶切面二维平面型值点还原到对应的三维空间坐标系中,就是将各切面对应“缠绕”到与桨毂共轴线的圆柱面上去.对于船用螺旋桨型值点从平面局部坐标系到空间全局坐标系的坐标变换公式,张宏伟等给出了详细推导过程[2],这里简述该数学模型的建立方法并直接引用其推导结果.如图2所示,R i为某一叶切面对应半径,OH为基线,φ为螺距角,θ为纵斜角,因为通常情况下桨叶都向后倾斜,所以此处的纵斜角就是基本参数中的后倾角.坐标系OXYZ是全局坐标系,OXY平面与轮毂平面平行.O1X1Y1Z1坐标系与OXYZ平行,O1点为基线与圆柱面的交点.坐标系O2X2Y2Z2中,O2点为螺旋线与叶切面的切点,O2Z2轴经过叶切面厚度处.O2UVW坐标系的规定如图2中所示(U轴垂直于纸面,故在图中未标出),该坐标系可以通过旋转与O2X2Y2Z2坐标系重合.M 为叶切面轮廓上任意一点,A 点为O 1在圆柱底面的投影点,B 点为M 在圆柱底面的投影点.图2(b)为圆柱面展开而成的平面,其中M 1、A 1、B 1分别与图2(a)中的M 、A 、B 点相对应.Ψ为图2(a)中AB 所夹劣弧对应的圆心角,劣弧AB 的长度与图2(b)中线段A 1B 1的长度相等.图2 船用螺旋桨坐标变换原理图式(1)~式(3)为根据图2中几何模型推导出的坐标变换公式,可以将桨叶型值点由平面局部坐标转换成为空间全局坐标.式中L 为导边至最厚处的长度,即线段O 1O 2的长度.通过带入相关数据进行计算,即可完成坐标转换过程,得到各切面处型值点的三维空间坐标.()22cos cos sin cos i i X R Y Z L R φφφ=−+⎡⎤⎣⎦(1)()22sin cos sin cos i i Y R Y Z L R φφφ=−+⎡⎤⎣⎦(2)22sin cos sin tan i Z Y Z L R φφφθ=++− (3) 2.3 叶顶叶根型值点的计算对于AU 系列船用螺旋桨来说,二维图纸中的叶切面尺寸表包括从0.2R ~0.95R 共9个切面的数据,通过计算得到的三维型值点缺少0.95R 以上的叶稍部分数据和0.2R 以下至轮毂处的数据,故不能生成完整的桨叶曲面.这两部分缺失的型值点可用下述方法计算得出:将各叶切面叶面部分的两个端点数据提取出来,加上一个叶梢尖点坐标数据,采用NURBS 样条将这些点拟合成一条空间曲线[3],进而对该条曲线0.95R 至叶梢的曲线段离散成若干型值点,以此作为叶面叶梢部分的型值点;对于0.2R 以下至轮毂缺失的叶面部分,可添加一定半径的圆弧数据点,以实现叶面根部与轮毂间的平滑过渡,这样做符合加工图纸中的实际要求.叶背曲面的情况和叶面曲面处理方法完全相同.这样就有了决定桨叶表面形状的所有空间型值点. 2.4 桨叶的光顺从几何造型的角度来说,计算出所有的空间型值点,就可以得到满足造型所需的全部数据信息.但是,从船用螺旋桨设计和加工的实际要求出发,造型结果必须满足对工件表面光滑程度的要求,因此,允许在一定范围内对其表面进行光顺处理.光顺后生成的曲面会与光顺前的空间型值点产生偏离,必须对其偏离程度进行检验以确保精度.2.5 生成三维模型分别拟合出叶面和叶背曲面之后,将叶片进行缝合、填充,再生成一个轮毂.然后通过圆周阵列的方法,围绕轮毂生成数个完全相同的桨叶.通过上述五个环节,就基本完成了船用螺旋桨的参数化造型工作.当然,还可以根据实际需要,对叶面与叶背曲面交界处进行圆角处理,构造其它细节特征.3 二次开发功能模块设计本文在UG 基础上进行二次开发定制专用功能模块.UG 作为大型通用CAD/CAE/CAM 集成化软件之一,目前广泛应用于各个行业中[4].UG 不是针对特定产品开发出的专用软件,因此难以很好地应对船用螺旋桨造型方面的工作需求,从而导致建模过程操作繁冗复杂,效率低下.如果以UG 软件为平台开发出专用模块,则可在很短的时间内完成建模工作.本文设计的功能模块用户界面如图3所示.该对话框通过UG/Open UIStyler 创建.图3 船用螺旋桨建模功能模块界面在用户界面首先选择船用螺旋桨类型,再输入螺旋桨直径、螺距、盘面比这些参数,单击“生成单个叶片型值点”按钮,程序就会自动调用对应的UG/Open API 函数,通过后台计算,生成所有二维和三维型值点数值.与此同时,程序后台会将数据保存至本地磁盘,用户可以根据需要,对指定目录下存放的数据文件进行修改.经核对无误后,单击“生成螺旋桨立体模型”按钮,程序会自动读取本地磁盘内的数据文件,Z YX O Z 2Z 1 X 1Y 1 X 2Y 2O 2 O 1 R 1 Z 2 Y 2Y 1Z 1 O 1 O 2M 1A 1 B 1V W A H B M (a)(b) Ψ θ φ完成三维模型的创建工作.图4中示意了桨叶叶面的构造过程,它包括三维型值点的生成、各切面型值点曲线的产生、叶顶曲线的补充以及光顺后的曲面生成几个部分.如2.4节中所述,为了保证最终生成的表面满足精度要求,需要对光顺后的曲面进行误差分析.将光顺前的三维型值点与光顺后生成的曲面导入Imageware 软件,该软件会计算出各型值点到曲面的距离,以各点距离中的最大值,作为误差进行精度评估.图5中显示的桨叶所属船用螺旋桨直径为4.74m ,根据比较结果可看出,光顺后生成的曲面与光顺前三维型值点的偏离值分布在4.8×10-4mm 到-5.26×10-4mm 之间.一般认为,造型精度应该比加工精度至少高一个数量级,参考国标中船用螺旋桨的加工精度要求[5],对于直径为4.74m 的船用螺旋桨来说,由于光顺产生10-4mm 数量级的偏离误差完全能够满足造型精度的要求.图4 桨叶叶面的生成过程图5 Imageware 中显示的比较结果图6为在选择不同参数下分别生成的船用螺旋桨三维模型,这里轮毂部分用一个空心圆锥体来表示.实际上也可以根据需要,将轮毂设计成其它形式.图6 不同参数时生成的船用螺旋桨建模过程中用到的UG 主要函数及功能如下:UF_STYLER_ask_value ( ):获取用户界面中输入的参数值;UF_CURVE_create_point ( ):根据坐标值在UG 中生成点;UF_MODL_create_fitted_spline ( ):通过型值点拟合样条曲线;UF_CURVE_smooth_spline_data ( ):光顺样条曲线;UF_MODL_create_thru_curves ( ):依次通过曲线串生成曲面.4 结论本文通过详细介绍船用螺旋桨的几何参数和建模流程,系统阐述了船用螺旋桨的参数化建模方法,主要步骤包括二维型值点的计算、型值点的坐标转换、叶顶叶根型值点的计算和桨叶的光顺,最终生成三维模型.并在UG 软件基础上,开发出专用的参数化造型功能模块.只需在用户界面上选择和输入相关参数信息,就可以快速生成船用螺旋桨的三维模型,经检验其精度远高于加工要求.该模块操作简单,功能实用,大大提高了船用螺旋桨的建模效率.参考文献:[1] 盛振邦, 刘应中. 船舶原理[M]. 上海: 上海交通大学出版社, 2004.[2] 张宏伟, 王树新, 侯巍, 等. 螺旋桨三维建模方法研究[J]. 机床与液压, 2006(5): 60-62.[3] 施法中. 计算机辅助几何设计与非均匀有理B 样条[M].北京: 高等教育出版社, 2001.[4] 侯永涛, 丁向阳. UG/Open 二次开发与实例精解[M]. 北京: 化学工业出版社, 2007.[5] GB 12916-91. 船用金属螺旋桨技术条件[S]. 北京: 中国标准出版社, 1992.类型:MAU4-40 直径:4m 螺距:3m 盘面比:0.4 类型:MAU5-80 直径:4m 螺距:4m盘面比:0.8类型:MAU6-55直径:4m 螺距:4m 盘面比:0.55 (a)各叶切面 空间型值点(b) 各叶切面型值点连成的曲线 (c) 补充缺失部分后所有叶切面曲线(d) 生成的叶面曲面(带光顺)。