NBR特性配方

丁腈橡胶的详细分析

3.9 丁腈橡胶与改性丁腈橡胶3.9.1 丁腈橡胶概述丁二烯-丙烯腈橡胶(acrylonitrile-butadiene rubber)是丁二烯与丙烯腈两种单体经乳液聚合而得的共聚物,简称丁腈橡胶(NBR)。

NBR于1930年由德国Konrad和Thchunkur研制成功,1937年由德国I.G. Farben公司首先实现了工业化生产。

NBR的丙烯腈含量为15%~53%,分为低腈、中腈、中高腈、高腈、极高腈五个等级。

在市售商品中,丙烯腈含量在31%~37%的NBR占总NBR的40%,尤其是丙烯腈含量为33%的NBR居多数[1]。

NBR的基本特点包括[2]:(1)NBR是非结晶性无定型聚合物,生胶强度较低,须加入补强剂才具有使用价值。

丙烯腈质量分数较高的NBR有助于提高硫化胶的强度和耐磨性,但会使弹性下降。

(2)耐油是NBR最突出的特点,NBR含有极性腈基,对非极性或弱极性的矿物油、动植物油、液体燃料和溶剂等化学物质有良好的抗耐性。

丙烯腈质量分数愈高,耐油性愈好。

(3)耐热性优于NR、SBR和CR,可在120℃的热空气中长期使用。

(4)耐寒性、耐低温性较差,丙烯腈质量分数愈高,耐寒性愈差。

(5)气密性较好,在通用橡胶中仅次于IIR。

(6)耐热氧老化、日光老化性能优于NR。

(7)NBR的介电性能较差,属半导体橡胶。

NBR具有二烯类橡胶的通性,可采用与NR、SBR等通用橡胶相同的方法加工成型,常用的硫化体系为硫磺、过氧化物和树脂硫化体系等。

NBR因其优异的耐油性能,广泛用于制备燃料胶管、耐油胶管、油封、动态和静态用密封件、橡胶隔膜、印刷胶辊、胶板、橡胶制动片、胶粘剂、胶带、安全鞋、贮槽衬里等各种橡胶制品,涉及汽车、航空航天、石油开采、石油化工、纺织、电线电缆、印刷和食品包装等诸多领域[1]。

NBR分子主链上存在不饱和双键,影响了它的耐热、耐天侯等化学稳定性。

为了使NBR 性能更符合不同用途制品的要求,国内外相继开发出具有特殊性能的NBR新品种,如氢化丁腈橡胶、羧基丁腈橡胶、粉末丁腈橡胶、液体丁腈橡胶等,以及与不同橡胶共混、橡塑并用等来改善丁腈橡胶的综合性能,使得NBR产品系列化、功能化、高档化。

NBR橡胶的配方设计精选文档

N B R橡胶的配方设计精选文档TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-NBR密封件配方设计一、常用橡胶用途及性能:1051 丙烯晴含量 41% ML75 SG 稍污染型1052 丙烯晴含量 33% ML50 SG 非污染型1053 丙烯晴含量 29% ML60 SG 非污染型1052M30丙烯晴含量33% ML30 SG 非污染型DN223丙烯晴含量 33%ML 35 SG非污染型丙烯晴含量 50% ML75 SG非污染型1965 丙烯晴含量 19% ML65 SG 非污染型DN401丙烯晴含量 18% ML78 SG 非污染型1043丙烯晴含量 29%ML 80 SG稍污染型N230SL丙烯晴含量 35% ML42 SG 非污染型N260S丙烯晴含量 15% ML62 SG 非污染型1052M40丙烯晴含量 33% ML40 SG 非污染型特性:1、ACN↑耐油性好,非极性或弱极性矿物油,植物油,液体燃料和有较高的稳定性。

2、耐热性优于NR SBR CR 可在120℃下长期使用。

3、属半导体材半料。

4、耐油与压缩永久变形平衡,耐油性与电性能平衡。

5、丙烯晴含量对NBR分类:ACN% 43%以上极高ACN%NBR36-42%以上高31-35% 中高25-30 中24%以下低总结:ACN%越高,耐油性愈好耐热性改善,但TG差,ACN%越低,低温性好,但耐油偏差。

且ML会升高,压缩永久变形好。

一般ACN%在29%可过F17.过F19 须用1965或DN401生胶。

二、共聚物组成(ACN含量)对NBR的影响.项目ACN含量特点密度低→→→高大加工性(流动性)低→→→高良好硫化速度低→→→高快定伸应力、拉伸强度低→→→高大硬度低→→→高大耐磨性低→→→高良好永久变形低→→→高大耐油性低→→→高良好耐化学药品性低→→→高良好耐热性低→→→高良好和极性聚合物的相容低→→→高大弹性低→→→高小耐寒性低→→→高差透气性低→→→高差和增塑剂操作油的相容低→→→高差三、硫化体系一般NBR配方采用半有效硫化体系,例如:TT/CZ,这种硫化体系,具有耐热性较好的效果,SUL/TS压缩歪和焦烧最优。

丁腈橡胶双硫化体系配方

丁腈橡胶双硫化体系配方丁腈橡胶是一种重要的橡胶材料,它具有良好的耐油、耐溶剂和耐热性能。

然而,由于其在加工过程中容易发生黏结和老化等问题,常常需要采用双硫化工艺来改善其性能。

下面是一个丁腈橡胶双硫化体系配方的详细介绍:一、原材料列表:1.丁腈橡胶:100份2.黄石硫:2-4份3.硫化剂:1-2份4.促进剂:0.5-1.5份5.活性剂:0.1-0.5份6.防老剂:1-3份7.填料:50-100份8.润滑剂:1-2份9.活性硅:1-2份二、配方分析:1.黄石硫是丁腈橡胶双硫化体系中最为重要的硫化剂之一,可以提供硫原子,参与丁腈橡胶的双键硫化反应,提高橡胶的硬度和强度。

2.硫化剂是加快硫化反应速度的关键成分,通常使用苯丙硫醇等化合物。

3.促进剂主要是用于促进硫化反应的进行,通常使用双(4-苯基)苯酚、4,4'-二(dimethylamino)二苯甲酮等化合物。

4.活性剂主要作用是改善硫化性能,防止黏结,常使用镁氧化物、锌氧化物等化合物。

5.防老剂可以延长橡胶材料的使用寿命,通常使用2-mercaptobenzimidazole等化合物。

6.填料可以增加橡胶材料的硬度和强度,常用的填料有碳黑、滑石粉、硅灰石等。

7.润滑剂可以改善橡胶的加工性能和机械性能,常用的润滑剂有硬脂酸、蜡等。

8.活性硅可以改善橡胶的流动性和分散性,从而提高橡胶制品的质量。

三、配方操作:1.首先将丁腈橡胶加入混合机中,搅拌均匀。

2.将黄石硫、硫化剂、促进剂、活性剂、防老剂、填料、润滑剂、活性硅依次加入混合机中,每加入一个成分就要充分混合均匀,避免不均匀导致产品质量下降。

3.把混合好的橡胶料放入压延机中,通过压延处理使其形成所需形状。

4.将压延好的材料放入硫化罐中加热硫化,使其硫化反应进行,产生所需橡胶材料。

通过以上丁腈橡胶双硫化体系配方的详细介绍,相信读者已经了解了其中每一个成分的作用和操作步骤。

这一配方可以使丁腈橡胶材料的性能得到有效提高,同时具有一定的实用性,也可以为橡胶加工业提供有益的参考。

NBR橡胶的配方设计

N B R橡胶的配方设计Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998NBR密封件配方设计一、常用橡胶用途及性能:1051 丙烯晴含量 41% ML75 SG 稍污染型1052 丙烯晴含量 33% ML50 SG 非污染型1053 丙烯晴含量 29% ML60 SG 非污染型1052M30丙烯晴含量33% ML30 SG 非污染型DN223丙烯晴含量 33%ML 35 SG非污染型丙烯晴含量 50% ML75 SG 非污染型1965 丙烯晴含量 19% ML65 SG 非污染型DN401丙烯晴含量 18% ML78 SG 非污染型1043丙烯晴含量 29%ML 80 SG稍污染型N230SL丙烯晴含量 35% ML42 SG 非污染型N260S丙烯晴含量 15% ML62 SG 非污染型1052M40丙烯晴含量 33% ML40 SG 非污染型特性:1、ACN↑耐油性好,非极性或弱极性矿物油,植物油,液体燃料和有较高的稳定性。

2、耐热性优于NR SBR CR 可在120℃下长期使用。

3、属半导体材半料。

4、耐油与压缩永久变形平衡,耐油性与电性能平衡。

5、丙烯晴含量对NBR分类:ACN% 43%以上极高ACN%NBR36-42%以上高31-35% 中高25-30 中24%以下低总结:ACN%越高,耐油性愈好耐热性改善,但TG差,ACN%越低,低温性好,但耐油偏差。

且ML会升高,压缩永久变形好。

一般ACN%在29%可过F17.过F19 须用1965或DN401生胶。

二、共聚物组成(ACN含量)对NBR的影响.项目ACN含量特点密度低→→→高大加工性(流动性)低→→→高良好硫化速度低→→→高快定伸应力、拉伸强度低→→→高大硬度低→→→高大耐磨性低→→→高良好永久变形低→→→高大耐油性低→→→高良好耐化学药品性低→→→高良好耐热性低→→→高良好和极性聚合物的相容低→→→高大弹性低→→→高小耐寒性低→→→高差透气性低→→→高差和增塑剂操作油的相容低→→→高差三、硫化体系一般NBR配方采用半有效硫化体系,例如:TT/CZ ,这种硫化体系,具有耐热性较好的效果,SUL/TS压缩歪和焦烧最优。

丁腈橡胶配方技术(一)

丁腈橡胶配方技术(一)一.NBR 的基本性能丁腈橡胶(NBR )作为一种典型的耐油橡胶, 广泛用于制作耐油胶管、动、静态橡胶密封垫、“O”型圈、胶带、胶辊、橡胶隔膜等制品。

丁腈橡胶(NBR )可采用与天然橡胶、丁苯橡胶等通用橡胶相同的方法加工成型, 并具有可用硫黄硫化的二烯类橡胶的通性。

此外, 丁腈橡胶(NBR )按其丙烯腈含量、门尼粘度不同又有许多品种, 可根据所要求的耐热性、耐寒性、耐油性、物理机械性能以及加工方法灵活选用。

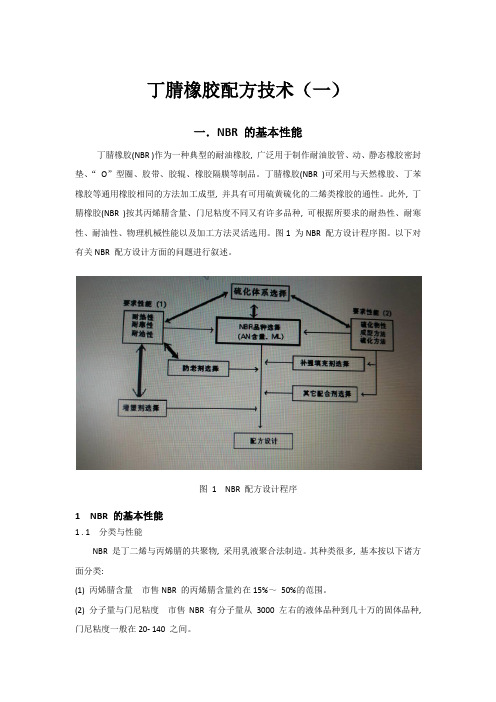

图1 为NBR 配方设计程序图。

以下对有关NBR 配方设计方面的问题进行叙述。

图1NBR 配方设计程序1NBR 的基本性能1 . 1分类与性能NBR 是丁二烯与丙烯腈的共聚物, 采用乳液聚合法制造。

其种类很多, 基本按以下诸方面分类:(1) 丙烯腈含量市售NBR 的丙烯腈含量约在15%~50%的范围。

(2) 分子量与门尼粘度市售NBR 有分子量从3000 左右的液体品种到几十万的固体品种, 门尼粘度一般在20- 140 之间。

(3) 聚合温度根据NBR 的聚合温度不同分为热、冷聚合胶两种, 目前除了用于胶粘剂等的特殊品种外, 基本都是冷聚合胶种。

(4) 防老剂种类根据所添加的防老剂的污染性, 分为污染、微污染和无污染型胶种。

(5) 所用第三单体及其种类市售品有使用二乙烯基苯、甲基丙烯酸、丙烯酸作为第三单体的NBR 品种。

(6) 聚合物状态一般为块状(胶包) , 也有粒状和粉末状品种, 而低分子量的为液状。

(7) 并用聚合物有与氯乙烯并用称为聚合混合物的NBR 并用胶品种。

丙烯腈含量对NBR 性能的影响极大,因此通常按丙烯腈含量对NBR 进行分类(见表1)。

表2 为丙烯腈含量对NBR 诸性能的影响。

表3 为NBR 的热力学性能与电性能。

表1NBR 按丙烯腈含量分类表2丙烯腈含量对NBR 性能的影响丙烯腈含量低丙烯腈含量高密度大胶料硫动性好硫化速度快定伸应力大拉伸强度大硬度高耐磨耗性好永久变形大耐油性好耐热性好与极性聚合物的相溶性大大回弹性好耐寒性小透气性大与增塑剂操作油的相溶性。

丁腈橡胶的配方

丁腈橡胶的配方

丁腈橡胶是一种性能强大且广泛应用的橡胶材料,它具有优异的机械强度、化学稳定性和高耐磨性等特点,已经在许多领域得到了广泛的应用。

越来越多的企业和研究机构开始重视丁腈橡胶的研究和开发,以满足市场不断变化的需求。

丁腈橡胶的配方是研究者不断探索的重要方向之一。

不同的配方会影响丁腈橡胶的性能,因此设计优秀的配方是保证丁腈橡胶性能的关键。

以下是一些常用的丁腈橡胶配方的组分和比例:

1. 丁腈橡胶(40-60%):作为主要组分,负责赋予橡胶优异的机械性能和耐磨性;

2. 炭黑(10-30%):增加橡胶的硬度、强度和耐磨性;

3. 片状填料(5-10%):如石棉、云母等,主要用于调整橡胶的流动性和加工性,也可以增加橡胶的耐高温性;

4. 硬度调节剂(2-5%):如氧化镁、二氧化硅等,用于调节橡胶的硬度和弹性模量;

5. 加工助剂(2-5%):如硫化剂、促进剂等,用于促进橡胶的硫化反应,提升橡胶的硫化速度和质量;

6. 稳定剂(1-3%):如防老剂、抗氧化剂等,用于保护橡胶不受环境影响和延长橡胶寿命。

通过合理地调配上述组分和比例,可以制备出具有不同特性的丁腈橡胶。

例如,增加炭黑的用量可以使丁腈橡胶更为耐磨,增加片状填料的用量可以增加丁腈橡胶的耐高温性,加入稳定剂可以延长丁腈橡胶的使用寿命等。

总的来说,丁腈橡胶的配方是非常重要的,它对橡胶的性能和应用有着至关重要的影响。

在配方设计时,需要根据具体的需求和使用环境调整组分和比例,不断探索优质的丁腈橡胶配方,以满足市场和客户的需求,推动丁腈橡胶的应用和发展。

nbr保温材料 发泡 配方

nbr保温材料发泡配方

NBR(丁腈橡胶)是一种常用的合成橡胶,具有良好的耐油、耐磨、耐寒性能。

NBR保温材料通常是通过在NBR中引入发泡剂以制成泡沫形式,提供优越的隔热和隔音性能。

以下是一种可能的NBR 保温材料的发泡配方的主要组成部分:

NBR橡胶基料:NBR橡胶是主要的基料,具有优异的耐油、耐磨和耐寒性能。

它提供保温材料所需的柔韧性和弹性。

发泡剂:发泡剂是用于在NBR基料中产生气泡,形成泡沫结构的关键成分。

常用的发泡剂包括氮气、二氧化碳等。

交联剂:为了提高泡沫的稳定性和耐久性,通常需要添加交联剂,促使橡胶分子之间形成交联结构。

稳定剂:稳定剂可以帮助防止发泡剂过早释放,保持泡沫的结构和性能。

抗氧化剂:为了防止氧化和老化,抗氧化剂常常添加到NBR保温材料中,以延长其使用寿命。

硬化剂:硬化剂可以调整NBR橡胶的硬度和强度,以适应不同的应用需求。

润滑剂:润滑剂有助于材料的加工和处理过程,确保在制备过程中不会出现过多的摩擦和粘附。

填料:有时会添加一些填料,如纤维、颗粒等,以改善泡沫的结构、强度和导热性能。

这只是一种可能的配方示例,具体的配方可能会根据应用、要求和制备工艺的不同而有所变化。

在实际应用中,为了获得理想的性能,可能需要进行多次试验和优化。

同时,要确保所使用的化学成分符合相关的安全和环保标准。

1。

丁腈橡胶

丁二烯和丙烯腈的共聚物

01 性能

03 主要用途 05 发展分析

目录

02 NBR性能 04 的并用 06 制作加工

07 粉末NBR

09 划分标准

目录

08 配方设计

丁腈橡胶(NBR),是由丙烯腈与丁二烯单体聚合而成的共聚物,主要采用低温乳液聚合法生产,耐油性极 好,耐磨性较高,耐热性较好,粘接力强。其缺点是耐低温性差、耐臭氧性差,绝缘性能低劣,弹性稍低。

丁腈胶最大的用途是生产耐油胶管及阻燃输送带,其消耗量约占总消费量的50%;其次是密封制品,其中约 半数为汽车密封制品;在电线电缆、胶粘剂、印刷和箱包制品等方面也有应用。另外,丁腈橡胶与其他材料共混 改性成为研究热点。利用动态硫化技术等技术,可以制备丁腈胶/聚氯乙烯、丁腈胶/聚丙烯、丁腈胶/乙丙胶、丁 腈胶/聚苯乙烯、丁腈胶/氯磺化聚乙烯、丁腈胶/聚酰胺、丁腈胶/丁基胶等共混产品,其中丁腈胶/聚氯乙烯共混 胶用途最广泛,主要应用于电线电缆行业。随着通讯业快速发展,在海底电缆领域对乙丙胶/聚丙烯有较强竞争力。 目前国内有近万家电线电缆企业,每年丁腈胶/聚氯乙烯消耗量很大。另外,该共混胶还可以用于油管和燃油管外 层胶、汽车防水密封件和模压零件、发泡绝热层、胶圈、防护涂层等方面。

丁腈橡胶虽然具有优良的物理机械性和加工性能,但长期在在酸性汽油和高温(150℃)环境中使用性能不 如氟橡胶和丙烯酸酯橡胶,为此开发出性能优异的氢化丁腈橡胶(HNBR)。此外,还开发了具有极超耐寒性和 高纯度丁腈橡胶及羧基丁腈橡胶(XNBR)等。

NBR性能

基本性能

一般性能

丁腈橡胶是浅褐色的弹性体,分子量为70万左右,由于强极性CN基团,所以对脂肪烃油类和汽油具有极好 的稳定性。并且根据ACN含觉不同划分:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

55 液体古马龙

伸长率

240 DOP

15 DOP

5 DOP

永变

0 防A

1.5 醋酸氯乙烯树脂

40 白炭黑

硬度

58 155℃×15分

硫化油膏

老化后100℃× 144h

拉伸

16.6 拉伸

19.6 拉伸

拉伸

13.5 伸长率

540 伸长率

605 伸长率

伸长率

365 弹回率%

49 硬度

74 硬度

脆性温度

—70℃未断 硬度

10 耐酸系数40%H2SO4×25h

耐热系数20%NaOH×24h

0.961 0.856

11.9 耐油性(汽油室温×24h) 重量增加3.4%

476

16 70 0.715

1.15 0.295 1.03

100 5

1.5 0.15

1.5 3.4

3 100

15

耐寒

低压缩变形

耐磨耐屈挠

低硬度

NBR-18

5 氧化锌 2 硬脂酸 2.5 硫黄 1.37 DM 0.3 TT 1 防D 10 酚醛树脂K-6 8 陶土 30 硬质炭黑

耐热

100 JSR N-41 3 氧化锌

1.5 硬脂酸 0.5 硫黄 1.2 DM 2.5 TT

2 防D 10 氧化镁 150 酚醛树脂

5

40 耐热系数130℃×24h

0.971

—45℃耐寒系数

0.83

压缩形变100 ℃×70h %

60 永变 12 磨耗cm3/1.61km

在ATSM3号 20 油中重量变

化%

0.1553

低硬度

高硬度

100 Chemigum N-6 5 氧化锌 1Βιβλιοθήκη 硬脂酸2.5 硫黄 1 DM

0.5 TT 5 古马龙

50 DBP 30 三乙醇胺 20 白炭黑

6.2

690 155℃×45分 26 拉伸

伸长率

100 5

0.5 1.75

1.5 0.75

10 20

2 100

17.7

560

—4.7

硬度

85

NBR各种特性配方

NBR-26 氧化锌 硬脂酸 硫黄 DM D 防D DOP 松焦油 混气炭黑

耐油

喷雾炭黑

轻钙 143×25分

拉伸

伸长率

永变 硬度 老化系数(70℃×48h) 耐油膨胀率(重量%) 变压器油(室温×48h) 机油(室温×48h) 机油:苯(3:1)(室温× 24h)

耐热油、酸、碱 100 JSR N-41

100 Hycar 1042

100 NBR-40

100 N-230

氧化锌

5 氧化锌

5 氧化锌

8 氧化锌

DCP

1.5 硬脂酸

1 硬脂酸

1.5 硬脂酸

N770

60 TT

2 硫黄

3.5 硫黄

已二酸二丁酯

30 CZ

1 DM

2.5 DM

150℃×40分

硫黄

0.5 防D

2 促TS

拉伸

8.8 N770

65 白炭黑