设计篇2-转角效应

设计篇2-转角效应

圖3、流動時的流道剪切率分佈剖面

圖4、流動時的流道溫度分佈剖面

3

圖5、流動時的流道塑料黏度分佈剖面

圖6、流動差異

圖7、分析流道溫度分怖

圖8、Moldex分析流道剪切率分怖

4

材料與厚度對轉角效應的影響

由流動剪切率及溫度改變所造成的轉角效應, 由流動剪切率及溫度改變所造成的轉角效應,若使用的材料對剪切率或溫度較 敏感則轉角效應則會越明顯, 敏感則轉角效應則會越明顯,以下就對不同的剪切率及不同的成品厚度做以下 分析試驗 : (1) 對剪切率及溫度敏感材料在材料庫之中選擇一支溫度及剪切率對黏度影響 較大的塑料( 9),自行繪製一模八穴模型得到圖(10)結果內外側流動差異大 較大的塑料(圖9),自行繪製一模八穴模型得到圖(10)結果內外側流動差異大

圖2、轉角的微量 流動差異 2

(2)剪切率與磨擦生熱 (2)剪切率與磨擦生熱

塑料在流動的過程中會與模壁會有磨擦產生,使流道外側塑料(固化層除外) 塑料在流動的過程中會與模壁會有磨擦產生,使流道外側塑料(固化層除外)的 剪切率升高( 因為剪切率的影響使得塑料溫度外側比中心溫度高圖(4), 剪切率升高(圖3) ,因為剪切率的影響使得塑料溫度外側比中心溫度高圖(4), 而影響了流道內外的塑料黏度分佈圖(5), 而影響了流道內外的塑料黏度分佈圖(5),因為這樣的磨擦效應影響使得塑料在 第一個流道轉角便會出現快慢的分別,熱融膠在轉角內側以較快的速度流動, 第一個流道轉角便會出現快慢的分別,熱融膠在轉角內側以較快的速度流動, 是以Moldex 而經過第二轉角後則出現兩模穴的流動差異圖(6)。 (7)、 (8)是以Moldex模 而經過第二轉角後則出現兩模穴的流動差異圖(6)。圖(7)、圖(8)是以Moldex模 流分析軟體來驗證此一現象, 流分析軟體來驗證此一現象,並得到以下流道溫度分佈與流道剪切率分佈的分 析結果,證明了轉角效應的發生原因。 析結果,證明了轉角效應的發生原因。

设计心理学2知识点总结

设计心理学2知识点总结设计心理学2是关于人类认知和感知在设计领域的应用的一门学科。

它涵盖了许多重要的知识点,下面是对设计心理学2中的关键知识点进行的总结。

1. 色彩心理学色彩在设计中起着至关重要的作用。

不同的颜色可以引起人们不同的情绪和反应。

例如,红色往往与激情和能量相关联,蓝色则与冷静和信任有关。

设计师需要了解不同色彩的心理效应,并根据设计目标选择合适的颜色方案。

2. 印象理论印象理论是人们对事物形成的主观印象的研究。

在设计中,人们往往根据外观和感知来评价产品或服务的质量和可信度。

设计师需要通过精心的设计来塑造用户对于产品的积极印象,从而提高用户体验和产品价值。

3. 心理学原则设计心理学2涵盖了许多心理学原则,如近似性、闭合性、对称性和连接性等。

这些原则描述了人们在感知和认知中的偏好和倾向。

设计师可以应用这些原则来创建清晰、简洁和易于理解的设计,从而提供更好的用户体验。

4. 用户体验设计用户体验设计是以用户为中心的设计方法。

它关注用户的需求、期望和行为,并通过用户研究和测试来改善产品或服务的设计。

设计者应注重用户体验,通过易用性和可访问性等方面的考虑来提高设计的效果。

5. 信息架构信息架构是指组织、结构化和呈现信息的过程。

好的信息架构可以帮助用户快速、轻松地找到所需的信息。

设计师需要理解用户的信息需求和行为,并根据这些需求来设计和构建有效的信息架构。

6. 响应设计响应设计是指根据不同的设备和屏幕尺寸进行设计和开发的方法。

在今天的多设备环境中,设计师需要设计灵活、响应式的界面,以适应不同设备和屏幕的需求,并提供一致的用户体验。

7. 用户测试用户测试是一种评估和验证设计的方法。

通过与真实用户进行互动和观察,设计师可以了解用户对设计的反应和体验,并根据测试结果进行改进。

用户测试对于提高设计的效果和用户满意度非常重要。

8. 可访问性设计可访问性设计是指设计师为所有用户提供可访问和可用的产品或服务的方法。

转角和挠度的关系的新表述

转角和挠度的关系的新表述标题:转角和挠度:重新诠释二者之间的关系导言:转角和挠度是结构工程领域中重要的概念。

本文旨在重新审视和解释转角和挠度之间的关系,并探讨其在实际工程中的应用。

通过深入研究这两个概念的多个方面,我们将能够更好地理解它们之间的联系,并为工程师提供有价值的见解和指导。

第一部分:转角的定义和特性转角是指两个杆件或构造物之间的夹角,用于描述结构体的转动能力。

它是一个关于杆件的几何属性,对结构的弯曲刚度和变形具有重要影响。

本节将介绍转角的定义、测量方法和主要特性,例如正转角、负转角和停转。

第二部分:挠度的定义和性质挠度是指结构在受力作用下的弯曲变形程度。

它是结构工程中常用的性能指标之一,用于评估结构的刚度和变形能力。

本节将详细介绍挠度的定义、计算方法和与转角之间的关系。

还将探讨挠度对结构安全性和可靠性的影响,并解释挠度的限制条件。

第三部分:转角和挠度的关系本节将深入研究转角和挠度之间的关系,并探讨它们在结构分析和设计中的应用。

首先,我们将讨论转角与挠度之间的数学关系,如转角与挠度的导数关系和切线刚度的定义。

然后,我们将介绍转角和挠度对结构强度、稳定性和动力响应的影响。

最后,我们将通过实际案例展示如何利用转角和挠度进行结构优化和性能改善。

第四部分:结构工程中的转角和挠度应用本节将探讨转角和挠度在结构工程中的实际应用。

我们将介绍如何通过转角和挠度评估结构的可靠性和安全性,以及在不同工况下如何控制结构的转角和限制挠度。

此外,我们将讨论转角和挠度的优化设计方法,如挠度控制、挠度补偿和装配预应力等,以实现结构的性能增强和降低灵敏度。

总结与回顾:转角和挠度是结构工程中至关重要的两个概念,它们对结构的稳定性、可靠性和性能具有重要影响。

通过本文的探讨,我们重新诠释了转角和挠度之间的关系,并深入研究了它们的定义、计算方法和特性。

在结构分析和设计中,合理应用转角和挠度的概念,可以帮助工程师更全面、深刻和灵活地理解结构行为,并提供指导结构优化和性能改善的有价值见解。

拐角效应

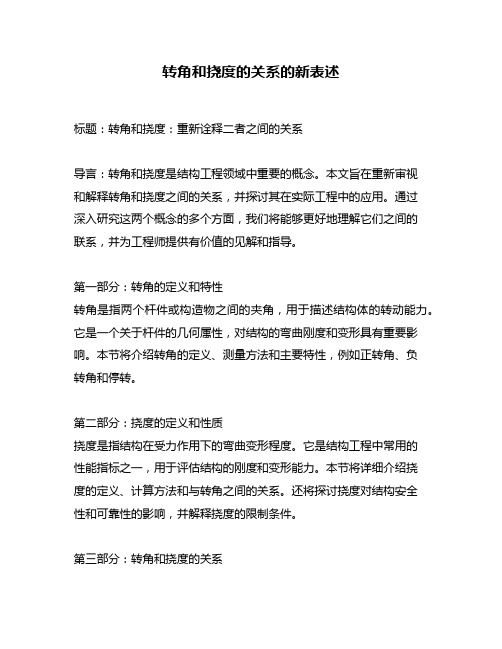

1.1.1 拐角效应拐角效应主要表现在源小区信号快速下降,目标小区信号很快上升,以致目标小区成为原小区的一个强干扰,导致UE收不到物理信道(RB)重配置消息,造成原小区信号质量快速下降而发生不能切换而掉话。

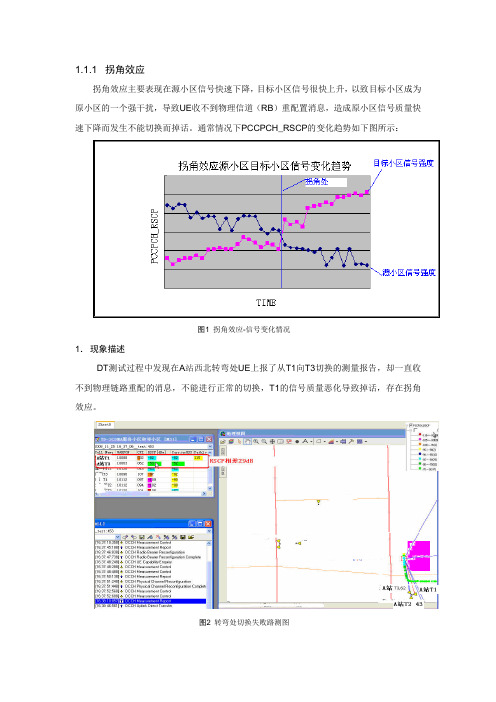

通常情况下PCCPCH_RSCP的变化趋势如下图所示:图1拐角效应-信号变化情况1.现象描述DT测试过程中发现在A站西北转弯处UE上报了从T1向T3切换的测量报告,却一直收不到物理链路重配的消息,不能进行正常的切换,T1的信号质量恶化导致掉话,存在拐角效应。

图2转弯处切换失败路测图2.原因分析图14中的标识处为高层住宅,在拐角处T1由于高层建筑的遮挡T1的信号强度迅速下降,T3的信号强度陡然增加,T3对T1形成较强的干扰,导致切换过程中UE不能正确解调物理信道重配置消息,T1信号质量急剧恶化,在转弯后UE保持了30S左右一直不能进行正常切换,最后发生掉话。

3.解决办法解决拐角效应的方法比较多,此处对不同的方法和相应的优劣说明。

调整小区间的切换参数,使得切换更容易触发。

比如,降低触发时间,减小迟滞;一般情况需要针对小区进行配置,这个参数的更改会导致该小区和其他小区(没有拐角效应的小区)的切换也更容易发生,可能会造成过多的乒乓切换。

配置一个正数的CIO,使目标小区更容易加入。

由于CIO只影响两个小区之间的切换行为,影响面相对较小。

但是在修改CIO时建议调整范围为-8~+8(-4db~4db),不宜配置过大,否则在两个小区的其他边缘产生乒乓切换或不能延迟切换的触发。

调整天线,使得目标小区的天线覆盖能够越过拐角,在拐角之前就能发生切换,或者使当前小区的天线覆盖越过拐角,从而避免拐角带来的信号快速变化过程,来降低掉话;在实际的实施过程中,由于天线工程参数的调整以及是否能越过拐角的判断过多的依赖于经验,使得这个方法的实施存在一定困难。

综合以上的措施,方法3是最好的解决办法,但在在天线调整实施不可操作的地方可以考虑方法2和方法1。

《2024年梁的挠度和转角问题分析》范文

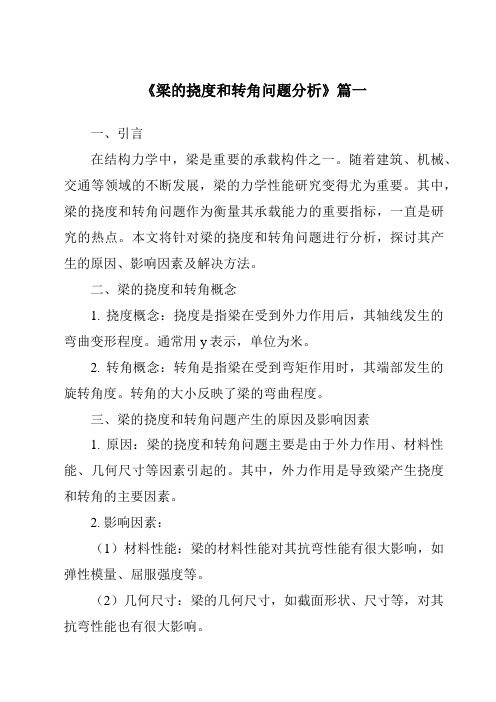

《梁的挠度和转角问题分析》篇一一、引言在结构力学中,梁是重要的承载构件之一。

随着建筑、机械、交通等领域的不断发展,梁的力学性能研究变得尤为重要。

其中,梁的挠度和转角问题作为衡量其承载能力的重要指标,一直是研究的热点。

本文将针对梁的挠度和转角问题进行分析,探讨其产生的原因、影响因素及解决方法。

二、梁的挠度和转角概念1. 挠度概念:挠度是指梁在受到外力作用后,其轴线发生的弯曲变形程度。

通常用y表示,单位为米。

2. 转角概念:转角是指梁在受到弯矩作用时,其端部发生的旋转角度。

转角的大小反映了梁的弯曲程度。

三、梁的挠度和转角问题产生的原因及影响因素1. 原因:梁的挠度和转角问题主要是由于外力作用、材料性能、几何尺寸等因素引起的。

其中,外力作用是导致梁产生挠度和转角的主要因素。

2. 影响因素:(1)材料性能:梁的材料性能对其抗弯性能有很大影响,如弹性模量、屈服强度等。

(2)几何尺寸:梁的几何尺寸,如截面形状、尺寸等,对其抗弯性能也有很大影响。

(3)支座条件:支座的约束条件、位置等也会对梁的挠度和转角产生影响。

(4)荷载类型及大小:荷载的类型、大小及分布情况也会对梁的挠度和转角产生影响。

四、梁的挠度和转角问题的分析方法1. 理论分析法:通过建立梁的力学模型,运用结构力学理论进行计算分析。

2. 实验法:通过实验手段,对梁进行加载、测量,得到其挠度和转角数据。

3. 数值模拟法:利用有限元等数值模拟软件,对梁进行模拟加载,得到其挠度和转角数据。

五、梁的挠度和转角问题的解决方法1. 优化设计:通过优化梁的几何尺寸、材料性能等,提高其抗弯性能,减小挠度和转角。

2. 加强支撑:增加支座的数量或提高支座的约束条件,以减小梁的挠度和转角。

3. 采用高强度材料:选用高强度、高弹性模量的材料,提高梁的抗弯性能。

4. 预应力技术:采用预应力技术,通过预加压应力来抵抗外力引起的弯矩,减小挠度和转角。

六、结论梁的挠度和转角问题是结构力学中的重要问题,对于保证结构的安全性和稳定性具有重要意义。

梁正截面 转角

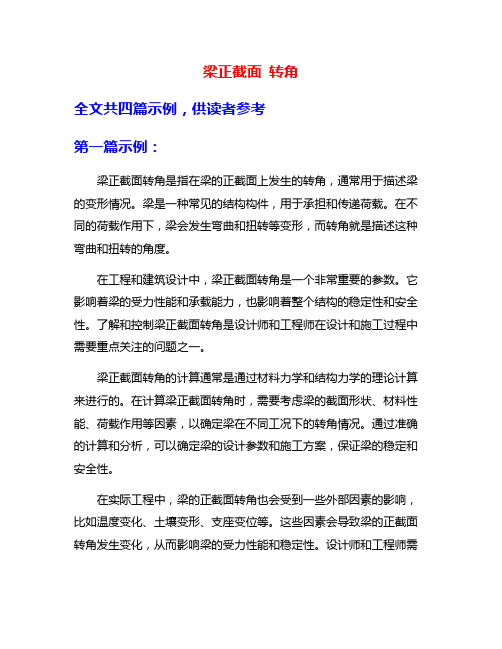

梁正截面转角全文共四篇示例,供读者参考第一篇示例:梁正截面转角是指在梁的正截面上发生的转角,通常用于描述梁的变形情况。

梁是一种常见的结构构件,用于承担和传递荷载。

在不同的荷载作用下,梁会发生弯曲和扭转等变形,而转角就是描述这种弯曲和扭转的角度。

在工程和建筑设计中,梁正截面转角是一个非常重要的参数。

它影响着梁的受力性能和承载能力,也影响着整个结构的稳定性和安全性。

了解和控制梁正截面转角是设计师和工程师在设计和施工过程中需要重点关注的问题之一。

梁正截面转角的计算通常是通过材料力学和结构力学的理论计算来进行的。

在计算梁正截面转角时,需要考虑梁的截面形状、材料性能、荷载作用等因素,以确定梁在不同工况下的转角情况。

通过准确的计算和分析,可以确定梁的设计参数和施工方案,保证梁的稳定和安全性。

在实际工程中,梁的正截面转角也会受到一些外部因素的影响,比如温度变化、土壤变形、支座变位等。

这些因素会导致梁的正截面转角发生变化,从而影响梁的受力性能和稳定性。

设计师和工程师需要在设计和施工过程中考虑这些外部因素,采取相应的措施来保证梁的正截面转角符合要求。

第二篇示例:梁正截面转角是指梁在承受荷载时发生的某个特定截面上的转角变形。

梁是工程结构中常用的构件,它通常用于承受水平和竖直加载。

在承受这些加载时,梁的截面上会发生变形,其中转角是一种常见的变形形式。

在工程设计中,对梁正截面转角的计算和分析是至关重要的,因为它关系到梁在运行过程中的稳定性和安全性。

梁正截面转角的计算是建立在梁理论基础上的,其中最常用的理论是梁的弯曲理论。

根据弯曲理论,梁在受到外力作用时,横截面上的各点会发生变形,其中最大的变形发生在截面处的最远点。

这个最大变形就是梁正截面的转角。

在计算转角时,需要考虑梁的几何形状、材料性质、荷载大小和加载方式等因素。

梁正截面转角的计算方法有多种,其中最常用的是基于弹性理论的方法。

根据弹性理论,梁在弯曲过程中的变形是可逆的,可以通过有限元分析等方法进行计算。

转角材料力学

转角材料力学

1 引言

转角材料力学是材料力学中的一个重要分支,涉及到结构中转角处的应变、应力分布和破坏分析,对于材料和结构的设计和分析具有重要的意义。

2 转角材料力学的基本概念

转角是指材料中遭受变形的突然转折处,通常是两个截面发生旋转的位置。

由于转角处的应力集中和应变不均匀性,容易导致裂纹产生和材料破坏。

3 转角处的应力分布

在转角处,应力状态是三维的,同时存在正应力、剪应力和法向应力。

由于体材料机械性能的不均匀性,转角处的应力分布是非常复杂的。

在计算转角处的应力时,需要采用力学和数学相结合的方法,进行模拟和分析。

4 转角处的破坏分析

对于材料和结构的破坏,通常是由于应力超过了材料的抗拉强度和拉伸极限而引起的。

在转角处,由于应力集中,材料的强度通常会变低,很容易引起断裂。

因此,在转角处的破坏分析是材料和结构设计中非常重要的一项内容。

5 转角材料力学的应用

转角材料力学在许多领域都有广泛的应用。

例如,在机械结构中,转角处的强度往往会成为结构设计的瓶颈;在航空航天领域,转角材

料力学的理论研究和应用能够提高航空器的安全性和可靠性。

6 结论

转角材料力学是材料力学中的一个重要分支,涉及到结构中转角

处的应变、应力分布和破坏分析。

在材料和结构设计中,对于转角处

的破坏分析和强度计算是非常重要的一项内容。

随着科技的不断发展,转角材料力学的理论研究和应用将会越来越广泛。

设计效应设置-概述说明以及解释

设计效应设置-概述说明以及解释1.引言1.1 概述设计效应是指在设计过程中,因设计选择或设计特征的影响而产生的效应。

这些效应可以是积极的,也可以是消极的。

设计效应设置是一种方法,通过合理设置设计要素,以实现一定的预期效果或目标。

在本文中,我们将探讨设计效应的概念、重要性及在不同领域的应用。

通过对设计效应的深入分析,我们可以更好地理解设计的力量,以及如何通过设计实现预期的影响和效果。

1.2 文章结构文章结构部分将会包括三个主要部分:引言、正文和结论。

在引言部分,我们将简要介绍设计效应的概念和重要性,以及本文的目的。

然后,我们将进入正文部分,这部分将详细讨论设计效应的概念、重要性和应用领域。

最后,我们将在结论部分对设计效应的作用进行总结,对设计效应对实践的影响进行讨论,并展望未来的设计效应研究的发展方向。

通过这样的文章结构,我们将全面探讨设计效应在不同领域中的作用和意义,为读者带来深入的理解和启发。

1.3 目的目的部分的内容主要是明确本文撰写的目的和意义。

通过深入探讨设计效应的概念、重要性和应用领域,旨在帮助读者更好地理解设计效应在各个领域中的作用和影响。

同时,通过对设计效应的研究和实践案例进行分析和总结,可以为未来设计效应的研究提供一定的启示和参考。

最终目的是推动设计效应在实践中的更广泛应用,并促进相关领域的发展和进步。

2.正文2.1 设计效应的概念设计效应是指在设计和实施研究实验或调查过程中出现的一种误差或偏差。

在社会科学领域,设计效应是指由于实验或调查设计的不完善而导致的结果扭曲或失真的现象。

设计效应可能源自实验设计的缺陷、样本选择的偏差、测量工具的不准确性等因素。

设计效应可以分为多种形式,例如选择偏差、测量偏差、实验条件的变化等。

选择偏差是指由于样本选择方式不合理导致的结果失真,比如使用方便抽样而非随机抽样可能导致结果的偏误。

测量偏差指的是由于测量工具的不准确性或主观性导致的结果扭曲,比如问卷调查中涉及主观评价的问题可能存在主观偏差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

9

圖1、傳統的流道 設計 1

轉角效應的產生

一般的自然平衡流道設計以相同的流動長度來控制各個模穴的流動平衡, 以微觀的角度可以將轉角效應所造成的流動差異分以下兩個原因: (1)微量的流動差異 塑膠在流道中經過轉角時會出現內外流動面微量的流動差異如圖(2)所 示:雖然在流道的加工上各穴的距離完全相同但是在流動時每一個轉角 已經產生些微的流動差異。

圖15、0.4mm模穴設定

圖16、外側流動較快

8

結論

經以上分析得到以下結論 1. 剪切稀化(Shear thinning)程度剪明顯之塑料,其轉角效應愈明顯;若塑 料黏度對剪切率不敏感,則 轉角效應亦隨之不明顯。 2. 在多模穴轉角效應的影響下,成品厚度較厚內側模穴流動較快; 3. 在多模穴轉角效應的影響下,成品厚度較薄,因為滯流現象流動情況 與厚件成品相反所致。

圖9、對溫度及剪切率敏感的材料

圖10、轉角效應明顯的流動波前圖

5

(2) 剪切率的升高對黏度影響不大的塑料(圖11),在材料庫之中選擇一 支剪切率對黏度影響不大的塑料,以相同的模形經分析後得到圖(12) 結果各模穴均勻流動

圖11、剪切率對黏度幾乎沒有影響的材料

圖12、均勻的流動

6

模穴數 成品厚度 流道厚度 元素數量

圖3、流動時的流道剪切率分佈剖面

圖4、流動時的流道溫度分佈剖面

3

圖5、流動時的流道塑料黏度分佈剖面

圖6、流動差異

圖7、分析流道溫度分怖

圖8、Moldex分析流道剪切率分怖

4

材料與厚度對轉角效應的影響

由流動剪切率及溫度改變所造成的轉角效應,若使用的材料對剪切率或溫度較 敏感則轉角效應則會越明顯,以下就對不同的剪切率及不同的成品厚度做以下 分析試驗 : (1) 對剪切率及溫度敏感材料在材料庫之中選擇一支溫度及剪切率對黏度影響 較大的塑料(圖9),自行繪製一模八穴模型得到圖(10)結果內外側流動差異大

塑膠模具流道系統轉角效應對多模穴精密成型的影響

前言:

為了因應電子產品大量生產以及成本壓力,一般成形業者都會以一模 多穴做為因應的對策,傳統的多模穴成形一般都以自然平衡的流道設 計如圖(1) 。雖然以相同的流道長度設計,但一般模具工程師在設計流 道時經常會忽略由流道轉角所產生的轉角效應,而產生令人不解的流 動不平衡,甚至有一些光學級的產品因為忽略了轉角效應的影響而造 成了50%的不良率,由此可見轉角效應對多模穴成品的影響相當大, 以下就概略介紹轉角效應的產生原因及解決方法 .

圖2、轉角的微量 流動差異

2

(2)剪切率與磨擦生熱

塑料在流動的過程中會與模壁會有磨擦產生,使流道外側塑料(固化層除外)的 剪切率升高(圖3) ,因為剪切率的影響使得塑料溫度外側比中心溫度高圖(4), 而影響了流道內外的塑料黏度分佈圖(5),因為這樣的磨擦效應影響使得塑料在 第一個流道轉角便會出現快慢的分別,熱融膠在轉角內側以較快的速度流動, 而經過第二轉角後則出現兩模穴的流動差異圖(6)。圖(7)、圖(8)是以Moldex模 流分析軟體來驗證此一現象,並得到以下流道溫度分佈與流道剪切率分佈的分 析結果,證明了轉角效應的發生原因。

7

模穴數 成品厚度 流道厚度 元素數量

8穴 0.4mm 3mm 11705

(4)薄件成品在產生轉角效應時的流動現象: 模型設定圖(15) 以下以成品0.4mm厚度設定得到圖(16),內側模穴流動較慢,與3.0mm厚度設定 情況相反。因為在流道產生轉角效應後出現流道的流動不平衡,以0.4mm的成 品厚度設定,塑料在進入模穴後需要的充填壓力較高,因此必須等到其它流道 充填完畢才會有足夠的壓力充填模穴,但在等待的過程中先進入模穴的塑料已 形成較厚的固化層,而產生了與3.0mm厚度設定相反的情形。

8穴 3mm 3Байду номын сангаасm 11705

(3) 厚件成品在產生轉角效應時的流動現象: 模形設定圖(13) 以下以成品3.0mm厚度設定得到圖(14),內側模穴流動較快,流道因為轉角效應 的影響內側流道的流動較快。塑料進入模穴後因為模穴阻力不大因此流動較快 的模穴比較容易充填入模穴。

圖13、3mm模穴設定

圖14、內側模穴流動較快