磁场对激光烧蚀铝的特性分析

3系铝合金的激光焊接特性详解

3系铝合⾦的激光焊接特性详解作者 / 刘东宇、王锦军上海飞博激光科技有限公司随着汽车⾏业的不断壮⼤,纯电动汽车和燃料电池汽车将共同主导中国新能源汽车市场的未来发展。

电动车轻量化和电池的⼤量使⽤,必然涉及到越来越多的铝合⾦焊接⼯艺。

铝合⾦具有良好的物理、化学和机械性能,是⼯业⽣产中⼀种重要的轻⾦属材料。

⽬前铝合⾦材料的焊接仍然主要以惰性⽓体钨极保护焊和熔化极惰性⽓体保护焊两种传统焊接⼯艺进⾏焊接。

这两种焊接⼯艺焊接速度慢、⽣产效率低,⽽且焊接热输⼊⼤,导致铝合⾦焊接变形较⼤;同时焊接接头处晶粒粗⼤,导致产品质量较差。

⽽激光作为⼀种⾼能量密度的热源,具有较快的焊接速度和较⼩的热输⼊,因此焊接变形⼩,获得的产品质量也较为优异。

下⾯以激光焊接⼯艺来进⾏铝合⾦材料的焊接实验。

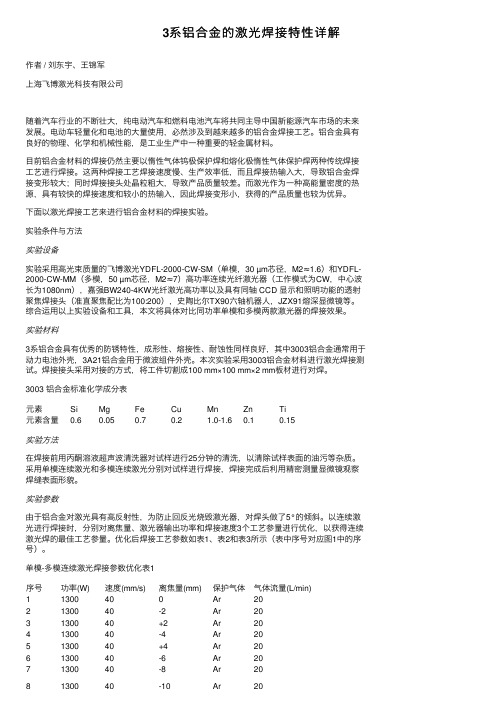

实验条件与⽅法实验设备实验采⽤⾼光束质量的飞博激光YDFL-2000-CW-SM(单模,30 µm芯径,M2≈1.6)和YDFL-2000-CW-MM(多模,50 µm芯径,M2≈7)⾼功率连续光纤激光器(⼯作模式为CW,中⼼波长为1080nm),嘉强BW240-4KW光纤激光⾼功率以及具有同轴 CCD 显⽰和照明功能的透射聚焦焊接头(准直聚焦配⽐为100:200),史陶⽐尔TX90六轴机器⼈,JZX91熔深显微镜等。

综合运⽤以上实验设备和⼯具,本⽂将具体对⽐同功率单模和多模两款激光器的焊接效果。

实验材料3系铝合⾦具有优秀的防锈特性,成形性、熔接性、耐蚀性同样良好,其中3003铝合⾦通常⽤于动⼒电池外壳,3A21铝合⾦⽤于微波组件外壳。

本次实验采⽤3003铝合⾦材料进⾏激光焊接测试。

焊接接头采⽤对接的⽅式,将⼯件切割成100 mm×100 mm×2 mm板材进⾏对焊。

3003 铝合⾦标准化学成分表元素Si Mg Fe Cu Mn Zn Ti元素含量0.60.050.70.2 1.0-1.60.10.15实验⽅法在焊接前⽤丙酮溶液超声波清洗器对试样进⾏25分钟的清洗,以清除试样表⾯的油污等杂质。

3000w激光切割铝板参数

3000w激光切割铝板参数在当今制造业中,激光切割技术已经成为一种非常常见和重要的加工方法之一。

特别是对于铝板这种常见的金属材料,激光切割技术可以实现高效、精确的加工,得到优质的切割产品。

本文将重点探讨3000w激光切割铝板的参数设置,以及这些参数对切割效果的影响。

激光功率激光功率是影响激光切割效果的一个重要参数。

在3000w激光切割铝板时,激光功率越高,切割速度越快,但是也会增加能量密度,可能导致切割口质量下降,边缘变硬等问题。

因此,在设置激光功率时需要根据具体的铝板厚度和要求来调整,以达到最佳切割效果。

激光焦点激光焦点位置的选择也对切割质量有着重要影响。

对于3000w激光切割铝板,合适的激光焦点位置能够确保切割缝宽度和质量均衡。

通常情况下,焦点位置的选择与切割板材的厚度密切相关,需根据实际情况进行合理设置。

激光气体激光切割过程中所使用的辅助气体也是至关重要的一个参数。

针对3000w激光切割铝板,常用的气体包括氮气、氧气和氩气等。

不同气体会对切割速度、切口质量等产生不同的影响,一般情况下氮气用于不锈钢和铝等金属材料的切割,氧气则适用于碳钢等材料。

切割速度切割速度是3000w激光切割铝板过程中需要特别注意的一个参数。

切割速度过快可能导致切口不规整,切口质量下降;而切割速度过慢则会增加生产成本和工时。

因此,要根据具体的板材厚度和激光功率合理设置切割速度,以确保切割效果和效率的平衡。

其他参数除了上述几个关键参数外,还有一些其他参数也需要重视,如辐射角度、辐射时间、辐射距离等。

这些参数的设置会直接影响到切割过程中的熔池形成和清除效果,进而影响到切口质量和切割速度。

综上所述,3000w激光切割铝板的参数设置是一个复杂而重要的过程,需要综合考虑各项参数之间的相互关系,以达到最佳的切割效果和工艺要求。

只有在参数设置合理的情况下,激光切割技术才能充分发挥其优势,为金属加工行业提供更加高效、精确的加工方案。

2A12铝合金激光切割热影响区及其影响分析_武伟超

500μm

板料下表面

(a)切口表面低倍形貌

激光切割方向

5μm

(b)切口表面放大 8 000 倍后高倍形貌

图1 激光切割切口表面形貌 Fig.1 Surface morphology of laser cutting

2010 年第 9 期·航空制造技术 91

学术论文 RESEARCH

响物形成的沟槽,沿气流方向分布,但并非完全与气流 方向平行;在切口表面上部 A 区和下部 C 区(靠近板料 上表面和板料下表面的区域)则比较平滑,且 C 区较 A 区宽,如图 1(a)所示。切割时,A 区的金属被激光照 射后迅速地被融化和汽化,随后被压力较大的辅助气流 吹走;而后 B 区的金属被熔化,此时气流进入切口后只 能流向后部,因而将融化的金属熔融物吹向后方,最终 未能被气流吹掉的熔融状态的金属冷却粘附在切口表 面上。而 C 区,辅助气流在切口内已变为紊流,压力下 降,因而 C 区较为平滑。

激光切割方向500m板料下表面a切口表面低倍形貌激光切割方向000倍后高倍形貌激光切割切口表面形貌fig1surfacemorphologylasercuttinresearch学术论文2a12铝合金激光切割热影响区及其影响分析lasercutting2a12aluminumalloy西北工业大学现代设计与集成制造技术教育部重点实验室张新娟李善良摘要采用脉冲co激光对2mm金进行了切割试验研究了切口表面的形貌及成分以及热影响区的尺寸和显微组织

在靠近母材的热影响区 A 区,α 相晶粒尺寸和形 状无明显变化,局部晶界粗化发毛。这是由于热传导作 用使得合金在晶界局部区域有复熔现象,在冷却过程 中,原本固溶于晶粒内部的固溶物重新在晶界附近富集 分布,使得晶界局部晶界圆滑、粗化发毛。

金属烧蚀相关知识点总结

金属烧蚀相关知识点总结一、金属烧蚀的原理及分类1.1 金属烧蚀的原理金属烧蚀是由于金属表面受到高温、高速流体冲击、高能量激光等外界因素的作用而引起的表面破坏、熔化或蒸发现象。

这些因素对金属表面造成的损伤形式可以是气相侵蚀、液相侵蚀等。

1.2 金属烧蚀的分类根据不同的原因和形式,金属烧蚀可以分为多种类型。

按照侵蚀介质的不同,可以分为气相烧蚀、液相烧蚀和固体颗粒烧蚀等。

按照侵蚀过程的不同,可以分为冲击烧蚀、磨损烧蚀和热量烧蚀等。

二、金属烧蚀的影响因素2.1 表面温度金属表面温度是引起金属烧蚀的重要因素之一。

在高速流体冲击、高能激光照射等条件下,金属表面温度会急剧升高,达到甚至超过金属的熔点,从而导致金属烧蚀现象的发生。

2.2 流体动压流体动压是高速流体冲击引起金属烧蚀的主要因素之一。

当高速流体与金属表面接触时,其具有很大的动能和动量,会对金属表面造成冲击和侵蚀,从而导致烧蚀的发生。

2.3 冲击角度冲击角度是影响金属烧蚀形式和程度的重要因素。

不同的冲击角度会导致不同的冲击方式和受力情况,从而影响金属烧蚀的发展过程。

2.4 材料性能金属材料的性能对其烧蚀行为有着重要的影响。

硬度、熔点、导热性、结构等都会影响金属在高温、高速流体冲击条件下的烧蚀行为。

2.5 热辐射在高能量激光照射条件下,金属烧蚀的发生还与激光的热辐射密切相关。

激光的热辐射对金属表面能量的吸收与转化起着重要作用。

三、金属烧蚀的表征及测试方法3.1 表征方法金属烧蚀程度可以通过表面形貌、烧蚀深度、烧蚀面积、烧蚀质量损失等指标进行表征。

常用的表征方法包括光学显微镜观察、扫描电镜观察、表面形貌测量、质量损失测量等。

3.2 测试方法金属烧蚀的测试方法主要包括实验室模拟实验和现场试验两种。

实验室模拟实验可以通过激光照射、高速流体冲击等模拟条件进行烧蚀性能的研究。

现场试验则是在实际工作条件下对金属烧蚀行为进行测试。

四、金属烧蚀的防护方法4.1 表面涂层金属烧蚀的防护主要包括表面涂层的方式,如硬质合金涂层、陶瓷涂层等。

铝合金激光焊接的问题如何解决

激光在现今的机械加工行业中应用十分广泛,再加上由于激光技术具有焊接热输入低,焊接受热区域影响小和不易变形等特点,因而在铝合金焊接领域受到格外的重视。

但是从另一方面来说,激光加工由于铝合金的加工特点,在对铝合金激光焊接加工时,会存在一些焊接难点。

那么对于从事焊接加工的操作者来说,如何解决这些难题呢?铝合金激光焊接问题一:铝合金对激光吸收率低这个问题主要是由于铝合金材料的问题,由于铝合金对激光束的高初始反射率及其本身的高导热性,使铝合金在未熔化前对激光的吸收率很低。

对于这个问题,解决方法主要有以下几个方面:1、对铝合金材料进行表面预处理工艺。

例如生产中常用的砂纸打磨、表面化学浸蚀、表面镀等预处理措施。

增加材料对激光的吸收率。

2、让光斑尺寸减小,使激光功率密度增加。

3、改变焊接结构,使激光束在间隙中形成多次反射,便于铝合金进行激光焊接加工。

铝合金激光焊接问题二:易产生气孔和热裂纹铝合金激光焊接过程中会轻易产生气孔和热裂纹的情况,对于这个问题,解决方法主要有以下几个方面:1、在焊接过程中调整激光功率波形,可以减少气孔不稳定塌陷,改变激光束照射的角度以及在焊接中施加磁场作用,也可以让焊接时产生的气孔得到有效控制。

2、在使用YAG激光器时,可以通过调整脉冲波形,控制热输入,以减少结晶裂纹。

铝合金激光焊接问题三:焊接接头力学性能下降焊接过程中合金元素的烧损,使铝合金焊接接头的力学性能下降。

对于这个问题,解决方法主要有以下几个方面:由于铝合金焊接产生的气孔不稳定,导致焊接接头的力学性能。

铝合金主要包括Zn、Mg 、Al三种元素。

在焊接时,铝的沸点均高于其他两种元素的沸点。

所以在铝合金元素焊接时可以加入一些低沸点合金元素,有利于小孔的形成,焊接的牢固性。

电解铝车间强磁场工作原理

电解铝车间强磁场工作原理

电解铝车间中的强磁场工作原理是基于电磁感应的原理。

首先,在车间内部的特定位置安装了磁场产生装置,通常是电磁铁。

然后通过电源将电流通过电磁铁的线圈,从而产生磁场。

当电流通过电磁铁的线圈时,会在周围产生一个磁场。

这个磁场的强弱与电流的大小成正比,可以通过调节电流大小来控制磁场的强度。

在电解铝车间中,通常需要比较强的磁场来实现工艺需要,因此通常会使用较高的电流值。

在磁场产生之后,它会对车间内部的铝液产生作用。

铝液中含有电解质,当磁场与铝液中的电解质相互作用时,会发生电磁感应现象。

这会导致铝液中的电子在磁场作用下发生偏转,并形成一个电动势。

这个电动势会使铝液中的电流发生改变,并且产生一个受磁场作用的力。

根据洛伦兹力的原理,当电流通过电磁场时,会受到一个力的作用。

这个力的方向与磁场、电流和铝液本身的速度有关。

通过调节磁场的强度和方向,可以调整力的大小和方向,进而控制铝液的流动速度和流动方向。

通过利用强磁场的作用,可以实现铝液的搅拌、混合和流动控制。

这对于电解铝车间的生产工艺具有重要意义,可以改善铝液的均匀性,提高反应效率和产品质量。

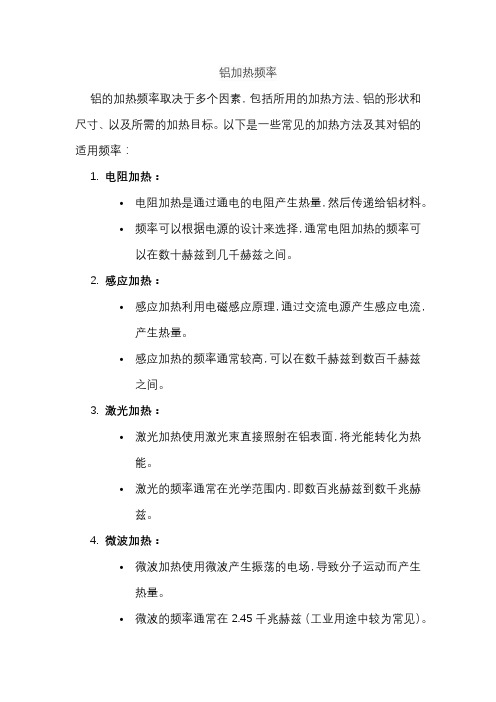

铝加热频率

铝加热频率

铝的加热频率取决于多个因素,包括所用的加热方法、铝的形状和尺寸、以及所需的加热目标。

以下是一些常见的加热方法及其对铝的适用频率:

1.电阻加热:

•电阻加热是通过通电的电阻产生热量,然后传递给铝材料。

•频率可以根据电源的设计来选择,通常电阻加热的频率可以在数十赫兹到几千赫兹之间。

2.感应加热:

•感应加热利用电磁感应原理,通过交流电源产生感应电流,产生热量。

•感应加热的频率通常较高,可以在数千赫兹到数百千赫兹之间。

3.激光加热:

•激光加热使用激光束直接照射在铝表面,将光能转化为热能。

•激光的频率通常在光学范围内,即数百兆赫兹到数千兆赫兹。

4.微波加热:

•微波加热使用微波产生振荡的电场,导致分子运动而产生热量。

•微波的频率通常在2.45千兆赫兹(工业用途中较为常见)。

具体的加热频率还取决于铝材料的电导率、热导率等物理性质。

在实际应用中,通常会根据具体的工艺需求和设备特性选择适当的加热频率。

纳秒激光烧蚀铝等离子体羽流膨胀特性实验

常 浩, 金 星, 周伟静

( 装 备 学 院 激 光推 进 及 其 应 用 国 家重 点 实验 室 , 北京 1 0 1 4 1 6 )

摘

要 :为研 究纳秒激 光烧蚀 铝产生的等 离子体羽流膨胀速 度特性 , 采 用波长 1 0 6 4 n m, 脉宽 1 0 n s , 功率

密度 ~1 . 3×1 0 W/ c m Y A G激光器烧蚀 铝靶 材 , 得到 1 0 0 B S内铝等 离子体 在 ~ 2 6 0 P a背景压 力下 的膨 胀

d i s t r i b u t e d wi t h r e s p e c t i v e l y n o ma r l t o t h e t a r g e t s u r f a c e .I n a d d i t i o n,t h e i f t t i n g f u n c t i o n b a s e d o n t h e t h e o r y o f

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磁场对激光烧蚀铝的特性分析

作者:王贺岩李昌立

来源:《科技视界》2020年第07期

摘要

利磁场对激光烧蚀铝的特性分析用不同的激光参数,大体上可将激光加工分为激光热加工、光化学反应加工两大类,其中激光焊接是一门重要的工业技艺,激光填充丝激光束焊接的一个典型问题是熔池稀释不足,导致焊缝中元素分布不均匀。

利用低频磁场,可以改变熔池内的流动條件,有可能改变熔池的稀释度,文章描述了电磁搅拌焊的优异性和应用前景。

关键词

激光焊接;磁场;铝

中图分类号: ;TG456.7 ; ; ; ; ; ; ; ; ; ; ; 文献标识码: A

DOI:10.19694/ki.issn2095-2457.2020.07.076

Abstract

Different laser parameters can be used to analyze the characteristics of laser ablation aluminum with a favorable magnetic field.Generally,laser processing can be divided into two categories:laser thermal processing and photochemical reaction processing.Among them,laser welding is an important industrial ser filling A typical problem with wire laser beam welding is insufficient dilution of the molten pool,resulting in uneven element distribution in the weld.The use of low-frequency magnetic fields can change the flow conditions in the molten pool and may change the dilution of the molten pool. The article describes the superiority and application prospects of electromagnetic stirring welding.

Key Words

Laser welding;Magnetic field;Aluminum

1 磁场辅助激光焊接的特性分析

众所周知,填充丝激光束焊接在工艺稳定性、间隙桥接能力和改变熔池化学成分的能力方面具有许多优势。

材料为铝的情况下,通常使用金属丝形式的填充材料,通过向熔池中引入硅或镁等合金元素来克服冶金缺陷,如热裂纹的发生。

然而,深熔焊接中复杂的熔体流动(见例)常常抑制这些合金元素的必要稀释,导致合金元素在剩余焊缝中的不均匀分布。

在液相过

程中增加稀释度的一个潜在工具是利用电磁力改变熔体流动。

除了已知对熔体流动具有阻尼效应的稳定场外,主要导致过程稳定,高频磁场通常用于提供表面力,该力可用于减少激光诱导熔池中的焊接下垂,或在非常高的频率或脉冲情况下,使均匀的固体材料变形(例如在电磁成形)。

与低频磁场有关的体积力可以理解为脉冲力,它周期性地阻尼垂直于磁力线的熔体流动。

最近的研究还表明,在激光束焊接过程中,磁场可以对熔池稀释产生有益的影响。

2 磁场辅助激光焊接的研究

铝在激光束焊接中容易形成气孔,Verhaeghe和Hilton,2004。

根部熔池不稳定可能导致气泡。

所谓的工艺气孔是由于部分熔透焊接中的小孔动力学而产生的,Seto等人,2001年。

铝与氧的高亲和性可以很快在熔体中形成氧化物层,从而阻止气泡逸出,MaSeS,2002。

在交流磁体的帮助下,孔隙可以从液体熔体中逸出并穿过氧化物层。

施加在熔池上方的振荡磁场会产生一种力,将导电性较高的颗粒(熔融铝)压向熔池底部,Bojarevics等人,1989年。

由此产生的提升力在最大磁场的方向上推动具有较低电导率(气泡)的粒子。

文献证实,这是可能的,通过电磁力,阿维洛夫和摩尔多瓦,2009年和高桥和Taniguchi,2003年。

可实现的结果不是由于铁磁效应,而是由于熔池中的洛伦兹力,Moffat,1991。

AC螺线管可进一步影响焊缝表面,直至形成更平滑的表面,Avilov等人,2012年。

两个磁极之间合适的临界工艺参数

是提高激光加工工艺的手段之一。

磁性对熔体的影响会导致在高动态扭矩下凝固,从而形成非常粗糙的表面。

磁场可能会影响增加熔体动力学,从而有利于熔体喷射。

焊缝表面的粗糙度取决于电磁铁两极相对于激光作用点的位置。

3 优势与应用前景

激光焊接具有焊接速度快、热输入低等优点。

激光光束形成一个近乎平行的侧壁的窄型熔池。

在熔池凝固过程中,沿键孔轴线的纵向和横向收缩应力变化远低于大多数其他焊接技术。

这导致工件的屈曲和弯曲非常低。

部分熔透激光束焊接的第一个问题是小孔尖端不稳定,这是气孔的主要来源——气泡在小孔尖端附近留下小孔。

这种类型的孔隙率以其大尺寸为特征,通常直径大于10微米,在此称为工艺孔隙率。

其中一些Analysis of magnetic field on laser ablation of aluminum气泡没有足够的时间离开熔体。

它们将被困在熔池后部的凝固前沿或熔池表面的氧化层。

较传统激光焊接工艺,磁场作用下激光对金属的电磁搅拌可以有效减小焊缝,细化焊缝的金属组织,提高了焊缝的性能,而工业CO2和Nd:YAG激光器在汽车、航天工具、电

子工业、生物医学等工业中广泛应用于铝件的高质量连接,因而磁场作用下的激光焊接较传统激光加工工艺可以有效地提高加工质量和效率。

4 结论

论文通过对磁场下激光焊接铝靶材的特性进行分析,介绍了磁场改变的激光焊接的机理,并对目前的发展进行了总结分析,阐述了磁场对比激光焊接与传统激光焊接的优势与应用前景。

参考文献

[1]Russo R E,Mao X L,Liu C,et ser assisted plasma spectrochemistry:laser ablation[J].Journal of Analytical Atomic Spectrometry,2004,19.

[2]Chichkov B N,Momma C,Nolte S,et al.Femtosecond,picosecond and nanosecond laser ablation of solids[J].Applied Physics A (Materials Science Processing),1996,63(2):109-115.

[3]Momma C,Chichkov B N,Nolte S,et al.Short-pulse laser ablation of solid

targets[J].Optics Communications,1996,129(1-2):134-142.

[4]楊德才,刘金合.外加磁场对激光焊接熔深的影响[J].激光技术,2001,25(5).

[5]Walsh J T,Flotte T J,Deutsch T F.Er:YAG laser ablation of tissue:Effect of pulse duration and tissue type on thermal damage[J].Lasers in Surgery and Medicine,1989,9(4):314-326.

[6]Garrison B J,Srinivasan ser ablation of organic polymers:Microscopic models for photochemical and thermal processes[J].Journal of Applied Physics,1985,57(8):2909-2914.

[7]李凌宇.磁场辅助激光沉积涂层微观组织与性能研究[D].。