PCBA外协厂查检稽查表

合集下载

PCB厂家稽查表(本立)

PCB信赖性测试、程序文件、客诉处理稽查

供应商: 稽查人员: 序号 名称 项目 微切片测试 过孔铜厚、粗糙度、芯吸长 度、凹蚀长度、铜锡厚度 金/镍层厚度测试 蒸汽老化测试 可焊性试验 热应力测试 绝缘电阻测试 介电强度测试 1 阻焊膜硬度测试 信赖性 测试 热油测试 盐雾测试 剥离强度测试 拉脱强度测试 孔拉力、线拉力 附着力测试 镀层、字符、阻焊膜 变形度/翘曲度测试 冷热冲击 金手指孔隙率测试 离子污染 不合格品控制程序 纠正与预防措施控制程序 2 程序文件 标识和可追溯性 监视和测量装置的控制 数据分析和改进 3 客诉处理 有无完整、详实的客诉报告 客诉问题改善有效性 现状 评估

供应商: 稽查人员: 序号 名称 项目 微切片测试 过孔铜厚、粗糙度、芯吸长 度、凹蚀长度、铜锡厚度 金/镍层厚度测试 蒸汽老化测试 可焊性试验 热应力测试 绝缘电阻测试 介电强度测试 1 阻焊膜硬度测试 信赖性 测试 热油测试 盐雾测试 剥离强度测试 拉脱强度测试 孔拉力、线拉力 附着力测试 镀层、字符、阻焊膜 变形度/翘曲度测试 冷热冲击 金手指孔隙率测试 离子污染 不合格品控制程序 纠正与预防措施控制程序 2 程序文件 标识和可追溯性 监视和测量装置的控制 数据分析和改进 3 客诉处理 有无完整、详实的客诉报告 客诉问题改善有效性 现状 评估

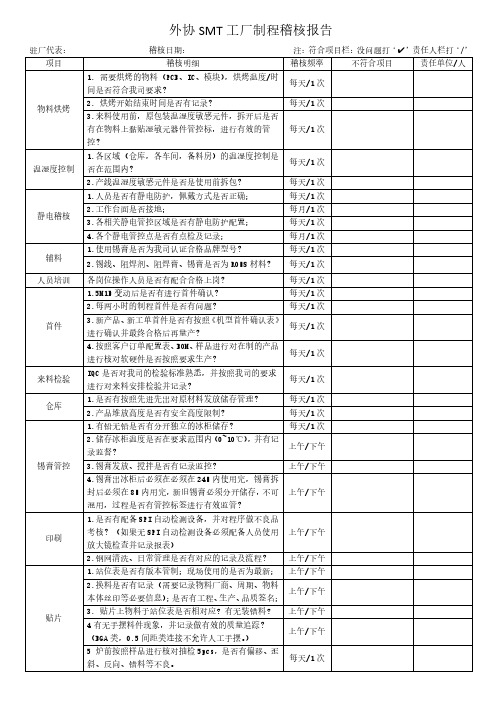

外协SMT工厂制程稽核报告

每天/1 次

每月/1 次 每天/1 次 每天/1 次 每天/1 次 上午/下午 上午/下午 上午/下午

上午/下午

上午/下午

上午/下午 上午/下午 上午/下午 上午/下午

上午/下午

上午/下午

上午/下午

每天/1 次

每天/1 次 每天/1 次 每天/1 次 每天/1 次

每月/1 次

每月/1 次 每天/1 次 首件确认 每周/1 次 上午/下午

4 有无手摆料件现象,并记录做有效的质量追踪? (BGA 类,0.5 间距类连接不允许人工手摆。)

上午/下午

5 炉前按照样品进行核对抽检 5pcs,是否有偏移、歪 每天/1 次

斜、反向、错料等不良。

回流焊 AOI/QC

分扳 条码/喷码 下载/烧录

校准 后焊接

测试 维修 出货

回流焊炉温曲线是否每天都有测量(实板测试,炉温 实际测试必须有 5 个以上的测试点数据)?线别?生 产机型? 炉温测试仪器的外校期限是否在有效范围? 1. AOI 程序是否与投产机种及版本相符? 2.良品与不良品是否有区分/标识? 3. AOI 是否能覆盖全部组件? 4.报表记录是否真实准确? 1.分板程序是否与机型一致? 2.工厂每天是否有对分板后的 PCBA 质量进行确认? 3.确认实际的分板质量,分板治具设计是否对 PCBA 上的零件有干涉?分板后是否有毛边及露铜不良? 1.条码/喷码内容、格式、位置是否按照我司要求及订 单要求执行? 2.条码内容及发放使用的正确性是否有记录并监管? 1.工厂是否有对生产使用的软件做有效的监控记录? 2.确认实际使用的软件是否正确? 3.工位是否有对应 SOP 文件? 1.平台勾选项目是否按照我司要求文件勾选?校准配 置文件是否正确并有记录? 2.电脑、校准仪器、测试夹具是否有进行编码,并按 照我司要求写入到每片 PCBA 中以便异常追朔? 3.使用万用表实际测试实际输出电压是否与要求一 致? 1.后焊物料位置与用料是否与 BOM 要求一致,并有上 料确认记录? 2.焊接后的焊剂残留是否有进行清洁? 3.焊接上锡情况是否按照我司的外观检验标准执行? 1.测试工位是否有功能测试指导书? 2.是否有进入系统抽检岗位?异常是否有及时解决? 3.室内 GPS 放大器是否有对实际的频率进行按照室外 信号值进行点检? 4.仪器、电源、测试架是否有进行保养点检及校准? 5.RF 焊接点是否有使用万用表进行测试并记录? 6.副板是否有测试? 1.烙铁作业温度是否符合规定 2.维修记录是否真实,工厂是否有异常反馈机制? 1.外箱标签是否完善,与实物是否相符? 2.包装方式是否符合我司要求? 3.有工程变更的产品是否与工程变更一致; 4.特殊出货要求如 SKD、CKD 包装是否按照文件执行? 5.包装内是否附有出货检验合格报告,产品生产工艺 流程、外观、功能抽检合格?

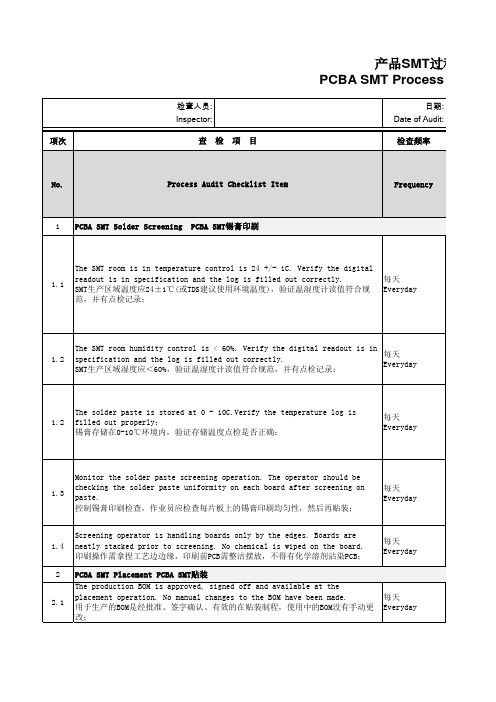

PCBA SMT制程查检表

5.3

Check at least 2 different work station mats. Verify they are clean and are attached properly to ground. 检查至少2个工作台,确认它们是整洁的并有正确的接地;

每天 Everyday

5.4

Verify all material within 30 cm of the PCBA are ESD-safe. There is no clear tape, paper and other types of non-ESD material within 30 cm of the product. All trays and racks are ESD-safe (black). 验证在PCBA相邻30cm区域内都是ESD材料,非确认ESD防护材料的如胶带、纸张等其 他物品没有在PCBA相邻30cm内,所有的托盘(黑色)和架子都是ESD材质 Product Handling 产品后处置

每天 Everyday

1.4 2 2.1

每天 Everyday

每天 Everyday

2.2

Verify the correct placement program is loaded into the machine with the correct PN. For FES production the is program; 每天 确认贴片机载入的程序(正在使用),程序名是正确的(符合SOP要求),是专用于FES Everyday 项目产品;

2.3

An SMT placement First Article (FA) has been completed. All components on the panel have been measured or the PN recorded, and this is recorded on the FA data sheet. The FA data sheet is posted at the operation. The 每天 FA part is available on the SMT line during the run; Everyday SMT首件(FA)已经确认完成,PCBA板上所有的零件被测量或规格记录,应该记录在首 件记录表内,首件确认完成才可以进行贴装;

连续产品电镀类供应商品质稽核查检表案例

連續電鍍類供應商制程稽核查檢表案例

編號 1 2 3 4 5 6 7 8 9 稽核項目 客戶之素材來料是否有安排來料檢驗?有無檢驗標准做為檢驗依據? 素材外觀檢驗主要缺失項目?限度樣品或標准圖片等方法是否用於外觀檢查? 素材來料異常是否詳細建檔記錄並保留處置方式記錄? 水的純化採取何種制程?純水純度採取何種技術標准或企業標准?

88 可隨貨提供檢測項目齊全之出貨檢驗報告並附帶樣品。 89 抽樣數量為多少?需滿足客戶之指定要求。 90 抽樣允收判定標准是什么?需滿足客戶之指定要求。導書? 11 藥液濃度是否明確定義?定期化驗結果是多少? 12 藥水溫度、電流、電壓是否明確定義?查驗定期檢驗記錄表。 13 藥液是否設定最低容積?實際查看脫脂槽藥液液位。 14 電鍍線現場是否有放置作業指導書? 15 藥液濃度是否明確定義?定期化驗結果是多少? 16 藥水溫度、電流、電壓是否明確定義?查驗定期檢驗記錄。 17 藥液是否設定最低容積?實際查看脫脂槽藥液液位。 18 電鍍線現場是否有放置作業指導書? 19 藥液濃度是否明確定義?定期化驗結果是多少? 20 藥水溫度、電流、電壓是否明確定義?是否定期檢驗並記錄? 21 藥液是否設定最低容積?實際查看脫脂槽藥液液位。 22 水質保持幹淨無混濁、無懸浮物;水刀/風刀位置無偏移。 23 電鍍線現場是否有放置作業指導書? 藥液濃度: 溫度: 電流: 電壓: 藥液濃度: 溫度: 電流: 電壓: 藥液濃度: 溫度: 電流: 電壓:

藥液濃度:

鍍鎳工段: PH值: 比重: 鎳離子濃度: 溫度: 電流: 電壓:

適用鍍錫制程

錫離子濃度: 酸濃度: 溫度: 電流: 電壓:

適用鍍金制程

PH值: 比重: 金離子濃度: 溫度: 電流: 電壓:

插接件類產品應採用刷硬金作業增加金手指耐磨性。 52 (參考:硬金指鎳金及3%以上的鈷,也稱酸金;軟金或純金也叫中性 金) 53 PH值設定範圍為多少?查看定期化驗分析報告。 54 比重值設定范圍為多少?查看定期化驗分析報告。 55 金離子濃度設定范圍是多少?查看定期化驗分析報告。 56 溫度值設定範圍為多少?查看記錄表。 57 電流、電壓設定范圍為多少?查看電流電壓記錄表。 58 鍍金槽液位設定標准液位?查看實際液位。 59 水質保持幹淨無混濁、無懸浮物;水刀/風刀位置無偏移。 60 電鍍線現場是否有放置作業指導書? 61 溶液濃度設定范圍多少?查看化驗分析報告 62 溫度值設定範圍為多少?查看記錄表。 63 電流、電壓設定范圍為多少?查看電流電壓記錄表。 64 水溫溫度設定范圍為多少?查看記錄表 65 電鍍線現場是否有放置作業指導書? 66 烘烤溫度設定值為多少?查看記錄表 67 電鍍線現場是否有放置作業指導書? 68 溶液濃度設定范圍多少?查看化驗分析報告 69 接受浸泡式進行封孔處理;不接受噴淋式封孔處理方式。 70 溫度值設定範圍為多少?查看記錄表。 71 液位設定標准液位?查看實際液位。 72 電鍍線現場是否有放置作業指導書? 73 烘烤溫度設定值為多少?查看記錄表 74 電鍍線現場是否有放置作業指導書?收料方向在作業指導書明確定義。 75 實際線帶規格與作業指導書規定是否一致?端子無凸出紙帶。 76 速度設定范圍為多少? 77 標簽內容均正確無誤。查看標簽與實物一致性 78 定期進行成品檢驗;檢驗有明確之檢驗規範標准。 79 膜厚標准為多少?查看膜厚測試報告。

編號 1 2 3 4 5 6 7 8 9 稽核項目 客戶之素材來料是否有安排來料檢驗?有無檢驗標准做為檢驗依據? 素材外觀檢驗主要缺失項目?限度樣品或標准圖片等方法是否用於外觀檢查? 素材來料異常是否詳細建檔記錄並保留處置方式記錄? 水的純化採取何種制程?純水純度採取何種技術標准或企業標准?

88 可隨貨提供檢測項目齊全之出貨檢驗報告並附帶樣品。 89 抽樣數量為多少?需滿足客戶之指定要求。 90 抽樣允收判定標准是什么?需滿足客戶之指定要求。導書? 11 藥液濃度是否明確定義?定期化驗結果是多少? 12 藥水溫度、電流、電壓是否明確定義?查驗定期檢驗記錄表。 13 藥液是否設定最低容積?實際查看脫脂槽藥液液位。 14 電鍍線現場是否有放置作業指導書? 15 藥液濃度是否明確定義?定期化驗結果是多少? 16 藥水溫度、電流、電壓是否明確定義?查驗定期檢驗記錄。 17 藥液是否設定最低容積?實際查看脫脂槽藥液液位。 18 電鍍線現場是否有放置作業指導書? 19 藥液濃度是否明確定義?定期化驗結果是多少? 20 藥水溫度、電流、電壓是否明確定義?是否定期檢驗並記錄? 21 藥液是否設定最低容積?實際查看脫脂槽藥液液位。 22 水質保持幹淨無混濁、無懸浮物;水刀/風刀位置無偏移。 23 電鍍線現場是否有放置作業指導書? 藥液濃度: 溫度: 電流: 電壓: 藥液濃度: 溫度: 電流: 電壓: 藥液濃度: 溫度: 電流: 電壓:

藥液濃度:

鍍鎳工段: PH值: 比重: 鎳離子濃度: 溫度: 電流: 電壓:

適用鍍錫制程

錫離子濃度: 酸濃度: 溫度: 電流: 電壓:

適用鍍金制程

PH值: 比重: 金離子濃度: 溫度: 電流: 電壓:

插接件類產品應採用刷硬金作業增加金手指耐磨性。 52 (參考:硬金指鎳金及3%以上的鈷,也稱酸金;軟金或純金也叫中性 金) 53 PH值設定範圍為多少?查看定期化驗分析報告。 54 比重值設定范圍為多少?查看定期化驗分析報告。 55 金離子濃度設定范圍是多少?查看定期化驗分析報告。 56 溫度值設定範圍為多少?查看記錄表。 57 電流、電壓設定范圍為多少?查看電流電壓記錄表。 58 鍍金槽液位設定標准液位?查看實際液位。 59 水質保持幹淨無混濁、無懸浮物;水刀/風刀位置無偏移。 60 電鍍線現場是否有放置作業指導書? 61 溶液濃度設定范圍多少?查看化驗分析報告 62 溫度值設定範圍為多少?查看記錄表。 63 電流、電壓設定范圍為多少?查看電流電壓記錄表。 64 水溫溫度設定范圍為多少?查看記錄表 65 電鍍線現場是否有放置作業指導書? 66 烘烤溫度設定值為多少?查看記錄表 67 電鍍線現場是否有放置作業指導書? 68 溶液濃度設定范圍多少?查看化驗分析報告 69 接受浸泡式進行封孔處理;不接受噴淋式封孔處理方式。 70 溫度值設定範圍為多少?查看記錄表。 71 液位設定標准液位?查看實際液位。 72 電鍍線現場是否有放置作業指導書? 73 烘烤溫度設定值為多少?查看記錄表 74 電鍍線現場是否有放置作業指導書?收料方向在作業指導書明確定義。 75 實際線帶規格與作業指導書規定是否一致?端子無凸出紙帶。 76 速度設定范圍為多少? 77 標簽內容均正確無誤。查看標簽與實物一致性 78 定期進行成品檢驗;檢驗有明確之檢驗規範標准。 79 膜厚標准為多少?查看膜厚測試報告。

PCBA稽核check list

44 Carrier與元件是否干涉,擋錫杆與板邊元件無干涉.

45 產線測試&1394 code&Lan code防呆有效及SERVER 盤存儲空間.

46 SFIS Routing 適用. 異常情況說明 A:

原因分析:

臨 時 對 策 :

異常情況說明 B:

原因分析:

臨 時 對 策 :

合

不合

格

格:x

備注欄有* 應確實填寫記錄值

22 控制計劃中所要求使用之SPC管制表是否確實收集記錄,且異常時有無改善對策?

23 維修用料之料號與規格是否與BOM一致?

24 維修品經維修後,是否確認填寫維修記錄,且是否經過測試OK方可流入一下制程?

25

取維修板5片,確認不良品是否依規定刷入SFIS?并有無正確的刷入REASON CODE 。

26 作業員是否依規定作好靜電防護,同時點檢靜電防護用品並記錄?

受稽核單位主管: QPQA020917

37 所有測試用量規儀器是否為良好狀態,且在校驗周期內?

38 機板是否有未隔靜電泡棉之情形?機板放置是否符合規定?

39 靜電框內有無異物?

C 40 同一工站所插元件極性一致? 類 41 拉速與SOP是否一致?

42 使用Carrier的機板Fan chip吃錫是否飽滿,且機板的錫面是否清潔.

43 風扇(散熱片)與周圍元件無干涉,在跌落或撞擊時其它元件不會受損.

17 測試作業前是否依SOP規定執行Vcore電壓量測且量測結果在規格范圍內? B 18 產線有無正確的刷入ERROR CODE? 類

19 測試冶具是否定期點檢並記錄?

20 LAN Code和1394 Code之編碼方式是否符合文件規定?

外发_PCBA稽核资料

0

重工過程中使用的MSD元件是否根據它們的潮濕敏感等級進行儲存和使用?

2.15 Is there evidence to demonstrate that the control process in use for MSDs is effective and complies with J-STD-0033A?

1.2 Is the rework process and equipment used appropriate to meet established industry standards ? 是否採用適當的重工流程和設備使得它符合工業標準要求?

1.3 Is there a tracking system in place to monitor and limit the number of Reworks conducted on any given unique board serial number? 是否有追蹤系統監控和限制給定序列號板子的重工次數?

Score Obtained 0

Score Percentage

Pass Percentage 80%

Outcome

Not Audited

23 16 70% 80%

FAIL

63 #REF! #REF! 63

63

0

0

0

0

0

80% 80% 80% 80% 80%

Not

Not

Not

Not

Not

Audited Audited Audited Audited Audited

0

是否有證據表明MSD元件的制程管控是有效的並且符合J-STD-0033A要求?

2.16 Is there evidence that a board must be slow baked prior to MSD removal for when an MSD component is needed for failure analysis?

PCBA电子公司SMT检查表

Power PCBA - QPA Sheet

Maker

DXC

Auditor :

No

Process

评价项目

管理基准(Spec)

评价根据

分数

打分基准

1

Common 检测设备有无验/校正管理?

设备管理台帐 1.管理台帐 2.验/校正管理履历

验/校正管理台帐[实际管理与否]

2 2分 : 管理基准 1~2项 全部 遵守 1分 : 管理基准 1项 遵守, 2项 未遵守 0分 : 管理基准 1~2项 全部 未遵守

2.测量周期: 1回/6个月

Conveyor Belt 破损 / 清洁状态等

现场确认[使用表面阻值测量器测量] Check sheet

现场确认 Check sheet

2 2分 : 测量 C/V 全部 管理基准 以内 0分 : 测量 C/V 管理基准 超过 (绝缘状态)

1 1分 : 良好 0分 : 不良

1 1分 : 管理基准 遵守 0分 : 管理基准 未遵守

자재管理 是否进行先入先出管理管理? 자재管理

有无区分月别的Label并粘贴管理 1.有区分月别的Label 2.现物票

先入先出与否 1.资材的摆放是否能够做到先入先出 2.入/出库现况板确认

现场确认

2

现物票

现场确认

2

入/出库现况板确认第 1 页,共 7 页

1 1分 : 管理基准 遵守 0分 : 管理基准 未遵守

자재管理 是否对余量进行管理? (ex, PCB, 余量半导体…)

PCB 入库时为真空包装

实物确认

2 2分 : PCB 真空包装入库, 现物票粘贴 1分 : PCB 真空包装入库, 现物票无 0分 : PCB非 真空包装 入库

Maker

DXC

Auditor :

No

Process

评价项目

管理基准(Spec)

评价根据

分数

打分基准

1

Common 检测设备有无验/校正管理?

设备管理台帐 1.管理台帐 2.验/校正管理履历

验/校正管理台帐[实际管理与否]

2 2分 : 管理基准 1~2项 全部 遵守 1分 : 管理基准 1项 遵守, 2项 未遵守 0分 : 管理基准 1~2项 全部 未遵守

2.测量周期: 1回/6个月

Conveyor Belt 破损 / 清洁状态等

现场确认[使用表面阻值测量器测量] Check sheet

现场确认 Check sheet

2 2分 : 测量 C/V 全部 管理基准 以内 0分 : 测量 C/V 管理基准 超过 (绝缘状态)

1 1分 : 良好 0分 : 不良

1 1分 : 管理基准 遵守 0分 : 管理基准 未遵守

자재管理 是否进行先入先出管理管理? 자재管理

有无区分月别的Label并粘贴管理 1.有区分月别的Label 2.现物票

先入先出与否 1.资材的摆放是否能够做到先入先出 2.入/出库现况板确认

现场确认

2

现物票

现场确认

2

入/出库现况板确认第 1 页,共 7 页

1 1分 : 管理基准 遵守 0分 : 管理基准 未遵守

자재管理 是否对余量进行管理? (ex, PCB, 余量半导体…)

PCB 入库时为真空包装

实物确认

2 2分 : PCB 真空包装入库, 现物票粘贴 1分 : PCB 真空包装入库, 现物票无 0分 : PCB非 真空包装 入库

PCBA供应商稽核表中英文版

Dell Computer Corporation Confidential

Document No. COR.40.WWP.SQ.0023 Rev 3.0

PCBA Quality Process Audit

Me

Add a 'Y' to the Box if the Process Was Assessed

1.13

Do the labels and packaging requirements comply with the current Our company Packaging Specification requirements? Dell p/n 00121 &13190

标签和包装要求是否与现行的Dell包装规格的要求一致?我司 P/N 00121&13190

作业指导书是否要求包装箱交叉放置以利稳定?其他方式除非得到我司的同意. 2.4 Does this instruction require the outer box label for each box to be visible for every box on the pallet?

指导书是否要求栈板上包装箱的外箱标签可见? ^ See Instructions for details on when NA may be an appropriate entry. 如果你觉得NA是个合适的输入, 请看Instructions一章对NA的详细说明. Note*: Some Our company PCBAs do not require a Our company PPID and thus this question may be NA in such cases. 注意:一些我司 PCBA不需要我司 PPID,因此这个问题可能在这种情况下NA.

Document No. COR.40.WWP.SQ.0023 Rev 3.0

PCBA Quality Process Audit

Me

Add a 'Y' to the Box if the Process Was Assessed

1.13

Do the labels and packaging requirements comply with the current Our company Packaging Specification requirements? Dell p/n 00121 &13190

标签和包装要求是否与现行的Dell包装规格的要求一致?我司 P/N 00121&13190

作业指导书是否要求包装箱交叉放置以利稳定?其他方式除非得到我司的同意. 2.4 Does this instruction require the outer box label for each box to be visible for every box on the pallet?

指导书是否要求栈板上包装箱的外箱标签可见? ^ See Instructions for details on when NA may be an appropriate entry. 如果你觉得NA是个合适的输入, 请看Instructions一章对NA的详细说明. Note*: Some Our company PCBAs do not require a Our company PPID and thus this question may be NA in such cases. 注意:一些我司 PCBA不需要我司 PPID,因此这个问题可能在这种情况下NA.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

51

同一型号元件(尤为晶体管类)在同一片板上需使用同一批号

52

插件线的样本放置台上放置的是否是正在生产的PCBA样本

波峰焊

53

各PCB板过锡炉时是否使用专用参数过炉,请见参数记录表

54

各PCB过炉后锡点是否符合焊锡标准

55

锡炉人员取板时是否有拿PCB的线材、变压器、大电容等元件

56

锡炉设备的日保养项目是否执行并记录(需查看其实际保养状况)

62

修补过程中曾经出现过之焊点不良,而无法测试出,此点是否有进行重点检查

63

检查需要点电子固定胶的位置点胶满足通用工艺要求

64

检查元件脚露出焊点的脚长是否满足通用工艺要求

FT测试

65

测试顺序是否有按SOP标准执行。各测试参数是否符合标准要求。

66

测试OK的PCBA板是否按标准要求标记。

67

确认测试不良PCBA板是否有及时处理,并标示记录。

34

加工锁螺丝时,需检查确认螺丝规格并锁到位,不可漏锁或未锁到位

35

晶体上涂散热膏需扩散均匀,已涂好散热膏的晶体尽快完成组装,不能长时间暴露在空气中。

36

电动起子扭力是否调符标准,随机抽查一个进行校验看是否在标准之内。

37

各元件成型、组装后需符合SOP、工法标准要求

38

高温胶纸需将孔位或焊盘完全封住,以免溢锡

23

不良品的标示是否清楚、是否按规定放置,处理是否及时

24

地上是否有零件、废纸等。

25

桌面上只能放置正在生产的机种所需要的物料及工治具

26

确认周末、假期间零数潮湿敏感元器件的管理是否按标准落实

27

SMT的技术员是否有培训合格上岗或有合格人员在旁指导

前加工

28

不同规格的晶体要分开加工,分开使用,分开放置;同规格不同批号的晶体也需要分开使用(要求:同一批号用在同一片板上),分开加工,分开放置

PCBA外协厂查检稽查表

NO.

NO.

检查重要明细

例行检查项目

1

检查各工站作业人员、物料的防静电措施执行状况(每日上班前需测试静电手环并记录、半导体类物料均需使用防静电容器装置),若是配带防静电手套就必需双手配带。

2

各工站所生产的PCB版本是否与排程相符(需进行核对)

3

制程中作业人员是否按SOP、规范执行(首件确认、自检动作、注意事项等)

44

PCB板面不可有损伤、杂物等现象

45

同一封装不同编码的器件是否放置在不同工位插装

46

同一工位需要操作的器件种类不超过5种

47

元件插装后不可出现高架、缺件、插错、插反等现象

48

元件不可与热源相碰,避免出现短路等现象

49

检查产线上是否有漏放边条或加固治具等现象

50

作业人员对重点检查列表及SOP中重点检查位置是否检查确认

18

确认SMT的备料单内容是否与机台内正使用的物料一致

19

各工站的机器设备之保养项目是否执行并记录(需确认其实际保养状况)

20

检查储存红胶、锡膏之冰箱温度是否在0~10℃之间

21

物料是否按先进先出原则使用,归料是否做到各就各位

22

SMT物料的贮存需按料号进行一一对应放置,同一贮位只能放置同一种物料,物Βιβλιοθήκη 是否有进行防尘处理。后补焊

57

修补人员拿PCB板时是否有拿PCB的线材、变压器、大电容等元件,是否将PCB层叠

58

贴PCB板标签时歪斜

59

PCB不可有连锡、空焊、冷焊、翘皮、锡裂、铜箔剥离PCB等不良

60

焊锡必需上到零件面和PAD周缘,至少270度以上

61

烙铁温度是否有变动,一般传统元件,如电容、电阻、IC等,加锡作业时烙铁温度是否设定在370度左右。

29

加工完一种规格的IC后机台上不可有掉落或遗漏的IC,避免混料

30

元器件装于元件盒内不可太满,一般以盛放到元件盒容量的三分之二为基准,否则盛放太满容易掉落或叠放时压坏元器件

31

装有元器件的物料盒上不可堆放物料及元器件。

32

元件盒的物料标识需统一,不可乱贴或贴错。

33

加工锁螺丝时,绝缘片不能打破,必须垫上完好的绝缘片,加工时若一次锁螺丝不成功,则该螺丝、绝缘粒和矽胶片均不可再次使用

13

锡膏与红胶解冻回温的时间,生产的时间是否有进行记录

14

钢板使用完成后,是否有及时清理后按料号对应置入柜中(当天使用的钢板需在当天清理完成)

钢网是否进行张力测量。

15

换线、换料所上之物料是否由另一作业人员复核确认并记录

16

IPQC需对每一工单进行首件检查。

17

各机种是否有相关重工单、暂代单、ECN生效,若有需按照里面的内容进行对应检查

4

各工站作业人员离开工位时是否按要求将手上的作业完成,且将物料正确归位

5

各PCBA板的样本是否与所生产的PCBA版本对应,样本的修改是否有经相关权责人员进行确认

6

各工序之完成品是否摆放整齐并标示清楚

7

各工作台上是否有随意摆放物料或半成品

SMT

8

印刷锡膏厚度是否抽检;记录是否完整、合格;印刷程序是否正确;

39

各机种是否有相关重工单、暂代单、ECN生效,若有需按照里面的内容进行一一对应检查

40

各工站的机器设备之保养项目是否执行并记录(需确认其实际保养状况)

41

不良品的标示是否清楚、是否按规定放置,处理是否及时

42

地上是否有零件、废纸等,贮存物料是否有进行防尘处理。

插件

43

PCB放置于托盘内不可出现架高、卡不到位等现象

68

新员工在线培训时是否有合格员在旁指导。测试工位须持证上岗。

69

9

回流焊温度曲线是否测量;回流焊温度曲线程序是否正确;

10

SMD元件贴装后两端焊锡极与PCB焊盘接触到位,不可出现贴偏、倒贴、贴错、移位、浮起、裂纹、破损、划伤、墓碑等不良

11

机器异常调试所生产之产品需按要求隔离,维修后进入批量量产前需检查工法并再次核对样板,合格后再批量生产

12

机器需补料时,需将料直接拿出后补到机器上,而不是先随意放在机台上,这样容易造成混料。

同一型号元件(尤为晶体管类)在同一片板上需使用同一批号

52

插件线的样本放置台上放置的是否是正在生产的PCBA样本

波峰焊

53

各PCB板过锡炉时是否使用专用参数过炉,请见参数记录表

54

各PCB过炉后锡点是否符合焊锡标准

55

锡炉人员取板时是否有拿PCB的线材、变压器、大电容等元件

56

锡炉设备的日保养项目是否执行并记录(需查看其实际保养状况)

62

修补过程中曾经出现过之焊点不良,而无法测试出,此点是否有进行重点检查

63

检查需要点电子固定胶的位置点胶满足通用工艺要求

64

检查元件脚露出焊点的脚长是否满足通用工艺要求

FT测试

65

测试顺序是否有按SOP标准执行。各测试参数是否符合标准要求。

66

测试OK的PCBA板是否按标准要求标记。

67

确认测试不良PCBA板是否有及时处理,并标示记录。

34

加工锁螺丝时,需检查确认螺丝规格并锁到位,不可漏锁或未锁到位

35

晶体上涂散热膏需扩散均匀,已涂好散热膏的晶体尽快完成组装,不能长时间暴露在空气中。

36

电动起子扭力是否调符标准,随机抽查一个进行校验看是否在标准之内。

37

各元件成型、组装后需符合SOP、工法标准要求

38

高温胶纸需将孔位或焊盘完全封住,以免溢锡

23

不良品的标示是否清楚、是否按规定放置,处理是否及时

24

地上是否有零件、废纸等。

25

桌面上只能放置正在生产的机种所需要的物料及工治具

26

确认周末、假期间零数潮湿敏感元器件的管理是否按标准落实

27

SMT的技术员是否有培训合格上岗或有合格人员在旁指导

前加工

28

不同规格的晶体要分开加工,分开使用,分开放置;同规格不同批号的晶体也需要分开使用(要求:同一批号用在同一片板上),分开加工,分开放置

PCBA外协厂查检稽查表

NO.

NO.

检查重要明细

例行检查项目

1

检查各工站作业人员、物料的防静电措施执行状况(每日上班前需测试静电手环并记录、半导体类物料均需使用防静电容器装置),若是配带防静电手套就必需双手配带。

2

各工站所生产的PCB版本是否与排程相符(需进行核对)

3

制程中作业人员是否按SOP、规范执行(首件确认、自检动作、注意事项等)

44

PCB板面不可有损伤、杂物等现象

45

同一封装不同编码的器件是否放置在不同工位插装

46

同一工位需要操作的器件种类不超过5种

47

元件插装后不可出现高架、缺件、插错、插反等现象

48

元件不可与热源相碰,避免出现短路等现象

49

检查产线上是否有漏放边条或加固治具等现象

50

作业人员对重点检查列表及SOP中重点检查位置是否检查确认

18

确认SMT的备料单内容是否与机台内正使用的物料一致

19

各工站的机器设备之保养项目是否执行并记录(需确认其实际保养状况)

20

检查储存红胶、锡膏之冰箱温度是否在0~10℃之间

21

物料是否按先进先出原则使用,归料是否做到各就各位

22

SMT物料的贮存需按料号进行一一对应放置,同一贮位只能放置同一种物料,物Βιβλιοθήκη 是否有进行防尘处理。后补焊

57

修补人员拿PCB板时是否有拿PCB的线材、变压器、大电容等元件,是否将PCB层叠

58

贴PCB板标签时歪斜

59

PCB不可有连锡、空焊、冷焊、翘皮、锡裂、铜箔剥离PCB等不良

60

焊锡必需上到零件面和PAD周缘,至少270度以上

61

烙铁温度是否有变动,一般传统元件,如电容、电阻、IC等,加锡作业时烙铁温度是否设定在370度左右。

29

加工完一种规格的IC后机台上不可有掉落或遗漏的IC,避免混料

30

元器件装于元件盒内不可太满,一般以盛放到元件盒容量的三分之二为基准,否则盛放太满容易掉落或叠放时压坏元器件

31

装有元器件的物料盒上不可堆放物料及元器件。

32

元件盒的物料标识需统一,不可乱贴或贴错。

33

加工锁螺丝时,绝缘片不能打破,必须垫上完好的绝缘片,加工时若一次锁螺丝不成功,则该螺丝、绝缘粒和矽胶片均不可再次使用

13

锡膏与红胶解冻回温的时间,生产的时间是否有进行记录

14

钢板使用完成后,是否有及时清理后按料号对应置入柜中(当天使用的钢板需在当天清理完成)

钢网是否进行张力测量。

15

换线、换料所上之物料是否由另一作业人员复核确认并记录

16

IPQC需对每一工单进行首件检查。

17

各机种是否有相关重工单、暂代单、ECN生效,若有需按照里面的内容进行对应检查

4

各工站作业人员离开工位时是否按要求将手上的作业完成,且将物料正确归位

5

各PCBA板的样本是否与所生产的PCBA版本对应,样本的修改是否有经相关权责人员进行确认

6

各工序之完成品是否摆放整齐并标示清楚

7

各工作台上是否有随意摆放物料或半成品

SMT

8

印刷锡膏厚度是否抽检;记录是否完整、合格;印刷程序是否正确;

39

各机种是否有相关重工单、暂代单、ECN生效,若有需按照里面的内容进行一一对应检查

40

各工站的机器设备之保养项目是否执行并记录(需确认其实际保养状况)

41

不良品的标示是否清楚、是否按规定放置,处理是否及时

42

地上是否有零件、废纸等,贮存物料是否有进行防尘处理。

插件

43

PCB放置于托盘内不可出现架高、卡不到位等现象

68

新员工在线培训时是否有合格员在旁指导。测试工位须持证上岗。

69

9

回流焊温度曲线是否测量;回流焊温度曲线程序是否正确;

10

SMD元件贴装后两端焊锡极与PCB焊盘接触到位,不可出现贴偏、倒贴、贴错、移位、浮起、裂纹、破损、划伤、墓碑等不良

11

机器异常调试所生产之产品需按要求隔离,维修后进入批量量产前需检查工法并再次核对样板,合格后再批量生产

12

机器需补料时,需将料直接拿出后补到机器上,而不是先随意放在机台上,这样容易造成混料。