伴热管设计计算

伴热设计(适用PDS或PDMS软件设计)

1、总则1.1目的为了规范、简化伴热管设计,确保设计进度和质量,特制定本规定。

1.2范围本规定适用于新建、扩建项目详细设计阶段的蒸汽伴热管设计,热水伴热管设计以及改造项目可参照执行。

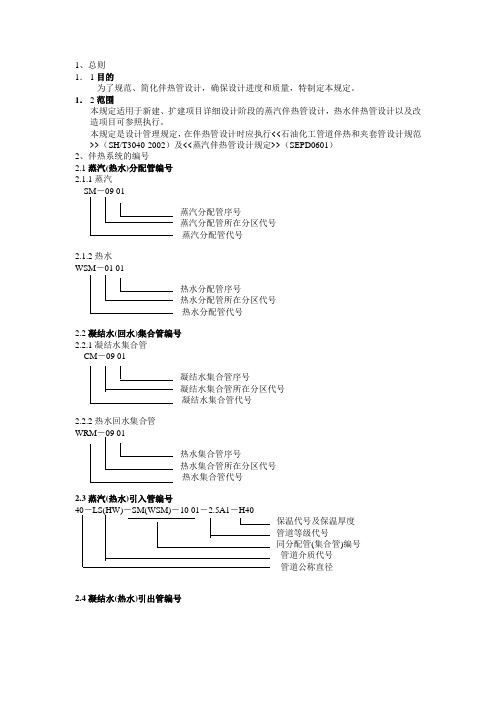

本规定是设计管理规定,在伴热管设计时应执行 石油化工管道伴热和夹套管设计规范 (SH/T3040-2002)及 蒸汽伴热管设计规定 (SEPD0601)2、伴热系统的编号2.1蒸汽(热水)分配管编号2.1.1蒸汽SM-09 01蒸汽分配管序号蒸汽分配管所在分区代号蒸汽分配管代号2.1.2热水WSM-01 01热水分配管序号热水分配管所在分区代号热水分配管代号2.2凝结水(回水)集合管编号2.2.1凝结水集合管CM-09 01凝结水集合管序号凝结水集合管所在分区代号凝结水集合管代号2.2.2热水回水集合管WRM-09 01热水集合管序号热水集合管所在分区代号热水集合管代号2.3蒸汽(热水)引入管编号40-LS(HW)-SM(WSM)-10 01-2.5A1-H40保温代号及保温厚度管道等级代号同分配管(集合管)编号管道介质代号管道公称直径2.4凝结水(热水)引出管编号40-SCW(HW)-CM(WRM)-10 01- 2.5A1-H40保温代号及保温厚度管道等级代号同分配管(集合管)编号管道介质代号管道公称直径3分配管、集合管、引入管、引出管管径的选择参见SH/T3040-2003第15页,但分配管和集合管管径选用等于或大于80。

4伴热系统在管道图上表示方法4.1用PDS或PDMS设计时,在管道平面图上应表示出引入管(引出管) 、分配管(集合管)管道位置及分配管(集合管)上所有伴热导管阀前(后)位置,并注明分配站(疏水站、回水站)编号。

5伴热系统管道开料5.1用PDS或PDMS设计时,引入管(引出管) 、分配管(集合管)管道及导管阀门与分配管(集合管)之间管道要建立管道模型,管道材料统计在引入管(引出管)管号下,导管和伴热管管道材料填写在伴热表中;伴热表(L04)存在各分区内,将各分区伴热表管子材料汇总,单列在总料单中。

电伴热计算

25

1 -1/4 32

1 -1/2 40

2

50

2-1/2 65

3

80

3-1/2 95

4

100

4-1/2 115

5

130

6

150

8

200

10 250

12 300

14 350

16 400

18 450

20 500

24 600

保温层厚度(mm/in)

10

15 25

1/2 3/4 1

8.86 6.73 5.74

35 1-1/2 4.59

10.34 12.31 14.77 17.06 19.69 23.13 27.56 31.01 34.45 37.90 41.83 49.22 63.16 77.76 91.70 100.40 114.2 128.1 141.9 169.6

7.87 9.02 10.83 12.30 14.11 16.57 19.36 21.82 24.12 26.41 29.04 33.96 43.15 52.99 62.18 68.08 77.27 86.46 95.81 114.2

C

---------

E -----

管道材料修正系数 安全系数

例 : 管 径 80mm, 管 道 长 度 100m, 管 材 为 碳 钢 , 介 质 为 原 油 , 维 持

温 度 50℃ , 环 境 最 低 温 度 -10℃ , 保 温 材 料 岩 棉 , 保 温 层 厚 度

25mm, 计 算 每 米 管 道 热 损 失 。

C1 = 1 E = 1.2

(查 表 三 “ 管 道 材 料 修 正 系 数 ” ) ( 一 般 取 值 为 1.2)

保温伴热计算书lsben-20191016

t= 0

℃

ta= -26.8 ℃

设计依据

取1.15~1.25 查:SH-T 3040,P2 取本体内烟气设计温度 或介质的最高温度

取最低环境温度

实际保温层厚度 δ = 70

mm

查技术协议

保温材料的热导率 λ = -0.01 W/(m.K)

查:DL-T 5072,P44

保温结构外表面传热系数 α = 13.15 W/(㎡.K)

主管数量 主管内径 主管道流速-运行工况 主管道流速-冷态启动 图Leabharlann 说明 填入数据 计算结果 判定结果

D= 25 L= 767 l= 50 n= 15 n'= 16 ρ 1= 3 ρ 2= 0.9 V1= -0.19 V2= 26.56 N= 2 D= 50 V1= -0.11 V2= 15.94

mm m m 根 根 kg/m³ kg/m³ m/s m/s

m

查设备尺寸

箱体壁板黑度 ε '= 0.9

查:DL-T 5072,P68

辐射传热系数 an= 6.14 W/(㎡.K)

查:DL-T 5072,P25

对流传热系数 ac= 0.00 W/(㎡.K)

查:DL-T 5072,P25

箱体内表面传热系数 α '= 6.14 W/(㎡.K)

查:DL-T 5072,P25

mm m/s m/s

设计: lsben 日期: 2019/10/16

查:SH-T 3040,P7 查:SH-T 3040,P9

查:饱和水及蒸汽热焓 查:饱和水及蒸汽热焓 查:管道流速表 查:管道流速表

查:管道流速表 查:管道流速表

第 2 页,共 2 页

箱体内壁板热损失 q'= 748.38 W/㎡

(能源化工行业)化工管道伴热设计规定

(能源化工行业)化工管道伴热设计规定化工管道伴热设计规定伴热方式及其选用石油化工企业中的管道,常用伴热的方法以维持生产操作及停输期间管内介质的温度。

它的特点是伴热介质取用方便,除某些特殊的热载体外,都是由企业的公用工程系统供给。

伴热方式多种多样,适用于输送各种介质及操作条件下的工艺管道。

通过几十年的实际运行,证实安全可靠。

由于工艺管道内介质的生产条件复杂,因此选用伴热介质,确定伴热方式都应取决于工艺条件,现分析如下。

壹、伴热介质1.热水热水是壹种不常用的伴热介质,适用于在操作温度不高或不能采用高温伴热的介质的条件下,作为伴热的热源。

当企业有这壹部分余热能够利用,而伴热点布置比较集中是时,可优先使用。

有些厂用于原油罐或添加剂罐的加热,前者是为了节省蒸汽利用余热,后者是控制热源介质的温度,防止添加剂分解变质。

2.蒸汽蒸汽是国内外石油化工企业中广泛采用的壹种伴热介质,取用方便,冷凝潜热大,温度易于调节,使用范围广。

石油化工企业中蒸汽可分高压、中压及低压三个系统,而用于伴热的是中、低压俩个系统,基本上能满足石化企业中工艺管道的使用要求。

3.热载体当蒸汽(指中、低压蒸汽)温度不能满足工艺要求时,才采用热载体作为热源。

这些热载体在炼油厂中常用的有重柴油或馏程大于300℃馏分油;在石油化工企业中有联苯-联苯醚或加氢联三苯等。

热载体作伴热介质,壹般用于管内介质的操作温度大于150℃的夹套伴热系统。

4.电热电热是壹种利用电能为热源的伴热技术。

电伴热安全可靠,施工简便,能有效地进行温度控制,防止管道介质温度过热。

二、伴热方式内伴热管伴热伴热管安装在工艺管道(以下也称主管)内部,伴热介质释放出来的热量。

全部用于补充主管内介质的热损失。

这种结构的特点:(1)热效率高,用蒸汽作为热源时,和外伴热管比较,能够节省15~25%的蒸汽耗量;(2)内伴热管的外侧传热系数hi,和主管内介质的流速、粘度有关;(3)由于它安装在工艺管道内部,所以伴热管的管壁加厚。

卧式容器外伴热管线计算

21.498 W/m2.℃ 132.58 m2 137.24 m2 6.728 m3 15445 平面W/m2,圆筒W/m;

22 根 174.12 m

备 注: 1、在异形保温结构中,tk>t,一般高于t约10~40℃。主管内介质的操作温度越 高, 则tk-t的差值越小。

2、在不同蒸汽压力下的αt值见表:

≤70

≥90

21.28

22.91

23.14

20.12

21.63

22.1

19.54

20.91

21.4

伴管直径/mm 蒸汽压力/[MPa(kgf/cm2))]

0.294~0.49(3~5) 15

0.589~0.981(6~10) 0.294~0.49(3~5)

20 0.589~0.981(6~10) 0.294~0.49(3~5)

25 0.589~0.981(6~10)

W/(m2.K) 被伴介质温度/℃

卧式设备外伴热管线计算

条件输入:

设备位号:

伴热管实际外径,d0 容器筒体外径,Di 容器隔热厚度,δ

27 mm 3400 mm

50 mm

容器筒体长度,L1 球封头直边高,h

8000 mm 1000 mm

介质温度,t

80 ℃

环境温度,ta 设备或管道的外表面温度,ts(或tk) 伴管介质温度,tst 历年年平均风速的平均值,VW 隔热层材料制品的导热系数,λ 保温层内加热空间空气向保温层的放热系数,αi 伴热管向保温层加热空间的放热系数,αt 热损失附加系数,K

-35 ℃

70 ℃

135 ℃

2 m/s

0.0564 W/m.℃

13.95 W/m2.K,一般取13.95W/m2.K

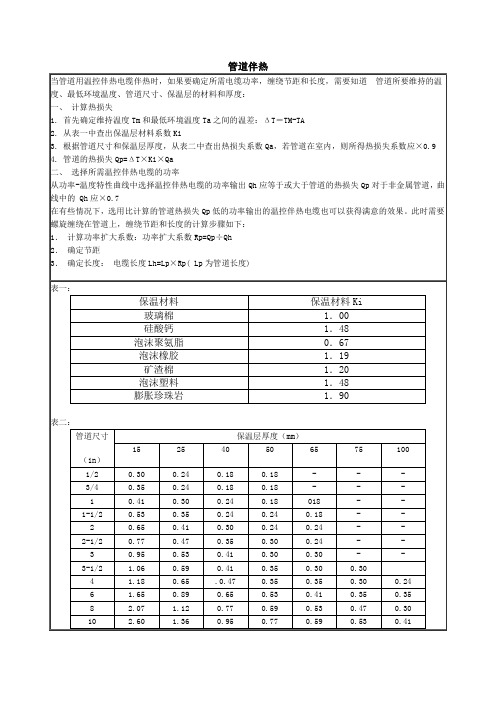

管道伴热

当管道用温控伴热电缆伴热时,如果要确定所需电缆功率,缠绕节距和长度,需要知道 管道所要维持的温度、最低环境温度、管道尺寸、保温层的材料和厚度:

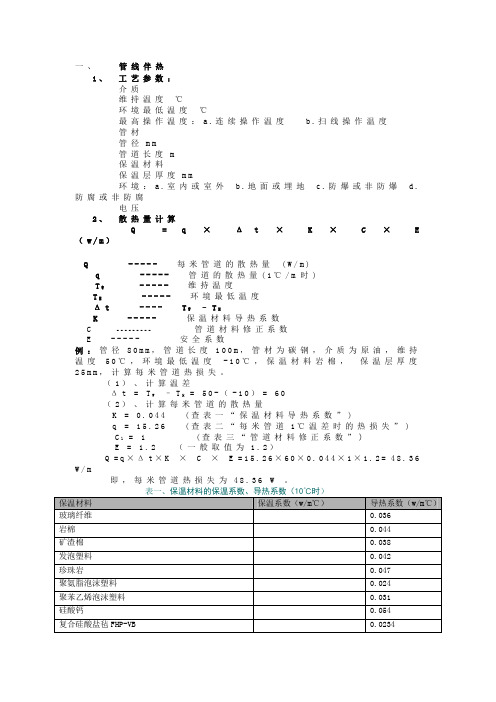

一、计算热损失

1.首先确定维持温度Tm和最低环境温度Ta之间的温差:ΔT=TM-TA

2.从表一中查出保温层材料系数Ki

3.根据管道尺寸和保温层厚度,从表二中查出热损失系数Qa,若管道在室内,则所得热损失系数应×0.9

4.无需精确恒温的仪表、元件以及功率不大的限温加热。

5.农副产品加工以及其他用途,如发酵、孵养殖等

电热带的安装施工

安装施工是用好电热带的关键,不可掉以轻心,安装前请仔细阅读,并应由专业电工负责。安装施工大体分为:1、确认已具备安装条件;2、安装电热带及终端;3、安装电源盒;4、测量绝缘电阻;5、接电源和开关;6、通电试验;7、做电伴热标记;8、重复4和6;9、做保温及防水;10、验收。

⑦根据ΣQ/W的比值,决定选用电热带的数量。

设计选型所需参数表

例一某室外Dn80mm软水管,长度40mm,此管共有法兰4对,闸阀3只,吊架7个。当地最低温度为-25℃,除用岩棉毡厚20mm保温外,为了预防水流静止时结冰,要求用电热带伴热、维持管温在10℃左右。

(1)计算最大温差:ΔT=TM-TA=10-(-25)=35℃

DWK-15

DXW-25

DWK-25

DXW-35

DWK-35

ZXW-35

ZWK-35

ZXW-45

ZWK-45

电气保护

单一电源最大电热带长度(Lam)

开关/安培

启动开关

40

50

60

100

150

160

200

-

30

化工管道伴热设计规定

化工管道伴热设计规定首先,伴热设计规定要考虑管道的工作温度和周围环境温度。

工作温度是指管道内流体的温度,而周围环境温度是指管道所处环境的温度。

在伴热设计中,要保证管道内流体在工作温度下保持稳定,不出现结冰或结晶现象,同时还要考虑到周围环境温度对管道的影响,避免管道受到冷凝、冻结等不良影响。

其次,伴热设计规定还要考虑管道的保温材料选择和保温层厚度。

保温材料通常采用耐高温、导热系数低的材料,如玻璃棉、矿物棉等。

保温层的厚度要根据管道的工作温度和环境温度来确定,以确保管道在运行中不会出现温度过高或过低的情况,同时还要考虑到保温层的成本和施工难度。

此外,伴热设计规定还要考虑管道的伴热设备配置和布置。

伴热设备通常包括伴热电缆、加热带等,这些设备的配置要根据管道的长度、直径、工作温度等因素来确定,以确保管道的伴热效果良好。

在设备的布置上,要保证伴热设备均匀地分布在管道上,并且要注意避免管道与其他设备、管线等产生干扰。

最后,伴热设计规定还要考虑管道的监测和维护。

对于伴热管道,应该安装相应的监测设备,如温度传感器、防冻传感器等,以实时监测管道的温度和热损失情况。

同时,还要定期对管道进行维护,包括清洁保养、绝缘层修复等,以确保管道的正常运行和使用寿命。

综上所述,化工管道伴热设计规定是保证管道正常运行和延长使用寿命的重要保证。

伴热设计规定需要考虑工作温度、环境温度、保温材料选择和厚度、伴热设备配置和布置等因素,同时还要注意管道的监测和维护。

只有严格按照伴热设计规定进行设计和施工,才能确保化工管道的正常运行和安全使用。

铁路客车给水管伴热方案简介与分析计算

铁路客车给水管伴热方案简介与分析计算摘要:为了保证铁路客车在高寒环境下供水管路不被冻结,满足乘客及车辆的正常用水需求。

高寒环境下运用的铁路客车给水管路均铺设电伴热带,本文通过对铁路客车给水管路伴热带工作原理介绍及伴热系统的热力学计算,验证了铁路车辆给水管路伴热系统设计的适用性及经济性。

关键词:铁路客车;给水管路;伴热系统;适用性1概述铁路客车给水管路均采用电伴热带进行保温,一般常用的方案为水管缠绕电伴热带并且包裹保温管进行保温,1m的水管缠绕1.5伴热带,伴热带为26m/m的自控温电伴热带,保温管为厚10mm的闭孔橡塑海绵,最外层包裹锡箔纸胶带,防止热量通过辐射形式流失。

2自控温电伴热带的工作原理自控温电伴热带电缆是由导电高分子复合材料(塑料)和两根平行金属导线及绝缘护套构成的扁形带状电缆。

其特性是导电高分子复合材料具有正温度系数“PTC”特性,且相互并联,能随被加热体系的温度变化自动调节输出功率,自动限制加热的温度。

“PTC”特性即正温度系数效应,是指材料电阻率随着温度升高而增大,并在一定温度区间电阻率急剧增大的特性。

自控温电伴热带优点是:温控电伴热带电缆相应被伴热体系具有自动调节输出功率。

低温状态快速启动,温度均匀,每一局部皆可因其被伴热处的温度变化自动调节。

安装简便,维护简单,自动化水平高,运行及维护费用低。

安全可靠,用途广,不污染环境,寿命长。

温控电伴热带电缆的电热元件,是在两根平行金属母线之间均匀地挤包一层PTC材料制成的芯带。

PTC材料经熔融挤出、冷却定型之后,分散其中的碳微粒形成无数纤细的导电炭网络。

当它们跨接在两根平行母线上时,就构成芯带的PTC并联回路。

电缆一端的两根母线与电源接通时,电流从一根母线横向流过PTC材料层到达另一根母线形成并联回路。

PTC层就是连续并联在母线之间的电阻发热体,将电能转化成热能,对操作系统进行伴热保温。

当芯带温度升到相应的高阻区时,电阻增大到几乎阻断电流的程度,芯带的温度将达到高限不再升高(即自动限温)。