碱融法

碱熔融法测定化学组分的操作技巧

《碱熔融法测定化学组分的操作技巧》一、碱熔样技术1、熔融过程:称取0.3~0.6g试样,精准至0.0001g,于银坩锅中,加入适当的碱(NaOH或KOH,有的样品须先预烧15~20分钟再加入碱),放入高温炉中从低温到高温(400~700℃),当温度升到700℃时计时15~20分钟,取出冷却,用事先准备好的大约100ml热水浸出(脱锅),加入浓HCL25~30ml使溶液变澄清,加入1~2ml浓HNO3,用(1+5)HCL溶液洗锅,此时溶液的总量在180ml左右,盖上表皿,煮沸并微沸大约2分钟,冷却后定容为250ml,摇匀待用。

2、熔融操作注意事项:1)、银有熔点为960.8℃,熔融温度不得超过750℃,并且,在高温加热时,银坩锅的表面易生成一层氧化银薄膜,所以不能用于灼烧沉淀。

2)、银坩锅对碱性熔剂有很好的耐腐性,但一般熔融时间不超过30分钟。

3)、加入碱熔剂时,要用牛角勺取放,不应倒取。

4)、熔融时从低温(400℃)开始,若一开始就高温(700℃),会使试样溢出或飞溅5)、在熔融状态下,锌、锡、铅、汞等金属形成的盐会使银坩锅变脆,因此,含有这些化合物的样品不能用银坩锅熔样。

6)、在银坩锅内,不能分解基熔融含硫较多的样品,因为银很容易与硫生成硫化银。

7)、银易溶于酸,洗锅时只能用HCL(1+5)或HNO3(1+20)。

8)、酸化时溶液温度不要太高,加入浓HCL要一次性加入并且不断搅拌,否则会有硅酸析出,使测定的硅含量偏低。

9)由于测定的是全铁,加入1~2ml浓HNO3是为了使试样中的Fe2+完全被氧化成Fe3+10)、整个脱锅酸化过程要尽快完成,一般用时8分钟,否则溶液腐蚀烧杯(含SiO2),使测定的硅含量偏高。

11)、定容时用的容量瓶、移液管应配套使用。

二、各组分测定技术(一)CaO的测定1.测定原理:当溶液的PH>13时,用CMP为指示剂Ca2++CMP=Ca—CMP(呈现绿色荧光)Ca—CMP(呈现绿色荧光)+(EDTA)H2Y2-=CaY2-+CMP+2H+(绿色荧光消失)2.测定方法:在定容的溶液中吸取25ml于烧杯中,加入5(生料)ml~8(孰料)ml氟化钾溶液(20g/L)静置3分钟,加水稀释至大约200ml 左右,加入三乙醇胺溶液5~8ml,加入CMP指示剂,加入KOH溶液至绿色荧光出现再过量4ml,用0.015mol/L的EDTA标准滴定溶液滴定至绿色荧光消失呈现红色为终点。

碱熔法--ICP-OES测定铁矿石中的钛

碱熔法 --ICP-OES 测定铁矿石中的钛摘要:文章阐述了利用过氧化钠高温熔融、盐酸浸取,经电感耦合等离子体发射光谱仪(ICP-OES)测定铁矿石中的钛含量,实验探究了ICP测定钛的分析谱线、仪器参数,以及过氧化钠用量等,实验表明,利用334.188nm处的分析谱线测定铁矿石中钛,该方法简单、快速、准确,且精密度良好,加标回收率在95%-105%之间,满足测定要求。

关键词:ICP-OES;钛;磁铁矿。

一.前言钛在自然界中分布很广,在地壳中约占0.6%,是地壳内很普遍的元素之一。

钛属亲石性元素,目前,已知含钛矿物有70多种,自然界中钛主要以钛铁矿、磁铁矿等共生存在,钛铁矿及钛磁铁矿是提取钛的重要原料;金属钛广泛应用于航空航天、医疗等众多领域,随着钛的广泛应用,钛的开采与分析检测越来越重要,目前钛的测定方法有:重量法、络合滴定法、比色法等。

云南马关某矿区有色金属矿产资源丰富,属多金属伴生矿,主要有闪锌矿、黄铜矿、锡石、磁铁矿等,多有铟、银、钨、钼、铍、砷等金属伴生,磁铁矿中常有金属钛伴生,为了解矿体金属情况,合理回收有用金属,因此开展对都龙矿石中的钛检测分析具有重要意义。

二.实验部分2.1仪器工作参数试验仪器:安捷伦科技有限公司ICP-OES 5800型。

仪器参数:RF功率1.20KW,雾化器流量0.65L/min,稳定时间15s,读数时间5s,观察高度15mm,钛分析谱线为334.188nm。

2.2标准溶液及试剂盐酸(1.19g/ml), 过氧化钠(AR);单元素钛标准溶液(1000ug/ml);2.3工作曲线配制以1.40g过氧化钠水溶液为基体,钛标准溶液逐级稀释配制标准曲线点,如表一。

表一样品分析标准曲线(mg/L)序号 1 2 3 4 5浓度 0.00 2.0 5.0 10.0 20.02.4实验方法称取0.60g过氧化钠置于刚玉坩埚底部,再称取0.1000-0.2000g(精确到0.0001g)样品于坩埚中,再以0.80g过氧化钠覆盖样品;于750℃马弗炉中高温熔融15min,冷却后以体积比为1:5的盐酸溶液50ml中浸取样品,待完全溶解后,取出坩埚清洗干净,转移至100ml容量瓶定容至刻度线,摇匀离心后即可上机测定。

碱熔法测定土壤中氟化物时应注意的问题

2 . 4 试 样 的制备

新使用时, 要重新洗涤干净 , 以去除吸附其上面的微

收稿 日期 : 2 0 1 2 — 1 1 - 1 3 作者 简介 : 王芳燕( 1 9 8 8 - ) , 女, 甘肃礼 县人 , 助理工程师 , 现 从事环 境监测分析工作。

. 2 试 剂的 纯度 水、 试剂纯度、 器皿洗涤 、 试样制备 、 电极使用、 p H调 2 离子选择 电极法测定氟化物 的试剂 中,所用试 节以及干扰消除等方面进行了探究和总结 。

剂均为分析纯 , 这样才能保证分析结果的准确度。

1 实验原理 及方 法

2 . 3 器皿 的洗涤

是用碱熔法来预处理 ,再通过离子选择 电极法来测 通过多次实验表 明:用刚制备的去离子水作空 白试 空白值低 。 如用存放一段时间的去离子水作空 白 定其含量 。在实际工作中发现 , 采用碱熔法测定土壤 验 ,

空白值变高, 有时会成倍增高。因此 , 最好用新 中氟化物的过程较复杂 , 需要注意的事项较多 , 操作 试验 , 不 当很容易影响数据结果的准确度 。本文从实验用 配制的去离子水。

经常采用以下方法进行土样消解 :即准确称取

第1 期

王芳 燕 等 : 碱 熔 法测 定 土壤 中氟化 物 时应 注 意 的问 题

0 . ' 5 0 0 0 g 风干土样 ( 过 1 0 0目) , 置于5 0 m L 镍坩埚中, 的干扰 ,其干扰程度取决于这些离子的种类和浓度 加入 4 g 氢氧化钠 , 放人马弗炉 中加热 , 由低温升至 以及氟化物 的浓度和溶液 的 p H值等 。由于电极对

病 ,但 氟化物 的毒性 也很 大 , H F和 S i F 对 人体 的毒 使有干扰作用 的阳离子变为不溶的氢氧化物 ,经澄

熔融法分解试样知识点解说.

熔融法分解试样知识要点用酸或其他熔剂不能分解完全的试样,可用熔融的方法分解。

熔融法是将试样与酸性或碱性熔剂混合,利用高温下试样与熔剂发生的多相反应,使试样组分转化为易溶于水或酸的化合物。

该法是一种高效的分解方法。

但要注意,熔融时,需加入大量的熔剂(一般为试样的6~12倍)会引入干扰。

另外,熔融时,由于坩埚材料的腐蚀,也会引入其它组分。

根据所用熔剂的性质和操作条件,可将熔融法分为酸熔、碱熔和半熔法。

一、酸熔法酸熔法适用于碱性试样的分解,常用的熔剂有K2S2O7、KHSO4、KHF2、B2O3等。

KHSO4加热脱水后生成K2S2O7,二者的作用是一样的。

在300℃以上时,K2S2O7中部分SO3可与碱性或中性氧化物(如TiO2、Al2O3、Cr2O3、Fe3O4、ZrO2等)作用,生成可溶性硫酸盐。

常用于分解铝、铁、钛、铬、锆、铌等金属氧化物及硅酸盐、煤灰、炉渣和中性或碱性耐火材料等。

KHF2在铂坩埚中低温熔融可分解硅酸盐、钍和稀土化合物等。

B2O3在铂坩埚中于580℃熔融,可分解硅酸盐及其它许多金属氧化物。

二、碱熔法碱熔法用于酸性试样的分解。

常用的熔剂有碳酸钠、碳酸钾、氢氧化钠、氢氧化钾、过氧化钠和它们的混合物等。

1.碳酸钠(熔点:850℃)和碳酸钾(熔点:890℃)早在18世纪,无水碳酸钠就已开始用于硅酸盐的分解,并逐渐建立了硅酸盐岩石的经典分析方法。

直至今天,无水碳酸钠在硅酸盐岩石试样的分解中仍然被广泛使用。

在1000℃左右的高温炉中用无水碳酸钠熔融分解试样常在铂坩埚中进行。

这种分解方法的缺点是熔块提取较为困难。

对于铁含量很高的试样,如铁矿石或含重金属的试样不能在铂坩埚中直接用该法熔融,否则会损坏铂坩埚。

正确的做法是:先用盐酸或王水在烧杯中溶解试样,过滤后残渣经洗涤后再用碳酸钠熔融。

碳酸钠作为硅酸盐岩石的熔剂是有效的,它也用于重晶石和铍矿物,如硅铍石、日光榴石、整柱石、绿闪石、海蓝石等的分解。

钛石膏处理工艺

钛石膏处理工艺

钛石膏是一种常见的矿物,主要由二氧化钛和硫酸钙组成。

它通常用于制作建筑材料、陶瓷和化妆品等。

然而,钛石膏的处理也是一个重要的问题。

以下是钛石膏处理的一些工艺:

1. 碱熔法处理:这种方法使用氢氧化钠或氢氧化钾作为碱性剂,将钛石膏加热到高温,使其分解成氧化钛和硫酸钠/钾。

然后通过过滤和洗涤等步骤,得到纯净的氧化钛。

2. 溶剂萃取法处理:这种方法使用有机溶剂(如正丁醇、甲醇等)与钛石膏反应,将氧化钛从钛石膏中提取出来。

然后通过蒸馏和其他处理步骤,得到纯净的氧化钛。

3. 酸浸法处理:这种方法使用强酸(如硫酸或盐酸)将钛石膏溶解,然后通过沉淀和过滤等步骤,得到纯净的氧化钛。

以上是钛石膏处理的常见工艺,不同的工艺适用于不同的应用场景。

在实际应用中,应选择适合自己的处理方法,以确保得到高质量的钛石膏产品。

- 1 -。

氟的测定

氟的测定主要有几种方法:1。

碱熔法;2。

氧弹法;3。

高温水解法。

1.碱熔法样品制备:准确称取土壤试样(过120 目) 0. 5 g(精确到0. 0001 g) 于镍坩锅(50 ml) 中,加入4. 0 g NaOH 固体( ±0. 1g) ,置于马弗炉中缓慢升温至350 ℃,保温10 min ,让NaOH 熔解和试样充分混合。

最后升到500 ℃灼烧30 min ,待冷却后用10 ml 沸水溶解样品,经少量多次冲洗转移至100 ml 容量瓶中,定容,放置36 h 后取上清液过滤待测。

同时做空白样。

测定:氟离子电极、离子色谱均可。

2.氧弹法(STM-D3761-96)氧弹燃烧法是将煤样置于铂(或石英)增祸内在量热计氧弹的氧气-水蒸气中燃烧,然烧气体与渣样用沸水浸取、过滤、蒸馏,将煤中氟转化为氟硅酸溶液,然后测定氟含量。

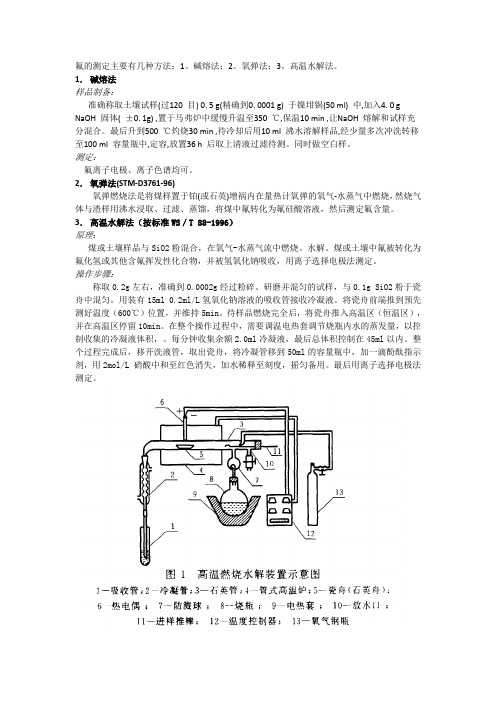

3.高温水解法(按标准WS/T 88-1996)原理:煤或土壤样品与SiO2粉混合,在氧气-水蒸气流中燃烧、水解。

煤或土壤中氟被转化为氟化氢或其他含氟挥发性化合物,并被氢氧化钠吸收,用离子选择电极法测定。

操作步骤:称取0.2g左右,准确到0.0002g经过粉碎、研磨并混匀的试样,与0.1g SiO2粉于瓷舟中混匀。

用装有15ml 0.2ml/L氢氧化钠溶液的吸收管接收冷凝液。

将瓷舟前端推到预先测好温度(600℃)位置,并维持5min。

待样品燃烧完全后,将瓷舟推入高温区(恒温区),并在高温区停留10min。

在整个操作过程中,需要调温电热套调节烧瓶内水的蒸发量,以控制收集的冷凝液体积,。

每分钟收集余额2.0ml冷凝液,最后总体积控制在45ml以内。

整个过程完成后,移开洗液管,取出瓷舟,将冷凝管移到50ml的容量瓶中,加一滴酚酞指示剂,用2mol/L 硝酸中和至红色消失,加水稀释至刻度,摇匀备用。

最后用离子选择电极法测定。

比较与分析:在这三种方法中,以高温水解法测得的值最准确,其他两种方法测得值均偏低,特别是灰分较高的时候,偏差也较大。

熔融法分解试样知识点解说.

熔融法分解试样知识要点用酸或其他熔剂不能分解完全的试样,可用熔融的方法分解。

熔融法是将试样与酸性或碱性熔剂混合,利用高温下试样与熔剂发生的多相反应,使试样组分转化为易溶于水或酸的化合物。

该法是一种高效的分解方法。

但要注意,熔融时,需加入大量的熔剂(一般为试样的6~12倍)会引入干扰。

另外,熔融时,由于坩埚材料的腐蚀,也会引入其它组分。

根据所用熔剂的性质和操作条件,可将熔融法分为酸熔、碱熔和半熔法。

一、酸熔法酸熔法适用于碱性试样的分解,常用的熔剂有K2S2O7、KHSO4、KHF2、B2O3等。

KHSO4加热脱水后生成K2S2O7,二者的作用是一样的。

在300℃以上时,K2S2O7中部分SO3可与碱性或中性氧化物(如TiO2、Al2O3、Cr2O3、Fe3O4、ZrO2等)作用,生成可溶性硫酸盐。

常用于分解铝、铁、钛、铬、锆、铌等金属氧化物及硅酸盐、煤灰、炉渣和中性或碱性耐火材料等。

KHF2在铂坩埚中低温熔融可分解硅酸盐、钍和稀土化合物等。

B2O3在铂坩埚中于580℃熔融,可分解硅酸盐及其它许多金属氧化物。

二、碱熔法碱熔法用于酸性试样的分解。

常用的熔剂有碳酸钠、碳酸钾、氢氧化钠、氢氧化钾、过氧化钠和它们的混合物等。

1.碳酸钠(熔点:850℃)和碳酸钾(熔点:890℃)早在18世纪,无水碳酸钠就已开始用于硅酸盐的分解,并逐渐建立了硅酸盐岩石的经典分析方法。

直至今天,无水碳酸钠在硅酸盐岩石试样的分解中仍然被广泛使用。

在1000℃左右的高温炉中用无水碳酸钠熔融分解试样常在铂坩埚中进行。

这种分解方法的缺点是熔块提取较为困难。

对于铁含量很高的试样,如铁矿石或含重金属的试样不能在铂坩埚中直接用该法熔融,否则会损坏铂坩埚。

正确的做法是:先用盐酸或王水在烧杯中溶解试样,过滤后残渣经洗涤后再用碳酸钠熔融。

碳酸钠作为硅酸盐岩石的熔剂是有效的,它也用于重晶石和铍矿物,如硅铍石、日光榴石、整柱石、绿闪石、海蓝石等的分解。

硅铝酸钠的合成

硅铝酸钠的合成全文共四篇示例,供读者参考第一篇示例:硅铝酸钠是一种重要的无机化合物,具有多种用途。

它常用于制造玻璃、陶瓷、水泥等材料,还可作为干燥剂、固化剂等。

硅铝酸钠的合成方法有多种,其中最常用的是碱熔法和水热法。

下面我们将详细介绍硅铝酸钠的合成过程及其应用。

1.碱熔法合成碱熔法是一种通过将硅酸钠和氢氧化铝在高温下与碱性物质反应,生成硅铝酸钠的方法。

具体步骤如下:首先将硅酸钠和氢氧化铝按一定的比例混合,然后加入碱性物质如碳酸钠、氢氧化钠等,并在高温下反应。

反应过程中,硅酸钠和氢氧化铝将发生化学反应,生成硅铝酸钠。

最后将反应物冷却,析出硅铝酸钠晶体并进行分离、干燥,即得到硅铝酸钠产物。

碱熔法合成硅铝酸钠的优点是操作简单、生产成本低,但缺点是需要高温条件和碱性物质,对设备要求较高。

2.水热法合成硅铝酸钠在工业生产中具有广泛的应用,主要体现在以下几个方面:1.玻璃制造:硅铝酸钠是制作玻璃的重要原料之一,可用于调节玻璃的成分和性能,提高玻璃的透明度、强度等。

2.陶瓷制造:硅铝酸钠可作为陶瓷的粘结剂和固化剂,提高陶瓷的硬度和耐磨性,改善陶瓷的质量。

3.水泥生产:硅铝酸钠是水泥的重要掺入材料,可改善水泥的凝结性能和耐久性,提高水泥的使用效果。

4.干燥剂:硅铝酸钠可作为干燥剂用于吸附空气中的湿气,保持环境干燥。

5.其他应用:硅铝酸钠还可用于制作防火材料、蓄热材料、吸附剂等,具有广泛的工业应用前景。

第二篇示例:硅铝酸钠是一种重要的无机化合物,被广泛应用于陶瓷、水泥、涂料等领域。

它是由硅酸钠和氢氧化铝反应合成而来的。

硅铝酸钠具有优良的耐热性、耐腐蚀性和机械强度,因此在工业生产中具有重要的应用价值。

硅铝酸钠的合成方法有多种,其中最常用的是直接反应法。

在这种方法中,硅酸钠和氢氧化铝按一定的配比加入到反应釜中,利用高温和高压的条件下进行反应,生成硅铝酸钠。

这种方法的优点是反应速度快,反应效率高,可以批量生产硅铝酸钠。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

隐晶质石墨提纯研究冯其明,陈云,张国范,卢毅屏,欧乐明(中南大学资源加工与生物工程学院,长沙410083) 摘要:对目前国内外石墨提纯的常用方法进行了评述。

采用高温熔融法对隐晶质(土状) 石墨进行了研究并确定了最佳工艺条件。

结果表明,高温熔融法可使固定碳85.60% 的隐晶质石墨提纯至97.86% 左右。

关键词:隐晶质石墨;高温熔融;提纯;酸洗石墨根据其结晶程度不同,可分为晶质石墨(鳞片) 和隐晶质石墨(土状) 两类。

隐晶质石墨的含碳量为60%~80%,最高可达95%,石墨平均粒径0. 01~0. 1μ m,用肉眼很难辨别,故称隐晶质石墨,俗称土状石墨。

土状石墨含碳量低,灰份多,挥发份高,晶粒小,使其应用范围受到了很大的限制。

目前,国内有关石墨提纯的研究报道不多,且主要集中于鳞片石墨的提纯,土状石墨的研究报道较少。

目前国内尚无高碳、高纯土状石墨的工业生产线,针对这种情况,本文研究了其提纯方法。

1 研究方案的选择研究提纯石墨的方法,必须首先查清存在于石墨矿中的杂质组成。

尽管各地的中碳石墨所含杂质成份不完全相同,但大致成份却是十分的相似。

这些杂质主要是硅酸盐矿物和钾、钠、镁、钙、铝等的化合物,而且呈极细粒状浸染在石墨中,土状石墨的提纯工艺,必须采取有效的手段,除去这部分杂质。

目前,国内外提纯天然石墨的主要方法有“浮选法” 、“高温提纯法” 、“化学法” 等。

1. 1 浮选法“浮选法” 是一种提纯矿物的比较常用的方法,由于石墨具有良好的天然疏水性,可浮性好,容易使其与杂质矿物分离。

一般先使用“正浮选” ,然后对浮选精矿进行“反浮选” ,但它提纯的石墨品位只能达到一定的范围,通常为85%~90%,要使其品位得到进一步提高,“浮选法” 是很困难的,经济上也不合算,一般它只作为石墨提纯的第一步。

1. 2 高温提纯法高温提纯石墨,其原理是石墨能耐高温,具有较高的升华点(4500℃) 。

将石墨在通入惰性气体和氟利昂-12的纯化炉中加热到2300~3000℃,维持近1h,就可因低沸点的杂质蒸发而提纯。

但此法代价昂贵,生产规模又受到限制,且电炉加热技术要求严格:隔绝空气,否则石墨在热空气中升温到450℃时就开始被氧化,温度越高,石墨的损失就越大。

因此高温法仅适用于生产高纯石墨(含碳量>99. 9%) 。

产品主要用于半导体、高纯石墨制品和光谱电极等方面。

对于含碳量要求>97%~99%高碳石墨,一般均采用化学提纯法生产。

1. 3 化学法“化学法” 主要有酸法、酸碱法、氯化焙烧法。

酸法是利用石墨中的杂质和HF酸反应生成溶于水的化合物及挥发物,然后用水冲洗即可除去这些杂质化合物,从而使石墨得到提纯。

由于该法对设备腐蚀性大,而且毒性强,近年来有人用稀酸和氟化物两步处理来脱除石墨中的杂质。

酸碱法(高温熔融法) 是化学提纯的主要方法,也是目前比较成熟的工艺,该法主要是利用高温下NaOH与杂质中的主要有害成份SiO2、Al2O3、Fe2O3、CaO、MgO等发生如下反应:NaOH+SiO2→Na2O·mSiO2+H2O(气) NaOH+SiO2+Fe2O3→Na2O·mSiO2·nFe2O3+H2O(气) NaOH+SiO2+Al2O3→Na2O· mSiO2· nAl2O3+H2O(气) 生成的这些盐中,只要控制一定的温度,Na2O·mSiO2就可形成低模数可溶于水的硅酸钠,而其它盐则可溶于酸,反应物用水洗涤,就可达到提纯的目的,影响提纯效果的主要因素有配料、焙烧温度与时间、水洗强度等。

氯化焙烧法是将石墨粉掺加一定量的还原剂,在高温和特定气氛下焙烧,再通入氯气进行化学反应,生成气相或凝聚相的氯化物及络合物而逸出,从而达到提纯石墨的目的。

其原理是利用石墨中的杂质在高温加热下可分解成氧化物如SiO2、Al2O3、Fe2O3、CaO

等,这些氧化物的熔沸点较高,而它们的氯化物的熔沸点则较低,这样在不太高的温度下,这些氯化物就会汽化而逸出,杂质被排除,石墨就被纯化了。

为了改善石墨提纯工艺的劳动环境和操作条件、简化生产工艺,自1979年以来,国外相继开发了气态氟化氢、液态氢氟酸体系的酸法和氟化铵盐体系的石墨提纯新工艺。

2 试验部分 2. 1 矿样性质试验样品来自湖南郴州某地石墨矿,杂质主要以绿泥石、石英、绢云母及赤铁矿存在,矿样多元素分析结果见表1。

由分析结果可知,杂质中的主要有害成分为SiO2、Al2O3、Fe2O3、CaO、MgO等。

表1 试验用矿样多元素分析结果(%) 成分固定碳SiO2 Al2O3 Fe2O3 CaO 含量85. 60 5. 95 3. 39 0. 44 0. 40 成分MgO K2O Na2O MnO2 TiO2 含量0. 30 0. 41 0. 26 0. 0097 0. 043 2. 2 提纯原理与试验方法采用高温熔融法提纯土状石墨,其原理是利用石墨不与酸碱反应的特性,通过高温熔融使部分杂质硅、铝、铁等转变为可溶性的硅酸盐,通过水洗和酸洗可将这部分杂质溶去,再经过滤使杂质与石墨分离。

试验方法如下:每次称取石墨试样20g(粒度为-0. 15mm大于90%) ,将一定量的NaOH配成溶液与石墨混匀,在适当温度下熔融、冷却、水洗至pH为7~8,过滤后用磷酸处理滤饼,水洗至pH为6左右即可。

酸洗用磷酸而不用盐酸主要是由于某些行业(如显像管用石墨乳) 对石墨中的氟、氯等挥发性元素要求严格。

试验流程如图1所示。

图1高温熔法提纯试验流程→混匀→焙烧→水洗↓酸洗→过滤→烘干2. 3 NaOH用量试验根据灰份中所含杂质种类及其含量,计算得到最基本的碱量为20%左右,由于杂质在石墨中处于高度分散状态,还有一部分杂质包裹在石墨颗粒之中,因此实际所需碱量应适当提高。

煅烧温度600℃、时间30min 条件下进行的NaOH用量试验(见表2,碱量为NaOH与石墨之比) 结果表明,石墨与NaOH的最佳配比为1∶0. 3,。

表2 NaOH用量对石墨含碳量的影响(%) 碱量0. 2 0. 3 0. 4 0. 5 固定碳95. 61 98. 12 98. 20 98. 18 2. 4 煅烧温度与煅烧时间NaOH熔点为328℃,因而熔融温度一般不低于328℃,选定400~800℃范围内作试验(煅烧30min,石墨∶NaOH=1∶0. 3) ,试验结果见表3,由结果可知,在该温度范围内,温度越高,最终产品的灰份、挥发份就越低,综合考虑选取600℃作为后续试验的熔融温度,重复试验表明,石墨NaOH 该温度下石墨的回收率都在95%以上,因此本试验以固定碳含量为最终考察目标。

由于NaOH与石墨中杂质的反应属于无机盐类反应,故只需要达到反应所需的温度,其反应速度是相当快的。

试验结果也证实了这一点,最终选取煅烧时间30min(石墨∶NaOH=1∶0. 3,600℃) ,试验结果见表4。

表3 煅烧温度对石墨含碳量的影响(%) 温度(℃) 400 500 600 700 800 固定碳91. 23 96. 52 98. 04 98. 11 98. 15 表4 煅烧时间对石墨含碳量的影响(%) 煅烧时间(min) 20 30 40 60 固定碳97. 86 98. 04 98. 08 98. 10 2. 5 水洗温度及搅拌强度高温熔融法是将难溶于水的杂质矿物转化为相对易溶于水的硅酸盐及铝硅酸盐,因此熔融后,后续水洗处理工艺是十分重要的。

试验表明,水洗温度对最终结果影响不大,试验结果见表5。

但水洗过程中的搅拌强度对产品指标影响较大,实践中发现磁力搅拌比机械搅拌结果差,这可能是由于反应所生成的硅酸盐粘结性较强,需要较强的剪切力才能将其解离,从而更好地溶于水中。

最终选取800r/min作为后续试验的搅拌转速,试验结果见表6。

表5 水洗温度对石墨含碳量的影响(%) 温度(℃) 30 40 50 60 固定碳98. 01 97. 96 98.

05 98. 07 表6 搅拌强度对石墨含碳量的影响(%) 转速(r/min) 200 400 600 800 1000 固定碳92. 64 95. 76 97. 21 98. 01 98. 04 2. 6 酸洗酸洗主要是将

铁硅酸盐等部分杂质溶去及中和水洗后剩下的碱。

酸的用量不能过大,否则造成产品的后续处理工艺复杂。

酸与杂质的反应速度较快,只需将酸与石墨搅匀,反应很快即能完成,试验中酸洗时间为30min。

试验结果见表7,由结果可知,酸与石墨的较佳的质量比为0. 4∶1。

表7 磷酸用量对石墨含碳量的影响(%) 酸与石墨之比0. 2 0. 3 0. 4 0. 5 固定碳96. 01 97. 20 98. 01 98. 08 2.

7 试验的重复性及扩大试验在按上述试验选定的最佳试验条件下,20g小样(含固定碳85. 60%) 的重复试验可获得石墨回收率大于95%,固定碳含量为98. 01%的较好指标。

在进行的1kg的放大试验中最终产品的固定碳含量达97. 86%,固定碳回收率为95. 67%。

扩大试验进一步证明了在选定的条件下试验的重复性较好。

3 结论采用高温碱煅烧法提纯固定碳含量为85. 60%的隐晶质石墨,最终产品固定碳含量可达97. 86%,产品回收率在95%以上。

试验重复性好,产品质量稳定。

为开发利用我国丰富的隐晶质石墨资源,找到了一条处理的好途径。

其工艺技术要求如下:(1) 石墨与NaOH及H3PO4的质量比为1∶0. 3∶0. 4;(2) 煅烧温度为600℃,时间为0. 5h;(3) 水洗搅拌强度为800r/min,浓度为10%~20%,时间为0. 5h,酸洗时间为0. 5h。