安全作业分析指标与换算公式

安全工程师常用计算公式(更新)

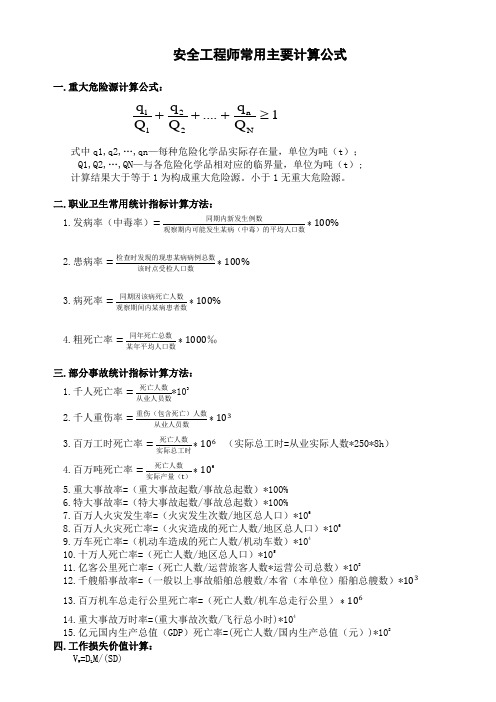

安全工程师常用主要计算公式一.重大危险源计算公式:式中q1,q2,…,qn—每种危险化学品实际存在量,单位为吨(t);Q1,Q2,…,QN—与各危险化学品相对应的临界量,单位为吨(t);计算结果大于等于1为构成重大危险源。

小于1无重大危险源。

二.职业卫生常用统计指标计算方法:1.发病率(中毒率)=同期内新发生例数观察期内可能发生某病(中毒)的平均人口数∗100%2.患病率=检查时发现的现患某病病例总数该时点受检人口数∗100%3.病死率=同期因该病死亡人数观察期间内某病患者数∗100%4.粗死亡率=同年死亡总数某年平均人口数∗1000‰三.部分事故统计指标计算方法:1.千人死亡率=死亡人数从业人员数*1032.千人重伤率=重伤(包含死亡)人数从业人员数∗1033.百万工时死亡率=死亡人数实际总工时∗106(实际总工时=从业实际人数*250*8h)4.百万吨死亡率=死亡人数实际产量(t)∗1065.重大事故率=(重大事故起数/事故总起数)*100%6.特大事故率=(特大事故起数/事故总起数)*100%7.百万人火灾发生率=(火灾发生次数/地区总人口)*1068.百万人火灾死亡率=(火灾造成的死亡人数/地区总人口)*1069.万车死亡率=(机动车造成的死亡人数/机动车数)*10410.十万人死亡率=(死亡人数/地区总人口)*10511.亿客公里死亡率=(死亡人数/运营旅客人数*运营公司总数)*10812.千艘船事故率=(一般以上事故船舶总艘数/本省(本单位)船舶总艘数)*10313.百万机车总走行公里死亡率=(死亡人数/机车总走行公里)∗10614.重大事故万时率=(重大事故次数/飞行总小时)*10415.亿元国内生产总值(GDP)死亡率=(死亡人数/国内生产总值(元))*108四.工作损失价值计算:V W =DLM/(SD)1Qq....QqQqNn2211≥+++V W :工作损失价值计算D L :一起事故的总损失工作日数,死亡一名职工按6000个工作日计算;M :企业上年税利(税金加利润),万元;S :企业上年平均职工人数;D :企业上年法定工作日数,日;五.经济损失的评价指标:1.千人经济损失率:R s (‰)=E/S*1000E:全年内经济损失,万元;S:企业平均职工人数,人;2.百万元产值经济损失率:R v (%)=E/V*100E:全年内经济损失,万元;V:企业总产值,万元;六.人机系统可靠性计算:人机串联系统可靠度:R s =R h *R m人机系统并联时:人的可靠度:正常情况:Rhc=R1*R2异常情况:Rhb=1-(1-R1)(1-R2)即两人监控的人机系统的可靠度为:正常情况下:R"sr= Rhc*Rm= R1*R2* Rm (机器的可靠度) 异常情况下:R"sr= Rhb*Rm=1-(1-R1)(1-R2) * Rm七.危险度:H=(L 上-L 下)/L 下 或 H=(Y 上-Y 下)/Y 下H 值越大,表示可燃性混合物的爆炸极限范围越宽,其爆炸危险性越大;八.爆炸性混合物爆炸极限计算:Lm=100V1L1+V2L2+V3L3+⋯…..L1、L 2、L3:组成混合气各组分的爆炸极限%;V1、V2、V3各组分在混合气中的浓度%九.可燃气环境爆炸危险度:(%)=环境空气中可燃气含量该可燃气爆炸下限值∗100%十.伤亡事故经济损失计算:伤亡事故经济损失计算方法和标准按照《企业职工伤亡事故经济损失统计标准》(GB6721-1986)进行计算。

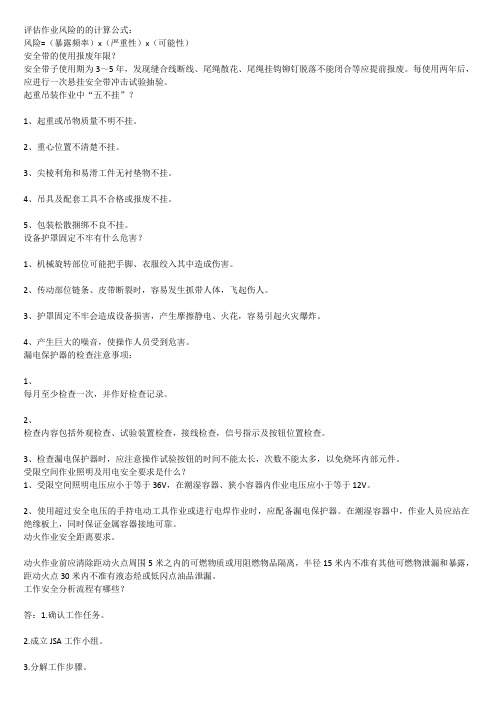

评估作业风险的的计算公式

评估作业风险的的计算公式:风险=(暴露频率)x(严重性)x(可能性)安全带的使用报废年限?安全带子使用期为3~5年,发现缝合线断线、尾绳散花、尾绳挂钩铆钉脱落不能闭合等应提前报废。

每使用两年后,应进行一次悬挂安全带冲击试验抽验。

起重吊装作业中“五不挂”?1、起重或吊物质量不明不挂。

2、重心位置不清楚不挂。

3、尖棱利角和易滑工件无衬垫物不挂。

4、吊具及配套工具不合格或报废不挂。

5、包装松散捆绑不良不挂。

设备护罩固定不牢有什么危害?1、机械旋转部位可能把手脚、衣服绞入其中造成伤害。

2、传动部位链条、皮带断裂时,容易发生抓带人体,飞起伤人。

3、护罩固定不牢会造成设备损害,产生摩擦静电、火花,容易引起火灾爆炸。

4、产生巨大的噪音,使操作人员受到危害。

漏电保护器的检查注意事项:1、每月至少检查一次,并作好检查记录。

2、检查内容包括外观检查、试验装置检查,接线检查,信号指示及按钮位置检查。

3、检查漏电保护器时,应注意操作试验按钮的时间不能太长,次数不能太多,以免烧坏内部元件。

受限空间作业照明及用电安全要求是什么?1、受限空间照明电压应小于等于36V,在潮湿容器、狭小容器内作业电压应小于等于12V。

2、使用超过安全电压的手持电动工具作业或进行电焊作业时,应配备漏电保护器。

在潮湿容器中,作业人员应站在绝缘板上,同时保证金属容器接地可靠。

动火作业安全距离要求。

动火作业前应清除距动火点周围5米之内的可燃物质或用阻燃物品隔离,半径15米内不准有其他可燃物泄漏和暴露,距动火点30米内不准有液态烃或低闪点油品泄漏。

工作安全分析流程有哪些?答:1.确认工作任务。

2.成立JSA工作小组。

3.分解工作步骤。

4.识别工作潜在的危害。

5.对每个危害制定措施。

6.风险及控制措施的沟通、确认。

7.工作中的现场监控。

8.总结与反馈。

吊装带报废的标准?答:1.吊装带标签丢失或标识难以辨认的;2.吊装带出现割口的或横断面破损达到1/3的;3.吊装带被化学物品侵蚀的;4.吊装带出现热损伤或摩擦损伤现象的;5.吊装带纤维严重破损的。

生产现场管理常用分析公式

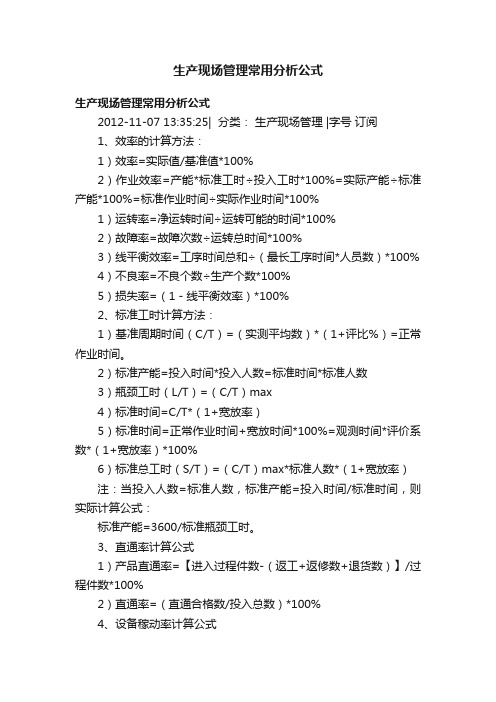

生产现场管理常用分析公式生产现场管理常用分析公式2012-11-07 13:35:25| 分类:生产现场管理 |字号订阅1、效率的计算方法:1)效率=实际值/基准值*100%2)作业效率=产能*标准工时÷投入工时*100%=实际产能÷标准产能*100%=标准作业时间÷实际作业时间*100%1)运转率=净运转时间÷运转可能的时间*100%2)故障率=故障次数÷运转总时间*100%3)线平衡效率=工序时间总和÷(最长工序时间*人员数)*100% 4)不良率=不良个数÷生产个数*100%5)损失率=(1-线平衡效率)*100%2、标准工时计算方法:1)基准周期时间(C/T)=(实测平均数)*(1+评比%)=正常作业时间。

2)标准产能=投入时间*投入人数=标准时间*标准人数3)瓶颈工时(L/T)=(C/T)max4)标准时间=C/T*(1+宽放率)5)标准时间=正常作业时间+宽放时间*100%=观测时间*评价系数*(1+宽放率)*100%6)标准总工时(S/T)=(C/T)max*标准人数*(1+宽放率)注:当投入人数=标准人数,标准产能=投入时间/标准时间,则实际计算公式:标准产能=3600/标准瓶颈工时。

3、直通率计算公式1)产品直通率=【进入过程件数-(返工+返修数+退货数)】/过程件数*100%2)直通率=(直通合格数/投入总数)*100%4、设备稼动率计算公式1)稼动率=(作业时间-流失时间)/作业时间,或,稼动率=稼动时间/总工时2)时间稼动率=稼动时间/负荷时间3)速度稼动率=基准周期时间/实际周期时间4)实质稼动率=生产量×实际周期时间/稼动时间5)性能稼动率=速度稼动率×实质稼动率6)良品率=(投料数-废品数)/投料数7)废品数=启动废品+过程废品+返修品+试验品8)设备综合效率(综合稼动率)=时间稼动率×性能稼动率×良品率。

安全生产责任制考核等级系数法计算公式

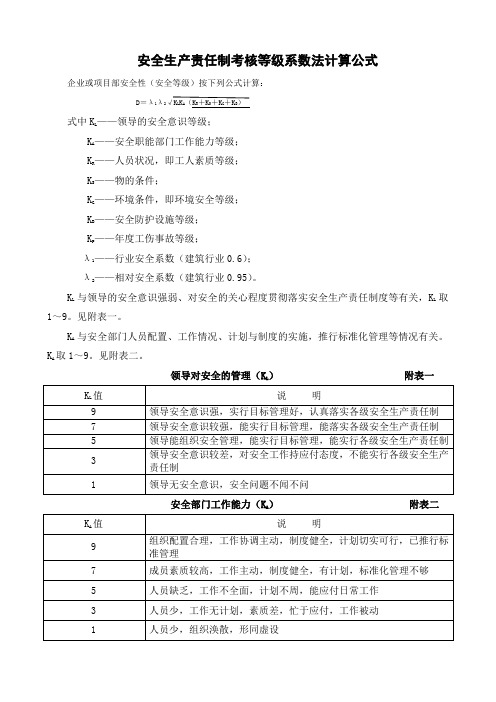

安全生产责任制考核等级系数法计算公式企业或项目部安全性(安全等级)按下列公式计算:D=λ1λ2√K L K A(K R+K S+K G+K B)式中KL——领导的安全意识等级;KA——安全职能部门工作能力等级;KR——人员状况,即工人素质等级;KS——物的条件;KG——环境条件,即环境安全等级;KB——安全防护设施等级;KP——年度工伤事故等级;λ1——行业安全系数(建筑行业0.6);λ2——相对安全系数(建筑行业0.95)。

KL 与领导的安全意识强弱、对安全的关心程度贯彻落实安全生产责任制度等有关,KL取1~9。

见附表一。

KA与安全部门人员配置、工作情况、计划与制度的实施,推行标准化管理等情况有关。

KA取1~9。

见附表二。

领导对安全的管理(KL)附表一安全部门工作能力(KA)附表二KR 与工人遵守纪律,操作熟练程度,先进班组和班前安全活动情况有关,KR取1~9。

见附表三。

工人素质(KR)附表三KS即机器设备安全等级,与机械设备的完好程度、润滑检修情况,运行情况,对设备的管理情况有关,KS取1~9。

见附表四。

机械设备情况(KS)附表四KB 与安全防护设施可靠与否有关,KB取1~9。

见附表五。

安全防护(KB)附表五KG 与生产环境,场地有关,KG取1~9。

见附表六。

环境情况(KG)附表六KP 与工伤事故平均值,工伤事故指标有关,KP取1~9。

见附表七。

年度工伤及情况(KP)附表七。

安全防控指标公式

安全防控指标公式

1. 事故率(Accident Rate):

事故率是衡量一定时间内发生的事故数量与单位工作量的比例。

事故率公式如下:

事故率=(事故数量/工作量)×100%

2. 损失率(Loss Rate):

损失率是衡量一定时间内的经济损失与单位工作量的比例。

损失率公式如下:

损失率=(经济损失/工作量)×100%

3. 故障率(Failure Rate):

故障率是在一定时间内设备故障次数与使用时间的比率。

故障率公式如下:

故障率=(故障次数/使用时间)×100%

4. 安全投入产出比(Safety Input-Output Ratio):

安全投入产出比是衡量安全控制措施投入与安全效果之间的比例。

安全投入产出比公式如下:

安全投入产出比=(安全投入/安全效果)×100%

5. 安全生产效率(Safety Production Efficiency):

安全生产效率是衡量单位生产量所需要的安全资源投入量。

安全生产效率=安全投入/生产量

6. 安全控制效果指数(Safety Control Effectiveness Index):

安全控制效果指数是衡量控制措施对风险控制能力的量化评估。

安全控制效果指数公式如下:

安全控制效果指数=(控制前风险水平-控制后风险水平)/控制前风险水平

需要注意的是,以上公式仅代表安全防控指标的一部分,具体应根据不同行业和企业的特点进行调整和补充。

同时,在使用这些指标时应考虑到数据采集和计算的准确性,以及不同参与者对指标的理解和接受程度。

安数的计算公式

安数的计算公式

安数是指在一定时间内发生的事故或事故死亡人数的统计指标。

在工业生产、交通运输、医疗卫生等领域中,安全事故的发生对人们的生命财产安全造成了严重的威胁。

因此,安全事故的预防和控制是非常重要的。

而安数的计算公式则是评估安全事故的重要工具。

安数的计算公式为:安数=发生事故的次数/总工作量×100万

其中,发生事故的次数指在一定时间内发生的事故次数,总工作量指在同一时间内所完成的工作量。

安数的单位为百万分之一。

例如,某工厂在一年内发生了10起事故,总工作量为1000万小时,则该工厂的安数为10/1000×100万=100。

安数的计算公式可以帮助企业或单位评估安全事故的发生率,从而采取相应的措施进行预防和控制。

同时,安数的计算公式也可以用于比较不同企业或单位的安全状况,从而推动安全管理的不断改进。

在实际应用中,安数的计算还需要考虑一些因素,如事故的严重程度、工作量的不同等。

因此,在计算安数时,需要根据实际情况进行调整和修正。

安数的计算公式是评估安全事故的重要工具,可以帮助企业或单位进行安全管理和控制。

同时,我们也应该认识到,安全事故的预防和控制需要全员参与,只有通过不断的努力和改进,才能实现安全

生产和社会和谐。

安全评价中常用计算

安全评价中常用计算安全评价是对其中一系统、设备或场所进行安全性评估的过程。

在进行安全评价时,常用的计算方法可以帮助评估人员快速、准确地获取需要的评价结果。

下面将介绍几种常用的计算方法。

1.安全评价等级计算:安全评价等级是对其中一系统、设备或场所进行安全性评估的结果,通常以数字表示。

计算安全评价等级的常用方法有定性和定量两种。

定性方法是按照一定的标准进行评价,例如,使用“优、良、中、差”等词语来描述安全等级;而定量方法是利用具体的数据进行计算,例如,根据风险值计算得出安全评价等级。

2.风险值计算:风险是指在特定条件下发生不利事件的可能性与其后果的综合评估。

风险值计算是安全评价中常用的计算方法之一、其计算公式通常采用风险值=事件概率×事件后果的方式,其中事件概率指的是其中一不利事件发生的可能性,事件后果指的是该事件发生后可能引发的损失或影响。

3.安全度量指标计算:安全度量指标是对安全性能进行度量的指标,用于衡量系统、设备或场所的安全性能,并评估其满足特定安全需求的能力。

常用的安全度量指标计算方法有平均失效间隔时间(MTTF)计算、失效率计算、平均失效时间(MTBF)计算等。

4.频率计算:频率是事件在一定时间内发生的次数。

在安全评价中,可以通过对其中一事件在一定时间范围内的发生次数进行统计,得到事件的频率,并用于安全评价的计算。

5.可靠性计算:可靠性是指系统、设备或场所在给定时间和条件下正常运行的能力。

在安全评价中,常用的可靠性计算方法有可靠性块图法、故障树分析法等。

这些方法通常可以通过对系统的结构、功能、故障模式等进行分析,计算出系统的可靠性水平。

以上是在安全评价中常用的几种计算方法,通过这些方法可以更加准确地评估系统、设备或场所的安全状况,为制定相应的安全措施提供可靠的依据。

当然,不同的评价对象可能需要不同的计算方法,评估人员需要根据实际情况选择合适的计算方法进行安全评价。

安全系数公式

安全系数公式

1 安全系数公式

安全系数(Safety Factor)也叫过载系数,是用于测算物质分解

或损坏的风险大小的有效指标,它涉及到对结构的强度、稳定性及其

承载的平衡。

可以简单的定义为:安全系数就是建筑物实际承载能力

与建设中规定的容许承载值之比。

安全系数的具体计算方法为:安全系数 = 实际承载能力÷容许承载能力

安全系数公式用于判断建筑物的安全性施工体系,特别是对重要

建筑物或苛刻条件下工程建设时特别重要。

安全系数公式可以用来衡

量工程项目的投资成本、船舶和航空器械最大载重量等工程数据。

通常情况下,数值的大小是由指定的风险等级决定的,越大的安

全系数表明机械结构系统具有更低的原始风险,这意味着相应的物质

质量和性能要求也相应提高。

一般情况下,安全系数可以定义为承载

实际负荷的一定比例,如常见的安全系数为2倍。

安全系数准则是确保结构安全和牢固运行所必需的重要原则,因此,有必要确认机械系统的负荷和结构架构,以确保安全系数符合相

关负荷要求。

必须根据工程的实际情况,给出合理的安全系数计算值,确保结构的合理安全运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

≤15

2

氨

——

20

30

≤20

3

氯气

1

——

——

≤1

4 氯化氢

7.5

——

——

≤7.5

5 氯乙烯 6 二氯乙烷 7 二氧化氯 8 二氧化硫 9 二氧化碳

—— —— —— —— ——

10 7 0.3 5 9000

—— 15 0.8 10 18000

≤10 ≤7 ≤0.3 ≤5 ≤9000

GB 30871-2014

;GBZ 2.1-2007

10 硫化氢

10

——

——

≤10

11 磷化氢

0.3

——

——

≤0.3

12 汞蒸气

——

0.02

0.04

≤0.02

13 石灰石粉尘

8

4

——

≤4

14 其它组分 参看 GBZ 2.1-2007

注:乙炔是有毒有害物质,但没有明确的相关受限空间控制标准;

2、氧含量合格标准

序

职业接触限值%(V/V)

一、动火分析控制指标(即易燃物质在空气中的爆炸极限合格标准)

序 物质名称

号

1

一氧化碳

爆炸极限%(V/V)Leabharlann 上限% 下限%74.5

12.0

动火合格标准

%(V/V) ≤1.0%

LEL ≤10LEL

2

氨气

28

15.8

≤1.0%

≤10LEL

3

甲烷

15

5.0

≤0.5%

≤10LEL

4

氢气

5

乙炔

75.6

4.0

≤0.2%

13

其它

待查

待查

≤%

≤10LEL

参考标准

GB 30871-2014

二、受限空间作业分析控制指标

1、工作场所有害因素职业接触限值

职业接触限值 mg/m3

受限分析

序

物质名称 最高允许限 8h 加权平均 短时间(15min) 合格标准 参考标准

号

值

允许浓度 接触容许浓度 mg/m3

1 一氧化碳

15

20

30

22.4 273 t 101.325

22.4

8、 B% Cmg / L 22.4 273 t 101.325 103 100% C M 101%(B%为质量百分数)

M 273

p

22.4

(注:M——物质的摩尔质量,单位 g/mol;氯乙烯:62.5;乙炔:26;氢气:2;二氯乙烷: 99;一氧化碳:28;甲烷:18;氯化氢:36.5;氯气:71······

t——测定状态下物质的温度,单位℃ p——测定状态下物质的压强,单位 kPa;)

3、 Amm3 / m3 ( ppb) B% 109 B 107 (B%为体积百分数)

4、 B% Amm3 / m3 ( ppb) 109 100% A107%(B%为体积百分数)

5、 Cmg / m3 Acm3 / m3 ( ppm) M 273 p A M

物质名称

号

上限%

下限%

受限分析合格 标准%

参考标准

1

氧气

21

18

18~21

GB 30871-2014

三、气体浓度表示单位换算公式(仅适用于纯气态组分)

1、 Acm3 / m3 ( ppm) B% 106 B 104 (B%为体积百分数)

2、 B% Acm3 / m3 ( ppm) 106 100% A104%(B%为体积百分数)

22.4 273 t 101.325

22.4

6、 Acm3 / m3 ( ppm) Cmg / m3 22.4 273 t 101.325 C 22.4

M 273

p

M

7、 Cmg / L B% M 273 p 103 B M 10(B%为质量百分数)

≤10LEL

82.0

2.3

≤0.2%

≤10LEL

6

氯乙烯

22

4

≤0.2%

≤10LEL

7

硫化氢

46

4.3

≤0.5%

≤10LEL

8

煤油

5

0.7

≤0.2%

≤10LEL

9

水煤气

10

二氯乙烷

11 挥发性有机物 VOC

12

三氯化氮

73.8 待查 待查 待查

6.3 待查 待查 待查

≤0.5% ≤% ≤% ≤%

≤10LEL ≤10LEL ≤10LEL ≤10LEL