粉末冶金材料概述(1)

粉末冶金基础知识(三篇)

粉末冶金基础知识(一)粉末的化学成分及性能尺寸小于1mm的离散颗粒的集合体通常称为粉末,其计量单位一般是以微米(m)或纳米(nm)。

1.粉末的化学成分常用的金属粉末有铁、铜、铝等及其合金的粉末,要求其杂质和气体含量不超过1%~2%,否则会影响制品的质量。

2.粉末的物理性能⑴粒度及粒度分布粉料中能分开并独立存在的最小实体为单颗粒。

实际的粉末往往是团聚了的颗粒,即二次颗粒。

实际的粉末颗粒体中不同尺寸所占的百分比即为粒度分布。

⑵颗粒形状即粉末颗粒的外观几何形状。

常见的有球状、柱状、针状、板状和片状等,可以通过显微镜的观察确定。

⑶比表面积即单位质量粉末的总表面积,可通过实际测定。

比表面积大小影响着粉末的表面能、表面吸附及凝聚等表面特性。

3.粉末的工艺性能粉末的工艺性能包括流动性、填充特性、压缩性及成形性等。

⑴填充特性指在没有外界条件下,粉末自由堆积时的松紧程度。

常以松装密度或堆积密度表示。

粉末的填充特性与颗粒的大小、形状及表面性质有关。

⑵流动性指粉末的流动能力,常用50克粉末从标准漏斗流出所需的时间表示。

流动性受颗粒粘附作用的影响。

⑶压缩性表示粉末在压制过程中被压紧的能力,用规定的单位压力下所达到的压坯密度表示,在标准模具中,规定的润滑条件下测定。

影响粉末压缩性的因素有颗粒的塑性或显微硬度,塑性金属粉末比硬、脆材料的压缩性好;颗粒的形状和结构也影响粉末的压缩性。

⑷成形性指粉末压制后,压坯保持既定形状的能力,用粉末能够成形的最小单位压制压力表示,或用压坯的强度来衡量。

成形性受颗粒形状和结构的影响。

(二)粉末冶金的机理1.压制的机理压制就是在外力作用下,将模具或其它容器中的粉末紧密压实成预定形状和尺寸压坯的工艺过程。

钢模冷压成形过程如图7.1.2所示。

粉末装入阴模,通过上下模冲对其施压。

在压缩过程中,随着粉末的移动和变形,较大的空隙被填充,颗粒表面的氧化膜破碎,颗粒间接触面积增大,使原子间产生吸引力且颗粒间的机械楔合作用增强,从而形成具有一定密度和强度的压坯。

粉末冶金

热处理炉

粉末冶金件的显微结构通常不如传统钢件那样均匀,因此在淬火表面以下任何给定距离,烧结钢件的显微硬 度值比传统钢要分散得多。有时候试锥打在马氏体基体中分散的铁素体、残留奥氏体或珠光体的软点上或孔隙上, 测量会有很大的偏差。

Ⅱ-6粉末冶金常见缺陷:

缺陷内容

图片

原因及解决方法

每个烧结炉中第 一个部件发泡

(2)、高速压制技术

原理:高速压制采用液压冲击机,它与传统压制有许多相似之处,但关键是压制速度比传统快500~1000倍, 其压头速度高达2~30m/s,因而适用于大批量生产 特点:压制件密度提高,提高幅度在0.3g/cm3左右;压制件抗拉强度可提高20%~25%;高速压制压坯径向 弹性后效很小, 脱模力较低;高速压制的密度较均匀, 其偏差小于0.01g/cm3

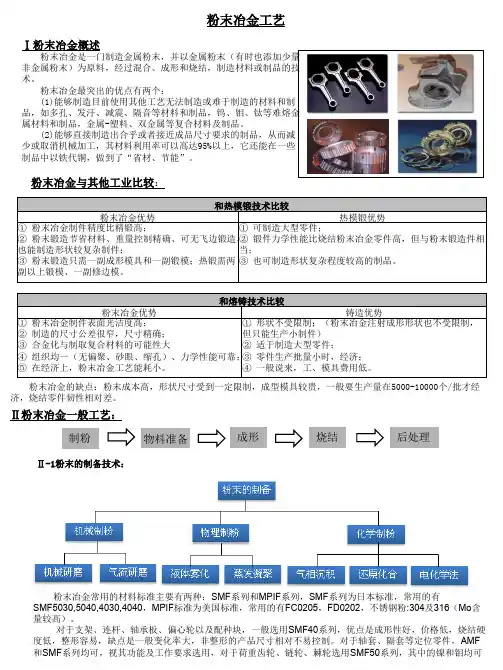

粉末冶金工艺

Ⅰ粉末冶金概述

粉末冶金是一门制造金属粉末,并以金属粉末(有时也添加少量 非金属粉末)为原料,经过混合、成形和烧结,制造材料或制品的技 术。

粉末冶金最突出的优点有两个: (1)能够制造目前使用其他工艺无法制造或难于制造的材料和制 品,如多孔、发汗、减震、隔音等材料和制品,钨、钼、钛等难熔金 属材料和制品,金属-塑料、双金属等复合材料及制品。 (2)能够直接制造出合乎或者接近成品尺寸要求的制品,从而减 少或取消机械加工,其材料利用率可以高达95%以上,它还能在一些 制品中以铁代铜,做到了“省材、节能”。

对于支架、连杆、轴承板、偏心轮以及配种块,一般选用SMF40系列,优点是成形性好,价格低,烧结硬 度低,整形容易,缺点是一般变化率大,非整形的产品尺寸相对不易控制。对于轴套、隔套等定位零件,AMF 和SMF系列均可,视其功能及工作要求选用,对于荷重齿轮、链轮、棘轮选用SMF50系列,其中的镍和钼均可

粉末冶金介绍范文

粉末冶金介绍范文粉末冶金是一种重要的金属热加工工艺,它通过将金属粉末经过一系列的处理工艺,最终得到所需的零件或产品。

相比于传统的金属加工工艺,粉末冶金具有许多独特的优点,如原料利用率高、能耗低、生产周期短、产品质量好等。

粉末冶金的工艺流程可以大致分为粉末制备、粉末混合、成型、烧结和后处理等几个步骤。

首先,粉末制备是指将金属原料加工成粉末的过程。

粉末可以通过多种方法制备,如球磨法、化学法、电解法和水雾法等。

其中,球磨法是最常用的方法之一,它通过将金属块与磨料一同放入球磨罐中,并在罐内进行高速旋转摩擦,使金属表面受到冲击和摩擦力,从而破碎形成金属粉末。

粉末混合是指将不同金属粉末按照一定比例混合在一起,以便获得所需的合金成分。

混合的方法有手工混合和机械混合两种。

手工混合通常适用于少量的粉末混合,而机械混合则适用于大规模的生产。

机械混合可以通过使用搅拌机、高速混合机等设备来实现。

在混合的过程中,可以添加一些特殊的添加剂,如润滑剂、流动剂等,以提高混合效果和成型性能。

成型是将混合好的金属粉末通过一定的方法制成所需的形状的过程。

常见的成型方法有压力成型和非压力成型两种。

压力成型包括压制、注射成型、挤压等,其原理是利用外界压力将金属粉末压制成所需的形状。

非压力成型包括烧结、熔渗、电渗成型等,其原理是通过加热和加压等作用,使金属粉末颗粒结合在一起形成所需的形状。

在成型过程中,还可添加一些辅助剂,如流动剂、粘结剂等,以提高成型效果。

烧结是将成形好的金属粉末在一定的温度下进行加热处理,使其颗粒结合在一起形成致密的块体。

由于金属粉末颗粒之间存在一定的空隙,必须通过烧结工艺来实现颗粒之间的结合。

烧结温度通常为金属的熔点以下,以避免金属的熔化。

烧结温度和时间可以根据金属粉末的性质和产品要求来确定。

在烧结过程中,还需进行一些辅助处理,如减压、加压、保护气氛等,以提高烧结效果和产品质量。

最后,通过后处理工艺对烧结好的金属块进行进一步的处理,以获得所需的产品。

粉末冶金材料概述

Return

PPT文档演模板

粉末冶金材料概述

现代粉末冶金技术与发展

• 技术特征: • 技术多样性;

粉末制备、成形、烧结技术多选择

• 工艺复杂性; • 手段先进性;

压机、烧结炉等设备与最新科技结合

• 性能优异性; • 零件复杂性; • 规模扩大性; • 成本低廉性。

530人,年销售额6210万 美元,人均年销售额97.25 万元人民币。

宁波粉末冶金厂

400人,年销售额1.2亿元,人 均年销售额30万元; 扬州保来得公司

300人,年销售额1.8亿元,人 均年销售额60万元; 国内一般粉末冶金厂

人均年销售2万元。

PPT文档演模板

粉末冶金材料概述

• 发展趋势

• 辐射领域越来越广

PPT文档演模板

粉末冶金材料概述

• PM Production of notch segment for truck transmission

PPT文档演模板

粉末冶金材料概述

PPT文档演模板

粉末冶金材料概述

• 采用PM技术制备材料/产品的缺点:

• 原料粉末价格较贵; • 模具成本高,靠产量规模降低费用; • 烧结制品残余孔隙影响性能; • 氧和杂质含量较高; • 制备高纯活性金属困难;

PPT文档演模板

粉末冶金材料概述

St*

*1st=0.9078

**Reflects P/M grade powders only includes stainless steels after 1996

Sourse:MPIF,JPMA,EPMA

International iron and steel powder Metal powder in

粉末冶金材料

1.1 粉末冶金材料

将不同金属粉末混合,或金属粉 末与非金属粉末混合,经过成型、烧结 等过程制成零件或毛坯的工艺方法称为 粉末冶金。粉末冶金法和熔炼法都是生 产工程材料的基本方法之一。

粉末冶金法常用来制作结构材料、硬 质合金、金属陶瓷、磨擦材料、难熔金属材 料等。

1.1 粉末冶金材料

优点:

用粉末冶金法生产某些材料时,能避免 成分的偏析,保证合金具有均匀的组织和 稳定的性能,同时使合金的热加工性大为 改善 从机械零件加工方面来看,粉末冶金法 是一种少切削、无切削的新工艺,可以减 少机械加工量,节约金属材料、提高劳动 生产率。

1.1 粉末冶金材料

铁基粉 末冶金 的生产 工艺过 程为:

1.2 硬质合金

硬质合金是以碳化钨、碳化钛等高熔点、高

硬度的碳化物粉末与起黏结作用的金属钴粉末经混合、 压制成形,再烧结而制成的粉末冶金制品。也称金属 陶瓷硬质合金或烧结硬质合金。

硬质合金具有:

✓高硬度 ✓高热硬性 ✓高耐磨性 ✓较高的抗压强度

1.2 硬质合金

应用:

主要用于制造各种刀具, 其切削速度、耐磨性及寿命都 比高速钢高。硬质合金还可用 于制造某些冷作模具、量具以 及不受冲击、振动的高耐磨零 件。

1.4 其他非铁合金

钛及钛合金

钛飞船

1.4 其他非铁合金

镁及镁合金

镁的性质:

镁的密度为1.74kg/m3,只相当于铝的2/3 镁具有很高的化学活性,易在空气中形成疏松 多孔的氧化膜 镁的电极电位低,耐蚀性差 镁为密排六方晶格,强度和塑性均不高,一般 不直接作结构材料。

1.4 其他非铁合金

镁及镁合金

•镁合金经热处理后(固溶处理+时效),强度 可达300~350MPa,比强度高于铝合金 •减振性好,切削加工性优良 •但镁合金耐蚀性差,常常需要采取保护措施。

粉末冶金材料

粉末冶金材料粉末冶金材料是一种通过将金属粉末或粉末混合物在一定的温度、压力条件下压制成型,再经过烧结或热处理得到所需形状和性能的金属材料的制备工艺。

粉末冶金材料具有独特的优点,因此在各种工业领域得到广泛应用。

首先,粉末冶金材料具有优异的工艺性能。

由于粉末冶金材料的原料为金属粉末,因此可以通过模具压制成各种复杂形状的零件,且可以在不同的温度和压力条件下进行成型,适应各种加工工艺要求。

这使得粉末冶金材料在制造复杂零件时具有独特的优势,大大提高了生产效率。

其次,粉末冶金材料具有优异的机械性能。

由于粉末冶金材料在成型后需要进行烧结或热处理,使得材料内部结构得到优化,晶粒得到再结晶,从而提高了材料的硬度、强度和耐磨性等机械性能。

此外,粉末冶金材料还可以通过合金化、表面处理等方式进行性能调控,满足不同工程应用的要求。

再次,粉末冶金材料具有优异的耐腐蚀性能。

由于粉末冶金材料可以通过合金化、表面处理等方式改变材料的化学成分和表面状态,因此可以在一定程度上提高材料的耐腐蚀性能。

这使得粉末冶金材料在化工、航空航天等领域得到广泛应用,成为了替代传统材料的重要选择。

最后,粉末冶金材料具有优异的经济性能。

由于粉末冶金材料可以通过粉末冶金成型、烧结或热处理等工艺制备成型,因此可以实现材料的高效利用,减少了材料浪费,降低了生产成本。

同时,粉末冶金材料还可以通过批量生产、自动化生产等方式降低生产成本,提高了产品的竞争力。

综上所述,粉末冶金材料具有优异的工艺性能、机械性能、耐腐蚀性能和经济性能,因此在汽车、航空航天、电子、军工等领域得到广泛应用。

随着科技的不断进步和工业的不断发展,相信粉末冶金材料将会在未来发展中发挥越来越重要的作用。

粉末冶金材料概述

粉末冶金材料概述引言粉末冶金材料是一类通过粉末冶金工艺制备的新型材料。

粉末冶金是指通过粉末冶金工艺将金属或非金属粉末压制成型,经过烧结或其他处理方法得到所需材料的一种制备方法。

粉末冶金材料因其独特的结构和性能,在许多工业和科研领域受到广泛关注。

本文将对粉末冶金材料进行概述,包括其制备方法、特点和应用领域等方面。

粉末冶金材料的制备方法粉末冶金材料的制备方法主要包括粉末制备、成型和烧结等步骤。

粉末制备粉末制备是粉末冶金材料制备的第一步。

粉末制备方法有很多种,包括物理方法和化学方法两大类。

物理方法主要包括气雾法、机械法、电解法和溅射法等。

其中,气雾法是指通过气体或喷雾器产生粉末颗粒,例如高温气雾法和超声气雾法。

机械法是指通过机械力使原料产生破碎、研磨或合金化的方法,常见的机械法有球磨法和挤压法等。

电解法是指通过电解原理将金属溶液电解析出粉末。

溅射法是将金属或合金靶材置于真空或较低压力下,在被轰击时产生粉末颗粒。

化学方法主要包括沉积法和还原法等。

沉积法是将金属盐溶液注入电化学池中,通过电解原理在电极上析出粉末。

还原法是指通过还原反应将金属离子还原成金属粉末。

成型是将粉末加工成所需形状的步骤。

常见的成型方法有压制、注射成型和挤压等。

压制是将粉末放入模具中,在一定压力下使其成型。

注射成型是将粉末与有机绑定剂混合,通过注射机将混合物喷射到模具中,经过固化后得到成型件。

挤压是将粉末放入带有孔的金属筒子中,在压力下挤出形状。

烧结是粉末冶金材料制备的最后一步,通过加热使粉末颗粒之间的结合力增强,形成致密的材料。

烧结温度和时间根据材料的要求进行选择,一般在金属的熔点以下,同时需要保证烧结后的材料具有所需的物理和化学性质。

粉末冶金材料的特点粉末冶金材料具有许多独特的特点,使其在许多领域具有广泛的应用前景。

高纯度由于粉末冶金材料可以通过粉末制备方法获得,因此可以获得高纯度的材料。

在制备过程中,可以通过选择合适的原料和控制工艺参数,减少杂质的含量,从而获得高纯度的材料。

粉末冶金基础知识

粉末冶金基础知识粉末冶金是一种经济高效的金属加工方法,广泛应用于各个领域。

本文将介绍粉末冶金的基础知识,包括工艺流程、原材料、制备方法等。

一、粉末冶金的工艺流程粉末冶金的工艺流程主要包括:原料制备、混合、压制、烧结和后处理等步骤。

1. 原料制备:原料制备是粉末冶金的第一步,通常通过冶金方法、化学合成、物理方法等方式获得金属、陶瓷或复合材料的粉末。

2. 混合:将获得的粉末进行混合,以确保成分的均匀分布。

混合方法包括机械混合、干法湿法混合等。

3. 压制:将混合后的粉末装入模具,通过压制使其具有一定形状。

常用的压制方法有冷压、热压和等温压制等。

4. 烧结:将压制后的成型件置于高温下进行烧结,使粉末颗粒之间发生结合。

烧结方法包括常压烧结、热等静压烧结和等温烧结等。

5. 后处理:烧结后的成型件可能还需要进行加工或表面处理,例如机加工、热处理、涂层等,以达到设计要求。

二、粉末冶金的原材料粉末冶金的原材料主要包括金属粉末、陶瓷粉末和复合粉末等。

1. 金属粉末:金属粉末是粉末冶金的主要原材料之一。

金属粉末可以通过研磨、水合物法、熔融雾化等方法制备得到。

2. 陶瓷粉末:陶瓷粉末是粉末冶金中另一个重要的原材料。

陶瓷粉末可以通过碳热还原法、溶胶凝胶法、机械合成法等方式制备得到。

3. 复合粉末:复合粉末是由两种或多种不同材料组成的。

复合粉末可以通过混合、物理化学方法等制备得到。

三、粉末冶金的制备方法粉末冶金的制备方法主要包括传统制备方法和先进制备方法。

1. 传统制备方法:传统制备方法包括机械合金化法、化学还原法、水合物法、熔融法等。

这些方法制备成本低、成熟度高,但对材料性能控制有限。

2. 先进制备方法:先进制备方法包括等离子法、合成气法、喷雾干燥法等。

这些方法可以制备出晶粒细小、成分均匀的粉末,具有很高的材料性能。

四、粉末冶金的应用粉末冶金广泛应用于各个领域,主要包括汽车、航空航天、电子、医疗器械等。

1. 汽车领域:粉末冶金在汽车发动机、变速器、制动系统等零部件的制造中得到广泛应用。

粉末冶金(材料)

粉末冶金粉末冶金简介粉末冶金是冶金和材料科学的一个分支,是以制造金属粉末和以金属粉末(包括混入少量非金属粉末)为原料,用成形——烧结法制造材料与制品的行业。

粉末冶金行业是机械工业中重要的基础零部件制造业。

粉末冶金制品按金属粉基和用途的不同,大致可分为粉末冶金机械零件、摩擦材料、磁性材料、硬质合金材料等,其中粉末冶金机械零件的应用领域广、需求量大、技术含量高,是粉末冶金行业中的主导产品。

随着现代粉末冶金制造技术的发展,粉末冶金制品作为可替代常规的金属铸、锻、切削加工和结构复杂难以切削加工的机械零件,其配套应用领域不断拓宽。

从普通机械制造到精密仪器,从五金工具到大型机械,从电子工业到电机制造,从民用工业到军事工业,从一般技术到尖端高技术,均能见到粉末冶金工艺的身影。

在民用工业领域,粉末冶金制品已成为汽车、摩托车、家电、电动工具、农业机械、办公用具等行业不可或缺的配套基础零部件。

粉末冶金材料的主要类型1、硬质合金硬质合金是以一种或几种难熔碳化物的粉末为主要成分,加入起粘结作用的钴粉末,用粉末冶金法制得的材料。

常用硬质合金按成分和性能特点分为:钨钴类、钨钴钛类、钨钛钽(铌)类。

(1)硬质合金的性能硬度高,常温下硬度可达69-81HRC。

热硬性高,可达900-1000℃。

耐磨性好,其切削速度比高速工具钢高4-7倍,刀具寿命高5-80倍,可切削50HRC左右的硬质材料。

抗压强度高,但抗弯强度低,韧性差。

耐腐蚀性和抗氧化性良好。

线膨胀系数小,但导热性差。

硬质合金材料不能用一般的切削方法加工,只能采用电加工(如电火花、线切割、电解磨削等)或砂轮磨削。

因此,一般是将硬质合金制品钎焊、粘结或机械夹固在刀体或模具上使用。

(2)切削加工用硬质合金的分类和分组代号根据GB2075-87规定,切削加工用硬质合金按其切屑排除形式和加工对象范围不同分为P、M、K三个类别,根据被加工材质及适应的加工条件不同,将各类硬质合金按用途进行分组,其代号由在主要类别代号后面加一组数字组成,如P01、M10、K20等。

粉末冶金材料及制备技术

粉末冶金材料及制备技术概述粉末冶金是一种重要的材料制备技术,利用粉末作为原料,通过烧结、热压等工艺将粉末颗粒组装成致密体或复杂形状的零件。

粉末冶金材料因其独特的微观结构和优异的性能,被广泛应用于汽车、航空航天、机械制造等领域。

本文将介绍粉末冶金材料的基本特点,制备工艺以及应用领域。

粉末冶金材料的特点粉末冶金材料具有以下几个特点:1.化学均匀性:粉末冶金材料由单一原料粉末组成,保持了原料的化学均匀性,避免了其他制备工艺中容易出现的成分偏析问题。

2.孔隙率可控:通过调整粉末的颗粒大小和形状,以及制备工艺中的烧结、热压参数,可以控制材料的孔隙率。

这对于某些应用中需要具有特定孔隙结构的材料十分重要。

3.致密且均匀:粉末冶金材料的制备过程中,粉末颗粒会经历烧结或热压等工艺,使得颗粒之间发生固化,形成致密的材料结构。

同时,由于粉末冶金材料的制备过程是固相制备,因此几乎没有晶粒长大的问题,材料的晶界均匀性较好。

4.组织可控:粉末冶金材料的组织可以通过调整原料粉末的物理性质、添加外加剂以及制备工艺来进行调控。

这使得粉末冶金材料可以具备多种特殊的组织结构,如纳米晶材料、金属陶瓷复合材料等。

粉末冶金材料的制备技术粉末冶金材料的制备技术主要包括粉末制备和粉末冶金工艺。

粉末制备粉末冶金材料的制备首先需要粉末的制备。

常见的粉末制备方法包括:1.机械法:通过机械碾磨或球磨等机械力的作用,将原料材料研磨成粉末。

2.化学法:通过化学反应使得原料形成沉淀或气体生成,再进行沉淀或气体的分离和干燥,得到粉末。

3.物理法:包括气相凝聚法、电解法、热气法等,通过物理方法将原料转化为粉末。

粉末冶金工艺粉末冶金工艺是将粉末颗粒进行组装和固化的过程,常见的工艺包括:1.烧结:将粉末颗粒加热至接近熔点的温度,使得颗粒之间发生结合,形成致密体。

2.热压:在高温和高压条件下对粉末进行压制,使颗粒之间发生固化,形成致密体。

3.注射成形:将粉末和有机粘结剂混合后,通过注射成形的方式进行制备,形成绿体后再进行烧结。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

*1 st =0.9087 mt

P/M Parts

Other Uses

North America copper and copper base powder

粉末冶金材料概述(1)

粉末冶金材料的主要应用

• 粉末冶金零件市场

汽车工业是粉末冶金零件的最大应用市粉场末冶金材料概述(1)

Automobile industry

的工艺来制造。 5)非平衡材料的合成例如非晶,微晶和亚稳合金。 6)具有独特组分或不常用形状的特殊附件的工艺。

粉末冶金材料概述(1)

st*

30,000

25,000

20,000

15,000

10,000

5,000

0 1990 1991 1992 1993 1994 1995 1996 1997 1998 1999 2000 2001 2002 2003 2004

粉末冶金材料概述(1)

• 随后出现Au(300年)、Ag、Cu、Sn (1000年)、Pt 粉及Pt块(1800年);

• 1910年Coolidge发明电灯W丝,奠定了近代粉末 冶金的基础;

• 1914年WC、MoC粉末出现(德国); • 1923年德国Krupp公司生产硬质合金,导致了金

属切削技术的革命; • 1956年后大量铁基、铝基零件上市; • 1969年机械合金化技术出现; • 20世纪80年代后,PM制品,如蜗轮引擎零件广

• 纳米材料与纳米结构?

粉末冶金材料概述(1)

• 粉末成形技术

• 喷射沉积*

• 注射成形

• 挤压成形

• 粉末锻造

• 粉末轧制*

• 温压成形*

• 冷热等静压及特种固结技术

• 爆炸成形*

粉末冶金材料概述(1)

3rew

演讲完毕,谢谢听讲!

再见,see you again

2020/11/29

粉末冶金材料概述(1)

P/M parts content in a typical vehicle 粉末冶金材料概述(1)

st*

30,000

25,000

20,000

15,000

10,000

5,000

0 1990 1991 1992 1993 1994 1995 1996 1997 1998 1999 2000 2001 2002 2003 2004

粉末冶金材料概述(1)

粉末冶金材料概述(1)

粉末冶金材料概述(1)

粉末冶金材料概述(1)

粉末冶金材料概述(1)

粉末冶金材料概述(1)

粉末冶金材料概述(1)

• 2000、2005 及2010年国 内粉末冶金 零件的总需 求量,单位/吨

粉末冶金材料概述(1)

• 国外市场

– 世界粉末冶金零件总产量约为60万吨,我国 约占4%,世界上超过1万吨/年的粉末冶金厂 家约为12个。

Return

粉末冶金材料概述(1)

•粉末冶金技术与材料发展

• 公元前3000年以前,古埃及人制造铁器;公元 前2300年左右出现块炼铁技术:固相碳还原铁 矿石(800~1000C)。通过高温锻焊成各种器 件。如公元300年左右印度的Dehli Piller, 重6吨; 我国西汉(公元前113年)的刘胜墓出土的错 金书刀等。1930年Hoganas公司开始用固相还 原法生产海绵铁。

粉末冶金材料概述(1)

St*

*1st=0.9078

**Reflects P/M grade powders only includes stainless steels after 1996

Sourse:MPIF,JPMA,EPMA

International iron and steel powder Metal powder in

粉末冶金材料概述(1)

2020/11/29

粉末冶金材料概述(1)

粉末冶金技术的特点

原料粉末

成形

烧结

金属材料、复合材料、各种类型制品

基本特点:原料、无熔化、材料生产过程

采用PM技术制备材料/产品的优点:

• 制品的致密度可控,如多孔材料、高密度材料等; • 晶粒细小、显微组织均匀、无成分偏析; • 近型成形,原材料利用率高>95%; • 少无切削,切削加工仅40~50%; • 材料组元可控,利于制备复合材料; • 制备难熔金属、陶瓷材料与核材料。

• 技术特征: • 技术多样性;

粉末制备、成形、烧结技术多选择

• 工艺复杂性; • 手段先进性;

压机、烧结炉等设备与最新科技结合

• 性能优异性; • 零件复杂性; • 规模扩大性; • 成本低廉性。

Goto

压机:普遍采用模架系列压 机和多功能压机,可一次成 形形状十分复杂的粉末冶金 零件; 烧结方面:网带炉、步进梁 炉和推杆式炉,都配有空分 氮+分解氨+丁烷裂化保护 气装置,炉内进行碳势控制 ,露点控制由微机统一管理 ,基本实现全自动控制; 精整工艺:自动送料+定位 装置

• 工艺过程的变异 粉末直接成形

• 多学科交叉点 技术手段、应用领域

• 特异性能、规模化、低成本

粉末冶金材料概述(1)

发展方向举例

1)铁基结构合金的高精度﹑高质量﹑大数量产品。 2)致密高性能材料,主要是理想的密度和牢固性。 3)难加工材料的制造,全密度具有统一微观结构的高性

能合金。 4)特殊合金,主要为包含有多相的组分,通过增强密度

泛应用于航空。

粉末冶金材料概述(1)

三个重要标志

• 克服了难熔金属熔铸过程中产生的困难; 如:1909年钨丝、1923年硬质合金

• 粉末冶金方法生产多孔材料的成功; 如:1930年含油轴承、轴瓦

• 粉末冶金新工艺、新材料的发展; 如:粉末注射成形、金属陶瓷

Return

பைடு நூலகம்粉末冶金材料概述(1)

现代粉末冶金技术与发展

15.6kg(34.5lb) 16.3kg(36lb) 17kg(37.5lb) 17.7kg(39lb) 18.4kg(40.5lb) 19.5kg(43lb)

Japan 3.03kg(6.7lb) 3.78kg(8.3lb) 4.3kg(9.5lb) 5.55kg(12.21lb) 6.64kg(14.6lb) 6.7kg(14.8lb) 6.52kg(14.41lb) 6.65kg(14.6lb) 7.17kg(15.8lb)

7.3kg(16lb) 7.6kg(16.7lb) 8.0kg(17.6lb)

Europe 2.5kg(5.5lb)

3.2kg(7lb) 4.1kg(9lb) 5.7kg(12.5lb) 6.1kg(13.46lb)

7.02kg(15.5lb) 7.4kg(16.3lb) 8.2kg(18lb) 8.1kg(17.8lb) 8.3kg(18.3lb) 8.7kg(19lb) 9.0kg(19.8lb)

粉末冶金材料概述(1)

• PM Production of notch segment for truck transmission

粉末冶金材料概述(1)

粉末冶金材料概述(1)

• 采用PM技术制备材料/产品的缺点:

• 原料粉末价格较贵; • 模具成本高,靠产量规模降低费用; • 烧结制品残余孔隙影响性能; • 氧和杂质含量较高; • 制备高纯活性金属困难;

International copper and copper base powders in 2004

粉末冶金材料概述(1)

1980 1985 1987 1990 1994 1995 1997 1998 1999 2000 2001 2002 2003 2004

North America 7.7kg(17lb) 8.6kg(19lb) 8.8kg(19.5lb) 10.9kg(24lb) 12.2kg(27lb) 12.7kg(28lb) 14kg(31lb) 14.9kg(33lb)

300人,年销售额1.8亿元,人 均年销售额60万元; 国内一般粉末冶金厂

人均年销售2万元。

粉末冶金材料概述(1)

• 发展趋势

• 辐射领域越来越广

材料、应用

• 工艺过程的变异

粉末直接成形

• 多学科交叉点

技术手段、应用领域

• 朝特异性能、规模化、低成本方

向发展

粉末冶金材料概述(1) Return

课程结构与内容

• 粉末冶金材料的孔隙特征 • 孔隙对粉末冶金材料性能的影响 • 提高粉末冶金材料致密度的途径 • 粉末冶金材料的强韧化 • 粉末冶金结构材料 • 高性能粉末冶金材料及其制备工艺

粉末冶金材料概述(1)

• 粉末制备技术

• 雾化制粉* • 还原法 • 机械合金化* • 气相沉积 • 溶胶凝胶* • 自蔓燃反应合成*

are reported

PM Connecting rod used in BMW engines

粉末冶金材料概述(1)

粉末冶金材料概述(1)

• OIL PUMP GEARS • SYNCHRONISATION SYSTEM

•ROCKER ARMS

粉末冶金材料概述(1)

Mechanical industry

粉末冶金材料概述(1)

• 典型的汽车用粉末冶金零部件 • Main Bearing Cap Set

• VALVE SEAT AND VALVE GUIDE

粉末冶金材料概述(1)

• CONNECTING RODS

– Connecting Rod (fracture split) Ford Motor Company has already used more than 25 million Powder Forged (PF) connecting rods ;Total cost savings of over 20%