机床数控技术:第5章 数控铣床的编程

数控铣床编程与加工操作

5.2 数控铣削加工工艺分析

别引起重视。如果已确定或准备采用数控铣削加工,就应事先 对毛坯的设计进行必要更改或在设计时就加以充分考虑,即在 零件图样注明的非加工面处也增加适当的余量。

2)分析毛坯的装夹适应性。主要考虑毛坯在加工时定位和 夹紧的可靠性与方便性,以便在一次安装中加工出较多表面。 对不便于装夹的毛坯,可考虑在毛坯上另外增加装夹余量或工 艺凸台、工艺凸耳等辅助基准。如图5-6所示,该工件缺少合 适的定位基准,在毛坯上铸出两个工艺凸耳,在凸耳上制出定 位基准孔。

4)由直线、圆弧组成的平面轮廓铣削的数学处理比较简单。 非圆曲线、空间曲线和曲面的轮廓铣削加工,数学处理比较复 杂,一般要采用计算机辅助计算和自动编程。

上一页

返回

5.2 数控铣削加工工艺分析

数控铣削加工的工艺设计是在普通铣削加工工艺设计的基础, 考虑和利用数控铣床的特点,充分发挥其优点。关键在于合理安排 工艺路线。协调数控铣削工序与其他工序之间的关系,确定数控铣 削工序的内容和步骤,并为程序编制准备必要的条件。

上一页 下一页 返回

5.1 数控铣床加工的特点

2.工件的加工精度高,能加工复杂型面 目前数控装置的脉冲当量一般为0. 001 mm,高精度的数

控系统可达0. 1 μm,一般情况下,都能保证工件精度。由于 数控铣床具有较高的加工精度,能加工很多普通 机床难以加工或根本不能加工的复杂型面,所以在加工各种复 杂模具时更显出其优越性。 3.大大提高了生产效率 在数控铣床上,一般不需要专用夹具和工艺装备。在更换工 件时,只需调用储存在数控装置中的加工程序、装夹工件和调 整刀具数据即可,因而大大缩短了生产周期;其次,数控铣床具 有铣床、撞床和钻床的功能,使工序高度集中,大大提高了生 产效率并减小了工件装夹误差。

数控铣床编程与技能训练教学

{ 定位基准

粗基准

精基准

毛配在开始加工时,都是以未加工的表 面定位

用已加工的表面作为基准面

1.粗基准的选择

(1)应保证所有加工表面都有足够的加工余量 (2)应保证工件加工表面和不加工表面之间具有一定的位置精度

2020/5/3

2. 精基准的选择

精基准选择时应尽可能采用设计基准或装配基准作 为定位基准,即基准重合原则。采用基准重合原则可以 避免由定位基准与设计基准不重合而引起的定位误差。 同一零件除第一道工序外,其余加工表面尽量采用同一 个精基准,即基准同一原则。基准同一后,可减少定位 误差,提高加工精度,使装夹方便。应选择精度较高、 形状简单和尺寸较大的表面作为精基准。这样就可以减 少定位误差,使定位稳定,还可使工件减少变形。

(c)球头铣刀的刀位点

2020/5/3

2.常用的对刀方法

定心锥轴

定心锥轴找孔中心

磁性表座

主轴

百分表 工件

表头

百分表找孔中心

2020/5/3

Y1

Y1

Y1+Y2 2

Y1+Y2

X1

X2

X1

2

X2

X1+X 2

X1+X 2

2

2

Y2

Y2

寻边器找对称中心

2020/5/3

4.3 工件在数控机床上的定位与装夹 4.3.1 定 位

若按数控装置控制的轴数,可有两坐标联动和三 坐标联动之分。若有特定要求,还可考虑加进一个回 转的A坐标或C坐标,即增加一个数控分度头或数控 回转工作台。这时机床应相应地配制成四坐标控制系 统。

2020/5/3

2.1.2数控铣床的结构组成 数控铣床一般由数控系统、主传动系统、进给伺

第5章 数控加工中心编程与操作

加工对象

• • • • • 1、 2、 3、 4、 5、 箱体类零件 盘板类零件 复杂曲面 异形件 特殊加工

5.1.3数控加工中心编程与加工特点

• 加工中心是将数控铣床、数控镗床、数 控钻床的功能组合起来,并装有刀库和 自动换刀装置的数控镗铣床,因此,数 控加工中心在加工程序的编制当中,从 加工工序的确定,刀具的选择,进给路 线的安排,到数控加工程序的编制,都 比其他机床复杂。加工中心有其自身的 编程特点。

第5章 数控加工中心编程与操作

5.1 数控加工中心编程与操作概述

5.1.1数控加工中心的类型

• 数控加工中心是一种功能较全的数控加 工机床。装有刀库及自动换刀装置,能 够实现自动换刀功能,连续的对工件各 加工表面自动进行铣削、钻削、镗孔、 攻螺纹和切削螺纹等工序操作,所以可 以加工一些复杂型面的零件,如:凸轮、 叶轮、模具等。

常见换刀指令二

在一个程序中先出现M06,后出现T指令。 • 编程指令 • N__ G28 Z__ M06 T; • 执行程序时,首先返回参考点,然后执行M06 进行主轴换刀。换刀完成后执行T指令,因此 这种换刀程序完成时,主轴上的刀具并不是T, 而是前段换刀程序执行后换刀刀位上的刀具。 即T要在下个换刀程序出现后被安装在主轴上。

1、 加工中心编程特点

• (1)进行合理的工艺分析,安排加工工序。由于零件加工工序多,使用的刀具种类 多,甚至在一次装夹下,要完成粗、半精、精加工,周密合理地安排各工序加工 的顺序,有利于提高精度和生产率。加工顺序如前所述的按铣大平面、粗镗孔、 半粗镗孔、立铣刀加工、打中心孔、钻、攻螺纹、精加工、铰镗精铣等的加工次 序。 (2) 根据批量等情况,决定采用自动换刀还是手动换刀。一般对批量在10件以上, 而刀具更换较频繁时,以采用自动换刀为宜。但当加工批量很小而使用的刀具种 类又不多时,把自动换刀安排到程序中,反而会增加机床的调整时间,当然,这 时就相当于把加工中心机床当数控铣床来使用了。 (3) 自动换刀要留出足够的换刀空间。有些刀具直径较大或尺寸较长,自动换刀时 要注意避免发生撞刀事故。为安全起见,有的机床要求换刀前必须先回到参考点 (或Z轴回到参考点高度)后进行换刀。 (4) 为提高机床利用率,尽量采用刀具机外预调,并将测量尺寸填写到刀具卡片中, 以便操作者在运行程序前,及时修改刀具补偿参数。 (5) 对于编好的程序,应认真检查,并在加工前进行试运行。从编程的出错率来看, 采用手工编程出错率高,特别是在生产现场,为临时加工而编程时,出错率更高,

数控铣床编程及操作

数控铣床编程与操作5.1数控铣床简介5.1.1 数控铣床的组成(此处以XK5025型数控铣床为例)XK5025型数控铣床是典型的数控铣床,它由三大部分组成:机械部分、电气部分、数控部分。

1.机械部分分为六大块,即床身、铣头部分、工作台、横向进给部件、升降台部分、冷却、润滑部分。

(1)床身:内部布筋合理,具有良好的刚性,底座上设有4个调节螺栓,便于机床调整水平,冷却液储液池设在机床内部。

(2)铣头部分:由有级变速箱和铣头两个部件组成。

铣头主轴支承在高精度轴承上,保证主轴具有高回转精度和良好的刚性,主轴装有快速换刀螺母,前端锥孔采用ISO30#锥度。

主轴采用机械无级变速,调节范围宽,传动平稳,操作方便。

刹车机构能使主轴迅速制动,节省辅助时间刹车时通过制动手柄撑开止动环使主轴立即制动。

启动主电机时,应注意松开主轴制动手柄。

铣头部件还装有伺服电机,内齿带轮、滚珠丝杆副及主轴套筒,它们形成垂直向(Z向)进给传动链,使主轴作垂向直线运动。

(3)工作台:与床鞍支承在升降台较宽的水平导轨上,工作台的纵向进给是由安装在工作台在右端的伺服电机驱动的。

通过内齿带轮带动精密滚珠丝杠副,从而使工作台获得纵向进给。

工作台左端装有手轮和刻度盘,以便进给手动操作。

床鞍的导轨面均采用了TURCTTE —B贴塑面,提高了导轨的耐磨性,运动的平稳性和精度的保持性,消除了低速爬行现象。

(4)横向进给部分:在升降台前方装有交流伺服电机,驱动床鞍作横向缉拿给运动,其工作原理与工作台纵向进给相同。

另外,在横向滚珠丝杠前端还装有进给手轮,可实现手动进给。

(5)升降台:在其左侧装有锁紧手柄,周的前端装有长手柄可带动锥齿轮及升降台丝杠旋转,从而获得升降台的升降运动。

(6)冷却、润滑部分:冷却部分是由冷却泵、出水管、回水管、开关及喷嘴等组成,冷却泵安装在机床底座的内腔里,将冷却液从底座内储液池打至出水管,再经喷嘴喷出,对切削区进行冷却。

润滑部分是由手动润滑方式,用手动润滑油泵,通过分油器对主轴套筒,导轨及滚珠丝杠进行润滑,以提高机床的使用寿命。

五轴联动加工中心操作与基础编程 第五章 多轴数控加工技术

Q2:P1为(28.284,-28.284,-50) P2为(28.284,28.284,-50) P3为(28.284,0,-25)

五轴定向加工的编程

2.1、前侧表面特性坐标系构建关系 (G68.2)

P1为(0,-28.284,-25)

(a)原点平移

(b)进动角0°变换 (c)盘转角90°(完成)

4

攻螺纹

M4丝锥

500

-8

工序号

进给速度F (mm/min)

400 500 150 350

五轴定向加工的编程

1、各表面特性坐标系构建关系 (G68.1Qn预置)

Q1:P1为(0,-28.284,-25) P2为(10,-28.284,-25) P3为(5,-28.284,-20)

Q3:P1为(28.284,28.284,-50) P2为(-28.284,28.284,-50) P3为(0,28.284,-25)

阶梯孔

Ф17钻头、内孔车 刀

三爪卡盘

托盘 铝 LY12

设备 锯床 数控车床

3

调头,车外圆Ф80、 内孔Ф45

外圆车刀 内孔车刀

三爪卡盘

数控车床

箱体零件五轴定向加工的工艺设计

xx厂

机械加工 工艺过程卡

产品型号 产品名称

工序

工序内容

工序草图

零(部)件图号 零(部)件名称

材料名称

材料牌号

编制

刀具/工具

装夹方法

工序名称 侧面槽孔加工

材料名称

材料牌号

铝

LY12

机床名称

机床型号

双摆台五轴

HZ-5xis

夹具名称

夹具编号

拉杆螺钉

工步

《数控加工工艺与编程》第5章 FANUC系统宏程序编程

的数值则不会丢失。当我们需要长期保存一些数据时,我们可以把这些数据存放到变量#500~

#599 中。

刘书溢

陈英

陈英

王庆成 梅

8

3 宏程序函数

(FA1N)UC 0i 系统可利用多种公式和变换,对现有的变量执行许多算术、代数、三角函数、辅助和 逻辑运算。在变量的定义格式中,不但可以用常数为变量赋值,还可以用表达式为变量赋值。宏 程序函数为宏程序的编写提供了强有力的工具。

我们必须对变量中的数据进行处理,以符合程序要求。

ROUND 是四舍五入,例:ROUND [9.8]=10;ROUND [9.1]=9FIX 是下取整(截尾取整),例:

FIX [9.8]=9;FIX [9.1]=9 ,FUP 是上取整(进位取整),例:FUP [9.8]=10;FUP [9.1]=10

把确定的变量分别用数控编程中允许的 表示方法表达出来即可。由图5-4可知椭圆 长半轴45mm,短半轴35mm。用直径Ф8mm立 铣刀加工。以上为FANUC系统的表示方式。 编程见表5-7所示:内轮廓切削深度编程 见表5-8所示。

椭圆的宏程序设计

椭圆的宏程序设计

椭圆的宏程序设计

半球(凸凹球)宏程序设计

32

数控铣床(加工中心)切削深度宏程序设计

铣外轮廓由直线和圆弧组成,68mm×68mm×30mm的铝料,外轮廓铣深10mm,无 法一次切深10mm,此时,用直径16的立铣刀使用宏程序分次铣削深度比较简便。编 程见表5-11。

33

数控铣床(加工中心)切削深度宏程序设计

34

数控铣床(加工中心)切削深度宏程序设计

宏编程就是一种手工编写工件加工程序的方法,它附加于标准 CNC 程序,使数控编程功能 更强大、更灵活。从编程特点上说,具有计算机高级语言(例如:BASIC)编程的特征。 用户宏程序是用户知识、技巧、经验的积累和总结。

第5章 数控铣床

5.1.2 XKA5750数控铣床的组成

机床外形如图5-3所示,图中1为底座,5为床身,工作台13由伺 服电动机15带动在升降滑座16上作纵向(X轴)左右移动;伺服电动 机2带动升降滑座16作垂直(Z轴) 上下移动;滑枕8作横向(y轴)进 给运动。用滑枕实现横向运动,可 获得较大的行程。机床主运动由交 流无级变速电动机驱动,万能铣头 9不仅可以将铣头主轴调整到立式 和卧式位置,而且还可以在前半球 面内使主轴中心线处于任意空间角 度。图5-3 XKA5750数控立式铣床

加工工件所需要的运动仅仅是相对运动,因此,对部件的运动分配可以 有多种方案。如图5-4所示,同是用于铣削加工的铣床,根据工件的重量和尺 寸的不同,可以有四种不同的布局方案。 图5-4a是加工工件较轻的升降 台铣床,由工件完成三个方向的进给 运动,分别由工作台、滑鞍和升降台 来实现。 当加工件较重或者尺寸较高时, 则不宜由升降台带着工件作垂直方向 的进给运动,而是改由铣头带着刀具 来完成垂直进给运动,如图8-21b所 示。这种布局方案,铣床的尺寸参数 即加工尺寸范围可以取得大一些。如 图5-4c所示的龙门式数控铣床,工作 台载着工件作一个方向上进给运动, 其他两个方向的进给运动由多个刀架 即铣头部件在立柱与横梁来完成。 图5-4 数控铣床总体布局示意图 当加工更大更重的工件时,由工件作进给运动,在结构上是难于实现的,因 此,采用如图5-4d所示的布局方案,全部进给运动均由铣头运动来完成,这 种布局形式可以减小铣床的结构尺寸和重量。

图5-1 典型平面零件

2.变斜角类零件 加工面与水平面的夹角呈连续变化的零件称为变斜角类零件,如图5-2 所示的飞机变斜角梁缘条。变斜角类零件的变斜角加工面不能展开为平面, 但在加工中,加工面与铣刀圆周的瞬间接触为一条直线。加工这类零件最 好采用四坐标或五坐标数控铣床摆角加工,如果没有上述机床,也可以用 三坐标数控铣床上进行两轴半近似加工。

《数控机床编程与操作(第四版 数控铣床 加工中心分册)》-A02-3569 5-2

CYCLE84/CYCLE840(RTP,RFP,SDIS,DP,DPR,DTB,SDAC,MPIT,PIT, POSS,SST,SST1,_AXN,_PITA,_TECHNO,_VARI,_DAM,_VRT,_PITM, _PTAB,_PTABA,_GMODE,_DMODE,_AMODE)

表5-6

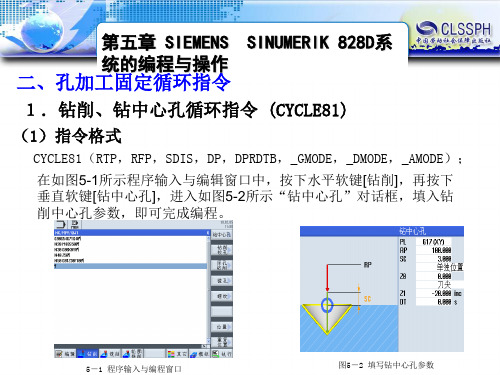

第五章 SIEMENS SINUMERIK 828D系 统的编程与操作

(3)编程实例

例 用CYCLE83指令编写如图所示孔的加工程序。

10

50

20

30

CYCLE83编程实例

加工程序

第五章 SIEMENS SINUMERIK 828D系 统的编程与操作 4.刚性攻螺纹循环CYCLE84 和柔性攻螺纹循环 CYCLE840

(1)指令格式

CYCLE85(RTP,RFP, SDIS, DP, DPR,DTB,FFR, RFF,_GMODE, _DMODE, _AMODE)

在绘话式编程对话框中按下水平软键[钻削] ,按下垂直软键[钻削 铰孔],再按下[铰孔],进入如图所示CYCLE85对话框,填入相应参数, 即可完成绘话式编程。

表5-10

第五章 SIEMENS SINUMERIK 828D系 统的编程与操作

(3)编程实例

例 在加工中心上完成如图所示工件中孔的加工(在加工前,工件外 形轮廓均已加工完成),用SINUMERIK 828D孔加工固定循环指令编写如 图所示工件的加工程序。

孔加工综合实例

第五章 SIEMENS SINUMERIK 828D系 统的编程与操作

在绘话式编程对话框中按下水平软键[钻削] ,按下垂直软键[钻削铰孔], 再按下垂直软键[钻削],进入如图所示“钻削”对话框,填入相应参数即可 完成绘话式编程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

刀具从A点移动到B点

§5.2 数控铣床编程的基本方法

5.2.4 比例缩放功能 (G50、G51)

可将编好的加工程序按指定比例改变坐标值来执行。

格式:

G51 X__Y__Z__P__ M98 P__ G50

其中,G51:建立比例缩放;G50:取消比例缩放; P:比例系数(缩放倍数)。<1时为缩小,>1时为放大。 X、Y、Z:比例中心的坐标值,缺省为工件原点;可以是

O100(子程序) N110 G41 G00 X0 Y-10 D01 F100; N120 Z10; N130 G02 X0 Y10 I0 J10; N140 G01 X15 Y0; N150 X0 Y-10; N160 Z54; N170 G40 G00 X0 Y0; N180 M99

§5.2 数控铣床编程的基本方法

孔系加工(点位控制功能)

平面轮廓加工

空间曲面类零件加工

需要两轴联动的数控铣床

需床的坐标系

X、Y、Z轴的相互关系由右手直角笛卡尔坐标系决定。

➢ Z轴由传递切削力的主轴所决定; ➢X轴平行于工件的装夹平面,一般 在水平面内; ➢Y 坐 标 , 根 据 X 、 Z 坐 标 用 右 手 直 角坐标系来确定。

工件坐标系1 工件坐标系2 工件坐标系3

G54

G55

G56

机床坐标系原点 参考点

工件坐标系4 G57

工件坐标系5 G58

工件坐标系6 G59

例如:图示的使用工件坐标系的程序

N01 G54 G00 G90 X30 Y40 刀具从当前点移动到A点

N02 G59

建立新的工件坐标系

N03 G00 X30 Y30

G25 ——取消镜像。

例如:使用镜像功能编制如图所示轮廓的加工程序。 设刀具起点距工件上表面100mm,切削深度5mm。

5.2.5 镜像加工功能(G24、G25)

镜像加工又称轴对称加工,如果一个零件关于坐标轴 对称,那么只要编出一个或两个象限的程序,而其余象 限的轮廓就可以通过镜像加工来实现。

格式:G24 X__ Y__ Z__ A__ M98 P__ G25 X__ Y__ Z__ A__

其中:G24 ——建立镜像, 由指令坐标轴后的坐标值 X_Y_Z_A_指定镜像位置;

第五章 数控铣床的编程

§5.1 数控铣床概述 §5.2 数控铣床编程的基本方法 §5.3 数控铣削加工编程实例

目 的: 了解数控铣床的功能和加工工艺范围; 掌握数控铣床程序的编制方法,如比例、 镜像、旋转等功能

重 点: 熟悉比例、镜像、旋转等功能; 编制常见工件的加工程序;

§5.1 数控铣床概述

D(10,30)

E(90,30)

F(50,110)

例:用缩放功能编制轮廓的加工程序,其缩放中心为(0,0), 缩放系数为2倍,设刀具起点距工件上表面为100mm。

O001(主程序) N10 G92 X0 Y0 Z120; N20 G90 G17 M03 S600 T01; N30 G43 G00 Z54 H01 F300; N40 M98 P100; N50 G43 G00 Z54 H02 F300; N60 G51 X0 Y0 P2; N70 M98 P100; N80 G50; N90 G49 Z100; N100 M05 M30;

5.2.2 G92——设置工件坐标系

编程格式: G92 X~ Y~ Z~

该指令是将工件原

点设定在相对于刀具起始点的某一空间点上。

若程序格式为G92 X a Y b Z c,则将加工原点设定到 距刀具起始点距离为X= -a ,Y= -b ,Z= -c的位置上。

例如:G92 X20 Y10 Z10 其确立的加工原点在距离

加工中心、柔性制造单元都是在数控铣床基础上产 生和发展起来的。

数控铣削加工录像

铣 削 主 要 加 工 范 围

平面类零件

挖槽加工

需要两轴联 动的数控铣 床。

曲 面 类 零 件 的 加 工

变 斜 角 类 零 件 的 加 工

5.1.2数控铣床的主要功能

1.点位控制功能 2.连续轮廓控制功能 3.刀具半径补偿功能 4.刀具长度补偿功能 5.比例缩放及镜像加工功能 6.旋转功能 7.子程序调用功能

X、Y、Z中的任意两个,由当前平面选择指令G17、G18、 G19中的一个确定;

G51 既 可 指 定 平 面 缩 放 也 可 指 定 空 间 缩 放 。 在 G51 后 运 动指令的坐标值以X、Y、Z为比例缩放中心,按P规定的缩 放比例进行计算。

使用G51指令可用一个程序加工出形状相同、尺寸不同 的工件。如图示三角形ABC,顶点A(30,40),B(70,40),C(50,80), 若缩放中心为P(50,50), 缩放程序为:G51 X50 Y50 P2。 执行该程序时数控系统将自动计算DEF,从而获得放大一倍的 三角形。请问D、E、F三点的坐标分别为?

刀具起始点为X=-20,Y=-10, Z=-10的位置上 。

§5.2 数控铣床编程的基本方法

5.2.3工件坐标系选择(G54~G59)

G54~G59分别代表:工件坐标系1 ~工件坐标系6。

这6个预定工件坐标系的坐标原点在机床坐标系中的值(工件零 点偏置值)可用MDI方式输入,系统自动记忆。

工件坐标系一旦选定, 后续程序段中的绝对坐标值 均为相对此工件坐标系原点 的值。G54~G59和G92均为 模态功能,可相互注销,G54 为缺省值。

立式数控铣床

卧式数控铣床

龙门式铣床

§5.1 数控铣床概述

5.1.1数控铣床的加工工艺范围

铣削加工是机械加工中最常用的加工方法之一,主 要用来铣削平面(按加工时工件所处的位置分为水平面、 垂直面、斜面)、铣削轮廓、台阶面、沟槽(键槽、燕 尾槽、T形槽等),也可进行钻孔、扩孔、铰孔、镗孔、 锪孔及螺纹加工。

§5.2 数控铣床编程的基本方法

5.2.1 绝对值编程和增量编程

数控铣床和加工中心都可以用G90指令设定X、Y、 Z为绝对编程,用G91指令设定X、Y、Z为增量编程, 一般不用混合编程(不同于数控车床);而且在X方向 与在Y、Z方向的脉冲量一样(不同于数控车床,在X方 向是直径值编程)。

§5.2 数控铣床编程的基本方法