不同参数对振动流化床分选细粒褐煤的影响

流化床干燥设备中颗粒物料的流化性分析

流化床干燥设备中颗粒物料的流化性分析流化床干燥设备是一种常用于颗粒物料干燥的技术装置,其基本原理是通过将高速气流从底部通入床层,使物料在气流作用下呈现流化状态,从而实现快速均匀的干燥效果。

在流化床干燥过程中,颗粒物料的流化性是一个关键参数,直接影响干燥的效果及设备的操作稳定性。

首先,颗粒物料的流化性指的是物料在气流作用下,能够达到一定程度的流动性和可操控性。

在流化床干燥设备中,物料的流化性对于干燥过程的均匀性以及干燥速度有着重要影响。

物料的颗粒大小及粒径分布是影响流化性的重要因素之一。

颗粒物料通常具有一定的粒径分布,这些颗粒在气流作用下会产生不同的受力状况。

通常来说,过大的颗粒容易产生如堵塞、堆积等问题,过小的颗粒则易被气流带走导致物料损失。

因此,在流化床干燥设备中,需要对物料的颗粒大小进行分析,合理控制物料的粒径分布,以实现适当的流化性。

物料的粒子形状也对流化性有一定的影响。

相对于球状颗粒而言,不规则形状的颗粒在气流作用下容易产生不稳定的运动状态。

这种不规则形状的颗粒会使流化床中的气固两相分离不均匀,从而影响干燥的效果。

因此,在进行流化床干燥设备的物料选择时,需要注意物料的形状,并进行相应的测试和分析。

除了颗粒大小和形状外,物料的密度和颗粒间的疏松程度也会对流化性产生影响。

高密度的物料容易产生颗粒间的结聚现象,导致气固两相流动性能下降,甚至堵塞流化床。

而过于松散的颗粒则在气流作用下容易散开甚至飞散,也会影响流态床的稳定性。

因此,物料的密度和颗粒间的疏松程度是流化床干燥设备中需要重点关注的参数之一。

此外,物料的含水率也会影响其流化性。

含水率过低的物料容易产生静电效应,导致物料之间黏附并难以流动。

而含水率过高的物料则容易形成粘稠的状况,导致流化床干燥设备的堵塞风险增加。

因此,在进行物料的流化性分析时,需要对物料的含水率进行测试,并根据实际情况进行调整。

综上所述,流化床干燥设备中颗粒物料的流化性分析对于干燥效果的提升及设备的稳定运行具有重要意义。

不同参数对振动流化床分选细粒褐煤的影响

3 mm t o 1 mm l i g n i t e s e p a r a t i o n e x p e r i me n t s s h o w t h a t , wh e n t h e s e p a r a t i o n d e n s i t y i s 1 . 7 k g / L, t h e wa s h a b i l i t y o f

S HI D i n g d i n g , Z H A O Y u e mi n , Z H A N G Z h e n h u a , C H E N C a i j i n g , Q I N Y u n f e i

( S c h o o l o fC h e mi c a l E n g i n e e r i n g a n d T e c h n o l o g y , C h i n a U n i v e r s i t y f Mi o n i n g a n d T e c h n o l o g y , X u z h o u 2 2 l 1 1 6 , C h i n a )

当床层 高度 低 于 7 0 m m 时, 床 层 高度 对褐 煤分 选影 响甚微 , 当床 层 高度 高 于 7 0 mm 时 , 褐煤 分

选效 果急剧 变差 , 床 层 高度 的 选择应 考 虑分 选效 果与 处理 量 2个 因素 。

关 键词 : 褐煤; 分选 ; 振 动 流化床 ; 浮沉 实验 ; 振 动 强度 ; 流化 气速

l i g n i t e i s me d i u m. A d j u s t i n g t h e v i b r a t i o n i n t e n s i t y g r e a t e r t h a n 1 , s e p a r a t e a b o v e t w o k i n d s o f l i g n i t e i n v i b r a t e d

带内构件干扰床细粒煤分选实验研究

c a ol rdci a ol edcesd (ricesd i ebad sae( or nl ai )i rae n l nca pout nrt w udb erae o nrae )wt t or pc b a ici t n n esdad a e o e hh d n o c

b r h l lt af ce o t e s p r t n e lc f t e d su b n e b d T e e p r n e u t h we h tt e b ad o e oe p a e f td t h e a a i f t o h i r a c e . h x e i 1 e o f e t me tr s l s o d t a h o r s

Ab t a t n o d rt mp o e t e s p r t n w ro ma c so e f e p r ce c a i h it r a c n ud z d b d, sr c :I r e i r v e a a i f r n e ft n a t l o lw t t e d su b n e a d f i ie e o h o h i i h l

6 51 m rt trv lci o v r2 . a o he wae e o t n to e 0.1 m/s, t e a h c tn ft e ce n c a o d be c ntol d b lw 0% . The y 4m h s one to h la o lc ul o r le e o 1

TANG Li—g n ag

( nn n ei e a m n,Ta d S i c n eh o g o pn o Ld ,B in 0 03,C i ) MiigadD s nD pr e t in i ce eadT cnl yC m ayC . t. e i 10 1 g t n o jg hn a

振动筛进行煤炭分级效率问题浅析

振动筛进行煤炭分级效率问题浅析陈忠平摘要:振动筛以其适用性广泛,工作效率高的特点,成为煤炭筛分和洗煤系统的主要设备。

在煤矿企业中使用日益普遍,但各企业由于员工专业知识结构原因或者是企业开展职业培训不够,在选型或使用过程中经常出现人为的违背设计原则、违背使用规程的现象,难以处理筛分效率与处理能力两者对立统一关系,直接影响企业煤炭筛选的经济效益。

因此笔者在此对实际应用中如何处理煤炭筛分效率问题做以下分析。

关键词:振动筛煤炭筛分筛分效率前言:在煤矿、筛选厂和选煤厂煤炭分级作业是企业经营的重要环节。

筛分在煤炭加工中体现出来的经济效益愈来愈显著,在福建煤电公司,经筛选出来的各类精块煤,价格比统煤高50%以上。

筛分生产能力是重要指标,但目标筛分效率是煤炭筛选的前提,所以有效提升煤炭筛分效率是效益体现的关键因素。

煤炭筛分效率的主要因素包括振动筛类型的选择、振动筛运动参数的选择、筛面及筛面结构参数的选择、煤炭物理性质、配套设备的匹配使用、以及筛分设备使用等。

1振动筛类型的选择振动筛以筛框(物料)运动轨迹不同,可以大致分为圆运动和直线运动两大类。

所以振动筛在煤炭筛选中可以简单分为两大类,即圆振动筛和直线振动筛。

科学合理的振动筛选型是有效解决生产能力与筛分效率关系的首要条件。

直线振动筛与圆振动筛,其原理有本质不同。

直线振动筛采用两台以上的振动电机或两套激振系统,由两台电机叠加运动产生直线运动轨迹,过程中有部份功率损失于叠加运动中。

圆振动筛只使用一台振动电机或一套激振系统,不存在运动叠加功率损耗。

由于它们运动轨迹不同,使用的筛面倾角不同,要求生产场所的条件也不同。

根据直线振动筛和圆振动筛处理能力的处理量流量计算法:Q=3600*B*h*v*γ式中:B筛面宽度,h筛面上层物料厚度,v物料运动的平均速度,γ物料的松散密度。

直线筛V= 0.9*ω*A*C d*C h*C m*C w*cosδ圆筛V= K Q*N*n2*A*[1+α*(tg3α)1/2]*α/18/1000/g例如:按煤炭同样筛选条件,取振频均为960r/min,γ=1t/m3,物料层厚度0.1m,宽1.4m,振幅0.004m。

毕业翻译论文FDS分选机对细煤颗粒分选效果的预测

FDS分选机对细煤颗粒分选效果的预测Avimanyu Das , Biswajit Sarkar, Surya Pratap Mehrotra印度詹谢普尔国家冶金实验室MNP部门 831007摘要:已经建立FDS分离原理的数学描述,分离性能是用一个简单的滑移速度模型来描述的。

悬浮液密度和床空隙度采用平均的方法融入实验模型产生影响。

该模型可以描述分离性能与合理的准确性。

不管悬浮液的流态,分选机对分离性能的模拟就是使用的这个模型。

据观察,床压力和脉动水对分离性能有较大影响。

该模型也显示出,为了良好的富集效应,需要一个床层上的压力,在这个压力下,粒度影响将主导分选过程的颗粒分级。

过高的床压将导致高密度颗粒在溢流口流出错配物含量增加。

我们也对入料的粒度分布做了探讨,我们得出结论,当颗粒粒度平均时粒度的影响减小,从而得到很好的富集效果。

这个预测结果与实验观测结果十分吻合。

关键词:FDS分选机;模型;滑移速度;模拟;重选1、介绍颗粒是基于液体流化后他们的密度和大小分离的,这里干扰沉降起着决定性作用,这引起了研究者的兴趣。

颗粒通过沉降分离不仅仅局限于选矿行业,也可以应用到其他行业,比如化学和生物行业。

原材料的不均匀性使得这个问题更复杂和有趣,流体粒子和粒子与粒子之间的交互作用在沉降系统中起着重要作用,这使得依赖事实验证变得更困难。

尽管预测粒子在这样的系统运动是非常复杂的,由于强烈的流体,粒子和粒子与粒子之间的相互作用,一个简单的稳态力平衡可能是一个很好的起点。

作用在沉降颗粒的力主要是浮力,阻力和重力。

这些力的综合作用决定了颗粒的最终沉降速度。

粒子运动在受阻后沉降条件将受到相邻颗粒的进一步影响。

重力取决于粒子质量,浮力取决于有效的压力。

有效的压力取决于流化固体或者悬浮液的有效密度。

后者可能是通过一个有效的压力模型来计算。

最复杂的部分在确定预测阻力,阻力是固液粒子运动时颗粒颗粒间相互作用,悬浮液特性以及颗粒与容器内壁的相互作用。

循环流化床 锅炉燃用褐煤的分析

2 燃用褐煤对锅炉的影响【2】

2.1 锅炉效率的对比

经济性角度分析主要围绕锅炉热效率, 主要对比指标有排烟热损、固体不完全燃烧 损失、风机单耗等。

2.1.3 风机单耗

在燃用褐煤以后,虽然运行参数发生了

一定变化,但总体上不影响锅炉的运行以及 出力。燃用褐煤以后影响锅炉运行经济性指 标的还有风机单耗发生较为明显的变化。通 过对近两年内的风机的平均单耗进行对比 以后发现:一次风机单耗普遍下降,二次风 机单耗略微上升,引风机单耗上升。在实际 运行过程中,由于煤种的差异、锅炉负荷以 及褐煤掺烧比例的变化,难以准确地进行量 化,在此进行大致分析。

根据长期跟踪,我公司三台锅炉辅机 单耗因为掺用褐煤以后由于一次风机单耗 下降、二次风机单耗略微上升以及引风机单 耗明显上升后总单耗基本维持稳定。如果需 要详细考证某一时间段内的因为掺烧褐煤 引发风机单耗的变化可以进行煤种更换的 燃烧试验,进行验证。

2.2 褐煤区别于其他煤种的特点

在分析了褐煤不同成分对锅炉运行经 济性的影响后,再进行煤质硬度(可破碎 性)、真实密度、颗粒度以及含矸率等,对 锅炉运行的影响。

循环流化床锅炉燃用褐煤的分析

如东协鑫环保热电有限公司 赵国兵

摘要:本文通过本公司循环流化床锅炉在最近三年内燃用褐煤的实际情况,对燃用褐煤与

燃用设计煤种之间的运行情况进行比较,分析燃用褐煤的经济性。对燃用褐煤时锅炉运行中 遇到的问题以及解决方法进行了探讨,提出解决措施。

关键词:煤质特性、影响对比、问题及解决

以下就循环流化床锅炉燃用褐煤的情 况通过对比不同的煤质特性对燃烧的影响 进行综合分析。

煤的粒度对循环流化床锅炉运行的影响

煤的粒度对循环流化床锅炉运行的影响煤的颗粒度对循环流化床锅炉运行的影响,如何确保煤的颗粒度是保证循环流化床锅炉正常运行的主要因素、循环流化床锅炉相比具有燃料适用性广、燃烧效率高、环保性能好、负荷调节灵活、灰渣便于综合利用等优点。

所以,发展利用劣质煤、节约能源、减少环境污染等都具有深远的意义。

煤的粒度对循环流化床锅炉的影响,循环流化床锅炉的燃烧特点是宽筛分的煤粒在适当的气流作用下,在床中一面翻腾运动,一面燃烧,它既不同于煤粉锅也不同于层燃炉的燃烧方式,它是一种沸腾燃烧。

实践证明,入炉煤的颗粒度对循环流化床锅炉的点火启动、运行控制、燃烧效率、风帽及水冷壁等部件的运行均有很大影响。

对点火启动的影响:循环流化床锅炉的点火过程是通过加热锅炉底料至煤的燃点、到正常燃烧的动态过程,这一过程的成败与流化床底料的高度、配风、给煤等诸多因素有关。

点火操作是既要把床内底料加热至投煤温度,又要控制投煤过程中不爆燃、不超温结焦,然后过渡到正常燃烧,接受热幅射。

从颗粒度来看,底料中要有足够的细煤粉作为启动前低温阶段的着火物料和底料温升的热源,细煤粉燃烧要求小风量,流化良好,又使煤粉本身以及所发生热量不被风带走过多。

另外,细煤粉受热后温升快,对着火有利,可相应缩短加热到着火减少了热风损失,所以控制好点火床底料及入炉煤的粒度,可大大减少点火启动用燃料,节约能源。

点火时,底料过少,会使床料流化不均度不均匀,使点火困难,甚至局部超温、结焦;床料过高,又会使底料升温缓慢,锅炉点火用油耗加大,同时料层阻力增大能增加,影响经济运行。

因此,点火时底料静止高度一定要保持适当,大量的运行经验表明,底料的静止高度在400~500mm使锅炉点火顺利进行。

在点火初期,底料温度、风温均较低,同样尺寸的颗粒达到沸腾状态的风量要比热态运行时大得多,而少的风量可以减少热风损失,如何缓和这一矛盾,需在操作中具体掌握。

对锅炉运行及燃烧效率的影响:循环流化床锅炉运行时的基本要求就是床料沸腾正常,床温维持稳定,为此,入炉煤的颗粒度一定要有保证,如有大煤块大量进入流化床,会在床体中沉积形成死滞区,破坏正常的流化状态,使炉内温度场不均匀,造成床温过低或过高停炉。

流化床干燥设备中颗粒结构的研究进展

流化床干燥设备中颗粒结构的研究进展流化床干燥设备是一种常用于进行固体颗粒物的干燥处理的技术装置,该设备在化工、制药、食品等行业中被广泛应用。

在流化床干燥设备中,颗粒结构的特征对干燥效果和设备性能具有重要影响。

本文将详细介绍流化床干燥设备中颗粒结构的研究进展。

首先,颗粒结构的研究对于流化床干燥设备的设计和优化具有重要意义。

颗粒结构的研究包括颗粒形状、粒径分布、颗粒间的空隙结构等方面。

研究表明,颗粒形状对干燥速度和干燥均匀性有重要影响。

例如,球形颗粒在流化床中更容易形成稳定的床层,从而提高干燥的效果。

而粒径分布的研究可以帮助确定最佳的颗粒大小范围,以提高干燥速度和均匀性。

此外,颗粒间的空隙结构对于气固两相流的传递和混合也具有重要影响。

其次,颗粒结构对于流化床干燥设备的操作参数的选择和优化也有一定影响。

操作参数包括气体速度、床层高度、颗粒填充密度等。

颗粒结构的研究可以帮助确定最佳的操作参数范围,以提高干燥效果和设备性能。

例如,研究发现,在一定范围内增加颗粒填充密度可以提高干燥速度和热传导效率。

而颗粒结构的改变也会影响床层的气体分布和颗粒的间隙分布,进而影响干燥速度和均匀性。

颗粒结构的改变还可能引起流化床干燥设备的运行特性的变化。

研究发现,颗粒结构和颗粒形状对干燥设备的气力特性、热力学特性和动力学特性等方面都具有一定影响。

例如,颗粒结构的改变可能会导致床层的流态变化,从而影响干燥设备的气固两相流传递和传热传质效果。

此外,颗粒结构对颗粒流体化和粘附现象的发生也有一定的影响。

随着科学技术的不断进步,对流化床干燥设备中颗粒结构的研究也在不断深入。

目前,一些先进的实验和数值模拟技术被广泛应用于颗粒结构的研究。

例如,通过三维成像技术和颗粒追踪技术可以实时观察和分析颗粒结构的变化。

同时,使用计算流体力学模拟来研究流化床中颗粒的运动行为和流态变化。

这些研究方法为深入理解和优化流化床干燥设备提供了有力的支持。

总结起来,流化床干燥设备中颗粒结构的研究对于优化设备性能和提高干燥效果具有重要意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

+1郾 8 合计

产率 / %

28郾 81 16郾 77 8郾 91 7郾 71 7郾 98 29郾 82 100郾 00

表 1摇 6 ~ 3 mm 原煤浮沉实验结果

灰分 / %

浮物累计

产率 / %

灰分 / %

沉物累计

产率 / %

灰分 / %

11郾 41 21郾 72 36郾 42 43郾 84 65郾 88 80郾 44 42郾 90

28郾 81 45郾 58 54郾 49 62郾 20 70郾 18 100郾 00

11郾 41 15郾 20 18郾 67 21郾 79 26郾 81 42郾 80

100郾 00 71郾 19 54郾 42 45郾 51 37郾 80 29郾 82

42郾 80 55郾 50 65郾 91 71郾 69 77郾 37 80郾 44

分选密度依0郾 1

密度 / ( kg·L-1 )

产率 / %

1郾 4

45郾 58

1郾 5

25郾 68

1郾 6

16郾 62

1郾 7

15郾 69

2

《 洁净煤技术》2013 年第 19 卷第 3 期

洗选加工

密度级 / ( kg·L-1 )

-1郾 4 1郾 4 ~ 1郾 5 1郾 5 ~ 1郾 6 1郾 6 ~ 1郾 7 1郾 7 ~ 1郾 8

+1郾 8 合计

产率 / %

28郾 76 16郾 79 9郾 12 8郾 70 8郾 99 27郾 64 100郾 00

幅、频率和振动方向可通过与其连接的数字控制器 调节。

图 1摇 振动流化床系统示意

流化床中的颗粒被流化后,由于密度和粒度的

差异,颗粒按照干扰沉降末速由高到低的顺序依次

降落,从而达到分选的目的。 然而, 对于 6 ~ 1 mm

大颗粒,仅通入空气很难形成稳定流化床。 为了加

强气固之间的相互作用以形成良好的流化,在普通

气固流化床中加入了振动。 在适当的操作条件下,

分选一段时 间 后, 突 然 关 闭 流 化 床, 待 床 层 静 止 后 在轴向方向上将其等分为 5 份,测定每层煤样的灰

分。 分选效果通过分选度 S 来评价, S 的 表 达 式 如下

n

移( Ai / A0 - 1)2

S=

i=1

n-1

(1)

式中,A0 为入料灰分,% ;Ai 为分选后第 i 层煤样的 灰分,% ;n 为煤层数。

摇 摇 收稿日期:2013-03-19摇 摇 责任编辑:白娅娜 摇 摇 基金项目:国家自然科学基金资助项目(51174203,51134022) ;国家重点基础研究发展计划(973) 资助项目(2012CB214904) ;国家自然科学

基金委员会创新研究群体科学基金项目(50921002) 摇 摇 作者简介:石丁丁(1989—) ,男,山西临汾人,硕士研究生,从事矿物加工工程及煤炭加工利用研究。 通讯作者:赵跃民( 1961—) ,男,河南

漯河人,博士,博士生导师,教授,从事矿物加工工程及煤炭加工利用研究。 E鄄mail:ymzhao@ cumt. edu. cn。 摇 摇 引用格式:石丁丁,赵跃民,张振华,等. 不同参数对振动流化床分选细粒褐煤的影响[ J] . 洁净煤技术,2013,19(3) :1-5.

石丁丁等:不同参数对振动流化床分选细粒褐煤的影响

由式(1)可以看出,未分选前 Ai = A0 ,S = 0,S 值 越大,表示煤样分选效果越好。

2摇 浮沉实验

实验所用褐煤为大雁褐煤,6 ~ 3,3 ~ 1 mm 煤炭 浮沉实验结果见表 1、表 2。 由表 1、表 2 可知,当分 选密度为 1郾 7 kg / L 时,褐煤属中等可选煤。

密度级 / ( kg·L-1 )

1

洗选加工

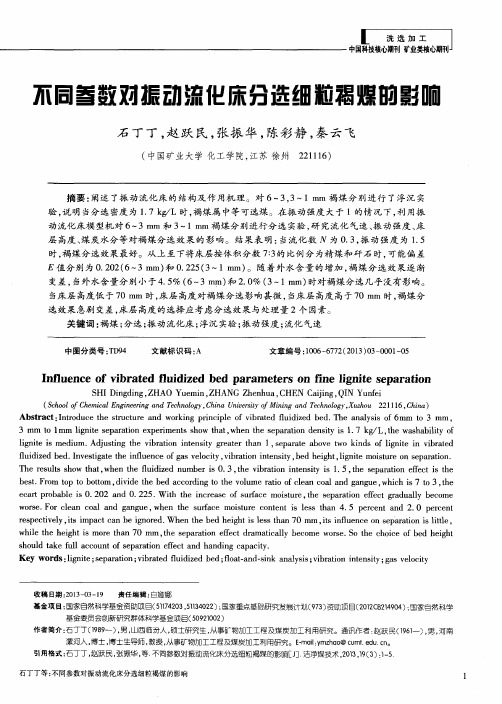

0摇 引摇 摇 言

褐煤储量约占世界煤炭资源总储量的 40% ,中 国、澳大利亚、蒙古、印尼等国拥有丰富的褐煤等低 阶煤资源,褐煤属低变质程度煤种,遇水易泥化,常 规的湿法选煤难以分选,且成本过高[1-7] 。 另外,由 于采煤机械化程度的提高,产生了大量细粒煤( -6 mm) ,因此,研究 -6 mm 褐煤的有效干法分选技术 迫在眉睫。 目前,干法分选技术主要有空气重介质 流化床[8-9] 、风力跳汰[10] 、复合式干法分选机[11] 等。 风力跳汰由于分选效率低已被淘汰。 空气重介质 流化床和复合式干法分选机只能实现 50 ~ 6 mm 煤 炭的有效分选。 为此,樊茂民等[12-13] 将 6 ~ 1 mm 煤 在磁稳定流化床中进行分选;骆振福等[14] 将振动引 入空气重介质流化床在 2000 mm 伊80 mm 伊200 mm 的振动流化床模型机上实现了 -6 mm 粉煤的有效 分选。 这 2 种方法都有很好的分选效果,但由于介 质回收问题未能实现工业化。 杨旭亮等[15] 在振动 强度小于 1 的情况下对 6 ~ 1 mm 褐煤在振动流化床 中进行分选,取得了良好的分选效果。 但是在振动 强度大于 1 的情况下对 6 ~ 1 mm 褐煤的干法分选目 前还未研究。 褐煤由于水分含量高,颗粒间容易黏 结,小振动强度下颗粒不能很好地流化,因此,本文 在振动强度大于 1 的情况下对 -6 mm 褐煤进行分 选,研究流化 气 速、 振 动 强 度、 床 层 高 度、 煤 炭 水 分 等因素对褐煤分选效果的影响。

SHI Dingding,ZHAO Yuemin,ZHANG Zhenhua,CHEN Caijing,QIN Yunfei

( School of Chemical Engineering and Technology,China University of Mining and Technology,Xuzhou 221116,China)

1郾 4

45郾 55

1郾 5

25郾 81

1郾 6

17郾 82

1郾 7

17郾 69

3摇 实验结果与分析

3. 1摇 流化气速对分选效果的影响 流化气速对流化床的流化效果起着重要作用。

1摇 装置及分选机理

图 1 为振动流化床系统示意,系统主要由供风 系统、振动 系 统、 流 化 床 和 测 量 装 置 四 部 分 组 成。 流化床为直径 100 mm、 高 400 mm 的 有 机 玻 璃 筒 体。 过滤气体通入气室后经气体分布器进入流化 床将颗粒流化。 振动台安装在流化床底部, 其振

摘要:阐述了振动流化床的结构及作用机理。 对 6 ~ 3,3 ~ 1 mm 褐煤分别进行了浮沉实 验,说明当分选密度为 1郾 7 kg / L 时,褐煤属中等可选煤。 在振动强度大于 1 的情况下,利用振 动流化床模型机对 6 ~ 3 mm 和 3 ~ 1 mm 褐煤分别进行分选实验,研究流化气速、振动强度、床 层高度、煤炭水分等对褐煤分选效果的影响。 结果表明:当流化数 N 为 0郾 3,振动强度为 1郾 5 时,褐煤分选效果最好。 从上至下将床层按体积分数 7颐3的比例分为精煤和矸石时,可能偏差 E 值分别为 0郾 202(6 ~ 3 mm) 和 0郾 225(3 ~ 1 mm) 。 随着外水含量的增加,褐煤分选效果逐渐 变差,当外水含量分别小于 4郾 5% (6 ~ 3 mm) 和 2郾 0% (3 ~ 1 mm) 时对褐煤分选几乎没有影响。 当床层高度低于 70 mm 时,床层高度对褐煤分选影响甚微,当床层高度高于 70 mm 时,褐煤分 选效果急剧变差,床层高度的选择应考虑分选效果与处理量 2 个因素。

表 2摇 3 ~ 1 mm 原煤浮沉实验结果

灰分 / %

浮物累计

产率 / %

灰分 / %

沉物累计

产率 / %

灰分 / %

12郾 14 22郾 32 35郾 42 44郾 21 65郾 73 79郾 56 42郾 22

28郾 76 45郾 55 54郾 67 63郾 37 72郾 36 100郾 00

网络出版时间:2013-06-26 08:39 网络出版地址:/kcms/detail/11.3676.TD.20130626.0839.001.html

洗选加工

不同参数对振动流化床分选细粒褐煤的影响

石丁丁,赵跃民,张振华,陈彩静,秦云飞

( 中国矿业大学 化工学院,江苏 徐州摇 221116)

关键词:褐煤;分选;振动流化床;浮沉实验;振动强度;流化气速

中图分类号:TD94摇 摇 摇 文献标识码:A

文章编号:1006 -6772 ( 2013 ) 03 -0001 -05

Influence of vibrated fluidized bed parameters on fine lignite separation

Abstract:Introduce the structure and working principle of vibrated fluidized bed. The analysis of 6mm to 3 mm, 3 mm to 1mm lignite separation experiments show that,when the separation density is 1郾 7 kg / L,the washability of lignite is medium. Adjusting the vibration intensity greater than 1,separate above two kinds of lignite in vibrated fluidized bed. Investigate the influence of gas velocity,vibration intensity,bed height,lignite moisture on separation. The results show that,when the fluidized number is 0郾 3,the vibration intensity is 1郾 5,the separation effect is the best. From top to bottom,divide the bed according to the volume ratio of clean coal and gangue,which is 7 to 3,the ecart probable is 0郾 202 and 0郾 225. With the increase of surface moisture,the separation effect gradually become worse. For clean coal and gangue, when the surface moisture content is less than 4郾 5 percent and 2郾 0 percent respectively,its impact can be ignored. When the bed height is less than 70 mm,its influence on separation is little, while the height is more than 70 mm,the separation effect dramatically become worse. So the choice of bed height should take full account of separation effect and handing capacity. Key words:lignite;separation;vibrated fluidized bed;float鄄and鄄sink analysis;vibration intensity;gas velocity