硝基苯催化加氢制对氨基苯酚摘要

硝基苯催化加氢制对氨基苯酚热力学分析

热力学分析内容:

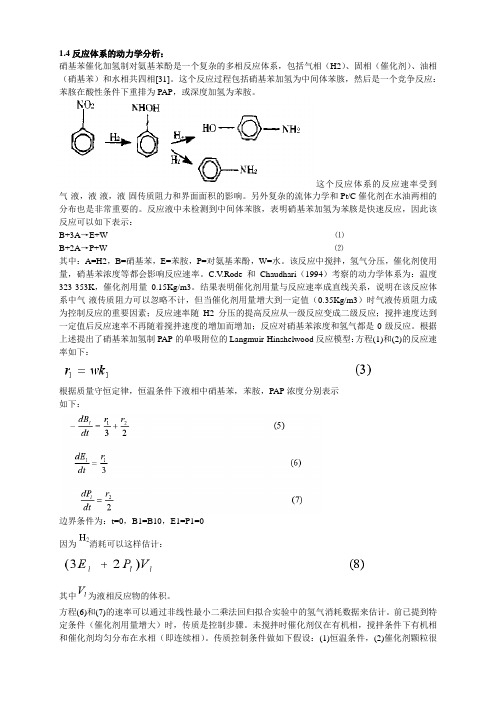

硝基苯在酸性环境中加氢制对氨基苯酚由Henke等于1940年提出,其过程包括硝基苯吸氢生成羟基苯胺和羟基苯胺转位生成对氨基苯酚[%]。

第一步是硝基苯和H2吸附于Pt/C催化剂表面,还原为羟基苯胺:

第二步是羟基苯胺在酸性环境中重排:

副反应是羟基苯胺继续加氢生成苯胺:

若氧与金属的亲和力弱,则羟基苯胺易从金属表面脱开,生成对氨基苯酚的选择性就越高。

Pt与氧的亲和力弱,中间物羟基苯胺易离去,然后在酸性介质中重排为对氨基苯酚,这一反应的活化能为29.3KJ/mol,速率随温度升高而下降,说明第一步氢以原子状态吸附于催化剂为决速步。

氢气的压力增大反应速率上升,生成对氨基苯酚和苯胺的速率同时增大,反应速率方程为:

温度的影响

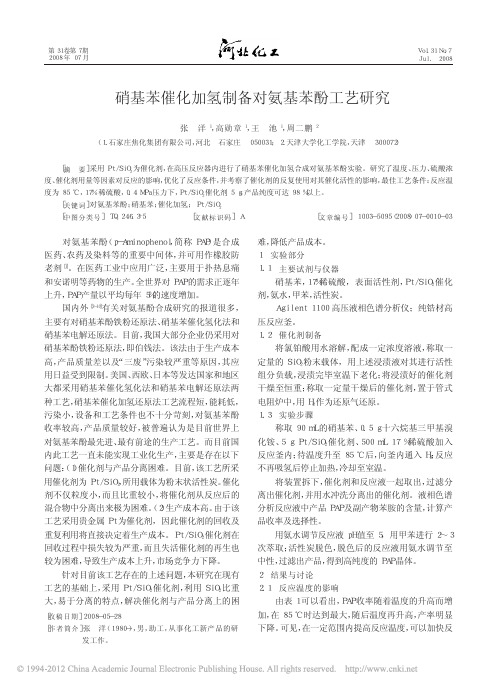

温度对加氢反应的影响,见表1

随着温度的增加,转化率也增加,但选择性有所下降,这主要是因为羟基苯胺重排属吸热反应,较高的加氢温度,可加快中间产物羟基苯胺的重排速度,有利于对氨基苯酚的转化;但加氢时,若温度过高,则会加剧副产物的产生,使其选择性有所下降,造成后处理困难,而且温度太高,易使产品颜色加重,产品纯度差。

因此适宜的温度在因此适宜的温度在

85℃左右。

硝基苯催化加氢制对氨基苯酚反应动力学研究

1.4反应体系的动力学分析:硝基苯催化加氢制对氨基苯酚是一个复杂的多相反应体系,包括气相(H2)、固相(催化剂)、油相(硝基苯)和水相共四相[31]。

这个反应过程包括硝基苯加氢为中间体苯胲,然后是一个竞争反应:苯胲在酸性条件下重排为PAP,或深度加氢为苯胺。

这个反应体系的反应速率受到气-液,液-液,液-固传质阻力和界面面积的影响。

另外复杂的流体力学和Pt/C催化剂在水油两相的分布也是非常重要的。

反应液中未检测到中间体苯胲,表明硝基苯加氢为苯胲是快速反应,因此该反应可以如下表示:B+3A→E+W ⑴B+2A→P+W ⑵其中:A=H2,B=硝基苯,E=苯胺,P=对氨基苯酚,W=水。

该反应中搅拌,氢气分压,催化剂使用量,硝基苯浓度等都会影响反应速率。

C.V.Rode和Chaudhari(1994)考察的动力学体系为:温度323-353K,催化剂用量0.15Kg/m3。

结果表明催化剂用量与反应速率成直线关系,说明在该反应体系中气-液传质阻力可以忽略不计,但当催化剂用量增大到一定值(0.35Kg/m3)时气液传质阻力成为控制反应的重要因素;反应速率随H2分压的提高反应从一级反应变成二级反应;搅拌速度达到一定值后反应速率不再随着搅拌速度的增加而增加;反应对硝基苯浓度和氢气都是0级反应。

根据上述提出了硝基苯加氢制PAP的单吸附位的Langmuir-Hinshelwood反应模型:方程(1)和(2)的反应速率如下:根据质量守恒定律,恒温条件下液相中硝基苯,苯胺,PAP浓度分别表示如下:边界条件为:t=0,B1=B10,E1=P1=0因为消耗可以这样估计:其中为液相反应物的体积。

方程(6)和(7)的速率可以通过非线性最小二乘法回归拟合实验中的氢气消耗数据来估计。

前已提到特定条件(催化剂用量增大)时,传质是控制步骤。

未搅拌时催化剂仅在有机相,搅拌条件下有机相和催化剂均匀分布在水相(即连续相)。

传质控制条件做如下假设:(1)恒温条件,(2)催化剂颗粒很小(≌50μ),消除液固传质阻力和内扩散阻力。

硝基苯催化加氢制备对氨基苯酚及产物分析

硝基苯催化加氢制备对氨基苯酚及产物分析作者:周博涵张晔于纯纯张海侠蒋旭来源:《硅谷》2014年第16期摘要以硝基苯为原料,经催化加氢重排生成对氨基苯酚的新工艺路线是合成PAP研究的热点。

文章对催化剂制(载体的预处理和Pt/C催化剂制备);反应装置及合成路线、合成步骤;产物精制(精制方法及过程分析,精制步骤);产物定性和定量分析方法进行详细研究。

为进一步确定最佳生产工艺条件和研究反应动力学提供了坚实基础。

关键词对氨基苯酚;催化加氢;产物分析中图分类号:TQ243.1 文献标识码:A 文章编号:1671-7597(2014)16-0056-02对氨基苯酚(p-aminophenol,简称PAP)的分子式:C6H7NO,分子量109.12,室温下,对氨基苯酚为白色、浅茶色固体。

超过182℃开始熔解,曝于空气中颜色变为灰褐色。

0℃时,100g水中溶解度为1.1g。

不溶于氯仿和苯中,溶于碱溶液迅速变为褐色[1-2]。

对氨基苯酚是重要的有机中间体及化工原料,在医药、橡胶、染料等行业中用途广泛。

制药工业中,PAP主要用于扑热息痛等药品的生产。

橡胶工业中,主要用于橡胶防老化剂。

在染料工业中,可用于分散染料、硫化染料等产品的制备[3-4]。

因市场对氨基苯酚需求量的急剧升温及社会对产品质量及环境保护方面的不断提升,以硝基苯为原料,经Pt/C催化加氢重排成对氨基苯酚的工艺路线是各国学者和企业研究重点。

国内企业生产PAP主要方法为铁粉还原法,这种生产工艺环境污染严重、生产效率低。

近年来PAP需求量猛增,因此进一步研究和开发新的工艺路线己是当务之急。

1 实验部分1.1 仪器VECTOR33红外光谱仪、GC-MS气质联用仪QP-5050A、722分光光度计。

1.2 催化剂制备1)载体的预处理。

商品活性炭通常为片状或由粒状颗粒组成。

第一步将活性炭研碎,用筛子筛分所需要一定粒度的颗粒。

如需进行酸洗的商品活性炭,采用下列步骤进行酸洗:①称量足够的活性炭,置于三口瓶中保存;②配制15wt%的硝酸,移取过量的硝酸溶液浸泡活性炭(浸没);③在90℃条件下回流搅拌三小时;④用去离子水洗涤已经酸洗过的活性炭,pH值为7-8;⑤将处理完毕的活性炭放入恒温干燥箱中,设置105℃烘干保存。

硝基苯催化加氢制备对氨基苯酚工艺研究

T he Synthesis of 4,5- dichlorom ethyl- 3- hydroxyl- 2- m ethyl pyridine

CHENG Zhen-guo (Tianjin Pharmaceuticals Group Corporation,Tianjin 300161,China) Abstract : When studied kinds of factors affect product ratio on the synthesis of 4,5-dichloromethyl-3-hydroxyl-2-methyl pyridine.We found that it is very important to adopt the suit catalyat of the chlorination reaction.And the optimum technological factors are confirmd. Key words: 4,5-dichloromethyl-3-hydroxyl-2-methyl pyridine;pyritinol dihydrochloride monohydrate;synthesis; technological conditions

称取 90 mL 的硝基苯、0.5 g 十六烷基三甲基溴 化铵、5 g Pt/SiO2 催化剂、500 mL 17 %稀硫酸加入 反应釜内;待温度升至 85 ℃后,向釜内通入 H2;反应 不再吸氢后停止加热,冷却至室温。

将装置拆下,催化剂和反应液一起取出,过滤分 离出催化剂,并用水冲洗分离出的催化剂。液相色谱 分析反应液中产品 PAP 及副产物苯胺的含量,计算产 品收率及选择性。

- □- PAP 收率 - ●- 苯胺收率 - □- 反应时间

硝基苯催化加氢合成对氨基苯酚

峰 面 积

“_ ] ¨ . 。

1 . 2 3分 别 代 表 硝 基 苯 , AP 和 苯 胺 ; : 尔 柱 上 P ,摩 E因子 : 』:

所得 P熔 8 ~ 8 产 物经 红外 确证 。 2 结 果 与 讨 论 2 1 预 中毒 对 反 应 的 影 响 .

由 于 其 它 副 产 物 很 少 . AP 和 苯 胺 的 产 率 可 P 按 下式计 算 :

, ^

用 此 法生 产 的厂 。 硝 基苯催 化 氢化法 “ 是 目前采 用较 多的方 法 . 法具 有原料 成本 低 、 序 此 工 少、 收率 高 、 品品 质 高 和污染 少 等优 点 , 由于 产 但

了一 定 的 效 果 ( AP 收 率 约 7 , T O P 0 以 [ 改 性 后 . 率 可 达 8 ) 但 i 有 工 业 化 报 道 笔 者 收 0 , 丕没 以 P / — 为 催 化 剂 对 此 法 进 行 了研 究 . 取 tYAI O 并

在 适 宜 温 度 和 常 压 下 还 原 3h, 用 噻 吩 进 行 预 再

轮胎 用 橡胶 防 老 剂 4 1 A、 0 0 4 3 0 0 4 2 、0 0等。 国 内

l9 9 6年 P AP 的 产 量 约 为 1 t仅 相 当 于 国 外 6 5k . 2 0世 纪 8 0年 代 的水 平 。 国 P j 以 上 用 于 我 AP 8 生产 扑热 息 痛 . 国外 用于 生 产扑 热 息痛 的 P 而 AP

目前 用 于硝 基 苯催化 加 氢 制 P AP 的催化 剂 主 要 有 P / E P / ’ P / 龙 、 架 tC 、 tA1 n 、 t尼 O ]骨 N . 有使用 金属 P ]也 d及 其 它 载 体 的, 中 以 其 P _ 研 究 得 最 多 国 外 有 学 者 研 究 了 g / tC , t Al ), 内也 有 人 。研 究了此 类催 化 剂 , 得到 。 。国 ( 井

硝基苯催化加氢制备对氨基苯酚及产物分析

变 为褐 色 ” 。对氨 基 苯酚 是重 要的有 机 中间体 及 化工 原料 , 在 医 药 、橡 胶 、 染料 等 行 业 中用 途 广泛 。制药 工 业 中 ,P A P主 要 用 于 扑热 息 痛 等药 品的 生产 。橡 胶 工 业 中 , 主要 用 于橡 胶 防 老 化 剂 。在 染料 工业 中 , 可 用 于分 散 染料 、硫 化染 料 等 产 品 的制

备 。因 市 场 对氨 基 苯 酚 需 求 量 的急 剧 升 温及 社会 对 产 品质 量 及环 境保 护 方面 的不 断 提升 ,以硝基 苯 为原料 , 经 P t / c 催 化

在气 体入 口和 出 口应 各 加 一缓冲 瓶 。反应 开始 前 先通 氮 气 2 O分 钟, 将 体 系 内空 气 充分 置 换 后通 氢 气 进 行反 应 。反 应 完 毕 , 先 通 氮气 吹扫 2 O分钟 左 右 , 然 后 小心 拆解 反 应装置 , 方 可进 行后

对氨基苯酚 ( p - a m i n o p h e n o l ,简 称 P A P ) 的分 子 式 : c H N O , 分 子量 1 0 9 . 1 2 , 室温 下 , 对氨 基苯酚 为 白色 、浅 茶色 固 体 。超过 1 8 2 ℃开 始熔 解 , 曝 于空气 中颜 色变 为灰 褐色 。O * C 时, l O O g水 中溶 解度 为 1 . 1 g 。不 溶于 氯仿 和苯 中 , 溶 于碱 溶液 迅 速 稳压 阀 , 并且 加 一 干燥 管 在 出 口转 子流 量 计 前 , 防J f : 转子 流 量 计 被未 凝 结 的水 蒸 气 堵 塞 。为 增 强 系 统操 作 可 靠 性 、稳 定 性 ,

硝基 苯催化 加氢制备 对氨 基苯酚 及产物 分析

周博 涵 。 张 晔 , 于纯 纯 , 张海 侠 , 蒋 旭

Pt_C催化剂催化硝基苯加氢制对氨基苯酚工艺过程剖析

为确保催化剂颗粒悬浮于硝基苯中, 控制反应 程度十分重要。把硝基苯的转化率控制在 75% ~ 85% , 在硝基苯完全转化前终止加氢可防止硝基苯 过量加氢, 并能抑制中间产物羟基苯胺深度加氢成

苯胺。未转化的硝基苯则用水蒸汽蒸馏加以回收。 3. 7 防止催化剂中毒的方法

( 1) 确保原料的纯度。硝基苯应选用不含噻吩 及其它硫化物等杂质的分析纯试剂为原料, 即使采 用高质量商品级的硫酸也可能使催化剂完全失活。 可用 30% 的 H 2O 2 溶液处理原料硫酸 ( 分析纯) 2~ 4 小时, 其用量为硫酸重量的 0. 1% , 直至它变得澄 清并已无气泡放出, 再于 80℃水浴中加热半小时以 逐出剩余的 H2 O 2。作者通过实验证明, 此法能产生 良好的效果。

( 2) 通氮保护。在投料并通氢反应前, 应先通 一段时间的氮以除去氧以及残留的微量具挥发性的 催化毒物。反应结束后, 也应在氮保护下进行产物 的提纯, 这时主要是为了保证 PAP 的纯度, 以防止 其被氧化。

( 3) 隔绝空气。Benner[ 6] 提出在反应开始时将硝 基苯一次加入, 在反应结束时应让催化剂悬浮在剩 余的硝基苯中, 从而避免催化剂因过滤时暴露在空 气中而失活, 并使催化剂的重复利用变得更方便。

收稿日期: 2000-01-14

14

工 业 催 化 2000 年第 5 期

硝基苯催化加氢制对氨基苯酚文件综述

文件综述物化性质:对氨基苯酚又名对羟基苯胺,英文名p-Aminophenol,简称PAP,分子式,其外观呈白色或浅黄色针状或片状结晶;有强还原性,已被空气中的氧气所氧化,遇光和在空气中颜色变为灰褐色;微溶于水和甲乙酮,溶于碱液和醇类,几乎不溶于苯和氯仿;溶于碱液后很快地变成褐色,水溶液遇三氯化铁或漂白粉成紫色。

对氨基苯酚有毒,且具有苯胺和苯酚的双重毒性,经皮肤吸收可引起皮炎、高铁血蛋白症和哮喘。

对氨基苯酚属两性化合物,既有弱酸性,又有弱碱性,化学性质较活泼,它既能进行芳氨基和酚轻基所能进行的各种反应,也可进行苯环上的取代反应,所以它是一种重要的有机合成中间体,可广泛用于合成医药、染料、橡胶助剂、感光材料、染发剂、乙烯基单体聚合抑制剂及其它多种精细化学品。

市场情况:对氨基苯酚是一种重要的有机中间体,广泛应用于医药、橡胶、染料及照相行业是世界十大药品之一扑热息痛和子午线轮防老剂的主要原料,国外对氨基苯酚主要用于生产扑热息痛。

目前世界上生产扑热息痛的主要国家有美国、法国、德国和英国,此外还有日本、韩国、印度以及东欧一些国家。

美国是世界上扑热息痛最大生产国和消费国,其生产能力达4万吨/年。

2006年国内对氨基苯酚总消费量近7万t,其中用于制药行业的消费量已超过5万t,橡胶、染料等其他行业的消费量也有一定增长。

2007年国内对氨基苯酚的总消费量将超过7.5万t。

主要采用方法:利用硝基苯制备对氨基苯酚方法很多,主要有:(1)金属还原法;(2)催化氢化法;(3)电解还原法。

Ⅰ、金属还原法金属还原法是在稀硫酸中,用铝粉或镁粉等金属粉末将硝基苯一步还原为PAP。

金属还原法开发较早,国内外专利和文献均有报道,收率在60%~70%之间。

该法工艺简单,但金属消耗量大,且存在回收利用等后处理问题,因此难于大规模生产。

Ⅱ、催化加氢还原法此法研究较多,是本课题将要研究的内容。

硝基苯在酸性环境中加氢制PAP由Henke等人利用这一发现于1940年4月提出,其过程包括硝基苯吸氢生成苯基经胺和苯基经胺转位生成PAnllol。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要

对氨基苯酚(APP)是一种重要的有机化工原料及中间体,可广泛应用于医药、染料和橡胶助剂及其它精细化工行业。

本论文对以硝基苯为原料,研究开发了以pt/C为催化剂,利用加氢反应制对氨基苯酚的工艺路线。

本论文采用常压加氢的工艺,在稀硫酸介质中,PtC/催化,硝基苯加氢还原、转位得到目标化合物对氨基苯酚。

对影响反应的各种因素如反应温度、酸度、反应时间、压力、催化剂及表面活性剂等工艺参数进行了研究,并用正交试验优化了工艺条件,取得了反应的最优化条件。

实验表明:硝基苯20mL,在反应温度75℃,氢气压力ZkPa,十六烷基三甲基澳化钱用量为0.19,硫酸浓度1%3,反应时间h4的条件卜,用2%尸t/C催化剂催化加氢还原硝基苯可获得较高质量的产物对氨基苯酚,选择性可达9y00t。

该工艺生产成本比传统工艺低,工业污染小,操作简便,收率高,为工业化生产提供依据。

关键词:对氨基苯酚,硝基苯,Pt/C催化剂,催化加氢。