同步齿轮带的选型方法5

同步带选型计算资料

同步带选型计算资料同步带是一种通过齿形来传递动力的传动装置,广泛应用于机械设备的传动系统中。

选型和计算同步带非常重要,因为合理的同步带选型和计算能够保证传动系统的稳定和高效运行,并延长同步带的使用寿命。

下面将介绍同步带的选型和计算资料。

第一步是确定应用需求。

在选择同步带之前,需要明确传动系统的需求和工况条件。

例如,需要知道传动功率、转速、工作时间和工作环境等因素。

这些因素将直接影响到同步带的选型和计算。

第二步是选择同步带类型。

同步带有不同的类型,如齿形同步带、V型同步带和多槽同步带等。

不同类型的同步带适用于不同的应用需求。

例如,齿形同步带适用于高扭矩和高功率的传动系统,而V型同步带适用于低功率和轻负载的传动系统。

第三步是计算带长。

同步带的带长需要根据传动系统的转速和中心距来计算。

带长的计算可以通过以下公式进行:带长=π×(齿数1+齿数2)/2×(模数/1000)×(Z1-Z2)+2×中心距其中,π为圆周率,齿数1和齿数2分别代表同步带的传动轮的齿数,模数是齿距与齿数的比值,中心距是传动系统的两个轴线之间的距离。

第四步是选择合适的同步带长度。

在计算带长之后,需要选择合适的同步带长度。

同步带长度的选择要考虑到传动系统的张紧装置和对带长的容差。

根据实际使用情况和传动系统的要求,可以选择带有一定张紧装置的同步带,或者选择合适的张力状态的同步带。

第五步是计算带宽。

同步带的带宽需要根据传动系统的传动功率和工作环境来计算。

带宽=传动功率/(转速×1000×齿形同步带的单位长度传动功率)其中,传动功率是传动系统的功率输出,转速是同步带的转速,单位长度传动功率是同步带单位长度的传动功率。

第六步是选择合适的同步带宽度。

在计算带宽之后,需要选择合适的同步带宽度。

同步带宽度的选择要考虑到传动系统的扭矩、拉力和使用寿命等因素。

一般情况下,同步带的宽度越大,其承载能力越高,使用寿命也相对较长。

同步齿形带的选型方法

同步齿形带的选型方法

首先,进行同步齿形带的选型,需要了解以下几个关键参数:

1.功率:传动系统所需的最大功率是选型的重要参数之一、一般来说,同步齿形带的额定功率要大于传动系统所需的最大功率。

2.转速:根据传动系统的工作条件,选择适合的齿形带传动比,以保

证所选齿形带的转速在合理范围内。

3.轴距:同步齿形带的传动效率受轴距影响,轴距越大,传动效率越低。

因此,在选型过程中需要根据实际工作条件确定合理的轴距。

4.环境条件:同步齿形带的选型还需要考虑环境条件,比如温度、湿度、腐蚀等情况。

根据实际工作环境,选择适合的材质和涂层,以确保齿

形带的可靠性和寿命。

其次,针对不同工况,同步齿形带的选型方法如下:

1.正常工况:在正常工况下,通过计算传动功率和转速,选择额定功

率略大于传动系统所需的最大功率的同步齿形带。

同时,根据轴距选择合

适的齿形带型号,以保证传动效率和寿命。

2.高转速工况:在高转速工况下,需要选择高速齿形带。

高速齿形带

具有更高的传动效率和更低的能量损失,能够适应更高的转速要求。

3.高负载工况:在高负载工况下,选择强度高、耐磨性好的齿形带材质,如聚氨酯齿形带。

聚氨酯齿形带具有良好的耐磨性和强度,适用于高

负载和高冲击的工况。

4.特殊环境工况:在特殊环境条件下,如高温、湿润、腐蚀等,选择

耐高温、耐腐蚀的材质和涂层的齿形带,如聚酰亚胺、氟化橡胶等。

传动同步齿形带的选型

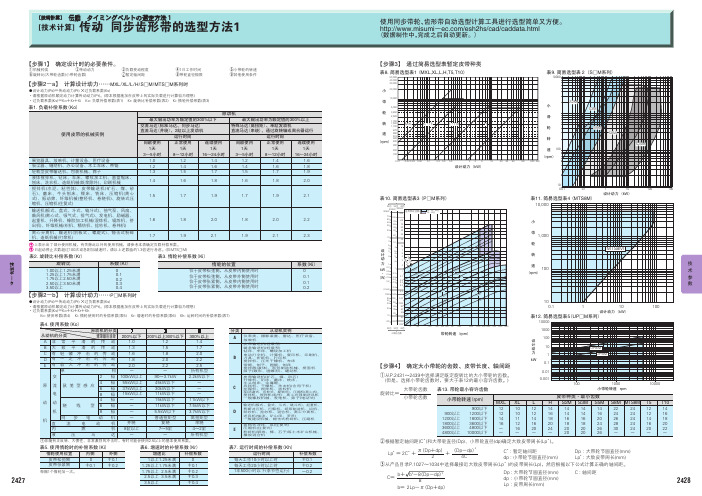

技術データ技术参数●设计动力(Pd)=传动动力(Pt) M 过负载系数(Ks)·请根据原动机额定动力计算传动动力(Pt)。

(原本根据施加在皮带上的实际负载进行计算较为理想)·过负载系数(Ks)=Ko +Kr +Ki Ko: 负载补偿系数(表1) Kr: 旋转比补偿系数(表2) Ki: 惰轮补偿系数(表3)【步骤2-a 】 计算设计动力……MXL/XL/L/H/S□M/MTS□M系列时●设计动力(Pd)=传动动力(Pt) M 过负载系数(Ks)·请根据原动机额定动力计算传动动力(Pt)。

(原本根据施加在皮带上的实际负载进行计算较为理想)·过负载系数(Ks)=Ko +Ki +Kr +KhKo: 使用系数(表4) Ki: 惰轮使用时的补偿系数(表5) Kr: 增速时的补偿系数(表6) Kh: 运转时间的补偿系数(表7)【步骤2-b 】 计算设计动力……P□M系列时【步骤4】 确定大小带轮的齿数、皮带长度、轴间距1从P.2431~2439中选择满足既定旋转比的大小带轮的齿数。

(但是,选择小带轮齿数时,要大于表12的最小容许齿数。

)2根据暂定轴间距(C ´)和大带轮直径(Dp)、小带轮直径(dp)确定大致皮带周长(Lp ´)。

3从产品目录P.1027~1034中选择最接近大致皮带周长(Lp ´)的皮带周长(Lp),然后根据以下公式计算正确的轴间距。

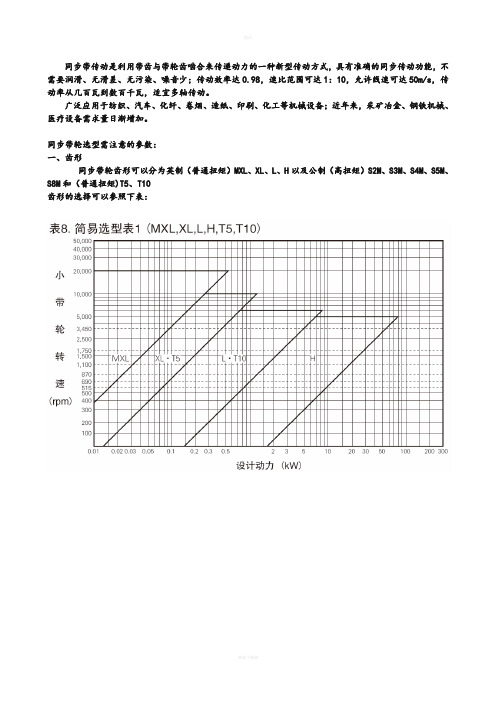

C ´: 暂定轴间距Dp : 大带轮节圆直径(mm)dp : 小带轮节圆直径(mm) Lp ´: 大致皮带周长(mm)Dp : 大带轮节圆直径(mm) C : 轴间距dp : 小带轮节圆直径(mm)Lp : 皮带周长(mm)旋转比=大带轮齿数小带轮齿数Lp ´= 2C ´+π(Dp +dp )2C =b =2Lp -π(Dp +dp )b +b 2-8(Dp -dp )2+(Dp -dp )24C ´设计动力 (kW )表8. 简易选型表1 (MXL,XL,L,H,T5,T10)表9. 简易选型表2 (S□M系列)表12. 简易选型表5(UP□M系列)【步骤1】 确定设计时的必要条件。

同步带选型、计算资料

同步带有梯形齿同步带和圆弧齿同步带两大类,设计也分为梯形齿同步带设计和圆弧齿同步带两种。

一、下面是圆弧齿同步带设计方法:原始设计资料1 原动机和工作机类型;2 每天运转时间;3 需传递的名义功率P;4 小带轮转速n1;5 大带轮转速n2;6 初定中心距a0;7 对传动空间的特殊要求。

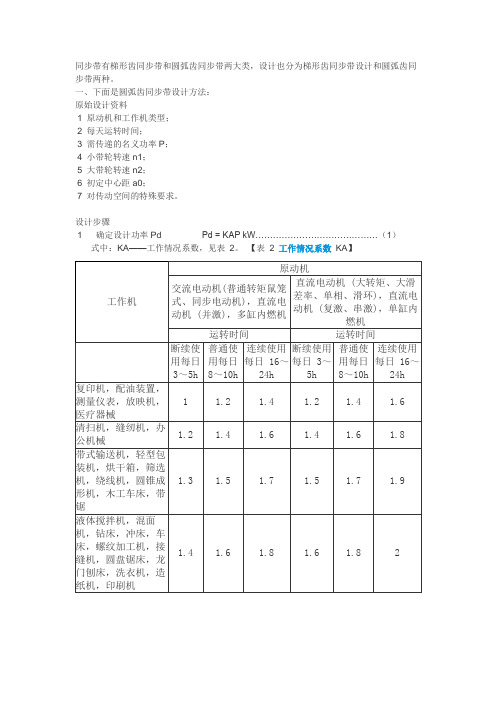

设计步骤1 确定设计功率Pd Pd = KAP kW (1)式中:KA——工作情况系数,见表2。

【表2 工作情况系数KA】2 选择带型按n1 和Pd,由图1 选择带型。

【参考同步带选型网页】3 计算传动比ii = n1 / n2 (2)4 确定带轮直径4.1 确定带轮齿数Z1、Z2小带轮齿数按Z1≥Zmin 原则确定,Zmin见表3 【参考带轮最小齿数网页】圆弧齿同步带传动小带轮最少齿数zmin可得。

【查看各种同步带轮参数计算公式】5选择带的节线长度LP和确定实际中心距a。

5. 1 计算带的初定节线长度L0L0=2a0+1.57(d2+d1)+ (d2 –d1)2 /4a0 mm (3)式中:a0——初定中心距,mm,由设计任务给定。

5. 2 选择带的标准节线长度LPLP根据L0从同步带现有模具表中查询【3M同步带5M同步带8M同步带14M同步带】5. 3确定实际中心距a中心距近似计算公式为: (4)M=4LP–6.28(d2+d1)mm (5)中心距精确计算公式见同步带节线长计算【参考同步带节线长计算网页】6 确定中心距调整下限I和调整上限S中心距范围为:(a—I)~(a+S)mm。

I和S值见表4。

表4 中心距安装量I 和调整量S7 确定带长系数KL带长系数KL由表5查取。

表5 带长系数K L0.85 0.958 确定啮合齿数系数KZ啮啮合齿数Zm由式(6)计算:Zm =ent(0.5–(d2 −d1 )/6a )Z1 (6)啮合齿数系数KZ 由式(7)确定:Zm≥6,KZ=1Zm<6,KZ=1–0.2(6–Zm) (7)9 确定带的基本额定功率P0各带型的最小宽度推荐用基本额定功率P0圆弧齿3M同步带基准带宽6mm的基本额定功率P0圆弧齿5M同步带基准带宽9mm的基本额定功率P0圆弧齿8M同步带基准带宽20mm的基本额定功率P0圆弧齿14M同步带基准带宽40mm的基本额定功率P0圆弧齿20M同步带基准带宽115mm的基本额定功率P010 带的额定功率Pr带的额定功率按式(3)计算: Pr=KLKZKWP0 kW (8)式中:KW—带宽系数KW=( bs/ bs0 )1.14 (9)11 确定带和带轮的宽度按Pd≤Pr 原则选择带的宽度bs,则 (10)式中:b s0 见下表bs0 6 9 20 40 115 按计算结果选择相对应的常见宽度【同步带常见宽度表】,并确定带轮的齿面宽度及总宽度。

同步带轮选型手册

同步带传动是利用带齿与带轮齿啮合来传递动力的一种新型传动方式,具有准确的同步传动功能,不需要润滑、无滑差、无污染、噪音少;传动效率达0.98,速比范围可达1:10,允许线速可达50m/s,传动率从几百瓦到数百千瓦,适宜多轴传动。

广泛应用于纺织、汽车、化纤、卷烟、造纸、印刷、化工等机械设备;近年来,采矿冶金、钢铁机械、医疗设备需求量日渐增加。

同步带轮选型需注意的参数:

一、齿形

同步带轮齿形可以分为英制(普通扭矩)MXL、XL、L、H以及公制(高扭矩)S2M、S3M、S4M、S5M、S8M和(普通扭矩)T5、T10

齿形的选择可以参照下表:

二、齿数

齿数是同步带轮重要参数,同步带轮节圆直径=齿数×齿距/π

三、材质及表面处理

同步带轮常用材质为铝合金及45#钢,表面处理分别为

铝轮:本色氧化黑色氧化;钢轮:四氧化三铁保护膜无电解镀镍

四、带轮形状K形轮

A形轮

B形轮

D形轮

带轮轴孔规格:

欢迎您的下载,资料仅供参

考。

同步带选型手册

同步带选型手册

同步带选型手册是指为了满足特定需求的同步带选择所编制的手册。

同步带是一种传动带,通过齿与齿的咬合来传递动力。

选择适当的同步带可以确保传动精度和效率的要求。

同步带选型手册通常会提供以下信息:

1. 同步带的基本知识:介绍同步带的结构、工作原理、特点和应用领域等基本知识。

2. 功率计算:根据传动需求和所使用的驱动装置,通过计算确定所需的传动功率。

3. 型号选择:根据传动功率、轴距、转速等参数,选择适合的同步带型号。

4. 齿形选择:根据所需的传动精度和载荷要求,选择适合的同步带齿形。

5. 尺寸计算:根据所选用的同步带型号和齿形,计算所需的同步带长度和宽度。

6. 齿距选择:根据所选用的同步带型号和齿形,选择适合的齿距。

7. 配件选择:选择适合的同步带轮、滚子链轮等配件,以确保传动的平稳运行。

8. 维修和保养:介绍同步带的维修和保养方法,以延长使用寿命。

同步带选型手册是同步带用户和设计工程师的重要参考工具,可以帮助他们选择适合的同步带,提高传动效率和可靠性。

同步齿形带的选型方法

同步齿形带的选型方法 Document serial number【LGGKGB-LGG98YT-LGGT8CB-LGUT-同步齿形带的选型方法下列选型步骤以头部带轮和尾部带轮的规格相同为前提。

(即使头部带轮和尾部带轮的规格不同,选型步骤1~3仍然相同)请将头部带轮作为驱动带轮。

另外,为了安装皮带并控制张力,请通过止动螺丝等将从动侧设置为可调节直线性和轴间距离的结构。

头部带轮:在行进方向上的前方带轮尾部带轮:在行进方向上的后方带轮Te= 9.8(μ?G+G?H/C)Te (N):有效张力G (Kg):装载于皮带上的传送物品总重量μ:工作台和皮带的摩擦系数(表1)H (mm):扬程C (mm):暂定轴间距(机械长度)表1 皮带和工作台的普通摩擦系数Td=K?TeTd(N):设计张力 K:过负载系数 Te(N):有效张力K=K1+K2+K3(K1:由工作时间确定的补偿系数 K2:由皮带长度确定的补偿系数K3:由皮带速度确定的补偿系数)表2 K1 由每天的工作时间确定的补偿系数单位:小时3 K2 由皮带长度确定的补偿系数单位:mm4 K3 由皮带速度确定的补偿系数单位:m/分钟【步骤3】选择皮带种类、皮带宽度和带轮直径①从表5中选择Ta(容许张力)≥Td(设计张力)的皮带种类和宽度。

表5接头加工皮带容许张力表单位:N单位:N②无论是驱动带轮,还是从动带轮,其齿数均应比表6中的最小容许齿数要多。

表6 带轮最小容许齿数①请根据暂定轴间距(C’)和大致带轮直径(Dp’)求出大致皮带周长。

Lp’=2?C’+π?Dp’Lp’(mm):大致皮带周长C’ (mm):暂定轴间距Dp’(mm):大致带轮直径②请根据大致皮带周长(Lp’)和节距(P)求出皮带齿数(N)。

请将皮带齿数(N)按四舍五入法精确到自然数。

N=Lp’/P﹡请注意最短尺寸。

N:皮带齿数P (mm):齿距③请根据皮带齿数(N)和节距(P)求出正确的皮带周长。

同步带及带轮选型计算

同步带及带轮选型计算在很多机械设备中,同步带及带轮用于传动力量和运动,因此选型是非常重要的。

本文将介绍同步带及带轮的基本概念、工作原理和选型计算方法。

一、同步带及带轮的概念同步带是一种带状零件,通过齿形同步带轮的齿槽,将动力传递到轴以及其他机械零部件。

同步带具有性能稳定、传动力大、传动效率高等优点。

同步带的材料有橡胶、聚氨酯等,常用的同步带齿型有普通正齿型和HTD圆弧齿型、STS圆弧齿型等。

带轮是一种与同步带配套的工具,它通过齿槽与同步带齿配合传递动力。

带轮通常由铸铁、铝合金、钢等材料制成,其齿轮型号应与同步带相匹配,以保证传动效率和稳定性。

二、同步带及带轮的工作原理同步带及带轮的工作原理是利用承载带轮上的齿槽的同步带的齿以及齿槽的配合以传递动力。

同步带因具有良好的附着性能和弹性,使整个传动系统相对稳定,可以减少震动和噪声,从而保护传动系统的运动精度。

当同步带与带轮组合时,它们必须按照设计规格进行正确安装。

同步带和带轮的优点在于它们可以在各自的应用中提供高效率,减少运动阻力和磨损,并提供精度和可靠性。

这种传动方式适用于几乎所有行业。

三、同步带及带轮的选型计算1、带轮的类型选择带轮的类型选择基于同步带的类型。

可选的传动系统类型包括齿轮带、圆弧齿、HTD圆弧齿、STS圆弧齿和Flanked条带。

通常,带轮应与配合的同步带相匹配,以提供适当的传动比、运动控制和垂直同步带等。

HTD圆弧齿带轮的型号由齿数、轮宽和公称直径组成。

齿槽的尺寸不仅影响传动系数,而且还影响齿轮的根轮底和齿面厚度。

一般来说,更大的齿数会增加传输能力,但相应地,也会增加摩擦力和阻力。

较小的齿数和更大的公称直径可以减少摩擦力和阻力,但也会减少传输能力。

2、带轮使能力的计算带轮承载能力计算是另一个重要的选择因素。

在带传动中,带轮的质量必须足够满足旋转要求。

扭矩等因素会影响带轮的承载能力。

包括使用同步带轮和带轮的扭矩、类型、大宽度和分块。

同步带轮和带轮的类型控制带和齿合的方向;大宽带轮提供了更大的扭矩能力;分块控制正常应力与比叶应力。