K形图齿形测量与评定[1]

齿轮检测报告单说明

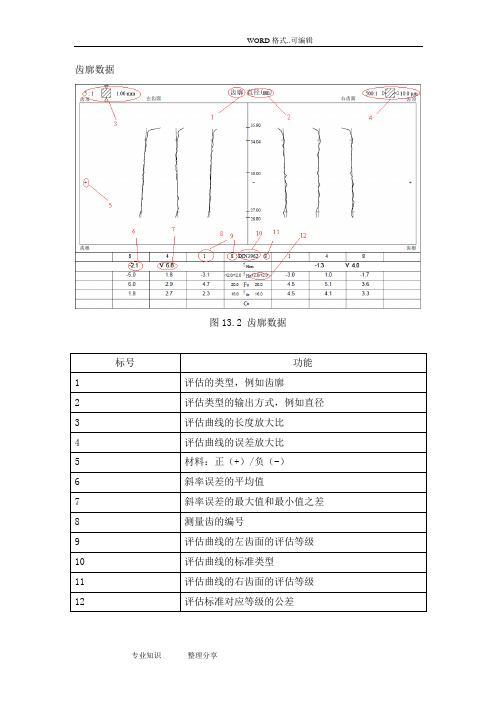

图13.2 齿廓数据图13.3 螺旋线数据螺旋线报告单上数据的意思同齿廓数据报告单。

扭曲检查报告单上各个数据的意思。

图 13.4 扭曲检查报告单扭曲检查除齿号的表示方式与正常检查有些不一样,其余的通上。

6a代表的意思是测量的是第6号齿靠齿根的曲线,6b代表的意思是测量的是第6号齿靠近齿轮中间的曲线,6c代表的意思是测量的是第6号齿靠近齿顶的曲线。

齿距测量报告单测量曲线的量值数据包含以下量值:《单个齿距误差》 fpt(max)《齿距累积误差》Fp《相邻齿距误差》fu《齿距变化范围》Rp《K个齿距累积误差》Fpz/8《跳动误差》Fr超差的量值以粗体显示,量值的右列为允许的公差和评定出来的质量等级,图标如图13.5。

图 13.5 齿距测量报告单14 齿轮同侧齿面偏差的定义14.1 齿廓(齿形)形状偏差αf f齿廓(齿形)形状偏差是指在计值范围内,包容实际齿廓(齿形)迹线的两条与平均齿廓(齿形)迹线完全相同的曲线间的距离,且两条曲线与平均齿廓(齿形)迹线的距离为常数。

一齿面的齿廓(齿形)形状偏差αf f 等于该齿轮基圆的二条渐开线之间的距离,此二渐开线贴紧齿廓(齿形)检查范围内的实际齿廓(齿形),并计入渐开线形状的予计偏差。

齿廓(齿形)形状偏差还包括齿廓(齿形)起伏的深度。

αf f齿廓(齿形)形状偏差αL 齿廓(齿形)检查范围 BB 实际渐开线的平均线''B B , ''''B B 实际渐开线的平均线的包络平行线14.2 齿廓(齿形)角度偏差αH f齿廓(齿形)斜率偏差是指在计值范围内的两端与平均齿廓(齿形)迹线相交的两条设计齿廓(齿形)迹线间的距离。

齿廓(齿形)角度偏差αH f 为二条名义齿廓(齿形)''C C 和''''C C 之间的距离,它们与平均齿廓(齿形)相交于齿廓(齿形)检查范围的始点或终点,即名义齿廓(齿形)被一斜线修正。

齿轮用K卡图设计及应用

1 .变 速 器 中 K 卡 图 的含 义

以变 速器 1 被动 齿轮 的 K卡 图为 例解 释 K卡 挡 图的含 义 。图 1为 变 速 器 1挡 被 动 齿 轮 的 K卡 图。 在 K卡 图中 ,上半 部分 为 齿 向 图 ,下 半部 分 为齿 廓

图

l

( m) 齿 顶 修 缘 量 ( m ;C 是 m) 齿 廓 总 公 差 ;F 是

' 在 0异 向时则 测量值 = I4 4 4 : _ + 2 I。MW

( 收稿 日期 :2 100 ) 0 12 1

3 .齿廓综合偏差 F 的确 定

根 据设 计精度 ,按 表 2选 择齿 廓 总 公 差 ( 摘

7 0

参露

…

自 D N 9 2 1标准 ) I36T 。

T = 6 aa6/ 2 0 tn 2L () 3

尺寸 计 算 ;C 为 轮 齿 啮 合 刚 度 ,简 化算 法 C =1 7

N( / mm ・ m) 。

( ) 从基 圆至齿 顶 圆的展 开长度 K的计 算公 式 4

K= ( 一 ) r 式 中 ,r 为齿 顶 圆半 径 。 ( ) 从基 圆至有 效 齿 根 圆的展 开 长 度 F的计 算 5

眦

( 1 啮合线 的 倾斜 量 AK 在 基 圆半 径 、齿 顶 1) 圆半 径与 啮合线 组 成 的直 角三 角 形 中 ( 图 3 ,由 见 ) 于 啮合线 发 生 倾 斜 ,O 角 发 生 变 化 ,产 生 了倾 斜 量 /

△ 。

已知有效 齿 顶 圆展 开 长 度 K=4 . II 3 5 I ;有 效齿 YI I

( ) 圆角 R= . 2 mm。 9 005

(0 与最 大 修缘 高度 展 开 长 度 相应 的 齿廓 1)

齿轮测绘准确

为了使测绘准确,测绘时尽量选用没有用过的新备件。

测绘时,首先测量齿轮的中心距a,这是一项重要的参数,它影响变位系数的大小,要求精度在0.01mm。

实测A、B齿轮副的中心距为104.55mm,圆整为104.5+0.1mm。

其次测量齿顶圆直径d a和齿根圆直径d f,藉此可确定模数m、齿高系数h*a和齿顶隙系数c*,要求精度在0.02mm 以。

再次测量公法线长度W,以确定齿形角α和变位系数x,因为W=f(m、x、α)。

要求精度在0.01mm以。

测绘公法线长度时,要考虑跨测齿数k值问题。

测量时,量具的卡脚要与齿形的中部相接触,切不可卡在齿顶或齿根上,否则,影响测量值的精度,甚至无法测量。

标准齿轮(x=0)的k值,一般手册中均可查到,变位齿轮就不一定了,不过测绘时可根据具体情况来确定正确的k 值。

表1中的k值就是按具体情况取值的。

这里顺便提一下,所测量的公法线长度值,它比理论值要小,原因是齿轮加工时,要保证齿轮的润滑,且有加工误差,在齿轮设计图纸上给出了上偏差和下偏差(均为负值)。

所以,在测绘计算时,W值应该加以补偿。

若按使用过的、有磨损的齿轮进行测绘,则补偿量要大些。

以上测量的齿顶圆、齿根圆直径和公法线长度见表1和表2。

表1 纬密齿轮实测值与相应标准齿轮参数比较表2 按公法线长度测算变位系数从表1可知,齿数为26、35、37、41、46、的5个齿轮,它们的Δd a 和Δd f等于0或接近于0,所以它们是模数m=3mm,h*a=1,c*=0.25的标准渐开线齿轮。

根据《机械设计手册》中册“机械设计计算”(1982年10月第二版)提供的各国标准渐开线齿轮的基准齿形,有α=20°、14.5°等,只有当α=20°时,这5个齿轮的W(理论值)与W″(实测值)很接近,所以它们的齿形角α=20°。

其余8个齿轮的Δd a和Δd f都不等于0,所以不是标准齿轮,其中Δd a>0,Δd f>0者为正角变位齿轮,Δd a<0,Δd f<0者为负变位齿轮。

齿轮测试标准

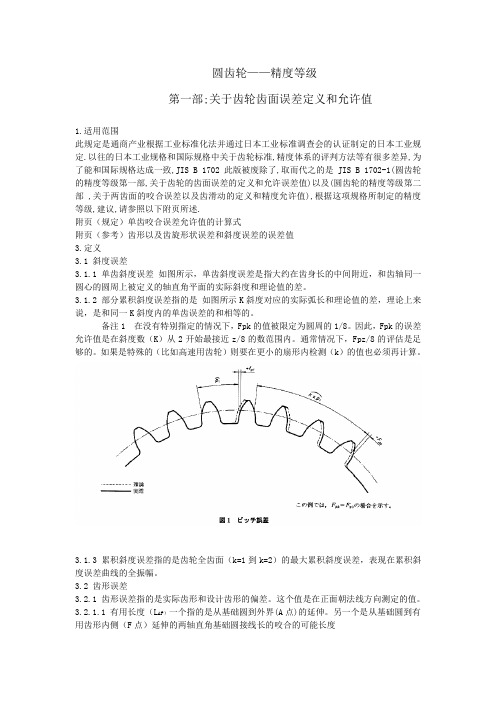

圆齿轮——精度等级第一部;关于齿轮齿面误差定义和允许值1.适用范围此规定是通商产业根据工业标准化法并通过日本工业标准调查会的认证制定的日本工业规定.以往的日本工业规格和国际规格中关于齿轮标准,精度体系的评判方法等有很多差异,为了能和国际规格达成一致,JIS B 1702 此版被废除了,取而代之的是JIS B 1702-1(圆齿轮的精度等级第一部,关于齿轮的齿面误差的定义和允许误差值)以及(圆齿轮的精度等级第二部 ,关于两齿面的咬合误差以及齿滑动的定义和精度允许值),根据这项规格所制定的精度等级,建议,请参照以下附页所述.附页(规定)单齿咬合误差允许值的计算式附页(参考)齿形以及齿旋形状误差和斜度误差的误差值3.定义3.1 斜度误差3.1.1单齿斜度误差如图所示,单齿斜度误差是指大约在齿身长的中间附近,和齿轴同一圆心的圆周上被定义的轴直角平面的实际斜度和理论值的差。

3.1.2 部分累积斜度误差指的是如图所示K斜度对应的实际弧长和理论值的差,理论上来说,是和同一K斜度内的单齿误差的和相等的。

备注1 在没有特别指定的情况下,Fpk的值被限定为圆周的1/8。

因此,Fpk的误差允许值是在斜度数(K)从2开始最接近z/8的数范围内。

通常情况下,Fpz/8的评估是足够的。

如果是特殊的(比如高速用齿轮)则要在更小的扇形内检测(k)的值也必须再计算。

3.1.3 累积斜度误差指的是齿轮全齿面(k=1到k=2)的最大累积斜度误差,表现在累积斜度误差曲线的全振幅。

3.2 齿形误差3.2.1 齿形误差指的是实际齿形和设计齿形的偏差。

这个值是在正面朝法线方向测定的值。

3.2.1.1 有用长度(L AF)一个指的是从基础圆到外界(A点)的延伸。

另一个是从基础圆到有用齿形内侧(F点)延伸的两轴直角基础圆接线长的咬合的可能长度有用长度根据设计和齿端取面以及齿端圆起点(A点)的影响,有效长度也是根据这个决定的,齿底的长度是由边角或取齐部位(F点)而决定。

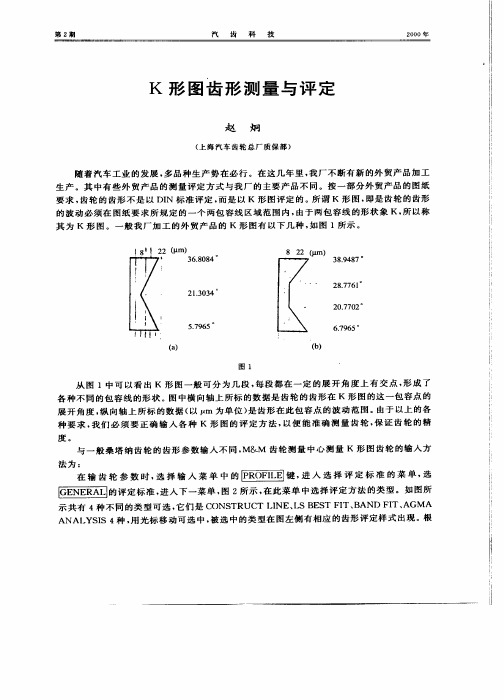

K 形图齿形测量与评定

只 rG T H FL^^, l ( TOOT H SLOPE HOLLON l 0035 0062 ' 3 一. 0024 , 006o

HI GH . 0037 0 3 0 6

T OO T H 1 I 3

LEF T F ■^ ‘ L 1 . S O L PE HO LLOW H I GH 0092 0052 00己6 . ' 0 O0 00 3 5 . O0 ' B

M AX DEV T A PT # 1 LF M l D EV T N A PT # 1 LF M A X DEV T A PT # 2 LF M I D EV T N A PT # 2 LF M A X DEV T A PT # 3 LF Ml N DEV T A PT # 3 LF M A X DE V T A PT # 4 LF M l N DEV T A PT # 4 LF

— —

0 .02 2

O

— —

0. 008

O

— —

0.0 08

O

—

O.O 22

O

齿 形 K 形 图包 容 线 就 这 样 形 成 了 。 图 中 还 有 一 些 为 特 殊 K 形 图设 置 的输 入 键 : AND RE NTE #是 为 K 形 图 的 平 移 而 B FE R

PRTTE RN 2

PRTTERN 3

择 B AND F T 评 定 方 式 ( 光 标 移 至 此 处 ) 再 根 据 K 形 图 的 形 状 在 I 将 ,

图 左 侧 的式 样 中选 取 相 应 的式 样 ( ATT N) 在 B P ER , AND I 右 边 空 格 中输 入 所 选 的式 样 号 FT

范 围。

齿轮 齿形齿向测量说明书解读

JD 系列齿轮测量中心测量控制及误差评值软件说明书(圆柱齿轮)哈尔滨精达测量仪器有限公司1.软件简介欢迎使用哈尔滨精达测量仪器有限公司JD型齿轮测量中心测量控制及齿轮微机误差数据采集及误差评值软件系统。

齿轮量仪测控及齿轮误差评值软件系统GIES(Aotomated Gear Inspecting &Evaluating Software System)是齿轮量仪应用通用微机进行高精度闭环轨迹数控、测量数据采集、数据处理,按国际齿轮精度标准对齿轮检测控制及对测量结果进行误差评值的软件系统。

该系统结合齿轮测量中心的测量特点,全汉化弹出式结构,人机接口方便实用。

1.1电子展成式齿轮测量中心系统简介电子展成式齿轮测量中心是依据坐标测量原理。

由Φ、X、Y、Z四个高精度测量坐标轴组成的测量系统。

根据被测对象的需要可分别采用直角坐标、法向极坐标、柱面坐标等不同坐标系,建立测量对象的数学模型,通过计算机闭环数字控制,插补实现测量头的空间轨迹,由测微式测量头测量被测参数的实际误差、高速测量数据采集,并由计算机测量软件完成测量数据分析,按照齿轮误差理论及齿轮精度标准对测量数据进行误差评值、生成测量报告、输出测量结果,对齿轮加工机床进行调整或对齿轮质量进行验收。

图1-1是齿轮测量中心系统组成1、测量主机2、计算机系统3、打印机4、微机工作台1.2 GIES软件系统的特点1)全自动控制仪器测量动作、数据采集、误差补偿、测量结果误差评值及测量结果输出等功能;2)通用弹出式菜单完成测量参数输入、测量方式设置、误差评值标准选择,测量数据存盘等功能,屏幕显示彩色测量报告单;3)根据输入齿轮基本参数(齿数、模数、压力角、变位系数等)自动计算出测量评定长度等测量数据、可自动和人工选择长度和误差放大比;4)手工选齿、四分或三分左右面测量及测量结果存盘、打印;按GB10095-2001标准、ISO标准、或其他可选的齿轮标准(如DIN、ANSI/AGMA等)对凸形、修缘等设计齿形、齿向、齿距进行误差评值;具有齿廓、螺旋线修缘量及修缘长度评定功能;5)可对被测齿轮的受检范围精确确定,微机自动确定起测、起评、终评、终测四点位置,其中齿形测量起评位置按标准齿条啮合确定,并且误差评定范围可由用户根据图纸或测量要求在菜单上改变;6)齿廓、螺旋线误差测量结果评定位置(起评、终评点)可以在屏幕上方便改变,重新设定;7)具有“K”形框图误差评定功能;8)具有“三压力角”误差评定功能;9)精度等级评定按照GB10095-2001标准、ISO标准,预先确定精度等级,对超差误差项目作出标记;10)激光打印机输出测量结果(误差曲线及数值),可选择输出各种国际通用格式或用户要求格式的齿轮测量报告单;11)按用户要求特殊提供测量软件输出格式(如在测量报告单上输出用户方厂名、名标及产品编号、日期、检验员签字等);1.3 硬件组成:1)精密测量主机(圆回转转台及X、Y、Z直线坐标舟);2)测微式测量传感器、高精度光栅编码;3)CNC闭环数控系统;4)系统微机及激光针打印机;5)数据采集电路(光栅记数、A/D转换、接口);1.4软件功能齿轮:齿廓(Fα、f fα、f Hα、Cα)、螺旋线(Fβ、f fβ、f Hβ、Cβ)、齿距(fpt、fu、Fp)、径跳(Fr);2.软件结构分类2.1.软件系统所要求的软、硬件环境:JD型齿轮测量软件系统所要求的硬件环境为PII、128M内存以上的微机系统,软件应采用MS-DOS V5.0以上版本。

齿形齿向修形初探

陕西汽车齿轮总厂 摘要: 随着齿轮传动研究和齿轮制造技术水平的提高,齿轮的修形技术有了很大发展,特别是国外的 重型汽车变速箱齿轮应用更为广泛。通过齿轮的修形明显改变了齿轮运转的平稳性,降低了齿轮的 噪音和振动,提高了齿轮的承载能力,延长了齿轮的使用寿命,给齿轮生产厂带来了很大的经济效 益。 目前世界上各齿轮制造厂家,已把齿廓修正数据和图形标注在图纸上,或标注在专门的工艺卡 片上(透明胶片图) 。检测人员可用该透明胶片对生产制造的齿轮进行检测。本文就结合国外变速 箱齿轮的修形,对设计齿形,设计齿向着一初探。 关键词:设计齿形,设计齿向,K 框图 1、 设计齿形、设计齿向的定义 设计齿形是以渐开线为基础,考虑制造误差和弹性变形对噪声,动载荷的影响加以修正的理论 渐开线,它包括修缘齿形,凸齿形等。为了防止顶刃啮合,在新齿标中还明确规定,齿顶和齿根处 的齿形误差只允许偏向齿体内。为了避免齿廓修正的齿轮与变位齿轮混淆,渐开线圆柱齿轮精度标 准中定名为“设计齿形” 。如图 1 所标。 付治钧

如果不改变 17568 齿轮的参数,再按 OPP 点为凸点的凸形设计齿形,框图如图 9。 W′=17.2mm, ρf2=18.002mm, ρa2=35.203mm, ρ′=24.927mmδa 为(-0.005—-0.02 mm) ,

δf 为(-0.005—-0.015 mm)Hcp=30.498 mm,Lcp=22.707 mm 齿形偏正 0.01 mm,齿形公差仍为 0.015 mm。

上面计算结果与富勒的 K 框图中的 EAP(有效齿廓的最大终点曲率半径)完全相同。 (2)齿顶的修缘量 δ a 和齿根修缘量 δ f 影响 δ a 、 δ f 的因素很多,理论上齿轮在高速重载下,齿的弹性变形,挠曲变形以及制造误差 等应能精确的抵消齿顶的修缘效果,绝对做到是不可能的,但是尽可能做到或是接近还是可行的。 据有关资料介绍,万国(UN)公司使用的经验公式中,齿顶齿根修缘量为:

齿轮测量

理论 弧长 分度圆

First Up Index

16页 第16页

3、齿距累积总偏差 Fp 、 是指齿轮同侧齿面任意弧段( 是指齿轮同侧齿面任意弧段 k=1 至 k=z )内的最大齿 内的最大齿 距累积偏差。它表现为齿距累积偏差曲线的总幅值。 距累积偏差。它表现为齿距累积偏差曲线的总幅值。

Fp

First Up Index

10页 第10页

第Ⅱ公差组项目

1 2 3 4 5

一齿切向综合误差Δf 及公差f 一齿切向综合误差Δfi′及公差fi

′

一齿径向综合误差Δfi″及公差fi ″ 一齿径向综合误差Δf 及公差f 齿形误差Δff及公差ff 齿形误差Δf 及公差f 基节偏差Δfpb及极限偏差± fpb 基节偏差Δf 及极限偏差± 齿距偏差Δf 及极限偏差± 齿距偏差Δfpt及极限偏差± fpt

Fir页

指实际基节与公称基节之差

实际基节

△fpb

公称基节

First

Up

Index

40页 第40页

First

Up

Index

41页 第41页

基节仪测量

测量时先按被测齿轮基节公称值组合量块。 1 测量时先按被测齿轮基节公称值组合量块。 按量块组尺寸调整相应的活动量爪1与固定量爪2之间的距离, 2 按量块组尺寸调整相应的活动量爪1与固定量爪2之间的距离, 使表指零位。 使表指零位。 3 然后将仪器放在被测齿轮 相邻两同侧面上, 相邻两同侧面上,使之与 齿面向切,此时读出表中 齿面向切, 的△fpb值 测量 爪1

18页 第18页

设计齿形可以是修正的理论渐开线,包括修缘 设计齿形可以是修正的理论渐开线, 齿形和凸齿形等 实际齿形

齿顶 齿形工 作部分