基于FX2N-10GM的8轴淬火机床数控系统的开发设计

基于FX2N—10GM定位模块的圆台磨床数控系统

0 引言

圆台磨床加工 面为水 平 面 , 要功 能为 磨削 工件 主 到指定 厚度 。立轴 圆台平 面磨 床是采用手动进 刀方式 的 , 工前必须测量工 件原始厚度 , 即加 根据客户 要求算

出需磨 削的厚度 , 然后进 行加工 。由于工件厚 度不均 , 所 以每次加工最少要对工 件进 行两次测量 。利 用三菱

( hnB oeMehncl Eetcl o , t, 3 0 0 Wu a ad c aia & lc ia C . Ld 4 0 0 ) r

Ab ta t T e ef cie p st n c nr l t rn ig h a sr aie y u i gMi u ih d l X2 一 0 M tu i i sr c : h f t o i o o t h gi d n e d i e l d b sn t b s i e v i o wi z s mo ue F N 1 G Mi b s s h s r sF NP C a d AC s r oe e t c moo .I s o a h y t m a r v d a c r c n e i i t rt ru h p a t e e X2 L n e v lc r t r t h wst t e s se h si o e c u a y a df xb l y f o g r ci i i h t mp l i o h — c p l ain l a a pi t . c o Ke r s: s in mo u e o i o o t l y wo d p i o d l ;p s in c n r ;NC s se o t t o y tm

维普资讯

机床 电器 20 . 07 4

数控 ・ 数显——基 于 F 2 1 G x 一 0 M定位模块的圆台磨 床数控系统

基于PLC的齿轮淬火机械手控制系统设计

文献标识码: B

文章编号 : 1 6 7 2 — 5 4 5 X ( 2 0 1 3) 0 7 — 0 1 1 2 — 0 2

在齿 轮 热 处 理生 产线 上 ,齿轮 淬 火机 械 手 将齿 转缸停止转动 , 同时使 Y A 9 通 电, 定位气缸推动插拔 轮 从 加 热保 温 炉 中取 出 ,首 先 放 在淬 火 压床 工作 台 销 实现机 械定 位 。 上, 在齿轮淬火后再将齿轮从淬火压床上取下 , 放至 机械手 的 P L C 电气 控 制 系 统 ,采 用 限位 开 关 滚 道 上 ,然 后 再 进 入下 一 步工 序 。为 了保 证 工 件 品 ( S Q 1 一 S Q 6 ) 作为位置检测信号 , 按钮开关 S B 1 和S B 2 质, 须 确保 炉 内温度 和 气体 成 分波 动 小 , 因而该 工艺 作为系统 的启动和停止控制 , P L C的输 出信号分别 过 程 须严 格控 制 开炉 门时 问 。 接各缸的电磁换 向阀电磁铁 Y A 1 一 Y A 9 , 各I / O分配 采用机械手代替人进行重复地取放件工作 , 保 如表 1 所示 。 证 了产 品 品质和生 产安 全 的同时 , 也 提高 了生 产 自动 表1 I / O 分 配 表

一

电路的冲击 , 保证系统的安全稳定 。

2 系统控 制程序设计

齿 轮 淬火 机 械手 有手 : 2 0 1 3 — 0 4 ' 0 7 作者简介 : 邓 敏( 1 9 7 6 一) , 女, 广西临桂人 , 讲师 , 学士 , 研究方 向: 机电技术教育 。 l 1 2

所 设 计 的齿 轮淬 火机 械 手 电气 控 制 系统 为 纯 开 关 量逻 辑 控 制 , 所需输入点为 1 1 个、 输 出点 1 0个 ,

基于FX2N的T68镗床的PLC改装设计 电气工程专业毕业论文

目录第一部分设计任务与调研 (2)第二部分设计说明 (3)第三部分设计成果 (7)第四部分结束语 (15)第五部分致谢 (16)第六部分参考文献 (17)第一部分设计目标与意义1、毕业设计的主要目标实现T68镗床的PLC改造设计。

2、设计的思路、步骤、方法2.1 设计的思路充分运用三年所学专业知识和实践技能,以及相关资料设计以三菱FX2N 系列PLC为核心的T68镗床的改造设计,记录设计过程中所遇到的问题并通过所学知识与相关资料进行故障排除与调试,修订并完善设计,实现T68镗床的PLC 改造设计的成功。

2.2 设计的步骤分析电气控制线路,包括机械结构、运动形式、电力拖动和电气控制特点以及主要技术性能。

对主要电器元件选型,标明其代号、名称、型号与规格、数量、作用及用途,然后绘制元件布局图、PLC外语硬件接线图以及说明常见故障及检修与排除方法。

2.3 设计的方法通过三年所学习的知识,上网查阅各类文献,PLC编程实训的程序调试,向老师和同学咨询自己不明白的地方。

T68镗床的实物图,控制原理图,梯形图以及外部接线图等等。

让自己充分的去理解与分析。

3、调研的目的与总结T68镗床是目前我国机械厂中使用较为普遍的一种镗床,在加工中有比较高的精度要去,但传统T68镗床多采用继电器实现电路控制,可靠性差,故障排除和诊断比较困难,所以针对传统继电器控制的T68镗床存在的缺点,提出PLC 对T68镗床电气控制部分进行改造,提高电气控制系统的工作性能,减少故障排除的工作量,提高设备的使用率,提高T68镗床的生产效率。

通过本次调研培养了我的自主学习能力,也增强了我的探索精神和实践能力,提高了我的综合素质。

第二部分设计说明1、T68镗床的简介1.1 T68镗床的主要结构T68镗床主要由床身,前立柱,镗头架,后立柱,尾座,下溜板,上溜板,工作台等部分组成。

床身是一个整体的铸件,在它的一端固定有前立柱,在前立柱的垂直导轨上装有镗头架,镗头架可沿导轨垂直移动。

【精品】轴类零件的数控编程加工设计

济源职业技术学院毕业设计题目轴类零件的数控编程加工系别机电工程系专业机械设计与制造班级姓名学号指导教师日期2012年8月设计任务书设计题目:轴类零件的数控编程加工设计要求:1.熟悉数控车床结构及的加工性能2.零件图的分析及确定加工内容3.AUTOCAD图形的绘制4.三维图形的绘制5.选定加工设备6.切削用量及刀具选择、装夹7.制定零件的加工设计进度要求:第一周:确定毕业设计题目和内容,查阅资料;第二周:确定整体设计思路;第三周:用CAD绘制零件图,选择相应的刀具等;第四-六周:确定加工工艺,进行数控编程并调试;第七周:整理完善设计内容、按照毕业设计规范进行设计报告的撰写;第八周:最终确定设计报告,打印装订,准备毕业答辩和指导教师评阅等指导教师(签名):摘要随着科学技术和工业生产的飞速发展,国民经济各个部门迫切需要各种各样质量优、性能好、效率高、能耗低、价格廉的机械产品.其中,产品设计是决定产品性能、质量水平、市场竞争力和经济效益的重要环节。

因此,采用数控加工就成了最好的选择,因为它加工效率高、质量好、加工精度高.数控技术是与机床的自动控制密切结合而发展起来的,如今数控技术已广泛应用于化工生产、石油精炼、造纸、钢铁生产等工艺流程控制及其他各个方面。

近代大工业生产中,机械加工工艺过程的自动化是提高产品质量和生产率的重要措施。

数控机床的诞生,较好解决了精密复杂多品种单件或小批量机械零件加工自动化的问题。

数控技术是用数字信息对机械运动和工作过程进行控制的技术,数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,对国计民生的一些重要行业的发展起着越来越重要的作用。

数控加工与编程的毕业设计是数控专业教学体系中构成数控加工技术专业知识及专业技能的重要组成部分,通过毕业设计使我们学会了对相关学科中的基本理论基本知识进行综合运用,同时使对本专业有较完整的系统的认识,从而达到巩固、扩大、深化所学知识的目的,培养和提高了综合分析问题和解决问题的能力以及培养了科学的研究和创新能力。

双工位感应淬火机床控制系统设计设计

双工位感应淬火机床控制系统设计摘要感应热处理具有高效、节能、便于自动化等许多优点。

50年代初,我国在机床制造及纺织机械工厂开始使用高频及中频电源进行感应淬火。

30多年来,我国感应热处理技术有了很大发展,表现在感应热处理零件能够成倍增长,电源设备、淬火机床、感应器不断改进,新工艺陆续用于生产,感应热处理技术不断得到提高,但从客观角度来看,我国现有的热处理技术仍需改进。

淬火机床的工作原理,利用PLC 实现了感应淬火机床专用数控系统,并给出了系统的硬件设计,同时详细介绍了位置控制、手动操作、脉冲补偿、参数设置与显示、急停等程序设计。

感应热处理是一种清洁热处理方式,符合现代化工业生产的3S标准(Sure—可靠、Safe—安全、Saving—节约),在国内外机械热处理行业已广泛应用。

由于感应热处理机床控制系统设计与金属热处理工艺密切相关,传统的数控系统很难满足需要,因此本设计主要是基于台达PLC的双工位感应淬火机床控制系统。

本文以感应加热原理为基础,主要介绍热处理的发展及基本原理,硬件的选型与设计,及HMI触摸屏的程序设计。

关键词:感应热处理,感应淬火机床,台达PLC,HMI触摸屏,程序设计Dual induction hardening machine control system designABSTRACTInduction heat treatment has the advantages of high efficiency, energy saving, convenient automation and many other advantages. At the beginning of 50 time, our country is in machine manufacture and textile machinery factory started using high frequency and medium frequency power supply for induction hardening. Over the past 30 years, our country of induction heat treatment technology has achieved great development, performance in induction heat treatment parts can grow exponentially, power equipment, quenching machine for continuous improvement, sensors, used in the production of new technology in succession, of induction heat treatment technology is constantly improving, but from objective angle of view, China's existing heat treatment technique needs improvement. Quenching machine principle of work, the use of PLC realize the induction quenching machine tool NC system, and gives the hardware design of the system, and introduces in detail the position control, manual operation, pulse compensation, parameter setting and display, stop and program design.Induction heat treatment is a clean way of heat treatment, with the modernization of industrial production of3S standard ( Sure -, Safe -, Saving reliable safety - save ), As a result of induction heat treatment machine control system design and metal heat treatment process is closely related to, the traditional NC system is difficult to meet the need, so the design is mainly based on Delta PLC dual induction quenching machine tool control system. Based on the principle of induction heating as the basis, mainly introduces the development and basic principle of heat treatment, the selection of hardware and design, and HMI touch screen program design.KEY WORDS:induction heating, induction hardening machine, Delta PLC,HMI touch screen, programming design目录前言 (1)第1章概述 (2)1.1感应加热基本原理 (2)1.2 感应加热分类 (2)1.3 感应加热特点与应用 (3)1.3.1特点 (3)1.3.2应用 (3)1.4 淬火机床控制系统 (3)1.5设备 (6)1.6论文内容 (7)第2章硬件选型与设计 (8)2.1测控点分析 (8)2.2 PLC选型 (8)2.2.1 PLC目前的主要品牌及特点 (8)2.2.2 PLC的选型 (9)2.3 伺服电动机 (10)2.3.1 作用 (10)2.3.2 优点 (10)2.4 变频器 (11)2.4.1 基本原理 (11)2.4.2 变频器的选型 (11)2.5 台达HMI触摸屏 (12)2.5.1 HMI产品组成及原理 (12)2.5.2 HMI的选型 (13)2.6 PLC资源分配 (14)2.7系统框图 (21)第3章程序设计 (23)3.1 主画面设计 (23)3.2 自动运行画面设计 (24)3.3 手动运行画面设计 (24)3.4 系统参数画面设计 (26)3.5 淬火参数画面设计 (27)3.6 工件型号选择画面设计 (28)结论 (30)谢辞 (31)参考文献 (32)外文资料翻译 (33)前言目前我国的热处理生产技术仍很落后,生产设备与世界先进水平有20-30年之差距,专业化热处理厂数目与世界发达国家如美国相比相差35倍,生产效率比美国低26倍,设备利用率仅为30%,电耗却高于美国40%,其电耗平均每吨比日本和欧美要多2-3倍。

中频淬火机床的PLC程序改造

中频淬火机床的PLC程序改造

金钟

【期刊名称】《轨道交通装备与技术》

【年(卷),期】2009(000)011

【摘要】DF8B型机车齿轮在淬火过程中出现齿根软带问题,通过调整改造中频淬火机床的PLC控制程序,解决了这一惯性质量问题.

【总页数】3页(P23-25)

【作者】金钟

【作者单位】资阳南车传动有限公司,四川,资阳,641301

【正文语种】中文

【中图分类】TG155.3

【相关文献】

1.西门子840D数控系统PLC改造淬火机床 [J], 董国节;张学斌;潘宣佑

2.中频淬火机床工作台传动系统的改造 [J], 张守成;杨芬

3.PLC在液压中频淬火机床中的应用 [J], 李远慧;李远哲

4.PC机在改造中频淬火机床上的应用 [J], 孙梦真

5.中频淬火机床自动化改造 [J], 王守峰

因版权原因,仅展示原文概要,查看原文内容请购买。

双工位8轴热处理机床数控系统的开发设计

双工位8轴热处理机床数控系统的开发设计0 引言某客户一套轴类淬火机床有8个运动轴。

其中6个轴只做定位运动,还有2个轴要求既做定位运动,又做旋转运动。

各轴之间不需要做联动。

如何为客户配置一套经济实用的控制系统呢?笔者考虑了两套方案:方案1:采用三菱C64CNC数控系统,C64CNC具有多系统功能,每系统内可控制6个NC轴。

采用双系统,每系统内设置4个NC轴。

利用其等待功能,可以实现8轴的运行。

方案2:采用三菱FX2N-10GM做定位控制,系统主控采用三菱FX2N-80PLC。

上位显示控制选用三菱GT1585触摸屏。

由于一台FX2N—PLC可以带8台FX2N.10a诅,这样就易于实现8个轴的控制,由于工作机械并不要求各轴之间的联动,选用FX2N-lOGM就易于减少控制难度,增加互换性,减少停机时间.而且也经济实用.经综合考虑,决定采用第2方案。

1 总设计方案1.1 各个轴的定位动作可以预先编制在其对应的FX2N-1 0GM定位单元内只留出“启动”、“停止”信号给主PLC控制。

主PLC控制各轴的“启动”、“停止”。

各轴的手动运行也由主PLC控制。

各外围设备的控制也由主PLC控制。

整个自动程序由步进梯形指令完成。

1.2 由触摸屏制作各轴的运动控制画面包含其手动部分和自动部分。

各个轴的运行距离,运行速度可以在触摸屏上设置(在FX2N-10GM定位单元内编制的自动加工程序中,其运行距离,运行速度可以用数据寄存器D指定。

这样就很方便在触摸屏上进行设置)。

2 FX2N-10GM定位单元的工作特点2.1 FX2N-10GM定位单元本身带有CPU可以不需主PLC而独立运行其运动程序与常规的数控加工程序类似,这样就很方便操作工人编制程序。

运动程序的写入可以通过手持编程器“E-20TP”写入,也可以通过专用编程软件通过电脑写入。

2.2 FX2N-10GM定位单元具有绝对值系统检测功能只要设定参数和硬连线完成,上电之后就可以自动检测,不需要在PLC内编制绝对值系统检测相关程序。

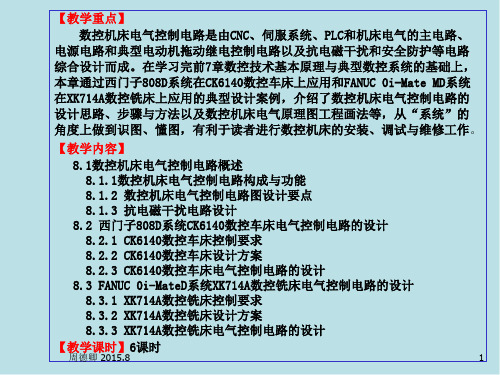

数控机床第8章 数控机床电气控制电路设计与案例(2015-08))

图8-4 保护接地连接

11

(2)工作接地

为了保证设备的正常工作,如直流电源常需要有一极接地,作为参 考零电位,其他极与之比较,形成直流电压,例如±15V、±5V、±24V 等;信号传输也常需要有一根线接地,作为基准电位,传输信号的大小 与该基准电位相比较,这类地线称工作地线。在系统中一定要注意工作 地线的正确接法,否则非但起不到作用反而可能产生干扰,如共地线阻 抗干扰、地环路干扰、共模电流辐射等等。

周德卿 2015.8

2

图8-1 某数控车床的机床主电路与继电控制电路原理图

周德卿 2015.8

3

① 主电路如图8-1左半部分所示。该电路是指3相交流380V电源和起 拖动作用的电动机之间的电路,它由电源开关、熔断器、断路器或电动 机保护器的过流过压触点、热继电器的热元件、交流接触器的主触点、 电动机以及其它要求配置的电器如电源变压器、控制变压器、变频器、 交流开关稳压电源等电气元件连接而成。

在数控系统中,常用的隔离变压器有伺服变压器和控制变压器, 其产品与电气符号如图8-7所示。

图8-5 单点接地几种形式

周德卿 2015.8

12

(3)屏蔽接地

为了抑制噪声,电缆、变压器等的屏蔽层需接地,相应的地线称为 屏蔽地线。在低阻抗网络中,低电阻导体可以降低干扰作用,故低阻抗 网络常用作电气设备内部高频信号的基准电平(如机壳或接地板),连 接时应标明符号“ ” 作为屏蔽地。以屏蔽电缆为例,数控系统中有很 多弱信号传输线,传输模拟信号或数字信号,如CNC到伺服驱动信号线、 编码器反馈电动机位置与速度的信号线等,它们极易受干扰必须使用屏 蔽电缆。

该电路的控制原理同典型的电动机拖动控制电路,只是控制 触点的信号来自CNC数控单元和I/0接口单元输出电路中的直流 继电器的常开(或常闭)触点,如图8-1中控制主轴电动机正、 反转的直流继电器KA1、KA2;控制刀架电动机正、反转的直流 继电器KA4、KA5等,均是由PLC相应输出接口控制的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

.

9 . 第1 数控机床市场 0 1期

程 序设 计要 点 : 换

这 种编 制程 序 方式 要 求对 数控 编程 熟悉 ,适 用 第 二 种 方 式 是 ,各 轴 的 工 作 程 序 预 先 写 入

在 FX2N一

1 G 和 MR 2 OM -J S

伺 服 驱 动 器 之 间 建 立 绝 对 位 置 检 测 系 统 的 方 法如 下 :

在 FX2N一

1 G 要做 如下 M O

设置 :

一

~

参数 #5= 01 ( 绝对位 置检 参数 #5= 1

测 有效 )

技术

基于 F 1 晌8轴 2 M X 0 N- G

1 i I = l 从 ●

I t I I 『 -

火棚床数控系统晌

本文叙述 了利用三菱 F 2 一1 G X N M定位单元构成 动 运行也 由主 P C控制 ,各外 围设备 的控 制也 由主 0 L 8轴淬火机 床数 控 系统 的方法 、 编程调 试 的技术难 P L c控制 ,整个 自动程序 由步进梯形指令 完成。 点及 解决 方案 。 2. 由触摸屏制 作各轴 的运 动控制 画面 ,包含 其 某客 户一套 轴类淬 火机床 有 8个运动 轴 .其 中 手动和 自动部分 ;各个 轴的运行距离、运行速度可以 6个 轴 只做 定位 运动 ,还 有 2个轴 要 求既做定 位运 在触摸屏 上设置 。在 F 2 -1 G X N M定位单元 内编制的 0

总设计方案

4 在 F 2 一1 G 定位单 元的指令 系统 中 ,有 XN M 0

一

1. 各个轴 的定位 动作可 以预 先编制在其 对应 的

号给 主 P C控制。 L

中断指令 C .它的功能是指定 运动轴 以规定 OD

F 2 一 0 M定位单元 内,只留出 启动” 停止”信 的速度运行 ,当出现 中断信号后 ,立即停止 ( X N 1G , 也可 以

动 ,又做旋转运动 .各轴之 间不需要做联动 .如何为 自动加工程序 中,其运行距离 、运行速度可以用数据

客 户配 置一套 经济 实用 的控制 系统 呢 7笔 者考 虑 了 寄存器 D指定 ,这样就很 方便在触摸屏 上进行设置 。 两套方 案 : F2一OM X N 1 G 定位单元的工作特 点 方案 1:采用三 菱 C 4 N 6 C C数控系统 , 6 C C C 4 N 1 X N G 定位单元本 身带有 C U, 以不 F 2 -1 M 0 P 可 具有 多系统功 能 ,每系统 内可控制 6个 N C轴 .采用 需主 P C而独立运 行 其运动程序与 常规 的数控加工 L 双系统 ,每系统内设置 4个 N C轴 .利用其等待功能 , 程序类似 ,这样就很方便操作工人编制程序 。运动程

1 主 P C与 F 2 -1G 定位单元之间的信息交 于 多 品种 的柔性 制造 系统 . . L X N OM

F 2 一1 G 定位单元可 以独立运行 ,也可 以由 F 2 一1 G 中,其运行距离 ,运行速度 由数据寄存 XN M O XN M O 主 P C控制运行 。由主 P C控制运行时 ,就需要进行 器 D指 定 。 L L 信息交换。这种信息交换 由P C的 “R M” ”T ”指 L FO 、 O 信息 , O ”T “指令用于 向 F 2 一1 G X N M写各种信息 。 O 下 图是该 指令 的应 用 图1 .主 P C 与 F O M 之间的指令 交换 L X1 G 使用 方法 如 图 1: 在主 P C程序 中 .通过步进梯形指令控制各轴的 L 令进行 。 F O R M”指令用于读取 F N G 的各种 启动 、停止 ,同时写入 各种运行距离 、运行速度 数据 , X2 一1 M O

方案 2.采用三菱 F 2 一1 G X N 0 M做定位 控制 ,系 可 以通过 专用 编程软 件通过 电脑 写入 。

由于一台 F 2 - L X N PC可以带 8台 F 2 - 0 M,这 动检测 ,不需要在 P C内编制绝对值 系统检测相关程 X N 1G L

样就 易于实现 8个 轴 的控制 由于 工作机械 并 不要 序 。

X -一该参数对 O

输 入 接 口 定 义

如下 :

图 1

一 ~ 一

规定 X -- O

求各轴之 间的联动 .选用 F 2 ~1 G X N M就 易于减 少控 0 3 原点设 置不需要硬开 关 .这对于 淬火机床在 制难 度 .增加互换性 ,减少停机 时间 , 而且也 经济实 高温 、喷水恶劣工作环境 的工作机械来说 ,减少硬件 用 。经 综合考 虑 ,决定采 用第 2方 案 . 开 关这 样的故 障点有 重要 意义 。

还 可 以通过 触摸屏 修 改写入 的运行距 离和运 行速度 。 这 种 方法 简单 明了 ,程 序 编制 及分 析简 单 ,适

用 于 固定动 作机 械 。

在本 机床 程序 设计 中采用 第二 种方 式 。 主 要 技 术 有三 点难 点 :

1. 对位 绝 置 检 测 系 统 的 建立 :

可 以实现 8轴 的运行 。 统主控采用三菱 F 2 -8 P C,上位显示控制选用三 X N OL 菱 G 1 8 触摸屏 。 T 5 5

序 的写入可 以通过 手持编程器 “ 一2 T ”写入 ,也 E OP 2 F 2 -1G 定位单元具有绝对值系统检测功 X N M O 能 。只要设定参数和硬连线完成 ,上 电之后就可 以自