汽车悬架设计计算说明书

悬架的设计计算

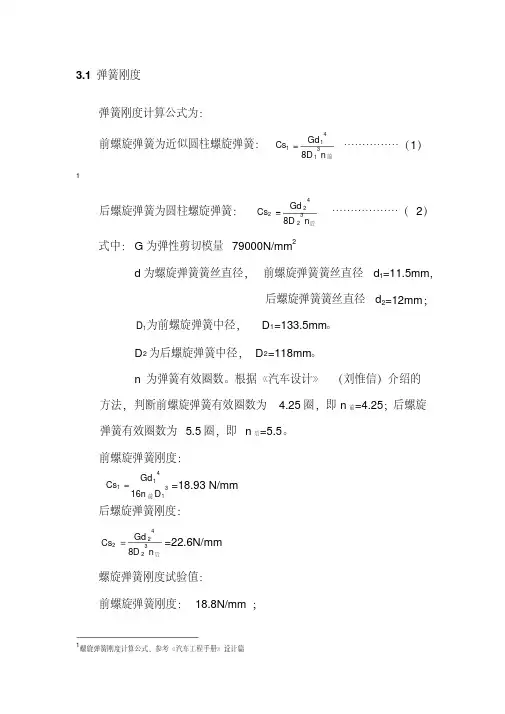

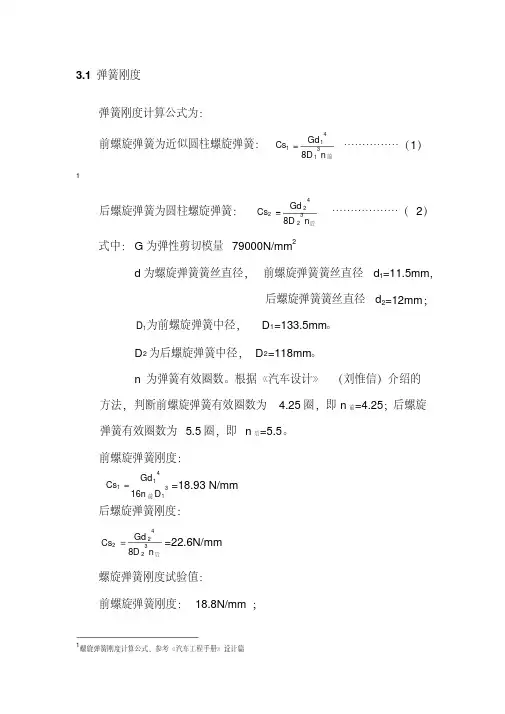

3.1弹簧刚度弹簧刚度计算公式为:前螺旋弹簧为近似圆柱螺旋弹簧:前n 8D Gd 31411Cs (1)1后螺旋弹簧为圆柱螺旋弹簧:后n 8D Gd 32422Cs (2)式中:G 为弹性剪切模量79000N/mm 2d 为螺旋弹簧簧丝直径,前螺旋弹簧簧丝直径d 1=11.5mm ,后螺旋弹簧簧丝直径d 2=12mm ;1D 为前螺旋弹簧中径,D 1=133.5mm 。

D 2为后螺旋弹簧中径,D 2=118mm 。

n 为弹簧有效圈数。

根据《汽车设计》(刘惟信)介绍的方法,判断前螺旋弹簧有效圈数为4.25圈,即n 前=4.25;后螺旋弹簧有效圈数为 5.5圈,即n 后=5.5。

前螺旋弹簧刚度:=18.93 N/mm后螺旋弹簧刚度:后n 8D Gd 32422Cs =22.6N/mm螺旋弹簧刚度试验值:前螺旋弹簧刚度:18.8N/mm ;1螺旋弹簧刚度计算公式,参考《汽车工程手册》设计篇3141116n Gd D Cs 前后螺旋弹簧刚度:22.78N/mm 。

前螺旋弹簧刚度和后螺旋弹簧刚度计算值与试验值基本相符。

G08设计车型轴荷与参考样车的前轴荷相差<2.0%,后轴荷相差<0.8%。

设计车型直接选用参考样车的弹簧刚度,刚度为:1Cs =18.8 N/mm ;2Cs =22.6 N/mm 。

3.5 减震器参数的确定汽车的悬架中安装减振装置的作用是衰减车身的振动保证整车的行驶平顺性和操纵稳定性。

下面仅考虑由减振器引起的振动衰减,不考虑其他方面的影响,以方便对减振器参数的计算。

汽车车身和车轮振动时,减振器内的液体在流经阻尼孔时的摩擦ARGδβ=M和液体的粘性摩擦形成了振动阻尼,将振动能量转变为热能,并散发到周围的空气中去,达到迅速衰减振动的目的。

汽车的悬架有了阻尼以后,簧载质量的振动是周期衰减振动,用相对阻尼比来评定振动衰减,相对阻尼比的物理意义是指出减振器的阻尼作用在与不同刚度和不同质量的悬架系统匹配时,会产生不同的阻尼效果。

悬架设计计算说明书

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊毕业设计(论文)客车悬架系统设计计算说明书院系:长安大学汽车学院指导教师:张平专业班级: 22010803学生姓名:杨文亮2012年6月18日┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊摘要目前我国的客车普遍采用的是传统钢板弹簧悬架,只有少数的高级客车才配置了空气悬架。

传统钢板弹簧的结构简单,成本较低。

而相对于传统机械钢板弹簧悬架而言,空气悬架具有乘坐更舒适、更好改善车辆的行驶平顺性等显著优点,但是造价也相对较高。

本文针对客车的悬架设计,在传统钢板弹簧悬架的基础上对前悬进行改进,前悬采用钢板弹簧与空气弹簧并联的混合式空气悬架,而后悬采用主副复合式钢板弹簧悬架。

前悬的混合式空气悬架能满足驾驶员舒适性的要求,而后悬架的主副复合式钢板弹簧降低了整车的生产成本。

对前、后悬架的主要零部件的尺寸进行设计计算,并运用CATIA进行建模和装配。

关键词混合式空气悬架,CATIA,主副复合式钢板弹簧悬架┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊ABSTRACTAt present, buses generally use the traditional leaf spring suspension in our country , only a handful of senior buses was equipped with air suspension. Traditional leaf spring structure is simple and with low cost . In contrastto traditional mechanical leaf spring suspension, the air suspension has more significant advantages, such as , more comfortable to ride, better improvement of the vehicle ride comfort. However , the cost is relatively high.This paper is about the bus suspension design .to improve the front suspension on the basis of the traditional leaf spring suspension , front suspension uses hybrid air suspension combined parallel with leaf springs andair springs , and then rear suspension uses primary and secondary compound leaf spring suspension. the front air suspension can meet the requirementsof driver comfort , but leaf spring in the rear suspension can reduce the manufacturing cost.Design and calculate the size parameters of the main components in the front and rear suspension, and modeling and assembly in use of CATIA.KEYWORDS: hybrid air suspension ,catia ,primary and secondary compound leafspring suspension┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊目录摘要 (II)ABSTRACT ......................................................................................................................... I II 第一章绪论 .. (1)1.1本课题研究的背景与意义 (1)1.2空气悬架技术发展概况 (2)1.2.1空气悬架发展历史 (2)1.2.2国外应用及技术研究状况 (3)1.2.3国内应用及技术研究状况 (4)1.3本课题研究的目的和内容 (5)目的: (5)内容: (5)第二章悬架概述及客车悬架方案的选定 (7)2.1 客车悬架的要求 (7)2.2方案确定 (7)2.3 空气悬架系统的特性 (8)2.4 悬架的分析 (8)2.5 混合式空气悬架 (9)2.6前悬架混合式空气弹簧设计 (11)2.6.1 设计依据 (11)2.6.2设计原则 (11)2.7 空气弹簧的结构 (11)2.8空气弹簧理论特性分析 (13)2.8.1空气弹簧的弹性特性 (13)2.8.2空气弹簧的负荷特性 (15)2.9 辅助机构设计 (17)2.9.1横向稳定装置 (17)2.9.2 横向稳定杆侧倾角刚度 (17)2.9.3横向稳定杆直径d (17)2.9.4缓冲块 (18)第三章后悬架复合式钢板弹簧设计 (19)3.1 钢板弹簧的布置方案 (19)┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊3.2 主副复合式钢板弹簧 (19)3.3设计依据 (19)3.4后悬架主、副弹簧刚度分配 (20)3.5钢板弹簧的静挠度 (20)3.6钢板弹簧的满载弧高 (21)3.7 钢板弹簧的断面形状 (21)3.8钢板弹簧主片长度的确定 (22)3.9钢板弹簧片厚的计算 (22)3.10 钢板弹簧片宽的计算 (23)3.11 钢板弹簧片数的计算 (24)3.12 钢板弹簧各片长度的计算 (24)3.13钢板弹簧刚度的计算 (25)3.14钢板弹簧总成在自由状态下的弧高及曲率半径的计算 (26)3.15 钢板弹簧的强度验算 (28)第四章减振器设计 (30)4.1相对阻尼系数ψ (30)4.2减振器阻尼系数δ的确定 (31)4.3最大卸荷力的确定 (31)4.4筒式减振器工作缸直径D的确定 (31)结论 (32)致谢 (33)参考文献 (34)┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊第一章绪论1.1本课题研究的背景与意义悬架是现代汽车上的重要组成之一,它把车架(或车身)与车轴(或车轮)弹性地连接起来。

第六章汽车悬架设计

F

h 前移

外侧

(o即是下图的C点)

F

后移

a

内侧

图6-3b

当汽车转向出现侧倾力时→外侧悬 架受压力F→ 外侧的O(图1-31的 C 点)沿着以O1为中心, O1O (图131的 O1C )为半径的弧a-a移动到a1 点,于是后桥外侧的轮心就向前移了h。

同理,可以分析,后桥内 侧的车轴要后移一个距离到a2。 于是后桥就处于使汽车转向不足 的位置。

1

(3)考虑到货车前、后轴荷(后轴荷大,则后悬架的刚度要更大) 的差别和驾驶员的乘坐舒适性,取前 悬架的静挠度值大于后 悬架的静挠度值,推荐fc2=(0.6~0.8)fc1。 (4)为了改善微型轿车后排乘客的乘坐舒适性,有时取后悬架的 偏频低于前悬架的偏频。 设计程序是:根据不同的车型要求选定偏频(见书P181)以后, 再利用上式计算悬架的静挠度

第六章 悬架设计

本章主要学习 1.悬架结构分析 2.悬架主要参数的确定

3.弹性元件的计算(不含空气弹簧)

4.独立悬架导向机构的设计 5.减振器

§6-1 概述

一、悬架作用 1.传递车轮和车架(或车身)之间的一切力和力矩 2.缓和、抑制路面对车身的冲击和振动; 3. 保证车轮在路面不平和载荷变化时有理想的运动特 性。保证汽车的操纵稳定性。 二、悬架设计要求 1.保证汽车有良好的行驶平顺性。 2.具有合适的衰减振动能力。 3.保证汽车具有良好的操纵稳定性。 4.汽车制动或加速时要保证车身稳定,减少车身纵倾;转弯 时车身侧倾角要合适。 5.有良好的隔声能力。 6.结构紧凑、占用空间尺寸要小。 7.可靠地传递车身与车轮之间的各种力和力矩,在满足零部 件质量要小的同时,还要保证有足够的强度和寿命。

3.fc1与fc2的匹配

汽车悬架结构设计

目录1. 绪论 (1)2 .汽车悬架结构设计 (4)3.汽车悬架参数计算 (12)4.弹簧应力计算 (13)5 .设计总结 (15)6 .参考文献 (16)1 绪论十六世纪的四轮载人和载货马车为解决颠簸问题,将车厢用皮带吊在底盘的四根柱子上,就像翻过来的桌子一样。

因为车厢是挂在底盘上的,所以人们渐渐将其称为“悬架”,并沿用至今,以描述整个一类的解决方案。

车厢吊起式的悬架还不是一个真正的弹簧系统,但它确实使车厢与车轮的运动分离开来。

随着人类社会的迅速发展,汽车已成为人们日常生活中不可或缺的部分。

人们对汽车性能的要求也越来越高,同时行业竞争亦日趋激烈,汽车生产商在提高性能的同时缩短开发周期,节约成本才能在竞争中立于不败之地。

人们在考虑汽车的性能时,通常会关注马力,扭矩和加速时间等参数。

但是如果驾驶员无法操控汽车,那么发动机所产生的所有动力都将毫无用处。

有鉴于此,汽车工程师在掌握了发动机后,立即就把注意力转向了悬架系统。

汽车是日常生活中被广泛应用的交通工具,其本身可以被看做是一个具有质量,弹性和阻尼的振动系统。

汽车产生的振动会导致车身与车架之间的连接部件的振动和噪声,严重的时候甚至损坏汽车的零部件,大大缩短汽车的使用寿命,另外也可导致乘客晕车,影响了乘客的身心健康,那些长期处在这种振动环境下的驾驶员等往往会患上腰椎劳损,胃下垂等职业病。

汽车悬架是汽车地盘的一部分,是保证车轮或车桥与汽车承载系统(车架或承载式车身)之间具有弹性联系,并能传递载荷、缓和冲击、衰减振动以及调节汽车行驶中的车身位置等有关装置的总称。

用于支撑重量,吸收和消除振动以及帮助维持轮胎接触。

汽车悬架的工作是最大限度的增加轮胎与路面之间的摩擦力,提供能够良好操纵的转向稳定性,以及确保乘客的舒适度。

悬架的作用最主要的是传递作用在车轮和车架(或车身)之间的一切力和力矩,并缓和汽车驶过不平路面时所产生的冲击,衰减由此引起的承载系统的振动,以保证汽车的行驶平顺性。

悬架系统设计计算书

3、后悬架静挠度的计算

前悬架垂向变形量(mm)

2、弹簧刚度计算 2.1、前悬架弹簧刚度计算

空载 56.15497608

半载 85.68500616

b 255.7 弹簧与下摆臂垂线的夹角(空间)a 、 rad 弹簧的刚度 N/mm

考虑在悬架系统中衬套的刚度约为悬架刚 度的15%~30%;共有衬套2个; 这里取 值为15%

后轴荷(kg)

半载

满载

单侧前悬架非簧载质量(kg)

单侧后悬架非簧载质量(kg)

前悬侧倾心高 mm

后悬侧倾心高 mm

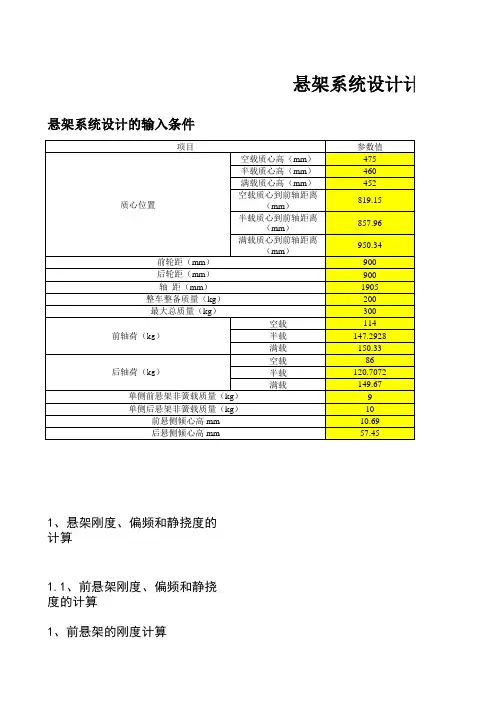

参数值 475 460 452

819.15

857.96

950.34

900 900 1905 200 300 114 147.2928 150.33 86 120.7072 149.67

9 10 10.69 57.45

G ——弹簧材料的剪切弹性模量,这里

由于弹簧的材料为合金弹簧钢丝,所以, 取为80000 MPa;

G

i ——弹簧工作圈数,初取6.0圈;

Dm ——弹簧中径,初取130mm; d ——弹簧钢丝直径,mm。

d 由公式(5)可以得的计算公式如下 d 4 i • 8 • Dm3 • Cs G

G i Dm d 弹簧钢丝直径为:d

K m * ( H

3.2 前后悬架侧倾角刚度

1 前悬架螺旋弹簧作用的侧倾角 刚度

K s

1 2

C

s

(B p

lb n

cos )2

弹簧中心线与下控制臂的垂线的夹角 a 参数

前悬架的侧倾角刚度 K sf

N.mm/rad

考虑衬套扭转时的刚度有约为15%~20% 的影响;

deg 13.2

悬架的设计计算

3.1弹簧刚度弹簧刚度计算公式为:前螺旋弹簧为近似圆柱螺旋弹簧:前n 8D Gd 31411Cs (1)1后螺旋弹簧为圆柱螺旋弹簧:后n 8D Gd 32422Cs (2)式中:G 为弹性剪切模量79000N/mm 2d 为螺旋弹簧簧丝直径,前螺旋弹簧簧丝直径d 1=11.5mm ,后螺旋弹簧簧丝直径d 2=12mm ;1D 为前螺旋弹簧中径,D 1=133.5mm 。

D 2为后螺旋弹簧中径,D 2=118mm 。

n 为弹簧有效圈数。

根据《汽车设计》(刘惟信)介绍的方法,判断前螺旋弹簧有效圈数为4.25圈,即n 前=4.25;后螺旋弹簧有效圈数为 5.5圈,即n 后=5.5。

前螺旋弹簧刚度:=18.93 N/mm后螺旋弹簧刚度:后n 8D Gd 32422Cs =22.6N/mm螺旋弹簧刚度试验值:前螺旋弹簧刚度:18.8N/mm ;1螺旋弹簧刚度计算公式,参考《汽车工程手册》设计篇3141116n Gd D Cs 前后螺旋弹簧刚度:22.78N/mm 。

前螺旋弹簧刚度和后螺旋弹簧刚度计算值与试验值基本相符。

G08设计车型轴荷与参考样车的前轴荷相差<2.0%,后轴荷相差<0.8%。

设计车型直接选用参考样车的弹簧刚度,刚度为:1Cs =18.8 N/mm ;2Cs =22.6 N/mm 。

3.5 减震器参数的确定汽车的悬架中安装减振装置的作用是衰减车身的振动保证整车的行驶平顺性和操纵稳定性。

下面仅考虑由减振器引起的振动衰减,不考虑其他方面的影响,以方便对减振器参数的计算。

汽车车身和车轮振动时,减振器内的液体在流经阻尼孔时的摩擦ARGδβ=M和液体的粘性摩擦形成了振动阻尼,将振动能量转变为热能,并散发到周围的空气中去,达到迅速衰减振动的目的。

汽车的悬架有了阻尼以后,簧载质量的振动是周期衰减振动,用相对阻尼比来评定振动衰减,相对阻尼比的物理意义是指出减振器的阻尼作用在与不同刚度和不同质量的悬架系统匹配时,会产生不同的阻尼效果。

悬架系统设计计算书

悬架系统设计计算悬架系统设计的输入条件1、悬架刚度、偏频和静挠度的计算1.1、前悬架刚度、偏频和静挠度的计算1、前悬架的刚度计算满载偏频前悬满载簧载质量前悬架的刚度n m K (N/mm)1.466.165 5.119695412、前悬架的偏频计算空载半载n Hz 1.643696318 1.4163481793、前悬架静挠度的计算空载半载前悬架垂向变形量(mm)91.88046599123.7446116 1.2、后悬架刚度、偏频和静挠度的计算1、后悬架的刚度计算满载偏频后悬满载簧载质量后悬架的刚度 N/mm1.564.835 5.7590621992、后悬架的偏频计算项目空载半载n Hz 2.102514762 1.7020831043、后悬架静挠度的计算空载半载前悬架垂向变形量(mm)56.1549760885.68500616 2、弹簧刚度计算2.1、前悬架弹簧刚度计算b n l 255.7255.73803.9弹簧与下摆臂垂线的夹角(空间)a 、 rad 13.20.230383457弹簧的刚度 N/mm5.7319910045.731991004考虑在悬架系统中衬套的刚度约为悬架刚度的15%~30%;共有衬套2个; 这里取值为15%所以前弹簧的刚度Csf N/mm4.8721923534.872192353前悬架弹簧钢丝直径计算根据刘惟信主编的《汽车设计》P489,弹簧的刚度计算公式:——弹簧材料的剪切弹性模量,这里由于弹簧的材料为合金弹簧钢丝,所以,取为80000 MPa ; ——弹簧工作圈数,初取6.0圈;——弹簧中径,初取130mm ; ——弹簧钢丝直径,mm 。

由公式(5)可以得的计算公式如下吉大仿真 前弹簧的刚度 N/mm 800006iD Gd C m s ∙=348G G i m D d 438GC D i d sm ∙∙∙=d Gi1308.952131093弹簧钢丝直径为:10.mm2.2、后悬架弹簧刚度计算bn l327.2350.5350.5弹簧与与下摆臂垂线的夹角(空间)a rad 1.60.027925268弹簧的刚度 N/mm6.6098573946.609857394考虑在悬架系统中衬套的刚度约为悬架刚度的15%~30%; 这里取值为15%所以后弹簧的刚度Csr N/mm4.9573930464.957393046后悬架弹簧钢丝直径计算同样根据下面的公式吉大仿真 后弹簧的刚度 N/mm 80000m D dd G438GC D i d s m∙∙∙=61107.932236692弹簧钢丝直径为:8.0mm3、侧倾计算3.1、整车侧倾角刚度侧倾刚度是指在侧倾角不大的饿情况下,车身倾斜单位角度所必需的力矩,根据汽车工程手册P79加速度为0.5g 时,车身的侧向角为2.5o 来计算悬架的刚度。

悬架系统设计汽车悬架系统设计

装配与涂装

按照工艺流程进行装配,采用 自动化涂装设备,确保产品外

观质量。

检测与试验

对成品进行全面的检测和试验 ,确保产品性能符合设计要求

。

关键工艺参数控制

热处理工艺参数

控制加热温度、保温时间和冷却速度等参数,确 保材料的力学性能和金相组织符合要求。

焊接工艺参数

选择合适的焊接方法和焊接参数,确保焊缝质量 和强度。

解决关键技术难题

在悬架系统设计过程中,攻克了多项关键技术难题,如非线性阻尼特性控制、多自由度振 动解耦等,为悬架系统的研发和应用提供了有力支持。

行业发展趋势预测

智能化悬架系统成为发展热点

随着智能驾驶技术的不断发展,智能化悬架系统将成为未来汽车悬架 系统的重要发展方向,实现与车辆控制系统的高度集成和协同工作。

验证与测试

通过实车试验或台架试验等方式,验证优化后的悬架系统的性能和可 靠性,确保满足设计要求。

05 悬架系统制造工艺与质量 控制

制造工艺流程规划

01

02

03

04

原材料选择与检验

选用高强度、轻量化的材料, 并进行严格的入厂检验,确保

原材料质量。

零部件加工

采用先进的数控机床和加工工 艺,确保零部件的尺寸精度和

稳定性分析

研究车辆和悬架系统在受到外部扰动时的稳定性,包括侧倾稳定 性、俯仰稳定性和横摆稳定性等。

仿真模拟与优化设计

仿真模拟

利用计算机仿真软件,对悬架系统进行动力学仿真模拟,分析系统 的运动学和力学特性,以及车辆的行驶平顺性和操纵稳定性。

优化设计

根据仿真结果和实际需求,对悬架系统的结构参数、刚度和阻尼等 进行优化设计,提高车辆的行驶性能和舒适性。

悬架计算

前、后悬架均为不等长双横臂独立悬架整车空载质量 315kg满载质量 375kg前后轴荷比5:5整车簧下质量初估 120kg前悬架螺旋弹簧设计计算(1)根据总布置要求及悬架的具体结构形式求出需要的弹簧刚度C S1 ,设计载荷时弹簧的受力P i ,弹簧高度H i 及悬架在压缩行程极限位置是的弹簧高度H m由参考资料① 表13-3 汽车悬架的偏频及相对阻尼比 选钢制弹簧,参考轿车,得前悬架偏频 n 1=1.0Hz由参考资料①式(13-4) n 1=12π 1/1ms Cs 得 C S1=(2πn 1)2m S1=(2×3.14×1.0)2×63.75=2515N/m单侧悬架设计簧载质量m S1=375-1204=63.75kg P i =63.75×9.8=624.75NH i =300~400mmH m =150~250mm(2) 初步选择弹簧中径D m ,端部结构形式及所用的材料 参考微型轿车相关数据,由参考资料② 初选D m =150mm端部结构形状:弹簧端部圈面均与邻圈并紧且磨平的YI 型制造工艺包括: a)卷制 b)断面圈的精加工 c)热处理d) 工艺试验及强压处理材料:碳素弹簧钢 C级由参考资料②表16-2 弹簧材料及其许用应力按载荷性质Ⅱ类选择许用切应力 [τ]=0.4σ B许用弯曲应力[σb]=0.5σ B由参考资料③查得此弹簧材料切变模量 G=7.88×104Mpa(3)参考相关标准确定台架试验时伸张及压缩极限位置相对于设计载荷位置的弹簧变形量f₁,f₂,并确定想达到的寿命nc(循环次数)f₁=25.4mmf₂=25.4mmnc=1×10³~1e+10Mpa(4)初选钢丝直径d=10mm由GB/T 4357-1989查得弹簧钢丝的拉伸强度极限σBσB=1320~1530MPa[τ]=1320×0.4MPa=528MPa[σb]=0.5σB=660MPa(5)由参考资料①式(13-80)解出i Cs=i Dm Gd ∙384 i= 圈6.11384=Cs Dm Gd由参考资料① 表13-10中的相应公式得:总圈数n=i+1.33=12.93圆整n=13弹簧完全并紧时的Hs=1.01d(n+1)=1.01×10×(14+1)=141.4mm(6)由Hs, Pi, Hi 及Cs 可求出弹簧在完全压紧是的载荷Ps ,台架试验伸张,压缩极限位置对应的载荷P1, P2 以及工作压缩极限位置的载荷Pm 分别为:Ps=Pi +Cs ₁ (Hi + Hs)P ₁=Pi-Cs ₁f ₁P ₂= Pi+Cs ₁f ₂Pm =Pi+ Cs ₁( Hi- Hm) Pi=8.9410375⨯-=624.75N Cs ₁=2515N/m由参考资料○2,表16-4 螺旋角d=arctan D P πα一般在5°~9°之间螺距P 41.2mm ~74.6mm考虑安装空间 取P=45mm弹簧自由高度 H 0=45×13=585mm最小工作高度Hn=Hs+δd i =141.4+0.30×10×11.6=176.2mm设计载荷时,弹簧的高度 Hi=585-249=336mm弹簧完全并紧时的高度Hs=141.4mm 空载时弹簧压下mm 190515.248.9)120315(=⨯⨯- 满载时弹簧压下mm 249515.248.9)120375(=⨯⨯-估算螺旋弹簧承受最大冲击载荷为满载设计静载荷的1.5倍(根据经验安全系数取值),此时弹簧压下374mm Hi=585-251575.624=336mm Hm=585-249*1.5=211mmf1=f2=25.4mmP ₁=624.75-2.515*25.4=516NP ₂=624.75-2.575*25.4=689NPm=624.75+2.151(336-211)=940N(7) 按弹簧指数C=Dm/d 及K ′的表达式,求的K ′K ′=15615.0415*4115*4615.04414+--=+--C C C =1.0946 运用参考资料① 式(13-81)求出载荷P ₁,P ₂,Ps 以及Pm 所对应的剪切应力max ,,2,1ττττsτ=2'8dPCK πMPa 2351=τMPa 2892=τ(8) 校核τmaxτmax=2'8d PmCK π=21014.30946.1159408⨯⨯⨯⨯=393.22Mpa τmax<[τ],满足要求(9)校核台驾试验条件下的寿命给定试验条件下的循环次数c n =13.01)808.1(e k Ke=)12(][48.1)12(74.0ττσττ---=)235289(66048.1)235289(74.0+-⨯-=0.08825 c n =1.2181010⨯ ,满足要求(10)稳定性校核λ=0H /Dm= 9.3150585= 相对变形量f/0H 必须如下临界值 (0.10=C ) (0H f cr )=0.811(1+20)(89.61λC -)=0.811(1+2)9.31(89.61-)=1.41后悬架螺旋弹簧设计计算(1)根据总布置要求及悬架的具体结构形式求出需要的弹簧刚度C S ₂ ,设计载荷时弹簧的受力P i ,弹簧高度H i 及悬架在压缩行程极限位置是的弹簧高度H m由参考资料① 表13-3 汽车悬架的偏频及相对阻尼比选钢制弹簧,参考轿车,得后悬架偏频 n ₂=1.2Hz由参考资料①式(13-4) n ₂=12π 2/2ms Cs 得 C S ₂=(2πn ₂)2m S ₂=(2×3.14×1.2)2×63.75=3621N/m单侧悬架设计簧载质量m S ₂=375-1204=63.75kg P i =63.75×9.8=624.75NH i =300~400mmH m =150~250mm(2) 初步选择弹簧中径D m ,端部结构形式及所用的材料 参考微型轿车相关数据,由参考资料② 初选D m =150mm端部结构形状:弹簧端部圈面均与邻圈并紧且磨平的YI 型 制造工艺包括: a)卷制 b)断面圈的精加工 c)热处理d) 工艺试验及强压处理材料:碳素弹簧钢 C 级由参考资料② 表16-2 弹簧材料及其许用应力按载荷性质Ⅱ类选择许用切应力 [τ]=0.4σB 许用弯曲应力[σb ]=0.5σ B由参考资料③查得此弹簧材料切变模量 G=7.88×104Mpa(3)参考相关标准确定台架试验时伸张及压缩极限位置相对于设计载荷位置的弹簧变形量f ₁ ,f ₂,并确定想达到的寿命nc (循环次数)f ₁=25.4mmf ₂=25.4mmnc=1×10³~1e+6(4)初选钢丝直径d=10mm由GB/T 4357-1989查得弹簧钢丝的拉伸强度极限σB σB=1320~1530MPa[τ]=1320×0.4MPa=528MPa[σb]=0.5σB=660MPa(5)由参考资料①式(13-80)解出i Cs=Dmi Gd8 i=圈06.8384 CsDm Gd 由参考资料① 表13-10中的相应公式得:总圈数n=i+1.33=9.39圆整n=10弹簧完全并紧时的Hs=1.01d(n+1)=1.01×10×(14+1)=111.1mm(6)由Hs, Pi, Hi 及Cs 可求出弹簧在完全压紧是的载荷Ps ,台架试验伸张,压缩极限位置对应的载荷P1, P2 以及工作压缩极限位置的载荷Pm 分别为:Ps=Pi +Cs ₁ (Hi + Hs)P ₁=Pi-Cs ₁f ₁P ₂= Pi+Cs ₁f ₂Pm =Pi+ Cs ₁( Hi- Hm) Pi=8.9410375⨯-=624.75N Cs ₂=3621N/m由参考资料○2,表16-4 螺旋角d=arctan DP π α一般在5°~9°之间。

悬架设计计算

n 255.7

13.2 5.731991004 5.731991004

l 3803.9 0.230383457

4.872192353 4.872192353

前悬架弹簧钢丝直径计算

根据刘惟信主编的《汽车设计》P489,弹 簧的刚度计算公式:

Cs

Gd 4 8Dm3 • i

1、悬架刚度、偏频和静挠度的 计算

1.1、前悬架刚度、偏频和静挠 度的计算 1、前悬架的刚度计算

满载偏频 n 1.4

前悬满载簧载质量 m

66.165

前悬架的刚度 K (N/mm) 5.11969541

2、前悬架的偏频计算

n Hz

3、前悬架静挠度的计算

前悬架垂向变形量(mm)

空载 1.643696318

悬架系统设计计算书

悬架系统设计的输入条件

项目

空载质心高(mm)

半载质心高(mm)

满载质心高(mm)

质心位置

空载质心到前轴距离 (mm)

半载质心到前轴距离 (mm)

前轮距(mm)

满载质心到前轴距离 (mm)

后轮距(mm)

轴 距(mm)

整车整备质量(kg)

最大总质量(kg)

空载

前轴荷(kg)

半载

满载

空载

I :稳定杆的截面惯性矩,

206000 1198.42247

d:稳定杆的直径,这里初步取: 其余参数由上图可得:

L1 mm L 2 mm L mm a mm b mm c mm

12.5

108.8 69.1 475.6

84 38 115.8

I πd 4 mm 4 64

横向稳定杆自身的角刚度Kbf N•mm/rad