第六章外延生长

合集下载

外延生长工艺原理10

生长速率与温度的关系 在较高高温下,取决于气体源分子转移到生长层表面

的快慢 质量转移控制。 在较底温度时,取决于生长层表面进行的化学反应速

率 表面反应控制。

外延层中的杂质分布

自掺杂:凡是非反应气体中有意掺入的杂质所引起的对外 延层施加的掺杂

原因: 1、由于外延生长必须在1000度以上的高温下进行的,不 可避免的会存在杂质的热扩散和热迁移 2、由于反应产物氯化氢对衬底的腐蚀,其中的杂质就会 释放进入外延层

反应设备

采用卧室的反应器 由石英反应腔,石墨基座,高频感应 加热系统等

反应流程

装片 通氢气清除石英管内中空气 升温,一般为1100-1200℃ 通氢气消除表面氧化层或HCl去除表面损伤层。 去除HCl和杂质 通氢气及掺杂源,获得经过掺杂的硅层 关闭氢气,恒温数分钟。 缓慢降温,300℃下可以取片

外延技术用于MOS器件集成化可显著提高电路的 速度

提高电阻率可以提高载流子的迁移率,从而增大了MOS 电路的充放电电流,缩短了充放电时间,提高工作速度。 减小MOS器件的电容效应,高电阻率的外延层使器件的 寄生电容,扩散电容均减小,缩短了充放电时间。

可以解决CMOS集成电路的闭锁效应

CMOS闭术的灵活性由利于提高IC集成度 实现隔离技术:由于在进行隔离墙扩散时,横向扩散与纵 向扩散的距离几乎相等,如果外延层较厚,相应的增加了 横向扩散的距离,降低了集成度。

有利于提高少子寿命,降低IC存储单元的漏电流 集成电路的有源区在高温的条件下常会诱生处大量的热缺 陷和微缺陷 ,这些缺陷加速了金属杂质的扩散,杂质与 微缺陷相互作用,导致漏电流增大,发生低击穿现象,功 耗增大,成品率降低。

采用RF射频加热的理由:

1、升温速度快,降温速度快 2、温度稳定性好

外延生长

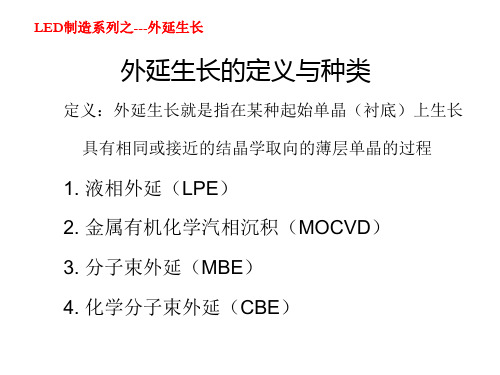

LED制造系列之---外延生长

外延生长的定义与种类

定义:外延生长就是指在某种起始单晶(衬底)上生长 具有相同或接近的结晶学取向的薄层单晶的过程

1. 液相外延(LPE)

2. 金属有机化学汽相沉积(MOCVD)

3. 分子束外延(MBE)4. 化学分子束外延 NhomakorabeaCBE)

液相外延(LPE)

液相外延是指在某种饱和或过饱和溶液中在单晶衬底 上定向生长单晶薄膜的方法。生长的单晶薄膜可以与衬底 的晶向相同,也可以相对于衬底表面的晶向具有另一种特 定的晶格取向。液相外延时,首先在较高温度下把加有溶 质的溶剂溶解成溶液,当冷却到较低温度时,溶液就变成 过饱和状态。当衬底与这种溶液接触并逐渐降温时,溶质 就将从溶剂里析出,在衬底上延伸出新的单晶层,生长层 的组分(包括掺杂)由相图来决定。 液相外延技术于1963年由内尔逊(Nelson)提出,此后应 用该技术已经研制和生产出许多半导体光电子器件,其中 主要的是异质结构器件。它包括探测器、发光管、激光器、 太阳能电池、半导体光阴极和光电子集成器件。

右图表示GaAs液相和固相的平衡相图。 A代表Ga原子,B代表As原子,TA,TB,TAB分 别代表Ga,As和GaAs的熔点,各自为 29.8℃,810℃和1238℃。用Ga做溶剂,在 低于GaAs熔点温度下,利用不同温度下 GaAs在Ga中的溶解度可以生长GaAs晶体。 如起始Ga溶液内组成为x2,当温度为T3时, 若溶液与GaAs衬底接触,这时由于处于液相 区,溶液未饱和,所以衬底GaAs将继续被溶 入(回熔)Ga溶液中,是溶液中As含量增加。 相点C向右移动至D点后,达到该温度下的饱 和状态,GaAs停止溶解。如溶液组成为x2的 Ga溶液,在T2温度下正好处于饱和状态,衬 底GaAs与其接触,不发生回熔。这时如果降 温,溶液呈过饱和状态,如溶液不存在过冷, 那么就会有GaAs析出。若温度从T2降到T1, 则相当于溶液中x2-x1原子比的GaAs将外延 在衬底上。析出GaAs的量和溶液中剩余 GaAs的量可用杠杆定理求得。

外延生长的定义与种类

定义:外延生长就是指在某种起始单晶(衬底)上生长 具有相同或接近的结晶学取向的薄层单晶的过程

1. 液相外延(LPE)

2. 金属有机化学汽相沉积(MOCVD)

3. 分子束外延(MBE)4. 化学分子束外延 NhomakorabeaCBE)

液相外延(LPE)

液相外延是指在某种饱和或过饱和溶液中在单晶衬底 上定向生长单晶薄膜的方法。生长的单晶薄膜可以与衬底 的晶向相同,也可以相对于衬底表面的晶向具有另一种特 定的晶格取向。液相外延时,首先在较高温度下把加有溶 质的溶剂溶解成溶液,当冷却到较低温度时,溶液就变成 过饱和状态。当衬底与这种溶液接触并逐渐降温时,溶质 就将从溶剂里析出,在衬底上延伸出新的单晶层,生长层 的组分(包括掺杂)由相图来决定。 液相外延技术于1963年由内尔逊(Nelson)提出,此后应 用该技术已经研制和生产出许多半导体光电子器件,其中 主要的是异质结构器件。它包括探测器、发光管、激光器、 太阳能电池、半导体光阴极和光电子集成器件。

右图表示GaAs液相和固相的平衡相图。 A代表Ga原子,B代表As原子,TA,TB,TAB分 别代表Ga,As和GaAs的熔点,各自为 29.8℃,810℃和1238℃。用Ga做溶剂,在 低于GaAs熔点温度下,利用不同温度下 GaAs在Ga中的溶解度可以生长GaAs晶体。 如起始Ga溶液内组成为x2,当温度为T3时, 若溶液与GaAs衬底接触,这时由于处于液相 区,溶液未饱和,所以衬底GaAs将继续被溶 入(回熔)Ga溶液中,是溶液中As含量增加。 相点C向右移动至D点后,达到该温度下的饱 和状态,GaAs停止溶解。如溶液组成为x2的 Ga溶液,在T2温度下正好处于饱和状态,衬 底GaAs与其接触,不发生回熔。这时如果降 温,溶液呈过饱和状态,如溶液不存在过冷, 那么就会有GaAs析出。若温度从T2降到T1, 则相当于溶液中x2-x1原子比的GaAs将外延 在衬底上。析出GaAs的量和溶液中剩余 GaAs的量可用杠杆定理求得。

第六章 外延技术

以上反应均在气相完成,硅的析出源于如下反应:

SiCl ( g ) + 2 H 2 → Si (s ) + 4 HCl ( g )

实际的反应 SiCl 4 + H 2 ↔ SiHCl 3 + HCl

2 SiCl 2 ↔ Si + SiCl 4

SiCl 2 + H 2 ↔ Si + 2 HCl

所有的反应都是可逆的,上述反应的综合结果依反 应剂浓度可以是外延的生长或衬底的腐蚀

——(1) ——(2)

SiCl 4 + Si ↔ 2 SiCl 2

受两个过程限制:氢还原吸出硅的过程;释放出硅 原子形成单晶的过程;最慢的一个决定生长速率 当SiCl4浓度较低时,反应1起主导作用,外延层不 断增厚;随着Y增加,反应2作用逐渐加强; 当SiCl4的浓度增加到一定程度时,化学反应释放硅 的速度大于硅原子在表面排列的速度 当SiCl4的浓度增加到0.27时逆向反应发生,硅被腐 蚀,增加到0.28时,只有腐蚀 硅烷和氯硅烷的根本不同在于反应不可逆

合肥工业大学 理学院 张彦

二号液:HCl:H2O2:H2O=1:1:6 SC-2的主要作用是去除金属离子,利用HCl与金 属离子的化合作用来有效去除金属离子的沾污 三号液:H2SO4:H2O2=4:1 SC-3的主要作用是去除有机物(主要是残留的 光刻胶),利用的强氧化性来破坏有机物中碳氢 键 稀释的HF(DHF):HF:H2O=1:50或1:100 DHF的主要作用是去除自然氧化层

生长速率还与反应腔横截面形状和衬底晶 向有关

不同晶面的键密度不同,键合能力存在差别; ——(111)晶面的双层原子面之间的共价键密度 最小,键合能力差,故外延速率最慢; ——(110)晶面之间的原子键密度大,键合强, 外延生长速率就快。

工学第六章薄膜工艺课件

约为10-3Torr,铝的密度2.7g/cm3,半径40cm,代入上式得:源自R d=17.4埃 /min

作业

• 希望用一台单源蒸发台淀积Ga和Al的混合 物,如果淀积温度是1000℃,坩埚内的初 始混合物是1:1,两种成分黏滞系数都为1, 则蒸发初期膜的组成将是怎样?膜的组成 如何随时间变化?

1.4 物理淀积-溅射

简单平行板溅射系统腔体 晶片上形成薄膜。

离子入射到到晶片表面时,可能产生的结果

反射:入射离子能量很 低;

吸附:入射离子能量小 于10eV; 离子注入:入射离子能 量大于10KeV; 溅射:入射离子能量为 10 - 10KeV 。 一 部 分 离 子能量以热的形式释放; 一部分离子造成靶原子 溅射。

高真空

10-8 - 10-4 Torr 10-6 -10-2 Pa

超高真空 <10-8 Torr

<10-6 Pa

真空泵

1. 真空的产生要依靠真空泵。而在低真空和高真 空情形下,要分别使用不同的泵。

2. 低真空下一般使用机械泵,其抽真空过程可以 分为三个步骤:捕捉气体,压缩气体,排除气 体。比如:活塞泵,旋转叶片真空泵,罗茨泵 等。

• 溅射的物理机制:是利用等离子体中的离 子对靶材料进行轰击,靶材料原子或原子 团被发射出来,堆集在晶片衬底上形成薄 膜。

• 与蒸发工艺相比:台阶覆盖性好,容易制 备合金或复合材料薄膜。

靶-接负极

晶片-置于正极

进气-氩气(用于产生等离 子)

工作原理:高压产生等离子 体之后,正离子在电场作用 下向负极运动,轰击靶电极, 激发出来的二次电子向正极 运动,维持等离子体。而被 轰击出来的靶原子则堆集在

• 温度:实际上确定了蒸气压。温度越高,蒸气压 越大,淀积速率越快,但需要控制淀积速率不能 太大,否则会造成薄膜表面形貌变差。

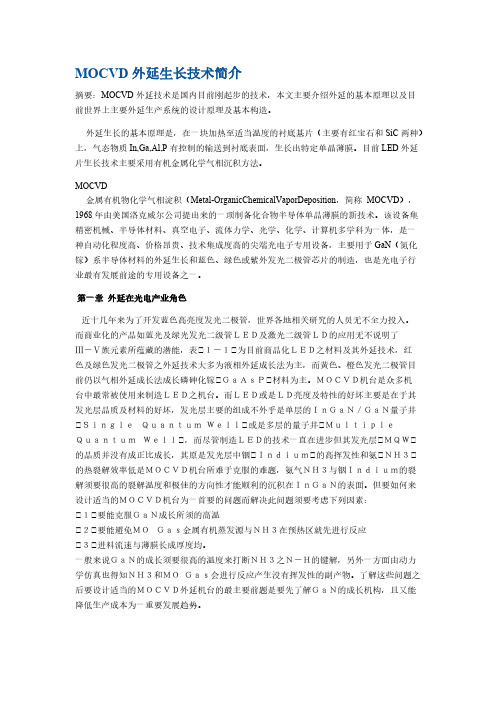

MOCVD外延生长技术简介-推荐下载

外延片工艺流程 衬底——结构设计——缓冲层生长——N 型 GaN 层生长——多量子阱发光层生长——P 型 GaN 层生长——退火——检测(光荧光、X 射线)——外延片

外延片——设计、加工掩模版——光刻——离子刻蚀——N 型电极(镀膜、退火、刻蚀) ——P 型电极(镀膜、退火、刻蚀)——划片——芯片分检、分级

MOCVD 外延生长技术简介

摘要:MOCVD 外延技术是国内目前刚起步的技术,本文主要介绍外延的基本原理以及目 前世界上主要外延生产系统的设计原理及基本构造。

外延生长的基本原理是,在一块加热至适当温度的衬底基片(主要有红宝石和 SiC 两种) 上,气态物质 In,Ga,Al,P 有控制的输送到衬底表面,生长出特定单晶薄膜。目前 LED 外延 片生长技术主要采用有机金属化学气相沉积方法。

第一章 外延在光电产业角色

近十几年来为了开发蓝色高亮度发光二极管,世界各地相关研究的人员无不全力投入。 而商业化的产品如蓝光及绿光发光二级管LED及激光二级管LD的应用无不说明了 Ⅲ-Ⅴ族元素所蕴藏的潜能,表1-1为目前商品化LED之材料及其外延技术,红 色及绿色发光二极管之外延技术大多为液相外延成长法为主,而黄色、橙色发光二极管目 前仍以气相外延成长法成长磷砷化镓GaAsP材料为主。MOCVD机台是众多机 台中最常被使用来制造LED之机台。而LED或是LD亮度及特性的好坏主要是在于其 发光层品质及材料的好坏,发光层主要的组成不外乎是单层的InGaN/GaN量子井 Single Quantum Well或是多层的量子井Multiple Quantum Well,而尽管制造LED的技术一直在进步但其发光层MQW 的品质并没有成正比成长,其原是发光层中铟Indium的高挥发性和氨NH3 的热裂解效率低是MOCVD机台所难于克服的难题,氨气NH3与铟Indium的裂 解须要很高的裂解温度和极佳的方向性才能顺利的沉积在InGaN的表面。但要如何来 设计适当的MOCVD机台为一首要的问题而解决此问题须要考虑下列因素: 1要能克服GaN成长所须的高温 2要能避免MO Gas金属有机蒸发源与NH3在预热区就先进行反应 3进料流速与薄膜长成厚度均。 一般来说GaN的成长须要很高的温度来打断NH3之N-H的键解,另外一方面由动力 学仿真也得知NH3和MO Gas会进行反应产生没有挥发性的副产物。了解这些问题之 后要设计适当的MOCVD外延机台的最主要前题是要先了解GaN的成长机构,且又能 降低生产成本为一重要发展趋势。

5 硅的气相外延生长

§4.2 硅的气相外延生长

1. APCVD(Atmospheric pressure) 高淀积速率,简单,高效; 均匀性差,纯度低; 常用于生长厚氧化层. 易二维成核,一般不用于IC制造. 均匀性和纯度高; 淀积速率较APCVD低; 常用于生长多晶硅, 掺杂和非掺 杂介质层. 工作温度较高,IC制造中一般不 用于后端,常用作Spacer Oxide 工艺. SiH4+O2(420oC)

dθ

dp =

dθ

π

cos θ

θ

(1)反射与分子原有方向性无关,按余弦定律分布; (2)分子停留在固体表面一段时间,与固体进行动量交换。

§4.2 硅的气相外延生长

外延:在一定条件下,通过一定方法获得所需原子,并使这些原子有规则地排列在衬 底上;在排列时控制有关工艺条件,使排列的结果形成具有一定导电类型、一定电阻 率、一定厚度、晶格完美的新单晶层的过程。 外延层:由原始衬底表面起始,沿其结晶轴向(垂至于衬底的方向)平行向外延伸所 生成的新单晶层。 同质外延:生长的外延层材料与衬底材料结构相同的外延生长过程; 异质外延:结构不同。 直接外延:整个外延层生长中无中间化学反应过程的外延生长过程(真空度要求高、 重复性差) ; 间接外延:外延所需的原子由含其基元的化合物经化学反应得到,然后淀积、加接形 成外延层的外延生长过程。

§4.1 真空基础

3. Dalton分压定律 在任何容器内的气体混合物中,如果各组分之间不发生化学反应,则 某一气体在气体混合物中产生的分压等于它单独占有整个容器时所产生的 压力;而气体混合物的总压强等于其中各气体分压之和. Ptotal=P1+P2+…+PN Ntotal=N1+N2+…+NN P1V=N1kT P2V=N2KT …… PNV=NNkT

第六章 pn结

qV

单向导电性---整流

半导体物理学

34

(4)影响p-n结伏-安特性的主要因素:

产生偏差的原因:

a.正向小电压时忽略了势垒区的复合;正向大电压 时忽略了外加电压在扩散区和体电阻上的压降。 b.在反向偏置时忽略了势垒区的产生电流。

半导体物理学

35

p-n结的直流伏-安特性表明: 1. 具有单向导电性。

半导体物理学

9

刚接触,扩散>>漂移

内建电场

漂移

扩散=漂移 (达到动态平衡)

空间电荷区 Space charge region 阻挡层 耗尽区 Depletion region

半导体物理学

10

2.能带图 (Enery band diagram) EFn高于EFp表明两 种半导体中的电子 填充能带的水平不 同。

实际的PN结是利用掺杂的补偿效应形成的 1. 合金 2.扩散 3.注入 4.外延生长

Alloyed Junctions (合金结) Diffused Junctions (扩散结)

合金温度 降温再结晶

合金法

半导体物理学

2

扩散法

半导体物理学

3

离子注入

半导体物理学

4

外延生长工艺 “外延”指在单晶衬底上生长一层新单晶的技术。新 生单晶层的晶向取决于衬底,由衬底向外延伸而成,故 称“外延层”。

势垒区 VD:接触电势差

半导体物理学

11

3.接触电势差 (The Contact Potential) VD

平衡时

势垒高度

qVD ( EC ) P ( EC )n ( EV ) P ( EV )n

EFn EFp

半导体物理学

单向导电性---整流

半导体物理学

34

(4)影响p-n结伏-安特性的主要因素:

产生偏差的原因:

a.正向小电压时忽略了势垒区的复合;正向大电压 时忽略了外加电压在扩散区和体电阻上的压降。 b.在反向偏置时忽略了势垒区的产生电流。

半导体物理学

35

p-n结的直流伏-安特性表明: 1. 具有单向导电性。

半导体物理学

9

刚接触,扩散>>漂移

内建电场

漂移

扩散=漂移 (达到动态平衡)

空间电荷区 Space charge region 阻挡层 耗尽区 Depletion region

半导体物理学

10

2.能带图 (Enery band diagram) EFn高于EFp表明两 种半导体中的电子 填充能带的水平不 同。

实际的PN结是利用掺杂的补偿效应形成的 1. 合金 2.扩散 3.注入 4.外延生长

Alloyed Junctions (合金结) Diffused Junctions (扩散结)

合金温度 降温再结晶

合金法

半导体物理学

2

扩散法

半导体物理学

3

离子注入

半导体物理学

4

外延生长工艺 “外延”指在单晶衬底上生长一层新单晶的技术。新 生单晶层的晶向取决于衬底,由衬底向外延伸而成,故 称“外延层”。

势垒区 VD:接触电势差

半导体物理学

11

3.接触电势差 (The Contact Potential) VD

平衡时

势垒高度

qVD ( EC ) P ( EC )n ( EV ) P ( EV )n

EFn EFp

半导体物理学

6 同质外延生长

生长速率

III

I

由

∆Gs Ds = λ2vs exp − k T B

λ2 = Dsτ s

原子跳跃一次的平均时间为

λ: 表面上相邻位置之间的跳跃距离

τ s = vs −1 exp

ห้องสมุดไป่ตู้

∆Gs k BT

设室温下,vs~1013s-1 , ΔGs~1eV,τs~104s~2.8hr. 若淀积速率是R(单原子层每秒),那么外来原子将在1/R时间内落在初始淀积原 子的邻近区域。如果要外延,必须在外来原子到来前至少跳跃1次让初始原子找到合 适的位置。这意味着生长速率低于2.8hr生长一单原子层。理论上,若淀积速率足够 低,在任何温度下都能进行以台阶为媒介的外延生长。 但实际上,在室温下是不可能完成外延生长的,主要受到高真空系统质量的限制。 P=10-10Torr,104s撞击到衬底表面的残余气体(H2,O2,N2等)已填充满真个单原 子层,即使仅有小部分气体分子吸附到表面上,污染也会破坏外延生长。

表面原子的逸出过程可以想象为原子先离开弯折位置,然后从表面解吸附。 因此从固体表面移去一个原子所需的能量(结合能):

W = Ws + ∆Gdes

Ws: 从弯折位置移去一个原子到表面所需的能量 ΔGdes: 解吸附一个原子引起的自由能的变化

在表面上,原子可能离开/结合在弯折位置,可能解吸附,也可能沿表面迁移。 这些沿表面迁移的原子被称为附加原子。 解吸附和表面迁移是不同的,其区别在于激活能不相同,因为解吸附过程必 须打破原子键,而表面迁移过程只是原子的移动,并不改变配对键的数目。

6.2 MBE生长机理

到达衬底表面的原子可能: • 吸附到衬底表面 • 表面迁移 • 进入晶相 • 解吸附 上述过程与衬底温度密切相关.

III

I

由

∆Gs Ds = λ2vs exp − k T B

λ2 = Dsτ s

原子跳跃一次的平均时间为

λ: 表面上相邻位置之间的跳跃距离

τ s = vs −1 exp

ห้องสมุดไป่ตู้

∆Gs k BT

设室温下,vs~1013s-1 , ΔGs~1eV,τs~104s~2.8hr. 若淀积速率是R(单原子层每秒),那么外来原子将在1/R时间内落在初始淀积原 子的邻近区域。如果要外延,必须在外来原子到来前至少跳跃1次让初始原子找到合 适的位置。这意味着生长速率低于2.8hr生长一单原子层。理论上,若淀积速率足够 低,在任何温度下都能进行以台阶为媒介的外延生长。 但实际上,在室温下是不可能完成外延生长的,主要受到高真空系统质量的限制。 P=10-10Torr,104s撞击到衬底表面的残余气体(H2,O2,N2等)已填充满真个单原 子层,即使仅有小部分气体分子吸附到表面上,污染也会破坏外延生长。

表面原子的逸出过程可以想象为原子先离开弯折位置,然后从表面解吸附。 因此从固体表面移去一个原子所需的能量(结合能):

W = Ws + ∆Gdes

Ws: 从弯折位置移去一个原子到表面所需的能量 ΔGdes: 解吸附一个原子引起的自由能的变化

在表面上,原子可能离开/结合在弯折位置,可能解吸附,也可能沿表面迁移。 这些沿表面迁移的原子被称为附加原子。 解吸附和表面迁移是不同的,其区别在于激活能不相同,因为解吸附过程必 须打破原子键,而表面迁移过程只是原子的移动,并不改变配对键的数目。

6.2 MBE生长机理

到达衬底表面的原子可能: • 吸附到衬底表面 • 表面迁移 • 进入晶相 • 解吸附 上述过程与衬底温度密切相关.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3、超饱和度(supersaturation)模型 超饱和度(supersaturation)

(1) 超饱和度的定义: 超饱和度的定义:

当超饱和度为正 当超饱和度为正时,系统为超饱和,—— 外延生长; 外延生长; 系统为超饱和, 当超饱和度为负 当超饱和度为负时,系统不饱和, 系统不饱和, —— 刻蚀过程。 刻蚀过程。

d. 其他:RTCVD外延、UHVCVD外延、离子束外延等等 其他:RTCVD外延 UHVCVD外延 外延、 外延、

3、 外延层的作用:独立控制薄膜晶体结构(组分)、厚度、 外延层的作用:独立控制薄膜晶体结构 组分)、厚度、 晶体结构( )、厚度

杂质种类及掺杂分布

(1) 双极工艺:器件隔离、解决集电极高击穿电压与串连电阻的矛盾 双极工艺:器件隔离、 (2) CMOS工艺:减小闩锁(Latch-up)效应 CMOS工艺 减小闩锁(Latch-up) 工艺: (3) GaAs工艺:形成特定的器件结构层 GaAs工艺 形成特定的器件结构层 工艺: (4) 其他:制作发光二极管、量子效应器件等 其他:制作发光二极管 量子效应器件等 发光二极管、

超饱和度模型未能预测,因为低浓度下外延生长速率是受气 超饱和度模型未能预测, 相质量输运限制的。 质量输运限制的

c. 超饱和度的值过大,会影响单晶薄膜的质量(与薄膜生长模式 超饱和度的值过大,会影响单晶薄膜的质量(

有关)。 有关)。

4、薄膜生长的三种模式: 薄膜生长的三种模式:

(1) 逐层生长( 逐层生长(Layer Growth) 理想的外延生长模式 Growth)

该临界尺寸可写为: 该临界尺寸可写为:

其中,U 是表面的界面自由能,V 是原子体 其中, 是表面的界面自由能, 积, σ0 是反应剂的分气压与平衡气压的比 值(称为饱和度)。 称为饱和度 饱和度)。

结 论 I) 气相中颗粒的产生限制了工艺温度下SiH4的最大分气压。 气相中颗粒的产生限制了工艺温度下SiH 的最大分气压。 一般采用H 一般采用H2将SiH4稀释到1%~5%。 稀释到1%~5 II) 一般的硅外延工艺采用H2稀释SiHxCl4-x(x=1,2,3)作为馈气。 一般的硅外延工艺采用H 稀释SiH x=1,2,3)作为馈气 馈气。 含Cl越少,工艺温度越低。目前最常用的反应源是SiH2Cl2。 Cl越少 工艺温度越低 目前最常用的反应源是SiH 越少, 温度越低。 最先使用的SiCl 的反应温度在1150 以上,已经不再使用。 最先使用的SiCl4的反应温度在1150 ℃以上,已经不再使用。

超饱和度是描述外延生长工艺的重要的一级近似。 超饱和度是描述外延生长工艺的重要的一级近似。 (2) 超饱和度的计算: 超饱和度的计算: a. 计算反应进气中的硅/氯分压比。 计算反应进气中的 氯分压比。 反应进气中的硅 b. 用查图法求出反应温度下的硅/氯平衡分压比。 查图法求出反应温度下的 氯平衡分压比。 求出反应温度下的硅

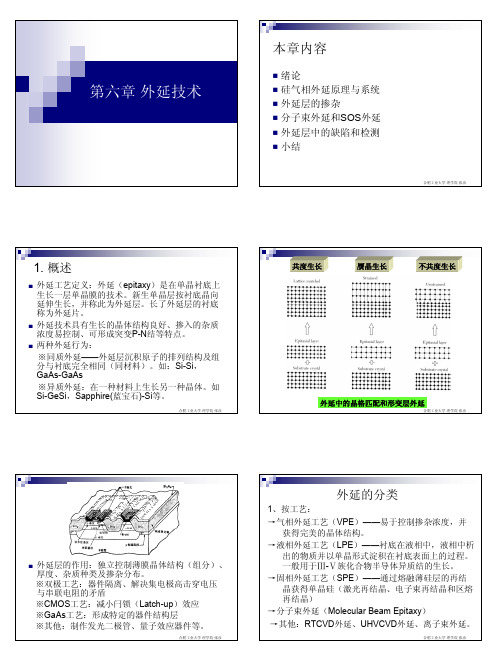

一、概述

1、外延工艺的定义: 在单晶衬底上生长单晶薄膜的技术。 外延工艺的定义: 工艺的定义 单晶衬底上生长单晶薄膜的技术 上生长单晶薄膜的技术。 按衬底晶相延伸生长的新生单晶薄层 新生单晶薄层—— 外延层。 按衬底晶相延伸生长的新生单晶薄层—— 外延层。 长了外延层的衬底 —— 外延片。 外延片。

结论

a. Cl的含量增加后,超饱和度下降,当SiCl4含量为20%~30%时, Cl的含量增加 的含量增加后 超饱和度下降, 含量为20%~ % %~30

由外延生长转为刻蚀。 由外延生长转为刻蚀。

b. 当SiCl4含量为10%左右时,外延生长速率有一个最大值? 含量为10%左右时,外延生长速率有一个最大值 最大值?

(2)

岛式生长( 岛式生长(Island Growth) Growth)

超饱和度值越大,吸 超饱和度值越大, 附分子主要在台面中 心结团生长。 心结团生长。

(3)

逐层+岛式生长( 逐层+岛式生长(Layers and Islands Growth) Growth)

5、硅片表面的化学反应

(1) 在化学反应限制区,不同硅源的化学反应激活能是相似的。 化学反应限制区,不同硅源的化学反应激活能是相似的。 化学反应激活能是相似的 (2) 一般认为,硅外延速率受限于H从硅片表面的解吸附过程。 一般认为, 外延速率受限于 从硅片表面的解吸附过程 受限于H 解吸附过程。 (3) 硅片表面的主要反应剂是SiCl2,反应剂是以物理方式吸附 硅片表面的主要反应剂是SiCl 在硅片表面。 在硅片表面。

说明 1) Deal模型是一个半定量模型,但它将外延生长过程过于简单化处理: Deal模型是一个半定量模型,但它将外延生长过程过于简单化处理: 模型是一个半定量模型

a. 外延与氧化不同,衬底表面和气相中存在多种化学反应过程 外延与氧化不同,衬底表面和气相中存在多种化学反应过程 b. 存在大量的、影响外延生长(促进或阻碍)的过程 存在大量的、影响外延生长(促进或阻碍) 例如: Si- Cl系统 系统( 例如: 在Si-H-Cl系统(SiH2Cl2+H2)中, I) SiCl2、SiCl4、SiH2等含硅粒子在衬底表面的形成过程会阻碍硅 等含硅粒子在衬底表面的形成过程会阻碍硅 外延层的生长; 外延层的生长; II) Cl的存在会刻蚀吸附在衬底表面的硅原子或衬底表面本身的硅 II) Cl的存在会刻蚀吸附在衬底表面的硅原子或衬底 的存在会刻蚀吸附在衬底表面的硅原子或衬底表面本身的硅 原子。 原子。

Байду номын сангаас

气相分解; 传输到硅片表面; 2 1) VPE步骤包括: 1)气相分解; )传输到硅片表面; VPE步骤包括 步骤包括: 3)吸附;4)扩散;5)分解;6)反应副产物的解吸附。 吸附; 扩散; 分解; 反应副产物的解吸附 解吸附。 注意:VPE中的每一步 注意:VPE中的每一步 骤都可能影响外延生长 的速率,其中进行得最 的速率,其中进行得最 慢的一步是关键限制因 素。

其中的c1和c2分别是正向反应速率系数 其中的c1和c2分别是正向反应速率系数 和逆向反应速率系数。 和逆向反应速率系数。 图14.5 一个大气压下,Cl:H比为0.06 一个大气压下,Cl:H比为 比为0.06 时, Si-Cl-H系统的平衡气压。 Si-Cl- 系统的平衡气压。

图14.6 生长速率与SiCl4的函数关系,当Cl浓度高时 生长速率与SiCl 的函数关系, Cl浓度高时 出现硅的刻蚀现象。 出现硅的刻蚀现象。

三种外延工艺 三种外延工艺的示意图 外延工艺的示意图

(3) 按工艺原理 a. 气相外延工艺(Vpor-Phase Epitaxy) 气相外延工艺( porpitaxy) b. 液相外延工艺(Liquid-Phase Epitaxy) 液相外延工艺( iquidpitaxy) c. 分子束外延(Molecular Beam Epitaxy) 分子束外延( pitaxy) 超高真空蒸发

二、气相外延生长的热动力学

(以硅外延为例) 以硅外延为例)

类似, 1、Deal 模型: 与氧化模型类似,假设粒子穿过气体边界层的流量 模型: 氧化模型类似 与薄膜生长表面化学反应消耗的反应剂流量相等。 与薄膜生长表面化学反应消耗的反应剂流量相等。

其中, 质量传输系数, 是表面反应速率系数 反应速率系数, 其中,hg是质量传输系数,Ks是表面反应速率系数,Cg和Cs分别是 气流中和圆片表面的反应剂浓度 气流中和圆片表面的反应剂浓度。 反应剂浓度。

第六章 外延生长 (Epitaxial Growth) Growth)

外延生长(Epitaxial Growth)工艺 Growth) 外延生长(

■ 概述 ■ 气相外延生长的热动力学 ■ 外延层的掺杂与缺陷 ■ 硅气相外延工艺 ■ 小结 参考资料: 参考资料: 《微电子制造科学原理与工程技术》第14章 微电子制造科学原理与工程技术》 14章 (电子讲稿中出现的图号是该书中的图号) 电子讲稿中出现的图号是该书中的图号)

2、 外延工艺的分类: 外延工艺的分类 分类:

(1) 按材料

同质外延: 同质外延: 异质外延: 异质外延:

■ 掺入杂质可改变外延 掺入杂质可改变外延 层的电学特性 层的电学特性。 电学特性。 ■ 交替生长不同的外延 层可制作超晶格结构。 可制作超晶格结构 超晶格结构。

外延层 界面 衬底

(2) 按晶格畸变程度

外延薄膜生长速率可写为: 外延薄膜生长速率可写为: 生长速率可写为

其中, 是硅原子密度( 除以反应剂分子中的硅原子数。 其中,N是硅原子密度(5×1023cm-3)除以反应剂分子中的硅原子数。

Ks>> hg时,

R由气相质量传输决定 气相质量传输决定

Ks << hg时, R由表面反应速率决定 表面反应速率决定

先计算反应腔中Cl- 先计算反应腔中Cl- H的比率,再查图读 的比率, 取Si-Cl比率。 Si-Cl比率 比率。

图14.7 一个大气压下硅/氯平衡比率 一个大气压下硅/

(3) 估算SiCl4浓度的饱和度的例子 估算SiCl 外延生长使用SiCl 生长温度为1270 外延生长使用SiCl4,生长温度为1270 ℃ , SiCl4 /H2=0.05/0.95。 =0.05/0.95。 计算系统的超饱和度 并确定是刻蚀还是外延生长状态? 计算系统的超饱和度,并确定是刻蚀还是外延生长状态? 超饱和度, 刻蚀还是外延生长状态 解: 1、进气中Si/Cl比为0.25, 进气中Si/Cl比为 比为0.25, 2、温度T=1270+273=1543K,由SiCl4 /H2=0.05/0.95 可知 温度T 1270+273=1543K, Cl /H=0.05×4/0.95×2=0.11 /H=0.05×4/0.95× 3、查图14.7得到:(Psi/PCl) eq ≈ 0.16 查图14.7得到 得到: 4、系统的超饱和度σ = 0.25-0.14=0.11 > 0 系统的超饱和度 超饱和度σ 0.25- 因此,系统处于外延生长状态。 外延生长状态。 因此,系统处于外延生长状态