020-1.0 ZyneCom金属弹片YM5018Ni(DRP)进料检验规范

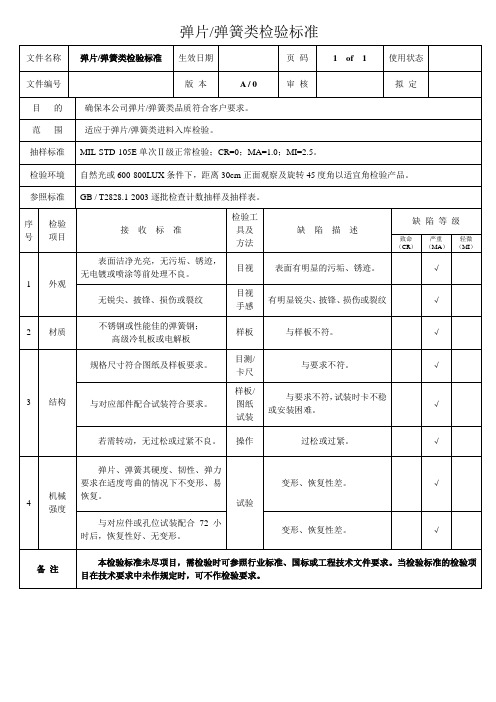

弹片及弹簧类检验标准

文件名称

弹片/弹簧类检验标准

生效日期

页码

1 of 1

使用状态

文件编号

版本

A / 0

审核

拟定

目的

确保本公司弹片/弹簧类品质符合客户要求。

范围

适应于弹片/-105E单次Ⅱ级正常检验;CR=0;MA=1.0;MI=2.5。

检验环境

自然光或600-800LUX条件下,距离30cm正面观察及旋转45度角以适宜角检验产品。

参照标准

GB / T2828.1-2003逐批检查计数抽样及抽样表。

序号

检验

项目

接收标准

检验工具及

方法

缺陷描述

缺陷等级

致命(CR)

严重(MA)

轻微(MI)

1

外观

表面洁净光亮,无污垢、锈迹,无电镀或喷涂等前处理不良。

目视

表面有明显的污垢、锈迹。

√

无锐尖、披锋、损伤或裂纹

目视

手感

有明显锐尖、披锋、损伤或裂纹

试验

变形、恢复性差。

√

与对应件或孔位试装配合72小时后,恢复性好、无变形。

变形、恢复性差。

√

备注

本检验标准未尽项目,需检验时可参照行业标准、国标或工程技术文件要求。当检验标准的检验项目在技术要求中未作规定时,可不作检验要求。

√

2

材质

不锈钢或性能佳的弹簧钢;

高级冷轧板或电解板

样板

与样板不符。

√

3

结构

规格尺寸符合图纸及样板要求。

目测/卡尺

与要求不符。

√

与对应部件配合试装符合要求。

样板/图纸

试装

与要求不符,试装时卡不稳或安装困难。

五金进料检验规范

5.1.4 允收水准:

CR(致命缺点)

MA(重大缺点)

MI(次要缺点)

O

0.65

1.5

注:除特殊客户要求外,IQC均依此允收水准检验。

5.2 批次允收/拒收之判定

5.2.1 依抽样计划规定的AQL对照AC(允收)/RE(拒收)个数与实际不良品个数之差异判定。

5.2.2 当个别的实际不良品个数(CR/MA/MI)超过相应的任一级(CR/MA/MI)的允许不良品个数时,或当总统计不良品个数超过MI级之允许不良品个数时,则该批判定为拒收批次。

五金冲压件进料检验规范

编制/日期

审核/日期

批准/日期

文件修订履历

日期

修订状态

修改内容

编写人

审核人

批准人

2012/11/05

初版发行

新制

1.目的

建立和规范物料进料的检验标准、检验步骤、检验方法及品质要求,以使检验结果一致性、全面性和准确性。

2.范围

适用本公司所使用五金冲压件来料检验。

3.参考文件

3.1 《抽样方案使用办法》

无

1.1光亮不变色

2.1无剥落,脱漆

8

盐雾试验

确认金属在规定的试验条件下有无生锈

不可有生锈

以供应商的测试报告为准

9

特殊要求检验

依承认书之特殊要求或客户特别指定检验项目,对料件进行检验

无

与承认书所特别注明要求相符或能符合客户之特殊要求标准

5.4判定基准(五金冲压件类)

项次

检查项目

缺点说明

缺点类别

CR

MA

V

5.5 文件的核对、来料检验报告的填写及相应的物料标识IQC依《来料检查控制程序》作业。

金属材料来料检验规范

目视

包装完好无破损

√

2、标识:材料牌号、状态、规格,材料执行标准,订货批次号

入库前

目视

完整、清晰识别

√

2

外观

1、带材的表面应光滑、清洁,不允许有分层、裂纹、起皮、起刺、气泡、压折、夹杂和绿锈;

领用开包生产中

目视

无缺陷

√

2、板料:不得有影响到表面后处理工艺要求的严重脏污和腐蚀、不得有影响产品功能和外观要求的划伤、折痕、变形

开包取样50~100mm检测,在生产过程中对特性2复检(根据模具进料情况而定)。

判定标准:当轻缺陷有不符合项时,但无重缺陷数,判为合格;一批次中,抽检只要有一

项重缺陷不合格时,该抽样为不合格。同批次出现2个抽样不合格,则该批检验不合格。

GB/T 2059-2008铜及铜合金带材

GB/T 5231-2001加工铜及铜合金的化学成分和产品形状

GB/T 17793-1999铜及铜合金板带材外形尺寸及允许偏差

GB/T3280-2007不锈钢冷轧钢板和钢带

GB13237-91优质碳素结构钢冷轧薄钢板和钢带

GB/T700-2006碳素结构钢

4.职责:

采 购部

品 质 部

财

修

1.目的

为来料检验提供检验依据,保证来料符合公司要求和标准,确保不合格来料不入库,不投入

使用。

2.适用范围

适用于本公司钢铁料、不锈钢料、铜料(卷/板)进料检验。

3.相关文件

程序文件:Q/ZT01.CJ01进料检验作业指导书

ZT-QP-22-01不合格品控制程序

4.1品质负责按此要求进行来料品质检验判定;

4.2采购负责原材料的购进及不合格物料的退回;

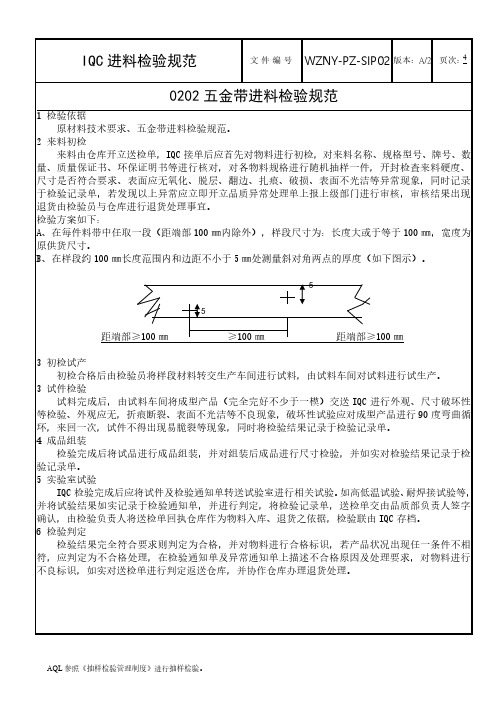

五金带进料检验规范

6 判定处理 处理至上级并分发及记录

检验记录单

附表 2:五金带分类

种类

材料牌号

颜色

形状特性

锡青铜 黄铜

QSn6.5-0.1 H62

淡红色 金黄色

固体带状 固体带状

铍青铜

Qbe2

淡红色 固体带状

65Mn 钢带 紫铜

65Mn

铁金属色 紫红色

固体带状 固体带状

密度 化学成分标准 GB5352-2005 GB5353-2005 GB5353-2005 GB1222-2016

检验完成后将试品进行成品组装,并对组装后成品进行尺寸检验,并如实对检验结果记录于检 验记录单。 5 实验室试验

IQC 检验完成后应将试件及检验通知单转送试验室进行相关试验。如高低温试验、耐焊接试验等, 并将试验结果如实记录于检验通知单,并进行判定,将检验记录单,送检单交由品质部负责人签字 确认,由检验负责人将送检单回执仓库作为物料入库、退货之依据,检验联由 IQC 存档。 6 检验判定

检验结果完全符合要求则判定为合格,并对物料进行合格标识,若产品状况出现任一条件不相 符,应判定为不合格处理,在检验通知单及异常通知单上描述不合格原因及处理要求,对物料进行 不良标识,如实对送检单进行判定返送仓库,并协作仓库办理退货处理。

AQL 参照《抽样检验管理制度》进行抽样检验。

IQC 进料检验规范

文 件 编 号 WZNY-PZ-SIP02 版本:A/2 页次:5

附表 1:五金带进料检验

序 检验项目

0202 五金带进料检验规范

技术要求

检验工具/要求

送检单、型号、规格、牌号、数量、质保书、环保证明

1

标识

目视

是否符合要求

钢板类原材料检验规范(不锈钢元素检验方法)

第一节、钢板类原材料检验规范1目的通过对钢板类原材料的检验确保本厂生产的产品符合生产工艺及顾客的要求。

2范围适用于本厂生产用的冷轧钢板、热轧钢板、不锈钢板、电解钢板。

3验收规则3.1钢板的质量由供方技术监督部门进行检查和验收;3.2供方必须保证交货的钢板符合有关标准的规定,本厂有权按照相应标准的规定进行复查。

3.3钢板到厂应附有证明该批板材符合标准要求和订货合同的质量证明书。

4外观质量4.1钢板表面不得有气泡、裂纹、结疤、拉裂和夹杂,钢板不得有分层。

4.2钢板表面上的局部缺陷应用修磨方法清除,但不得使钢板厚度小于最小允许厚度。

4.3冷轧钢板两面允许有厚度公差一半范围内不大于钢板最小厚度的下列缺陷:轻微麻点及局部的深麻点、小气泡、小拉裂、划伤、轻微划痕及轧辊压痕。

允许有局部的蓝色氧化色,反面允许有厚度公差范围内。

不大于钢板最小厚度的下列缺陷:轻微麻点、小气泡、小拉裂、轻微划痕和轧辊压痕。

4.4热轧钢板两面允许有在厚度公差范围内不大于钢板最小厚度的下列缺陷:轻微麻点、局部的深麻点、小气泡、小拉裂、划伤、泥土痕迹、划痕及轧辊压痕。

反面允许有在厚度公差范围内且每一平方米不多于两个的斑痕和压坑。

4.5电解钢板及不锈钢板的外观要求等同于冷轧钢板的外观要求,但电解钢板的表面划痕允许在不伤及基材的前提下有少量擦花。

4.6 钢板磨砂符合图纸要求5尺寸偏差(见表1)。

表1 钢板类原材料尺寸偏差表如有特殊要求根据工程图纸或要求进行变更。

6 有必要进行适用性判定的供方,确定可试验1~3件材料的特性做为试产的初步判定。

6.1 不锈钢折弯强度测试:最小样品尺寸200mm*30mm,在折弯机上做150度角折弯测试,折弯后不能有裂痕。

6.2 不锈钢保护膜粘附力测试:最小样品尺寸300mm*300mm,在镭射激光机上做切割实验,由镭射激光机操作员做出适用性结果判断。

7 材质判断-关键元素含量确认(见表2)。

备注:表内测定液为泰来化工选型。

五金件进料检验规程

6.1标准样办、允收限度办、《BOM》、《订购单》、《五金件进料检验规范》

6.2检验标准与判定依据见如下.

物料名称

检验工具

检验项目

Hale Waihona Puke 缺陷判定备注CRMAJ

MIN

盐水测试及电镀件界油测试和弯曲测试每批来料各抽取5pcs做测试

一.五金类

卡尺.

目视

1.材质用错

√

2.形状/结构/尺寸不对,影响装配

√

3. 弯曲变形/断裂/裂纹

√

4.水口不平/披锋/合模线错位

√

5. 生锈,盐水测试不合格(参照盐水测试指导书)

√

6.电镀件界油测试不合格(参照界油测试指导书)

√

7.电镀件脱镀,用钳子弯曲线材类五金件360度,最少弯曲2个循环以上,有脱镀现象

√

一.目的

确保进入之五金件能正确检验,以确保其质量符合规定要求。

二.范围:

凡本厂购入五金件均能适用。

三.抽样水准

MIL-STD-105E II级 CR=0 MAJ=1.0 MIN=2.5

四.检验程序

依照《进料检验作业规程》要求进行。

五.外观检查条件

40W日光灯,距灯管1.5M±0.5距;眼与被测面距30±5CM

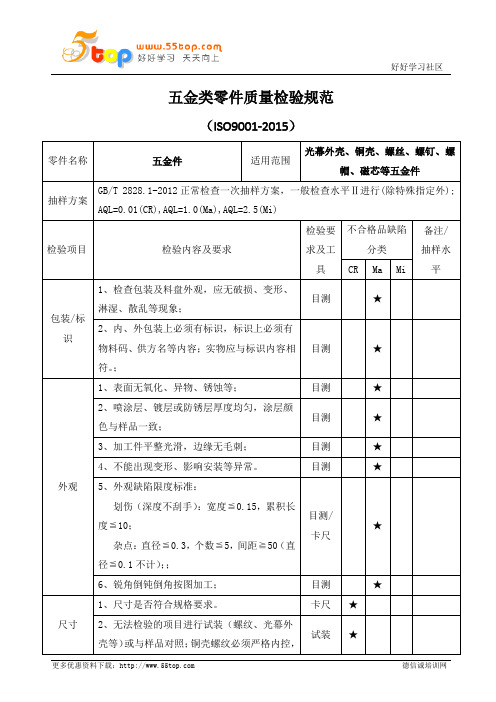

五金类零件质量检验规范

五金类零件质量检验规范(ISO9001-2015)零件名称五金件适用范围光幕外壳、铜壳、螺丝、螺钉、螺帽、磁芯等五金件抽样方案GB/T 2828.1-2012正常检查一次抽样方案,一般检查水平Ⅱ进行(除特殊指定外); AQL=0.01(CR),AQL=1.0(Ma),AQL=2.5(Mi)检验项目检验内容及要求检验要求及工具不合格品缺陷分类备注/抽样水平CR Ma Mi包装/标识1、检查包装及料盘外观,应无破损、变形、淋湿、散乱等现象;目测★2、内、外包装上必须有标识,标识上必须有物料码、供方名等内容;实物应与标识内容相符。

;目测★外观1、表面无氧化、异物、锈蚀等;目测★2、喷涂层、镀层或防锈层厚度均匀,涂层颜色与样品一致;目测★3、加工件平整光滑,边缘无毛刺;目测★4、不能出现变形、影响安装等异常。

目测★5、外观缺陷限度标准:划伤(深度不刮手):宽度≦0.15,累积长度≦10;杂点:直径≦0.3,个数≦5,间距≧50(直径≦0.1不计);;目测/卡尺★6、锐角倒钝倒角按图加工;目测★尺寸1、尺寸是否符合规格要求。

卡尺★2、无法检验的项目进行试装(螺纹、光幕外壳等)或与样品对照;铜壳螺纹必须严格内控,试装★进行全检,不良品进行隔离退货处理。

检验步骤及内容1、对单:根据货仓开出的I QC 进料检验单,核实相应型号和数量,再查找相应产品规格标准书。

2、抽样:根据检验项目,取待检物料,准备检验工具/仪器,参照规格书进行随机抽样检验。

3、判定/标识:将不良品标识清楚并及时隔离,以物料检验报告单的形式交由上级处理。

将 PASS 好的物料做好标识放入指定区域,并做好相关记录。

注意事项1、严格按规格进行检测。

2、检测时,测量数据必须在规格标准的误差范围内。

图示。

五金进料检验规范

10.重量

10.1取样10-30pcs取平均重量

10.2产品平均重量不可超出标准重量2%(参照半成品重量限制表),超出视为不合格

11.判定标准

序号

检验项目

不合格内容

缺陷分类

严重

主要

次要

1

外观

1)表层有明显污渍(不可擦)、毛刺、划痕、麻点,轻微镀层浮起,氧化,饰层与工艺文件要求不符

a)在检验时,如发现不良品其数量在允收范围内,应将不良品隔离贴上黄色不合格标示,注明料号不良原因,置于不合格区并在验收单上扣除不良数量。

b).在检验时,如发现不良品其数量超过允收范围内时,应整批批退并贴上黄色不合格标示,并将不良品集中,并在外箱上注明不良品并送至不合格区(依据不合格品管理程序执行)。

编制:

审批:

批准:

版本

制/修订内容

日期

备注

A

新制定

2016.01.08

五金进料作业指导

1.目的:

为确保供货商交货之品质,合乎本公司之规格需求,降低制程品质之不良率,特拟定本检验规范作为检验之标准依据对零件、半制程品之进料品质,予以稽核检查,以确保品质要求

2.范围:

本规范规定了本公司产品用五金加工件、冲压件(以下简称五金件)进货验收的要求、试验方法和验收规则

a)包括工程图纸/文件中有平面度要求的平面。有平面度要求的平面应符合工程图纸/文件要求。

b)检查方法:用百分表或千分表进行检查。

8.2粗糙度(粗糙度要求检验时)

a)包括工艺图纸/文件中有粗糙度要求的平面。有粗糙度要求的平面应符合工艺图纸/文件要求。

备注:外观检查如有争议时,以客户协商同意之限度样品为基准,尺寸如有争议时,以实际组装为准。加工尺寸应保留电镀余量