工程图学零件图上的技术要求PPT课件

《工程图学》PPT课件

工程图样

系统的理论性

较强的实践性

投影理论 画法几何

人脑 电脑

总目录

本课程的 主要内容

投影法及投影原理——工程图学的理论基础 国家标准的基本规定——工程技术语言的“语法规则” 画法几何基础——形象与逻辑综合思维训练 投影制图基础——图形思维与表达训练 工程图样的绘制与阅读——工程设计与表达能力培养 计算机绘图与表达及三维建模——计算机应用能力培养

总目录

机件的常用 表达方法

1 视图 2 剖视图 3 断面图 4 规定画法和简化画法 5 综合应用举例 6 小结

总目录

标准件与常用

件

1

螺纹

2

螺纹紧固件

3

键连接

4

销连接

5

滚动轴承

6

齿轮

7

弹簧

总目录

零件图

1 零件图的内容和要求 2 零件图的视图选择 3 零件图上常见的工艺结构 4 零件图的尺寸标注 5 零件图的技术要求简介

总目录

信息

有声语言、图形和文字这三种信息表达和交流工具在表达、记录信 息中有着各自的作用和特点,相互补充,相互促进。

文字以其丰富的词汇准确、多样化地记录与表达各种信息,特别 适合与记录当前和过去信息,成为文化传播、继承最主要的载体。

语言及有效声音可以表达当前信息,通过录音又可以记录信息, 是信息交流的主要工具;

总目录

学习本课 程的意义

和目的

基于工程信息的图形学——工程图学

工程图学是工程界一门共同的技术语言;是研究应用投 影法在平面上图示空间形体、图解空间几何问题以及研究工程图 样的绘制和阅读的一门科学,其支撑学科为工程图学理论。

本课程的 研究对象

本课程的 特点

工程制图第7章 零件图

一组视图 完整尺寸

技术要求 标题栏

二、零件图的内容

1.视图 根据有关标准和规定,用正投影法表达零件内、外结 构的一组图形。

2.尺寸 零件图应正确、完整、清晰、合理地标注零件制造、 检验时所需的全部尺寸。

3.技术要求 标注或说明零件制造、检验或装配过程中应达到 的各项要求,如表面粗糙度、极限与配合、形状和位置公差、 热处理、表面处理等要求。

1.主视图的表达

1)形状特征的表达

能够清楚地表达主要形体的形状特征

2)加工位置的表达

反应了零件的加工位置

例如:(轴、盘类)

3)工作位置原则

反应了零件的工作位置

例如: (支架、壳体类)

2.其他视图的表达

首先读表达主要形体的其它视图,再读次要形体的视图。

二、典型零件图的视图的表达方法 1.轴、套类零件表达 ⑴ 分析形体、结构

4.标题栏 标题栏画在图框的右下角,需填写零件的名称、材 料、数量、比例,制图、审核人员的姓名、日期等内容。

§7-2 零件图的视图

一、视图表达的一般原则 1.主视图表达 2.其他视图的表达

二、典型零件图的视图的表达方法

轮盘类

支架

轴

传动装置

一、视图表达的一般原则

能正确、完整、清晰、合理地表达出零件的全部结构形状、读图 方便、画图简单。在画图前从零件的结构特点、使用功能和加工 方法等进行分析,选用了适当的视图和各种方法进行表达

基本符号上加一小圆,表示表面粗糙度是用不去除材料的 方法获得,如:铸,锻,冲压、热轧、冷轧、粉末冶金等; 或是用保持原供应状况的表面。

用任何方法获得的表面粗糙度,Ra 的上限值 3.2μ m。

用去除材料方法获得的表面粗糙度,Ra 的上 限值3.2μ m。

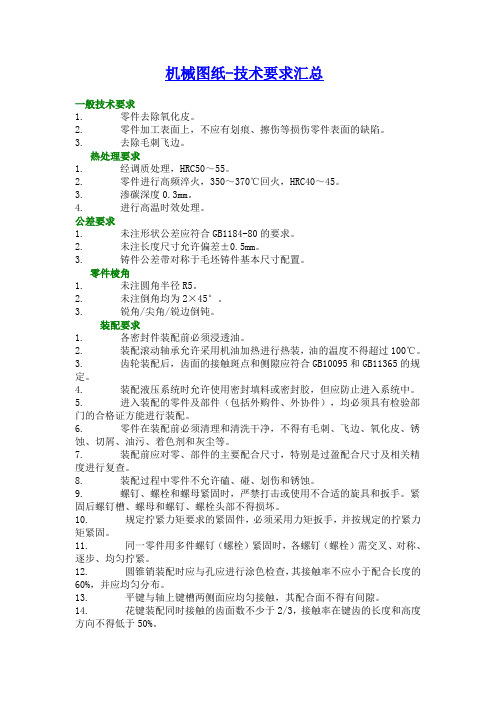

机械制图工程图技术要求全

机械图纸-技术要求汇总一般技术要求1. 零件去除氧化皮。

2. 零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。

3. 去除毛刺飞边。

热处理要求1. 经调质处理,HRC50~55。

2. 零件进行高频淬火,350~370℃回火,HRC40~45。

3. 渗碳深度0.3mm。

4. 进行高温时效处理。

公差要求1. 未注形状公差应符合GB1184-80的要求。

2. 未注长度尺寸允许偏差±0.5mm。

3. 铸件公差带对称于毛坯铸件基本尺寸配置。

零件棱角1. 未注圆角半径R5。

2. 未注倒角均为2×45°。

3. 锐角/尖角/锐边倒钝。

装配要求1. 各密封件装配前必须浸透油。

2. 装配滚动轴承允许采用机油加热进行热装,油的温度不得超过100℃。

3. 齿轮装配后,齿面的接触斑点和侧隙应符合GB10095和GB11365的规定。

4. 装配液压系统时允许使用密封填料或密封胶,但应防止进入系统中。

5. 进入装配的零件及部件(包括外购件、外协件),均必须具有检验部门的合格证方能进行装配。

6. 零件在装配前必须清理和清洗干净,不得有毛刺、飞边、氧化皮、锈蚀、切屑、油污、着色剂和灰尘等。

7. 装配前应对零、部件的主要配合尺寸,特别是过盈配合尺寸及相关精度进行复查。

8. 装配过程中零件不允许磕、碰、划伤和锈蚀。

9. 螺钉、螺栓和螺母紧固时,严禁打击或使用不合适的旋具和扳手。

紧固后螺钉槽、螺母和螺钉、螺栓头部不得损坏。

10. 规定拧紧力矩要求的紧固件,必须采用力矩扳手,并按规定的拧紧力矩紧固。

11. 同一零件用多件螺钉(螺栓)紧固时,各螺钉(螺栓)需交叉、对称、逐步、均匀拧紧。

12. 圆锥销装配时应与孔应进行涂色检查,其接触率不应小于配合长度的60%,并应均匀分布。

13. 平键与轴上键槽两侧面应均匀接触,其配合面不得有间隙。

14. 花键装配同时接触的齿面数不少于2/3,接触率在键齿的长度和高度方向不得低于50%。

2024全新《工程制图完整》ppt课件

零件图作用

制造、检验零件的依据;进行技术交流的重要工 具。

零件图内容

一组视图、完整尺寸、技术要求、标题栏。

2024/1/26

19

零件结构类型及表达方法选择

轴套类零件

主要结构为回转体,常 采用主视图加断面图表

达。

2024/1/26

轮盘类零件

主要结构为扁平的盘形 或环形,常采用全剖视

图表达内部结构。

叉架类零件

典型电子设备工程制图案例

通过具体案例,如手机、电脑等电子设备的制图过程,拓展视野。

31

讨论:如何提高工程制图能力

掌握基本制图技能

熟练掌握视图表达、尺寸标注 、技术要求等基本制图技能。

2024/1/26

学习专业制图软件

学习使用AutoCAD、 SolidWorks等专业制图软件, 提高制图效率和质量。

2024/1/26

7

02

基本几何元素绘制方 法

2024/1/26

8

点、直线段和射线绘制

点的绘制

在绘图区域确定点的位置,使用 绘图工具中的“点”命令进行绘

制。

2024/1/26

直线段的绘制

确定直线段的起点和终点,使用“ 直线”命令进行绘制。可以通过输 入坐标值或捕捉屏幕上的点来确定 起点和终点。

射线的绘制

箱体类零件

结构复杂且不规则,需 采用多个基本视图和辅

助视图表达。

20

结构复杂,有空腔和壁 板,常采用全剖、半剖

或局部剖视图表达。

零件尺寸标注原则和方法

01

02

03

04

正确

符合国家标准规定,保证设计 要求。

完整

标注出制造和检验零件所需的 全部尺寸,不遗漏、不重复。

工程制图完整版ppt课件

(2).将物体正放在三投影面体系中,用正投影法向三个 投影面投影,就得到了物体的三面投影。

(3).为了画图和看图的方便,假想地将三个投影面展开、摊

平在同一平面上,并且规定:正平面V不动;水平面H绕OX轴向下 旋转90°;侧平面W绕OZ轴向右旋转90°如图所示。

(4).按上述方法展开后如图所示

(5).投影面的边框线和投影轴均不必画出,同时,也 不需要标明视图名称,最后得到的三视图如图所示。

1.绪论

0.5

2.制图的基本知识与技能

1.5

3.正投影基础的基础知识

10

4.立体的投影

10

5.轴测投影图

1

6.组合体视图

10

7.机件常用的表达方法

10

8.标准件、齿轮和弹簧

2

9.零件图

2

10.装配图

1

四、学习方法

1、培养空间想象能力和空间分析能力。 2、养成认真、耐心、细致的作风。 3、严守制图国家标准。 4、多练习。

画法

2).锥度

正圆锥底圆直径与其高度之比称为锥度。对于圆锥台,则为

底圆直径与顶圆直径的差与圆锥台的高度之比,其值最终化为

1﹕n的形式。符号、标注、作法见图。

标

注

符号

作 法

4.圆弧连接

1).含义

用已知半径的圆弧光滑连接(即相切)两已知线段(直线或圆弧), 称为圆弧连接。

2).连接圆弧的几何要素

半径—已知、圆心 —待求、连接点的位置—待求

例:

例:

例:

例:

小结

1.掌握国家标准的基本内容:图幅、图 框 格式、常用比例、写字要求及字形、图 线宽度等;

2.正确使用绘图工具:画正六边形、椭 圆 等基本图形;

机械制图(工程图学)第十一章 零件图

南京师范大学xws

17

D

C-C

F

G

F

E

E

F

F

G

D C D-D

C

C

C E-E F-F

图11-11 底座的表达方案

南京师范大学xws

18

4)叉架类零件的表达分析

图11-12 托架的结构图

南京师范大学xws

19

A

6.3 3.2 3 3.2

6

18 9 3

16 +0.027 0

26

3.2

0.8

M10-6H

图11-9 箱盖的表达方案

A-A A

A

南京师范大学xws

13

3)箱体类零件的表达分析 箱体类零件一般都是部件的主体零件,用来支承和 包容其他零件,因此结构比较复杂,一般是铸件。这类 零件的特点是: (1)根据其支承和包容其他零件的作用,主体结构大多 是中空的壳体,箱壁上一般有轴承孔、凸台和肋等结构。 (2)为了安装其他零件,常有螺孔、销孔等结构。为将 箱体再安装在机座上,常有安装底板、安装孔等结构。 (3)为了防尘,通常要使箱体密封,因此要加箱盖和轴 承盖。在与箱盖接触的部分常有均布的螺孔,为不增加 壁厚,常在螺孔处向内设计成凸缘。轴承孔靠箱壁外侧 常设计有安装轴承盖的法兰凸台。此外为了使箱体内的 运动零件得到润滑,箱体内应存有一定量的润滑油,为 显示油面的高低,箱壁上还有放置油标、油塞等零件的 孔、螺孔、凸台、凹坑等结构。

南京师范大学xws 22

设计基准:根据设计要求直接标注出的尺寸称为设 计尺寸,标注设计尺寸的起点称为设计基准。设计 基准一般选择底板的安装面、重要的支承面、端面、 装配结合面、零件的对称面、回转面的轴线等。 工艺基准:零件在加工、测量时使用的基准称为工 艺基准。工艺基准往往是一些端面,轴线等。 一般应使工艺基准和设计基准重合,否则应在 保证设计要求前提下尽量满足工艺要求。 零件在长、宽、高三个方向上至少各有一个主要 尺寸基准。但根据设计、加工、测量的要求,一般 在同一方向还要附加一些辅助基准,主要基准与辅 助基准之间应有尺寸联系。

工程图学--装配图PPT演示课件

•13

① 装配关系

☆ 轴承座与轴承盖

轴承座上的凹 槽与轴承盖下的凸

销套5

螺母8 垫圈6 螺柱7

起配合定位。 ☆ 轴衬与轴承座孔 轴向:轴衬两端凸缘

轴承盖4 上轴衬3

定位。 径向:轴衬外表面配

合及销套定位。

② 联接固定关系

轴承座1 下轴衬2

轴承座与轴承盖用螺柱、螺母、垫圈联接固定。

各零件的相对位置关系如图所示。

装•配44 图

怎样把零件从装配图中 分离出来呢?

① 根据剖面线的方向和间隔的不同,及视图 间的投影关系等区分形体。

② 看零件编号,分离不剖零件。

③ 看尺寸,综合考虑零件的功用、加工、装 配等情况,然后确定零件的形状。

④ 形状不能确定的部分,要根据零件的功用 及结构常识确定。

•45

如: 泵体

根据剖面线 的方向及视图间 的投影关系,在 主、左视图中分 离出泵体的主要 轮廓如图所示。 主体部分:

装配•52图

右端盖的视图应按如下方案确定:

A-A

A

A

A-A

A

A

A

方案一

A

方案二

装配图 •53

(2) 在装配图中允许不画的零件的工艺结构, 如倒角、圆角、退刀槽等,在零件图中 应全部画出。

(3) 零件图的尺寸,除在装配图中注出者外, 其余尺寸都在图上按比例直接量取,并圆 整。 与标准件连接或配合的尺寸, 如螺纹、 倒角、退刀槽等要查标准注出。

3.安装尺寸

H11 h11

。

将部件安装到机座上所需要的尺寸。

例如:球阀两侧管接头尺寸M36×2。

4.外形尺寸

部件在长、宽、高三个方向上的最大尺寸。 装•1配8 图

零件图(轴的工程图)

A

B

C

D

Байду номын сангаас

工人技能培训

加强对工人的技能培训和质量意识教育, 提高工人的操作水平和质量意识。

设备维护保养

定期对加工设备进行维护保养,确保设备 处于良好状态,减少因设备故障导致的质 量问题。

实例分析:某型号轴的检验与质量控制实践

检验实践

01

对某型号轴进行外观检查、尺寸测量、硬度测试和无损检测等

全面的检验工作,确保产品质量符合要求。

技术要求

包括表面粗糙度、形位公差、热 处理等要求,应根据实际需要合 理制定。

曲轴类零件的工程图分析

视图选择

主视图通常采用全剖或半剖视图,表达曲轴的整体形状和内部结构; 其他视图可采用局部视图或斜视图,表达油孔、油槽等局部结构。

尺寸标注

应标注曲轴的总长、主轴颈直径和长度、连杆轴颈直径和长度、曲柄 半径、油孔和油槽尺寸等,注意尺寸标注的准确性和完整性。

06

轴类零件的检验与质量控制

BIG DATA EMPOWERS TO CREATE A NEW

ERA

检验方法介绍

外观检查 尺寸测量 硬度测试 无损检测

通过目视或使用放大镜等工具,检查轴类零件的表面质量、颜 色、光泽等是否符合要求。

使用卡尺、千分尺等测量工具,对轴类零件的长度、直径、圆 度、圆柱度等尺寸进行测量,确保尺寸精度满足设计要求。

采用硬度计对轴类零件的硬度进行测试,以判断其材料性能是 否符合要求。

利用X射线、超声波等无损检测技术,对轴类零件的内部缺陷进 行检测,确保产品质量。

质量控制策略探讨

加工工艺控制

优化轴类零件的加工工艺,提高加工精度 和效率,减少加工过程中的质量波动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上限值为3.2m,加工方法为铣制。

⒉ 表面粗糙度代(符)号在图样上的标注 方法

★ 在同一图样上每一表面只注一次粗糙度代 号,且应注在可见轮廓线、尺寸界线、引 出线或它们的延长线上,并尽可能靠近有 关尺寸线。

★ 当零件的大部分表面具有相同的粗糙度要 求时,对其中使用最多的一种,代(符) 号,可统一注在图纸的右上角。并加注 “其余”二字。 例如:其余12.5

注写Ra时,只写数值; 注写Rz、Ry时, 应同时注出Rz、Ry和数值。

只注一个值时,表示为上限值;注两个

值时,表示为上限值和下限值。

例如:

3.2

用任何方法获得的表面, Ra的上限值

为3.2m。

3.2 1.6

用去除材料的方法获得的表面, Ra的上限

值为3.2m,下限值为1.6m。

Ry3.2

用任何方法获得的表面, Ry的上限值

为3.2m。

说明:

① 当标注上限值或上限值与下限值时,允 许实测值中有16%的测值超差。

② 当不允许任何实测值超差时,应在参数 值的右侧加注max或同时标注max和min。

例如:

3.2max 1.6min

用去除材料的方法获得的表面, Ra的

最大值为3.2m,最小值为1.6m。

铣 3.2

用去除材料的方法获得的表面, Ra的

Y X

L

Ra=-L1 ∫

L

0y(x)

dx

近似为: Ra=-L1 ∑in=1 yi

⒉ 微观不平度十点高度——Rz

Y

X

yp1 yp2

yv1 yp3

yv2 yp4

yv3 yp5

yv4 yv5

Rz=

i=5∑1ypi+∑i=51yvi 5

L

Ypi——最大轮廓峰高 Yvi——最大轮廓谷深

⒊ 轮廓最大高度——Ry

第九章 零件图上的技术要求

9.5 表面粗糙度的概念及其注法

一、表面粗糙度的概念

表面粗糙度是指零件的加工 表面上具有的较小间距和峰谷所 形成的微观几何形状误差。

二、评定表面粗糙度的参数

★ 轮廓算术平均偏差——Ra ★ 微观不平度十点高度——Rz ★ 轮廓最大高度——Ry

优先选用轮廓算术平均偏差Ra

⒈ 轮廓算术平均偏差——Ra

★ 在不同方向的表面上标注时,代号中的数 字及符号的方向必须下图的规定标注。

★ 代号中的数 字方向应与 尺寸数字的 方向 一致。

3.2 3.2

3.2 30° 3.2

★ 符号的尖端 3.2

必须从材料

30°

外指向表面。

3.2

6.3 3.2

6.3 6.3

⒊ 标注示例

6.3 3.2

×

1.6

2×45°

3×.2

Y X

Rp Ry Rm

L

三、表面粗糙度代(符)号及其注法

⒈ 表面粗糙度代号

表面粗糙度符号 表面粗糙度代号 表面粗糙度参数

其它有关规定

⑴ 表面粗糙度符号

基本符号:

60° 60°

H2 H1

H1 ≈1.4h H2=2 H1 h —— 字高

数字与字母高度 2.5 3.5 5 7 10

符号的线宽

0.25 0.35 0.5 0.7 1

图例: 孔 轴

应用:两零件需相对运动,或要求拆卸方便时。

标准公差

基本偏差

0

+

—

0 基本偏差

标准公差

基本尺寸

⑵ 基本偏差 用以确定公差带相对于零线的位置。 一般为靠近零线的那个偏差。

基本偏差系列 基本偏差系列确定了孔和轴的公差带位置。

A

B

+

CCD D E EF F FG

孔

零线

0-

G

H

JS J

K

M

N

P

R

S

T

UV

X Y Z ZA ZB

0

ZC

基本尺寸

基本尺寸

zc

配合: 基本尺寸相同的相互结合的孔和

轴的公差带之间的关系。

间隙或过盈: δ=孔的实际尺寸-轴的实际尺寸

δ≥0 间隙 δ≤0 过盈

最大极限尺寸 最小极限尺寸

最大间隙 最小间隙 最小极限尺寸 最大极限尺寸 最大间隙 最小间隙

⑵ 配合的种类

① 间隙配合:具有间隙(包括最小间隙等于零)的配合。

孔的公差带在轴 的公差带之上

界限值。 最大极限尺寸: 允许实际尺寸的最大值。 最小极限尺寸: 允许实际尺寸的最小值。

零件合格的条件:

最大极限尺寸≥实际尺寸8

基本尺寸: 50

最大极限尺寸: 50.008

思考并回答

最小极限尺寸: 49.992

零件合格的条件:

50.008≥实际尺寸≥ 49.992。

0-

公差带 +0.008 -0.008

下偏差

+0.024

+0.008 -0.006

0

-0.022

50 基本尺寸

例: 50±0.008

50

+0.024 +0.008

50

-0.006 -0.022

公差带图可以直观地表示出公差的大 小及公差带相对于零线的位置。

⒊ 标准公差和基本偏差

⑴ 标准公差

用以确定公差带的大小,国家标准共规定了20 个等级。 即:IT01、IT0、 IT1~IT18 标准公差的数值由基本尺寸和公差等级确定。

高度H1 高度H2

3.5 5 7 10 14 8 11 15 21 30

表面

符号

粗糙度符号

意 义及说明

用任何方法获得的表面 (单独使用无意义)

用去除材料的方法获得的表面

用不去除材料的方法获得的表面

横线上用于标注有关参数和说明

表示所有表面具有相同的表面粗 糙度要求

⑵ 表面粗糙度参数:

表面粗糙度参数的单位是m。

0

+

-

m n p r s t u v x y z zazb 零线

c cd d

e

ef

f

fg

g

h

js j

k

轴

0

b

a

查表比较 30e7 30f8 30f7 30G7

30

-0.040 -0.061

30

-0.020 -0.053

30

-0.020 -0.041

30

+0.028 +0.007

⒋ 配合

⑴ 配合的概念

3.2

9.6 尺寸公差与配合的概念及其注法

一、互换性与公差配合 ● 互换性: 同一批零件,不经挑选和辅助加工, 任取一个就可顺利地装到机器上去,并满 足机器的性能要求。

● 保证零件具有互换性的措施: 由设计者确定合理的配合要求和尺寸

公差大小。

二、公差与配合的概念

⒈ 基本尺寸、实际尺寸、极限尺寸

基本尺寸: 设计时确定的尺寸。 实际尺寸: 零件制成后实际测得的尺寸。 极限尺寸: 允许零件实际尺寸变化的两个

⒉ 尺寸偏差和尺寸公差

上偏差 = 最大极限尺寸-基本尺寸 代号:ES、es

下偏差 = 最小极限尺寸-基本尺寸 代号:EI ei 尺寸公差(简称公差): 允许实际尺寸的变动量。 公差 = 最大极限尺寸-最小极限尺寸 = 上偏差-下偏差 例: 500.008 上偏差、下偏差、公差?

公差带图:

上偏差 +