毫米级微管径热管的试验与模拟研究

热管导热板当量导热系数研究

( af gR s r si t o l t nc Tcnl y N n 10 9 C ia N n n ee c I tue fEe r i eh o g , a g2 0 3 , hn ) i a hn t co s o

Ab t a t n t s p pe ,t r lb ha iro a i e e s r c :I hi a r hema e v o fhe tp p mbe d d A1p ae e o o ln fh g a u d e lt sus d frc oi g o i h he tf x l

h a la cess i nei 110~ 0 ( K) etodi rae , t r g 0 76 0 W/ m・ . n sa s

Ke r s e t i e e e d d A1 l ts f cie c n u t i y wo d :h a p mb d e ae ;ef t o d c i t p p e v v y;i v re p o lm fc n u t i n e s r be o o d ci t vy

he tfu n t iv re me ic s t p e a o ao f a fa a x i he n e td l n s u y e v p rt r o t l

\ \

、 、

竖

\

mna r ha pp [ ] It nt nlJunlo eta d iiue et ie J . n raoa ora fH a n t e i

导热 板传 热性 能 的影 响 。

收稿 日期 :02 0 — 2 2 1— 6 0

・

1 ・ 2

第2 8卷第 4期

战栋栋 , : 等 热管导热板 当量导热系数研究

热管的特性,结构与工作原理

热管的特性,结构与工作原理/heatpipe04/02/2007-2-27/72277735314.htm晨怡热管从热力学的角度来看,物体的吸热、放热是相对的,凡是有温差存在时,就必然发生热从高温处传递到低温处,这是自然界和工程技术领域中极普遍的一种现象,而热传递的方式有三种:辐射、对流、传导,其中以热传导为最快。

1963年美国Los Alamos 国家实验室的G.M.Grover 发明了一种称作为『热管』的传热组件,它充分利用热传导原理与致冷介质快速热传递性质,透过热管将发热物体的热量迅速传递到体外,导热能力超过了任何已知金属的导热能力。

热管的特性:1.热管传热能力高因为热管的传热主要靠工质相变过程中吸收.释放气化潜热和蒸汽流的传热,所以它的传热能力较其他导热材料高几十倍。

2.热管的均温特性好热管工作时,管内蒸汽处于饱和状态,蒸汽流动和相变时的温差小,所以沿热管蒸发端表面的温度梯度很小,可自动地形成均匀的热流温度。

3.具有可变热流密度的能力由于热管中的蒸发和冷凝空间是分开的,若在蒸发端输入高热流密度,则在冷凝端可得到低的输出热流密度,实现“热变压器”的作用。

4.具有良好的恒温特性采用一种充有惰性气体的可控热管,当输入端的热量变化时,因蒸汽压力的变化使冷凝端的冷凝面积改变,以维持热源温度的恒定。

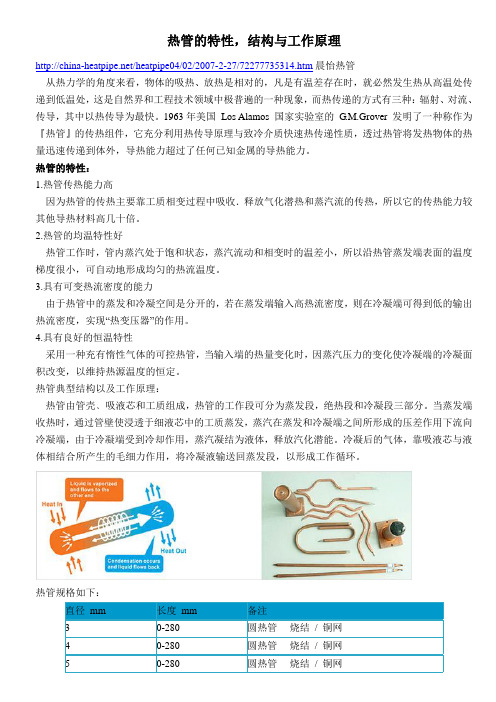

热管典型结构以及工作原理:热管由管壳﹑吸液芯和工质组成,热管的工作段可分为蒸发段,绝热段和冷凝段三部分。

当蒸发端收热时,通过管壁使浸透于细液芯中的工质蒸发,蒸汽在蒸发和冷凝端之间所形成的压差作用下流向冷凝端,由于冷凝端受到冷却作用,蒸汽凝结为液体,释放汽化潜能。

冷凝后的气体,靠吸液芯与液体相结合所产生的毛细力作用,将冷凝液输送回蒸发段,以形成工作循环。

热管规格如下:直径mm 长度mm 备注3 0-280 圆热管烧结/ 铜网4 0-280 圆热管烧结/ 铜网5 0-280 圆热管烧结/ 铜网热管工质特性如下表:液芯类型:单层.多层丝网格吸液芯,烧结粉末吸液芯,轴向槽道吸液芯,组合型吸液芯。

热管仿真建模

热管仿真建模摘要:一、热管简介1.热管的定义与作用2.热管的分类及应用领域二、热管仿真建模的目的与方法1.目的2.方法三、热管仿真建模的流程1.建立热管几何模型2.设定边界条件3.选择合适的数值方法4.进行仿真计算5.分析结果四、热管仿真建模的应用实例1.案例一2.案例二3.案例三五、热管仿真建模的发展趋势与挑战1.发展趋势2.挑战正文:热管是一种具有优良热传导性能的元件,它可以在较小的温差下传递大量热量。

热管广泛应用于航空航天、电子设备、汽车等领域,以提高系统的热性能和效率。

随着科技的发展,热管仿真建模在工程设计和优化中发挥着越来越重要的作用。

热管仿真建模的目的在于通过计算机模拟来预测和分析热管的热性能,以指导实际设计和优化工作。

建模方法主要包括物理建模、数值建模和统计建模等。

其中,物理建模主要基于热管的物理特性,如热传导、对流和辐射等;数值建模则是通过数值方法求解热管内的热传导方程;统计建模则是通过实验数据建立热管性能与几何参数之间的关系。

热管仿真建模的流程包括以下几个步骤:首先,根据实际需求和设计要求,建立热管的几何模型;其次,设定热管的边界条件,包括温度、热流密度等;然后,选择合适的数值方法,如有限差分法、有限元法等,进行仿真计算;接着,对仿真结果进行分析,如热分布、热阻等;最后,根据分析结果对热管的设计进行优化。

热管仿真建模在实际应用中取得了显著成果。

例如,在电子设备散热设计中,通过仿真建模可以有效地预测和优化热管的热性能,提高设备的可靠性和稳定性;在汽车冷却系统设计中,仿真建模可以帮助工程师快速评估不同热管设计的性能,为实际工程应用提供有力支持。

尽管热管仿真建模已经取得了显著进展,但仍然面临一些挑战和发展趋势。

一种新型结构的脉动热管启动特性实验研究

2021年13期创新前沿科技创新与应用Technology Innovation and Application一种新型结构的脉动热管启动特性实验研究*李德辉,鲁祥友*,景艳阳,张虎,刘晨晨(安徽建筑大学环境与能源工程学院,安徽合肥230601)脉动热管是由日本学者Akachi [1]提出的一种高效传热设备,具有结构简单、体积小、成本低、传热能力高等特点,近年来得到了众多国内外科研工作者和机构的广泛关注和研究。

通过实验研究对脉动热管特性主要包括启动性能、传热性能、传热极限等。

结构几何参数、填充工质的特性和工况、运行工况[2]等参数会影响以上性能。

随着新能源电动汽车的崛起,各类型新型电池作为其动力的主要来源直接影响行驶里程,对电动汽车电池热管理提出了更严苛的要求[3]。

电池在工作时内部存在多种反应热及外界环境温度变化,会造成电池在非正常温度环境下工作。

往往导致电池组性能下降,寿命缩短,温度变化较大甚至会引发可燃性危险。

随着微电子封装技术和集成技术的发展,电子元器件和电子设备的尺寸逐渐趋于小微型化,所产生的热量会迅速累积,导致集成电子与元器件周围的热流密度增加,该温度将会影响到电子元器件和设备的性能,其对散热的需求更加提高[4]。

脉动热管这种新型高效的传热元件就成为解决这一问题的高效方案之一。

工质的特性直接影响着脉动热管的启动性能,启动所需时间的长短、启动所需的输入功率和达到准稳态振荡的温度为基本指标[5]。

启动所需时间越短、启动所需的最低热流量越少、启动完成时的温度越低,启动性能越好。

当脉动热管的温度曲线由不断上升转变为持续振荡状态时,标志着启动完成[6]。

史维秀等[7]研究了以体积分数50%的无水乙醇水溶液在不同加热功率及热管倾角下最低加热段启动温度趋于60℃以上。

王迅等[8]以甲醇、丙酮,以及二者体积比1∶1混合组成的甲醇/丙酮混合液为工质,对脉动热管在不同加热功率和充液率下的启动特性进行了实验研究,各工况下的启动温度均在30℃以上。

浮力热毛细对流进行了实验研究发现...

Heat and Mass Transfer Characteristics of the Evaporating Meniscus in Capillary TubesA Thesis Submitted to Chongqing Universityin Partial Fulfillment of the Requirement for theDegree of Master of EngineeringByLan BoSupervised by Prof. Li You-RongMajor: Thermal EngineeringCollege of Power Engineering ofChongqing University, Chongqing, ChinaOctober, 2008摘 要为了研究毛细管内蒸发界面的传热传质特性,建立了毛细管内热毛细对流的物理模型和数学模型,使用FLUENT 软件对多种工况下的热毛细对流进行了数值模拟,得到了毛细管内的温度场和速度场,分析了毛细管管径、弯月面上热流密度大小及其分布、浮力等对热毛细对流的影响,并弄清了三维稳态和振荡热毛细对流的基本特性以及流动振荡的机理。

研究表明,毛细管弯月面上的蒸发是非均匀的,蒸发热流密度沿径向递增,使得毛细管弯月面上产生温度梯度,从而诱导出热毛细对流。

在给定弯月面上热流密度大小及分布时,毛细管内流动强度随管径的增大而加强。

在给定毛细管半径和弯月面平均蒸发热流密度时,弯月面上热流密度沿径向增大越快,得到的弯月面上最低温度越低,且最低温度点向壁面移动。

当毛细管竖直放置时,在半径()00.11r =mm 范围内,浮力对毛细管内流型影响较小,热毛细对流占主导地位;当毛细管水平放置时,如果00.5r ≤mm ,则浮力对毛细管内流型影响较小,如果00.5r >mm ,则毛细管内温度场及流场出现不对称性,且不对称性随半径的增大而加强。

微型热管的研究状况

微型热管的研究状况摘要:微型热管被广泛用于冷却航天、航空、军用武器、车辆、计算机等众多领域的电子设备,是有效冷却高热流密度电子器件的主要途径之一,已成为现代热管技术重要的发展方向和研究热点。

本文综述了近年来脉动热管、微型槽道热管、环路热管和微型振荡热管等不同类型微型热管的研究进展。

最后,总结了微型热管的发展趋势和实际应用所面临的挑战。

关键词:微型热管、脉动热管、微型槽道热管、环路热管、微型振荡热管引言微型热管是伴随着微电子技术的发展而发展起来的一门新兴技术。

随着计算机芯片中电路数目的增加,其产生热量的散逸变得越来越困难。

芯片上除最高温度的要求外,对温度的均匀性也有更高的要求,因而电子器件散热越来越成为电子产品开发、研制中非常重要的技术,其散热性能的好坏直接影响到最终电子产品的成本、可靠性以及工作性能。

微型热管作为一项很有前途的技术,正可用于电子器件以获得高的热量导出率以及温度的均匀化。

1、微型热管简介Cotter于1984年在日本举行的第五届国际热管会议上提出微型热管的概念,其工作原理与普通热管相似,但是内部无吸液芯,通道截面非圆形并带有尖角,冷凝液主要依靠尖角处毛细作用的驱动回流到蒸发段。

微型热管的通道截面水力半径明显小于普通热管,可与热管内工质的气液弯月面(界面)的曲率半径相当,一般为10~500μm,而热管长度则通常为几厘米。

微型热管的结构,就经历了从重力型、具有毛细芯的单根热管型到具有一束平行独立微槽道的平板热管型,再到内部槽道束通过蒸汽空间相互连通型等一系列变化,其目的就是要更好地为各种小面积、高热流密度元器件的散热提供更有效的手段。

但是随着热管结构尺寸的减小,除毛细极限、沸腾极限等常规热管均具有的传热极限限制了微型热管的传热能力之外,微型热管还遇到了常规热管所没有的传热极限,比如蒸汽连续流动极限就限制了微型热管在低温状态下的工作等。

图1 微型热管2、脉动热管脉动热管是日本的Akachi于20世纪90年代初提出的一种新型热管,由没有毛细吸液芯的金属毛细管弯曲成蛇形结构组成,可分为回路型和开路型两种,结构如图2所示。

几种液冷技术概述

几种液冷技术综述1 微通道液冷微通道一般是指水力直径位于10μm到1mm之间的通道。

可以采用光刻、化学刻蚀、电火花加工、离子束加工、精细线切割以及钻石切削等技术,在硅片、金属薄片以及其他材料基板上制造出流动微槽,再经键合封装形成封闭的冷却通道,液体工质在通道内直接或发生相变将热量带走,利用通道的微尺度换热特性来达到高效冷却的目的。

研究表明,流量一定时,矩形通道中单相液冷的层流对流换热系数与通道水力直径成反比,见图1。

图1 微通道液冷的尺度效应图1981年,Tuckerman 和Pease 加工出槽宽和槽厚均为50μm左右、槽深300μm左右的平行多路硅微通道结构,利用水为冷却剂,在温升71℃时获得了790W/cm2的散热能力。

Swift 等在1995年申请了一项叉流式微通道换热器的专利,图2为其结构示意图。

微通道液冷的冷却能力明显强于常规液冷甚至沸腾冷却,如果在微通道内发生相变还可以进一步提高其冷却能力,此外,微通道液冷系统的重量和体积大大降低,随着硅工艺和微加工技术的成熟,微通道液冷系统可以批量低成本生产,适用于小型集成电子器件的冷却。

值得注意的是,微通道液冷的压力损失较大,对泵的要求很高,也会增大系统功耗,此外,微通道单相液冷还存在芯片冷却不均匀的现象,容易导致芯片热应力过高,相变冷却技术虽然可以解决这一问题,但压力损失更大,流动不稳定性明显,可靠性大大降低。

普渡大学CTRC 利用微通道内单相液冷技术,在1平方英寸上实现了300W/cm2以上散热密度。

美国劳伦斯利弗莫尔国家实验室所设计的微通道散热器的局部承载热流接近1000W/cm2,发热面与冷却液间温差不到20℃。

近五年来,美国Cooligy公司和MC2公司等均实现了微通道散热技术的产品化,成功推出通道宽度位于100到300μm的商用微通道热沉和换热器。

国内的一些大学和科研院所也开展了微通道液冷的机理和实验研究,通过仿真和试验证明了某屋脊式微通道散热器能实现热流密度位于500W/cm2的二极管激光器列阵的散热,并取得了50W/cm2以上热流密度的芯片级和组件级的散热应用成果。

热管测试

热管测试日期:2005-12-7 17:56:42 来源:来自网络查看:[大中小] 作者:椴木杉热度:10531 热管测试安装如上图所示。

2.加热块长度:DA=40mm,散热块长度:DB=35mm,室温:Te:25±3℃。

3.在HEATPIPE的一端加热並将温度保持在TH=70±5℃,另一端利用水套(或风扇)强制冷卻(冷卻端永远保持最大冷凝功效)- -此?的功率??管的最大??功率。

4.HEATPIPE加热端利用电源供应器提供加热端所需之加热功率。

A-尺寸区分:直径:Φ4 Φ5 Φ6 Φ8B-型状区分:直管型U型U型压扁型压扁折弯型圆管型S型C-长度区分:80∽500危害物质管理六大项:铅及其化合物(Lead and its Compounds)汞及其化合物(Mercury and its Compounds)六价铬化合物(Hexavalent-Chromium VI)镉及其化合物(Cadmium ang its Compounds)多溴联苯(PBB)多溴二苯醚(PBDE)热管通过完美的性能测试Complete heat pipe R&D and testing capability。

弯度和横面计算准确Precision bending and flatttening100%的抗老化和性能测试 100%aging and testing产品效率高 Hight production efficiency散热能力强 Hight heat transfer capability低热阻系数 Low thermal resistance热管的直径及大小和下图一致The dimensional attributes of this heat pipe shall conform to the following drawing.表一热管的尺寸Fig. 1 Heat Pipe Dimensions热管的表面应避免任何损坏,比如人为错误使用等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毫米级微管径热管的试验与模拟研究曹甜甜,张志刚(天津城建大学能源与安全工程学院,天津300384)摘要:热管置入式墙体技术是一种新型被动式太阳能利用技术,该技术利用重力热管的传热特性,实现了室内外热量的传输.此技术中内置于墙体的微管径热管的传热能力起着至关重要的作用.为了使微管径热管能最大化利用太阳能,本文采用可视化实验与数值模拟相结合的方法,对其进行了研究.结果表明:蒸发段和冷凝段均相通的毫米级微管径并联集束热管具有良好的均温性;热管充液高度在100~250mm 之间时传热性能最优;在WIHP 所涉及的几何尺寸范围内,8mm 管径热管的综合传热性能比较理想.关键词:毫米级微管径热管;充液高度;数值模拟;气液分布中图分类号:TK172.4文献标志码:A文章编号:2095-719X (2019)01-0015-05Experimental and Simulation Study of Millimeter Micro Diameter Heat PipeCAO Tiantian ,ZHANG Zhigang(School of Energy and Safety Engineering ,TCU ,Tianjin 300384,China )Abstract :The technology of the wall implanted with heat pipes is a new passive solar energy utilization technology ,whichrealizes the transmission of indoor and outdoor heat by using the heat transfer characteristics of gravity heat pipe.In this technology ,the heat transfer capability of the micro diameter heat pipe plays a crucial role.In order to maximize the use of solar energy for micro diameter heat pipes ,the combination of visual experiment and numerical simulation is applied to study it in the paper.The results show that the evaporation section and the condensation section that are communicated to the millimeter size parallel micro diameter heat pipe have good temperature uniformity.Heat transfer performance of heat pipe is best between 100~250mm.The comprehensive heat transfer performance of 8mm diameter heat pipe is ideal in the range ofgeometric size involved in WIHP.Key words :millimeter micro diameter heat pipe ;liquid filling height ;numerical simulation ;gas-liquid distribution 收稿日期:2018-03-12;修订日期:2018-03-27基金项目:天津市自然科学基金(17JCYBJC21400)作者简介:曹甜甜(1992—),女,山西吕梁人,天津城建大学硕士生.通讯作者:张志刚(1961—),男,教授,从事建筑节能与新技术研究.E-mail :zhangzhigang609@DOI :10.19479/j.2095-719x.1901015热管是具有较高传热效率的两相热量传输元件,其优势在于利用较小的传热面积和温差就能够达到使用要求.热管已被广泛应用于航空航天、计算机中央处理器CPU 散热、余热回收和冶金工业等诸多工业领域[1-4],成为解决热量传输等问题的一种有效技术手段.重力热管是利用重力作用使冷凝液回流而进行热量传输的一种热管,它既具有一般热管传热效率高、等温性良好以及环境适应性较强等优点[5],又由于结构加单、价格低廉被广泛用于热能综合利用和余热回收.中国天津城建大学研究人员2011年首次提出了一种新型被动式太阳能利用技术———热管置入式墙体(the wall implanted with heat pipes ,简称WIHP ),该技术将微管径重力热管与墙体相结合,利用室内外温差进行热量传输,巧妙地解决了外围护结构保温性能与利用天然冷热源的矛盾[6].WIHP 中微管径热管起到传递热量的关键作用,其能否正常工作,直接决定了热管置入式墙体能否正常运行.为了研究微管径热管的传热性能,使之能在WIHP 中最大化利用太阳能,本文采用可视化实验与数值模拟相结合的方法,针对蒸发段和冷凝段均相通的毫米级微管径并联集束热管,分析和探讨了热管内部汽液两相流的流动特征和换热机理.天津城建大学学报Journal o f Tianjin Chengjian University第25卷第1期2019年2月Vol.25No.1Feb.2019天津城建大学学报第25卷第1期1实验介绍和模拟设置1.1实验介绍实验系统主要由加热装置、冷却装置、充液及抽气装置、试验段(热管)和测量装置等组成,如图1所示.加热装置由恒温水箱提供热管蒸发段所需恒温水,冷却装置采用水冷或空冷冷却热管冷凝段,抽气设备采用真空泵,测量装置采集Aglient 34970A 高速数据采集仪采集温度.为进行可视化实验,热管由石英玻璃制作,上部横管端部设充液及抽气口,热管总长500mm ,内径4mm ,壁厚2mm ,根据其形式的对称性,布置了其温度测点.热管形式及测点分布如图2所示,蒸发段与冷凝段长度比为1:1.本实验的目的主要是为了与数值模拟结果作对比,来验证模拟中所建模型的正确性,实验中主要测试热管壁温以及观察热管蒸发段工质流动状态.1.2模拟设置本文建立二维几何模型,采用FLUENT 中VOF 模型进行数值模拟,具体过程分为两部分.(1)GAMBIT 网格划分.为了更好地捕捉边界附近工质的流动和热交换,管壁处采用边界层网格.此外,由于热管内部工质的流动和传热受气液表面张力的影响较大,所以采用非结构化四边形网格[7].局部网格划分如图3所示.(2)FLUENT 设置.FLUENT 设置:求解器形式为Pressure-Base ,选用瞬态模拟,考虑重力,多相流模型选用VOF ,湍流模型为k -着,开启能量方程,添加工质与管壁材料,设置气态为主相,液态为第二项,启用蒸发冷凝模型,设置边界条件,蒸发段为恒壁温,冷凝段为对流换热,为使计算收敛更快,选用PISO 压力-速度耦合算法,格林高斯梯度插值(Green-Gauss CellBased ),设置初始化条件并标记充液高度.2实验研究与数值模拟结果对比分析实验测试和数值模拟中,热管内充液高度(充液高度是指在底部横管充满液体的基础上,立管内所充的液体的高度)为150mm ,压力为0.033MPa ,热管倾角为90°,工质A ,蒸发段加热温度为40℃,冷凝段采用空气冷却,室温为17℃.(1)微管径热管的温度分布.在WIHP 中,重力热管的关键作用是热量的传输,热管工作时的温度分布,体现了整个热管传热性能的好坏,是热管传热性能的重要指标之一.表1为热管各测点的试验测试温度值与模拟温度值,从表中可以看出,试验测试和模拟得到热管上各测点温度的最大差值分别为0.84、0.67K ,二者都能体现热管良好的均温性.由于实测误差和模拟简化造成了测点温度值在数值上有差距,各个测点的试验测试值均较模拟值低2℃左右,模拟误差大约是试验测试值的5.5%左右,模拟与试验值都呈现了相同的规律.图2实验所用热管形式及温度测点分布图1试验系统原理示意图3热管网格划分的局部放大效果恒温水箱过滤器水泵电子称流量计恒温水箱加热水槽冷却水槽水槽热管阀门数据采集仪绝热冷凝段蒸发段98765234116··2019年2月(2)微管径热管的气液分布.为进一步分析热管的传热性能,模拟得到了热管内气液分布规律,并将模拟结果和实验现象进行了对比.在气液分布方面,外界热量通过蒸发段管壁传递给热管内的液态工质,液态工质吸热蒸发,产生饱和蒸汽,饱和蒸汽在管内成蛇形上升,在冷凝段放热冷凝变为液体,液体沿管壁回流至蒸发段,并且回流过程中在管壁上形成一定厚度的液膜.图4为热管试验与模拟现象的对比,从图中可以看出,模拟结果与试验结果基本一致,热管内产生了明显的气液充塞现象.综上分析可知,模拟所得到的热管温度分布、气液分布均合理,且与试验现象和数据基本一致,误差在可接受范围之内,模拟方法合理.3数值模拟分析以下模拟结果均在蒸发段加热温度为40℃,冷凝段空气温度为17℃,管内初始压力为0.033MPa ,工质为A 的条件下得出.3.1不同充液高度条件下微管径热管的传热特性(1)冷凝段温度与充液高度的关系.热管冷凝段的温度分布直接关系到WIHP 传热性能的好坏,图5显示了4mm 热管在不同充液高度条件下热管冷凝段的温度分布情况.其中,温度测点根据热管冷凝段高度等间距设定.从图中可以看出,随着充液高度的增加,冷凝段的温度逐渐升高,尤其是475mm 处测点的温度明显升高,充液高度为0mm 时该测点温度为310.98K ,充液高度为250mm 时为311.72K ,提高了0.74K.在不同充液高度下,随着热管高度的增加,热管壁面温度均逐渐降低.充液高度从0~250mm 所对应的最高测点与最低测点的温差分别为0.51,0.19,0.15,0.09,0.05,0.03K ,可见随着充液高度的增加冷凝段顶端与低端的温度差逐渐降低.当充液高度在0~100mm 之间时,热管冷凝段温度变化较大,且充液高度越小变化越大.当充液高度在100~250mm 之间时,热管冷凝段的温度变化较小,均温性良好.(2)气液分布与充液高度的关系.热管管内是两相流动,当热管传递热量增加时,蒸汽量增加,液膜变厚,因此可通过液膜的厚度分析热管的传热能力.图6为不同充液高度下冷凝段的液膜厚度.图中测点1~10依次由下而上排列,间距为25mm ,其中测点1设置在蒸发段与冷凝段交界处.由于冷凝段顶端横管的存在,立管与横管连接处的液膜厚度会受到横管影响较大,因此只将最高测量点设置在了立管高度为475mm 的位置.从图中可以看出,随着冷凝段高度的降低,液膜厚度逐渐增加,但相同距离液膜厚度增加量逐渐变小,因冷凝液通过重力作用沿管壁回流,当重力大于壁面黏附力时,随着高度的降低冷凝液速度逐渐增大,液膜厚度增加趋势变缓.当充液高度为0mm 时,冷凝段各个测点处液膜均相对较薄.当充液高度为50mm 时,各个测点的液膜厚度均增加0.018mm 左右.当充液高度为100mm 时,液膜厚度进一步增加,但若继续增加充液高度,液膜厚度几乎没有变化.因在稳定状态下,随着充液量的增加,热管蒸发段内液态工质的蒸发量逐渐增加,冷凝段蒸汽的冷凝量也逐渐增加,液膜逐渐变厚,当热管达到传热极限后将无法传递更多热量,因此在冷凝段无法冷凝更多的蒸汽,液膜厚度无法继续增加.充液高度为150mm 和200mm 的液膜厚度曲线有相对较大的波动,因为该充表1热管各测点的试验温度值与模拟温度值测点123456789试验值36.6336.6236.5336.5536.5636.4936.4236.1735.89模拟值38.6038.5838.5738.5638.5838.5638.5438.2737.73(a )模拟现象(b )实验现象图4热管模拟与实验现象的对比311.8311.6311.4311.2311.0310.8475300450425400375350325275立管高度/mm0mm100mm 200mm50mm 150mm 250mm图5不同充液高度条件下热管冷凝段的温度分布曹甜甜等:毫米级微管径热管的试验与模拟研究℃17··天津城建大学学报第25卷第1期图7不同充液高度下底部横管及其附近的气液分布液高度下,测点4和6恰好设置在了该充液高度下液膜的波谷和波峰的位置.已有研究结果[8]表明,当充液高度小于干涸临界充液高度时,会发生干涸极限,而当充液高度大于蒸发段长度时,液体在冷凝段易发生过冷现象,甚至会发生周期性爆裂沸腾.因此,为了保持热管稳定有效运行,充液高度应介于干涸临界充液高度和蒸发段高度之间.图7显示了不同充液高度下热管底部横管及其附近的气液分布情况(phase 1代表液体体积分数).从图中可看出,充液高度为0和50mm 时,并没有液池存在,当充液高度高于100mm 时,随着充液高度的继续增加,底部横管和立管底部的液体体积分数明显增加,液膜更加突出,横管中气泡也较为明显.由此可见,为保证热管连续稳定的运行,充液高度在100~250mm 之间较为合适.0.150.100.050.00475275450425400375350300250立管高度/mm0mm 100mm 200mm 50mm 150mm 250mm图6热管冷凝段液膜与充液高度的关系(a )0mm(b )50mm(c )100mm(d )150mm(e )200mm(f )250mm0.950.900.850.800.750.700.650.600.550.500.450.400.350.300.250.200.150.100.05phase 10.950.900.850.800.750.700.650.600.550.500.450.400.350.300.250.200.150.100.05phase 10.950.900.850.800.750.700.650.600.550.500.450.400.350.300.250.200.150.100.05phase 10.950.900.850.800.750.700.650.600.550.500.450.400.350.300.250.200.150.100.05phase 10.950.900.850.800.750.700.650.600.550.500.450.400.350.300.250.200.150.100.05phase 10.950.900.850.800.750.700.650.600.550.500.450.400.350.300.250.200.150.100.05phase 13.2不同管径条件下微管径热管的传热特性由于受到墙体厚度及内外表面结构的限制,WIHP 所用热管必须是毫米级的微管径热管,而对于毫米级的热管,热管管径的大小会对整个热管的传热性能有较大的影响.为选择合适的管径,本文模拟研究了蒸发段长度比为0.5的情况下,不同管径(内径分别为2,4,6,8mm )热管的传热效果.(1)冷凝段温度与管径的关系.图8显示了不同管径热管冷凝段温度的分布情况,可以看出,不同管径热管相同高度测点最大温差不超过0.14K ,同一根32518··2019年2月热管冷凝段最大温差不超过0.2K,四种管径的热管都体现了良好的均温性,但就此四种管径的热管而言,随着管径的增加,热管均温性逐渐下降,2mm热管均温性最好,8mm热管均温性最差.随着热管管径的增大,管内脉动现象逐渐变弱,2mm热管具有强烈的脉动现象,而8mm热管中几乎不存在脉动现象.强烈的脉动现象可以使管内蒸汽更易到达热管顶端,同时增加管内的扰动,破坏管壁处的液膜,使得蒸汽可以直接与管壁接触,增强换热效果,因此,脉动现象更有利于热管的均温性.值得注意的是,当管径增加一个数量级,管内的冷凝段温度随管径的变化规律恰好与图8中所显示的相反,即随着管径的增加,冷凝段的均温性越好,冷凝量也增大[9].这是由于对于大管径的热管,管内没有脉动现象,管径越大,蒸汽越容易上升到热管顶部,且冷凝段与外界接触面积增大,更有利于热管与环境换热,壁面温度更易均匀.(2)气液分布与管径的关系.图9为不同管径热管冷凝段液膜厚度随冷凝段高度的变化规律.从图中可以看出,随着热管管径的增加,液膜厚度在整体上逐渐增加.2mm管径热管的液膜厚度随着冷凝段高度的增加波动较大,各测点间液膜厚度相差较大.在300mm处的冷凝段液膜厚度最大为0.221mm,而处于热管冷凝段下部250,275mm处的液膜厚度较薄,分别为0.089,0.075mm,与最大值相差约为1.5mm. 4mm热管冷凝段液膜厚度也存在波动,但波动幅度较小,在275mm处液膜最厚为0.1023mm.6mm热管冷凝段液膜厚度的波动进一步减小,且液膜厚度自上而下逐渐增厚.8mm热管冷凝段液膜厚度基本不存在波动,液膜从上而下几乎呈线性规律逐渐增厚.不同管径热管冷凝段的上部液膜厚度变化趋势基本一致,越靠近热管顶端液膜越薄.总体来说,对于毫米级热管而言,管径越小,冷凝段液膜厚度的波动性越明显,随着热管管径的增大,冷凝段液膜厚度逐渐增大,8mm热管冷凝段底部液膜最厚为0.126mm.虽然在稳定状态下,蒸发段吸收的热量等于冷凝段释放的热量,但是,热管内部狭小的反应空间内,不同时刻的气液分布不同,且没有规律.热管内工质流动的平稳性与壁温的稳定性直接相关,当壁温稳定时,热管内工质的流动平稳性较好,反之,则热管内工质流动会出现波动,导致热管传热性能下降[10].由于随时间的推进,8mm管径的热管内气液分布状态变化较小,液膜波动较小,因此热管温度较为稳定.此外,随着热管内径增大,管内气液充塞现象逐渐减弱,使得横管中堆积的气体减少,液态工质更易回流至横管,立管中液注高度降低,管壁处液膜的面积增加,由于液膜传热系数远大于液池,因此将更有利于热管的传热.4结论本文通过实验验证了采用FLUENT软件中VOF 模型对适用于WIHP的毫米级微管径并联集数热管进行数值模拟的合理性,并分析了充液高度和管径大小对其传热特性的影响,得出如下结论.(1)热管中的不同立管在冷凝段同高度位置的温度基本相同,随着高度的增加,管壁的温度呈降低趋势,整体来看蒸发段和冷凝段均相通的毫米级微管径并联集束热管具有良好的均温性.(2)随着充液高度的增加,冷凝段壁面温度均匀性逐渐提高,毫米级微管径并联集束热管充液高度在100耀250mm之间时能够确保有效稳定运行.(3)WIHP中热管的管径以8mm较为适宜.对于毫米级热管而言,虽然管径的增大会减弱脉动现象,降低热管冷凝段的均温性,但最大温差也仅为0.2K;而增大热管管径的同时,热管温度更为稳定,且液膜图8不同管径热管冷凝段温度的分布情况311.80311.75311.70311.65311.60311.55311.50475300450425400375350325275立管高度/mm2mm4mm6mm8mm0.250.200.150.100.050.00475300450425400375350325275立管高度/mm2mm4mm6mm8mm250图9冷凝段液膜厚度与管径的关系(下转第25页)曹甜甜等:毫米级微管径热管的试验与模拟研究19··2019年2月面积增加、换热增强,因此综合考虑,在WIHP中应尽量选择较大管径的热管.参考文献:[1]FRANCO A,VACCARO M.On the use of heat pipe principle for the exploitation of medium Low temperature geothermal resources[J].Applied Thermal Engineering,2013,59(1):189-199.[2]王斌斌,仇性启.热管及其换热器在烟气余热回收中的应用[J].工业加热,2006,5(35):37-41.[3]ZHANG H,ZHUANG J.Research,development and industrial application of heat pipe technology in China[J].Applied Thermal Engineering,2003,75(4):295-306.[4]El-BAKY M A,Mohamed M M.Heat pipe heat exchanger for heat recovery in air conditioning[J].Applied Thermal Engi-neering,2007,27:795-801.[5]庄骏,张红.热管技术及其工程应用[M].北京:化学工业出版社,2000.[6]ZHANG Z G,SUN Z J,DUAN C X.A new type of passive solar energy utilization technology:the wall implanted with heat pipes[J].Energy and Buildings,2014,84:111-116. [7]王海彦,刘永刚.ANSYS FLUENT15.0流体数值计算方法与实例[M].北京:中国铁道出版,2015.[8]IMURA H,SSASAGUCHI K,KOZAI H.Critical heat flux in a closed two phase thermosiphon[J].International Journal of Heat and Mass Transfer,1983,26(8):1181-1188.[9]GHORAI S,Nigam K D P.CFD modeling of flow profiles and interfacial phenomena in two-phase flow in pipes[J].Chemical Engineering and Processing Journal,2006,45(1):55-65.[10]曹丽召.重力热管流动与传热特性的数值模拟[D].北京:中国石油大学,2009.bridge cables at moderate flow turbulence[J].Matec Web of Conferences,2017(107):1-8.[9]何宇虹.大跨径索桥覆冰形式及气动力特性研究[D].西安:长安大学,2015.[10]刘春城,刘佼.输电线路导线覆冰机理及雨凇覆冰模型[J].高电压技术,2011,37(1):241-248.[11]张锐.考虑极端气候的季冻区道路结构温度场分布规律研究[D].哈尔滨:哈尔滨工业大学,2012.[12]MAKKONEN L.Modeling of ice accretion on wires[J].Journal of Climate and Applied Meteorology,1984,23(6):929-939.[13]李新民,朱宽军,刘彬.典型覆冰导线空气动力学特性数值和试验模拟[J].高电压技术,2014,40(2):427-433. [14]蒋兴良,申强.环境参数对导线覆冰厚度影响的试验分析[J].高电压技术,2010,36(5):1096-1100.(上接第19页)冯一凡等:斜拉索覆冰形态试验研究25··。