各种减速器说明书及装配图完整版

减速器装配图、大齿轮零件图和输出轴零件图解读

第1章初始参数及其设计要求保证机构件强度前提下,注意外形美观,各部分比例协调。

初始参数:功率P=2.8kW,总传动比i=5第2章电动机2.1 电动机的选择根据粉碎机的工作条件及生产要求,在电动机能够满足使用要求的前提下,尽可能选用价格较低的电动机,以降低制造成本。

由于额定功率相同的电动机,如果转速越低,则尺寸越大,价格越贵。

粉碎机所需要的功率为kw=,故P8.2选用Y系列(Y100L2-4)型三相笼型异步电动机。

Y系列三相笼型异步电动机是按照国际电工委员会(IEO)标准设计的,具有国际互换性的特点。

其中Y系列(Y100L2-4)电动机为全封闭的自扇冷式笼型三相异步电动机,具有防灰尘、铁屑或其它杂务物侵入电动机内部之特点,B 级绝缘,工作环境不超过+40℃,相对温度不超过95%,海拔高度不超过1000m,额定电压为380V,频率50HZ,适用于无特殊要求的机械上,如农业机械。

Y系列三相笼型异步电动具有效率高、启动转矩大、且提高了防护等级为IP54、提高了绝缘等级、噪音低、结构合理产品先进、应用很广泛。

其主要技术参数如下:型号:4YL2100-同步转速:min1500r/额定功率:kw=P3满载转速:min1420r/堵转转矩/额定转矩:)⋅TN/(2.2mn最大转矩/额定转矩:)/(T⋅N2.2mn质量:kg3.4极数:4极机座中心高:mm100该电动机采用立式安装,机座不带底脚,端盖与凸缘,轴伸向下。

2.2电机机座的选择第3章 传动比及其相关参数计算3.1 传动比及其相关参数的分配根据设计要求,电动机型号为Y100L2-4,功率P=3kw ,转速n=1420r/min 。

输出端转速为n=300r/min 。

总传动比: 73.430014401===n n i ; (3-1)分配传动比:取3=D i ; 齿轮减速器:58.1373.4===D L i i i ; (3-2) 高速传动比:5.158.14.14.112=⨯==L i i ; (3-3)低速传动比:05.15.158.11223===i i i L 。

减速器结构及参考图例

第八章减速器结构及参考图例第一节单级圆柱齿轮减速器图8-1为单级圆柱齿轮减速器的立体图;图8-2为单级圆柱齿轮减速器的装配图(之一:凸缘式端盖);图8-3 高速齿轮轴工作图;图8-4 圆柱齿轮工作图;图8-5 低速轴工作图;图8-6 减速器箱盖工作图;图8-7 减速器箱座工作图;图8-8为单级圆柱齿轮减速器的装配图(之二:嵌入式端盖)。

图8-1 单级圆柱齿轮减速器立体图图8-2 单级圆柱齿轮减速器装配图(之一)图8-4 圆柱齿轮工作图图8-5 低速轴工作图图8-8为单级圆柱齿轮减速器的装配图(之二)第二节单级圆锥齿轮减速器图8-9为单级圆锥齿轮减速器的立体图;图8-10为单级圆锥齿轮减速器的装配图;图8-11为单级圆锥齿轮减速器结构图(立式);图8-12 圆锥齿轮工作图。

图8-9 单级圆锥齿轮减速器立体图图8-10为单级圆锥齿轮减速器的装配图图8-11为单级圆锥齿轮减速器结构图(立式)图8-12 圆锥齿轮工作图第三节单级蜗杆减速器图8-13为单级蜗杆减速器的立体图;图8-14为单级蜗杆减速器的装配图;图8-15为单级蜗杆减速器装配图(有散热片);图8-16 蜗杆工作图,图8-17 蜗轮工作图。

图8-13 单级蜗杆减速器立体图图8-14 蜗杆减速器的装配图图8-15 单级蜗杆减速器装配图(有散热片)图8-16 蜗杆工作图图8-17 蜗轮工作图第四节双级圆柱齿轮减速器图8-18双级圆柱齿轮减速器立体图;图8-19为两种形式的双级圆柱齿轮减速器装配图;图8-20双级圆柱齿轮减速器装配图(焊接结构)。

图8-18 双级圆柱齿轮减速器立体图图8-19双级圆柱齿轮减速器装配图图8-20双级圆柱齿轮减速器装配图第五节圆锥-圆柱齿轮减速器图8-21圆锥-圆柱齿轮减速器立体图;图8-22圆锥-圆柱齿轮减速器装配图(之一);图8-23圆锥-圆柱齿轮减速器装配图(之二)。

图8-21 圆锥-圆柱齿轮减速器立体图图8-22圆锥-圆柱齿轮减速器装配图(之一)图8-23圆锥-圆柱齿轮减速器装配图(之二)。

减速器零件、装配全图

减速机一般用于低转速大扭矩的传动设备,把电动机.内燃机或其它高速运转的动力通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的,普通的减速机也会有几对相同原理齿轮达到理想的减速效果,大小齿轮的齿数之比,就是传动比。

减速机是通过机械传动装置来降低电机(马达)转速,而变频器是通过改变交流电频率以达到电机(马达)速度调节的目的。

通过变频器降低电机转速时,可以达到节能的目的。

减速机是一种相对精密的机械,使用它的目的是降低转速,增加转矩。

它的种类繁多,型号各异,不同种类有不同的用途。

减速器的种类繁多,按照传动类型可分为齿轮减速器、蜗杆减速器和行星齿轮减速器;按照传动级数不同可分为单级和多级减速器;按照齿轮形状可分为圆柱齿轮减速器、圆锥齿轮减速器和圆锥-圆柱齿轮减速器;按照传动的布置形式又可分为展开式、分流式和同轴式减速器。

一级圆柱齿轮减速器是通过装在箱体内的一对啮合齿轮的转动实现减速运动的。

动力由电动机通过皮带轮传送到齿轮轴,然后通过两啮合齿轮(小齿轮带动大齿轮)传送到轴,从而实现减速之目的。

二、减速器的构造减速器主要由传动零件(齿轮或蜗杆等)、轴、轴承、箱体及其附件所组成。

现简要介绍一下减速器的构造。

1.齿轮、轴及轴承组合小齿轮与高速轴制成一体,即采用齿轮轴结构。

这种结构用于齿轮直径和轴的直径相差不大的场合。

大齿轮装配在低速轴上,利用平键作周向固定。

轴上零件利用轴肩、轴套和轴承盖作轴向固定。

由于齿轮啮合时有轴向分力,故两轴均采用一对圆锥滚子轴承支承,承受径向载荷和轴向载荷的复合作用。

轴承采用润滑油润滑,为防止齿轮啮合的热油直接进入轴承,在轴承与小齿轮之间,位于轴承座孔的箱体内壁处设有档油环。

为防止在轴外伸段与轴承透盖接合处箱内润滑剂漏失以及外界灰尘、异物进入箱内,在轴承透盖中装有密封元件。

图中采用接触式唇形密封圈,适用于环境多尘的场合。

2.箱体箱体是减速器的重要组成部件。

它是传动零件的基座,应具有足够的强度和刚度。

减速器装配工作图和零件工作图参考图例

44 油尺

1 Q235A

43 垫片

1 石棉橡胶板

42 螺塞M20×1.5

1 Q235A

41 垫圈6

4 65Mn

GB93-87

40 螺栓M6×20

4 8.8级

GB5783-86

39 通气器

1 Q235A

38 视孔盖

1 Q235A

37 垫片

1 软钢纸板 QB365-81

36 箱盖

1 HT200

35 螺栓M12×100

1 08F

19 锥齿轮轴

1 45

18 键14×36

1 45

17 轴套

1 Q235A

16 圆锥滚子轴承30208 2

15 齿轮轴

1 45

14 大锥齿轮

1 45

13 调整垫片

2 08F

12 闷盖

2 HT150

GB/297-94

GB1096-79 GB/T297-94

5.用涂色法检查接触斑点,圆柱齿轮沿齿长

1 HT150 8

GB5782-86

19 滚动轴承6208

2

GB297-84

φ 80fH87 13

φ 40k6

18 键14×45

29

输入功率(KW) 高速轴转速(r/min) 效率 传动比 i

17 齿轮

3.8

480

95% 3.21

16 箱座

15 套筒

1 1 钢45 1 HT200 1 Q235

GB1096-79

14 13 12 11

技术特性

φ 45m6

10 9 8

输入 功率

输入轴 转速

效率总传 动比

传动特性 第一级

减速器的装配

1 ●第一章 减速器的装配

第一节 概 述

二、 机械产品装配知识

(3)装配工序及装配工步的划分 由一个工人或一组工人在不更换设备或地点的情况下完成的装配工作,叫做装配工序。用同一工具,不改变

工作方法,并在固定的位置上连续完成的装配工作,叫做装配工步。 (4)装配工艺规程

1)机械装配工艺的概念 机械装配工艺是根据产品结构、制造精度、生产批量、生产条件和经济情况等因素,将这一过程具体化(文 件化、制度化)。机械装配工艺必须保证生产质量稳定、技术先进、经济合理。机械装配工艺是机械制造工艺中 的重要组成部分。 2)机械装配工艺方案的选择 装配工艺方案的选择主要是指:按产品结构、零件大小、制造精度、生产批量等因素,选择装配工艺的方法、 装配的组织形式及装配的机械化自动化程度。

第一节 概 述

1 ●第一章 减速器的装配

第一节 概 述

二、 机械产品装配知识

3.装配精度:机器或部件装配后的实际几何参数与理想几何参数的符合程度。 ⑴产品的精度

产品装配精度所包括的内容可根据机械设备的工作性能来确定,一般包括:零部件间的尺寸精度、相互位置精 度、相对运动精度、接触精度等。 ⑵零件精度与装配精度的关系

1 ●第一章 减速器的装配

二、 机械产品装配知识

2.装配工艺系统图: 表示零、部件的装配流程和零、

部件间相互装配关系。在装配工艺 系统图上,每一个单元用一个长方 形框表示,标明零件、套件、组件 和部件的名称、编号及数量。在装 配工艺系统图上,装配工作由基准 件开始沿水平线自左向右进行,一 般将零件画在上方,套件、组件、 部件画在下方,其排列次序就是装 配工作的先后次序。如图1-3所示。

4.装配的技术术语与装配工艺规程 ⑴装配的技术术语

完整版减速器装配

实训项目四减速器的拆卸与装置及其轴系部件的解析一、实验目的1.经过对减速器的拆装与观察,认识减速器的整体结构、功能及设计布局。

2.经过减速器的结构解析,认识其如何满足功能要求和强度、刚度要求、工艺(加工与装置)要求及润滑与密封等要求。

3.经过对减速器中某轴系部件拆装与解析,认识轴上部件的定位方式、轴系与箱体的定位方式、轴承及其缝隙调整方法、密封装置等;观察与解析轴的工艺结构。

4.经过对不同样种类减速器的解析比较,加深对机械零、部件结构设计的感性认识,为机械零、部件设计打下基础。

二、设备和工具1. 拆装用减速器单级直齿圆柱齿轮减速器,两级直齿圆柱齿轮减速器,锥齿轮减速器,蜗杆减速器(下置式)。

2. 观察、比较用减速器单级斜齿圆柱齿轮减速器,两级斜齿圆柱齿轮减速器,蜗杆减速器(上置式),摆线针轮行星减速器。

3.活动扳手、手锤、铜棒、钢直尺、铅丝、轴承拆卸器、游标卡尺、百分表及表架。

4.煤油若干量、油盘若干只。

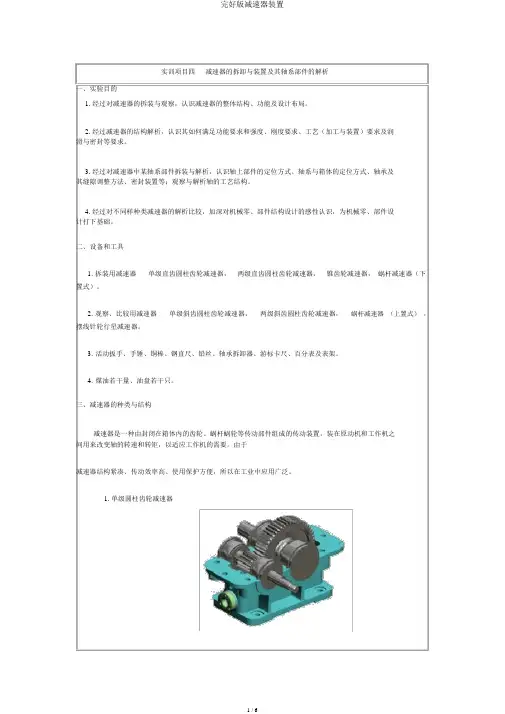

三、减速器的种类与结构减速器是一种由封闭在箱体内的齿轮、蜗杆蜗轮等传动部件组成的传动装置,装在原动机和工作机之间用来改变轴的转速和转矩,以适应工作机的需要。

由于减速器结构紧凑、传动效率高、使用保护方便,所以在工业中应用广泛。

1.单级圆柱齿轮减速器2.多级蜗杆减速器下置式蜗杆减速器实训图 4-1减速器的种类在圆柱齿轮减速器中,按齿轮传动级数可分为单级、两级和多级。

蜗杆减速器又可分为蜗杆上置式和蜗杆下置式。

两级和两级以上的减速器的传动部署形式有张开式、分流式和同轴式三种形式。

张开式用于载荷平稳的场合,分流式用于变载荷的场合,同轴式用于原动机与工作机同轴的特其他工作场合。

实训图 4-2减速器传动部署形式减速器的结构随其种类和要求的不同样而异,一般由齿轮、轴、轴承、箱体和附件等组成。

箱体为剖分式结构,由箱盖和箱座组成,剖分面经过齿轮轴线平面。

箱体应有足够的强度和刚度,除合适的壁厚外,还要在轴承座孔处设加强肋以增加支承刚度。

演示文稿减速器装配过程

一级减速器

目前五页\总数五十四页\编于点

目前六页\总数五十四页\编于点

箱体采用分离式,沿两轴线平面分为箱座 和箱盖,二者采用螺栓连接。

目前七页\总数五十四页\编于点

齿轮啮合,减速?增速?

目前八页\总数五十四页\编于点

齿轮轴:齿轮与轴做成一体,一个零件。

目前九页\总数五十四页\编于点

3、减速器主要结构

• 两轴系结构 (主装配线,俯视图体现)

目前四十八页\总数五十四页\编于点

• 油封装置(主装配线,俯视图体现)

目前四十九页\总数五十四页\编于点

• 油面观察结构(次装配线,主视图体现)

箱体

目前五十页\总数五十四页\编于点

• 透气装置(次装配线,主视图体现)

目前五十一页\总数五十四页\编于点

减速器的装配示意图

装配示意图是在机器或部件拆卸过程中测量 图形所画的记录图样,是绘制装配图和重新进 行装配的依据。它所表达的内容主要是各零件 之间的相对位置、装配与连接关系、传动路线 和工作情况等。

装配示意图的画法没有严格的规定,通常用

简单的线条画出零件的大致轮廓 。

目前三十三页\总数五十四页\编于点

其螺孔应低于油池底面,

以便放尽机油。

目前二十三页\总数五十四页\编于点

油面指示器

目前二十四页\总数五十四页\编于点

通气塞

目前二十五页\总数五十四页\编于点

通气塞是为了排放箱体

内的挥发气体, 拆去小盖可检视齿轮

磨损情况或加油。

目前二十六页\总数五十四页\编于点

目前二十七页\总数五十四页\编于点

目前二页\总数五十四页\编于点

评分规则

减速器设计80分,计算机绘图20分。

减速器的装配实例

(1)装配蜗杆轴组件

先装配两分组件:蜗杆轴与两轴承内圈分组件和轴承盖与毛毡分组件。然后将 蜗杆轴分组件装入箱体,从箱体两端装入两轴承的外圈,再装上轴承盖分组件5,并 用螺钉4拧紧。轻轻敲击蜗杆轴左端,使右端轴承消除游隙并贴紧轴承盖,然后在左 端试装调整垫圈1和轴承盖2,并测量间隙Δ,据以确定调整垫 圈的厚度,最后,将合 适的调整垫圈和轴承盖装好,并用螺钉拧紧。装配后用百分表在蜗杆轴右侧外端检查 轴向间隙,间隙值应在0.01—0.02mm之间。

2、零 件 的 试 装

零件的试装又称试配,是为保 证产品总装质量而进行的各连接部 位的局部试验性装配。 为了保证装配精度,某些相配 的零件需要进行试装,对未满足装 配要求的,须进行调整或更换零件。 例如减速器中有三处平键连接;蜗 杆轴22与联轴器13、轴26与蜗轮28 和锥齿轮49、锥齿轮轴41与圆柱齿 轮32,均须进行平键连接试配。 零件试配合适后,一般仍要卸 下,并作好配套标记,待部件总装 时再重新安装。

减速器的装配实例

一、减速器的结构 二、减速器装配的主要技术要求 三、减速器的装配工艺过程 四、减速器部件总装和调整

一、减速器的结构

减速器安装在原动机与工作机之间,用来降低 转速和相应增大转矩。

这类减速器具有结构紧凑、外廓尺寸较小、降 速比大、工作平稳和噪声小等特点,应用较广泛。

减速器的部件装配图

3、组 件 的 装 配

减速器主要的组件:

锥齿轮轴—轴承套组件; 蜗轮轴组件; 蜗杆轴组件。 其中只有锥齿轮轴—

轴承套组件可以独立

装配后再整体装入箱体, 其余两个组件均必须

在部件总装时与箱体一

起装配。

锥齿轮轴-轴承套组件的装配系统图

各种减速器说明书及装配图(完整版)

一、设计题目:二级直齿圆柱齿轮减速器1.要求:拟定传动关系:由电动机、V带、减速器、联轴器、工作机构成。

2.工作条件:双班工作,有轻微振动,小批量生产,单向传动,使用5年,运输带允许误差5%。

3.知条件:运输带卷筒转速19/minr,减速箱输出轴功率 4.25P 马力,二、传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V带设置在高速级。

其传动方案如下:1-7:4212345ηηηηηη=••••45w P P ηη=⨯⨯ 3.67wd P P KW η==2确定电机转速:查指导书第7页表1:取V带传动比i=2 4 二级圆柱齿轮减速器传动比i=840所以电动机转速的可选范围是:()()=⨯=⨯⨯=n n i r19248403043040/min电机卷筒总符合这一范围的转速有:750、1000、1500、3000根据电动机所需功率和转速查手册第155页表12-1有4种适用的电动机型号,因此有4种传动比方案如下:综合考虑电动机和传动装置的尺寸、重量、和带传动、减速器的传动比,可见第3种方案比较合适,因此选用电动机型号为Y132M1-6,其主要参数如下:四 确定传动装置的总传动比和分配传动比:总传动比:96050.5319n i n ===总卷筒 分配传动比:取 3.05i =带 则1250.53/3.0516.49i i ⨯==()121.31.5i i =取121.3i i =经计算2 3.56i =1 4.56i =注:i 带为带轮传动比,1i 为高速级传动比,2i 为低速级传动比。

五 计算传动装置的运动和动力参数:将传动装置各轴由高速到低速依次定为1轴、2轴、3轴、4轴01122334,,,ηηηη——依次为电机与轴1,轴1与轴2,轴2与轴3,轴3与轴4之间的传动效率。

减速器装配图、大齿轮零件图和输出轴零件图

第1章初始参数及其设计要求保证机构件强度前提下,注意外形美观,各部分比例协调。

初始参数:功率P=2.8kW,总传动比i=5第2章 电动机2.1 电动机的选择根据粉碎机的工作条件及生产要求,在电动机能够满足使用要求的前提下,尽可能选用价格较低的电动机,以降低制造成本。

由于额定功率相同的电动机,如果转速越低,则尺寸越大,价格越贵。

粉碎机所需要的功率为kw P 8.2=,故选用Y 系列(Y100L2-4)型三相笼型异步电动机。

Y 系列三相笼型异步电动机是按照国际电工委员会(IEO )标准设计的,具有国际互换性的特点。

其中Y 系列(Y100L2-4)电动机为全封闭的自扇冷式笼型三相异步电动机,具有防灰尘、铁屑或其它杂务物侵入电动机内部之特点,B 级绝缘,工作环境不超过+40℃,相对温度不超过95%,海拔高度不超过1000m ,额定电压为380V ,频率50HZ ,适用于无特殊要求的机械上,如农业机械。

Y 系列三相笼型异步电动具有效率高、启动转矩大、且提高了防护等级为IP54、提高了绝缘等级、噪音低、结构合理产品先进、应用很广泛。

其主要技术参数如下:型号:42100-L Y 同步转速:min /1500r 额定功率:kw P 3= 满载转速:min /1420r堵转转矩/额定转矩:)/(2.2m N T n ⋅ 最大转矩/额定转矩:)/(2.2m N T n ⋅ 质量:kg 3.4 极数:4极机座中心高:mm 100该电动机采用立式安装,机座不带底脚,端盖与凸缘,轴伸向下。

2.2电机机座的选择第3章 传动比及其相关参数计算3.1 传动比及其相关参数的分配根据设计要求,电动机型号为Y100L2-4,功率P=3kw ,转速n=1420r/min 。

输出端转速为n=300r/min 。

总传动比: 73.430014401===n n i ; (3-1)分配传动比:取3=D i ; 齿轮减速器:58.1373.4===D L i i i ; (3-2) 高速传动比:5.158.14.14.112=⨯==L i i ; (3-3)低速传动比:05.15.158.11223===i i i L 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、设计题目:二级直齿圆柱齿轮减速器1.要求:拟定传动关系:由电动机、V带、减速器、联轴器、工作机构成。

2.工作条件:双班工作,有轻微振动,小批量生产,单向传动,使用5年,运输带允许误差5%。

3.知条件:运输带卷筒转速19/minr,减速箱输出轴功率 4.25P=马力,二、传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V带设置在高速级。

其传动方案如下:三、选择电机1.计算电机所需功率d P:查手册第3页表1-7:η-带传动效率:0.961η-每对轴承传动效率:0.992η-圆柱齿轮的传动效率:0.963η-联轴器的传动效率:0.9934η—卷筒的传动效率:0.965说明:η-电机至工作机之间的传动装置的总效率:2确定电机转速:查指导书第7页表1:取V带传动比i=2 4 二级圆柱齿轮减速器传动比i=840所以电动机转速的可选范围是:符合这一范围的转速有:750、1000、1500、3000根据电动机所需功率和转速查手册第155页表12-1有4种适用的电动机型号,因此有4种传动比方案如下:综合考虑电动机和传动装置的尺寸、重量、和带传动、减速器的传动比,可见第3种方案比较合适,因此选用电动机型号为Y132M1-6,其主要参数如下:四确定传动装置的总传动比和分配传动比:总传动比:96050.5319n i n ===总卷筒 分配传动比:取 3.05i =带 则1250.53/3.0516.49i i ⨯==()121.31.5i i =取121.3i i =经计算2 3.56i =1 4.56i =注:i 带为带轮传动比,1i 为高速级传动比,2i 为低速级传动比。

五 计算传动装置的运动和动力参数:将传动装置各轴由高速到低速依次定为1轴、2轴、3轴、4轴01122334,,,ηηηη——依次为电机与轴1,轴1与轴2,轴2与轴3,轴3与轴4之间的传动效率。

1. 各轴转速:1960314.86/min 3.05mn n r i ===带2各轴输入功率:101 3.670.96 3.52d p p kW η=∙=⨯= 3各轴输入转矩: 3.679550955036.5.960dd wp T N m n ==⨯= 运动和动力参数结果如下表:六 设计V 带和带轮:1.设计V 带①确定V 带型号查课本205P 表13-6得:2.1=A K 则 1.2 3.67 4.4c A d P K P kW =∙=⨯=根据c P =4.4, 0n =960r/min,由课本205P 图13-5,选择A 型V 带,取1125d =。

()12121 3.051250.98373.63n d d n ε=⨯⨯-=⨯⨯=查课本第206页表13-7取2375d =。

ε为带传动的滑动率0.010.02ε=。

②验算带速:111259606.28/601000601000d n V m s ππ⨯⨯===⨯⨯ 带速在525/m s 范围内,合适。

③取V 带基准长度d L 和中心距a : 初步选取中心距a :()()0121.5 1.5125375750ad d =+=+=,取0750a =。

由课本第195页式(13-2)得:()()0002211222305.824d d L a d d a π-=+++=查课本第202页表13-2取2500dL =。

由课本第206页式13-6计算实际中心距:0847.12d L L a a-≈+=。

④验算小带轮包角α:由课本第195页式13-1得:2118057.3163120d d aα︒︒︒︒-=-⨯=>。

⑤求V 带根数Z :由课本第204页式13-15得:()00LcP Z P P K K α=+∆查课本第203页表13-3由内插值法得01.38P =00.108P ∆=。

EF=0.10P =1.37+0.1=1.38EF=0.080.100.108P ∆=+查课本第202页表13-2得 1.09LK=。

EF AFEF=0.009 K ∂得220500 2.5500 4.4 2.5(1)(1)0.10 6.28190.93 6.280.959c P F qv N zv K α⨯=-+=-+⨯=⨯ 作用在轴上压力:01632sin23190.9sin1132.822c F ZF N α==⨯⨯⨯=。

七 齿轮的设计:1高速级大小齿轮的设计:①材料:高速级小齿轮选用45#钢调质,齿面硬度为250HBS 。

高速级大齿轮选用45#钢正火,齿面硬度为220HBS 。

②查课本第166页表11-7得:l im 1550H Mpa σ=lim 2540H Mpa σ=。

查课本第165页表11-4得: 1.1HS = 1.3F S =。

故[]lim 115505001.1H H HMpa Mpa S σσ=== []lim 225404901.1H H H MpaMpa S σσ===。

查课本第168页表11-10C 图得:lim 1200F Mpa σ= lim 2150F Mpa σ=。

故[]lim 112001541.3F F FMpa Mpa S σσ=== []lim 221501151.3F F F MpaMpa S σσ===。

③按齿面接触强度设计:9级精度制造,查课本第164页表11-3得:载荷系数 1.2K =,取齿宽系数0.4aϕ= 计算中心距:由课本第165页式11-5得:((11 4.631179.4a u ≥+=+= 考虑高速级大齿轮与低速级大齿轮相差不大取210a = 2.5m =则122168aZZ m+==取129Z = 2139Z = 实际传动比:139 4.7929=传动比误差:4.79 4.63100% 3.5%5%4.63-⨯=<。

齿宽:0.421084ab a ϕ==⨯=取284b=190b =高速级大齿轮:284b= 2139Z =高速级小齿轮:190b = 129Z =④验算轮齿弯曲强度: 查课本第167页表11-9得:1 2.6F Y =2 2.2F Y =按最小齿宽284b =计算:[]1111132222 1.2106.9 2.61043.584 2.529F F F KT Y Mpa bm Z σσ⨯⨯⨯⨯===<⨯⨯ []2212136.8F F F F F Y Mpa Y σσσ=⨯=< 所以安全。

⑤齿轮的圆周速度:1129 2.5314.81.19/601000601000d nV m s ππ⨯⨯⨯===⨯⨯查课本第162页表11-2知选用9级的的精度是合适的。

2低速级大小齿轮的设计:①材料:低速级小齿轮选用45#钢调质,齿面硬度为250HBS 。

低速级大齿轮选用45#钢正火,齿面硬度为220HBS 。

②查课本第166页表11-7得:lim 3550H Mpa σ= lim 4540H Mpa σ=。

查课本第165页表11-4得: 1.1HS = 1.3F S =。

故[]lim 335505001.1H H HMpa Mpa S σσ=== []lim 445404901.1H H H MpaMpa S σσ===。

查课本第168页表11-10C 图得:lim 3200F Mpa σ= lim 4150F Mpa σ=。

故[]lim 332001541.3F F FMpa Mpa S σσ=== []lim 441501151.3F F F MpaMpa S σσ===。

③按齿面接触强度设计:9级精度制造,查课本第164页表11-3得:载荷系数 1.2K =,取齿宽系数0.5ϕ= 计算中心距: 由课本第165页式11-5得: 取250a = 4m = 则 342125aZ Z m+==取327Z =498Z = 计算传动比误差:983.5627100% 1.9%5%3.56-⨯=<合适 齿宽:0.5250125b a ϕ==⨯=则取4125b = ()34510130b b =+=低速级大齿轮:4125b = 498Z = 低速级小齿轮:3130b= 327Z =④验算轮齿弯曲强度:查课本第167页表11-9得:3 2.65F Y =42.25F Y = 按最小齿宽4125b =计算:[]3333332222 1.21591.5 2.651047.9125427F F F KT Y Mpa bm Z σσ⨯⨯⨯⨯===<⨯⨯ []4234340.7F F F F F Y Mpa Y σσσ=⨯=<安全。

⑤齿轮的圆周速度:32274680.12/601000601000d nV m s ππ⨯⨯⨯===⨯⨯查课本第162页表11-2知选用9级的的精度是合适的。

八 减速器机体结构尺寸如下:0.5 0.30.7105.5九轴的设计:1高速轴设计:①材料:选用45号钢调质处理。

查课本第230页表14-2取[]35Mpaτ= C=100。

②各轴段直径的确定:根据课本第230页式14-2得:min22.4d≥==又因为装小带轮的电动机轴径38d=,又因为高速轴第一段轴径装配大带轮,且()10.8 1.238d=⨯所以查手册第9页表1-16取136d=。

L1=1.75d1-3=60。

240d =因为大带轮要靠轴肩定位,且还要配合密封圈,所以查手册85页表7-12取240d =,L 2=m+e+l+5=28+9+16+5=58。

3d 段装配轴承且32d d>,所以查手册62页表6-1取345d =。

6d 段装配轴承所以6345d d == L 6= L 3=28。

2 校核该轴和轴承:L 1=73 L 2=211 L 3=96作用在齿轮上的圆周力为:31122106.910294829 2.5t T F N d ⨯⨯===⨯径向力为2984201073r tF Ftg tg N =∂=⨯︒= 作用在轴1带轮上的外力:1132.8Q F F N ==求垂直面的支反力:求垂直弯矩,并绘制垂直弯矩图: 求水平面的支承力:由1122()H t F l l F l +=得21122112948219773211H t l F F l l ==⨯=++N 2129482197751H t H F F F =-=-=N求并绘制水平面弯矩图: 求F 在支点产生的反力: 求并绘制F 力产生的弯矩图: F 在a 处产生的弯矩: 求合成弯矩图:考虑最不利的情况,把'aF M求危险截面当量弯矩:从图可见,m-m 处截面最危险,其当量弯矩为:(取折合系数0.6∂=) 计算危险截面处轴的直径:因为材料选择#45调质,查课本225页表14-1得650B MPa σ=,查课本231页表14-3得许用弯曲应力[]160b MPa σ-=,则: 因为5450a d d d mm d >==>,所以该轴是安全的。