交错轴双滚子包络环面蜗杆传动啮合分析

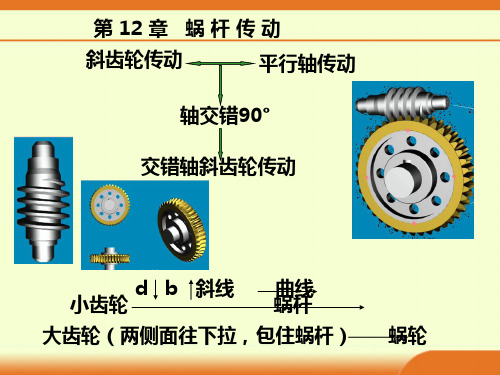

《机械设计》第12章 蜗杆传动

阿基米德蜗杆:αx=20°

标准值

法向直廓蜗杆、渐开线蜗杆:αn=20°

s

pz=zpx1 px1

2.蜗杆导程角γ和分度圆直径d1 螺纹

蜗杆

ψ πd1

tanψ =

s πd1

=

np πd1

∴ d1

=

Z1 tanγ

m

=

qm

γ πd1

tanγ

=

pZ πd1

=

πmZ πd1

1

=

mZ 1 d1

q

=

Z1 tanγ

具有良好的减摩性、耐磨性、跑合性和抗胶合能力

特点:软硬搭配

蜗杆硬:优质碳素钢、合金结构钢 经表面硬化及调制处理

蜗轮软:铸锡青铜、无锡青铜、灰铸铁

1、蜗杆材料

蜗杆一般采用碳素钢或合金钢制造。 对于高速重载的传动,蜗杆常用低碳合金钢, 如20Cr,20CrMnTi等,经渗碳淬火,表面硬度 HRC56~62,并应磨削。

MPa

= 12.86MPa < [σ F ]

齿根的弯曲疲劳强度校核合格。

(5)验算传动效率h

蜗杆分度圆速度为

v1

=

π d1n1

60×1000

=

3.14×112×1450 60×1000

m/

s

=

8.54m /

s

vs

= v1

cosλ

8.54

=

m / s = 8.59m / s

cos6.412°

查表4.9得

ρ v = 1°09′(1.15°)

h

(0.95

~

0.97)

tan tan( v)

H

480 d2

对滚柱包络环面蜗杆传动机构的一点思考

间隙 , 为两节 蜗杆 问的相 互 转 动 , 整异 常方 便快 捷 等 J 而 调 等 。本文 主要 介 绍一 种新 兴 的蜗 杆 传动 结 构—— 滚 柱包

络环 面蜗 杆传 动 机构 。该机 构最 早南 日本 三共 株 式会社 研 制 ,日前 已在 日本 MA A Z K公 司的 I T R E l 系 N E GR X I l

的 ~步 难 广 用 提 口 应 7费 一 | | -毒誊 || | - 0| ≯l| 掌 ;

关 臻0 宫络 面掰 t荸岔7 笙 进蘑 囊 瘸厦 持 | |j| | | 一 祭 0| | l | 中图分类号: H124 。- ÷ T 3 .4 - 0文献标识码 . A 文章编号: 0 2 2 3 ( 0 o 1_ 16 0 10 謦 3 3 2 1 O O 3  ̄ 2 1

滚 柱包 络 环 面 蜗 杆 传 动 机 构是 以 网柱 滚 子为 蜗 轮 轮

齿 ,通 过 柱 面 包络 生 成 环 而

|一 爱 _\

赢 1 5 0

2 传动 结构 、 理 原

醴1 ∞

∞

墅 !

~

’

・

.

.

测 试 ) /g Jk

蜗 杆 的一 种 新 型 减速 传 动 机 构 。该 结 构 传 动平 稳 、精 度 高 ,且 由于 蜗 轮 轮齿 为柱 而 滚 动轴 承 ,其 与蜗 杆 齿 而间

尽管此机构具备 以上优点 , 由于其结构的特殊性 , 但

更趋明显 ,但在间隔等分的使用场合却无法与蜗轮蜗杆

另 受 使其无法实现对大传动比结构所需要的紧凑体积 ,因此 式 转 台相 比。 外此 类机 构在 推广 应 用 方而 , 其高 价格

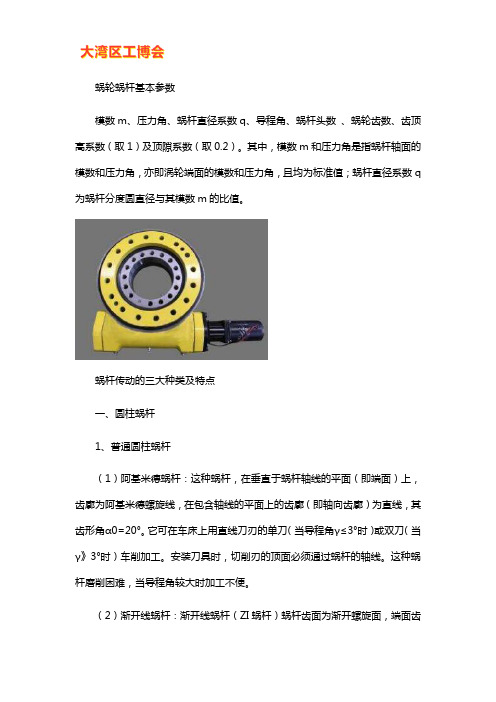

蜗轮蜗杆参数_蜗轮蜗杆传动特点

蜗轮蜗杆基本参数模数m、压力角、蜗杆直径系数q、导程角、蜗杆头数、蜗轮齿数、齿顶高系数(取1)及顶隙系数(取0.2)。

其中,模数m和压力角是指蜗杆轴面的模数和压力角,亦即涡轮端面的模数和压力角,且均为标准值;蜗杆直径系数q 为蜗杆分度圆直径与其模数m的比值。

蜗杆传动的三大种类及特点一、圆柱蜗杆1、普通圆柱蜗杆(1)阿基米德蜗杆:这种蜗杆,在垂直于蜗杆轴线的平面(即端面)上,齿廓为阿基米德螺旋线,在包含轴线的平面上的齿廓(即轴向齿廓)为直线,其齿形角α0=20°。

它可在车床上用直线刀刃的单刀(当导程角γ≤3°时)或双刀(当γ》3°时)车削加工。

安装刀具时,切削刃的顶面必须通过蜗杆的轴线。

这种蜗杆磨削困难,当导程角较大时加工不便。

(2)渐开线蜗杆:渐开线蜗杆(ZI蜗杆)蜗杆齿面为渐开螺旋面,端面齿廓为渐开线。

加工时,车刀刀刃平面与基圆相切。

可以磨削,易保证加工精度。

一般用于蜗杆头数较多,转速较高和较精密的传动。

(3)法向直廓蜗杆:这种蜗杆的端面齿廓为延伸渐开线,法面(N-N)齿廓为直线。

ZN蜗杆也是用直线刀刃的单刀或双刀在车床上车削加工。

车削时车刀刀刃平面置于螺旋线的法面上,加工简单,可用砂轮磨削,常用于多头精密蜗杆传动。

(4)锥面包络蜗杆:这是一种非线性螺旋曲面蜗杆。

它不能在车床上加工,只能在铣床上铣制并在磨床上磨削。

加工时,盘状铣刀或砂轮放置在蜗杆齿槽的法向面内,除工件作螺旋运动外,刀具同时绕其自身的轴线作回转运动。

这时,铣刀(或砂轮)回转曲面的包络面即为蜗杆的螺旋齿面,在I-I及N-N截面上的齿廓均为曲线。

这种蜗杆便于磨削,蜗杆的精度较高,应用日渐广泛。

2、圆弧圆柱蜗杆圆弧圆柱蜗杆传动和普通圆柱蜗杆传动相似,只是齿廓形状有所区别。

这种蜗杆的螺旋面是用刃边为凸圆弧形的刀具切制的,而蜗轮是用范成法制造的。

在中间平面(即蜗杆轴线和蜗杆副连心线所在的平面)上,蜗杆的齿廓为凹弧,而与之相配的蜗轮的齿廓则为凸弧形。

大锥面二次包络环面蜗杆副传动的啮合特征及其应用

也可偏置安装(未画出)。a为蜗杆副中心为蜗轮分度圆 直径, T为蜗轮分度圆压力分别为蜗杆喉部齿根圆直径和 分度圆齿槽宽, r为砂轮半径,为砂轮安

装倾角。砂轮安装位置:在工作台上的其它两个坐标的 安装位置根据需要可取一较小值(即偏置安装)以使加 工的蜗杆副具有更好的啮合状态,但在一般情况下

总取为零。砂轮齿形角式中T砂轮齿顶宽为:ΔS为蜗杆单 侧磨削时所留倒隙。2. 3活动标架的建立以及相对速度、 角速度在活动标架上的投影活动标架法

e ]为与蜗杆固连的标架1, e ]为与第一作者:万方美,男, 34岁,工程师(博士研究生) ,重庆大学机械传动国家 重点实验室( 40004

4)工作台固连的标架2.h和h分别为工作台与蜗杆的转角, 在h与e重合。2. 2砂轮齿廓形状和加工安装位置通过蜗杆 喉部齿槽对称位置时砂轮在加工

坐标系中的各位置参数。O和O分别为蜗杆轴线和产形轮 (工作台)回转轴线的公垂线的垂足, O为砂轮轴回转 中心, O在O中的位置系如图b,根据需要

便,只需进给磨头至能磨出整个蜗杆齿深即可,不必增 加任何附助调整装置。5结论大锥面二次包络环面蜗杆副 具有与平面二包相似的啮合性能,即同时双线多

齿接触,根据计算结果得知其接触区域尤其是一次包络 较平面二包要小。但随着工具砂轮半径增大,其接触区 域有所增加,在r时很接近于平面二次包络的接触

区域。大锥面二包的相对卷吸速度,接触线与相对速度 的夹角较平面一包的该平均值稍大,其加工性能要比平 面二包好,蜗杆磨削效率比平面包络蜗杆磨削效率

方程根据文献[1 ]的啮合理论,蜗杆齿面加工的啮合方程 为将式( 6)与式( 2)联立并将其转换到蜗杆齿面坐标 e中即得蜗杆齿面方程表达式( 2

)2. 5第一次包络各啮合性能参数的计算根据文献[1, 2], 且考虑到h令k二界曲线的表达一界曲线的表达为接触线 法线方向的诱导法曲率为相对速

环面蜗杆珩齿啮合分析及实现

当它 固溶于奥 氏体 中时 . 高钢的淬透 性作 用很强 。 提

但是 对于化合钛 , 由于其 细微 颗粒形成 新相 的晶核 . 从 而促 进奥 氏体 分解 , 因此降 低了钢 的淬透性 。 另外 . 然 我国 在一 般 工程 用硬 齿 面减 速机 中 虽 很 少使用 含镍渗碳 钢 , 们 也着 重分 析一 下 镍元 素 我

中图号 :T 6 G1 在传统 的齿 轮珩齿 加工工 艺 中, 蜗杆 式 珩齿 具 文献 标识 码 :B

1 环 面蜗杆珩齿 原理

如图 1 所示 . 原理 为 : 其 把一 个与被加 工齿 轮 完

有生 产率高 、 产成本 低及 修正误差 能力 强等优点 , 生 因此在生 产 中被广 泛采 用 。 但随着工 业 的发 展 , 硬 对

与钢 中杂质硫 形 成 熔 点 较 高 的 M S 可 防 止 因 F s n. e 而导致 的热脆现 象 。 元 素还 可 以 降低 钢 的下 临界 锰

点. 增加 奥 氏体冷 却时 的过 冷度 , 细化 珠 光体组织 以 改善机 械性能 , 高钢 的淬透 性 , 提 但锰 元 素有增加晶

粒 粗化和 回化脆性 的不 利倾 向。 因此 , 锰渗 碳锕在 含 锻前 下料时 不易采 用 气割 下 料 , 以防 止材 料 的过 热 或过 烧现象 出现。 在有 些 渗碳 钢 中还含有 铝 元 素或 钛 元素 , 钼元

8 )为解 决 这 一 问题 , 们提 出了环 面 蜗 杆珩 齿 加 8。 我

工 工艺 。

等 。 类 材 料经 表 面 处 理 后 强 度 很 高 , 面 耐磨 性 这 表 好 。 渗碳 钢 中最 好的钢 种 , 用于 制造承受重 载和 是 常

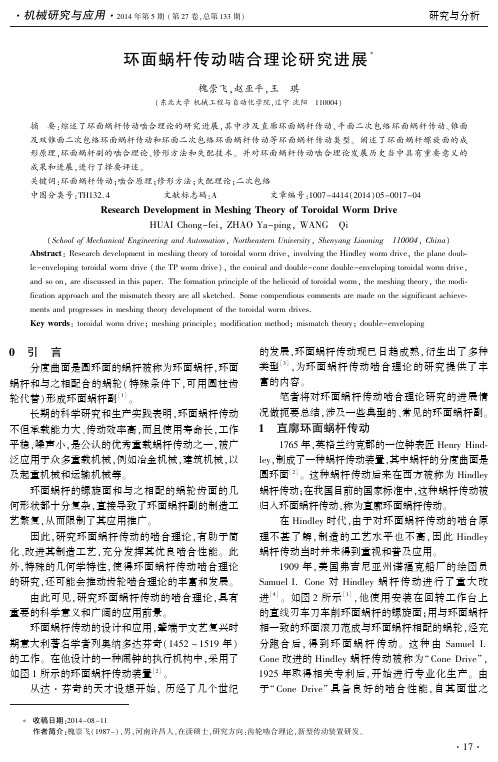

环面蜗杆传动啮合理论研究进展-论文

环面蜗杆传动的设计和应用,肇端于文艺复兴时 期意大利著名学者列奥纳多达芬奇(1452 ~ 1519 年) 的工作。 在他设计的一种闹钟的执行机构中,采用了 如图 1 所示的环面蜗杆传动装置[2] 。

从达·芬奇的天才设想开始, 历经了几个世纪

0摇 引摇 言

分度曲面是圆环面的蜗杆被称为环面蜗杆,环面 蜗杆和与之相配合的蜗轮( 特殊条件下,可用圆柱齿 轮代替)形成环面蜗杆副[1] 。

长期的科学研究和生产实践表明,环面蜗杆传动 不但承载能力大、传动效率高,而且使用寿命长,工作 平稳,噪声小,是公认的优秀重载蜗杆传动之一,被广 泛应用于众多重载机械,例如冶金机械,建筑机械,以 及起重机械和运输机械等。

1951 年,日本学者佐藤发明了斜平面蜗轮副,如 图 5 所示。 其应用范围可以从大传动比向中、小传动 比扩展。 斜平面蜗轮的齿面,与上述平面蜗轮相同, 仍为平面,但齿线相对于蜗轮轴线倾斜一定角度。 这 种传动虽然制造简便,蜗杆蜗轮都能磨削展成,但就 承载能力和润滑性能而言,并没有直廓环面蜗杆传动 优越。

和标准传动中的蜗轮相类似,修形传动中的蜗 轮,也由与修形蜗杆一致的环面滚刀范成,所以修形 传动仍旧是线接触传动,且能在一定程度上,实现多 齿双线接触。

可以实现多齿双线接触,是环面蜗杆传动的固有 优点,但是,这也导致了齿间多余约束的产生,使得环 面蜗杆副对各种变形和误差较为敏感。 这也是环面 蜗杆副的一个主要不足之处。

分度曲面是圆环面的蜗杆被称为环面蜗杆环面蜗杆和与之相配合的蜗轮特殊条件下可用圆柱齿轮代替形成环面蜗杆副长期的科学研究和生产实践表明环面蜗杆传动不但承载能力大传动效率高而且使用寿命长工作平稳噪声小是公认的优秀重载蜗杆传动之一被广泛应用于众多重载机械例如冶金机械建筑机械以及起重机械和运输机械等

《机械设计基础》第12章 蜗杆传动

3、摩擦磨损问题突出,磨损是主要 的失效形式。为了减摩耐磨,蜗轮齿圈常需用青铜制造,成本较高;

4、传动效率低,具有自锁性时,效率低于50%。

由于上述特点,蜗杆传动主要用于传递运动,而在动力传输中的应用受到限制。

其齿面一般是在车床上用直线刀刃的 车刀切制而成,车刀安装位置不同, 加工出的蜗杆齿面的齿廓形状不同。

γ

β

γ=β (蜗轮、蜗杆同旋向)

一、蜗杆传动的主要参数及其选择

1、模数m和压力角α

§12-2 蜗杆传动的参数分析及几何计算

ma1= mt2= m αa1=αt2 =α=20°

在蜗杆蜗轮传动中,规定中间平面上的模数和压力角为标准值,即:

模数m按表12-1选取,压力角取α=20° (ZA型αa=20º;ZI型αn=20º) 。

阿基米德蜗杆(ZA蜗杆) 渐开线蜗杆(ZI蜗杆)

圆柱蜗杆传动

环面蜗杆传动

锥蜗杆传动

其蜗杆体在轴向的外形是以凹弧面为母线所形成的旋转曲面,这种蜗杆同时啮合齿数多,传动平稳;齿面利于润滑油膜形成,传动效率较高。

同时啮合齿数多,重合度大;传动比范围大(10~360);承载能力和效率较高。

三、分类

在轴剖面上齿廓为直线,在垂直于蜗 杆轴线的截面上为阿基米德螺旋线。

§12-5 圆柱蜗杆传动的强度计算

一、蜗轮齿面接触疲劳强度的计算

1、校核公式:

2、设计公式:

式中:a—中心距,mm;T2 —作用在蜗轮上的转矩,T2 = T1 iη; zE—材料综合弹性系数,钢与铸锡青铜配对时,取zE=150;钢与铝青铜或灰铸铁配对时, 取zE=160。 zρ—接触系数,由d1/a查图12-11,一般d1/a=0.3~0.5。取小值时,导程角大,故效率高,但蜗杆刚性较小。 kA —使用系数,kA =1.1~1.4。有冲击载荷、环境温度高(t>35oC)、速度较高时,取大值。

滚子包络环面蜗杆传动副接触特性分析

滚子包络环面蜗杆传动副接触特性分析

王文韬;陈燕

【期刊名称】《科技创新与应用》

【年(卷),期】2024(14)3

【摘要】建立滚子包络环面蜗杆传动副的数学模型和三维精确实体模型,在传动比和中心距确定的情况下,分析不同蜗杆喉部最小直径、滚子直径对传动副的齿面接触特性,探讨中心距误差、蜗杆轴向误差、蜗轮轴向误差和轴交角误差4类装配误差对传动副齿面啮合侧隙的影响规律。

结果表明,蜗杆喉部最小直径、滚子直径的变化会影响齿面等效应力,最大等效应力随蜗杆喉部最小直径的变化呈“V”字形;中心距误差、蜗杆轴向误差会导致传动副齿面法向出现啮合间隙或过盈情况。

蜗轮轴向误差、轴交角误差对传动副的齿面啮合区影响不大,但会出现一侧过盈增加、一侧过盈减少的现象,因此应将装配误差控制在一定范围内。

【总页数】4页(P102-105)

【作者】王文韬;陈燕

【作者单位】深圳市蓝蓝科技有限公司;重庆商务职业学院人工智能学院;四川大学空天科学与工程学院

【正文语种】中文

【中图分类】TH122

【相关文献】

1.倾斜式双滚子包络环面蜗杆传动热弹流润滑分析

2.并列倾斜式双滚子包络环面蜗杆传动啮合理论分析

3.滚子包络环面蜗杆传动副装配误差分析

4.倾斜式双滚子包络环面蜗杆传动几何特性分析

5.修形滚子包络环面啮合蜗杆传动啮合理论分析

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

交错轴双滚子包络环面蜗杆传动啮合分析柳在鑫1,2,王进戈2,1, 张均富2,向中凡2(1.四川大学制造科学与工程学院,四川成都610035;2. 西华大学机械工程与自动化学院,四川成都610039)摘要:为了消除环面蜗杆传动的齿侧间隙,提高其传动的精度和效率,分析了传统消隙蜗轮副的不足,在无侧隙双滚子包络环面蜗杆传动研究基础上提出一种交错轴双滚子包络环面蜗杆传动,采取双排滚子错位布置,且滚子轴线与蜗轮径向偏转一定角度。

阐述了交错轴双滚子包络环面蜗杆传动的工作原理,依据空间齿轮啮合理论和微分几何理论,采用运动学法建立了蜗杆副的动静坐标系及接触点处的活动坐标系,推导了该新型环面蜗杆齿面方程和蜗轮齿面接触线方程,并导出了该传动的一界函数、诱导法曲率、润滑角及自转角等齿面啮合参数计算公式。

最后运用matlab软件进行了数值仿真,并分析了滚柱偏置距离c2、滚柱半径R、交错角γ等参数对该蜗杆传动啮合性能的影响。

仿真实例表明:要使该传动保持良好的接触性能和润滑性能,c2不宜超过10cm,R在8cm~15cm之间,γ在28o~50o之间。

Meshing Analysis of Non-parallel Double-roller EnvelopingHourglass Worm GearingAbstract:To eliminate the backlash of enveloping worm and improve the precision and efficiency, by analyzing the shortcomings in the existing non-backlash worm gear sets, non-parallel double-roller enveloping hourglass worm gearing was proposed based on the research of non-backlash double-roller enveloping hourglass worm gearing. Two rows of rollers were assigned to misplace and there was a certain defection angle between the roller axis and the radial. The working principle was introduced. According to the theories of differential geometry and space engagement theory, the dynamic and static coordinate system based on worm gear pair and the moving coordinate system based on the contacting point were established. The tooth surface equations of worm and contacting line equations of worm gear were deduced. The formulas of meshing limit function, induced normal curvature, lubrication angle and rotation angle of the non-parallel double-roller enveloping hourglass worm gearing were derived by means of the theory of differential geometry. The simulation was conducted using MATLAB software, c2、R and γwhich impacted the engagement performance of this transmission, were analyzed. The numerical example showed that c2 should not be more than 10 cm, R should be controlled within 8 to 15cm, γshould be controlled within 28o to 50o, for effectively improving the meshing performance of the non-parallel double-roller enveloping hourglass worm gearing.Key words:non-parallel ; double-roller; hourglass worm gearing; meshing performance收稿日期:2011-10-20基金项目:国家自然科学基金资助项目(50775190)作者简介:柳在鑫(1978—),男,副教授,博士研究生,研究方向:机械传动. E_mail: zhanxinliu@.随着现代传动技术的发展,对蜗杆传动的啮合侧隙提出越来越高的要求。

国内外无侧隙或齿侧间隙可补偿的蜗杆传动主要有双导程圆柱蜗杆传动[1]、正平面一次包络环面蜗杆传动[2]、侧隙可调式变齿厚平面蜗轮传动[3]、无侧隙双滚子包络环面蜗杆传动[4-6]和双蜗杆传动[7]。

其中双导程圆柱蜗杆加工麻烦,通用性差;正平面一次包络环面蜗杆传动效率低,齿侧间隙调整不方便;变齿厚平面蜗轮传动仅调整传动副磨损后的侧隙,无法完全消除齿侧间隙;双蜗杆传动体积大、结构复杂,很难适用于结构紧凑的传动装置;无侧隙双滚子包络环面蜗杆传动润滑角和自转角均不理想,直接影响整体传动性能,还有滚子承载能力也有限。

本文在无侧隙双滚子包络环面蜗杆传动研究基础上提出一种交错轴双滚子包络环面蜗杆传动,滚子轴线与蜗轮径向偏转一定角度。

蜗轮齿可采用滚动轴承代替,制造方便,成本低,而且安装方便,安装误差均不会影响蜗杆的齿面形状,蜗杆齿厚相对未交错时更符合等强度原则,接触性能和润滑性能也得到明显的提高。

该传动能够用于高精度数控机床上的精密分度、精密传动和精密动力传动,还可以用于汽车、仪器、冶金机械及其他机器设备,具有十分广阔的应用前景和推广价值。

1、传动的工作原理图1 蜗轮结构图Fig.1 Construction sketch of worm gears如图1,蜗轮由周向均布有滚子的两半个蜗轮构成,每排滚子与蜗轮中间平面偏离一定位置,滚子轴线与蜗轮径向偏转一定角度,滚子可绕自身轴线转动。

蜗杆左、右齿面分别与两半个蜗轮的滚子相啮合。

单排滚子与蜗杆齿面之间存在一定齿侧间隙,保证了传动的正常工作和良好的润滑,但对整体而言,通过自动消隙装置调节两半个蜗轮轮体的错位角度[8],使滚子与蜗杆齿面始终保持接触,消除传动的回程误差。

2、传动副的啮合分析2.1 坐标系的设置及坐标变换图2 坐标系的设置Fig.2 Location of coordinate systems 如图2所示,),('1'1111k,j,i'''OS、),(11111k,j,iOS分别为蜗杆静、动坐标系;),('2'22'2'2'k,j,iOS、),(22222k,j,iOS分别为蜗轮静、动坐标系;)(200k,j,i,OS为蜗轮滚柱柱顶与蜗轮固联的坐标系,O0点在2S中坐标为),,(222cba。

2c为滚柱偏距;α为蜗轮齿周角;γ为滚柱轴线与蜗轮径向交错角;A为中心距;1'k、2'k分别为蜗杆、蜗轮回转轴;1ϕ、2ϕ分别为蜗杆、蜗轮转角。

其中坐标系1SS→的变换关系如下:TT)1,()1,(111,z,yx,z,yx10M=(1)式中:⎥⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎢⎣⎡=1044104310421041103410331032103110241023102210211014101310121011MMMMMMMMMMMMMMMM10M⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎨⎧====-=+======--=-=--=---=--=-=-=-+-=+=-=-=21621521421321104410431042104110312210342221103321221032115310245231102351321022110211461014426110136241101211011D D D D ra r a D r a r a D ΜM M M Mb a M D D M D D M Ac b D a D M D D D D M D D D D M M c b D a D A M D D D D M D D D D M M ϕϕϕϕϕϕϕϕϕϕϕϕϕϕϕϕϕϕϕϕcos cos sin sin sin cos cos sin sin cos cos sin cos cos sin sin 10cos sin cos sin cos sin sin cos cos sin cos sin 22222222 (2)2.2 相对速度 如图3,在接触点P 处设置活动坐标系),(p n ,e ,e 21O S P 。

滚柱面在坐标系0S 中的向量方程为⎪⎪⎩⎪⎪⎨⎧===++=uz θR y θR x z y x 000000sin cos 0000k j i r (3) 式中,u 和θ为柱面参数,R 为滚柱半径。

图3 活动坐标系的设置Fig.3 Location of the dynamitic coordinate system由空间啮合理论[9],接触点 P 处的相对速度矢量)12(ν在P S 中的表达式为 ⎪⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎪⎨⎧=+=-=-+-+=+-+=+-+=++=-=-+=++=002000200020220220222102202202221sin )(cos )()(sin )(cos )()(cos sin sin sin cos cos x z D z y D y D z D y x Ay b x a B x a i z c B z c y b i B θB θD B θD B νDB D B νθB θD B θD B νννν2112223222131221(12)n 1122(12)231221(12)1(12)n (12)2(12)1ϕϕϕϕn e e v 21(12) (4) 式中:)12(1ν、)12(2ν、)12(nν即为相对速度矢量(12)ν在坐标系P S 中的投影。