电动汽车麦弗逊前悬架设计及参数优化_陆建辉

小型纯电动轿车麦弗逊悬架系统建模与优化

车轮上跳及下落时前束变化影响车辆的直线稳定性、车轮的转向特性。一般前轮上跳时 前束设计成弱负前束,能获得弱不足转向特性。前束的变化过大,将会降低车辆的直线行驶稳 定性,同时增大轮胎与地面问的滚动阻力,加剧轮胎的磨损。

2·9轮距

当车轮上下跳动时,轮距的变化相当于车轮有一个侧偏角,引起侧向力并导致汽车的直线 行驶能力下降,同时还造成滚动阻力的增大和对转向系的影响,因此希望轮距变动量较小 为好。

2·6纵倾中心

设计合理的悬絮系统应该具备比较好的抗俯仰性(抗纵倾性)。抗纵倾性分为抗制动俯仰 和抗驱动俯仰。抗制动俯仰可使制动过程中汽车车头的下沉量及车尾的抬高量减小,当前后 悬架纵倾中心位于前后轴之间时可以实现此性能。

2·7 车轮外倾角

为了使轮胎磨损最均匀,应该获得良好的轮胎侧偏性能,理想的外倾角为50~10。,空载可 以满足理想值,加载则有轻微的负外倾角。导致车轮在同样侧偏角下传递侧向力的能力 降低。

旨鲁

●

{ 一!{螂jjld。a女!f吖月n肼^挺秆vohe点{£量nt昱_i v軎一jc自j?ra。亭上Y鲁一二。^j堡骨】

5,辛。

Z…Z ≯I

S 3“

:7’ .z’

./ / / ,

/

导0’

—一.

/’ .—一‘

卓9-

.Z?●/

焉.8

—,

一

≯Zj

—一

^,

图6主销后倾角变化曲线

4·4轮距变化

-U

【——?oe dp描奇碴髓啦m舌刮c占n搪r ve点渊』_穗vs!,?亏一证刖罂髓l

\. ● 々h’q.;

}.S’

、≮ \

、、.

\ \ 、、k

}.B

P、~.

麦弗逊前悬架的运动学仿真与结构优化

定 性 。主销后倾 角 过大 , 定力 矩变 大 , 样使 转 稳 这 向显得 沉重 ; 销后 倾 角过 小 , 定 力矩 减 少 , 主 稳 将 使行 驶不稳 , 高速 行驶时 车轮还会 摆振 。 后倾 角应 具有 随 车轮上 跳而增 加 的趋势 ,以抵 消制 动 点头 时后 倾角 减小 的趋 势 ,同时后倾 角在 车 轮跳 动过

程 中不 应 出现过大 的变 化 ,以免在 载荷 变化 时 出

2 悬架系统运动学仿真

悬架 运 动学分 析 的主要 内容 是研 究 车轮定 位 参 数与 车轮 跳动量 的关 系 ,从 中可 以得 到基本 的 车轮定 位及 变化 特性 信息 。本 文选取 左 右车 轮 同 步上下跳 动 ±5rm的常见 工况进 行仿 真 , 0 a 以左 侧 车轮参 数作 为研究 对象 , 果如 图 2所 示 。 结

( 图 1 示 ) 其中, 如 所 。 将所有 零部 件 ( 轮胎 除外 )

都简化为刚性体 ;零部件之间的连接都简化为铰 链, 内部 间隙忽 略不 计 ; 个零 部件 间 的运 动副 内 各

的摩 擦 力忽 略 不计 ; 型 车轮 外 倾 角 ( ) 前束 模 0 和 。 角 (.。) 过测 量得 到 ; 动学分析 不考 虑减震器 01 通 运 的阻尼 和 弹簧 的 刚度 ;轮 胎 的规格 为 156 R1, 8/0 5

3 5

- 2 36 -5 60

— — — —

35 2 35 1

85 5

- 0 57

侧关 键 硬 点 的坐 标

(见 表 1 , 然 后 修 改 )

车轮中心点 稳定杆与摆臂连接点 稳定杆与车身连接点

O 1 9 - 1 40

- 4 73 - 7 53 — O 39

电动汽车悬架系统动力学性能开发设计

【 A b s t r a c t 】 T h e d e v e l o p m e n t p r o c e s s o f s u s p e n s i o n s y s t e m d y n a m i c s p e f r o r m a n c e f o r t h e e l e c -

麦弗逊式悬架设计说明书

前言悬架是现代汽车的重要组成部分之一。

虽然并非汽车在行进必不可少的装备,但如果没有悬架,将极大的影响汽车的操纵稳定性和平顺性。

悬架对整车性能有着重要的影响。

在汽车市场竞争日益加剧的今天,人们对汽车的性能的认识更多的靠更为直接的感观感受,而非他们不太懂得的专业术语。

因此,对汽车操纵稳定性﹑平顺性的提升成为了各大汽车厂商的共识。

与此关系密切的悬架系统也被不断改进,主动半主动悬架等具有反馈的电控系统在高端车辆上的应用日趋广泛。

无论定位高端市场,还是普通家庭的经济型轿车,没有哪个厂家敢忽视悬架系统及其在整车中的作用。

这一切,都是因为悬架系统对乘员的主观感受密切联系。

悬架系统的优劣,乘员在车上可以马上感受到。

“木桶理论”,很多人都知道,整车就好比是个“大木桶”,悬架是它的一片木板。

虽然,没有悬架的汽车还是可以跑动的,但是坐在上面是很不舒服的。

坐过农用车货厢的人,对此应该是颇有些体会的,即便是较好的路况,在上面也是颠来颠去的。

因为它的悬架很简单,对平顺性和操纵稳定性考虑的很少。

只有当悬架这块木板得到足够重视,才能使整车性能得以提升。

否则,只能是句空话。

正因为悬架在现代汽车上的重要重要作用,应该重视汽车悬架的设计。

只有认真,严谨的设计才能确保其与整车的完美匹配。

而要做到这一点,就必须,查阅大量相关书籍,图册,行业和国家标准。

这些是对我们这些将来要从事汽车设计,制造工作的工科出身的大学毕业生的必须经历的一个必不可少的训练。

没有经过严格的训练的洗礼,是不可能具备这种专业精神和素质的。

目录前言 (1)第一章悬架的功用 (3)第二章悬架系统的组成 (5)第三章悬架的类型及特点 (6)§3.1非独立悬架的分类及特点 (7)§3.2独立悬架分类及特点 (9)第四章匹配车型的选择 (12)第五章悬架主要参数的确定 (14)§5.1悬架静挠度f (14)c§5.2悬架的动挠度f (15)d第六章弹性元件的计算 (18)§6.1弹簧形式、材料的选择 (18)§6.2确定弹簧直径及刚度 (18)§ 6.3其他参数的计算 (19)§6.4弹簧的校验 (20)第七章减振器的设计 (20)第八章独立悬架导向机构的设计 (24)§8.1导向机构的布置参数 (24)§ 8.2 麦弗逊式悬架导向机构设计 (26)第九章悬架系统的辅助元件 (29)第十章展望—未来的汽车悬架 (31)小结 (32)参考文献 (33)第一章悬架的功用悬架是现代汽车上的重要总成之一,它把车架和车轴弹性地连接起来,是车架(或承载式车身)和车桥(或车轮)之间的一切传力连接装置的总称。

麦弗逊式悬挂优缺点及应用

麦弗逊式悬挂优缺点及应用麦弗逊式悬挂是一种常见的车辆悬挂系统,广泛应用于各类轿车、SUV和小型货车等车型中。

它以苏格兰工程师厄维尔·麦弗逊的名字命名,是一种简单而有效的悬挂设计。

麦弗逊式悬挂的优点和缺点如下:优点:1. 结构简单:麦弗逊式悬挂采用了简单的单臂设计,由弹簧和减震器组成。

相比其他复杂的悬挂系统,麦弗逊式悬挂更加容易制造、安装和维修维护。

2. 稳定性好:由于麦弗逊式悬挂采用了整体式的支撑结构,能够在车辆行驶过程中保持良好的稳定性。

这种设计可以减少车辆在行驶中的倾斜和翻滚,提高车辆的操控性和行驶稳定性。

3. 空间利用率高:麦弗逊式悬挂的设计使得车轮和弹簧与减震器组合在一起,占用的车辆空间相对较小。

这种紧凑的设计使得车辆内部的空间能够被更好地利用,并提高了舒适性和便利性。

4. 可调性强:麦弗逊式悬挂的弹簧和减震器可以根据需要进行调整,以适应不同的驾驶条件和路面状况。

这种调节能力可以提高车辆的驾驶稳定性、舒适性和操控性。

5. 成本较低:相对于其他高级悬挂系统,麦弗逊式悬挂的制造和维修成本相对较低。

这使得麦弗逊式悬挂成为大多数主流汽车制造商的首选。

缺点:1. 前悬挂不独立:麦弗逊式悬挂的前轮和车辆的重心都集中在一个固定点,这意味着左右两边的悬挂系统无法独立工作。

这种设计可能会导致车辆在行驶过程中出现左右倾斜的情况,降低了悬挂的独立性和性能。

2. 减震器加热:麦弗逊式悬挂的减震器放置在车轮附近,容易受到车辆行驶过程中产生的热量影响。

这可能导致减震器加热,降低减震器的性能和寿命。

3. 轻负载行驶效果差:麦弗逊式悬挂在轻负载行驶时的效果相对较差。

弹簧和减震器在受力不均匀的情况下容易变形或失去部分功能,从而影响悬挂系统的性能。

应用:麦弗逊式悬挂广泛应用于各类轿车、SUV和小型货车等车型中。

它的简单结构和较低的成本使得它成为主流汽车制造商的首选。

麦弗逊式悬挂适用于各种道路状况和驾驶需求,能够提供良好的悬挂效果和驾驶稳定性。

麦弗逊前悬架的虚拟设计及优化

麦弗逊前悬架的虚拟设计及优化作者:武汉理工大学汽车工程学院张俊何天明麦弗逊式独立悬架具有结构简单、维修方便等众多优点,但是由于主销轴线位于减震器上支点和下摆臂外支点的连线上,当悬架变形时,主销轴线也随之改变,车轮定位参数和轮距也都会相应发生改变,变化量可能会很大,直接影响到整车的操纵稳定性和对轮胎的磨损。

在与一家公司合作开发一款电动高尔夫球车的项目中,前悬架采用麦弗逊式独立悬架,并且厂家准备自制零部件。

为了节约成本和缩短开发周期,在具体零件设计前首先做好悬架的虚拟设计及运动学分析。

一、建立模型(一)总体建模方案前悬架准备设计成转向器为齿轮齿条传动式的麦弗逊式独立悬架。

该高尔夫球车的一些设计要求:该车采用18″轮胎,宽210mm,直径是457.2mm,轮毂直径220mm,相比一般的轿车宽径比偏大;前轮距850mm;负载较小,乘坐2成年人预计总质量为550kg;车速较低,最高车速25km/h。

应用多体运动学分析方法,首先抽象出如图1所示的运动学仿真系统模型。

麦弗逊悬架左右对称于汽车纵向平面,由下摆臂、转向节总成(包括减震器下体、轮毂轴)、转向横拉杆、减震器上体、转向器齿条、车轮总成及车身组成。

各刚体之间的连接关系如下:减震器上端与车身的球铰链A接,下摆臂一端(简化为一点)通过转动副C与车身相连,另一端通过球铰B与转向节总成相连,AB的连线构成主销轴线。

转向节总成与减震器上体用圆柱副约束,只能沿轴线移动和转动。

转向横拉杆一端通过球铰D与转向节总成相连,另一端通过球铰E与转向齿条相连。

运动分析时,转向齿条与车身固定,车轮总成和转向节总成也通过固定副F相连,车身相对地面不动。

由于运动学无需考虑受力问题,因此不考虑减震器的阻尼和弹簧的刚度,假设车轮不转动,车轮为刚性体。

(二)模型关键点的预定先确定设计的目标参数:主销内倾角8.5°,主销后倾角2.5°,车轮外倾角1.5°。

由前轮前束角和车轮外倾角的理想关系式ε≈C/2D和C=2DΦL/Φr+4αLα[1],根据设计参数计算出前轮前束角约为0.5°。

麦弗逊前悬架的运动学仿真与结构优化

麦弗逊前悬架的运动学仿真与结构优化麦弗逊前悬架在汽车悬挂系统中被广泛应用,其结构简单,成本低廉,具有良好的稳定性和可靠性。

本文针对麦弗逊前悬架进行运动学仿真与结构优化,旨在提高汽车的行驶稳定性和舒适性。

运动学仿真部分,首先进行了前悬架建模,以及各关节的位置、旋转角度等参数的确定。

然后,利用ANSYS软件对前悬架进行了仿真分析,并得出了各个部位的应力、变形等数据,以及前悬架在不同路面条件下的反应情况。

通过仿真结果的分析,可以了解前悬架在实际行驶条件下的工作状态,为进一步优化结构提供可靠的理论依据。

结构优化部分,首先通过对前悬架的材料和参数进行调整,得到了新的结构方案。

接着,对新结构进行了全面的仿真分析,重点考虑了行驶稳定性、悬挂支持能力、舒适性等关键指标。

最终,通过结构优化,得到了一种更为完美的前悬架方案,其可靠性和稳定性很大程度上超过了传统结构,并可以有效地提高行驶舒适性。

值得注意的是,在进行运动学仿真与结构优化时,还需要考虑多种因素的影响。

例如,汽车外部环境对前悬架的影响、负载、路面条件等,这些因素都会对前悬架的稳定性和舒适性产生影响。

因此,在进行仿真模拟时,需要对多种因素进行统一的协调,实现相对完美的模拟结果。

总之,麦弗逊前悬架的运动学仿真和结构优化是一项复杂而重要的研究,其结果直接关系到汽车的行驶性能、舒适性和安全性。

通过本文的研究,可以为汽车制造企业提供可靠的理论基础,进一步提高麦弗逊前悬架的应用效果。

在汽车制造业中,悬挂系统对于车辆的稳定性和行驶舒适性起着决定性作用。

而麦弗逊前悬架由于其简单、可靠的结构,以及低成本的制造成本,受到了广泛的应用。

因此,对麦弗逊前悬架的运动学仿真和结构优化进行研究,不仅可以提高汽车制造技术水平,还可以有效地降低制造成本,提高汽车的性能。

首先,针对前悬架的运动学仿真部分,需要对整个悬架系统进行建模,并确定各关节的位置、旋转角度等参数。

然后,利用ANSYS等相关软件对前悬架进行仿真分析,得出各个部位的应力、变形等数据,以及前悬架在不同路面条件下的反应情况。

麦弗逊式前悬架的设计改进及分析

麦弗逊式前悬架的设计改进及分析艾维全 高世杰 王 承 廖 芳 (上汽集团汽车工程研究院)【摘要】 麦弗逊式独立悬架是减振器作滑动支柱并与下控制臂组成的悬架形式,与其它悬架系统相比,结构简单、性能好、布置紧凑,占用空间少。

因此对布置空间要求高的发动机前置前驱动轿车的前悬架几乎全部采用了麦式悬架。

文章针对汽车悬架的设计发展趋势,论述了当前麦弗逊前悬架的主要设计改进,并对改进原理进行了分析。

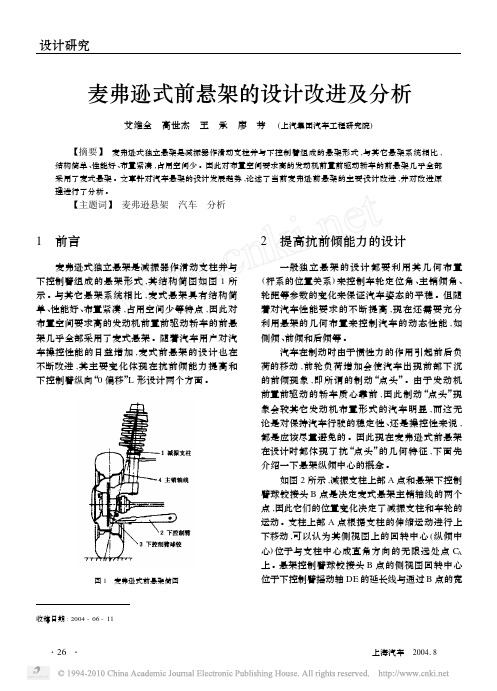

【主题词】 麦弗逊悬架 汽车 分析1 前言麦弗逊式独立悬架是减振器作滑动支柱并与下控制臂组成的悬架形式,其结构简图如图1所示。

与其它悬架系统相比,麦式悬架具有结构简单、性能好、布置紧凑,占用空间少等特点,因此对布置空间要求高的发动机前置前驱动轿车的前悬架几乎全部采用了麦式悬架。

随着汽车用户对汽车操控性能的日益增加,麦式前悬架的设计也在不断改进,其主要变化体现在抗前倾能力提高和下控制臂纵向“0偏移”L 形设计两个方面。

图1 麦弗逊式前悬架简图收稿日期:2004-06-112 提高抗前倾能力的设计一般独立悬架的设计都要利用其几何布置(杆系的位置关系)来控制车轮定位角、主销倾角、轮距等参数的变化来保证汽车姿态的平稳。

但随着对汽车性能要求的不断提高,现在还需要充分利用悬架的几何布置来控制汽车的动态性能,如侧倾、前倾和后倾等。

汽车在制动时由于惯性力的作用引起前后负荷的移动,前轮负荷增加会使汽车出现前部下沉的前倾现象,即所谓的制动“点头”。

由于发动机前置前驱动的轿车质心靠前,因此制动“点头”现象会较其它发动机布置形式的汽车明显,而这无论是对保持汽车行驶的稳定性、还是操控性来说,都是应该尽量避免的。

因此现在麦弗逊式前悬架在设计时都体现了抗“点头”的几何特征,下面先介绍一下悬架纵倾中心的概念。

如图2所示,减振支柱上部A 点和悬架下控制臂球铰接头B 点是决定麦式悬架主销轴线的两个点,因此它们的位置变化决定了减振支柱和车轮的运动。

支柱上部A 点根据支柱的伸缩运动进行上下移动,可以认为其侧视图上的回转中心(纵倾中心)位于与支柱中心成直角方向的无限远处点C A上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机 械 工 程 学 报JOURNAL OF MECHANICAL ENGINEERING 第48卷第8期2012年4月Vol.48 No.8 Apr. 2012DOI :10.3901/JME.2012.08.098电动汽车麦弗逊前悬架设计及参数优化*陆建辉1 周孔亢1 郭立娜1 侯永涛2(1. 江苏大学汽车与交通工程学院 镇江 212013;2. 江苏大学机械工程学院 镇江 212013)摘要:根据整车设计参数及悬架设计理论,设计某款电动汽车的麦弗逊前悬架。

基于UG/Motion 利用UG 的开放接口开发相应的软件系统,实现麦弗逊前悬架运动学仿真模型的参数化设计、前轮外倾角与前束角的匹配设计和前悬架系统的运动学仿真分析;通过与ADAMS 的仿真结果相对比,验证系统的正确性;将遗传优化算法与多体运动学分析方法相结合,以前轮定位参数的变化量最小和车轮侧向滑移量最小为优化目标对麦弗逊前悬架的设计参数进行优化,通过对比初始设计与优化设计的仿真结果,验证优化方法的有效性。

优化分析显示,麦弗逊前悬架摆臂前后点坐标的变化,对前轮定位参数及车轮接地点滑移量随车轮跳动量的变化曲线都有影响。

关键词:电动汽车 麦弗逊悬架 运动学分析 遗传优化算法 中图分类号:U463Design and Parametric Optimization of McPherson FrontSuspension of Electric VehicleLU Jianhui 1 ZHOU Kongkang 1 GUO Lina 1 HOU Yongtao 2(1. School of Automotive and Traffic Engineering, Jiangsu University, Zhenjiang 202013;2. School of Mechanical Engineering, Jiangsu University, Zhenjiang 212013)Abstract :Based on the whole vehicle’s design parameters and suspension design theories, the McPherson front suspension of an electric vehicle is designed. Based on UG/Motion and using the open interface of UG , a software system is developed to realize the parametric design of the McPherson suspension’s kinematics simulation models, matching design of vehicle toe-in and camber and simulation analysis of the simulation models. The software system’s correctness is verified by comparing the simulation results with ADAMS. By means of combining genetic algorithm with kinematics of multi-body system and taking the minimum variation of the front wheel alignment parameters as well as minimum lateral displacement of the tires as the optimal object, the McPherson suspension’s design parameters are optimized. The validity of the optimum method is verified by comparing the simulation results of initial design and optimum design. The optimization results show that the coordinates of the McPherson suspension swing arm’s front and rear points have effects on the changes curve of front wheel alignment parameters as well as lateral displacement of the tires to the run out of automotive wheels.Key words :Electric vehicle McPherson suspension Kinematics analysis Genetic algorithm optimization0 前言电动汽车作为一种以清洁能源为动力的交通工具,在一定程度上克服了传统内燃机汽车的环境污染和能源短缺问题,受到了国家的重视并被列为汽车工业的发展重点。

目前,现有电动汽车的开发* 江苏大学高级专业人才科研启动基金资助项目(10JDG064)。

20111123收到初稿,20120320收到修改稿大多以原有内燃机汽车的相应车型为基础[1],但由于电动汽车车身整体布置及质量的不同,对影响车辆操稳性、平顺性等整车性能的悬架参数都需要进行优化。

目前,对麦弗逊独立悬架运动学分析通常采用基于空间机构运动学的数值计算方法[2-4]和基于多刚体动力学软件ADAMS 的仿真分析方法[5-6]。

从应用的角度看,空间机构运动学数值计算方法的缺点在于系统构建复杂,应用不够直观;采用多刚体动2012年4月陆建辉等:电动汽车麦弗逊前悬架设计及参数优化99力学软件ADAMS的仿真分析方法虽然应用方便,但由于其接口的限制,很难实现一些工程优化方法如遗传优化算法的集成。

为此,以UG/Motion为平台,利用其开放的应用程序接口UG/Open API开发了相应的软件界面,对某款电动汽车麦弗逊前悬架的运动学仿真模型进行快速参数化设计及仿真分析和优化。

1 前悬架设计该款电动车前悬架采用麦弗逊结构型式,具有结构简单、紧凑、占用空间少、非簧载质量小等优点,是现代汽车上广泛采用的一种悬架结构形式。

合理的几何参数是保证麦弗逊悬架具有良好运动学特性的重要因素,其运动特性的优劣关系到汽车操稳性、舒适性、转向轻便性和轮胎的使用寿命[4]。

表1所示为整车参数,根据该参数及悬架设计理论,设计获得悬架的前轮定位参数如表2所示。

表1整车参数参数数值轴距L/mm 1 765前轮距B/mm 1 325空载总质量m/kg 527满载总质量m a/kg 707空载前轴荷m e/kg 298满载前轴荷m f/kg 348表2前轮定位参数参数数值主销内倾角σ /(°) 15.0主销后倾角τ /(°) 9.5前轮外倾角γ /(°) 0.75前束角δ /(°) 0.1根据悬架参数及前轮定位参数在UG中建立的前悬架系统三维模型,如图1所示。

图1 前悬架系统三维CAD模型应用UG/Motion模块构建的麦弗逊前悬架运动仿真模型如图2所示。

图2中,A为减振器上支撑点,以橡胶衬套与车架相连,在仿真模型中处理为球铰,其位置固定;E点为减振器轴线与转向节轴线交点;转向横拉杆外端以球铰在F点与转向节相连;D为转向梯形断开点;H为摆臂的摆动中心;H1为摆臂的前点,H2为后点;摆臂外端以球铰在G点与转向节相连;Q为车轮中心;P点为外端面圆心,用于确定前轮外倾角和前束角,PQ间距离为车轮断面宽度的一半;J点为车轮接地点。

坐标系x轴指向车尾,z 轴垂直车架表面向上,y轴由右手定则确定。

图2 UG/Motion麦弗逊前悬架运动仿真模型为实现运动仿真模型的快速参数化设计,基于UG/Open API开发了如图3所示的“麦弗逊悬架参数化设计”对话框。

由于在建立仿真模型时,通过引用相应硬点来构建仿真模型的“连杆”(刚体),修改硬点的相应坐标,即可实现仿真模型的参数化修改。

图3 “麦弗逊悬架参数化设计”对话框机 械 工 程 学 报 第48卷第8期100 摆臂在H 点的旋转副,其方向矢量通过引用H 1和H 2“两点”来确定,旋转副中心H 点使用“两点之间”的比例系数来确定,由于G 、H 两点间连线垂直于H 1和H 2两点间连线,当已知G 、H 1 和H 2三点坐标,应用矢量点积即可计算得到该比例系数,从而可确定旋转副中心H 点位置。

当已知这些A 、G 、Q 和P 四个硬点坐标,前轮定位参数的计算公式[7]为arctan arctan arctanarctan y y z zx x z z z zy y xx y y A G A G A G A G P Q P Q P Q P Q στγδ-⎧=⎪-⎪-⎪=⎪-⎪⎨-⎪=-⎪⎪-⎪=-⎪⎩ (1) 式中 σ ——主销内倾角τ ——主销后倾角 γ ——前轮外倾角δ ——前束角先有外倾后有前束,车轮前束角是为了克服外倾带来的不利影响而与外倾合理匹配设计的参数,用以保证车轮前轮纯滚动和正直行驶。

前束角与外倾角的匹配关系式[8]为(4)Ll r L l γδ=+ (2) 式中 L ——车辆轴距l ——轮胎接地印迹长度r ——车轮滚动半径 式(2)中,轮胎接地印迹长度采用科曼第半经验公式l = (3) 式中 D ——轮胎名义外径∆ ——转向轮胎在前桥垂直载荷作用下的径向变形量0.8510.70.450.6(0.5)CK F b D p ∆= (4) 式中 C ——系数,斜交轮胎取值7.22,子午线轮胎取值11.2 K ——系数K 0.00150.42b =+ b ——轮胎断面宽度1F ——车辆前桥垂直载荷p ——轮胎气压 如图4所示为“前束角与外倾角匹配关系”对话框。

该款电动车车轴轴距L =1 765 mm ;车轮滚动半径r =244.6 mm ;子午线轮胎,轮胎名义外径D =504 mm ,断面宽度b =150 mm ,气压为0.3 MPa ;车辆前桥垂直载荷1F =3 345 N 。

由式(2)~(4)计算获得前束角与外倾角的关系为0.1453δγ=,当γ=0.75°时,δ=0.109°。

图4 “前束角与外倾角匹配关系”对话框车轮外倾角和前束角确定后,P 点和Q 点的坐标差为0.5tan tan y b z yx y γδ⎧∆=-⎪∆=⨯∆⎨⎪∆=⨯∆⎩(5) 因取左悬架四分之一模型,式(5)中y ∆取负值,在Q 点坐标确定后,即可按式(5),利用车轮外倾角和前束角,计算获得P 点坐标。