6-西门子S7-200系列PLC顺控继电器指令详解课件

西门子S7-200系列PLC顺序控制指令

西门子S7-200系列PLC顺序控制指令挨次掌握指令是plc生产厂家为用户供应的可使功能图编程简洁化和规范化的指令。

表1 挨次掌握指令的形式及功能STL LAD功能操作对象LSCR bit挨次状态开头S(位)SCRT bit挨次状态转移S(位)SCRE挨次状态结束无CSCRE条件挨次状态结束无从上表中可以看出,挨次掌握指令的操作对象为顺控继电器S,也把S称为状态器,每一个S的位都表示功能图中的一种状态。

S的范围为:即S0.0~S31.7。

从LSCR指令开头到SCRE指令结束的全部指令组成一个挨次掌握继电器(SCR)段。

LSCR指令标记一个SCR段的开头,当该段的状态器置位时,允许该SCR段工作。

SCR段必需用SCRE指令结束。

当SCRT 指令的输入端有效时,一方面置位下一个SCR段的状态器S,以便使下一个SCR段工作;另一方面又同时使该段的状态器复位,使该段停止工作。

由此可以总结出每一个SCR程序段一般有三种功能:(1)驱动处理:即在该段状态器有效时,处理相应的工作;有时也可能不做任何工作;(2)指定转移条件和目标:即满意什么条件后状态转移到何处;(3)转移源自动复位功能:状态发生转移后,置位下一个状态的同时,自动复位原状态。

1、挨次掌握指令的应用液压动力滑台在自动机床中被广泛采纳,这里以液压动力滑台掌握为例来说明挨次功能图设计方法以及挨次掌握指令的使用方法。

液压动力滑台在实际工作时的运动过程一般是:快进——工进——快退。

其运动过程由快进、工进、快退三个电磁阀掌握,掌握系统PLC各I/O功能及地址安排如表2所示。

机床液压滑台掌握系统如图1所示。

表2 液压动力滑台掌握系统PLC I/O地址安排功能名称动作器件I/O地址说明启动按钮SB1I0.0启动滑台原点位置SQ1I0.1滑台在原点位置工进起点SQ2I0.2滑台运动到工进起点位置工进终点SQ3I0.3滑台运动到工进终点位置快进YV1Q0.0滑台快进工进YV1、YV2Q0.0、Q0.1滑台工进快退YV3Q0.2滑台快退初始化脉冲SM0.1将初始状态S0.1置位。

西门子S7-200 SMART PLC原理及应用教程课件第六章

3)动力头快进到工进位置时,输入信号I0.1有效;指令“SCRT SO.2"对应的状态继电器 SO.2的状态由“0”变为“1”,操作系统使状态继电器SO.1的状态由“1”变为“0”,快进活动步 变为静止步,状态继电器SO.1对应的SCR段程序不再被执行。系统从快进步转换到T进步,

输出信号QO.O变为OFF,QO.1变为ON,动力头工进。 4)动力头工进到位后,输入信号10.2有效;指令“SCRTSO.3"对应的状态继电器SO.3的状

5)动力头快退返回原位后,输入信号IO.O有效;指令“SCRT SO.O’’对应的状态继电器 SO.O的状态由“0”变为“1”,操作系统使状态继电器SO.4的状态由“1”变为“0”,动力头快 退步由活动步变为静止步,状态继电器SO.4对应的S(、R段程序不再被执行,输出信号

Q0.2变为OFF,动力头停止运行。系统从快退步转换到初始步,在原位等待起动信号。

表6-1 S7-200 PLC顺序控制指令

第三节 顺序控制的梯形图编程方法

使用S7-200 Smart系列PLC顺序流程指令需要注意以下几点。 1)顺序控制指令仅对状态继电器S有效,S也具有一般继电器的功能,对它还 可使用与其他继电器一样的指令。 2)SCR段程序(LSCR至SCRE之间的程序)能否执行,取决于该段程序对应的 态器S是否被置位。另外,当前程序SCRE(结束)与下一个程序LSCR(开始) 之间程序不影响下一个SCR程序的执行。 3)同一个状态器S不能用在不同的程序中,如主程序中用了S0.2,在子程序 中不能再使用它。 4)SCR段程序中不能使用跳转指令JMP和LBL,即不允许使用跳转指令跳人、 到ISCR程序或在SCR程序内部跳转。 5)SCR段程序中不能使用FOR.NEXT和END指令。 6)在使用SCRT指令实现程序转移后,前SCR段程序变为非活动步程序,该程 序的元件会自动复位,如果希望转移后某元件能继续输出,可对该元件使用 置位或复位指令在非活动步程序中,PLC通电常ON触点SMO.O也处于断开状 态。

西门子S7-200PLC讲课ppt课件

36

下图所示为置位和复位指令应用程序片断:

LD

I0.0

//装入常开触点

A

I0.1

//与常开触点

=

Q1.0

//输出触点

LD

I0.0

A

I0.1

S

Q0.0, 1

个触点置 1

R

Q0.2, 3

个触点置 0

// // //将 Q0.0 开始的//1

//将 Q0.2 开始的//3

5

可编程序逻辑控制器的产生 美国数字设备公司(DEC)根据这一设想,于1969年研

制成功了第一台可编程序控制器(型号为PDP-14 ) ,并在通用 汽车公司的自动装配线上试用成功 。

由于当时主要用于顺序控制,只能进行逻辑运算,故称 为可编程序逻辑控制器(Programmable Logic Controller,PLC)。

CPU(基本单元) +

扩展模块

11

➢标准模块式结构化PLC :各种模块相互独立,并安 装在固定的机架(导轨)上,构成一个完整的PLC 应用系统。如:西门子S7-300、S7-400系列。

PS

CPU

IM

SM: SM: SM:

(电源模块)

(接口模块) DI DO AI

SM: CP: AO - 点-到-点

每个存储单元都有惟一的地址,地址由元件名称和编号 两部分组成,编程元件名称(区域地址符号)如下表所示。

28

29

CPU的存储区(PLC的编程元件)

1、输入映像寄存器(I)(I0.0~I15.7) 2、输出映像寄存器(Q)(Q0.0~Q15.7) 3、变量存储器(V) 4、位存储器(M)(M0.0~M31.7) 5、定时器(T)存储器 6、计数器(C)存储器 7、高速计数器(HC) 8、累加器(AC) 9、特殊存储器(SM) 如SM0.0,SM0.1,SM0.4,SM0.5 10、局部存储器(L) 11、模拟量输入映像寄存器(AI) 12、模拟量输出映像寄存器(AQ) 13、顺序控制继电器(S)

S7-200PLC的顺序控制指令及其应用PPT课件

2. 单支流程功能图的编程方法

只能从一种状态转移到下一种状态的顺序控制。

【例】 运料小车停在原位,压合后限位 SQ1,小车 底门关闭。当按下起动按钮时,小车前进(向右), 当压合前限位 SQ2时,停止前进,并打开料仓翻板门 ,向小车卸料,卸料 10秒后,关闭翻板门。小车开 始后退,退回原位时,压合后限位 SQ1,小车停并打 开底门,将小车中的料卸入地垄中,卸料 8秒后关闭 小车底门,开始下一个循环。当按下停止按钮时,小 车完成一个循环后,停在原位,按下急停按钮时,所 有机械停止运行。

3. 顺序功能图的画法

【例6-1】 冲压机床的工作过程如图:

初始状态,冲头抬起,压合上限位开关SQ2;按下启 动按钮,冲头向下冲压工件,到达下限位开关SQ1处, 冲头抬起,回到高位,SQ2压合,停止运行。画出冲 床工作的顺序功能图。

画功能图的步骤

A. 将一个工作周期划分 为三个顺序相连的状 态:

动逆序停止功能图

D.据功能图编写LAD程 序

6.4 功能图应用举例

选择和循环电路举例

题目

I/O地址分配

输入点:

启动按钮SB1

I0.0

停止按钮SB2

I0.1

上限位开关LS1 I0.2

下限位开关LS2 I0.3

左限位开关LS3 I0.4

小球右限位开关LS4 I0.5

大球右限位开关LS5 I0.6

提问与解答环节

Questions And Answers

谢谢聆听

·学习就是为了达到一定目的而努力去干, 是为一个目标去 战胜各种困难的过程,这个过程会充满压力、痛苦和挫折

Learning Is To Achieve A Certain Goal And Work Hard, Is A Process To Overcome Various Difficulties For A Goal

S7200PLC顺序控制功能图

6.3 功能图的主要类型

• 6.3.1 单流程 • 这是最简单的功能图,其动作是一个接一个地完成。每个状态仅连接一个

转移,每个转移也仅连接一个状态。如图6-7所示为单流程的功能图、梯形 图和语句表。

6.3 功能图的主要类型

• 6.3.2 可选择的分支和联接

• 在生产实际中,对具有多流程的工作要进行流程选择或 者分支选择。即一个控制流可能转入多个可能的控制流 中的某一个,但不允许多路分支同时执行。到底进入哪 一个分支,取决于控制流前面的转移条件哪一个为真。 可选择分支和联接的功能图、梯形图如图6-8所示。

• 左限位开关LS3 I0.4

右行接触器KM3 Q0.4

• 小球右限位开关LS4 I0.5 左行接触器KM4 Q0.5

• 大球右限位开关LS5 I0.6

• 大小球检测开关SQ I0.7

• (2)系统功能图如图6-12所示,梯形图如图6-13所示。

6.4 顺序控制指令应用举例

• 6.4.2 并行分支和联接电路举例

• 2 解题

• (1)输入/输出点地址分配

• 输入点:

• 手动启动按钮 I0.0; 1#容器满 I0.1;1#容器空 I0.2;

• 2#容器满

I0.3; 2#容器空 I0.4;3#容器满 I0.5;

• 3#容器空

I0.6; 4#容器满 I0.7;4#容器空 I1.0;

• 温度传感器 I1.1

6.4 顺序控制指令应用举例

• 图6-9所示为并行分支和联接的功能图和梯形图。需要特别说 明的是,并行分支联接时要同时使状态转移到新的状态,完 成新状态的启动。另外在状态S0.2和S0.4的SCR程序段中, 由于没有使用SCRT指令,所以S0.2和S0.4的复位不能自动 进行,最后要用复位指令对其进行复位。这种处理方法在并 行分支的联接合并时会经常用到,而且在并行分支联接合并 前的最后一个状态往往是“等待”过渡状态。它们要等待所 有

【课件】第7章S7-200系列PLC基本指令ppt

•7.1.4 串联电路块的并联连接指令 •串联电路块的并联连接指令为OLD。 •两个以上触点串联形成的支路叫串联电•路块。 •OLD(OR Load):或块指令。用于串联电路块的并联连接。 •图5-5所示为OLD指令的用法。

•使用说明: •(1)除在网络块逻辑运算的开始使用LD或LDN指令外, 在块电路的开始也要使用LD或• LDN。 •(2)每完成一次块电路的并联时要写上OLD指令。 •(3)OLD指令无操作数。

•(2)在每完成一次块电路的串联连接后要写上ALD指 令。

•(3)ALD指令无操作数

•

图5-3 例5.3程序

•7.1.10 逻辑堆栈操作指令

•S7-200系列PLC使用一个9层堆栈来处理所有逻辑操作。堆栈是一组能够存 储和取出数据的暂存单元,其特点是“ 先•进后出”。每一次进行入栈操作, 新值放入栈顶,栈底值丢失;每一次进行出栈操作,栈顶值弹出,栈底值补 进随机数。

接。 LDN (Load Not ):取反指令。用于网络块逻辑运算开始的常闭触点与

母线的连接。 = (Out):线圈驱动指令。

7.1 S7-200系列可编程序控制器基本指令

使用说明:

(1)LD、LDN指令不仅用于网络块逻辑计算开始时与母线 相连的常开和常闭触点,而且在分支电路块的开始也要使用 LD、LDN指令,与后面要讲的ALD、OLD指令配合完成块 电路的编程。

(2)并联的=(输出)指令可连续使用任意次。

(3)在同一程序中不能使用双线圈输出,即同一个元器件 在同一程序中只使用一次=(输出)指令。

(4)LD、LDN、=指令的操作数为:I、Q、M、SM、T、C、 V、S和L。T和C也作为输出线圈,但不能使用=指令驱动 (专有定时器和计数器线圈驱动指令)。

PLC顺序控制指令及应用PPT课件

• (1)动作特性

• 工位1:上料器推进,料到位后退回等待。

• 工位2:将料夹紧后,钻头向下进给钻孔,下钻到位后 退回,退回到位后,工件松开,放松完成后等待。

• 工位3:卸料器向前将加工完成的工件推出,推出到位 后退回,退回到位后等待。

• (2)控制要求

• 通过选择开关实现自动运行、半自动运行和手动操作。

16

6.2 设计实例

• 1. 系统描述 • 2. 制定控制方案 • 3. 系统配置及输入输出对照表 • 4. 设计主电路及PLC外部接线图 • 5. 设计功能流程图 • 6. 建立步与继电器对照表 • 7.画梯形图

精选PPT课件

17

例:分检大小球

精选PPT课件

18

精选PPT课件

19

精选PPT课件

精选PPT课件

31

工位1 装工件

退回

工位2 钻孔

卸

料

卸工件

器

退回

工位3

上料器

工作台示意图

2. 制定控制方案

精选PPT课件

32

1)用选择开关来决定控制系统的全自动、半自动运行 和手动调整方式。

2)手动调整采用按钮点动的控制方式。

3)系统处于半自动工作方式时,每执行完成一个工作 循环,用一个起动按钮来控制进入下一次循环。

精选PPT课件

33

3. 系统配置及输入输出对照表

输 入 信 号 对 照 表

精选PPT课件

34

• 输出信号对照表

精选PPT课件

35

4. 设计主电路及PLC外部接线图

1

SA4

2

3

SB11

SB2 SB3 SB4 SB5 SB6

SB7 SB8 SB9 SB10 SQ1 SQ2 SQ3 SQ4 SQ5 SQ6 SQ7 SP1 SP2

6-西门子S7-200系列PLC顺控继电器指令详解

电气控制与PLC

7

小车顺序控制步进梯形图

2018/10/12

操作数

CSCRE

CSCRE

CSCRE

无

SБайду номын сангаасRE

SCRE

SCRE

每个状态提供的功能:驱动处理、转移条件及相继状态。如状态S1.0,驱动接通输出 Q0.0,当转移条件I0.1接通后,工作状态从S1.0转移到相继状态S1.1,状态S1.0自动复位。 状态S具有的功能: 触点功能:驱动输出线圈或相继的状态 线圈功能:在转移条件下被驱动

2018/10/12

电气控制与PLC

2

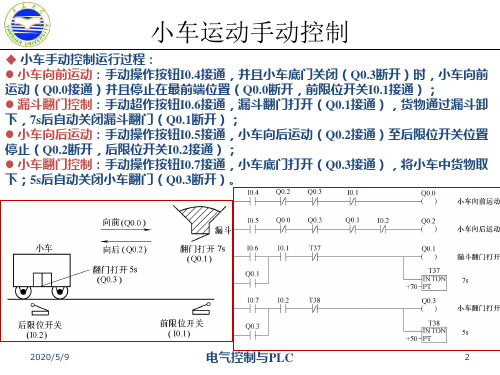

小车运动顺序控制

小车手动控制每一个运动过程都需要人为手动操作。为提高生产效率,要求在满足初 始条件时,小车能够按照工艺要求顺序地自动循环各个生产步骤。将小车的各个工作步 骤用工序表示,并依工作顺序将工序连接成顺序控制图,其特点是:

将复杂的任务或过程分解成若干个 工序。无论多复杂的顺序控制过程均 能分化成小的工序,有利于程序的结 构化设计。

PLC运行时,SM0.1脉冲信号驱动初始状态S0.0。 当启动按钮I0.0接通,小车处于后限位位臵I0.2=ON,小车 翻门关闭Q0.3=OFF,工作状态从S0.0转移到S1.0。 状态S1.0驱动后,输出Q0.0接通,小车向前运动,至前限 位I0.1=ON,工作状态从S1.0转移到S1.1。 状态S1.1驱动后,输出Q0.1接通,漏斗翻门打开,同时定 时器T37接通,7s后,定时器T37触点接通,工作状态从S1.1 转移到S1.2。 状态S1.2驱动后,输出Q0.2接通,小车向后运动,至后限 位I0.2=ON,工作状态从S1.2转移到S1.3。 状态S1.3驱动后,输出Q0.3接通,小车翻门打开,同时定 时器T38接通,5s后,定时器T38触点接通。此时,如果小车 运行工作方式处于单循环方式(I1.1接通),工作状态从S1.3 转移到S0.0,小车回到原初始状态,等待启动按钮重新按下, 开始第二次循环;如果小车运行工作方式处于自动循环方式 (I1.0接通),工作状态从S1.3转移到S1.0,小车重复S1.0~ S1.3的工作过程。