最新《化工原理课程设计-年产量112000吨NaOH水溶液蒸发装置的设计》

化工原理设计说明书-三效并流蒸发器

设计题目:NaOH水溶液三效并流加料蒸发装置的设计设计者:设计日期:年月曰审核:2009级化工单元操作课程设计任务书一、设计题目NaOH水溶液三效并流加料蒸发装置的设计二、设计任务及操作条件1•处理能力 3.96X 1()4吨/年NaOH水溶液2.设备形式中央循环管式蒸发器3•操作条件(1)Na()H水溶液的原料液浓度为5%。

完成液浓度为25%,原料液温度为第一效沸点温度,原料液比热为3.7KJ(kg -°C),各效蒸发器中溶液的平均密度为:^^lOUkg/m', kg/m', 3= 1239 kg/m ' ;⑵加热蒸气压强为500kPa (绝压),冷凝器压强为15 kPa (绝压):⑶各效蒸发器的总传热系数:兀二15()0W/(m2弋),AT2=1000W/(m2 - °C),A73=6OOW/(m2 • °C);(4)各效蒸发器中页面的高度:1.5m;(5)各效加热蒸气的冷凝液均在饱和温度下下排出,假设各效传热面积相等,并忽略热损失;(6)每年按330天计算,每天24小时运行。

三、设计项目(1)设计方案简单,对确定的工艺流程及蒸发器形式进行简要论述;(2)蒸发器的工艺计算,确定蒸发器的传热面积;(3)蒸发器的主要结构尺寸设计;⑷绘制NaOH水溶液三效并流加料蒸发装置的流程尺蒸发器设备工艺简图;(5)对本设计的评述1目录(一)蒸发器的形式.流程、效数论证................. (二)工艺计算......................(三)蒸发器主要工艺尺寸的设计计算................ (四)设计感想......................(五)设计图纸......................2(一)蒸发器的形式、流程、效数论证1•蒸发器的形式:中央循环管式2.蒸发器的流程:三效并流加料3.效数论证:在工业中常用的加热方式有直接加热和间接加热。

NaOH水溶液蒸发装置的设计

目录符号说明 (2)第一节概述 (3)一、蒸发及蒸发流程 (3)二、蒸发操作的分类 (4)三、蒸发操作的特点 (4)四、蒸发设备 (4)五、蒸发器选型 (5)第二节工艺流程草图 (5)第三节三效蒸发器得工艺计算 (5)一、估计各效蒸发量和完成液浓度 (5)二、估计各效溶液的沸点和有效总温差 (6)(一)各效由于溶液的蒸汽压下降所引起的温度差损失∆/ (6)(二)各效由于溶液静压强所因引起的温度差损失''∆ (7)(三)流体阻力产生压降所引起的温度差损失'''∆ (8)(四)各效料夜的温度和有效总温差 (8)三、加热蒸汽消耗量和各效蒸发水量的计算 (8)四、蒸发器的传热面积的估算 (9)五、有效温差的再分配 (10)六、重复上述计算步骤 (10)(一)计算各效溶液浓度 (10)(二)计算各效溶液沸点 (10)(三)各效焓衡算 (11)(四)蒸发器传热面积的计算 (12)七、计算结果 (12)第四节蒸发器的主要结构尺寸计算一、加热管的选择和管数的初步估计 (12)二、循环管的选择 (13)三、加热室直径及加热管数目的确定 (13)四、分离室直径与高度的确定 (13)五、接管尺寸的确定 (14)(一)溶液的进出口 (14)(二)加热蒸气进口与二次蒸汽出口 (14)(三)冷凝水出口 (14)第五节蒸发装置的辅助设备 (14)一、气液分离器 (14)二、蒸汽冷凝器 (15)V (15)(一)冷却水量·l(二)冷凝器的直径 (16)(三)淋水板的设计 (16)第六节主要设备强度计算及校核 (17)一、蒸发分离室厚度设计 (17)二、加热室厚度校核 (18)符号说明)./(////)./(22C m W K kg J h mh s m g f h kg F h kg D mD m d C kg kJ c m b ︒---------︒--总传热系数,二次蒸汽的焓,高度,重力加速度,校正系数,无因次原料液流量,加热蒸汽消耗量,直径,加热管的内径,比热容,管壁厚度,英文字母误差,无因次温度损失,对流川热系数,希腊字母质量,单位体积冷却水的蒸汽次溶质的质量分率,无因质量流量,蒸发量,分离室的体积,流体得体积流量,蒸发体积强度,-︒-∆︒--------εαCC m W m kg X x hkg W h kg W m V s m V s m m U S )./(////)./(233333饱和的秒污垢的压力流速,温度,管心距,溶液的温度(沸点),传热面积,污垢热阻,气话潜热,雷诺系数,无因次总传热速率,热通量,普兰特准数,无因次绝对压力,蒸发系统总效数,管数,溶液质量,子周边上的单位时间内通过单位管长度,-----︒--︒--︒-----------S s s p s m u C T m t Ct m S W C m R kg kJ r R W Q m W q P Pa p n n s m kg M mL e r //).(//)../(222壁面的水的体积的蒸汽的外侧的最小的最大的平均的液体的冷凝器的内侧的沸腾的平均的下标水流收缩系数,无因次因次管材质的校正系数,无密度,表面张力,粘度,导热系数,热利用系数,无因次----=-------------︒--w w u v o m L K i B av m kg mN sPa C m W min max //.)./(3ϕφρσμλη第一节 概述一、蒸发及蒸发流程蒸发是采用加热的方法,使含有不挥发性杂质(如盐类)的溶液沸腾,除去其中被汽化单位部分杂质,使溶液得以浓缩的单元操作过程。

年产量10万吨NaOH水溶液蒸发装置的设计

除沫器内管 的直径

除沫器外罩 管的直径

426 mm

639 mm

除沫器外壳 的直径 除沫器内管 顶部与器顶 的距离

852mm 200mm

二、蒸汽冷凝器:选用多层多孔式冷凝器

•

• • •

冷却水量

冷凝器的直径 淋水板数 淋水板间距L1

75.03 m3/h

635 mm 8 1625 mm

•

• • • • • • • •

物料衡算表

效次 加热蒸汽温度Ti,℃ 操作压力P'i,kPa Ⅰ 151.7 327 Ⅱ 136.7 163 Ⅲ 112.7 20 冷凝器 60.1 20

溶液温度(沸点)ti, ℃ 完成液浓度xi,%

蒸发量Wi,kg/h 蒸气消耗量D,kg/h 传热面积Si,m2

143.8 14.9

2715.4

124.5 20

年产量10万吨NaOH水 溶液蒸发装置的设计

学生姓名: 指导老师:罗大志

设计任务

• 生产规模:年产10万吨30%的NaOH溶液。 • 年工作日:300天,每天24小时连续运行 • 原料规格:食盐水的NaOH粗溶液(原液浓 度为12%)。 • 产品规格:浓度为30%的NaOH溶液。 • 厂址选择:长沙地区

设计过程

设计方案的确定

物料衡算及能量衡算 • 主体设备设计计算和说明 • 附属设备的选择 • 工艺流程图的绘制 • 工艺条件图的绘制

设计方案

• 蒸发器的选择:选择中央循环管式蒸器; • 多效蒸发的效数与流程:三效蒸发与并流 流程; • 操作条件: (1)加热汽压力为500 kPa(绝热),冷凝器 的绝压为20 kPa(绝热) (2)各效蒸发器的总传热系数分别为 K1=1800 W/(m2·℃)、 K2=1200 W/(m2·℃)、 K3=600 W/(m2·℃) ;

课程设计

化工原理课程设计任务书专业化学工程与工艺班级 XXX班姓名 XXX设计题目:NaOH水溶液三效并流蒸发系统设计设计时间:2011年X月X日到2011年X月X日指导老师:杨则恒,王道银设计任务:年处理 4.5万吨NaOH水溶液体系。

1.年工作日320天,每天24小时连续运行。

2.原料液:含10%NaOH(wt%,下同),20o C进料。

3.完成液:35%NaOH溶液。

4.间接蒸汽加热,压力为0.4 MPa(表压)。

5.蒸发器热损失为本效加热蒸汽供热的3~5%。

6.末效真空度:81KPa。

7.当地大气压:101.3KPa。

8.冷却水温度:进口20o C,出口40o C。

设计成果1.设计说明书一份。

2.设计图纸:带控制点工艺流程图一张(3#图纸);一效蒸发器总装图一张(1#图纸)。

[中文摘要] 蒸发可广泛应用于医药、食品、化工、轻工等行业的水溶液或者有机溶液的浓缩。

其中中央循环管式又由于其标准化的设计和自然循环流动而受到广泛的重视。

本次设计中采用中央循环管式蒸发器三效并流将4.5×104吨,10%的NaOH水溶液浓缩到35%。

其目的是通过蒸发过程中的二次蒸汽再利用,以节约蒸汽的消耗,从而提高蒸发装置的经济性。

本次设计主要是通过计算机编程优化,求得三效传热面积分别为S1=40.61 m2、S2=49.73m2、S3=70.34m2的蒸发器,并计算得到辅助设备的工艺尺寸,然后进行设计、选型和校核,最后使用计算机辅助设计绘制出管道仪表流程图和蒸发器的装配图。

关键词:蒸发中央循环管三效并流氢氧化钠[Abstract] Evaporation is widely used for the concentration of aqueous and organic solutions in fields such as medicine,food, chemicaland light industries. Among various evaporators,the evaporatorwith vertical tubes and large central downcomer draws extensiveattention due to its stable design and natural circulation.This design uses three-effect evaporation system toconcentrate 4.5×104 t/year of 10% NaOH solution to 35%, and theevaporator with central circulation downcomer is chosen. Thepurpose is to reuse the produced steam to save the consumptionof steam and improve the economical efficiency of evaporationprocess. Programmed optimization is done to get the heattransfer areas of three evaporators as 40.61 m2, 49.73m2 and70.34m2. In addition the selection of auxiliary equipments andthe strength check of the major equipment are accomplished.Finally the pipe and instrument diagram (PID) and theevaporator assembly drawing are completed with the aid of AutoCAD.Key Words: Evaporation; Central circulation downcomer;Three-effect forward feed evaporation; NaOH目录第一章概述 (1)1.1蒸发操作的特点 (1)1.2蒸发操作的分类 (1)1.3蒸发设备的分类 (2)1.4蒸发的流程示意图 (3)第二章蒸发工艺设计计算 (5)2.1完成液浓度的计算 (5)2.1.1附有参数的三效蒸发器流程图 (5)2.1.2各效蒸发量和溶液浓度的估算 (6)2.2各效溶液的沸点和总有效温度差的估算 (7)2.2.1各效的压力及温度 (7)2.2.2总有效温度差的估算 (8)2.3加热蒸汽消耗量和各效蒸发水量的计算 (12)2.4传热系数的确定 (14)2.5有效温度差在每一效的分配 (15)2.5.1重新分配各效温度差 (15)2.5.2重复上述的计算 (16)2.6 蒸发器的传热面积优化设计 (19)2.6.1估算蒸发器的传热面积 (19)2.6.2蒸发器的传热面积的优化 (20)第三章蒸发器的主要结构尺寸 (22)3.1接热管的选择和管数的确定 (22)3.2循环管的选择 (22)3.3加热室直径和加热管数的确定 (23)3.4分离室的直径和高度的确定 (23)3.4.1 分离室体积的计算 (23)3.4.2 分离室直径及高度的确定 (25)3.5接管尺寸的确定 (25)3.5.1 溶液进出口 (25)3.5.2 加热蒸气进口与二次蒸汽出口 (26)3.5.3冷凝水出口 (26)第四章蒸发装置的辅助设备 (28)4.1气液除沫器 (28)4.2蒸汽冷凝器 (28)4.2.1 冷却水量V L (29)4.2.2 冷凝器的直径 (29)4.2.3 淋水板的设计 (29)4.3真空泵的选型 (30)4.4预热器的选型 (32)4.5 封头的选型 (33)4.6管数的确定及加热室壳体的选定 (33)第五章主要设备的强度计算和校核 (34)5.1加热室 (34)5.2蒸发室 (34)第六章设计总结 (36)6.1设计结果汇总表 (36)6.1.1 蒸发器的主要结构尺寸的确定 (36)6.1.2 气液分离器主要结构尺寸的确定 (36)6.1.3蒸汽冷凝器主要结构尺寸的确定 (37)6.1.4主要数据计算结果汇总 (37)6.2设计评价 (38)6.3心得体会 (38)附录一:编程优化过程 (39)附录二:氢氧化钠物性全集 (41)参考文献 (43)第一章概述1.1蒸发操作的特点常见的蒸发是壁两侧分别为蒸汽冷凝和液体沸腾的传热过程,蒸发器也就是一种换热器。

氢氧化钠溶液蒸发浓缩的管道设计化工原理课程设计报告书

化工原理课程设计氢氧化钠溶液蒸发浓缩的管道设计学院:化学与材料科学学院专业:化学工程与工艺班级:学号:姓名:指导老师:课程设计任务书指导教师(签名):教研室主任(签名):目录1.前言 (1)2.设计思路 (1)3.能源的合理利用 (2)4.具体任务说明 (2)5.确定管径、管材及其型号 (2)6.泵的选型 (3)6.1总能量损失∑hf 的计算 (4)6.2泵的确定 (5)6.3泵的最大允许安装高度的确定 (5)7.阀门及管件的选择 (6)8.流程说明 (6)8.1生产流程及阀门控制 (6)8.1.1正常生产流程 (6)8.1.2阀门控制 (6)8.2壳程清洗流程及阀门控制 (7)8.2.1同时清洗壳程 (7)8.2.1.1同时清洗壳程的流程 (7)8.2.1.2同时清洗壳程的阀门控制 (7)8.2.2单独清洗壳程 (7)8.2.2.1只洗一号换热器壳程的流程 (7)8.2.2.2只洗一号换热器壳程的阀门控制 (7)8.2.2.3只洗二号换热器壳程的流程 (7)8.2.2.4只洗二号换热器壳程的阀门控制 (7)8.2.2.5只洗三号换热器壳程的流程 (7)8.2.2.6只洗三号换热器壳程的阀门控制 (7)8.2.2.7只洗四号换热器壳程的流程 (8)8.2.2.8只洗四号换热器壳程的阀门控制 (8)8.3管程清洗流程及阀门控制 (8)8.3.1同时清洗管程 (8)8.3.1.1同时清洗管程的流程 (8)8.3.1.2同时清洗管程的阀门控制 (8)8.3.2单独清洗管程 (8)8.3.2.1只洗一号换热器管程的流程 (8)8.3.2.2只洗一号换热器管程的阀门控制 (8)8.3.2.3只洗二号换热器管程的流程 (8)8.3.2.4只洗二号换热器管程的阀门控制 (8)8.3.2.5只洗三号换热器管程的流程 (9)8.3.2.6只洗三号换热器管程的阀门控制 (9)8.3.2.7只洗四号换热器管程的流程 (9)8.3.2.8只洗四号换热器管程的阀门控制 (9)总结 (9)致 (10)参考资料 (10)附录 (10)1.前言化工原理课程设计是培养学生化工设计能力的重要教学环节。

化工原理课程设计(第二版)

精彩摘录

精彩摘录

这是《化工原理课程设计(第二版)》的读书笔记模板,可以替换为自己的精彩内容摘录。

谢谢观看

6.2转盘萃取塔的 工艺设计

6.1概述

6.3转盘塔的结构 设计

第6 章液- 液萃取装置的工艺设计

6 .4 转盘塔工艺 设计示例6 .5 转盘萃取塔 设计任务一则

第7 章干燥装置的工艺设计

7 .1 概述

7 .2 喷雾干燥器的工 艺设计

7 .3 流化床干燥器的 设计

7 .4 干燥装置设计任 务两则

附录

附录1输送流体 1

用无缝钢管 规格

2

附 录 2 泵与风机 的性能参数

3 附 录 3 换热器系

列标准

4

附 录 4 管法兰

5

附 录 5 椭圆形封 头

作者介绍

同名作者介绍

这是《化工原理课程设计(第二版)》的读书笔记模板,暂无该书作者的介绍。

读书笔记

读书笔记

这是《化工原理课程设计(第二版)》的读书笔记模板,可以替换为自己的心得。

第3 章换热装置的工艺设计

3 .1 概述

3 .2 管壳式换热器的 工艺设计

3 .3 再沸器的工艺设 计

3 .4 换热器设计任务 四则

第4 章蒸发装置的工艺设计

4 .1 概述

4 .2 多效蒸发过程的 工艺计算

4 .3 蒸发器主要工艺 结构尺寸的设计计算

4 .4 蒸发装置的辅助 设备

第4 章蒸发装置的工艺设计

化工原理课程设计( 第二版)

读书笔记模板

01 思维导 图

03 目录分 析

05 读书笔 记

目录

02 内容摘 要

04 作者介 绍

06 精彩摘 录

化工原理蒸发的课程设计说明书(27页)

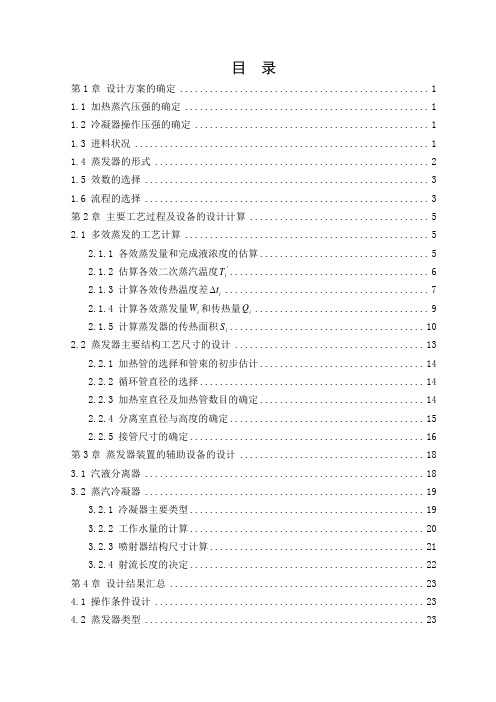

目 录第1章 设计方案的确定 .................................................. 1 1.1 加热蒸汽压强的确定 ................................................. 1 1.2 冷凝器操作压强的确定 ............................................... 1 1.3 进料状况 ........................................................... 1 1.4 蒸发器的形式 ....................................................... 2 1.5 效数的选择 ......................................................... 3 1.6 流程的选择 ......................................................... 3 第2章 主要工艺过程及设备的设计计算 .................................... 5 2.1 多效蒸发的工艺计算 . (5)2.1.1 各效蒸发量和完成液浓度的估算 .................................. 5 2.1.2 估算各效二次蒸汽温度'i T ........................................ 6 2.1.3 计算各效传热温度差i t ......................................... 7 2.1.4 计算各效蒸发量i W 和传热量i Q ................................... 9 2.1.5 计算蒸发器的传热面积i S ....................................... 10 2.2 蒸发器主要结构工艺尺寸的设计 .. (13)2.2.1 加热管的选择和管束的初步估计 ................................. 14 2.2.2 循环管直径的选择 ............................................. 14 2.2.3 加热室直径及加热管数目的确定 ................................. 14 2.2.4 分离室直径与高度的确定 ....................................... 15 2.2.5 接管尺寸的确定 ............................................... 16 第3章 蒸发器装置的辅助设备的设计 ..................................... 18 3.1 汽液分离器 ........................................................ 18 3.2 蒸汽冷凝器 .. (19)3.2.1 冷凝器主要类型 ............................................... 19 3.2.2 工作水量的计算 ............................................... 20 3.2.3 喷射器结构尺寸计算 ........................................... 21 3.2.4 射流长度的决定 ............................................... 22 第4章 设计结果汇总 ................................................... 23 4.1 操作条件设计 ...................................................... 23 4.2 蒸发器类型 .. (23)4.3 效数的选取 (23)4.4 流程的选择 (23)4.5 工艺计算结果汇总 (23)第5章对本设计的评述 (25)参考文献 (26)附录 (27)第1章设计方案的确定蒸发操作条件的确定主要指蒸发器加热蒸汽的压强(或温度),冷凝器的操作压强(或温度)的确定,正确选择蒸发的操作条件,对保证产品质量和降低能耗极为重要。

化工原理蒸发器课程设计

化工原理蒸发器课程设计一、课程目标知识目标:1. 学生能理解化工原理中蒸发器的概念、分类及工作原理;2. 学生能掌握蒸发器在化工过程中的应用及作用;3. 学生能了解蒸发器操作中的主要参数及其对蒸发效果的影响。

技能目标:1. 学生能运用所学知识分析蒸发器操作中存在的问题,并提出改进措施;2. 学生具备设计简单蒸发器系统及流程的能力;3. 学生能够运用相关软件对蒸发器进行模拟和优化。

情感态度价值观目标:1. 学生培养对化工原理学科的兴趣,增强学习积极性;2. 学生树立安全、环保意识,认识到化工技术在生产生活中的重要性;3. 学生培养团队协作精神,提高沟通与表达能力。

课程性质分析:本课程为化工原理课程的一部分,以理论教学为主,实践操作为辅。

通过本课程的学习,使学生掌握蒸发器的基本原理,为后续的化工实践打下基础。

学生特点分析:学生为高中二年级学生,已具备一定的化学基础和工程观念,对实际化工设备有一定的了解,但可能对蒸发器的工作原理和实际应用掌握不足。

教学要求:1. 结合课本内容,注重理论与实践相结合,提高学生的实际操作能力;2. 教学过程中,注重启发式教学,引导学生主动思考,培养学生的创新意识;3. 注重团队合作,提高学生的沟通与表达能力。

二、教学内容1. 蒸发器基本概念:蒸发器的定义、分类及在化工生产中的应用;2. 蒸发器工作原理:热力学原理、传热传质过程、影响蒸发效率的因素;3. 蒸发器主要结构及性能参数:加热面积、蒸发速率、温差、蒸汽压力等;4. 蒸发器的设计与计算:根据物料特性、工艺要求进行蒸发器选型、计算;5. 蒸发器操作与控制:操作要点、常见问题及解决办法、安全防护措施;6. 蒸发器在化工生产中的应用案例分析:实际生产中蒸发器的使用情况及优化措施。

教学大纲安排:第一课时:蒸发器基本概念、分类及在化工生产中的应用;第二课时:蒸发器工作原理、影响蒸发效率的因素;第三课时:蒸发器主要结构及性能参数、设计与计算方法;第四课时:蒸发器操作与控制、安全防护措施;第五课时:蒸发器应用案例分析、讨论与实践。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

湖南师范大学《化工原理》课程设计说明书设计题目年产量112000吨NaOH水溶液蒸发装置的设计学生姓名周鹏指导老师罗大志学院树达学院学号 200721180135专业班级 07制药工程1班完成时间2009年10月《化工原理》课程设计成绩评定栏评定基元评审要素评审内涵满分指导教师实评分评阅教师实评分设计说明书,40% 格式规范设计说明书是否符合规定的格式要求5 内容完整设计说明书是否包含所有规定的内容5 设计方案方案是否合理及符合选定题目的要求10工艺计算过程工艺计算过程是否正确、完整和规范20设计图纸,40%图纸规范图纸是否符合规范 5 标注清晰标注是否清晰明了 5 与设计吻合图纸是否与设计计算的结果完全一致10 图纸质量设计图纸的整体质量的全面评价20平时成绩,10% 上课出勤上课出勤考核 5 制图出勤制图出勤考核 5答辩成绩,10% 内容表述答辩表述是否清楚 5 回答问题回答问题是否正确 5100综合成绩成绩等级指导教师评阅教师答辩小组负责人(签名) (签名) (签名)年月日年月日年月日说明: 评定成绩分为优秀(90-100),良好(80-89),中等(70-79),及格(60-69)和不及格(<60)目录1前言 (1)2设计任务 (2)2.1设计任务 (2)2.2操作条件 (2)3设计条件及设计方案说明 (3)4物性数据及相关计算 (3)4.1估计各效蒸发量和完成液浓度 (3)4.2估计各效蒸发溶液的沸点和有效总温度差 (4)4.3加热蒸汽消耗量和各效蒸发水量的初步计算 (7)4.4蒸发器传热面积的估算 (8)4.5有效温度的再分配 (8)4.6重复上述计算步骤 (9)4.7计算结果列表 (12)5主体设备计算和说明 (12)5.1加热管的选择和管数的初步估计 (13)5.2循环管的选择 (13)5.3加热管的直径以及加热管数目的确定 (13)5.4分离室直径和高度的确定 (15)5.5接管尺寸的确定 (16)6附属设备的选择 (18)6.1气液分离器 (18)6.2蒸汽冷凝器 (18)7三效蒸发器主要结构尺寸和计算结果 (20)8参考文献 (22)9后记及其他 (22)10附录 (23)1 前言蒸发器可广泛用于医药、食品、化工、轻工等行业的水溶液或有机溶媒溶液的蒸发,特别适用于热敏性物料(例如中药生产的水、醇提取液等)。

同时,蒸发操作也可对溶剂进行回收。

蒸发是使含有不挥发溶质的溶液沸腾汽化并移出蒸气,从而使溶液中溶质浓度提高的单元操作。

蒸发有它独特的特点:从传热方面看,原料液和加热蒸气均为相变过程,属于恒温传热;从溶液特点分析,有的溶液有晶体析出、易结垢、易生泡沫、高温下易分解或聚合、粘度高,腐蚀性强;从传热温差上看,因溶液蒸气压降低,沸点增高,故传热温度小于蒸发纯水的温度差;从泡沫夹带情况看,二次蒸气夹带泡沫。

需用辅助仪器除去;从能源利用上分析,可以对二次蒸气重复利用……这就要求我们从五个方面考虑蒸发器的设计。

随着工业蒸发技术的发展,蒸发器的结果和型式也不断的改进。

目前,蒸发器大概分为两类:一类是循环型,包括中央循环管式、悬筐式、外热式、列文式及强制循环式等;另一类是单程型,包括升膜式、降膜式、升—降膜式等。

这些蒸发器型式的选择,要多个方面综合得出。

现在化工生产实践中,为了节约能源、提高经济效益,很多厂家采用的蒸发设备是多效蒸发。

因为这样可以降低蒸气的消耗量,从而提高蒸发装置的各项热损失。

多效蒸发流程可分为:并流流程、逆流流程、平流流程以及错流流程。

在选择型式时应考虑料液的性质、工程技术要求、公用系统的情况等。

通过上学期学习《化工原理》和本学期学习《化工原理课程设计》,我对蒸发器有了一定的了解和熟悉。

我相信这些基础理论知识能帮助我很好的完成本次课程设计任务。

虽然不可避免地会遇到很多的问题与困难,但是我将在解决问题中收获很多!我一定认真地完成好,让自己可以有更大的提高!2.设计任务2.1设计任务(1)蒸发器处理能力为年产112000吨NaOH水溶液;(2)每年按照300天计,每天24小时;(3)NaOH水溶液的原料浓度为12%,完成液体浓度为30%;(4)蒸发器的设备形式为中央循环式管式蒸发器;(5)厂址选为长沙地区。

2.2操作条件(1)加热汽压力为500 kPa(绝热),冷凝器的绝压为20 kPa(绝热);(2)各效蒸发器的总传热系数分别为K1=1800 W/(m2·℃)、K2=1200 W/(m2·℃)、K3=600 W/(m2·℃);(3)三效蒸发器中各效平均密度依次为1120 kg/m3 、1290 kg/m3 、1460 kg/m3;(4)原料液的比热容为3.77 KJ /(Kg/0C),原料液温度为第一效沸点温度;(5)蒸发器中溶液的液面高度为1.2 m;(6)各效加热蒸发汽的冷凝液在饱和温度下排出,忽略热损失。

3设计条件及设计方案说明本次设计要求采用中央循环管式蒸发器,在工业上被称为标准蒸发器。

其特点是结构紧凑、制造方便、操作可靠等。

它的加热室由一垂直的加热管束构成,在管束中央有一根直径较大的管子,为中央循环管。

在蒸发操作中,为保证传热的正常进行,根据经验,每一效的温差不能小于5~7。

通常,对于沸点升高较大的电解质溶液,应采取2~3效。

由于本次设计任务是处理NaOH 溶液。

这种溶液是一种沸点升高较大的电解质,故选用三效蒸发器。

另外,由于NaOH 溶液是一种粘度不大的料液,故多效蒸发流程采用并流操作。

多效蒸发器工艺设计的主要依据是物料衡算、热量衡算及传热速率方程。

计算的主要项目有:加热蒸气的消耗量,各效溶剂蒸发量以及各效的传热面积等。

多效蒸发器的计算一般采用迭代计算法。

4 物性数据及相关计算4.1估计各效蒸发量和完成液浓度年产量:112000吨 ,且每年按照300天计算,每天24小时。

h /15555.6kg 24300101.12F 8=⨯⨯=总蒸发量:9333.4kg/h 0.30.12115555.6x x 1F W 30=⎪⎭⎫ ⎝⎛-⨯=⎪⎪⎭⎫ ⎝⎛-= 因并流加料,蒸发中无额外蒸气引出,可设0.30x 0.19413111.12828.316666.70.1215555.6W W F Fx x 0.14672828.315555.60.1215555.6W F Fx x 3394.0kg/h2828.31.2W kg/h 3111.12828.31.1W kg/h 2828.33.39333.4W W 3.3W W W W 1.2:1.1:1W :W :W 321021013211321321==--⨯=--==-⨯=-==⨯==⨯====++==4.2 估计各效蒸发溶液的沸点和有效总温度差 设各效间压力降相等,则总压力差为∑=-='-=kPa 48020500P P ΔP K 1各效间的平均压力差为kPa 1603ΔPΔP i ==∑由各效的压力差可求得各效蒸发室的压力,即kPa 20P P kPa 180********ΔΔP P kPa340160500ΔP P P K 3i 12i 11='='=⨯-=-='=-=-='由各效的二次蒸气压力,从手册中可查得相应的二次蒸气的温度和气化潜热列于下表中。

表4.1 二次蒸气的温度和气化潜热效数Ⅰ Ⅱ Ⅲ 二次蒸气压力,kPa P i '34018020二次蒸气温度C ,T 0i ' (即下一效加热蒸汽的温度) 137.7 116.6 60.1二次蒸气的气化潜热kJ/kg ,r i '(即下一效加热蒸汽的气化潜热)2155 2214 2355(1)各效由于溶液沸点而引起的温度差损失∆' 根据各效二次蒸气温度(也即相同压力下水的沸点)和各效完成液的浓度i x ,由NaOH 水溶液的点杜林线图可查得各效溶液的沸点Ai t 分别为C78t C 125t C143t A3A2A1︒=︒=︒=则各效由于溶液蒸气压下降所引起的温度差损失为C 17.960.178T t ΔC 8.4116.6125T t ΔC 5.3137.7143T t Δ3A32A21A1︒=-='-'='︒=-='-'='︒=-='-'='所以 C 31.617.98.45.3Δ︒=++='∑(2)由于液柱静压力而引起的沸点升高(温度差损失)为简便计算,以液层中部点处的压力和沸点代表整个液层的平均压力和平均温度,则根据流体静力学方程,液层的平均压力为 2gL ρP P av av +'= 所以kPa28.621.29.811.460202gL ρP P kPa 187.62 1.29.811.2901802gL ρP P kPa 346.62 1.29.811.1203402gL ρP P av33av3av22av2av11av1=⨯⨯+=+'==⨯⨯+=+'==⨯⨯+=+'=由平均压力可查得对应的饱和温度为C67.9T C 118.1T C138.5T av3av2P av1P P ︒='︒='︒='所以∑︒=++=''︒=-='-'=''︒=-='-'=''︒=-='-'=''C10.17.81.50.8ΔC 7.860.167.9T T ΔC 1.5116.6118.1T T ΔC 0.8137.7138.5T T Δ3P 32P 21P 1av3av2av1(3)由流动阻力而引起的温度差损失Δ'''取经验值C 1︒,即C 1ΔΔΔ321︒='''='''=''',则∑︒='''C 3Δ 故蒸发装置的总温度差损失为 ∑︒=++='C44.7310.131.6Δ (4)各效料液的温度和有效总温差由各效二次蒸气P i '及温度差损失i Δ',即可由下式估算各效料液的温度i t ,C86.826.760.1ΔT t C127.510.9116.6ΔT t C 144.87.1137.7ΔT t 各效料液的温度为C 26.717.817.9ΔΔΔΔC10.911.58.4ΔΔΔΔC7.110.85.3ΔΔΔΔΔT t 333222111333322221111ii i ︒=+=+'=︒=+=+'=︒=+=+'=︒=++='''+''+'=︒=++='''+''+'=︒=++='''+''+'=+'=有效总温度差()∑∑-'-=ΔT T Δt KS 由手册可查得500kPa 饱和蒸汽的温度为C 151.7︒、气化潜热为2113kJ/kg,所以 ()∑∑︒=--=-'-=C 46.944.760.1151.7ΔT T Δt K S4.3加热蒸汽消耗量和各效蒸发水量的初步计算 第Ⅰ效的热量衡算式为⎪⎪⎭⎫⎝⎛'-+'=110p011111r t t Fc r r D ηW对于沸点进料,10t t =,考虑到NaOH 溶液浓缩热的影响,热利用系数计算式为()0.96130.12-0.14670.7-0.98η1=⨯=所以 11111110.9426D D 215521130.9613r r D ηW =⨯='= 第Ⅱ效的热量衡算式为()()()()111221pw 1p0221222221pw 1p0221220.8906W 433.922145127144.84.187W 3.7715555.6W 221421550.9468r t t c W Fc r r W ηW 0.94680.14670.19410.70.98ηr t t c W Fc r r W ηW +=⎥⎦⎤⎢⎣⎡--⨯+⨯=⎥⎦⎤⎢⎣⎡'--+'==-⨯-=⎥⎦⎤⎢⎣⎡'--+'=.对于第Ⅲ效,同理可得()()()1212332pw 2pw 1p03323330.6836W 1259.2235586.8127.54.187W 4.187W 3.7715555.6W 235522140.9059r t t c W c W Fc r r W ηW 0.90590.1941-0.300.70.98η+=⎥⎦⎤⎢⎣⎡---⨯+⨯=⎥⎦⎤⎢⎣⎡'---+'==⨯-= 又因为 4.3393W W W 321=++联解上面各式,可得kg/h3148.7D kg/h 3288.1W kg/h 3077.2W kg/h 2968.0W 1321====4.4蒸发器传热面积的估算263333333622326222222261122611111116111ii ii m 105.829.2600101.892Δt K Q S C 29.886.8116.6t T Δt W101.8923600100022143077.2r W Q m 145.210.21200101.777Δt K Q S C10.2127.5137.7t T Δt W101.7773600100021532968r W Q m 148.86.91800101.8481Δt K Q S C 6.9144.8151.7t T Δt W101.84813600100021133148.7r D Q Δt K Q S =⨯⨯==︒=-=-=⨯=⨯⨯='==⨯⨯==︒=-=-=⨯=⨯⨯='==⨯⨯==︒=-=-=⨯=⨯⨯===误差为0.289148.8105.81S S1max min =-=-,误差较大,应调整各效的有效温度差,重复上述计算过程。