推拉式酸洗线流程简介图概述.

酸洗工艺流程图

酸洗工艺流程图酸洗是一种常用的表面处理工艺,主要用于去除金属表面的氧化层、氧化皮和其他杂质,提高金属表面的光洁度和耐腐蚀性。

下面是一份700字的酸洗工艺流程图。

酸洗工艺流程图一、准备工作1.搬运并装载所需酸洗设备和材料2.检查设备的工作状态和安全性3.准备酸洗液、稀释剂、酸洗槽和工作服等二、表面处理1.将金属材料放入酸洗槽中2.根据金属材料的种类,选择相应的酸洗液和稀释剂3.将酸洗液和稀释剂按照一定比例混合,确保酸洗液的浓度适宜三、酸洗处理1.启动酸洗设备,将酸洗液注入酸洗槽中2.将酸洗槽中的酸洗液加热至适宜的温度,一般在50℃-70℃之间3.根据所需酸洗时间,将金属材料浸泡在酸洗槽中4.在酸洗的过程中,定时翻动金属材料,确保每个部分都能均匀接触到酸洗液5.酸洗液起泡或变色时,需要及时更换或调整酸洗液的浓度和温度,保持酸洗效果的稳定性四、冲洗处理1.酸洗后,将金属材料从酸洗槽中取出,放入冲洗槽中2.将冲洗槽中的清水注入酸洗槽中,保持金属材料的冲洗时间和冲洗液温度适宜3.多次冲洗金属材料,确保酸洗液和杂质被充分冲洗干净4.冲洗后,将金属材料取出,放入中性化处理槽中,中性化处理的具体方法根据所用酸洗液的种类而定五、检验与包装1.将冲洗后的金属材料送至实验室进行质量检验,确保酸洗效果达到要求2.检验合格后,将金属材料进行包装,以确保其表面不再受到氧化和污染六、清洁与维护1.清洁酸洗设备和酸洗槽,防止酸洗液残留引起的腐蚀和积垢2.定期检查设备的运行状况,及时修理和更换老化和损坏的设备和管道3.优化酸洗工艺,提高酸洗液的使用寿命和效果以上就是一份700字的酸洗工艺流程图。

酸洗是一项复杂的工艺,流程中的每个步骤都需要严格遵循,以保证酸洗效果和产品质量。

同时,对酸洗设备的维护和管理也至关重要,只有保持设备的良好运行状态,才能有效地进行酸洗处理。

酸洗工艺流程

酸洗工艺流程酸洗工艺是一种常见的金属表面处理方法,通过使用酸性溶液来去除金属表面的氧化物、锈蚀物、油污和其他杂质,以达到清洁、光亮和防腐的效果。

酸洗工艺广泛应用于钢铁、铝合金、镀锌板等金属材料的加工和制造过程中。

本文将介绍酸洗工艺的流程和注意事项,以便读者更好地了解和掌握这一重要的表面处理技术。

一、酸洗工艺的流程。

1. 准备工作。

在进行酸洗工艺之前,首先需要对设备和场地进行清洁和消毒,以确保操作环境的卫生和安全。

同时,还需要准备好所需的酸性溶液、腐蚀剂、中和剂、防腐剂等化学药剂,以及酸洗槽、搅拌器、加热设备、通风设备等工艺设备和工具。

2. 预处理。

将待处理的金属材料进行清洁和除油处理,以去除表面的油污和杂质,为后续的酸洗工艺做好准备。

通常采用碱洗、喷砂、喷丸等方法进行预处理,以提高酸洗的效果和质量。

3. 酸洗。

将预处理好的金属材料浸泡在酸性溶液中进行酸洗处理,去除表面的氧化物、锈蚀物和其他杂质。

酸洗的时间和温度可以根据不同的金属材料和工艺要求进行调整,一般为数分钟至数十分钟不等。

同时,需要定期检测酸液的浓度和温度,以确保酸洗的效果和安全。

4. 中和。

酸洗完成后,将金属材料转移到中和槽中进行中和处理,以中和残留在金属表面的酸性物质,防止对环境和设备造成腐蚀和污染。

中和后的金属材料需要进行清洗和干燥处理,以确保表面的清洁和干燥。

5. 防腐。

最后,对酸洗后的金属材料进行防腐处理,以提高其耐腐蚀性能和使用寿命。

常见的防腐方法包括喷涂、浸渍、电镀等,根据不同的金属材料和要求进行选择和施工。

防腐处理完成后,金属材料就可以进行下一道工艺或直接投入使用了。

二、注意事项。

1. 安全第一。

酸洗工艺涉及到酸性溶液和腐蚀剂等化学药剂,操作人员必须佩戴防护眼镜、手套、口罩等个人防护装备,严格遵守操作规程和安全操作规范,以确保操作人员的安全和健康。

2. 环境保护。

酸洗工艺会产生大量的废水、废酸和废气,必须采取有效的措施进行收集、处理和排放,以防止对环境造成污染和危害。

酸洗基本操作、SOP讲解

每排四盒 放两排

甩干机的操作

甩干机的操作

① ② ③ ④

开门 关门 启动 工艺选择

⑤

工艺修改

冲洗0S,甩干10S,500转,烘干 300S,450转(氮气加热烘干)

甩干机的操作

甩干机注意事项

① ② ③

小花篮对称放置 出现问题按停止 甩干机报警单击静音,查看

报警信息

④

门不完全关闭不能启动,会 出现门错位

火爆炸 • 无水乙醇 易燃、容易发生爆炸

酸洗危险源

注意事项

①

②

③ ④

皮肤接触 脱去污染的衣着,清水 冲洗15min 眼睛接触 提起眼睑,用清水或生 理盐水冲洗,就医 吸入、食入 泄漏 迅速撤离现场至安全区 ,进行隔离,报警

酸洗工艺与技能讲解

B班 刘诗哲 2010.12.18

目录

• • • • • • 酸洗简介 酸洗的目的 酸洗工作界面简介 酸洗SOP 甩干机的操作 酸洗危险源

酸洗机的操作

酸洗机界面图示

上料台 1#槽 盐酸 漂洗 双氧水 水 水 2#槽 3#槽 氢氟酸 喷淋 漂洗 喷淋 4#槽 5#槽 6#槽 下料台

自动启动

暂停

复位

急停

提供电力支持 供应水源。2槽、5槽补水常打开 排水。4槽、6槽排水打开 有篮鼓泡 控制槽盖开关 工艺参数设定 自动和手动状态,手动分步进、点动 查看机械故障报警信息

酸洗SOP

甩干机上料SOP

在H面取下压条

H面向下放入甩干机

确定无误后关门

酸洗SOP

甩干机下料SOP

打开甩干机

两对一组取出花篮

时间 360s 120s 120s 1:10 比例 1:1:6 160 体积 160

酸洗,涂层作业流程图解

(2)

(硼砂处理)

水洗结束后,将材料浸泡至硼砂涂层槽里,待至涂层结束;然后用行车将材料提上来肉眼检验其涂层效果

5.干燥处理

用行车将涂层材料提上来进行干燥处理——热风干燥

6.储存作业

将涂层处理好的产品搬运至指定积载场

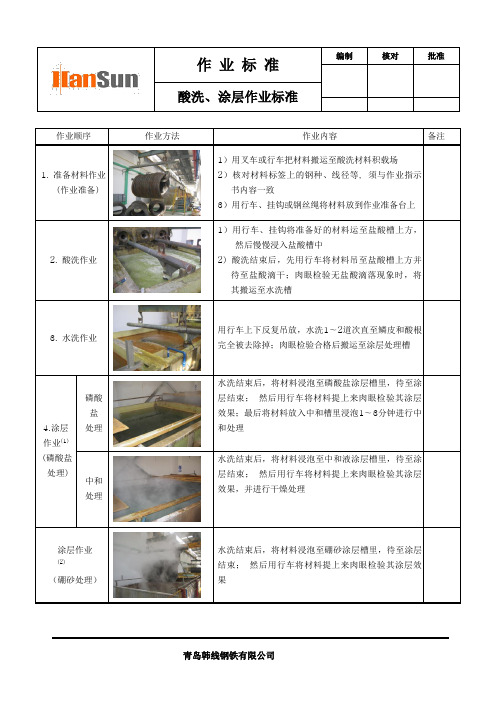

作业顺序

作业方法

作业内容

备注

1.准备材料作业

(作ห้องสมุดไป่ตู้准备)

1)用叉车或行车把材料搬运至酸洗材料积载场

2)核对材料标签上的钢种、线径等,须与作业指示书内容一致

3)用行车、挂钩或钢丝绳将材料放到作业准备台上

2.酸洗作业

1)用行车、挂钩将准备好的材料运至盐酸槽上方,然后慢慢浸入盐酸槽中

2)酸洗结束后,先用行车将材料吊至盐酸槽上方并待至盐酸滴干;肉眼检验无盐酸滴落现象时,将其搬运至水洗槽

3.水洗作业

用行车上下反复吊放,水洗1∼2道次直至鳞皮和酸根完全被去除掉;肉眼检验合格后搬运至涂层处理槽

4.涂层作业(1)

(磷酸盐处理)

磷酸盐

处理

水洗结束后,将材料浸泡至磷酸盐涂层槽里,待至涂层结束;然后用行车将材料提上来肉眼检验其涂层效果;最后将材料放入中和槽里浸泡1∼3分钟进行中和处理

中和

处理

水洗结束后,将材料浸泡至中和液涂层槽里,待至涂层结束;然后用行车将材料提上来肉眼检验其涂层效果,并进行干燥处理

酸洗工艺流程图

酸洗工艺流程图酸洗工艺流程图酸洗是一种利用酸溶液对金属材料进行清洁、脱氧、脱垢的处理方法。

下面是一份酸洗工艺流程图,包含了典型的酸洗工艺步骤。

一、原料准备进货的金属材料进行检验和入库处理。

对于符合要求的材料,根据工作需要进行切割、剪切、裁剪等处理。

二、表面准备将待处理材料的表面进行打磨、去除氧化层、油污等预处理。

可以使用机械抛光、钢丝刷、溶剂清洗等方法。

三、酸洗液配制根据不同金属材料的要求,选择合适的酸性溶液,如硫酸、盐酸、硝酸等。

根据配方将酸液与水按比例混合,形成酸洗溶液。

四、酸洗预处理将表面准备好的金属材料放入酸洗槽中,通过搅拌或超声波等方法使材料充分浸泡在酸洗液中。

预处理的时间根据材料和要求来确定。

五、酸洗处理将待处理材料从酸洗槽中取出,进行酸洗处理。

可以采用浸泡、喷淋、刷涂等方法,确保材料的各个表面都可以充分接触到酸洗液。

酸洗处理的时间通常为几分钟至几十分钟,具体时间根据要求调整。

六、中间清洗将酸洗后的材料进行中间清洗,去除掉表面残留的酸性溶液和污垢。

可以使用冷水、热水、溶剂等进行清洗,确保材料表面干净。

七、酸洗液再生将使用过的酸洗液进行处理和再生。

通过中和、沉淀、油水分离等方法将废酸洗液处理掉,保护环境。

同时,对废酸液进行中和处理以及分离固体废物,以便于回收和资源利用。

八、发酵处理将处理好的酸洗液进行发酵处理,通过添加适量的菌剂进行发酵反应,将其转化为易于处理的无害物质。

发酵处理的时间根据酸洗液的成分和工艺要求来定。

九、最终清洗将酸洗后的金属材料进行最终清洗,去除掉表面残留的酸性溶液和发酵产物。

可以使用纯水、蒸馏水等进行清洗,确保材料表面干净。

十、干燥将最终清洗后的金属材料进行干燥处理,可以采用自然晾干、热气干燥,或者通过烘箱、烘干机等设备进行干燥操作。

十一、包装、入库对处理完毕的金属材料进行包装,标记好相关信息,并入库待用。

以上就是一份典型的酸洗工艺流程图。

根据不同金属材料和工作要求,酸洗工艺流程中的具体步骤和参数可能会有所调整。

推拉式酸洗机组技术方案

Technology Proposal of8 Thousand MT Push-pull Type PicklingLine8万吨推拉式酸洗机组技术方案Content目录Appendix 1 Process flow, parameter and product 附件 1 工艺流程、参数及产品Appendix 2 Technology specification of equipment 附件 2 设备技术规格书Appendix 1附件一Process flow, parameter and product 工艺流程、参数及产品Chapter 1: Product mix产品大纲➢Material: Hot rolled common carbon steel钢种:热轧普碳钢➢Strip thickness: 2~4mm带钢厚度➢Strip width: 610mm带钢宽度➢Specification of final product: 2~4×610 mm成品规格➢Coil inside diameter: Φ510mm钢卷内径➢Coil outside diameter: Max. Φ1800mm钢卷外径➢Max. coil weight: ≤10MT最大卷重➢Production capacity: 80 thousand MT/year hot rolled pickled steel coil 产量:8万吨/年酸洗热轧钢卷➢Working time per year: 6500H年工作时间Chapter 2: Production capacity生产能力Process parameter of pickling section酸洗段工艺参数:➢3-section acid tank: 11.75×3=35.25m节酸槽➢Pickling medium: HCL酸洗介质: 盐酸➢Pickling concentration: 5~18%酸洗浓度➢Pickling temperature: 60~85℃酸洗温度➢Line speed 80m/min. (M ax.), pickling time: ≥30s 机组速度80米/分(Max) 酸洗时间:≥30秒➢Threading speed: 30m/min.穿带速度➢Average specification: 2.5×530平均规格➢Average coil weight: 8MT平均卷重➢Production capacity calculation机组产量计算➢Running direction: from right to left机组右进左出Chapter 3: Main technology parameter 重要技术参数Chapter 4: Process flow, medium and public facilities工艺流程、介质和公用设施●Process flow工艺流程:Coil loading→uncoiling→straightening→head cutting, angle cutting→pickling→rinsing上料→开卷→矫直→切头、切角→酸洗→冲洗→→烘干→→卸料→打捆→称重→入库●Medium consuming/discharging quantity介质消耗/排放量:After the acid liquid is used to a certain extent, the acid liquid will not have the activity.Normally, when the Fe ion concentration gets to about 180g/L, it will become into the waste liquid and must be discharged. The discharging quantity of the waste liquid in the line is about 0.5t/h. The acid content of the waste liquid is about 50kg/t (3-5%).酸液使用到一定程度,酸液没有了活性。

推拉式酸洗机组8段酸洗槽运行技术参数

推拉式酸洗机组8段酸洗槽运行技术参数

摘要:

一、推拉式酸洗机组概述

二、酸洗机组的入口段

三、酸洗机组的工艺段

四、酸洗机组的出口段

五、现代化酸洗机组的环保措施

六、推拉式酸洗机组的8 段酸洗槽运行技术参数

正文:

一、推拉式酸洗机组概述

推拉式酸洗机组是一种用于冷轧带钢酸洗处理的设备,其主要目的是通过酸洗去除带钢表面的氧化皮,以达到提高带钢表面质量和延长其使用寿命的目的。

酸洗机组通常由入口段、工艺段和出口段组成,各段设备相互配合,共同完成酸洗处理过程。

二、酸洗机组的入口段

酸洗机组的入口段主要任务是完成钢卷的开卷和穿带,并将头尾不规则的部位进行矫直和剪切。

这一段主要设备包括运卷小车、开卷机、矫直机、液压剪及切角剪等。

三、酸洗机组的工艺段

酸洗机组的工艺段包括酸洗、冲洗、烘干等工序,主要设备有酸洗槽、漂洗槽、烘干机等组成。

在这个过程中,带钢在各槽中进行酸洗处理,以去除表

面的氧化皮。

四、酸洗机组的出口段

酸洗机组的出口段的主要任务是对带钢宽度进行剪切、涂油和卷取。

主要设备包括园盘剪、涂油机和卷取机等。

在这一段,带钢经过剪切、涂油等处理后,被卷取成卷,以便后续的存储和运输。

五、现代化酸洗机组的环保措施

为保护环境和降低生产成本,现代化的推拉式酸机组往往还配有酸雾净化装置、废水处理设备等环保设施,以减少酸洗过程中产生的酸雾和废水对环境的影响。

六、推拉式酸洗机组的8 段酸洗槽运行技术参数

推拉式酸洗机组的8 段酸洗槽运行技术参数主要包括酸洗槽的尺寸、酸洗液的浓度、酸洗时间、酸洗温度等。

酸洗生产线工作流程

填写出口重量,填写完成后将卡返回尾部主 信息填写准确无误 操处 及时有效处理 合理穿带防护用品

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

吹边机

功能:用压缩空气吹除钢带边缘的残留水份。

烘干机

功能:利用热风将钢带表面彻底烘干。 风机:1台离心循环式 流量为40000m3/hr 风压为300mm WC 人口温度为75℃,出口温度为120℃

出口积料坑

功能:提供钢带储备,以便连续作业。

出口剪床

功能:剪去头、尾板等废料,剪取样品。 刀片:尺寸为25mm×100mm 材质为HCHCr(高碳高铬钢) 四边可用

人口剪床

功能:将钢带头、尾段之不规则部分剪去。 钢带厚度:1.0mm(min)--6.0mm(max) 钢带宽度:1600mm(max) 刀刃:四边,材质为SKD11或相当 刀刃角度:1.5度

Pass line

斜剪

功能:为便于穿板,将头板切成规则的梯形状,使 之顺利通过设备。

钢带宽度:1050-1600mm

剪碎机

将连续的修边废条剪碎便于输送。

张力机

功能:调整钢带张力情况。 辊轮数量:3个(2个下面,1个 上面) 辊轮尺 寸:Φ850mm×1900mm 驱动: AC VVVF

strip

涂油机

功能:将酸洗后钢带表面涂防锈油,防止钢带再生 锈。 钢带宽度:600—1600mm 钢带速度:max 200m/min 涂油量:0.5—3g/m2 形式:静电式

水洗槽

功能:将从酸洗槽出来的钢带表面冲洗干静。 水洗槽:材质为钢质衬胶加花岗岩 形式为5级喷流式(five stage cascade) 循环泵:流量为50m3/hr 压头为15m 形式为离心式 温度为70--75℃ 酸水浓度为3--5% 材质为PVDF 数量为10台(5台工作,5台备用)

修边机

功能:修剪酸洗后的钢带边缘,使之达到所需 之规格尺寸。 钢带厚度:min 1.0mm--max 4.0mm 钢带宽度:min 900mm--max 1600mm 钢带速度:max 180mpm 穿板速度:25mpm 修边铁条宽度:min 7mm--max 20mm 刀片材质:SKD 11或相当 刀片尺寸:Φ360—380mm×25mm 修边后板宽精确度:±0.5mm

预洗槽

功能:初步冲洗钢带表面,同时提高钢带温度。 循环泵: 数量:2台(1台工作,1台备用)离心 式。 流量:2m3/hr 压头:15m(1.5bar) 温度:75℃--80℃ 材质:PP

酸洗槽

功能:用加热的盐酸将钢带表面锈皮去除。 酸洗槽:数量为6个 材质为钢质内衬橡胶和花岗岩 形式为浅槽扰流式(shallow tank & turbulent type) 尺寸约13.5m×2.23m 盐酸:浓度为5--18% 温度为85--90℃ 循环泵:流量为150m3/hr 压头为15m 形式为离心式 数量为每个酸洗槽配2台循环泵(1台工 作,1台备用) 材质为PVDF

7.酸洗槽

8.水洗槽

解卷机

功能:将待酸洗钢卷的包装解开,送至下

制程。 钢卷最大重量:30000Kg 钢卷最大宽度:1600mm 工作面宽度:1800mm 钢卷最大外径:2000mm 钢卷内径:610mm、762mm、850mm

张力辊

作用:提供动力,使钢板顺利通过。

strip

推拉式酸洗线简介

单位:酸洗课 日期:2015/0315

推拉式酸洗线

2 3 1 4 5 6 7 8 9 10 11

12 13

14 15

16 17 18

酸洗线流程简介图

1.解卷机 2.入口剪床 3.斜剪 4.张力辊1# 5.张力辊2# 6.预洗槽 9 吹边机 10 烘干机 11. 出口积料坑 12. 修边机 13. 剪碎机 14. 张力机 15. 涂油机 16. 出口剪床 17 EPC板边控制系统 18收卷机

边缘控制系统

功能:控制板边位置,以便收卷。 精确度:±1.5mm

收卷机

功能:将成品钢带收成钢卷。 钢卷最大重量:28000kg 钢卷内径:610mm