液压系统原理图-完整版

装载机工作装置液压系统(原理剖析)课件

21

翻 斗 解 剖 图

PPT学习交流

22

收 斗 解 剖 图

PPT学习交流

23

起 升 解 剖 图

PPT学习交流

24

下 降 解 剖 图

PPT学习交流

25

浮 动 解 剖 图

PPT学习交流

26

以最快的速度果断地计算出结果(5秒)

1=5 2=50 3=150 4=600 5=?

你算出来了没有?

PPT学习交流

PPT学习交流

14

PPT学习交流

15

当系统压力升高时能够克服导阀弹簧压紧力顶开导 阀时,压力油中有一小股油液经过小阻尼孔,从导阀的 开口流回到回油腔中,由于小阻尼孔的作用,产生压力 差。当两端压力差对于主阀所产生的向压作用力大于主 阀弹簧的压紧力,推动主阀芯左移,阀口打开,大股压 力油通过回油孔道流回油箱,起到过载保护作用,此时 系统工作压力为16Mpa。当系统压力低于16Mpa时,导阀 关闭,通小阻尼孔的油液流动停止,压力差小时,主阀 芯回到最右端的位置,回油口关闭。

大小腔双作用安全阀的另一个作用是铲斗前倾到最大角度提升动臂时,

由于工作装置六连杆动作的干涉,会迫使转斗缸的活塞杆外拉,使油

缸小腔的压力升高,这时小腔双作用安全阀过载溢流;同时大腔双作

PPT学习交流

19

用安全阀向油空真空的大腔补油。

3、分配阀的结构原理

PPT学习交流

20

转斗换向阀杆

动臂换向阀杆

PPT学习交流

PPT学习交流

6

1、工作泵实物分解图

型号:CBGj2100 流量220L/min

PPT学习交流

8

PPT学习交流

9

2、工作原理

2024版液压系统气动原理图及电磁阀详解

由定差减压阀与节流阀串联而成,使通过的流量不受负载变化 的影响,保持恒定。例如,在机床进给系统中,利用调速阀控 制进给油缸的速度,实现工件的精确加工。

18

05

液压系统故障诊断与排除方法

Chapter

2024/1/27

19

常见故障现象及原因分析

油温过高

可能是油液粘度不当、油箱散热不良、系统 压力过高等原因导致的。

系统是否正常工作。

触摸法

通过触摸液压元件的表面温度,判断是否 存在过热现象,以及液压油的温度是否正

常。

2024/1/27

听诊法

通过听液压系统工作时发出的声音,判断 液压泵、阀等元件是否正常工作,有无异 常噪音。

替换法

在怀疑某个液压元件出现故障时,可以用 正常的元件替换,观察系统工作情况是否 有所改善,从而确定故障元件。

液压泵将机械能转换为液体的压力能, 为系统提供动力。

液压缸或液压马达将液体的压力能转 换为机械能,驱动工作机构实现往复 直线运动或旋转运动。

2024/1/27

液压阀控制液压油的流动方向、压力 和流量,以满足执行元件的动作要求。

辅助元件包括油箱、滤油器、冷却器、 加热器、蓄能器等,它们对保证系统 正常工作起到重要作用。

22

06

总结与展望

Chapter

2024/1/27

23

液压系统发展趋势

2024/1/27

01

高效节能

随着环保意识的提高和能源成本的增加,高效节能的液压系统将成为发

展趋势。例如,采用变量泵、负载敏感控制等技术,可以降低系统能耗,

提高运行效率。

02

智能化

随着工业4.0和智能制造的推进,液压系统将更加智能化。例如,通过

液压系统原理

一、概述由电机、进口叶片泵、单向阀、溢流阀、耐震压力表,精滤器、冷却器、空气滤清器等元件组成。

油箱额定容积125L,电机功率2.2KW(或3KW),其流量Q=14升/分,P=7MPa,调压范围4~6MPa。

二、液压系统工作原理参见《液压系统原理图》,油液由油泵从油箱内吸入,经单向阀后分为二路,一路经电磁阀(用于自动手动转换)向电液伺服阀供油,另一路流向手动电磁阀,当伺服阀被脏物所堵时即可用手动方法对油缸进行操控,油缸速度由双单向节流阀调定。

油泵的出油同时经压力表和溢流阀,系统的压力由溢流阀调定,压力表上可反映所调定的工作压力。

溢流阀、伺服阀的回油经冷却器、精滤器后回油箱。

精滤器由滤油器和电接点压差表组成,过滤精度为20μ。

电接点压差表是防止纸质滤芯被堵后背压升高而造成其破裂的保护装置。

当滤油器进出油口压差达到0.35MPa时其表针指示会进入红色报警区域,并会接通触点。

用户可通过触点自接报警装置,触点容量为24V1A。

油液温度由温度计显示。

当油温达到50℃时应接通冷却水,使其进入冷却器进行循环冷却。

系统正常运行时,油温应控制在50℃以下。

常闭式盘式制动器液压站液压回路分析盘式制动器具有结构紧凑、可调性好、动作灵敏、重量轻、惯性小、安全程度高、通用性好等优点,而且盘式制动器成对使用,制动时主轴不承受轴向附加力。

在正常制动时,可以将制动器分成两组,先投入一组工作,间隔一定时间后,投入第二组,即实现了二级制动,二级制动使制动时产生的制动减速度不致过大。

只有在安全制动时才考虑二组同时投入制动,产生最大的制动力矩。

如果有一组产生故障时,也仍然还有一组制动器在工作,不致使制动器的作用完全失效。

由于盘式制动器的上述优点,它被广泛地应用于矿井提升设备的制动系统中。

例如,多绳摩擦式提升机和单绳缠绕式提升机采用的都是这种常闭式的盘式制动器。

图1为用于2JK型提升机的盘式制动器液压站液压回路。

泵5排出的压力油经滤油器8手动换向阀9、二级安全制动阀11(正常工作时带电),通过A、B管进入制动缸15,使盘闸16松开,提升机在运行过程中,为保持盘闸处于松开状态,液压系统处于开泵保压状态。

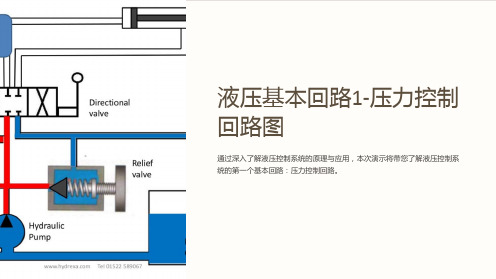

液压基本回路1-压力控制回路图

恒压式压力控制回路可保持恒定的系统压力,确保系统在特定工况下的稳定 性和可靠性。

压力控制回路的优缺点

探讨压力控制回路的优点和缺点,包括其在性能、可靠性、成本和维护方面 的考虑。 了解这些优点和缺点可以帮助我们更好地评估压力控制回路的适用性。

介绍压力控制回路中常见的元件,如溢流阀、减压阀和比例阀,以及它们的作用和功能。 每个元件在回路中起着不同的作用,用于控制和调整压力以满足特定的需求。

压力控制回路的调节方式及调节范围

探讨压力控制回路的调节方式,如手动调节、自动调节和远程调节,以及可调节的压力范围。 调节方式和调节范围的选择取决于具体的应用需求和系统性能要求。

液压基本回路1-压力控制 回路图

通过深入了解液压控制系统的原理与应用,本次演示将带您了解液压控制系 统的第一个基本回路:压力控制回路。

液压控制系统概述

引言:液压控制系统的基本概念、作用以及在实际工程中的重要性。 液压控制系统通过液压能量的传递与控制,实现对机械设备的准确定位、运 动和力的控制。

压力控制回路的组成和结构

了解压力控制回路的组成元件以及其在液压系统中的结构和布置。 压力控制回路主要由压力控制阀、感应元件、执行元件和管路系统组成。

压力控制回路的工作原理

深入探讨压力控制回路的工作原理,包括如何感知系统压力并采取相应行动。 当系统压力达到预设值时,控制阀会自动调整流量以维持稳定的压力。

压力控制回路中的元件及其作用

液压系统原理

一、概述由电机、进口叶片泵、单向阀、溢流阀、耐震压力表,精滤器、冷却器、空气滤清器等元件组成.油箱额定容积,电机功率(或),其流量升分,,调压范围~。

二、液压系统工作原理参见《液压系统原理图》,油液由油泵从油箱内吸入,经单向阀后分为二路,一路经电磁阀(用于自动手动转换)向电液伺服阀供油,另一路流向手动电磁阀,当伺服阀被脏物所堵时即可用手动方法对油缸进行操控,油缸速度由双单向节流阀调定.油泵的出油同时经压力表和溢流阀,系统的压力由溢流阀调定,压力表上可反映所调定的工作压力.溢流阀、伺服阀的回油经冷却器、精滤器后回油箱。

精滤器由滤油器和电接点压差表组成,过滤精度为μ.电接点压差表是防止纸质滤芯被堵后背压升高而造成其破裂的保护装置.当滤油器进出油口压差达到时其表针指示会进入红色报警区域,并会接通触点。

用户可通过触点自接报警装置,触点容量为。

ﻫ油液温度由温度计显示.当油温达到℃时应接通冷却水,使其进入冷却器进行循环冷却。

系统正常运行时,油温应控制在℃以下.常闭式盘式制动器液压站液压回路分析盘式制动器具有结构紧凑、可调性好、动作灵敏、重量轻、惯性小、安全程度高、通用性好等优点,而且盘式制动器成对使用,制动时主轴不承受轴向附加力。

在正常制动时,可以将制动器分成两组,先投入一组工作,间隔一定时间后,投入第二组,即实现了二级制动,二级制动使制动时产生的制动减速度不致过大。

只有在安全制动时才考虑二组同时投入制动,产生最大的制动力矩。

如果有一组产生故障时,也仍然还有一组制动器在工作,不致使制动器的作用完全失效。

由于盘式制动器的上述优点,它被广泛地应用于矿井提升设备的制动系统中。

例如,多绳摩擦式提升机和单绳缠绕式提升机采用的都是这种常闭式的盘式制动器。

图为用于型提升机的盘式制动器液压站液压回路。

泵排出的压力油经滤油器手动换向阀、二级安全制动阀(正常工作时带电),通过、管进入制动缸,使盘闸松开,提升机在运行过程中,为保持盘闸处于松开状态,液压系统处于开泵保压状态。

组合机床液压系统原理图

组合机床液压系统原理图

2009-09-16 11:06 目前许多机床动力滑台采用了液压回路,其控制部分大多数是电气控制,硬件接线多,系统可靠性差、工作效率低,有的液压回路只有一个工进速度,有的液压回路虽有两工进速度,但一工进和二工进速度换接时,二工进可调节的速度最大不能超过一工进的最小速度,机床调速范围窄,不能根据工艺要求调节速度。

基于以上原因,我们应某机械修理厂的要求,帮助他们将一台双面单工位组合机床的动力滑台液压回路设计为一种能实现此功能的二次进给液压新回路,并以PM作为液压系统的控制系统,提高机床的智能化控制程度。

1 双面单工位组合机床动力滑台原液压回路

双面单工位组合机床有2个HY型液压动力滑台,动力滑台是组合机床上用来实现进给运动的一种通用部件,液压动力滑台的运动是靠液压系统驱动的。

图1a为双面单工位组合机床原只有一工进速度的动力滑台液压系统图,由于左、右液压滑台工作油路相同,只画出一个液压滑台的油路。

这种液压回路只有一个工进速度,调速范围窄,生产效率低;且液压回路复杂,油路多,集成阀块庞大,液压故障不易查明,安装维修困难。

图1 动力滑台液压系统图

2 双面单工位组合机床动力滑台两工进速度新回路

针对原回路存在的缺陷,设计了一种两工进速度换接新回路。

图1b为双面单工位组合机床改进后的两工进速度换接的动力滑台液压系统图。

图2为双面单工位组合机床工作循环示意图。

液压原理图

第四节液压原理图一、注塑机通用控制油路模块分析通用控制油路模块有:压力/流量控制油路块(P/0油路块):控制主系统压力和流量的功能;注射-预塑控制油路块:控制注射/射退、预塑、射台前进/后退,预塑、背压的功能;合模控制油路块:控制合模、模具保护、高压锁模、开模的功能;顶出控制油路块:控制制件顶出、顶退、模具抽插芯的功能。

1.压力/流量控制模块该模块控制主系统的压力和流量,实现对注塑机执行机构压力和速度的调节。

主要有:定量泵+比例溢流调速阀控制回路,变量泵控制回路,定量泵+变频电机控制回路。

(1)定量泵+比例溢流调速阀控制回路,如图6-34所示,由比例溢流调速V1、泵P、电动机MTR组成。

D1、D2分别是控制流量和压力的电磁铁,当电动机启动后,泵就输出一定的流量,此时D1、D2无电信号输入,泵输出流量通过V1比例溢阀流回油箱,系统压力为零;如D1、D2有电信号输入,则V1比例溢流阀开始工作,部分油通过比例节流阀流向系统,满足执行机构的速度要求,同时泵出口压力随系统压力升高,达到比例溢流阀所设定的开启压力,比例溢流阀打开,把多余的油放回油箱。

只要改变D1、D2电信号的输入值,就实现对系统的压力和速度的调节。

该模块能有效地对系统调压和调速,但泵的出口压力随着系统压力变化,但泵的排出流量是一定的,而系统所需的流量却在变化,故要产生一定的功率损失。

图6-34压力/流量控制回路图图6-35变量泵控制回路图(2)变量泵控制回路,如图6-35所示,由变量泵P、电动机MTR组成。

变量泵由比例压力阀V1、安全阀V2、压力补偿阀V3、流量补偿阀V4、比例节流阀V5及泵体组成。

D1、D2分别控制变量泵输出压力和流量的电磁铁。

当电动机启动瞬间,泵的斜盘摆角处于最大,此时D1、D2如无电信号输入,变量泵中的比例节流阀V5处关闭状态,泵体输出流量流向V4的控制腔,推动V4阀芯移动,使泵体输出流量流向变量泵斜盘的控制腔,当泵体出口压力克服斜盘复位弹簧力时,斜盘角度变小,直至为零,泵排入系统中的流量为零。

常用液压元件结构及原理分析图文讲解

A

B

A

A

B

K

B

K

〈b〉外泄式

4

L

5

A

B

6

K

K

〈a〉内泄式

图5.14(b) 带卸荷阀的液控单向阀(外泄式)

2-主阀芯;3-卸荷阀芯;5-控制活塞 A-正向进油口;B-正向出油口;K-控制口

5.3 换向阀

换向阀能改变液流方向,将换向阀与缸连接可以很方 便地使缸的活塞改变运动方向。

换向阀的类型有 按阀的结构形式:滑阀式、转阀式、球阀式、锥阀式。 按阀的操纵方式:手动式、机动式、电磁式、液动式、

5.3.1.2 滑阀机能

滑阀式换向阀处于中间位置或原始位置时, 阀中各油口的连通方式称为换向阀的滑阀机能。

两位阀和多位阀的机能是指阀芯处于原始位 置时,阀各油口的通断情况。

三位阀的机能是指阀芯处于中位时,阀各油口 的通断情况。三位阀有多种机能现只介绍最常用 的几种。

(l)二位二通换向阀 二位二通换向阀其两个油口之间的状态只有两种:通

44向处同芯导向处同芯出油口出油口p2进油口进油口p1主阀芯主阀芯主阀口主阀口导阀芯导阀芯先导级固先导级固定节流孔定节流孔调压手柄调压手柄调压弹簧调压弹簧主阀弹簧主阀弹簧图图69yf型先导式溢流阀型先导式溢流阀主级测压面主级测压面主级指令主级指令阀阀口口黑三角代表黑三角代表先导型液压控制先导型液压控制图图610yf型先导式溢流阀原理图型先导式溢流阀原理图阀阀口口主级测压面主级测压面主级指令主级指令ssapff2指导导阀阀比比较较1122apapf主主阀比较主阀比较

液压泵、马达概述

泵的符号

泵的输入参量 转矩 T 角速度 ω

输出参量 流量 Q 压力 p

pQ T

ω