压铸工艺流程图示资料

压铸成型工艺PPT课件

▪ 压铸温度

2)压铸模的预热温度与工作温度

压铸前,为了有利于金属液的充填、成 型和保护压铸模具、便于喷涂涂料,需要 将压铸模具加热到某一温度,这一温度即 为压铸模具的预热温度。

生产中,应将压铸模具的温度控制在一 定的范围内, 这一温度称为压铸模的工作 温度。

▪ 压铸时间

压铸时间包括填充、保压及压铸件在压铸模 中的留模时间。

▪ 压铸机和压铸模具价格昂贵,不宜小批量

生产。

金属压铸的应用范围

▪ 压铸是近代金属加工工艺中发展较快的一

种高效率、少切削或无切削的金属成型方 法,能成型形状复杂、尺寸精确、轮廓清 晰、表面质量及强度、硬度都较高的压铸 件,故应用广泛。目前,铝合金压铸件产 品最多,其次为锌合金压铸件。

▪ 应用场合

压铸工艺

从经济角度考虑,选择比压时,应根据压铸 件的形状、尺寸、壁厚、合金的性质、温度、浇 口的排溢系统等来确定,一般在保证压铸成型和 使用要求的前提下,宜选用较低的比压。

▪ 胀型力

压铸过程中,充填结束并转为增压阶段 时,在比压的作用下,金属液作用在型腔 壁和分型面上的压力称为胀型力。

胀型力的大小是为压铸件初选压铸机型 号及对板进行强度和刚度校核的重要参数。

3)留模时间

留模时间是指从保压时间终了到开模推 出压铸件的时间。

▪ 压铸用涂料

压铸过程中,为了避免压铸件与压铸具 的黏合,减少从模具型腔中推出压铸件的 阻力,需喷涂润滑材料和稀释剂,这样的 混合物称为压铸涂料。

简介

压铸是一种高效率、少切削或无切削的 金属成型工艺,而压铸模是压铸生产的重 要工艺装备,压铸过程能否顺利进行,压 铸件的质量优劣,在很大程度上取决于模 具合理性和技术上的先进性。

金属压铸过程

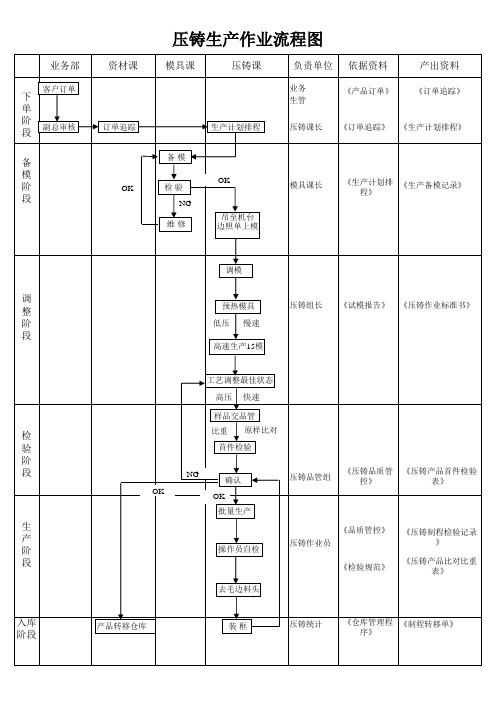

压铸生产作业流程图

业务部 下 单 阶 段 备 模 阶 段

客户订单

资材课

模具课

压铸课

负责单位

业务 生管

依据资料

《产品订单》

产出资料

《订单追踪》

副总审核

订单追踪

生产计划排程

压铸课长

《订单追踪》

《生产计划排程》

备模 OK 模具课长 《生产计划排 《生产备模记录》 程》

OK

检验 NG 维修

吊至机台 边照单上模

《压铸制程检验记录 》 《压铸产品比对比重 表》

入库 阶段

产品转移仓库

装框

压铸统计

《仓库管理程序》 《制程转移单》

调模

调 整 阶 段

Байду номын сангаас

预热模具 低压 慢速

压铸组长

《试模报告》

《压铸作业标准书》

高速生产15模

工艺调整最佳状态 高压 快速

样品交品管

检 验 阶 段

OK

比重

原样比对

首件检验 NG 压铸品管组 《压铸品质管控》 《压铸产品首件检验 表》

确认 OK 批量生产

生 产 阶 段

《品质管控》 操作员自检 压铸作业员 《检验规范》 去毛边料头

铝合金压铸工艺

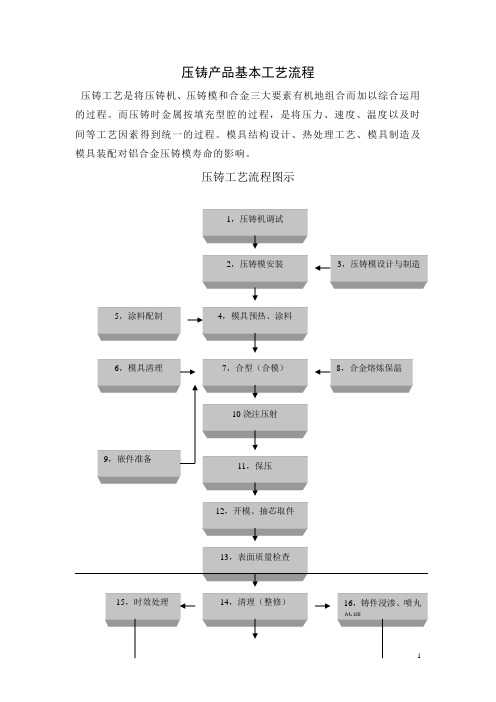

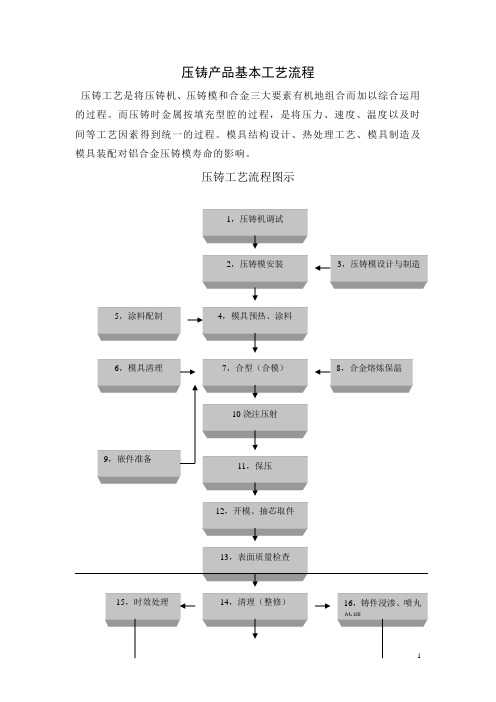

压铸产品基本工艺流程压铸工艺是将压铸机、压铸模和合金三大要素有机地组合而加以综合运用的过程。

而压铸时金属按填充型腔的过程,是将压力、速度、温度以及时间等工艺因素得到统一的过程。

模具结构设计、热处理工艺、模具制造及模具装配对铝合金压铸模寿命的影响。

压铸工艺流程图示1.11压铸工艺原理压铸工艺原理是利用高压将金属液高速压入一精密金属模具型腔内,金属液在压力作用下冷却凝固而形成铸件。

冷、热室压铸是压铸工艺的两种基本方式,其原理如图1-1所示。

冷室压铸中金属液由手工或自动浇注装置浇入压室内,然后压射冲头前进,将金属液压入型腔。

在热室压铸工艺中,压室垂直于坩埚内,金属液通过压室上的进料口自动流入压室。

压射冲头向下运动,推动金属液通过鹅颈管进入型腔。

金属液凝固后,压铸模具打开,取出铸件,完成一个压铸循环。

1.12压铸工艺的特点优点(1)可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。

压铸件的尺寸精度较高,表面粗糙度达Ra0.8—3.2um,互换性好。

(2)材料利用率高。

由于压铸件的精度较高,只需经过少量机械加工即可装配使用,有的压铸件可直接装配使用。

生产效率高。

由于高速充型,充型时间短,金属业凝固迅速,压铸作业循环速度快。

方便使用镶嵌件。

(3)缺点(1)由于高速填充,快速冷却,型腔中气体来不及排出,致使压铸件常有气孔及氧化夹杂物存在,从而降低了压铸件质量。

不能进行热处理。

(2)压铸机和压铸模费用昂贵,不适合小批量生产。

(3)压铸件尺寸受到限制。

压铸合金种类受到限制。

主要用来压铸锌合金、铝合金、镁合金及铜合金。

1.13压铸工艺的应用范围压铸生产效率高,能压铸形状复杂、尺寸精确、轮廓清晰、表面质量及强度、硬度都较高的压铸件,故应用较广,发展较快。

目前,铝合金压铸件产量较多,其次为锌合金压铸件。

第二章压铸合金2.1 压铸合金压铸合金是压铸生产的要素之一,要生产优良的压铸件,除了要有合理的零件构造、设计完善的压铸模和工艺性能优越的压铸机外,还需要有性能良好的合金。

压铸工艺 ppt课件

比压的影响

比压对铸件机械性能的影响 :比压增大,结晶 细,细晶层增厚,由于填充特性改善,表面质量 提高,气孔影响减轻,从而抗拉强度提高。

对填充条件的影响:合金熔液在高比压下填充型 腔,合金温度升高,流动性改善,有利于铸件质 量的提高。

压力增大,金属液温度升高

压铸工艺

影响压力的因素

▪ 压铸合金特性,如流动性等,流动性好,有效 比压越大

压铸工艺

浇注温度的作用和影响

合金温度对铸件机械性能的影响。随着合金温度的提高。 机械性能有所改善,但超过一定限度后,性能恶化,主 要原因是:

气体在合金中的溶解度,随温度的升高而 增大,虽然溶解在合金中的气体,但在压铸过程中难

以析出,影响机械性能

含铁量随合金温度升高而增加,使流动性降低, 结晶粗大,性能恶化

• 根据铸件的壁厚要求

• 在一般的情况下,压铸薄壁铸件时,型腔中的流动阻力 较大,内浇口也采用较薄的厚度,因此具有大的阻力, 故要有较大的填充比压,才能保证达到需要的内浇口速 度

• 对于厚壁铸件,一方面选定的内浇口速度较低,并且金 属的凝固时间较长,可以采用较小的填充比压;另一方 面,为了使铸件具有一定的致密度,还需要有足够的增 压比压才能满足要求。

铝合金、镁合金随温度升高氧化加剧,氧化夹杂 物,使合金性能恶化。

压铸工艺

影响浇注温度的重要因素

合金的性质:熔点、热容量、凝固范围等,对镁合金热 容量小,浇注温度可偏高一点,以有利于填充成形;凝 固范围宽的合金,可采用低温低速高压和较厚的内浇口, 对厚壁铸件质量可取得良好的效果。

零件结构的复杂程度。 模具温度较高时,可适当降低浇注温度。 比压和压射速度,均对合金温度有直接影响,动能转化

与压力共同对铸件内部质量,表面要求和轮廓清 晰程度起着重要的作用。压力是速度的基础

压铸件铸造工艺卡

三、12NO.☆NO.单位NO.单位21件21s32t 22s4323s 54℃24s 65g 25s 76g 26s 87mm 27s NO.8mm 2819—29Mpa 210—30Mpa 311—31Mpa 412—32Mpa 513—33Mpa 614mm 34Mpa 715—35Mpa 816—36Mpa 917—37Mpa 1018—38Mpa 四、19—39Mpa120402NO.12345压铸件铸造工艺卡产品图号产品名称工序流程:熔炼--压铸--切边--清理毛刺--检验--抛丸--(机加工--泵漏--浸渗--检验--)装箱--入库模具名称定 模动 模 和 滑 块定 模1压射头运动示意图---适用力劲机床冷却水漏水、堵塞或损坏,及时要求有关部门维修;工艺程序名称—油泵低压压力模具冷却水路线和流量开度;喷涂程序名称—油泵高压压力冷却水使用原则:1、料缸、分流锥、横浇道全开;2开;新、旧料配比旧料<50%增压ACC充氮压力顶出位置9,10,11,12压射ACC充氮压力拉杆位置5,6,7,8增压ACC压力(受油压)顶杆尺寸φ20*180±0.1快速ACC压力(受油压)脱模剂牌号顶出复位形式顶棒+复位杆增压压力表表压精炼变质剂快速压力表表压脱模剂混合比打料压力表表压合模力冲头油牌号比压冲头直径60料柄厚度20~30总循环时间带浇口毛重1800顶出时间铸件净重1200留模时间合金温度620±20持压时间合金牌号ADC12建压时间压铸设备630高速(充型)时间1模X件1慢速时间参数范围参数范围产品带浇道图片和相关说明涂料水按比例配比,防止沉淀,及时用完,不宜保存编号喷涂;版本喷涂原则:1、料缸、分流锥、横浇道多喷;2、内浇域;。

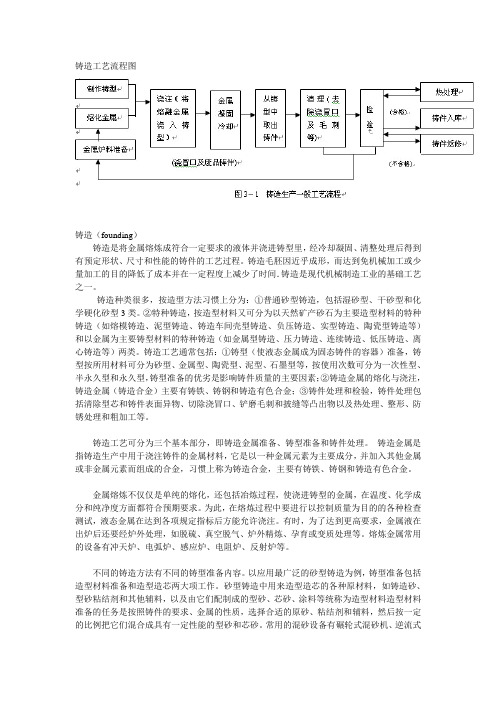

铸造工艺(附图)

铸造工艺流程图铸造(founding)铸造是将金属熔炼成符合一定要求的液体并浇进铸型里,经冷却凝固、清整处理后得到有预定形状、尺寸和性能的铸件的工艺过程。

铸造毛胚因近乎成形,而达到免机械加工或少量加工的目的降低了成本并在一定程度上减少了时间.铸造是现代机械制造工业的基础工艺之一。

铸造种类很多,按造型方法习惯上分为:①普通砂型铸造,包括湿砂型、干砂型和化学硬化砂型3类。

②特种铸造,按造型材料又可分为以天然矿产砂石为主要造型材料的特种铸造(如熔模铸造、泥型铸造、铸造车间壳型铸造、负压铸造、实型铸造、陶瓷型铸造等)和以金属为主要铸型材料的特种铸造(如金属型铸造、压力铸造、连续铸造、低压铸造、离心铸造等)两类。

铸造工艺通常包括:①铸型(使液态金属成为固态铸件的容器)准备,铸型按所用材料可分为砂型、金属型、陶瓷型、泥型、石墨型等,按使用次数可分为一次性型、半永久型和永久型,铸型准备的优劣是影响铸件质量的主要因素;②铸造金属的熔化与浇注,铸造金属(铸造合金)主要有铸铁、铸钢和铸造有色合金;③铸件处理和检验,铸件处理包括清除型芯和铸件表面异物、切除浇冒口、铲磨毛刺和披缝等凸出物以及热处理、整形、防锈处理和粗加工等。

铸造工艺可分为三个基本部分,即铸造金属准备、铸型准备和铸件处理。

铸造金属是指铸造生产中用于浇注铸件的金属材料,它是以一种金属元素为主要成分,并加入其他金属或非金属元素而组成的合金,习惯上称为铸造合金,主要有铸铁、铸钢和铸造有色合金。

金属熔炼不仅仅是单纯的熔化,还包括冶炼过程,使浇进铸型的金属,在温度、化学成分和纯净度方面都符合预期要求。

为此,在熔炼过程中要进行以控制质量为目的的各种检查测试,液态金属在达到各项规定指标后方能允许浇注。

有时,为了达到更高要求,金属液在出炉后还要经炉外处理,如脱硫、真空脱气、炉外精炼、孕育或变质处理等。

熔炼金属常用的设备有冲天炉、电弧炉、感应炉、电阻炉、反射炉等。

不同的铸造方法有不同的铸型准备内容。

压铸基本工艺流程图

压铸工艺流程图

压铸简介:压铸的实质是将熔化好的合金铝水或锌水通过压铸机的压射冲头高速,高压运动而迅速充满模具型腔内,采用模具运水进行循环冷却而快速获得铸件。由于采用金属模具,生产出来的铸件具有光滑的表面,能保持铸件的尺寸精度及能生产各类形状结构复杂的零件。因而被世界各地广泛采用于生产制造汽车,摩托车配件,航天航空通讯器材,医疗器材,电子产品及建材装鉓类等ห้องสมุดไป่ตู้属加工工艺。

铝合金压铸工艺

压铸产品基本工艺流程压铸工艺是将压铸机、压铸模和合金三大要素有机地组合而加以综合运用的过程。

而压铸时金属按填充型腔的过程,是将压力、速度、温度以及时间等工艺因素得到统一的过程。

模具结构设计、热处理工艺、模具制造及模具装配对铝合金压铸模寿命的影响。

压铸工艺流程图示1.11压铸工艺原理压铸工艺原理是利用高压将金属液高速压入一精密金属模具型腔内,金属液在压力作用下冷却凝固而形成铸件。

冷、热室压铸是压铸工艺的两种基本方式,其原理如图1-1所示。

冷室压铸中金属液由手工或自动浇注装置浇入压室内,然后压射冲头前进,将金属液压入型腔。

在热室压铸工艺中,压室垂直于坩埚内,金属液通过压室上的进料口自动流入压室。

压射冲头向下运动,推动金属液通过鹅颈管进入型腔。

金属液凝固后,压铸模具打开,取出铸件,完成一个压铸循环。

1.12压铸工艺的特点优点(1)可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。

压铸件的尺寸精度较高,表面粗糙度达Ra0.8—3.2um,互换性好。

(2)材料利用率高。

由于压铸件的精度较高,只需经过少量机械加工即可装配使用,有的压铸件可直接装配使用。

生产效率高。

由于高速充型,充型时间短,金属业凝固迅速,压铸作业循环速度快。

方便使用镶嵌件。

(3)缺点(1)由于高速填充,快速冷却,型腔中气体来不及排出,致使压铸件常有气孔及氧化夹杂物存在,从而降低了压铸件质量。

不能进行热处理。

(2)压铸机和压铸模费用昂贵,不适合小批量生产。

(3)压铸件尺寸受到限制。

压铸合金种类受到限制。

主要用来压铸锌合金、铝合金、镁合金及铜合金。

1.13压铸工艺的应用范围压铸生产效率高,能压铸形状复杂、尺寸精确、轮廓清晰、表面质量及强度、硬度都较高的压铸件,故应用较广,发展较快。

目前,铝合金压铸件产量较多,其次为锌合金压铸件。

第二章压铸合金2.1 压铸合金压铸合金是压铸生产的要素之一,要生产优良的压铸件,除了要有合理的零件构造、设计完善的压铸模和工艺性能优越的压铸机外,还需要有性能良好的合金。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、压铸(BODY)工艺流程图示

1,压铸机调试

2,压铸模安装4,模具预热、涂料7,合型(合模)

10浇注压射

11,保压12,开模、抽芯取件

14,清理(整修)

17,终检验3,压铸模设计与制造

5,涂料配制

6,模具清理8,合金熔炼保温

9,嵌件准备

13,表面质量检查

15,时效处理16,铸件浸渗、喷丸处理

二、压射压力

P3 P4

压力

P2

P1 P2

P1

T1 t2 t3 t4 保压时间

升压充填增压

注:t1 金属液在压室中未承受压力的时间;P1为一级(慢速)t2 金属液于压室中在压射冲头的作用下,通过内浇口充填型腔的时间;P2为二级(快速)

t3 充填刚刚结束时的舜间;P3为三级(增压)

t4 最终静压力;P4为补充压实铸件

4P y

P b=

Лd2

式中:P b 比压(Mpa); Py 机器的压射力(N);

(压射力=压射缸直径×蓄压器压射时间最小压力)

d 压室(冲头)直径(MM)

选择比压考虑的的主要因素

上海旭东压铸技术咨询培训资料压铸工艺参数

比压

因素选择条件

高低

壁厚薄壁厚壁压铸件结构形状复杂简单

工艺性差些好些

结晶温度范围大小压铸合金特性流动性差好

密度大小

比强度大小

阻力大小浇注系统散热速度快慢

公布合理不太合理排溢系统截面积大小

内浇口速度快慢

温度合金与压铸模具温度大小压铸各种合金常用比压表(Mpa)

铸件壁厚≤3(mm) 铸件壁厚>3(mm)合金结构简单结构复杂结构简单结构复杂

锌合金20-30 30-40 40-50 50-60 铝硅、铝铜合金25-35 35-45 45-60 60-70

铝、镁合金30-40 40-50 50-65 65-75 镁合金30-40 40-50 50-65 65-80

铜合金40-50 50-60 60-70 70-80 压力损失折算系数K

直浇道导入口截面F1,K值

与内浇铸口截面F2之比>1 =1 <1

立式冷室压铸机0.66-0.70 0.72-0.74 0.76-0.78

卧式冷室压铸机0.88

压射速度

浇注金属液量占压室容积百分数(%) 压射速度(cm/s)

≤30 30-40

30-60 20-30

>60 10-20

高压速度计算公式:

V

Vh= ×[1+(n-1)×0.1]

1/4Лd2T

式中:Vh 高速压射速度(CM/S);

V 型腔容积(CM3);

N 型腔数;

D 冲头直径(CM);

T 适当的充填时间。

持压时间

压铸合金铸件壁厚< 2.5MM 铸件壁厚>2,5~6MM

锌合金1~2 3~7

铝合金1~2 3~8

镁合金1~2 3~8

铜合金2~3 5~10

留模时间

压铸合金壁厚﹤3MM 壁厚3-5MM 壁厚>5MM

锌合金5-10 7-12 20-25

铝合金8-15 10-20 20-30

镁合金7-12 10-15 15-25

铜合金8-15 15-20 20-30

浇注温度

铸件壁厚至3MM 铸件壁厚>3MM 合金

结构简单结构复杂结构简单结构复杂

含铝的420-440 430-450 410-430 420-440 锌合金

含铜的520-540 530-550 510-530 520-540

铝硅系620-650 650-690 620-640 630-660 铝合金铝硅铜系630-660 640-690 630-650 640-670 铝镁系640-660 650-700 620-660 640-680 镁合金640-680 660-700 620-660 640-680

铜合金普通黄铜880-930 900-950 850-900 880-930 硅黄铜900-950 920-980 880-930 900-950

注:①浇注温度是以保温炉金属液温度表示的;

②含铝的锌合金温度不宜超过不去450℃,否则结晶粗大。

压铸模温度

1

T m= T h±△t

3

式中:T m 压铸模所需的工作温度(℃);

Th 合金浇注温度(℃);

△t 温度控制公差(一般为25℃)

合金温度种类壁厚至3MM 壁厚大于3MM

结构简单结构复杂结构简单结构复杂锡铅合金连续工作温度85-95 90-100 80-90 85-100

预热温度130-180 150-200 110-140 120-150 锌合金

连续工作温度130-200 190-220 140-170 150-200

预热温度150-180 200-230 120-150 150-180 铝合金

连续工作温度180-240 250-280 150-180 180-200

预热温度170-190 220-240 150-170 170-190

铝镁合金

连续工作温度200-220 260-280 180-200 200-240

镁合金预热温度150-180 200-230 120-150 150-180 连续工作温度180-240 250-280 150-180 180-220

铜合金预热温度200-230 230-250 170-200 200-230 连续工作温度300-330 330-350 250-300 300-350

压铸涂料

种类不要成分主要特点应用

动植物油,矿物油,合成油,1,烟雾大,污染环境

油基涂料油性改善剂,固体添加剂,2,润滑性好多用于冲头

润滑剂,高温粘附剂、高温1,改善环境污染

成膜剂、乳化剂、极压添加2,除润滑、脱膜作用外

水基涂膜剂剂、防腐杀菌剂、分散剂、可冷却压铸模,提高生产型腔和冲头

润滑剂、抗氧剂率

3,用喷枪喷涂

4,便于自动化生产

自配涂料。