最新压铸制造工艺流程图

锌合金压铸生产工艺

锌合金压铸生产工艺

工艺流程图:原材料熔炼成份化验保温nook模具预热喷脱模剂合模压射检验去飞边检验表面处理成品入库取出铸件铸件顶出开模凝固保压1、生产操作流程:

4.1合金熔炼初始设定温度为435°c―440°c之间,待合金全部熔化后将温度调整为420℃―430℃的保温温度;

4.2合金全部熔融后展开清渣处置,并展开成份化验;4.3合金成分掌控为:元素含量4.31.10.060.020.0030.0030.001al3.8~cu0.7~mg0.035~fe<pb<cr<sn<余量

zn4.4调整压射比压:45~50kg/cm2;压射速度为:2.5m/s;充模时间为0.01s;涡轮时间为:1.5s;加热时间为:6s;4.5预演模具至150℃~200℃;

4.6均喷涂脱模剂和冲头油,原装脱剂与水的配比约为1:200;4.7退出顶出杆,并进行合模动作;

4.8上料后展开压射动作,将合金熔液压入模腔;

4.9铸件冷却后,按顶出铸件,并从模上中取出;

4.10检验铸件有没有热外木、气孔、缺料、腹满、花纹等瑕疵;4.11合格铸件除去管则、渣口、飞边等;4.12铸件表面展开甩砂处置,展开检验入库。

5、生产注意事项:

5.1保证合金铸锭存放于清洁、干燥的区域;5.2新料与回炉料的配比不超过50%;

5.3严格按照安全操作规程进行操作;5.4合格品与不合格品要标示清楚,严格区分;5.5生产操作过程中戴好劳保防护用品,保证安全生产;5.6生产结束作好机台设备的防护和清理工作。

压铸工艺流程图示资料

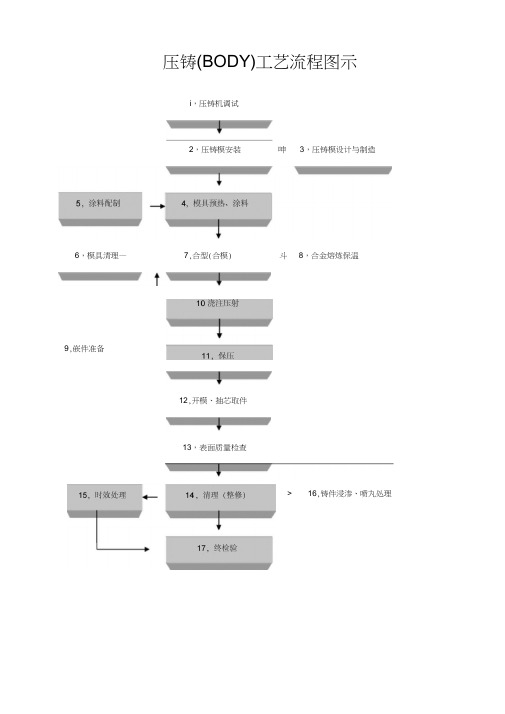

一、压铸(BODY)工艺流程图示1,压铸机调试2,压铸模安装4,模具预热、涂料7,合型(合模)10浇注压射11,保压12,开模、抽芯取件14,清理(整修)17,终检验3,压铸模设计与制造5,涂料配制6,模具清理8,合金熔炼保温9,嵌件准备13,表面质量检查15,时效处理16,铸件浸渗、喷丸处理二、压射压力P3 P4压力P2P1 P2P1T1 t2 t3 t4 保压时间升压充填增压注:t1 金属液在压室中未承受压力的时间;P1为一级(慢速)t2 金属液于压室中在压射冲头的作用下,通过内浇口充填型腔的时间;P2为二级(快速)t3 充填刚刚结束时的舜间;P3为三级(增压)t4 最终静压力;P4为补充压实铸件4P yP b=Лd2式中:P b 比压(Mpa); Py 机器的压射力(N);(压射力=压射缸直径×蓄压器压射时间最小压力)d 压室(冲头)直径(MM)选择比压考虑的的主要因素上海旭东压铸技术咨询培训资料压铸工艺参数比压因素选择条件高低壁厚薄壁厚壁压铸件结构形状复杂简单工艺性差些好些结晶温度范围大小压铸合金特性流动性差好密度大小比强度大小阻力大小浇注系统散热速度快慢公布合理不太合理排溢系统截面积大小内浇口速度快慢温度合金与压铸模具温度大小压铸各种合金常用比压表(Mpa)铸件壁厚≤3(mm) 铸件壁厚>3(mm)合金结构简单结构复杂结构简单结构复杂锌合金20-30 30-40 40-50 50-60 铝硅、铝铜合金25-35 35-45 45-60 60-70铝、镁合金30-40 40-50 50-65 65-75 镁合金30-40 40-50 50-65 65-80铜合金40-50 50-60 60-70 70-80 压力损失折算系数K直浇道导入口截面F1,K值与内浇铸口截面F2之比>1 =1 <1立式冷室压铸机0.66-0.70 0.72-0.74 0.76-0.78卧式冷室压铸机0.88压射速度浇注金属液量占压室容积百分数(%) 压射速度(cm/s)≤30 30-4030-60 20-30>60 10-20高压速度计算公式:VVh= ×[1+(n-1)×0.1]1/4Лd2T式中:Vh 高速压射速度(CM/S);V 型腔容积(CM3);N 型腔数;D 冲头直径(CM);T 适当的充填时间。

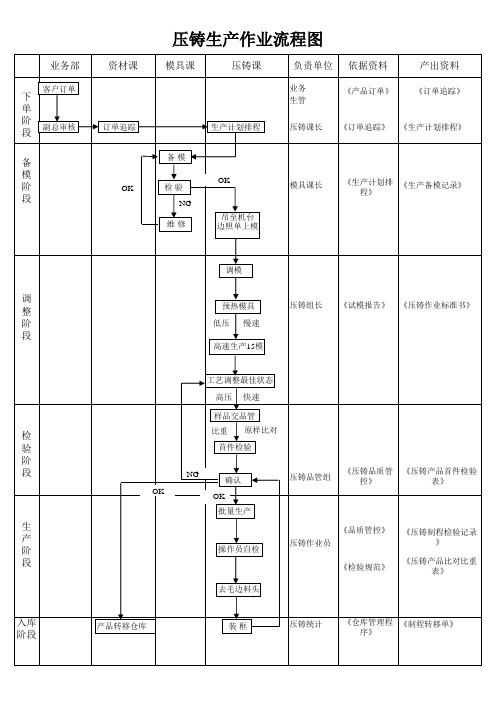

压铸生产作业流程图

业务部 下 单 阶 段 备 模 阶 段

客户订单

资材课

模具课

压铸课

负责单位

业务 生管

依据资料

《产品订单》

产出资料

《订单追踪》

副总审核

订单追踪

生产计划排程

压铸课长

《订单追踪》

《生产计划排程》

备模 OK 模具课长 《生产计划排 《生产备模记录》 程》

OK

检验 NG 维修

吊至机台 边照单上模

《压铸制程检验记录 》 《压铸产品比对比重 表》

入库 阶段

产品转移仓库

装框

压铸统计

《仓库管理程序》 《制程转移单》

调模

调 整 阶 段

Байду номын сангаас

预热模具 低压 慢速

压铸组长

《试模报告》

《压铸作业标准书》

高速生产15模

工艺调整最佳状态 高压 快速

样品交品管

检 验 阶 段

OK

比重

原样比对

首件检验 NG 压铸品管组 《压铸品质管控》 《压铸产品首件检验 表》

确认 OK 批量生产

生 产 阶 段

《品质管控》 操作员自检 压铸作业员 《检验规范》 去毛边料头

压铸工艺流程图示

压铸(BODY)工艺流程图示i,压铸机调试2,压铸模安装呻3,压铸模设计与制造斗8,合金熔炼保温6,模具清理—7,合型(合模)9,嵌件准备12,开模、抽芯取件13,表面质量检查> 16,铸件浸渗、喷丸处理d压室(冲头)直径(MM )1、压射压力注:t1 ------ 金属液在压室中未承受压力的时间;P1为一级(慢速) t2 ----- 金属液于压室中在压射冲头的作用下, 通过内浇口充填型腔的时间;P2为二级(快速)t3 ------ 充填刚刚结束时的舜间; P3为三级(增压) t4 ------ 最终静压力;P4为补充压实铸件4P yP b =刃d 2式中:Pb ------ 比压(Mpa ) ; Py --------- 机器的压射力(N ); (压射力=压射缸直径x蓄压器压射时间最小压力)选择比压考虑的的主要因素艺参数压铸各种合金常用比压表( Mpa)压力损失折算系数K压射速度浇注金属液量占压室容积百分数 (%)压射速度(cm/s)< 30 30-40 30-60 20-30 >6010-20高压速度计算公式VVh= -----------2__1/4 刃 dTx [1+(n-1) x 0.1]压铸合金 铸件壁厚v 2.5MM铸件壁厚〉2,5〜6MM 锌合金 1〜2 3〜7 铝合金 1〜2 3〜8 镁合金 1〜2 3〜8 铜合金2〜35〜10式中:oCM/S);留模时间浇注温度②含铝的锌合金温度不宜超过不去450C,否则结晶粗大。

压铸模温度T m=3式中:Tm -------------------- 压铸模所需的工作温度(C);Th ------- 合金浇注温度(C);△ t ----- 温度控制公差(一般为25C)压铸涂料润滑剂,咼温粘附剂、咼温成膜剂、乳化剂、极压添加1,改善环境污染2,除润滑、脱膜作用外水基涂膜剂齐9、防腐杀菌剂、分散剂、可冷却压铸模,提高生产型腔和冲头润滑剂、抗氧剂率3,用喷枪喷涂4,便于自动化生产自配涂料。

压铸生产工艺流程图

压铸生产制造工艺流程图

8.附件

8.1《压铸件试模报告》

8.2《压铸工艺参数卡》

8.3《压铸件生产首件尾件单》

8.4《压铸机台每日生产记录表》

深圳市华讯方舟科技湖北分公司压铸模安装压铸生产制造制压铸机调试模具预热喷涂料模具预热喷涂料合金熔炼保温压铸机自动合金熔炼保温压铸机自动半自动合模自动浇注压射自动浇注压射保压冷却保压冷却报废重熔开模顶出铸件报废重熔开模顶出铸件压铸首件检验压铸首件检验n0n0合格

压铸企业基本工艺流程及知识简介.ppt

压铸工艺的劣势

1).压铸时由于液态金属充填型腔速度高,流态不稳 定,故采用一般压铸法,铸件易产生气孔,不容易 进行热处理;

2). 对内凹复杂的铸件,压铸较为困难; 3). 压铸模寿命较低,铝合金,镁合金的模具寿命约

8万模次,高熔点合金如铜,黑色金属等则理低; 4). 不宜小批量生产,主要原因是压铸型制造成本高

铸机专有); 自动喷雾机-喷涂脱模剂涂料到模具上; 自动取件机-开模后自动将工件夹出放置在输送设备

上; 输送设备-输送产品到切边机; 变频器-节能设备; 空压机-提供压缩空气;

压铸机及周边设备布局

后加工工艺及设备

冲切水口

压铸出来的产品需要切除料头及水口, 去除大部分多余的材料。

设备: 油压冲床,气动冲床等

• 3,模具的加工设备:铣床, CNC 加工中心,线切割(慢走丝),( 镜面)火花机,磨床,车床,焊补 设备 。

压铸周边设备

模温机-控制模具温度,尤其对手机等薄壁产品质量 至关重要;

自动加料机-自动将烘过的金属锭加入熔炉; 熔化炉-熔化金属锭,镁合金锌合金会传送汤液到压

铸机; 自动给汤机-将熔化的铝汤传送到压铸机(铝合金压

镁合金上应用范围很窄; 阳极氧化-铝合金压铸产品可以实现多种颜色而且

金属质感不会被掩盖,但目前压铸铝合金上受限较 多; 喷砂-可以较好实现粗糙的富有质感的表面。

谢谢!

• 9、春去春又回,新桃换旧符。在那桃花盛开的地方,在这醉人芬芳的季节,愿你生活像春天一样阳光,心情像桃花一样美丽,日子像桃子一样甜蜜。 2020/11/82020/11/8Sunday, November 08, 2020

压铸金属材料

• 主要压铸用合金材料有锡、铅、锌、铝、镁、铜 等。以锌、铝合金应用最广,镁、铜合金次之。 当前在电子行业用的以锌,铝,镁合金为主。

压铸生产制造工艺流程

压铸生产制造工艺流程一、模具准备。

咱们得先有个合适的模具呀。

这个模具就像是一个特殊的小房子,用来塑造我们的压铸产品。

模具得检查得仔仔细细的,看看有没有损坏的地方,就像检查自己心爱的小玩具一样。

要是有个小裂缝或者不平整的地方,那可不行,得把它修好,不然压铸出来的产品就会有瑕疵啦。

而且模具要保持干净,不能有脏东西在里面捣乱,就像我们的房间要打扫得干干净净一样。

二、原材料准备。

接下来就是原材料的事儿啦。

一般压铸会用到一些金属材料,像铝合金之类的。

这些原材料就像是做菜的食材,要挑选好的。

得保证它们的质量,没有杂质什么的。

把原材料按照一定的比例准备好,就像是厨师按照食谱准备食材的分量一样精确。

三、熔炼。

然后就到熔炼的步骤喽。

这就像是把食材放到锅里煮一样。

把准备好的原材料放到熔炉里,让它们变成液态。

这个过程可需要控制好温度呢,温度太高或者太低都不行。

就像我们烤蛋糕,温度不对的话,蛋糕就烤不好啦。

要让金属材料均匀地熔化,变成那种亮晶晶、流动顺畅的液态,这样才能进行下一步的压铸。

四、压铸操作。

五、脱模。

压铸完成之后,就得把成型的产品从模具里取出来,这就是脱模啦。

这个步骤要小心一点,不能太粗鲁,不然可能会把产品弄坏的。

就像从一个精致的小盒子里拿出东西一样,要轻手轻脚的。

有时候可能还需要用一些小工具来帮忙,让产品顺利地从模具里脱离出来。

六、后处理。

最后就是后处理啦。

刚刚脱模的产品可能还不是那么完美,需要进行一些处理。

比如说清理一下表面可能有的毛刺,就像我们修剪头发一样,让产品看起来更光滑。

还可能要进行一些表面处理,比如喷漆或者电镀,让产品不仅质量好,而且外观也漂亮。

这就像是给产品穿上一件漂亮的衣服,让它可以更好地去见世面啦。

(完整版)铝合金压铸工艺

压铸产品基本工艺流程压铸工艺是将压铸机、压铸模和合金三大要素有机地组合而加以综合运用的过程。

而压铸时金属按填充型腔的过程,是将压力、速度、温度以及时间等工艺因素得到统一的过程。

模具结构设计、热处理工艺、模具制造及模具装配对铝合金压铸模寿命的影响。

压铸工艺流程图示1.11压铸工艺原理压铸工艺原理是利用高压将金属液高速压入一精密金属模具型腔内,金属液在压力作用下冷却凝固而形成铸件。

冷、热室压铸是压铸工艺的两种基本方式,其原理如图1-1所示。

冷室压铸中金属液由手工或自动浇注装置浇入压室内,然后压射冲头前进,将金属液压入型腔。

在热室压铸工艺中,压室垂直于坩埚内,金属液通过压室上的进料口自动流入压室。

压射冲头向下运动,推动金属液通过鹅颈管进入型腔。

金属液凝固后,压铸模具打开,取出铸件,完成一个压铸循环。

1.12压铸工艺的特点优点(1)可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。

压铸件的尺寸精度较高,表面粗糙度达Ra0.8—3.2um,互换性好。

(2)材料利用率高。

由于压铸件的精度较高,只需经过少量机械加工即可装配使用,有的压铸件可直接装配使用。

生产效率高。

由于高速充型,充型时间短,金属业凝固迅速,压铸作业循环速度快。

方便使用镶嵌件。

(3)缺点(1)由于高速填充,快速冷却,型腔中气体来不及排出,致使压铸件常有气孔及氧化夹杂物存在,从而降低了压铸件质量。

不能进行热处理。

(2)压铸机和压铸模费用昂贵,不适合小批量生产。

(3)压铸件尺寸受到限制。

压铸合金种类受到限制。

主要用来压铸锌合金、铝合金、镁合金及铜合金。

1.13压铸工艺的应用范围压铸生产效率高,能压铸形状复杂、尺寸精确、轮廓清晰、表面质量及强度、硬度都较高的压铸件,故应用较广,发展较快。

目前,铝合金压铸件产量较多,其次为锌合金压铸件。

第二章压铸合金2.1 压铸合金压铸合金是压铸生产的要素之一,要生产优良的压铸件,除了要有合理的零件构造、设计完善的压铸模和工艺性能优越的压铸机外,还需要有性能良好的合金。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

height 200 1200

quantity 48pcs/box 1152pcs/box

weight 7.5kg/box 250kg/box

12 pcs each layer,4 layers

6 boxes ach layer,4 layers

per box,48 pcs per box

per pallet, 24 boxes/pallet

• Quoted Weight 0.109Kg

• Customer

SBD

Version 4.2

___________________________________ _______________

Process plan

___________________________________ _______________

the sample

3D mold

Sample

___________________________________king information details description

box parllet

length 450 1200

wideth 400 900

610741-CAT1 Project report

- Gear keyless 610741-CAT1

Dunan technical department Updated 2017-10-10

___________________________________ _______________

General information

检验 Inspection

包装 Packing

化成 Chemical treat

___________________________________ _______________

Die casting

___________________________________ _______________

锉刀 、倒角刀 chamfer tool

外观 Appearance

目视 Visual

___________________________________ _______________

Die casting tool layout

滑块2 Slide 2

定模 fixed mold (Cover)

Parting line

冲切 / Trim

20T 油压机 20T oil pressure

专用切边模

Special Trim die

外观 Appearance

1.轮廓仪 Profile measure 2.CMM 3. 塞规 Pin gauge

目视 Vvisual

去毛刺 Deburr

去毛刺工作台 Deburring table

___________________________________ _______________

Thank you!

___________________________________ _______________

Casting process flow chart

检验 Inspection

检验 Inspection

检验 Inspection

镁合金 Ingot

熔化 Melting

压铸 Casting

冲切 Trimming

检验 Inspection

去毛刺 Deburring

检验 Inspection

存储 Storage

The hold in the red circle showed on 3D mold has chamfer ,but this feature can’t be

made by tooling, and the sample didn’t has the chamfer .So we would like produce as

Open issues list

问题 Issue

1.图纸中29.5,29.74 尺寸标注不明确。 Dimension 29.5 and 29.74 are not clearly

位 置

建议 Proposal

答复 Confirmation

2.3D 模型上红色圆圈内的孔有倒角,但实际模具无法做出这样的倒角,样品上也 是没有倒角的。我们希望以样品为标准来生产。

Casting process flow chart

工序号 Process

工序名称 Process

设备名称 Machine

辅助设备 Fixture

控制项目 Control items

检测方法 Measurement

OP10 OP20 OP30 OP40

熔炼/Melting

熔炼炉/ Melting furnace

镁合金成分,密度 Material composition , consistency

光谱分析仪,密度计 Spectrometer,densimeter

压铸 /Diecasting

300T 压铸机/300T Die 模具/special

casting machine

mold

1.形状 Profile 2.位置度、 Position, 3.尺寸公差 Dimension tolerance

• Drawing Number MACHINED 2D 610741-CAT1

3D 610741-C3D1

• Part name

Gear Keyless

• Annual Volume 517 K

• Alloy

AZ91D

• DCM

300T

• Cavity :

2 Cavities (Die casting)

滑块1 Slide 1

动模 Moving mold

(_E__j_e_c_t_o__r_)_________________________

_______________

Die casting tool layout

滑块2 Slide 2

滑块1 Slide 1

___________________________________ _______________