高碳钢线材化学成分分析研究

贝氏体高碳钢线材介绍

贝氏体高碳钢线材介绍任玉辉张俊峰(鞍钢新轧钢股份有跟公司线材厂)哥——(鞍钢新轧刚股份有限公司技术质量部)摘要介绍了贝氏体高碳钢线材的金属学特点,生产工艺和使用效果。

关键词高碳锕;贸氏体;线材IntroductionofBainiteHighCarbonWireRodRen—yuhuiZhangjunfeng(WirerodplantofAngaogNewSteelco.,hd.)Yin—yi(TechnologyandQualitydepartmentofAngangNewSteel120,,ltd.)Abstract:themetallurgicalpropertyofbainitehighcarbonwirerodandit’sproducingtechnologyandapplicationwereintroduced。

Keywords:highcarbonbainitewirerod贝氏体钢在工程机械等方面应用较多,最近贝氏体重轨的研究也获得成功。

在高碳钢线材方面,~直是以索氏体组织作为拉拔的最佳组织。

但是索氏体组织的Fe3C片是连续的,限制了铁索体中位错的运动。

而且虽然Fe3C片在拉拔中可以向轴向转动,但存在Fe3c片破碎问题。

因此使得钢的可拉拔性能受到限制。

如果Fe3C能以较短的长度和较宽的间距存在于铁素体基体中,那么铁索体的变形就更容易,Fe3C也更容易沿着拉拔方向分布,而且不破裂。

这样就可能得到既有高的强度又有高的塑性和可拉拔性的高碳钢线材。

而上贝氏体就具有达到这种组织的可能。

根据TTT相图,在250~550℃之间,形成的是一种具有板条形状的细小铁素体和渗碳体的聚合体,具有铁素体和珠光体的一些性能。

这种组织就是贝氏体。

上贝氏体的形态和魏氏铁素体相似,是由无内部析出物的体素体板条组成,板条内的位错密度很高。

上贝氏体铁素体的碳浓度比形成它的奥氏体要低很多,因此随着贝氏体板条长大,残余奥氏体中的碳将富集,这是在400—550℃之间形成上贝氏体的一个基本特点。

82B盘条杯锥状断口断裂原因分析

第53卷•第12期• 2020年12月82B 盘条杯锥状断口断裂原因分析0前言82B 高碳钢盘条是用于冷拔生产钢丝、钢丝绳、钢绞线等金属制品的主要原料,要求其通条性能好、脱碳 层小、索氏体含量基本要达到85%以上、不得有马氏体和全网渗碳体存在。

在拉拔、捻制过程中承受100%的 检验,在高应力状态下,任何缺陷和异常组织都会成为断裂源u '2]o 高碳钢盘条后序加工一般都要经过多道次的冷拉拔,使得拉拔方向的组织为纤维状组织,具有 很高的强度,但往往韧性较低。

拉丝是指原材料经过酸洗、磷化、剥壳、开坯,进行一次或多次的拉拔,期间 通过等温淬火的热处理方式改变钢丝组织,使其索氏体化率达到85%及其以上,再次经过拉拔,使其达到目标直径的一种工艺手段卩⑷。

经常有用户反应盘条在 进入拉丝模时,往往只经过几道拉丝模,甚至有的盘条只经过一道拉丝模就已经断裂,断口呈笔尖状,也称为 杯锥状断口。

本工作中发生断裂的82B 盘条为制造钢杨金艳,吴澎(南通市产品质量监督检验所,江苏 南通226011)[摘要]某82B 盘条为钢丝绳原料,进入拉丝模粗拉前两道工序时发生了杯锥状断裂。

为此,通过金相显微镜 和扫描电子显微镜分析了 82B 盘条杯锥状断口断裂机理。

结果表明:盘条的的杯锥状断口形成机理主要是由于盘条芯部存在马氏体岛,导致沿芯部马氏体岛出现裂纹,随着进一步拉拔沿裂纹横向形成圆环状裂纹,纵向形成“V ” 型裂纹,最后断裂后形成“一尖一窝”的杯锥状断口。

[关键词]82B 盘条;芯部马氏体岛;杯锥状断口;断裂[中图分类号]TG172[文献标识码]B[文章编号]1001-1560(2020)12-0157-06Analysis on Fracture Cause of 82B Rod Cup Conical FractureYANG Jin-yan, WU Peng(Nantong Institute of Supervision & Inspection on Product Quality , Nantong 226011, China)Abstract : A 82B wire rod , which was the raw material of steel wire rope , had a cup - cone fracture when it entered the first two processes of rough drawing of drawing die. Cup Conical Fracture of 82B wire rod was studied by OM and SEM. Results showed that the formation mechanismof cup - cone fracture was mainly due to the existence of martensite island in the core of the rod , leading to the cracks along the core martensiteisland. With further drawing , circular cracks were formed along the transverse direction of the crack , then, '* V" cracks were formed longitudi nally, and finally, cup -cone fracture was formed after fracture.Key words : 82B wire rod ; core martensite island ; cup -cone fracture ; fracture丝绳产品的原材料,发生在进入拉丝模粗拉工艺的前2 道时而断裂,为了找到此类断裂的产生原因,对82B 高碳钢盘条断裂机理进行了研究。

高碳SWRH82B钢线材脆断原因及控制

第43卷第3期2021年5月上海金属SHANGHAI METALSVol.43,No.3May,202131高碳SWRH82B钢线材脆断原因及控制黄雁陶群南(芜湖新兴铸管有限责任公司,安徽芜湖241000)【摘要】某钢厂成分为0.80C-0.22Si-0.83Mn-0.22Cr-0.013P-0.005S(质量分数,%)的SWRH82B钢线材在放线剥皮过程中脆性断裂次数高达20次/百t。

研究发现,线材脆断频次高的主要原因是线材心部存在大块马氏体及残余应力较大。

为此进行了斯太尔摩线控冷工艺试验和时效工艺试验。

结果表明:斯太尔摩冷却作业线6-12号风机开口度从100%减小至60%,关闭7A-10B保温罩,辊道速比下降15%,可有效避免线材心部大块马氏体的形成,从而提高线材塑性、减小残余应力。

此外,线材自然时效时间从20天缩短至15天,可使线材的脆断次数从20次/百t降低至5次/百t以下,显著提高了生产效率。

【关键词】SWRH82B钢线材脆断控冷显微组织中图分类号:TU511.34;TG142.1文章编号:001-7208(2021)03-0031-05Cause and Control of Brittle Fracture of High-carbonSWRH82B Steel WireHUANG Yan TAO Qunnan(Wuhu Xinxing Casting Pipe Co.,Ltd.,Wuhu Anhui241000,China)【Abstract]Brittle fracture of SWRH82B steel wire containing0.80C-0.22Si-0.83Mn-0.22Cr-0.013P-0.005S(mass fraction,%)occurred20times per100tons during stringing and peeling in a steel factory.It was discovered from the investigation that the frequent brittle fracture of the wire was attributed largely to massive martensite present in the core and larger magnitude of residual stress.For this fact, controlled cooling test in the Stelmore line and aging process test were performed.The results showed that the formation of massive martensite in the core of wire could be effectively avoided by decrease in the opening degree of fans No.6to No.12in the Stelmore line from100%to60%,closing of7A-10B soaking hood and15%decrease in the roller speed ratio,thus improving plasticity of the wire and reducing residual stress.Furthermore,shorten of natural aging time for the wire from20days to15days would allow the brittle fracture of wire to decrease from20times to5times per100tons or less.As a result,the production efficiency was evidently increased.【Key Words]SWRH82B steel,wire rod,brittle fracture,controlled cooling,microstructure目前,高等级建筑、桥梁、铁路等领域对SWRH82B钢线材的需求量越来越大。

高碳钢线材缺陷的研究分析

析

1 号 楼 地 上 建 筑 面积 近 1 0万 平 方, 经 常使用人数 超 过8 0 0 0 人, 按 照 重 点设防类 ( 乙类设 防) , 应按 8 度要 求 加 强其抗震措 施。 结 构设计年限为 5 0 年, 结 构重要 系数 为

1 . 0 。

根据 工 程 的 工 程 性质 、 使用功能 及 业 主要求 , 为钢组 合 框 架一 钢 筋 混 凝 土 筒体结构 , 根据《 高 层 建筑钢 一 混 凝 土 混 合结构设计 规程》 2 0 c 6 0 7 1 ∞ c ∞ 3 1 — 3 5 l C 4 O 6 l ( 3 0 c ∞ D G / r J 0 8 - - 0 1 5 — 2 0 0 4( 上海 ) ,钢组合框 架0昆 凝土简体结 构不超 过限高 1 9 0 米的高度, 不属于超限高层范围。地下一层顶板作为上部结构嵌固 端, 三层 地下 室为框 架结构 , 高层 对应 地下 部分 局部 采用 型钢 混凝 土 , 上部钢柱和混凝土简体内型钢倒插入地下一层。地下一层顶板作为上 部结构嵌固端处。高层建筑首层结构层标高高出地下室顶板 6 0 0 , 在高 低 处通过构造 措施保 证地 下室顶板 的连续性 。

高碳钢线材缺陷的研究分析

高碳钢线材缺陷的研究分析用金相显微镜和扫描电镜观察分析高碳钢线材的凸棱缺陷,结果表明,在连铸过程中的疏松和偏析是缺陷产生的原因。

实践表明当比水量调低、应用结晶器电磁搅拌可以消除缺陷,得到合格的产品。

标签:高碳钢线材;疏松;缩孔;电磁搅拌1 70#线材缺陷分析近期某钢厂线材厂反映在用高碳钢小方坯生产的线材产品在轧后出现“凸棱”缺陷,部分用户深加工时出现拉丝断裂或弹簧扭曲时断裂。

图1中a为缺陷原始外观形貌,b为缺陷处沿轧制方向剖面形貌,c为缺陷处横断面照片。

由缺陷宏观形貌分析此“凸棱”缺陷为界面不规则矩形的孔洞。

1.1 缺陷金相显微分析缺陷金相显微分析如图2所示,图中a为100倍缺陷金相显微照片,b为50倍缺陷金相显微照片。

缺陷处和横断面上的扫描电镜分析照片如图3和图4所示。

由缺陷金相显微照片以及扫描电镜分析可知,在缺陷位置处和远离缺陷处的金相显微组织基本一致,可以说明没有大的成分偏析及大颗粒夹杂。

1.2 低倍检验编号1~5分别为铸机1~5流铸坯试样,低倍评级图如表1所示,其中3#和5#试样的低倍照片如图5所示。

通过以上分析,我们可知道导致70#线材产生轧后“凸棱”缺陷的原因即为连铸过程中产生的中心缩孔未被轧合,中心缩孔级别偏高,是这次缺陷的主要原因。

2 改善中心缩孔的方法对于缩孔的形成机理一般存在两种观点:一种观点认为[1],铸坯在凝固过程中过于发达的柱状晶产生“搭桥”,“桥”下的液相转变为固相时的体积收缩以及铸坯本身向外传热使得铸坯中心凝固部位继续冷却产生的体积收缩不能被钢液补充所引起;另一种观点认为[2],铸坯中心部位某点(fs=0.2)下区域,钢液无法对铸坯中心产生的体积收缩进行有效补充的几率增大导致缩孔。

对于像70#这种高碳钢,想要改善中心缩孔的方法主要有两个途径[3]。

第一个方法是设法抑制柱状晶的生长,减小柱状晶组织的搭桥,使得铸坯中心产生的体积收缩被钢水充分的补充。

例如可以降低中间包钢水的过热度、增加等轴晶区的宽度、控制拉速降低坯壳的温度梯度和电磁搅拌等。

中高碳钢成分及轧制工艺

中高碳钢成分及轧制工艺中高碳钢成分及轧制工艺1. 引言中高碳钢是一种重要的材料,在车辆制造、机械加工和建筑行业等领域中得到广泛应用。

它具有优异的强度和耐磨性,能够满足对强度和耐磨性要求较高的工程应用。

本文将首先介绍中高碳钢的成分组成,然后探讨与中高碳钢相关的轧制工艺,以深入了解中高碳钢的制备及其性能。

2. 中高碳钢的成分组成中高碳钢是以含碳量为0.25%-0.60%的钢材为主体,其余成分则根据具体的应用要求进行调整。

除了碳元素以外,中高碳钢中还含有多种合金元素,如锰、硅、铬等。

这些合金元素的存在能够显著改善中高碳钢的机械性能和耐磨性。

2.1 碳元素碳元素是中高碳钢的主要合金元素,对钢的性能有着重要的影响。

碳元素可提高钢的强度和硬度,但会降低其塑性和韧性。

一般来说,含碳量越高,中高碳钢的强度和硬度就越高,但其韧性也相应下降。

2.2 锰元素锰元素是中高碳钢的常见合金元素之一,它能够提高钢的强度和韧性,并增强钢的耐磨性。

锰元素可与碳元素形成固溶体,增加钢材的晶格强化效应,从而提高钢的机械性能。

2.3 硅元素硅元素是中高碳钢中重要的元素之一,它能够提高钢的强度和硬度,同时降低钢的塑性。

硅元素可与碳元素形成固溶体,增加钢材的晶格强化效应,进一步提高钢的机械性能。

2.4 铬元素铬元素是中高碳钢中常用的合金元素之一,它能够提高钢的硬度和耐腐蚀性。

铬元素能够形成氧化铬层,保护钢材不受环境氧气和水腐蚀的影响。

铬元素还可以增加钢的晶格强化效应,提高钢材的强度。

3. 中高碳钢的轧制工艺中高碳钢的轧制工艺对于决定其终端性能和应用范围至关重要。

主要的轧制工艺包括热轧、冷轧和热处理等。

3.1 热轧热轧是指将中高碳钢加热到适当的温度,在高温下进行塑性变形的一种轧制工艺。

热轧能够改变钢材的晶粒结构,提高其塑性和韧性。

热轧还能够消除钢材中的内应力,使其具有更好的综合性能。

3.2 冷轧冷轧是指将加热后的中高碳钢在室温下进行塑性变形的轧制工艺。

高碳钢氧化铁皮

前言我国一些大型的盘条深加工生产企业,对热轧盘条进行拉拔之前,往往要把盘条表面的氧化铁皮通过机械除鳞的方式剥离去除。

当氧化铁皮的剥离性能不好时,残留在盘条表面的氧化铁皮会使高碳钢盘条与拉丝模具摩擦时表面接触点的局部熔化[1],可能导致拉拔过程中的断丝,甚至是刮伤拉丝模具。

生产企业越来越重视热轧盘条表面氧化铁皮的剥离性能,而热轧盘条的氧化铁皮剥离性能受其厚度、微观形貌以及相的成分比例等因素的影响[2]。

本文着重探讨高碳钢盘条氧化铁皮剥离后,其剥落内表面的微观形貌皱褶的形成原因,以及与剥离性能之间的关系。

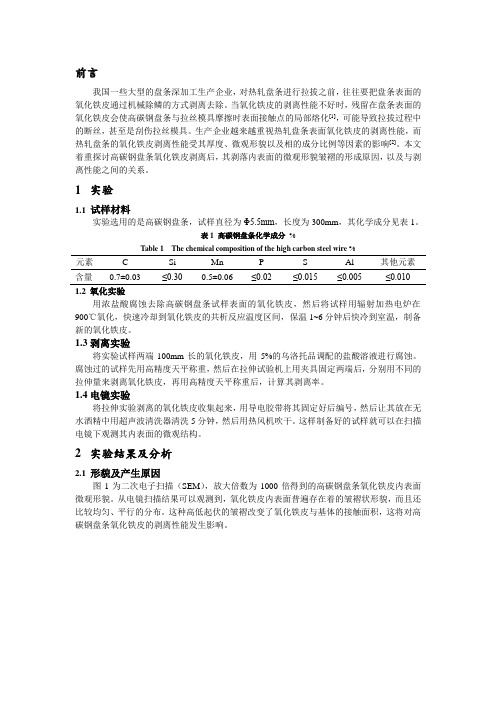

1实验1.1 试样材料实验选用的是高碳钢盘条,试样直径为Φ5.5mm,长度为300mm,其化学成分见表1。

表1 高碳钢盘条化学成分%Table 1 The chemical composition of the high carbon steel wire %元素 C Si Mn P S Al 其他元素含量0.7±0.03 ≤0.300.5±0.06 ≤0.02≤0.015≤0.005≤0.010 1.2氧化实验用浓盐酸腐蚀去除高碳钢盘条试样表面的氧化铁皮,然后将试样用辐射加热电炉在900℃氧化,快速冷却到氧化铁皮的共析反应温度区间,保温1~6分钟后快冷到室温,制备新的氧化铁皮。

1.3剥离实验将实验试样两端100mm长的氧化铁皮,用5%的乌洛托品调配的盐酸溶液进行腐蚀。

腐蚀过的试样先用高精度天平称重,然后在拉伸试验机上用夹具固定两端后,分别用不同的拉伸量来剥离氧化铁皮,再用高精度天平称重后,计算其剥离率。

1.4电镜实验将拉伸实验剥离的氧化铁皮收集起来,用导电胶带将其固定好后编号,然后让其放在无水酒精中用超声波清洗器清洗5分钟,然后用热风机吹干。

这样制备好的试样就可以在扫描电镜下观测其内表面的微观结构。

2实验结果及分析2.1 形貌及产生原因图1为二次电子扫描(SEM),放大倍数为1000倍得到的高碳钢盘条氧化铁皮内表面微观形貌。

化学成分对高钢性能的影响的全面总结

加铬能提高高锰钢屈服强度,并改善形变硬化效果。与普通高锰钢相比,形变硬化达到相同的表面硬度时,加铬高锰钢所需的压缩变形量较小。研究发现,在化学成分(质量分数)1. 15%C和12.1%Mn的高锰钢中加入2.10% Cr后,其屈服强度由378MPa提高到429MPa,提高了13.5%;而断面收缩率由25. 2%降低到18. g%,降低了25%。在化学成分(质量分数)为1.00-10一1.4%C和12. 0% -14.0%Mn的高锰钢中加入1.85% Cr后,其冲击韧度平均值由113 J/Cfl12降低到86J/cm2,降幅高达23. g%。

一、什么是高锰钢?

高锰钢是指含锰量在10%以上的合金钢。也叫哈德菲尔德钢,是1882年由英国的R.A.Hadfield发明的性能优良的耐磨钢,具有明显的形变硬化特性,属Fe-Mn-C系奥氏体锰钢。经典高锰钢公称锰的质量分数为13%。ISO国际标准牌号为GX120Mn13,我国国标为ZGMn13系列,德国DIN标准为G-X120Mn13,俄罗斯国家标准为iior13n等。

(4) 铝在高锰钢中有什么作用?

关于铝在高锰钢中的作用,一直存在争论。铝在高锰钢中通常是作为脱氧剂加人的,加入量一般控制在0.6 -1.2kg/t(钢)。高锰钢中铝加入量过多时,钢液流动性明显下降,铸造性能恶化,底注包的水口砖容易被堵死,还会使钢的晶粒粗化,恶化高锰钢的力学性能,耐磨性也相应下降。但是,在磷含量较高的高锰钢中,适当增加铝含量,因磷和铝可以形成熔点约1800℃的化合物,且该化合物主要位于奥氏体晶内,可以减少奥氏体晶界上磷共晶的数量,从而可减轻磷的有害作用,提高高锰钢力学性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号 A

B

表 4 同一样品不同层面试 验

C

Si

Mn

P

0. 71 0. 28 0. 58 0. 016

0. 73 0. 27 0. 59 0. 016 0. 69 0. 26 0. 57 0. 015 0. 74 0. 27 0. 58 0. 016 0. 70 0. 26 0. 57 0. 015 0. 69 0. 27 0. 57 0. 016 0. 71 0. 27 0. 57 0. 016

2 分析与讨论 由表 1可知, C, S,i M n, P, S元素相差均在允许

误差范围之内, 转炉与电炉化验室结果基本保持一

致, 这说明成分准确可靠。由表 2可知 C, S,i M n, P, S元素误差较小, 从正副样结果可以看出, 同一炉号 分析结果保持一致, 这说明样品正常取样, 结果具有 代表性。由表 3可以看出, A, B 两个分析试样, 碳、 硅、锰 的质 量分 数波 动 分别 在 0. 04% ~ 0. 05% , 0. 02% 和 0. 03% 左右, 磷、硫基 本稳定。做 出碳的 质量分数波动图, 从波动图明显看出碳含量有波动 现象, 说明同一层面其他元素稳定, 碳存在不稳定因 素 [ 2] 。表 4中 A, B 两个分析结果为同一样品的不 同层面, 碳 质量分数最大相 差 0. 06% , S,i M n, P, S 基本稳定, 从做出的碳波动图可以看出同一样品不 同层面试验结果高碳 有时波动, 且没有规律变 化。 由表 5数据可以看出, 不同含量段的碳和硫分析结 果相差很小, 红外碳硫仪与光谱分析结果在允许误 差之内, 结果可靠。由表 6的 17号试样的数据可以 看出, 碳质量分数 0. 44% ~ 0. 68% 相差 0. 24% , 18 号碳质量 分数 0. 51% ~ 0. 72% , 相差 0. 21% , S,i M n, P, S 基本稳定, 这说明气孔样分析结果差别太 大, 不具备代表性 [ 3] 。建议有关 单位采取措施, 提 高和改善取样质量, 从而保证品种钢化学成分的准 确性。

通过钢水取样器在钢液中取样, 经风动送样到 化验室, 经过 磨样 设备 研磨, 在 瑞士 ARL 公 司的 4460钢铁型光谱仪上进行分析, 得出结果。数据在 不同的仪器设备中进行对比, 高碳钢钻样在红外碳 硫仪上分析, 进行结果对照。所需仪器设备: 钢水取 样器, 磨样设备 ( YX1. 5 - 200 砂带 机, GXK59 P 40 型号砂 带 ) , 瑞 士 ARL 公司 2460 钢 铁型 光 谱仪, 4460钢铁型光谱仪, LECO 公司红外碳硫仪。 1. 2 试验分析

光谱

0. 47

0. 021

红外

14

0. 49

0. 018

光谱

0. 59

0. 019

红外

15

0. 60

0. 016

光谱

0. 59

0. 017

红外

16

0. 61

0. 015

光谱

编号 17

18

C 0. 44 0. 53 0. 55 0. 61 0. 48 0. 62 0. 68

0. 65 0. 66 0. 72 0. 51 0. 56 0. 65 0. 70

6 副

表 2 正副样对比试验

C

Si

Mn

P

w /% S

0. 75 0. 74

0. 27 0. 27

0. 62 0. 015 0. 020 0. 61 0. 015 0. 020

正 7

副

0. 69 0. 70

0. 22 0. 23

0. 67 0. 021 0. 024 0. 67 0. 021 0. 022

表 6 气孔分析

Si 0. 25 0. 25 0. 25 0. 25 0. 24 0. 25 0. 25

Mn 0. 54 0. 53 0. 53 0. 53 0. 51 0. 54 0. 54

P 0. 014 0. 013 0. 014 0. 013 0. 015 0. 014 0. 013

0. 28 0. 29 0. 29 0. 29 0. 29 0. 29 0. 29

w /% S 0. 008 0. 007 0. 008 0. 007 0. 008 0. 007 0. 008

0. 008 0. 006 0. 007 0. 008 0. 007 0. 008 0. 007

图 1 碳的质量分数波动 ( A 试样 )

( 4) 同一样品不同层面试验。对同一样品, 研 磨不同的层面分别进行分析, 结果见表 4, 做出碳的 波动图, A, B 试样的碳波动图分别如图 2a, 2b所示。

0. 70 0. 27 0. 58 0. 016 0. 007

0. 69 0. 27 0. 57 0. 015 0. 007

0. 71 0. 27 0. 57 0. 016 0. 008

0. 73 0. 24 0. 58 0. 015 0. 022

0. 69 0. 22 0. 54 0. 015 0. 022

0. 73 0. 26 0. 58 0. 015 0. 69 0. 27 0. 56 0. 016 0. 73 0. 26 0. 57 0. 014 0. 70 0. 28 0. 58 0. 015 0. 68 0. 27 0. 57 0. 014 0. 71 0. 26 0. 59 0. 015 0. 69 0. 28 0. 58 0. 016

50

金属制品

第 31卷

表 5 光谱分析与红外碳硫对比试验 w / %

编号

C

S

仪器

0. 65

0. 023

红外

10

0. 64

0. 019

光谱

0. 660. 015Fra bibliotek红外11

0. 68

0. 016

光谱

0. 50

0. 017

红外

12

0. 50

0. 014

光谱

0. 46

0. 012

红外

13

0. 48

0. 010

正 8副

0. 74 0. 73

0. 24 0. 24

0. 60 0. 014 0. 021 0. 59 0. 014 0. 021

正 9副

0. 73 0. 72

0. 29 0. 29

0. 61 0. 015 0. 006 0. 59 0. 017 0. 005

( 3) 同一样品同一表面均匀性试验。在同一个 试样上, 采取光谱分析, 激发不重复, 研究同一层面 的成分波动性 (见表 3), 做出碳的波动图 (如图 1所 示 )。

0. 012 0. 013 0. 012 0. 014

转炉 3 电炉

0. 78 0. 80

0. 24 0. 23

0. 73 0. 70

0. 014 0. 010 0. 013 0. 008

转炉 4 电炉

0. 81 0. 80

0. 26 0. 24

0. 70 0. 68

0. 014 0. 010 0. 010 0. 008

60, 70, 80钢线材是生产金属制品的原材料, 但 由于钢中碳含量较高, 容易出现碳偏析, 因而正确检 测并严格控制炼钢时钢的化学成分 就显得十分重 要 [ 1] 。

验室分别测定, 而后进行数据比较 ( 见表 1) 。

表 1 电炉与转炉化验室试验 对比 w / %

编号 炉型 C

Si

Mn

P

S

1 试验部分 1. 1 取样及样品处理

0. 50 0. 51 0. 51 0. 51 0. 51 0. 51 0. 51

0. 020 0. 019 0. 019 0. 017 0. 016 0. 019 0. 019

w /%

S 0. 025 0. 024 0. 026 0. 023 0. 027 0. 023 0. 023 0. 012 0. 011 0. 011 0. 009 0. 009 0. 011 0. 011

第 31卷 V o l 31

第 5期 No 5

金属制品 Stee l W ire P roducts

2005 年 10 月 O c tober 2005

高碳钢线材化学成分分析研究

张 兵 岳锋涛

( 安阳钢铁集团有限责任公司 455004)

摘 要 研究高碳钢中化学成分 偏析现象, 采用化学 分析、红外碳 硫仪分 析、光谱分析 等方法, 对浇 铸过程 不同时 间试样、样品同一层面的不同点、同一样品 不同层面的化 学成分进 行测量, 对 各种方法 的测试 结果进 行比较 分析, 结果表明, M n, S ,i S, P 元素分布基本稳定, C元素分布易波 动。对取样条 件、试 样制备、测量 方法进 行探讨, 指出 高碳钢化学分析的控制 要点。 关键词 高碳钢; 化学成分; 光谱 分析; 成分偏析 中图分类号 TG 115. 3

Chem ical Composition Analysis R esearch of H igh Carbon S teelW ire R od

Zhang B ing Yue Feng tao

(A nyang I ron and S teel G roup Co. , L td. 455004)

Abstrac t T o research the chem ica l composition segrega tion phenomenon of high carbon stee.l By m eans o f chem ica l ana-l ys is, in fra red C-S- instrum ent and spectrum analysis, the chem ica l com po sitions of different tim e samp les in casting, diffe rent spots at the sam e layer of a sam ple and the diffe rent laye r o f the sam e sam ple are m easured. T he m easure resu lts w ith d ifferen tm e thods are com pared and ana ly zed, and the results indicate that the distributions o fM n, S,i S and P e lements a re stable basica lly, the d istribution o f C e lem ent is prone to fluctuation. T he sam pling cond itions, sam ple preparation and m easure m ethods are discussed and the contro l points o f chem ical ana lysis of h igh carbon are po in ted out. K eywords h igh carbon stee;l chem ical composition; spectrum ana lys is; com position segreg ation