基于组态王OPC的数据采集的组态方案设计

基于OPC的Matlab与组态王的数据通信

MathWorks公司推出的Matlab 7.0以上版本中 集成了OPC工具箱——Matlab 0PC T001box[6。8].它 是一个客户端软件.提供了一种服务器和客户端互访 的通用机制,应用于OPC客户端数据访问,通过 0PC工具箱不需了解OPC服务器的内部配置和具 体操作,就能连接任何一个0PC数据访问服务器[9], 可以方便地对连接的0PC服务器数据进行读写, 每个0PC数据访问服务器由唯一的ID号确定,每 台主机的服务器ID号是唯一的,由服务器所在机器 的主机名和ID号组成,使其在网络中能唯一地确 定身份。建立连接后的0PC客户端和OPC服务器之

制,应用于0PC客户端数据访问,通过OPC Toolbox可以连接任何一个OPC数据访问服务器,方

便地对连接的0PC服务器的数据进行读写,每个0PC数据访问服务器由唯一的ID号来确定,每

个OPC数据访问服务器。由0PC数据访问服务器所在机器的主机名和ID号组成其在网络中唯

一确定的身份。

关键词:OPC;Matlab;组态王;数据通信

%Matlab读取组态王OPC数据服务器数据程序

clear

da=opcda(‘10calhost’,‘KingView.View.1’); connect(da); grp=addgroup(da); itml=additem(grp,‘水箱1液位值’); itm2=additem(grp,‘水箱2液位值’); set(grp,‘UpdateRate’,0.5); set(grp,‘RecordsToAcquire’,60); set(grp,‘RecordsAcquiredFcnCount’,2); set(g印,‘RecordsAcquiredFcn’,@mydisplay); start(grp) wait(grp) %显示子程序

基于组态王的数据采集与监视控制系统的设计

基于组态王的数据采集与监视控制系统的设计摘要:工业控制系统已经广泛应用于国家能源领域和民生领域,随着信息技术和网络技术的发展以及“工业4.0”的发展,工业控制系统网络安全事件不断发生,其安全问题已经影响着生产安全、工业稳定以及国家的战略安全。

作为工业控制系统监控水平的上位机专用软件,监控设定软件( SupervisoryControl And Data Acquisition,SCADA )用于数据采集和过程控制,其可靠性和稳定性对工程控制系统的安全极为重要本文介绍的监控配置软件用于国产基于可信计算的加密机制的PLC (增加加密模块的硬件,分配专用的公钥和私钥,支持冗余),跨平台、分布式C/S架构具备双机并网热备冗余机制,在国产计算机和Linux操作系统上运行,支持Windows操作系统,实现开发和运行环境的双重国产化,安全可控。

关键词:组态王;数据采集与监视;控制系统;设计引言组态王软件是一种通用的工业监控软件,集过程控制设计、现场操作和工厂资源管理为一体,将一个企业内各种生产系统、应用和信息交换集中在一起,实现优化管理。

生态王软件适应性强,在企业各级、工作控制环节可用于不同位置,大大提高了生产效率;利用组态王软件可以快速灵活地建立实时监控系统,及时分析现场大量数据,在降低原料成本的基础上实现生产过程的优化。

在教学中,利用组态王软件可以引导学生观察完整的生产制造控制过程,从而极大地调动学生的积极性和创造性。

1监控结构及功能设计目前市场上常用的配置软件有MCGS、组态王、WinCC等,其中WinCC可以集中多种自动化设备和控制软件,具有控制灵活、功能齐全等优点,可扩展性最高。

mgs是国内配置软件中较可靠的产品,具有现场数据采集、历史实时曲线输出、报告输出及视频显示等特点。

组态王经过9年的开发优化,具备实用、简单、可靠的优点。

目前,它已成为国内组态软件用户使用最多的软件,特别是在航空航天领域应用广泛。

利用OPC技术为组态王增加设备驱动接口

1引言随着自动化系统在各行业的广泛应用,新研制开发的各种智能化设备越来越多。

由于目前没有一种统一的通讯协议标准,导致不同厂家开发的智能化设备采用的通讯协议也各不相同,甚至有些设备使用自己定义的通讯协议,给第三方集成商在使用这些设备时带来极大的不便。

通常有以下两种解决办法:①通过增加网关将非标的通讯协议转换为标准的通讯协议后再接入监控系统;②在监控系统中为非标设备编写专门的设备驱动程序,将非标设备变成监控系统可以识别的设备。

上述两种解决方案一个是要增加硬件,另一个需要开发工具包(SDK )且开发周期较长,这两种方案都会增加成本支出。

针对以上两种方案的不足,现在许多通用组态软件提供了一种开放式的接口方案,即利用OPC 技术实现组态软件与外部设备的快速对接,使用户在开发接口程序时不必关注每种组态软件的数据结构,只需按照OPC 规范要求开发接口程序即可实现与不同组态软件的连接。

利用OPC 技术可以为非标设备开发出通用性较好的接口程序,从而避免了使用不同厂家的组态软件时的重复开发问题。

下面结合实际工作中的案例,介绍一种新的解决方案,可以快速、简便地实现非标设备的驱动与接入。

为了缩短开发周期使用组态王提供的OPC 接口函数库,在移植到其它组态软件时做必要的修改,但其基本思想和原理是相同的。

2系统简介该配电自动化系统要求将140多块电力多功能仪表的测量数据采集到中央控制室的后台监控计算机,实现集中监控、定时抄表、报表生成及打印和故障报警等功能。

后台监控系统由工控机、网络交换机和以太网转串口转换器组成;后台监控软件是以组态王6.52组态软件为平台开发的,通讯协议采用MODBUS-RTU 。

系统在调试过程中电力多功能仪表的调试较摘要:介绍了一种基于组态王提供的kingvewcliend.dll 动态链接库,利用OPC 技术实现非标设备与组态王的快速连接。

关键词:组态王;DELPHI ;OPC 接口中图分类号:TP273文献标识码:B利用OPC 技术为组态王增加设备驱动接口高峰(安徽鑫龙自动化有限公司,安徽芜湖241008)Adding equipment drive interface by using OPC technology for KingviewGAO Feng(Anhui Xinlong Automation Co.,Ltd.,Wuhu 241008,China )Abstract :A kind of kingvewcliend.dll dynamic link library based on Kingview is introduced.The rapid connection of non-standard devices and kingview can be realized by using OPC technology.Key words :Kingview ;DELPHI ;OPC interface文章编号:1005—7277(2014)04—0058—042014年第36卷第4期第58页电气传动自动化ELECTRIC DRIVE AUTOMATION Vol.36,No.42014,36(4):58~612014年第4期高峰利用OPC技术为组态王增加设备驱动接口为顺利,通讯和数据的采集都很正常;但其中有两块测量主变温度的仪表始终无法正常通讯,经与仪表厂家联系后发现这两块仪表的通讯协议不是标准的MODBUS-RTU,而是采用的自定协议,无法直接接入组态王软件中。

基于组态王网络OPC的数据监控系统

随着计算机技术 、 通信技 术和控 制技 术 的发展 , 工业 控制 系统 的规模越来越 大 , 要面临 的问题也 越来 越多 , 控制 系统 的

网络结构越来越分 散化 , 系统 复杂度越 来越 高 , 内部传输 速度

和可靠性要求越来越严格。 组态王作为一款全 中文的工控组态软件 , 具有高 度的实用 性, 组态灵 活 , 可生成 复杂 、 友好 的交互式 图形 界面 , 而且 提供 了各种现场设备的驱动软件 , 使得上位机 与现场控制 系统之 间 的连接变得简单。并且 , 组态王充分利用了 O C服务器的强大 P

21 0 0年

仪 表 技 术 与 传 感 器

I sr me Te h i ue a S ns r n tu nt c n q nd e o

2 0 0l

第 8期

No 8 .

基 于 组 态 王 网 络 OP 的 数 据 监 控 系统 C

汪玉凤 。 王 鑫

( 辽宁工程技术大学 电气与控制工程学院 , 宁葫芦 岛 15 0 ) 辽 2 15

性能 , 为工程人员提供方便高效 的数据访 问能力 。组态 王支持

网络 O C功能 , P 组态 王与组态 王之间可 以通过 网络 O C方式 P

进行通讯 , 同样 其 他 O C e etO C sre 如 M T A 也 可 以 P ln/ P evr i A LB 通 过 网络 与 组 态 王 之 间 以 O C方 式 进 行 通 讯 。 P

W ANG —e g, ANG n Yu f n W Xi

( aut f l ti l n o t l n ier g La nn eh i nvri , ld o15 0 C ia F c l o e r a dC nr gne n , io igT c nc U iesy Huu a 2 15, hn ) y E c c a oE i l a t

ABB_PLC通过OPC与组态王通讯

ABB PLC通过OPC与组态王通讯配置方法

1.编辑好你的工程文件,保存并编译后,选择菜单“Project- Option”,如下:

2.

3.将你的工程文件所在的目录中的“文件名.SDB”文件copy至“C:\Windows\Gateway Files”目录下(如果该目录下已存在该SDB文件则不需要);

4.从windows开始菜单中进入“CodeSys OPC Configurator”,如下所示:

5.以上设置无误后,进行通讯连接配置,如下:

配置完成,如下所示:

6.保存配置

至此,CodeSys作为OPC Server的配置完成。

下面以组态王作为OPC Client为例,来对上述的配置进行测试检验。

打开组态王工程浏览器,选中左侧OPC服务器。

双击新建OPC,选中CoDesys.OPC.02,并按下图设定读写方式后,点确定。

选中左侧浏览器数据词典。

原始值、最大原始值。

点击连接设备的下拉箭头,选中“本机\CoDeSys.OPC.02”.

类型后点击OK.

进入画面,创建数据链接。

运行系统后数据显示正常,通讯成功。

OPC数据采集之组态王篇

通过OPC方式采集组态王等组态软件内的数据,Wonderware提供了OPCLink作为通信通道。

其中组态王作为OPC Server,Wonderware的OPCLink 作为OPC Client,然后可以通过Wonderware提供的WWClient作为测试工具,测试步骤如下:

1、建立组态王过程,新建四个内存型变量用于OPC测试

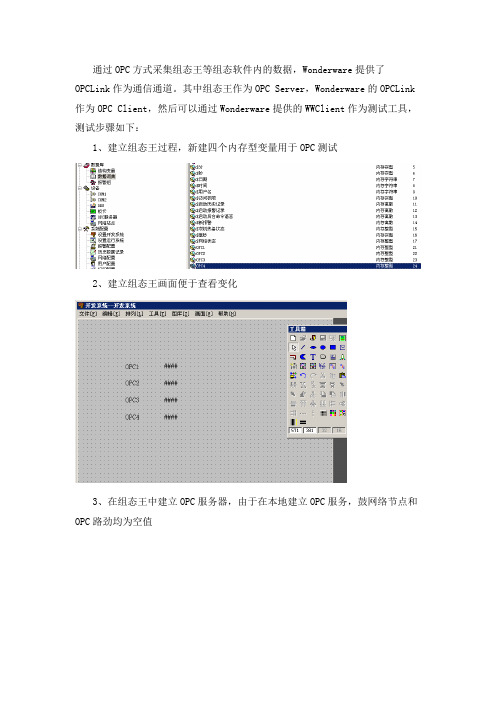

2、建立组态王画面便于查看变化

3、在组态王中建立OPC服务器,由于在本地建立OPC服务,鼓网络节点和OPC路劲均为空值

4、在Wonderware的OPCLink中建立Topcic,注意OPC Server选KingView.View,OPC通过Browse选择Tags.

5、运行组态王,设置wwClient通信参数,

6、在wwClient中添加OPC点,注意OPC点中需要根据数值类型添加标记符,如Integer前添加i

7、最终运行效果如下图所示:。

基于OPC的控制组态的研究与实现

第聂罐整涮维悫系缝瓣{葶蠲疑诤每嚓鹞实瑰第五章控制组态系统的详纲设计与编码实现上一奄对系统的各个模块的功能和目的进行了详细的阐述,本章将对内部件避一步分析和设计,并给出了比较详细的实现方法和部分代码。

首先,系统通过OPC客户端技术连接到现场的设备,邂适异步方式获锝Item憋数值发生变化躲售塞,然舞越装数据,鞋溥惑澎茂发送裂褒毒交荤照攥攀元。

遂过内存变晕核·0处瑾摹元,完裁OPCItem鹩数值交仡到ActiveX鞫元显示靛功髭,嗣时科驻以公式设计方式完成对ActiveX孛的幽数调用。

此外,还实现了数据的存储、历史的查阅、越限报警、插件管理等功能。

在技术方面,程序涉及到了CoM/Dc咖技术、ADO数据库连接技术和ActiveX技术,内容比较多,实现的细节代码也比较复杂,由于本文篇幅的限制,本章只是对一些关键性的技术作了简单的介绍,完整的实现诃以参考源代码。

搬据作者在开发过程中遇到的种种问题,本文抽取如了一些实现上的一些关键纛竣莓一定技术难发鹣媲方藏在本章招殴谖鹎,跌这些蠹容中读者霹以了解到系统实现静恶路嚣方法。

辍据上一章对系统模块的划分和方案设计,下萄分别进行详细的说硬。

5.1界面设计疆瑟编辍嚣是绘割整控基瓣戆交互式工具,逢遂宅绘翻出效粟满意的瑟瑟,劳鞋数据文俘形式援毒。

巍赛拜重箍控系统魏运{亍孛,逶过工程癌动按镪,W班谴其进天蓝控模式。

编辑器哭戆在菲运行模式下对监控系统进行编辑修改。

如图5一l:鹭5-I组态缡辑医藏豳图5—3OPC客户端操作界面窗口5.2.10PCServer对象在创建OPcServer对象之前,我们首先希望得到可用的OPC服务器列表,要获得某台机器上OPCServer的列表,有两种方法。

一种是安装注册OPC基金会提供的OPCEnum,用其提供的接口IOPCServerList来查找;另一种方法是直接使用系统自带的COH类管理器ICatlnforⅧaation来查找。

查找的目标OPC服务器,可以是本地的,也可以是网络上的计算机。

ABB PLC通过OPC与组态王通讯

ABB PLC通过OPC与组态王通讯配置方法

1.编辑好你的工程文件,保存并编译后,选择菜单“Project- Option”,如下:

2.

3.将你的工程文件所在的目录中的“文件名.SDB”文件copy至“C:\Windows\Gateway Files”目录下(如果该目录下已存在该SDB文件则不需要);

4.从windows开始菜单中进入“CodeSys OPC Configurator”,如下所示:

5.以上设置无误后,进行通讯连接配置,如下:

配置完成,如下所示:

6.保存配置

至此,CodeSys作为OPC Server的配置完成。

下面以组态王作为OPC Client为例,来对上述的配置进行测试检验。

打开组态王工程浏览器,选中左侧OPC服务器。

双击新建OPC,选中CoDesys.OPC.02,并按下图设定读写方式后,点确定。

选中左侧浏览器数据词典。

原始值、最大原始值。

点击连接设备的下拉箭头,选中“本机\CoDeSys.OPC.02”.

类型后点击OK.

进入画面,创建数据链接。

运行系统后数据显示正常,通讯成功。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于组态王OPC的数据采集的组态方案设计

【摘要】在开发自动控制系统中,能否准确无误的采集输入数据,完成数据输入,直接制约系统功能的预定实现,同时完成系统的仿真测试是及其重要的一步,通过测试,可以验证系统功能能否达到实际需求,能否满足系统响应的速度,本文就基于组态王OPC的数据采集介绍一种简单有效的方案。

【关键词】组态王;数据采集;OPC;仿真

一、模型OPC服务器设置

先设置模型的OPC服务器,因为OPC技术是基于DCOM基础上的,所以在添加OPC服务器前,必须完成PC机上的DCOM设置。

在运行窗口中输入“dcomcnfg”,对Knight.OPC.Server.VC模型OPC Server编辑以下分布式COM配置属性:进入“默认安全机制”属性页进行定义,对“默认访问权限”、“默认启动权限”和“默认配置权限”进行设置,将everyone用户设置为“允许访问”、“允许调用”和“完全控制”。

然后选中“OpcEnum”,进行“属性”配置。

在“安全性”属性页中选中“使用自定义访问权限”,“使用自定义启动权限”和“使用自定义配置权限”,并分别编辑,把“Everyone”用户设置为允许访问、允许调用和完全控制。

然后再“身份标识”属性页中选中“交互式用户”。

针对不通的模型建立不同的工程,并进行数据库组态。

四、基于组态王的过程控制仿真实验流程组态

(一)控制方案组态

1.单回路PID控制控制方案组态

在组态画面中插入通用PID控件,并进行变量连接,在组态王的PID控件中,SP关联数据库中的液位设定,PV关联液位测量值,YOUT关联阀位输出。

2.串级控制组态

该控制回路与变频支路控制回路相同,只是有2个被控变量,主控变量是下水箱液位,副控制变量是支路流量。

串级控制包括2个控制器,在画面组态中,需要2个PID控件,在关联变量时,主控制器的输出YOUT是关联到副控制器的SP。

另外也需要变频器的初始化控制按钮和变频器状态输出框。

3.仿真实验系统流程组态

下面以二阶系统为例来说明组态的过程。

首先将画面组态好,将数据词典中的变量与组态画面中要显示的框和输入的框对应起来。

组态画面如图3。

(1)实现PID控制器

控制器分为手动调节和自动调节,并实现自动调节和手动调节切换功能,当点击控制器时首先弹出控制器手动自动选择画面,选择手动调节,在弹出画面中,选择自动调节。

具体做法:首先新建三个画面,三个画面的名称分别为手动自动选择画面,手动调节画面,自动调节画面。

分别在三个画面中进行组态。

双击主画面中的名称为“PID单回路控制”的控制器,弹出其动画连接对话框,选中”命令语言连接”下的”按下时”选项,点击“按下时”按扭,弹出”命令语言“对话框,在其编辑框中输入ShowPictrue(“手动自动选择画面”);这时手动自动选择画面就和主画面关联起来。

使用同样的方法将手动调节﹑自动调节与手动自动选择画面也关联起来。

同时设置完参数后,使用HidePictrue(“name”)来退出画面。

(2)实现实时曲线

新建一个画面,选择菜单“工具\实时趋势曲线”项,此时鼠标在画面中变为十字形,在画面中用鼠标画出一个矩形,实时趋势曲线就在这个矩形中绘出。

双击矩形,弹出“实时趋势曲线”对话框,在这个对话框中将要显示的变量与曲线关联起来。

(二)编写应用程序命令语言

点击工程浏览器窗口左侧的目录树的命令语言节点下的应用程序命令语言,选择运行时的命令语言,在其下的文本编辑框中输入要实现逻辑的脚本。

首先在数据词典中设定一个标志变量flag;当用户选择手动调节时,flag=1;当用户选择自动调节时,flag=0;在脚本程序中用if语句判断,如果flag为0,则执行的PID运算,如果flag为1,则执行手动赋值控制量,具体程序代码可根据实际需求编写。

参考文献

[1]阳宪惠.开放工控系统的中间件—OPC技术[J].自动化博览,2002,2:6-8.

[2]吴重光.系统建模与仿真[M].北京:清华大学出版社.

[3]袁秀英.组态控制技术[M].北京:电子工业出版社,2003(8).

[4]邵惠鹤.工业过程高级控制[M].上海:上海交通大学出版社,1997:231-233.

[5]孙洪程.过程控制工程[M].高等教育出版社,2006(3).。