5.4轿厢导轨设计计算

导轨的选型及计算

导轨的选型及计算导轨是一种用于支撑和导向运动机构的装置,广泛应用于各种机械设备和工业生产中。

导轨的选型和计算对于机械设备的运行和精度有着重要的影响,下面将详细介绍导轨的选型和计算的相关内容。

1.导轨的选型:-负载要求:根据所要承载的负载大小,选择相应的导轨类型和规格。

一般而言,负载越大,需要选择精度更高的导轨。

-运动速度:高速运动时,应选择具有较高刚度和振动阻尼的导轨类型,以确保平稳的运动。

-精度要求:根据所要求的运动精度,选择具有合适精度等级的导轨。

一般市场上导轨的精度等级包括:P级、H级、N级等,其中精度等级越高,导轨的定位精度越高。

-使用环境:根据导轨所处的环境条件,选择适合的导轨材料,如不锈钢导轨、铝合金导轨等。

-导轨的自润滑能力:根据实际需求选择导轨的自润滑能力,如有些导轨需要使用润滑油来确保正常工作。

2.导轨的计算:导轨的计算一般分为以下几个方面的内容:-负载计算:首先要计算所要承载的负载大小,包括横向负载、纵向负载和径向负载等。

-功率计算:根据负载计算出的数据,再根据所要求的运行速度,计算出导轨所需的功率。

-振动计算:根据负载和速度等参数,计算导轨运动时所产生的振动,并与实际需求进行对比,以确定导轨所需的振动阻尼能力。

-精度计算:根据所要求的运动精度,计算导轨的理论定位精度,并与导轨的精度等级进行比较。

如精度等级不够,需要重新选择导轨。

-刚度计算:根据负载和速度等参数,计算导轨的刚度,并与实际需求进行对比。

若刚度不够,也需要重新选择导轨。

-导轨的寿命计算:根据导轨的材料和工作环境等因素,计算导轨的使用寿命,并根据需求进行修正。

总之,导轨的选型和计算是机械设计的一个重要环节,它涉及到负载要求、运动速度、精度要求、使用环境等多个因素。

通过合理的选型和计算,可以确保导轨的适用性和可靠性,提高机械设备的运行精度和稳定性。

同时,需要注意参考相关的标准和规范,以确保导轨的质量和性能符合要求。

机床导轨宽度计算公式

机床导轨宽度计算公式在机床的设计和制造中,导轨是一个非常重要的部件,它直接影响着机床的精度和稳定性。

导轨的宽度是一个关键参数,它需要根据机床的使用要求和工件加工的特性来进行合理的计算和选择。

本文将介绍机床导轨宽度的计算公式及其影响因素。

机床导轨宽度的计算公式通常可以通过以下公式来进行计算:导轨宽度 = K × F × L。

其中,K为系数,F为工件的最大切削力,L为工件的加工长度。

在实际应用中,K的取值范围通常在1.2~1.5之间,具体取值需要根据机床的类型、加工工艺、工件材料等因素来综合考虑。

F是工件的最大切削力,它是影响导轨宽度的重要因素之一。

工件的最大切削力通常需要通过理论计算或者实验测量来获取,它受到工件材料、刀具类型、切削参数等因素的影响。

L是工件的加工长度,它也是影响导轨宽度的重要因素之一。

工件的加工长度越大,对导轨的要求就越高,因此在计算导轨宽度时需要充分考虑工件的加工长度。

除了上述的计算公式外,还需要考虑一些其他因素对导轨宽度的影响。

首先是机床的类型和规格,不同类型和规格的机床对导轨宽度的要求也有所不同。

例如,大型数控车床和加工中心对导轨宽度的要求通常会比普通车床和铣床要高。

其次是工件的加工精度要求,如果工件的加工精度要求很高,那么对导轨宽度的要求也会相应增加。

此外,还需要考虑机床的使用环境和工作条件,如温度、湿度、振动等因素都会对导轨宽度产生影响。

在实际应用中,导轨宽度的计算需要综合考虑上述因素,并进行合理的选择。

一般来说,为了保证机床的加工精度和稳定性,导轨宽度通常会略大于计算得到的数值,以确保机床在使用过程中能够满足工件加工的要求。

总之,机床导轨宽度的计算是一个复杂的工程问题,需要综合考虑多个因素并进行合理的选择。

通过合理的计算和选择,可以保证机床在加工过程中具有良好的稳定性和加工精度,从而满足不同工件加工的要求。

希望本文所介绍的机床导轨宽度计算公式及其影响因素能够为相关工程技术人员在机床设计和制造中提供一定的参考和帮助。

导轨计算公式

导轨计算公式导轨是机械领域中常见的部件,用于引导和支撑运动部件的直线运动。

要准确设计和应用导轨,就离不开相关的计算公式。

咱先来说说导轨的负载计算。

比如说,有一个工厂里的输送装置,它上面放着一堆货物,这时候就得算清楚导轨要承受多大的力。

想象一下,就像一辆装满水果的小推车在轨道上跑,水果的重量、小推车自身的重量,还有运输过程中的加速度产生的力,都得考虑进去。

假设这一车水果重 500 千克,小推车重 100 千克,加速时的加速度是 2米每二次方秒。

那水平方向的力就是(500 + 100)× 2 = 1200 牛。

再来讲讲导轨的寿命计算。

这就好比你有一双鞋,你想知道它能穿多久。

导轨也一样,得算算它能正常工作多长时间。

有个例子啊,在一家自动化生产线上,导轨每天要工作8 小时,运行速度是2 米每秒,预计要运行 5 年。

通过一系列的计算和考虑各种因素,就能大致算出这导轨能撑多久。

还有导轨的刚度计算。

就像一座桥,得足够结实才不会晃悠。

导轨也得有足够的刚度,才能保证运动的平稳和精确。

假如在一个精密仪器中,对运动的精度要求极高,哪怕一点点的变形都不行。

这时候就得仔细算算导轨的刚度够不够。

在实际应用中,计算导轨可没那么简单,得考虑摩擦、温度变化、安装精度等好多因素。

我曾经在一个车间里看到,因为导轨的计算出了点小差错,导致整个生产线的效率降低,还得重新调整和更换,费时又费力。

总之,导轨计算公式虽然看起来复杂,但只要咱耐心细致,把每个参数都搞清楚,算准确,就能让导轨在各种设备中发挥出最佳的作用,保证生产的顺利进行,提高工作效率。

所以啊,可别小瞧了这些公式,它们可是保证机械设备正常运行的重要工具呢!。

电梯导轨及导轨支架

1.1.1电梯导轨及导轨支架导轨支架是导轨的支撑件。

要求每条导轨至少应有两档导轨支架支撑,但对于最上段导轨如果长度小于800mm,则只需用一档导轨支架支撑即可。

导轨支架间距不大于2000mm。

1.1.1.1导轨长度的确定1参照井道图,依据现场实际测量的井道尺寸(从底坑平面至顶部底面的尺寸),确定最终井道全高。

参见图5-2。

标准导轨总长=实测井道全高H-OH-112+L(mm)注:L尺寸参见表5-1,5-2,112尺寸为最下端导轨底面距底坑平面的尺寸,OH为顶层高度。

2对标准导轨的截取:应根据以上公式计算出的所需导轨实际长度,换算为所需导轨根数(一般导轨长度为5000mm)。

换算公式为:所需标准导轨长度/5000=所需导轨根数按凸凹顺序排列后,确定最下端的导轨的截取尺寸。

导轨截取后,应做好相应标记。

最下端导轨为凸头向上。

1.1.1.2导轨支架长度的确定由于建筑方面的原因,井道壁不可能达到绝对的垂直,导致各档导轨支架的长度都不相同,所以要在现场根据各档实际尺寸来截取支架并做好记号。

1为便于支架端部的焊接作业,应使支架端部与预埋件或井道壁留有10 mm的间隙。

1.1对重导轨支架长度H=H1+22.5(H1为靠近厅门侧的那条样线与井道壁之间的距离),见图6-1。

图6-11.2轿厢导轨支架的长度为H2-13(H2为轿厢导轨样线与井道壁之间的距离),参见图6-2。

图6-21.3注意:上部导轨(长度2500mm)为加强型导轨,连接上部加强型导轨的三蓬(参见图5-2)轿厢、对重导轨支架焊接时应向内(墙壁侧)缩进10mm,其长度尺寸为H-10(H为按6.2.1.1、6.2.1.2计算尺寸),参见图6-3。

图6-31.4轿厢导轨支架座与对重导轨支架2、轿厢导轨支架2连接示意简图,参见图6-4。

图6-41.5加强型导轨示意简图,参见图6-5。

图6-5加强型导轨1.1.1.3导轨及导轨支架的安装本安装工艺导轨的安装方法为从底部开始逐步安装。

电梯轿厢导轨的计算

=95+1648/8=301轿厢导轨1 弯曲应力按GB7588-2003,根据导轨的布置情况,按附录G7.3偏心导向情形进行计算。

已知条件:1、轿厢深度Dx=1648mm 3、轿厢中心-导轨中心距离Xc=95mm,Yc=0mm2、轿厢宽度Dy=1700mm9、轿厢导靴之间距离h=3000mm10、额定载荷Q相对导轨直角坐标系坐标XQ=95mm ,YQ=0mm11、轿厢中心C与额定载荷Q在X、Y方向的距离XCQ=0mm, YCQ=0mm4、悬挂点S的坐标 Xs=190mm,Ys=0mm5、轿厢重心P的坐标Xp=190mm ,Yp=0mm6、轿厢重心P相对轿厢中心C的坐标Xcp=95mm ,Ycp=0mm7、轿门的位置X1=1120mm ,Y1=0mm8、导轨条数n=2(一)、安全钳动作 Fx=2.0×9.8×(1350×301+1154×190)/2×3000=2044Na) 由导向力引起的Y轴上的弯曲应力为:载荷分布第一种情况:相对于X轴(见下图):b) 由导向力引起的X 轴上的弯曲应力为:nhPX QX g k Fx P Q n )(1+=163FxlMy =yy yWM =σ8xc QD X X +=====s Q c p Y Y Y Y h n PY QY g k F P Q n y 2)(1+=163l F M y x =xx xWM =σ=1700/8=212mm95mm第二种情况:相对于Y轴(见下图):Fy=2.0×9.8×(1350×95+1154×190)/2×3000=1135N My=3×1135×2000/16=425625N.mm σy =425625/11900=35.8MPaMy=3×2044×2000/16=766500N.mm σy=766500/11900=65MPa==YQ Yp 0=∴yF=xM=x σ8y Q D Y ===QcXX其截面积:A=1720mm2回转半径:r=25mmσx=701250/20900=33.6MPa1.1 压弯应力:Fk=2×9.8×(1154+1350)/2=24539N其中:*部分随动电缆及悬吊于轿厢上的总质量和为G 其它=76kg *导轨支架间距:Lk=2000mm ∵本梯使用T90/B导轨 Fx=2.0×9.8×(1350×212+1154×0)/(2/2×3000)=1870N Mx=3×1870×2000/16=701250N.mm n Q P g k F n k )(1+=AM k F k k ωσ)(3+=`σperm1=σperm2=当安全钳动作时=1.85×2258/10^2=41.77MPa<σperm2=205MPa165MPa 205MPa∴σk=(24539+1×0)×1.55/1720=22MPa∵细长比—λ==2000/25=80σc=σk+0.9σm =24539+1×0)×1.55/1720=22+0.9×69.4=87.82MPa<σperm2=205MPaσ=σm +69.4+(24539+1×0)/1720=83.7MPa<σperm2=205MPa 1.2 复合应力:1.2.1 许用应力,按GB7588-2003中10.1.2.1查表可知:当正常使用时 1.3 翼缘弯曲:1.2.2 应力校验:σm=σx+σy=35.8+33.6=69.4MPa<σperm2=205MPa1.4 扰度:0.7×2044×2000^3/(48×206000×520000)=2.2MPa<σperm=5mm0.7×1135×2000^3/(48×206000×1020000)=0.63MPa<σperm=5mmrL K=+AMk F k 32F 85.1ÒC F x==⨯xy EI l F 487.0=δy 3=⨯xEI Fxl 487.0=δx 3=95+1648/8=301第一种情况:相对于X轴:Fx=1.2×9.8×[1350×(301-190)+1154×(190-190)]/2×3000=294N1 弯曲应力a) 由导向力引起的Y轴上的弯曲应力为:b) 由导向力引起的X轴上的弯曲应力为:载荷分布σy=110250/11900=9.26MPaMy=3×294×2000/16=110250N/mm (二)、正常使用,运行nhX X P X X Q g k Fx s P s Q n )]()([2-+-=163FxlMy =yy yWM =σh n Y Y P Y Y Q g k F s P s Q n y 2)]()([2-+-=163l F My x=xx xWM =σ8xc QD X X +=====s Q c p Y Y Y Y ==YQ Yp 0=∴yF=xM=x σ=1700/8=212mm=95mmσperm1= 1.2 翼缘弯曲:=1.85×251/10^2=4.64MPa<σperm1=205MPa165MPa 当正常使用时1.1 复合应力1.1.1 许用应力,按GB7588-2003中10.1.2.1查表5可知:1.1.2 应力校验σm=σx+σy=7.91+20.13=28MPa<σperm1=165MPaσ=σm +28+(1×0)/1720=28MPa<σperm1=165MPaFx=1.2×9.8×[1350×(95-190)+1154×(190-190)]/2×3000=-251NMy=3×251×2000/16=94125N/mm σy=94125/11900=7.91MPaFy=1.2×9.8×[1350×(212-0)+1154×(0-0)]/(2/2×3000)=1122NMx=3×1122×2000/16=420750N/mm σx=420750/20900=20.13MPa 第二种情况:相对于Y轴8y Q D Y =QcXX==AM k 32F 85.1ÒC F x=0.7×1122×2000^3/(48×206000×1020000)=0.62mm<σperm=5mm1.3 扰度:0.7×294×2000^3/(48×206000×520000)=0.32mm<σperm=5mm(二)、正常使用,装卸载1 弯曲应力a) 由导向力引起的Y轴上的弯曲应力为:=⨯xy EI l F 487.0=δy 3=⨯xEI Fxl 487.0=δx 3nhX X F X X P g Fx s s s P n )]()(1-+-=σ=σm+σy=25.9+(1×0)/1720=25.9MPa<σperm1=165MPa1.2 翼缘弯曲:=1.85×820/10^2=15.17MPa<σperm1=165MPa1.3 扰度:σm=σy=25.9MPa<σperm1=165MPa0.7×820×2000^3/(48×206000×520000)=0.89mm<σperm=5mm1.1 复合应力My=3×820×2000/16=307500N.mm σy=307500/11900=25.9MPab) 由导向力引起的X轴上的弯曲应力为:Fy=0 σy=0Fx=[9.8×1154×(190-190)+5292×(1120-190)]/2×3000=820N163FxlMy =yy yWM =σ=AM k 32F 85.1ÒC F x==⨯xEI Fxl 487.0=δx 3。

电梯导轨计算书.

xC,yC ——轿厢中心C相对导轨直角坐标系的坐标xS,yS ——悬挂点S相对直角坐标系的坐标xP,yP ——轿厢重心P相对直角坐标系的坐标xCP,yCP ——轿厢重心P相对轿厢中心C的相对坐标

曳引电梯计算说明书导轨强度及变形分析

lk——为压弯长度;i——最小回转半径。导轨所选用材料的抗拉强度为Rm=520,则从GB21240-2007,10.1.2.1表7可得到导轨在不同工况下的许用应力:

0 ⑦结论:

8.2.2.3电梯装载工况时的导轨受力

轿厢装卸载时,作用于轿门地坎的力:

0.6gnQ=

88290装载时,轿门地坎相对于导轨坐标原点的坐标为:

2800附加装置作用与一根导轨上的力为:

419377.5电梯轿厢侧导轨的压弯力Fk=F,由此:

附加装置的冲击系数为:

曳引电梯计算说明书①由导向力引起的Y轴上的弯曲应力为:gn*P*(xP-xS+FS*(x1-xS Fx= n*h 9.81*13500*(0-0+88290*(2800-0 = 6*4350 = 9471.73 N 3*9471.73*1500 3*Fxl = = 2663924.1 N.mm My= 16 16 2663924.07 My σy= = = 39.96 Mpa 66.67*1000 Wy ②由导向力引起的X轴上的弯曲应力为: gn*P*(yP-yS+FS*(y1-yS Fy= n*h/2 9.81*13500*(0-0+88290*(0-0 = 6*4350/2 0 = N 3*Fyl 3*0*1500 Mx= = = 16 16 0 Mx σx= = = 0 114.4*1000 Wx ③复合应力: 0+39.96= 39.96 σm= σx+σy = ④翼缘弯曲应力: 1.85*Fx 1.85*9471.73 σF= = c^2 19^2 = 48.54 Mpa ≤ 230 Mpa ⑤挠度: 0.7Fxl^3 δx= = 48EIy 0.49 = mm δy= 0.7Fyl^3 = 48EIx 0 = mm导轨强度及变形分析0 Mpa N.mm Mpa ≤ 230 Mpa 0.7*9471.73*1500^3 48*206000*466.7*10000 ≤ 5 mm第1页0.7*0*1500^3 48*206000*947.5*10000 ≤ 5 mm ⑥结论:电梯在正常运行时,导轨的复合应力与翼缘弯曲应力皆小于等于导轨的许用应力,导轨的应力符合要求。电梯在正常运行时,导轨X方向挠度与Y方向挠度皆小于等于导轨的许用挠度,导轨的挠度符合要求。8.2.3电梯在第二种载荷分布情况的导轨受力8.2.3.1电梯正常运行时的导轨受力第6页

导轨的选型和计算

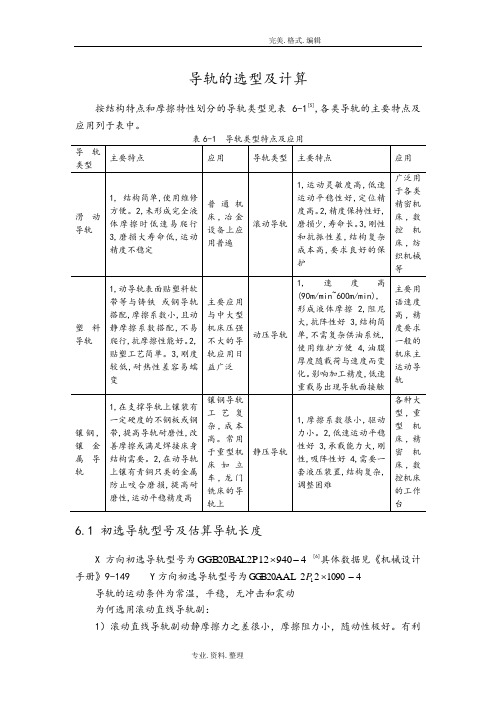

导轨的选型及计算按结构特点和摩擦特性划分的导轨类型见表6-1[5],各类导轨的主要特点及应用列于表中。

表6-1 导轨类型特点及应用6.1 初选导轨型号及估算导轨长度X 方向初选导轨型号为494012GGB 20B AL2P -⨯ [6]具体数据见《机械设计手册》9-149 Y 方向初选导轨型号为4109022G G B20AAL 1-⨯P导轨的运动条件为常温,平稳,无冲击和震动 为何选用滚动直线导轨副:1)滚动直线导轨副动静摩擦力之差很小,摩擦阻力小,随动性极好。

有利于提高数控系统的响应速度和灵敏度。

驱动功率小,只相当普通机械的十分之一。

2)承载能力大,刚度高。

3)能实现高速直线运动,起瞬时速度比滑动导轨提高10倍。

4)采用滚动直线导轨副可简化设计,制造和装配工作,保证质量,缩短时间,降低成本。

导轨的长度:由于导轨长度影响工作台的工作精度和高度,一般可根据滑块导向部分的长度来确定导轨长度。

其公式为:L=H+S+△l-S1-S2由此公式估算出Lx=940mm,Ly=1090mm其中L—导轨长度H—滑块的导向面长度S—滑块行程△l—封闭高度调节量S1—滑块到上死点时,滑块露出导轨部分的长度S2—滑块到下死点时,滑块露出导轨部分的长度6.2 计算滚动导轨副的距离额定寿命X方向的导轨计算X方向初选导轨型号为494012GGB20B AL2P-⨯,查表9.3-73[1]得,这种导轨的额定动,静载荷分别为Ca=13.6kN,Coa=20.3kN。

4个滑块的载荷按表9.3-48序号1的载荷计算式计算。

其中工作台的最大重量为:G=100×9.8=980NF1=F2=F3=F4=1/4(G1+F)=250N1)滚动导轨的额定寿命计算公式[6]为:L=(fh ftfc fa Ca/ fwPc)ε⨯K=27166km式中 L——额定寿命(km);Ca——额定动载荷(KN);P——当量动载荷(KN);Fmax——受力最大滑块所受的载荷(KN); Z——导轨上的滑块数;ε——指数,当导轨体为滚珠时,ε=3;当为滚柱时ε=10/3; K ——额定寿命单位(KM ),滚珠时,K=50KM ;滚柱时,K=100KM ; fh ——硬度系数;fh ――(滚道实际硬度(HRC ))。

导轨各参数详细说明(标准):

13K

24K

电梯 T 型导轨

JG/T 5072.1—1996

中华人民共和国建设部 1996—04—08 发布 1 1996—10—01 实施 主题内容与适用范围 本标准规定了导轨以及连接板的型号与参数、技术要求、试验方法、检验规则、包装和 储运要求。 本标准适用于为电梯轿厢和对重装置提供导向的电梯“T”型导轨(以下简称导轨)。 本标准不适用电梯空心导轨 引用标准 JG/T 5072.2

65 65 70 55 55 62 62 62 62 62 68.25 68.25 68.25 62 62 62 75 75 75 89 82 82 82 88.9 88.9 88.9 88.9 108 102 127 88 107 101 126 81 88 74 88 61 66.6 61

10 9 9 9 15.88 15.88 15.88 16 16 16 16 16 16 16 15.88 15.88 15.88 15.88 19.0 28.6 31.75

公差 ±1.50 T70-1/A A T70-2/A T75-1/A /A T75-2/A /A T75-3/A /A /B T82/A /A /B T89/A /A 70 70 70 75 75 75 75 75 75 75 82.5 82.5 82.5 89 89 ±0.10 +0.10 0 9 9 8 9 9 9 9 10 10 61 10 9 9 66.6 9 15.88 15.88 +3.00 0 34 34 62 30 30 30 30 30 30 30 25.4 25.4 25.4 33.4 33.4 6 6 8 7.5 7.5 7 7 8 8 8 7.5 7.5 7.5 10 10 6 7.9 8.25 11.1 9 7 6 9 8.25 7 7 9 7.5 7 9 8 4 5.8 4.9 ±0.75 6 - 8 - 7 8 ±0.75 ±0.10 3.50 3.50 3.50 3.50 3.50 3.50 3.50 3.50 3.50 3.50 3.50 3.50 3.50 7.14 7.14 ±0.10 3.00 3.00 3.00 3.00 3.00 3.00 3.00 3.00 3.00 3.00 3.00 3.00 2 S cm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

⑵

⑶

翼

挠

3

弯曲

c)

1)

2)

d)

1)

T89/B

轿厢导轨的数量

n

2

导轨支架间的最大距离lk源自2500mm导轮或导靴之间的距离

h

3677

mm

重力加速度

gn

9.81

N/kg

弹性模量

E

206000

Pa

补偿链总重计算

移动电缆总重计算

1

表1-2导轨参数

参数名称

缩写

值

单位

电梯轿厢导轨型号

T89/B

导轨的抗拉强度

Rm

420

Mpa

导轨材料的延伸率

As

22

轿厢导轨设计计算

20150817

上海中联重科电梯有限公司

轿厢导轨设计计算

20150814

编制:校对:标审:工艺审查:批准:日期:

版本历史

版本

发行日期

作者

内容

导轨设计

1

1

表1-1电梯基本参数表

参数名称

缩写

值

单位

额定载重

Q

1000

kg

轿廂空重

P

1090

kg

装潢重量

250

kg

电梯行程

Rise

60000

mm

轿厢深度

CD(Dx)

1600

mm

轿厢宽度

CW(Dy)

1400

mm

井道顶层高

OH

4700

mm

井道底坑深

PIT

1500

mm

全高

TH

66200

mm

移动电缆单位重量

Tm

1.01

kg/m

移动电缆单位条数

Tn

1

补偿链单位重量

Cp

1.5

kg/m

补偿链条数

Cn

2

轿厢空重P(含平衡链及随行电缆)

1545.71

kg

轿厢侧导轨型号

1)

2)

1

导轨所选用材料的抗拉强度Rm=420MPa,从《GB7588-2003电梯制造与安装安全规范》10.1.2.1表6可得到导轨在不同工况下的安全系数。

1)

2)

《GB7588-2003电梯制造与安装安全规范》中10.1.2.1规定“T”型导轨的最大计算允许变形:

a)

b)

可知本型号电梯导轨的最大许用变形:

1

ω值可以从表G3抗拉强度为370MPa的钢材的ω值和表G4抗拉强度为520MPa的钢材的ω数值查得,或按照下面公式计算:

和

式中:

抗拉强度

抗拉强度

本型号电梯选用抗拉强度为420MPa的钢材,ω的数值由下面公式得出:

2

2

Dx

——

X方向轿厢尺寸,即轿厢深度

Dy

——

Y方向轿厢尺寸,即轿厢宽度

xC,yC

——

轿厢中心C相对导轨直角坐标系的坐标

xS,yS

——

悬挂点S相对直角坐标系的坐标

xP,yP

——

轿厢重心P相对直角坐标系的坐标

xCP,yCP

——

轿厢重心P相对轿厢中心C的相对坐标

S

——

轿厢悬挂点

C

——

轿厢中心

P

——

轿厢弯曲质量,质量的重心

Q

——

额定载重量,质量的重心

→

——

载荷方向

1,2,3,4

——

轿厢门1,2,3,4的中心

%

轿厢导轨的数量

n

2

根

导轨支架的垂直间距

l

2500

Mm

安全钳作用导轨数量

m

2

根

回转半径

i

19.48

Mm

表1-3导轨截面系数

型号

A

Ix

Wx

ix

Iy

Wy

iy

c

T89/B

1577

59.83

14.35

19.48

52.41

11.78

18.23

10

单位

mm2

cm4

cm3

mm

cm4

cm3

mm

mm

1

本型号电梯所用安全钳为渐进式安全钳,从《GB7588-2003电梯制造与安装安全规范》p77页表G2可查得,

xi,yi

——

轿厢门的位置,i=1,2,3,4

h

——

轿厢导靴之间的距离

XQ,yQ

——

额定载荷Q相对导轨直角坐标系的坐标

xCQ,yCQ

——

轿厢中心C与额定载重Q的相对坐标

图2.1电梯尺寸标注

在进行导轨受力计算时,悬挂中心S、轿厢中心C与导轨直角坐标系原点重合,但轿厢中心P偏离导轨直角坐标系原点。因此有:

从GB7588-2007,G.2.2可得额定载荷Q按最不利的情况均匀分布在3/4的轿厢面积上,由此可得:

第一种情况:相对于X轴(见图2.2)

图2.2第一种情况

第一种情况:相对于Y轴(见图2.3)

图2.3第二种情况

3

3

弯曲

a)

1)

2)

b)

1)

2)

计算结果

压弯

由安全钳制动引起的压弯应力:

复合应力

安全钳动作时产生复合应力