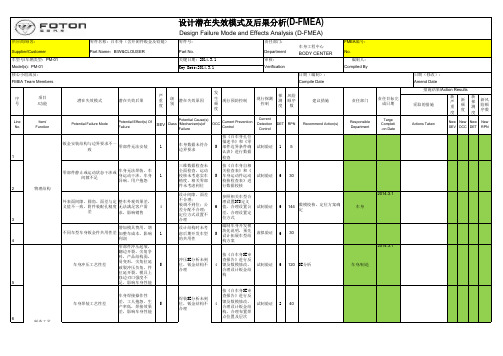

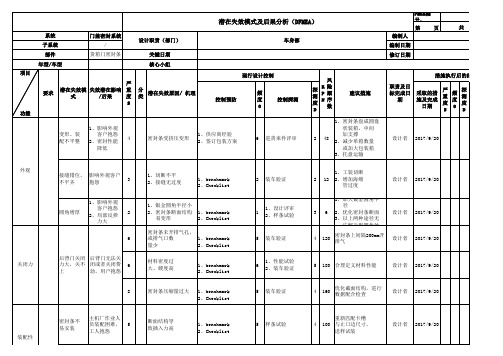

DFMEA--汽车白车身开闭件及铰链

DFMEA--白车身

新 严 重 度

新 频 度

新 探 测 度

新风 险顺 序数

Actions Taken

New New New New SEV OCC DET RPN

制造工艺 7

车身涂装工艺性差

车身电泳底漆厚度 不均匀、部分区域 未充分覆盖底漆、 5 车身锈蚀、影响整 车寿命

按《白车身SE审

涂装SE分析未到 位,钣金结构不 合理

查报告》进行反

4

馈及数模修改, 合理设计钣金结

试制验证

2

构,保证涂装效

40

果

按《白车身SE审

总装件无法安装;

查报告》进行反

车身总装操作性

总装SE分析未到

馈及数模修改,

车身总装工艺性差

差,工人抱怨、生 5

位

未分 4 合理设计钣金结 试制验证 2 40

产率低;零部件维

析可维修性

构,合理考虑安

修操作性差

装操作空间,进

5

块化说明,预先 设计拓展车型结

虚拟验证

6

构方案

30

冲压SE分析未到 位,钣金结构不 合理

按《白车身SE审 查报告》进行反 4 馈及数模修改, 试制验证 6 合理设计钣金结 构

120 SE分析

车身焊装工艺性差

车身焊接操作性

差,工人抱怨、生 产率低,焊接效果

5

差,影响车身性能

按《白车身SE审

焊装SE分析未到 位,钣金结构不 合理

压要求

能销售

10

材料选择不对或 结构不合理

按法规要求指标 4 指标进行设计, 试制验证 6

240

按法规要求设计,进行 CAE分析确认

车身/性能 2014.3.1

汽车制动系统设计DFMEA案例分析

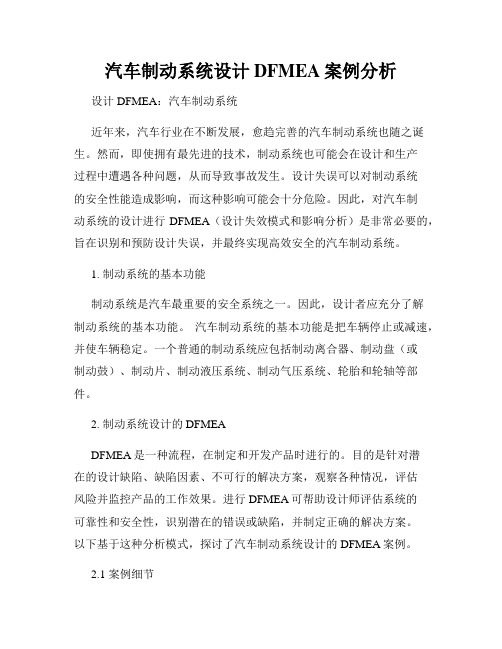

汽车制动系统设计DFMEA案例分析设计DFMEA:汽车制动系统近年来,汽车行业在不断发展,愈趋完善的汽车制动系统也随之诞生。

然而,即使拥有最先进的技术,制动系统也可能会在设计和生产过程中遭遇各种问题,从而导致事故发生。

设计失误可以对制动系统的安全性能造成影响,而这种影响可能会十分危险。

因此,对汽车制动系统的设计进行DFMEA(设计失效模式和影响分析)是非常必要的,旨在识别和预防设计失误,并最终实现高效安全的汽车制动系统。

1. 制动系统的基本功能制动系统是汽车最重要的安全系统之一。

因此,设计者应充分了解制动系统的基本功能。

汽车制动系统的基本功能是把车辆停止或减速,并使车辆稳定。

一个普通的制动系统应包括制动离合器、制动盘(或制动鼓)、制动片、制动液压系统、制动气压系统、轮胎和轮轴等部件。

2. 制动系统设计的DFMEADFMEA是一种流程,在制定和开发产品时进行的。

目的是针对潜在的设计缺陷、缺陷因素、不可行的解决方案,观察各种情况,评估风险并监控产品的工作效果。

进行DFMEA可帮助设计师评估系统的可靠性和安全性,识别潜在的错误或缺陷,并制定正确的解决方案。

以下基于这种分析模式,探讨了汽车制动系统设计的DFMEA案例。

2.1 案例细节应用DFMEA对新型汽车制动系统进行评估。

制动系统的开发人员已确定了一系列的模式,包括安装端口、材料、制动系统的阀门、抽吸和压力泵、筒和活塞,以及几个不同的操作组件。

同时,汽车制动系统设计还考虑了传动控制、电子系统和机械系统等方面,以确保高效安全的设计。

2.2 评估模式评估模式是DFMEA的重要组成部分。

为了进行制动系统的评估,需要确定系统中的各个子部件,并评估每个子系统的失效模式。

失效模式是指系统中可能发生的错误模式或缺陷,例如材料错误,设备质量问题或人员操作不当等。

每个失效模式都伴随着一个或多个潜在的后果,因此,准确评估失效模式是必要的。

2.3 评估影响对于每种失效模式,需要评估其潜在的影响。

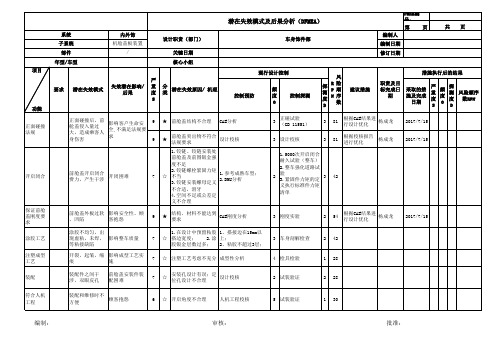

汽车车身饰件DFMEA-机舱盖板装置

功能 正面碰撞 法规

开启闭合

保证前舱 盖刚度要 求 涂胶工艺 注塑成型 工艺

系统 子系统

部件 年型/车型

内外饰 机舱盖板装置

/

设计职责(部门)

关键日期 核心小组

要求

潜在失效模式

严

失效潜在影响/ 后果

重 度

分 类

潜在失效原因/ 机理

S

潜在失效模式及后果分析(DFMEA)

车身饰件部

现行设计控制

控制预防

、凹陷

客抱怨

9

★

结构、材料不能达到 要求

CAE刚度分析

3

正碰试验 (GB 11551)

3

81

根据CAE结果进 行设计优化

杨成龙

3 设计校核

3

81

根据校核报告 进行优化

杨成龙

1.5000次开启闭合

耐久试验(整车)

2.整车强化道路试

2

验 3.紧固件力矩的定

3

42

义执行标准件力矩

清单

2017/7/15 2017/7/15

频

度

控制探测

O

风

探 测 度 D

R险 P顺 N序

数

建议措施

编制人

FMEA编 号:

第 页

编制日期

修订日期

共页

措施执行后的结果

职责及目 标完成日

期

采取的措 施及完成

日期

严 重 度 S

频 度 O

探 测 度 D

风险顺序 数RPN

正面碰撞后,前 舱盖侵入量过 大,造成乘客人 身伤害

影响客户生命安 全,不满足法规要 求

9 9

前舱盖开启闭合 费力,产生干涉

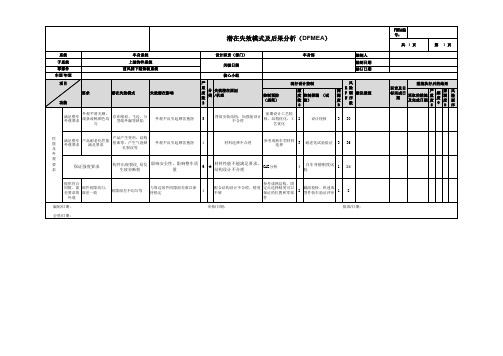

汽车车身饰件DFMEA-前风挡下装饰板系统

部件间隙均匀, 面差一致

间隙面差不均匀等

外观

编制/日期: 会签/日期:

与周边部件间隙面差难以保 持稳定

4

参考成熟结构,固

配合结构设计不合理,精度 定点选择精度可以

不够

保证的位置和零部

2

截面校核、快速成 型件装车验证评审

1

8

件

审核/日期:

批准/日期:

FMEA编 号:

共 1页

第 1页

措施执行后的结果

职责及目

标完成日 期

采取的措施 及完成日期

严 重 度 S

频 度 O

探 测 度 D

风 险 顺 序

分 类

失效潜在原因 /机理

S

控制预防 (规范)

现行设计控制

频 度 控制探测 (试 数 验) O

5

背部安装结构,加强筋设计 不合理

前期设计工艺校 核,结构优化,工

艺优化

2

设计校核

编制人 编制日期 修订日期

风

R险

探 测 度 D

P 顺 建议措施 N序

数

3 30

性 能 及

满足整车 外观要求

产品耐老化性能 满足要求

产品产生变形,结构 扭曲等,产生气泡锁

孔裂纹等

外观不良引起顾客抱怨

4

材料选择不合理

参考成熟车型材料 选择

3

耐老化试验验证

3

36

外

观

要 求

保证强度要求

构件出现裂纹,易发 生疲劳断裂

影响安全性,影响整车质 量

6

★

材料性能不能满足要求, 结构设计不合理

CAE分析

4

白车身静刚度试 验

1

24

新员工培训DFMEA介绍

识别与分析零件相关的周边系统。 周围的系统与零件功能相关,后续作为影响因素进行分析。

方法和资源: 方块图 Block Diagram 参数图(P-图) Parameter Diagram 关系矩阵分析 BOM清单 接口图、示意图等

内部材料 注意保密

2014-5

26

二. DFMEA策划及准备

了解这些顾客,有助于更加充分地定义功能范围。

内部材料 注意保密

2014-5

18

一. FMEA发展和介绍

DFMEA在APQP中的角色

设计相关:PDT协同

历史信息 失效记录

设计过程:DRE/供应商负责

价值工程 价值分析

DFMEA

内部材料 注意保密

基于可制造性/ 装配性/维修性

的设计

设计验证计划 ADV

功能

潜在失效模式

严 级 潜在失效 频

潜在失效后果 重 别 起因/机理 度

度

现行设计控制

预防

探测

风

探险

测顺

度序

数

建议措施

措施效果

责任和目标 完成日期

采取的

严 重

频

探 测

R P

措施 度 度 度 N

1

2

3 4 567

8

9

2014-5

10

8

一. FMEA发展和介绍 DFMEA简介 — 5W

What 什么是DFMEA?

内部材料 注意保密

质量工具 — DFMEA介绍

(设计潜在失效模式及后果分析)

工程支持部 2016.11

第一部分:FMEA发展和介绍 第二部分:DFMEA策划及准备 第三部分:DFMEA分析和实施

DFMEA表(新版DFMEA-总装结构)

3L

尺寸链的计算 2 尺寸检验

3L

尺寸链的计算 2 尺寸检验

3L

尺寸链的计算 2 尺寸检验

3L

尺寸链的计算 2 尺寸检验

3L

尺寸链的计算 2 尺寸检验

3L

轴套设计 安装尺寸要 格,客户不满

求

意

6

控制臂总 成

保证产品的 安装尺寸要

求

安装尺寸不合 格,客户不满 意

零部件分析

零部件 要素(项

目/接 口)

零部件的功 能,要求,预 期输出及特性

失效原因

壳体

零件的尺寸设 计满足要求

尺寸设计不当

轴套

零件的尺寸设 计满足要求

尺寸设计不当

控制臂

零件的尺寸设 计满足要求

公司名称: 制造地址: 顾客名称: 车型/项目:

项目: FMEA开始日 FMEA修订日 跨职能团

设计潜在失效模式及影响分析 FMEA编号: 过程职责: 保密级别:

版本号:

页 码:

第

页,共

页

编制者/日期:

批准/日期:

范围定义:(针对具体产品详细说明) 1、产品适用车型: 2、客户针对此项目的特别要求:含技术要求、法律合规性、目录和标准零件 3、明确设计控制权及客户对接部门: 4、FMEA团队及会议机制: 5、FMEA完成步骤时间节点及要求:

尺寸设计不当

压装盖 板

零件的尺寸设 计满足要求

尺寸设计不当

齿环

零件的尺寸设 计满足要求

尺寸设计不当

齿型连 接套

零件的尺寸设 计满足要求

尺寸设计不当

O型圈*2

零件的尺寸设 计满足要求

尺寸设计不当

启动准备工作:(针对具体产品详细说明) 1、顾客要求转化清单: 2、FMEA的边界分析证据:设计框图、边界图、示意图、图纸、3D模型 3、类似设计经验教训:物料清单、风险评估、FMEA、防错要求、可制造性和可装配性设计、质量功能展开、质量/可靠性 历史(内部、零公里、现场失效、保修和索赔) 4、技术新颖性、创新程度、设计复杂性、人员和系统安全、网络物理系统 5、产品设计和使用的工况环境情况说明:

汽车车身饰件DFMEA-开闭件钣金

设计者

2

36

根据CAE分析报 告进行优化

设计者

2

48

根据CAE分析报 告进行优化

设计者

2

28

根据校核报告进 行优化

设计者

1

28

根据校核报告进 行优化

设计者

2017/9/20

2017/9/20

2017/9/20 2017/9/20 2017/9/20

涂胶工艺

注塑成型 工艺

冲压成型 工艺性

漏液孔

符合人机 工程

致

车门密封

达不到要 防水防尘效果 求,漏风 差,顾客抱怨

6

☆

门下垂导致上密封间 隙过大

、漏雨

CAE分析 设计校核 CAE分析

2

强检试验 (GB15743)

1

18

根据CAE结果进 行设计优化

设计者

2017/9/20

2

淋雨试验

2

24

根据校核报告进 行优化

设计者

2017/9/20

4

强化试验

2

48

根据CAE报告进 行优化

参考成熟车型和满足 GB15743-1995

2

侧撞试验

1 20

设计者 2017/9/20

外板表面 外板共振异响,

刚性差

易变形

6

☆

外板刚度不足;缺少 对外板的支撑

CAE分析

2

刚度实验

2

24

根据CAE结果进 行设计优化

设计者

2017/9/20

内外板过 软

影响安全性

9

★

结构、材料不能达 到要求

侧门到侧围及侧围门 6 ☆ 洞止口密封间隙不一

汽车车身饰件DFMEA-门盖密封系统

1、benchmark 2、Checklist

系统设计压缩角,压

缩量、密封面宽度定 1、benchmark

义不合理

2、Checklist

密封条压缩量/厚度/ 材料密度/材料硬度 1、benchmark 之间数值关系不匹配 2、Checklist

在功能满足前提下芯 材宽/海绵管高

benchmark

与其他车型断面 相似,无法辨别

批准:

共页

后的结果 风险顺序数 RPN

日期

严 重 度 S

频 度 O

探 测 度 D

设计者 2017/9/20

外观 关闭力

接缝错位, 影响外观客户

不平齐

抱怨

3

1、影响外观

圆角增厚

客户抱怨 2、局部反弹

2

力大

6

后背门关闭 后背门无法关

力大,关不 闭或者关闭费 6

上

劲,用户抱怨

1、切断不平 2、接缝无过度

1、benchmark 2、Checklist

3

与其他车 型混用

零部件误用, 增加工时,产 6 品报废

与本车其他 密封条混用

零部件误用, 增加工时,产 品报废

6

阻燃性不满 影响安全,不

足法规

满足法规

2

有害气体物 影响健康不满

质超标

足法规

4

断面结构导 致拔出力低

1、benchmark 2、Checklist

密封条自身反弹力/

厚度/材料密度/材料 硬度之间数值关系不 匹配

1、工装切断 2 12 2、增加海绵

管过度

设计者 2017/9/20

1、加大钣金圆角半 径

3 6 2、优化密封条断面 3、以上两种途径无 法解决则圆角处

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

22

车身出现裂纹、松动、变形 损坏、疲劳破坏,影响内部 车身钣金件疲劳性不满足要 安装结构,影响整车寿命, 用户抱怨 求 顶盖雪压工况易出现变形, 影响车身结构,用户抱怨 油箱固定点强度不足,安装 位置结构断裂或变形,影响 整车性能 外挂踏板安装强度不足,安 装位置结构断裂或变形,外 挂踏板使用过程中无法实现 正常功能,客户抱怨 地板局部强度不满足要求, 使用过程中由于乘员踩踏造 成地板局部变形,客户抱怨 三踏板安装点强度不足,三 踏板安装点断裂或变形,影 响整车正常使用,客户抱怨

7

3

23

7

5

24

7

材料选择不对或 结构不合理

5

25

7

材料选择不对或 结构不合理

3

26

7

材料选择不对或 结构不合理

5

27

车身局部工况强度不满足要 求 可靠耐久

28 可靠耐久

29

备胎支架强度不足,支架发 生断裂或变形,影响备胎安 车身局部工况强度不满足要 装,客户抱怨 求 底盘安装点刚度、强度不 足,钣金断裂或永久变形, 影响车辆性能和安全 动力及附件安装点刚度、强 度不足,钣金断裂或永久变 形,影响车辆性能和安全 电子电器安装点刚度、强度 不足,钣金断裂或永久变 形,影响车辆使用和安全

SEV Class /Mechanism(s)of

Failure

OCC

钣金安装结构与边界要求不 零部件无法安装 一致 1

1

车身数据未符合 边界要求

5

零部件静止或运动状态干涉 车身无法焊装、车身运动干 或间隙不足 涉、车身异响、用户抱怨 2 物理结构 外表面间隙、圆角、面差与 整车外观效果差,无法满足 定义值不一致、附件装配孔 客户需求,影响销售 精度差 3 不同车型车身钣金件共用性 增加模具费用,增加整车成 差 本,影响利润 零部件冲压起皱,翻边开 裂,尖角争料,产品结构 弱,易变形,尖角拉延破裂 冲压负角,件拉延开裂,模 具上修边刃口强度不足,影 响车身性能 车身焊接操作性差,工人抱 怨、生产率低,焊接效果 差,影响车身性能

1

三维数据检查未 全面检查、运动 校核未考虑实车 精度、相关零部 件未考虑到位 设计间隙、面差 不合理; 装调不到位;公 差分配不合理; 定位方式设置不 合理 设计结构时未考 虑后期开发车型 的共用性

5

4

6

1

5

4

车身冲压工艺性差 5

5

冲压SE分析未到 位,钣金结构不 合理

4

车身焊装工艺性差 6 制造工艺 车身涂装工艺性差 7

5

焊装SE分析未到 位,钣金结构不 合理

4

车身电泳底漆厚度不均匀、 部分区域未充分覆盖底漆、 车身锈蚀、影响整车寿命

5

涂装SE分析未到 位,钣金结构不 合理

4

车身总装工艺性差 8

总装件无法安装;车身总装 操作性差,工人抱怨、生产 率低;零部件维修操作性差

5

总装SE分析未到 位 未分 析可维修性

4

空间利用率差,内部空间不 影响用户乘车舒适性,影响 足 内部载货空间,用户抱怨 9 人机工程 前门、侧滑门、后背门上下 影响用户乘车舒适性,影响 内部装卸货方便性,用户抱 车方便性差 怨 遮挡上下左右视野; 存在安全隐患,用户抱怨 车身总成密封性差,不满足 整车NVH性能差,漏风、漏 要求 水,客户抱怨 整车NVH性能差,客户抱怨 白车身、前车门、滑门、后 整车使用过程中局部工况变 背门刚度差,不满足要求 形大,易引起车身及其它零 部件变形破坏 整车NVH性能差,客户抱怨 白车身、前车门、滑门、后 如模态处于发动机怠速范围 背门模态差,不满足要求 内,易引起共振

4

未仔细检查钣金 间隙大小及涂胶 情况,

6

15 16 17 18 19 20 21 碰撞安全 M1类不满足GB 11551-2003正 面碰撞要求 M1类不满足GB 20072-2006后 部碰撞要求 M1类不满足GB 26134-2010顶 压要求 安全带固定点不满足 GB14167-2006要求 座椅固定点不满足GB 150832006要求 车身强度不满足要求 无法通过认证,不能销售 无法通过认证,不能销售 无法通过认证,不能销售 无法通过认证,不能销售 无法通过认证,不能销售 10 10 10 10 10 7 7 材料选择不对或 结构不合理 材料选择不对或 结构不合理 材料选择不对或 结构不合理 材料选择不对或 结构不合理 材料选择不对或 结构不合理 材料选择不对或 结构不合理 材料选择不对或 结构不合理 材料选择不对或 结构不合理 材料选择不对或 结构不合理 4 4 4 4 4 5 5

7

材料选择不对或 结构不合理 材料选择不对或 结构不合理 材料选择不对或 结构不合理

5

8

5

8

5

30

8

材料选择不对或 结构不合理

5

31

内外饰安装点强度不足,钣 金永久变形,饰件脱落,影 响车辆外观

7

材料选择不对或 结构不合理

5

32 33 车辆维修举升强度不足,导 致车身永久变形计开裂 开闭件外板按压变形量过 开闭件外板抗凹性不满足要 大,影响内部结构,卸载残 求 余变形过大,影响整车性 能,引起客户抱怨 整车使用过程中开闭件开启 开闭件铰链强度不足,车门 多次后出现车门变形,无法 下垂不满足要求 正常开启及关闭,客户投诉 整车超重,载货量降低,油 耗增加,客户抱怨 成本过高,销售受影响 7 材料选择不对或 结构不合理 材料选择不对或 结构不合理 5

设计潜在失效模式及后果分析(D

供应商/顾客: Supplier/Customer 车型号/车辆类型: Model(s): 核心小组成员: FMEA Team Members 发 生 频 度 零件名称:白车身(含开闭件钣金及铰链) Part Name:BIW&CLOUSER 零件号: Part No. 关键日期: Key Date:2015

Design Failure Mode and Effects Analysi

序 号

项目 /功能

潜在失效模式

潜在失效后果

严 重 度

级 别

潜在失效原因

Line No.

Item/ Function

Potential Cause(s) Potential Failure Mode Potential Effect(s) Of Failure

3

未合理设计钣金 结构,钣金侵占 内部空间 未合理设计钣金 结构,未按人机 要求设计 未按人机要求设 计、校核 未仔细检查钣金 间隙大小及涂胶 情况, 未满足车身刚度 指标要求

6

3

6

10

3

6

11 4

6

12

4

未满足车身模态 指标要求

6

车身总成密封性差,不满足 整车热舒适性差,无法满足 要求 空调性能要求,客户抱怨