现代控制报告之一超精密车床振动控制系统设计

数控机床振动的抑制与系统精度的优化调整

动 的状 态 。机 床 刚性 好 , 静动摩 擦力 小 , 电动机轴 与滚 珠 丝杠 轴连接 的 同轴度 高 , 动机 就 能很 轻 松地 驱 动 电 工作 台移 动 , 样测 出来 的 频率 响应 图 就很 好 ; 之 , 这 反

数 控 机床 振 动 的抑 制 与 系统 精 度 的优 化调 整

朱 仕 学

( 深圳 职业技 术 学院 , 东 深圳 5 8 5 ) 广 10 5

摘

要 : 控机床 的振 动和 加工精 度都 可 以通 过 系统 调试 软 件 加 以 改善 。本 文 以 F N 数 A UC 系统 为例 对 系统

共振 宽 度 大 约 分 别 为 10 H 0 z和 10 H , S V O 2 z 在 E R G I E参数 菜单 里找 到 “ 波 器 ” 然 后 打 开 “ 除共 UD 滤 , 消

女 深圳市科技计划项 目( J20 190 0 15 K 0 S2 0 00 0 5 )

; u 幂朋 ‘訾 ’ b 年

1 抑 制 振 动 的调 整

F N C S V O G I E有 个 重 要 的 功 能 , A U E R U D 即测 量

机床频率 响应 。它 的原理 是通 过 S V O G IE 生成 E R UD

以下程序 :

G91 4 G9

Nl 0. 0 0F1 0. 0 0 G01 X1 O 0 2 00 G04 X0. 1 N9 9GO1 9 X一1 0 0 0. 0 0F1 0 0 00 2 0. 0 M9 9

精密控制系统的设计与应用

精密控制系统的设计与应用一、引言精密控制系统是现代化技术的重要组成部分之一,具有广泛的应用。

它采用先进的控制算法和敏感的传感器设计,能够实现对复杂系统的高效控制。

本文将介绍精密控制系统的设计和应用。

二、精密控制系统的概述精密控制系统是一种高性能控制系统,其主要特点是具有较高的精度和灵敏度。

它通常由控制器、执行机构和传感器组成。

控制器采用先进的算法,对执行机构进行高效控制,实现对系统的高精度控制。

而传感器负责检测系统状态,并将状态信息传递给控制器。

三、精密控制系统的设计1. 控制算法设计控制算法是精密控制系统的核心。

常见的控制算法有PID控制算法、自适应控制算法、最优控制算法等。

其中,PID控制算法是应用最为广泛的一种控制算法。

在PID控制算法中,根据系统偏差、变化率和积分误差三个参数对控制器进行调节,以达到对系统的稳定控制。

2. 传感器设计传感器是精密控制系统中的另一个重要部分,一般有光电传感器、压力传感器、温度传感器等。

传感器负责传递系统状态信息,需要具有高精度、高灵敏度和高稳定性等特点。

传感器的选择应根据具体的应用需求,确定其检测参数和性能指标。

3. 执行机构设计执行机构是控制系统中的另一个重要部分,对于不同类型的系统,其执行机构类型不同。

一般来说,精密控制系统中的执行机构要求具有高精度、高灵敏度和高可靠性等特点。

常见的执行机构有电动机、气动元件、液压元件等。

四、精密控制系统的应用精密控制系统在工业自动化、飞行控制、仪器仪表、医疗器械等领域都有广泛的应用。

1. 工业自动化在工业生产设备中,精密控制系统能够确保生产设备的高精度控制,提高生产质量和效率。

比如,精密机床控制系统能够实现对零件的高精度加工;焊接机器人控制系统能够实现对焊接路径的精确控制。

2. 飞行控制在飞行器中,精密控制系统能够实现对飞行器飞行姿态的精确控制和纠正,以确保飞行安全。

比如,飞行器姿态控制系统能够通过控制器和传感器的联动,对飞行器进行高精度控制。

超精密机床数值控制技术实现

超精密机床数值控制技术实现随着时代的发展,人们对高精度机床的需求日益增加。

而要实现机床的高精度、高效率、高稳定性等要求,数控技术的应用无疑是必不可少的。

超精密机床数值控制技术是当今世界上制造业发展的一项重要技术,它在提高生产效率、优化产品质量等方面有着不可替代的作用。

本文将从几个方面探讨超精密机床数值控制技术的实现。

一、数控系统的开发超精密机床的数控系统是由机床本体与数控系统两部分组成的。

机床本体是负责物理加工的部分,而数控系统则是负责指挥机床进行工作的部分。

数控系统是实现超精度机床高精度加工的重要保障。

在数控系统开发中,我们需要重点考虑以下几个方面:1.编程方法:编程方法是指如何将产品的图形、尺寸等数据转换为机床加工要求的程序。

有手动编程和自动编程两种方式。

手动编程需要工人手动输入指令,相对较为麻烦、容易出错。

而自动编程则借助计算机软件,能够快速、准确地生成机床加工程序。

因此,自动编程是开发超精密机床数控系统的一个重要环节。

2.插补算法:在加工过程中,机床需要按照预设的工艺参数完成加工。

而插补算法是指数控系统根据产品轮廓和加工工艺参数,计算出机床在加工过程中需要运动的轨迹。

插补算法是否能够准确、快速地计算出轨迹,直接影响到加工成品的精度和工艺效率。

3.控制系统:控制系统是指机床加工过程中需要控制的多个参数,如主轴转速、切削速度、切削深度等。

超精密机床的加工过程对这些参数的控制要求非常严格,控制系统需要根据产品要求和材料特性,运用先进的控制算法来控制机床的运动。

二、测量技术的应用除了数控系统之外,超精密机床加工还需要借助一些高精度测量设备。

精度的保证离不开测量技术的精度和可靠性。

超精密机床加工的高精度测量技术主要包括以下几方面:1.长度测量:高精度长度测量技术是超精度机床加工过程中不可或缺的部分。

在长度测量中,常用的传感器有夹具式传感器、非接触式传感器等。

传感器测量的准确性直接影响到工件精度的控制。

车辆大构件振动时效控制系统设计

车辆大构件振动时效控制系统设计车辆大构件振动时效控制系统设计摘要:车辆的大构件在运行过程中会受到各种振动的影响,这对车辆的结构安全以及驾乘舒适性都有很大的影响。

本文针对车辆大构件振动问题,设计了一种振动时效控制系统,通过有效的振动控制方法,减少车辆大构件的振动,并提升车辆的安全性和舒适性。

1. 引言随着现代交通工具的发展,车辆行驶速度越来越快,面临的振动问题也越来越严重。

车辆大构件的振动会导致车辆疲劳损伤、驾乘者不适等问题,因此需要一个振动时效控制系统来减轻振动对车辆的影响。

2. 振动特性分析首先,对车辆大构件的振动特性进行分析,确定振动的频率、幅值和振动形态。

通过加速度传感器等设备采集车辆振动数据,并进行频谱分析和时频分析,得到车辆大构件的振动频率分布和振动幅值分布。

3. 振动控制方法选择根据对振动特性的分析,选择合适的振动控制方法。

常见的振动控制方法包括主动振动控制和被动振动控制。

主动振动控制通过主动调节车辆的振动器来减少振动,而被动振动控制是通过减震器等装置来消耗振动能量。

根据实际运行条件和成本因素,选择适用的振动控制方法。

4. 振动控制系统设计根据所选择的振动控制方法,设计振动控制系统。

该系统由控制器、传感器和执行器等组成。

控制器负责监测车辆振动状态并发送指令,传感器用于采集振动数据,执行器负责调节车辆振动器或减震器。

控制器根据传感器采集的振动数据,通过算法计算出合适的调节指令,并发送给执行器。

5. 系统仿真与优化通过系统仿真,验证振动控制系统的设计效果。

根据实际车辆振动数据,将其输入到振动控制系统中进行仿真,以评估系统的振动控制效果。

根据仿真结果对系统进行优化,提高系统的性能和稳定性。

6. 实验验证在实际车辆上进行振动控制系统的验证实验。

通过在不同速度和道路条件下进行振动控制实验,观察车辆大构件的振动情况,并与没有振动控制系统时的情况进行对比。

实验结果表明,振动控制系统能有效减少车辆大构件的振动,提升车辆的安全性和驾乘舒适性。

超精密数控机床控制系统技术方案

超精密数控机床控制系统技术方案1、系统组成超精密数控机床系统主要有三个部分:主轴、横向进给机构、纵向进给机构。

其平面布局如图1所示。

图1 超精密数控机床平面布局示意图主轴由空气磁力轴承支承,用带有变频器的电动机驱动,功率为1500W;横向进给机构与纵向进给机构均采用花岗石滑台与方导轨结构,各由一台伺服电动机直接驱动滚珠丝杠带动滑台在导轨上移动,电动机功率为850W。

2、技术要求(1) 横、纵向进给的操作采用手柄式控制开关操作(十字选择开关,中间有快速选择按钮)。

(2)进给的速度可调(最小为2mm/min),可实现自动/手动进给,移动精度为0。

1μm。

(3)横、纵向的移动应有锁定开关。

(4) 主轴旋转可调速50-1800r/min(60Hz达到1800r)采用无级变速,且有相对的转速指示.(5) 主轴旋转的起、停均需有缓冲过程(慢爬、慢停),主轴旋转应有保护电路,断电时应缓慢停止旋转。

(6)气压保护,控制机床的正常运转(0.4MPa),低于设定值时机床不能工作(或停止工作)。

(7) 电源、气源有正常工作灯指示.(8)其余要求按常规机床实施。

有电控箱、人机对话控制台、手柄式控制进给操作手柄组成.3、系统功能需求3.1 主轴(1)无级变速,要求50~1800转;(2)启停应有一个过渡过程(即从慢到快启动,从快到慢停止);(3)转速设定;3.2横向进给机构(4)任意位置停止锁定;(5)移动距离设定;(6)设置快速移动操作手柄;3.3纵向进给机构(1)任意位置停止锁定;(2)移动距离设定;(3)设置快速移动操作手柄;3.4控制面板(1)主轴转速设定、显示;(2)横向进给量设定、显示;(3)纵向进给量设定、显示;(4)纵横向进给手动控制;(5)电源总快关3.5系统整体(1)主轴中心线位置定位(原点、二次定位点)(2)刀具轨迹程序编制4、控制系统解决方案4.1 硬件解决方案根据数控机床的功能需求与技术要求,拟定其控制系统硬件解决方案如图2所示。

基于降维观测器的超周密车床振动操纵

现代操纵理论基础上机实验报告之一基于降维观测器的超周密车床振动操纵院系自动操纵原理课程设计专业航天学院自动化专业姓名班级学号指导教师强盛哈尔滨工业大学2021年6月16日一:降维观测器设计的工程背景简介在实验一中针对亚微米超周密车床的振动操纵系统,咱们采纳全状态反馈法设计了操纵规律。

可是在工程实践中,传感器一样只能测量基座和床身的位移信号,不能测量它们的速度及加速度信号,因尔后两个状态变量不能取得,换句话说全状态反馈很难真正实现。

为了解决那个问题,本实验设计一个降维(2维)状态观测器,用来解决状态变量 2x 、3x 的估量问题,从而真正实现全状态反馈操纵。

二:实验目的通过本次上机实验,使同窗们熟练把握:降维状态观测器的概念及设计原理;线性系统分离原理的内涵;进一步熟悉极点配置及状态反馈操纵律的设计进程;MATLAB 语言的应用三:闭环系统的性能指标要求闭环系统渐近稳固;降维观测器渐近稳固。

四:实际给定参数假设某一亚微米超周密车床隔振系统的各个参数为:01200N /m k =980N /A e k = kg 120=m 2.0=c Ω300=R H 95.0=L五:操纵系统的开环状态空间模型u x x x x x x⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡+⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡---=⎥⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎢⎣⎡1008.3155.109.3157100010321.3.2.1[]⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡-=321006.8x x x y 六:降维观测器方程的推导进程设⎥⎦⎤⎢⎣⎡=21l l L ,那么带入1222LA A -可得: ⎥⎦⎤⎢⎣⎡----=-8.3155.101211222l l LA A211212225.108.315)8.315(l l l LA A I +++++=+-λλλ (1) 将降维观测器极点配置在-180,-180,那么:32400360)'(2++=λλλf(2)(1)式与(2)式对应项系数相等,即: ⎩⎨⎧=++=+324005.108.3153608.315211l l l (3) 解(3)求得:⎩⎨⎧==14.184312.4421l l易知:u B y L x LA A x 21222)('++-=(4)将L 带入(4)式得:u y x x ⎥⎦⎤⎢⎣⎡+⎥⎦⎤⎢⎣⎡+⎥⎦⎤⎢⎣⎡---=1014.184312.44'8.31564.1844112.44'令:⎩⎨⎧-=-=Ly x z y L x z ''(5) 将(5)带入(4)式,可得:u x z ⎥⎦⎤⎢⎣⎡+⎥⎦⎤⎢⎣⎡---=108.31564.1844112.44u y z ⎥⎦⎤⎢⎣⎡+⎥⎦⎤⎢⎣⎡-+⎥⎦⎤⎢⎣⎡---=105.66356745.164778.31564.1844112.44七:基于降维观测器的状态反馈操纵律设计依如实验1已得出状态反馈操纵律为3218.1975.19341.11342x x x u +--=(6) 此刻应当改成'8.197'5.19341.11342321x x x u +--=)14.18431(8.197)2.44(5.19341.1134212111x z x z x +++--=121492.35488328.1975.1934x z z ++-=至此,整个闭环系统的方程能够写为:)492.35488328.1975.1934(1008.3155.109.3157100010121321.3.2.1x z z x x x x x x ++-⨯⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡+⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡---=⎥⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎢⎣⎡)492.35488328.1975.1934(105.66356745.164778.31564.1844112.44121x z z y z z ++-⨯⎥⎦⎤⎢⎣⎡+⎥⎦⎤⎢⎣⎡-+⎥⎦⎤⎢⎣⎡---=八:闭环系统数字仿真给定初始条件:51(0)610m x -=⨯,52(0)210m/s x -=⨯,523(0)0.810m/s x -=-⨯,21(0) 1.810z -=⨯,2(0)6z =。

高精度数控加工设备控制系统设计与应用

高精度数控加工设备控制系统设计与应用随着科技的飞速发展和应用,数控加工设备已经成为制造业中不可或缺的一部分。

而高精度数控加工设备则是以其精度更高、生产效率更高等特点,日益受到制造业的青睐。

而这些设备则需要配备相应的控制系统才能发挥其最大作用。

本文将就高精度数控加工设备控制系统的设计与应用进行探讨。

一、高精度数控加工设备的特点高精度数控加工设备主要是依靠计算机进行控制的,它们具有很高的精度、生产效率和稳定性等特点。

其中最为突出的就是它的精度更高。

高精度数控加工设备一般可以控制到微米级别。

同时,高精度数控加工设备还具有很高的稳定性和可靠性,这就使得它们在加工过程中的误差更小,加工效率更高。

二、高精度数控加工设备控制系统的设计高精度数控加工设备控制系统的设计主要包括硬件设计和软件设计两部分。

硬件设计硬件设计主要包括控制器、电机驱动器和传感器等方面。

其中控制器是整个系统的核心设备,其主要功能是接收来自计算机的指令,并将其转换成电信号,再通过电机驱动器将电信号变成机械运动。

而电机驱动器则是用来控制电机的转速和方向。

而传感器则是用来检测机床位置和运动状态等信息的。

软件设计软件设计则是整个系统的灵魂,在整个加工过程中起到了关键作用。

软件设计主要包括三个方向:机床控制系统、NC程序编译与执行以及数据传输。

机床控制系统是整个控制系统的核心部分,控制机床的运动,完成加工的任务。

NC程序编译与执行则是将CAD绘图转化为机器代码控制数控机床完成加工过程。

数据传输则是将CAD所绘制的三维模型转换为机器代码控制数控机床完成加工过程,并将加工过程的结果输送回数控机床控制器、计算机和外设中,使其能进行处理或下一步操作。

三、高精度数控加工设备控制系统的应用高精度数控加工设备控制系统的应用非常广泛,它们可以应用在各种领域,如航空航天、医疗、电子、汽车等等。

其中最为重要的应该是航空航天领域。

由于飞机的零部件需要精度高、质量好、可靠性强、节省时间和人力等特点,所以需要高精度数控加工设备进行制造。

现代控制理论大作业-基于MATLAB的机床主动减振系统仿真

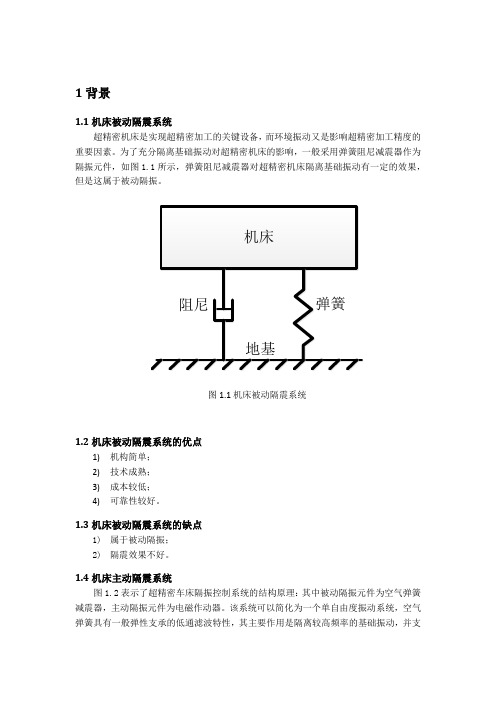

1背景1.1机床被动隔震系统超精密机床是实现超精密加工的关键设备,而环境振动又是影响超精密加工精度的重要因素。

为了充分隔离基础振动对超精密机床的影响,一般采用弹簧阻尼减震器作为隔振元件,如图1.1所示,弹簧阻尼减震器对超精密机床隔离基础振动有一定的效果,但是这属于被动隔振。

图1.1机床被动隔震系统1.2机床被动隔震系统的优点1)机构简单;2)技术成熟;3)成本较低;4)可靠性较好。

1.3机床被动隔震系统的缺点1)属于被动隔振;2)隔震效果不好。

1.4机床主动隔震系统图1.2表示了超精密车床隔振控制系统的结构原理:其中被动隔振元件为空气弹簧减震器,主动隔振元件为电磁作动器。

该系统可以简化为一个单自由度振动系统,空气弹簧具有一般弹性支承的低通滤波特性,其主要作用是隔离较高频率的基础振动,并支承机床系统;主动隔振系统具有高通滤波特性,其主要作用是有效地隔离较低频率的基础振动。

主、被动隔振系统相结合可有效地隔离整个频率范围内的振动。

地基ss0图1.2 机床主动隔震系统其中:m——机床质量c——空气弹簧粘性阻尼系数k0——空气弹簧刚度系数s——机床位移s0——地基位移1.5系统性能指标闭环系统单位阶跃响应的:超调量不大于5%;过渡过程时间不大于0.5秒。

2系统建模床身质量的运动方程为:其中:pF——空气弹簧所产生的被动控制力F——作动器所产生的主动控制力a假设空气弹簧温度恒定,则被动控制力可以表示为:其中:主动控制力可近似线性化地表示为:其中:其中,电枢电流Ia满足微分方程:其中:1.性能指标:闭环系统单位阶跃响应的:超调量不大于5%;过渡过程时间不大于0.5秒( =0.02)2.实际给定参数:某一车床的已知参数3.开环系统状态空间数学模型的推导过程: 对式0y s s =-两边求二次导,.....011()({1[/()]})n p a r r r e e e a y s F F c y k y p V V A y A k I m m==-+=-++-++对上式再求一次导,()01e a y cy k y k I m η=-+++其中1/()r r r e ep V V A y A η⎧⎫''⎡⎤=-+⎨⎬⎣⎦⎩⎭则I a=−my +cy +k 0y+ηK a,又由I a=−my +cy +k 0y+ηK a,代入Li̇a +RI a +E (I a ,ẏ)=u(t)00(,)()a e emy cy k y my cy k y LR E I y u t k k ηη++++++--+=,即Lmy ⃛+(Lc +Rm )ÿ+(Lk 0+Rc )ẏ+Rk 0y +Lω+Rω−k 0E (I a ,ẏ)=−k e u(t)令状态变量为x 1=y,x 2=ẏ,x 3=ÿ,得系统开环的状态方程为:1223003123e x x x x Rk Lk Rc k Lc Rm x x x x uLm Lm Lm Lm ⎧⎪=⎪=⎨⎪++⎪=----⎩ 于是状态空间表达式为:[]1122003312301000010100e x x x x uRkLk Rc x k Lc Rm x Lm Lm Lm Lm x y x x ⎧⎡⎤⎡⎤⎪⎢⎥⎢⎥⎡⎤⎡⎤⎪⎢⎥⎢⎥⎢⎥⎢⎥=+⎪⎢⎥⎢⎥⎢⎥⎢⎥⎪⎢⎥⎢⎥⎢⎥⎢⎥++⎪⎣⎦⎣⎦----⎢⎥⎢⎥⎨⎣⎦⎣⎦⎪⎪⎡⎤⎪⎢⎥=⎪⎢⎥⎪⎢⎥⎣⎦⎩代入系统参数,用MATLAB 求解得: 系统矩阵A 为:.[]112233123010000103157.8910.53315.798.60100x x x x u x x x y x x ⎧⎡⎤⎡⎤⎡⎤⎡⎤⎪⎢⎥⎢⎥⎢⎥⎢⎥=+⎪⎢⎥⎢⎥⎢⎥⎢⎥⎪⎢⎥⎢⎥⎢⎥⎢⎥----⎪⎣⎦⎣⎦⎣⎦⎣⎦⎨⎡⎤⎪⎢⎥⎪=⎢⎥⎪⎢⎥⎪⎣⎦⎩3稳定性分析3.1李雅普诺夫第一法:用eig()函数,求得系统特征值为3个特征值均有负实部,故系统是稳定的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

现代控制理论基础

上机实验报告之一

亚微纳米超精密机床振动控制系统的状态空间法设计

院系:

专业:

姓名:

班号:

学号:

指导教师:

哈尔滨工业大学

一、 工程背景及物理描述

超精密机床是实现超精密加工的关键设备,而环境振动又是影响超精密加工精度的重要因素。

为了充分隔离基础振动对超精密机床的影响,目前国内外均采用空气弹簧作为隔振元件,并取得了一定的效果,但是这属于被动隔振,这类隔振系统的固有频率一般在2Hz 左右。

这种被动隔振方法难以满足超精密加工对隔振系统的要求。

为了解决这个问题,有必要研究被动隔振和主动隔振控制相结合的混合控制技术。

其中,主动隔振控制系统采用状态空间法设计,这就是本次上机实验的工程背景。

上图表示了亚微米超精密车床隔振控制系统的结构原理,其中被动隔振元件为空气弹簧,主动隔振元件为采用状态反馈控制策略的电磁作动器。

上图表示一个单自由度振动系统,空气弹簧具有一般弹性支承的低通滤波特性,其主要作用是隔离较高频率的基础振动,并支承机床系统;主动隔振系统具有高通滤波特性,其主要作用是有效地隔离较低频率的基础振动。

主、被动隔振系统相结合可有效地隔离整个频率范围内的振动。

床身质量的运动方程为:

p a 0ms

F F ++= (1) p F ——空气弹簧所产生的被动控制力;

a F ——作动器所产生的主动控制力。

假设空气弹簧内为绝热过程,则被动控制力可以表示为:

p 0r r r e e {1[/()]}n F cy

k y p V V A y A =++-+ (2) r V ——标准压力下的空气弹簧体积;

0y s s =-——相对位移(被控制量);

r p ——空气弹簧的参考压力;

r A ——参考压力下单一弹簧的面积;

e r 4A A =——参考压力下空气弹簧的总面积; n ——绝热系数。

电磁作动器的主动控制力与电枢电流、磁场的磁通量密度及永久磁铁和电磁铁之间的间隙面积有关,这一关系具有强非线性。

由于系统工作在微振动状况,且在低于作动器截止频率的低频范围内,因此主动控制力可近似线性化地表示为:

a e a F k I =(3)

e k ——力-电流转换系数;

a I ——电枢电流。

其中,电枢电流a I 满足微分方程:

a a a

(,)()LI RI E I y u t ++= (4) L ——控制回路电枢电感系数;

R ——控制回路电枢电阻;

E ——控制回路反电动势;

u ——控制电压。

二、 实验目的

通过本次上机实验,使同学们熟练掌握:

1. 控制系统机理建模;

2. 时域性能指标与极点配置的关系;

3. 状态反馈控制律设计;

4. MATLAB 语言的应用。

三、

闭环系统的性能指标

闭环系统单位阶跃响应的超调量不大于5%,过渡过程时间不大于0.5秒(0.02∆=)。

四、 实际给定参数

已知一个机床的实际参数如下:

01200N/m k =,980N/A e k =,kg 120=m ,2.0=c ,Ω300=R ,

H 95.0=L 。

五、 开环系统状态空间数学模型的推导

选取状态变量2x y =,1x y ∙

=,3a x I =

()1p a 1

x s F F m

∙

==-

+

21

00e 3123x x Rk Lk Rc k Lc Rm x x x x u

Lm Lm Lm Lm

∙

∙

=++=---- 0a e

my cy k y I k ω+++=- 0a e my cy k y I k ω+++=-

代入,得:

00a e e

(,)()my cy k y my

cy k y L R E I y

u t k k ωω++++++--+= ()()00e a e (,)()Lmy Lc Rm y Lk Rc y Rk y L R k E I y k u t ωω+++++++-=- 将非线性项e a (,)L R k E I y ωω+- 视为干扰信号,略去不计,可得线性化模型:

()()00e ()Lmy Lc Rm y

Lk Rc y Rk y k u t +++++=- 将参数代入,可得本系统的状态空间表达式:

[]112200e 33123010

00010100x x x x u

Rk Lk Rc k Lc Rm x x Lm Lm Lm Lm x y x x ⎧⎡

⎤⎡⎤

⎪⎢⎥⎢⎥⎡⎤⎡⎤⎪⎢⎥⎢⎥⎢⎥⎢⎥=+⎪⎢⎥⎢⎥⎢⎥⎢⎥⎪⎢⎥⎢⎥⎢⎥⎢⎥++⎪⎣⎦⎣

⎦----⎢⎥⎢⎥

⎨⎣⎦⎣⎦

⎪

⎡⎤⎪

⎢⎥

⎪=⎢⎥⎪

⎢⎥⎪⎣⎦⎩

六、 状态反馈控制律的设计

本系统可以配置成为二阶系统,将多余的极点配置到较远处,从而产生两个

闭环主导极点。

根据性能指标p 100%5%e σ=⨯≤,解得0.69ζ≥,046.36θ≤;

根据性能指标s 4

0.5n

t ζω≈

≤,解得8n ζω≥。

为留出一定的余量,取0

45θ=,

10n ζω=。

取11010s j =-+,21010s j =--。

第三个极点取为380s =-。

于是,期望闭环特征多项式为

()()()()()()1231010101080s s s s s s s j s j s ---=+++-+

()()22020080s s s =+++32100180016000s s s =+++

根据状态反馈添加的原则,设计状态反馈控制律为:

[]11

2

323x u k k k x x ⎡⎤⎢⎥=⎢⎥⎢⎥⎣⎦

则闭环系统的状态空间表达式为:

120e 1

0e 2

e 33010

00

1x

x Rk k k Lk Rc k k Lc Rm k k x Lm Lm

Lm ⎡

⎤

⎢⎥⎡⎤⎢⎥

⎢⎥=⎢⎥⎢⎥⎢⎥⎢⎥+++++⎣⎦--

-⎢⎥

⎣

⎦

[]123100x y x x ⎡⎤⎢⎥=⎢⎥⎢⎥⎣⎦

其特征多项式为

32e 30e 20e 10Lc Rm k k Lk Rc k k Rk k k s s s Lm Lm Lm

++++++

++=

比较系数,得关于1k 、2k 、3k 的代数方程组:

e 30e 2

0e 1100180016000Lc Rm k k Lm Lk Rc k k Lm Rk k k Lm

++⎧=⎪⎪++⎪=⎨⎪

+⎪=⎪⎩求解得:3e 02e 0

1e 100180016000Lm Lc Rm

k k Lm Lk Rc k k Lm Rk k k ⎧--=⎪⎪⎪--⎪=⎨⎪⎪-=⎪⎪⎩

状态反馈控制律为

00123e e e

160001800100Lm Rk Lm Lk Rc Lm Lc Rm u x x x k k k -----=

++

七、 闭环系统数字仿真

求取状态空间表达式对应的闭环传递函数:

e 32

3

2()8.596()()100180016000100180016000

k Y s Lm s R s s s s s s s Φ==-=-++++++求其阶跃响应,编写Matlab 程序:

sys=tf(-8.596,[1,100,1800,16000]);

step(sys);

假设系统的初始值为:

51(0)610m x -=⨯,52(0)210m/s x -=⨯,523(0)110m/s x -=-⨯

最终的响应为:

满足指标要求

八、 实验结论及心得

通过本次试验,对于应用状态反馈这种改进控制对象特性的方法有了更深刻的认识。

-4

Step Response

Time (sec)

A m p l i t u d e

-5。