馏分油加氢处理 精品

石油加氢轻馏分

石油加氢轻馏分

石油加氢轻馏(LPGs)是指在加氢反应以及用氢气轻馏出分子量较低的主要组分,如甲烷(CH4)、乙烯(C2H4)、丙烯(C3H6)等的混合物组成。

一般而言,LPG组分由两种不同的气态存在,分别为液态绝热气体(LPGs)和气态热力学气体(LPGtc)。

LPGs用于柴油发动机汽车以及用于热水器以及家用烹饪等应用,其主要包括甲烷、乙烯、乙炔等成分,质量比为2:1:1。

在工业加氢过程中,通过利用卤素,加氢催化剂和加热等手段,提取液态烃后可得到此类LPGs。

LPGs具有优秀的热性能和清洁性能,适用于燃烧型的发动机上,可以为发动机提供更低的净辐射火焰温度,并有较低的烟度,同时对发动机更有益;对大气环境和工业气体排放等也有一定的减排作用。

此外,LPGs还可以用作生产乙烯和乙炔以及其他有用化学物质的原料。

由于乙烯可以用来制备聚乙烯等塑料,因此LPGs可作为一种有效的原料,使这些重要的物质具有更高的利用价值和生产效率。

总的来说,LPGs的应用既可以改善环境空气质量,又可以节省能源,进一步增加石油产品的利用价值,是石油加工过程中的一个重要环节。

加氢精制和加氢裂化的区别

1、加氢精制也称加氢处理,石油产品最重要的精制方法之一。

指在氢压和催化剂存在下,使油品中的硫、氧、氮等有害杂质转变为相应的硫化氢、水、氨而除去,并使烯烃和二烯烃加氢饱和、芳烃部分加氢饱和,以改善油品的质量。

有时,加氢精制指轻质油品的精制改质,而加氢处理指重质油品的精制脱硫。

加氢精制可用于各种来源的汽油、煤油、柴油的精制、催化重整原料的精制,润滑油、石油蜡的精制,喷气燃料中芳烃的部分加氢饱和,燃料油的加氢脱硫,渣油脱重金属及脱沥青预处理等。

氢分压一般分1~10MPa,温度300~450℃。

催化剂中的活性金属组分常为钼、钨、钴、镍中的两种(称为二元金属组分),催化剂载体主要为氧化铝、或加入少量的氧化硅、分子筛和氧化硼,有时还加入磷作为助催化剂。

喷气燃料中的芳烃部分加氢则选用镍、铂等金属。

双烯烃选择加氢多选用钯。

2、加氢裂化是石油炼制过程之一,是在加热、高氢压和催化剂存在的条件下,使重质油发生裂化反应,转化为气体、汽油、喷气燃料、柴油等的过程。

加氢裂化原料通常为原油蒸馏所得到的重质馏分油,也可为渣油(包括减压渣油经溶剂脱沥青后的脱沥青渣油)。

其主要特点是生产灵活性大,产品产率可以用不同操作条件控制,或以生产汽油为主,或以生产低冰点喷气燃料、低凝点柴油为主,或用于生产润滑油。

产品质量稳定性好(含硫、氧、氮等杂质少)。

汽油通常需再经催化重整才能成为高辛烷值汽油。

但设备投资和加工费用高,应用不如催化裂化广泛,后者常用于处理含硫等杂质和含芳烃较多的原料,如催化裂化重质馏分油或页岩油等。

加氢裂化是一个复杂的化学反应过程,包括有加氢、裂化、异构化和氢解等。

烃类的加氢裂化是按碳正离子机理进行的。

由于各烃类的断环、脱烷基和加氢饱和等反应的结果,重质烃转化为轻质烃,与此同时,含硫、氧、氮的烃类衍生物也经过裂化和加氢反应生成硫化氢、水、氨而除去。

加氢裂化英文名称:hydrocracking说明:在较高的压力的温度下[10-15兆帕(100-150大气压),400℃左右],氢气经催化剂作用使重质油发生加氢、裂化和异构化反应,转化为轻质油(汽油、煤油、柴油或催化裂化、裂解制烯烃的原料)的加工过程。

柴油馏份,渣油加氢工艺技术-加氢裂化工艺及操作原则----胡志海

含量从500ppm下降到400ppm;

工艺改进

循环氢纯度:通过提高新氢纯度、尾气排放量、降低高分

操作温度等手段提高循环氢纯度,相当于提高氢分压 循环氢中硫化氢的分压:硫含量对加氢脱硫有很大的抑制 作用;循环氢中H2S浓度从0提高到5%,相当于床层平均 温度增加约16.7~22.2 C

柴油馏分加氢脱硫热力学

硫化物 硫醇 硫醚 硫醚 环状硫 化物 噻吩

S

反

应

CH3CH2SH + H2 — C2H6 + H2S CH3-S-CH3 + H2 - 2CH4 + H2S CH3-S-CH2CH3+H2- 2CH4+C2H6+H2S + 2H2 - 正 C5H12 + H2S

S

T K 温度下的 lgKp 500 700 7.06 5.01 15.68 11.41 12.52 9.11 9.22 5.92

H3C

CH3

直接脱硫反应速度较慢 加氢路径使得加氢的环烷环可以 转动, 使得硫原子较容易接近活 性中心

4,6-DMDBT的反应网络

k2=2.76×10 -4 S CH 3 CH 3 +H2 CH3 S CH3 k4=2.14×10 -3 -H2S CH3 CH3

-H2S k1=2.02×10 -5

催化剂装填:采用密相装填方法,所装填催化剂数量可增

加10~15%;降低初始反应温度3.9~4.4 C

反应器内物流分配极为关键

以原料油含硫1.3wt%、 正常脱硫到50ppm为例:

馏分油加氢处理

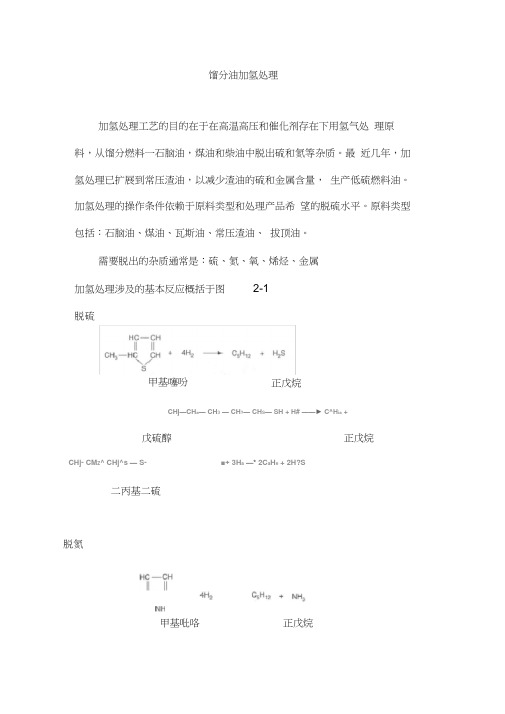

馏分油加氢处理加氢处理工艺的目的在于在高温高压和催化剂存在下用氢气处理原料,从馏分燃料一石脑油,煤油和柴油中脱出硫和氮等杂质。

最近几年,加氢处理已扩展到常压渣油,以减少渣油的硫和金属含量,生产低硫燃料油。

加氢处理的操作条件依赖于原料类型和处理产品希望的脱硫水平。

原料类型包括:石脑油、煤油、瓦斯油、常压渣油、拔顶油。

需要脱出的杂质通常是:硫、氮、氧、烯烃、金属加氢处理涉及的基本反应概括于图2-1脱硫甲基噻吩正戊烷CHj—CH a— CH3— CH?— CH S— SH + H# ——►C^H ia +戊硫醇正戊烷CHj- CM Z^ CHj^s — S- ■+ 3H a—* 2C a H e + 2H?S二丙基二硫脱氮*■+ INH--J喹啉加氢饱和R—CH = CK? + 屯*RCH3CH3加氢脱氧0HA-OH + H a——►RH +也0图2-1基本反应硫含硫化合物主要是硫醇、硫化物、二氧化硫、多硫化物和噻吩类。

噻吩比大多数其它类型硫更难于脱出。

氮氮化物严重抑制催化剂的酸性功能。

它们通过与氢气反应转化为氨。

氧溶解的或以酚或过氧化物等化合物形式存在的氧与氢气反应后以水的形式脱除。

烯烃烯烃在高温下能引起催化剂上或加热炉中焦炭沉积物的形成。

他们易于转化为稳定的烷烃。

这样的反应是强放热反应。

来自原油蒸油装置的直馏原料通常不含烯烃。

然而,如果原料有大量烯烃,加氢反应器内要使用急冷液体来控制反应器出口温度在设计操作范围内。

金属石脑油原料中含有的金属是砷、铅、很少量的铜和镍。

他们能对重整催化剂造成永久性破坏。

减压瓦斯油和渣油原料可能含有大量的矾和镍。

在加氢处理过程中,含有这些金属的化合物分解,金属沉积到加氢催化剂上。

操作参数加氢脱硫(HDS)反应的基本操作参数是温度、反应器总压、氢分压(PPf)、氢气循环比和空速(VVH )。

温度提高反应温度对加氢反应是有利的,但同时高温引起结焦反应,降低催化剂的活性,脱硫反应是放热反应,反应热大约为22-30Btu/mol 氢。

加氢精制

1 加氢精制的工艺流程因原料而异,但基本原理是相同 的,如图所示,包括反应系统、生成油换热、冷却、分离 系统和循环氢系统三部分。

2 工艺流程介绍

* 原料油经原料油聚结脱水器脱水后,通过原料油过滤器 除去大于20um的固体颗粒,最后进入原料油缓冲罐。原 料油缓冲罐中的原料经原理泵升压后,与反应产物换热至 215℃,再与来自循环氢压缩机换热和循环氢加热炉的热 循环氢混合后形成15.9MPa、260 ℃的混氢油,在进入反 应器中进行加氢精制反应。 * 自加氢精制反应器来的14.7MPa、402 ℃反应产物经换热 后与加氢裂化反应产物一起进入空冷器,冷却后的反应产 物进入高压分离器和冷低压分离器进行油、气、水三相分 离。冷低分油进入分馏部分,低分气 进入延迟焦化装置, 含硫污水进入酸性水气体装置。

2 加氢原料油中断事故处理预案

一 事故确认与响应 • 缓冲罐液面下降,液位低限报警 • 反应进料指示下降或回零,其控制阀开大,低 限报警 • 反应进料泵停泵指示灯亮 原因 • 原料泵出现故障致供应中断 • 反应进料泵故障 • 反应泵进料控制阀关 • 装置停电

二 应急处理措施

• 罐区原料供应中断 1 联系调度罐区,了解原料中断原因,若短时间内能恢复供料,根据原 料缓冲罐的液位情况,适当降低进料量或改长循环操作 2 若短时间内不能恢复供料,降反应器入口至300摄氏度,装置改闭路 循环 3 若长时间不能恢复进料,按正常停工处理 • 反应进料泵故障 1 立即手动关闭进料控制阀,并将反应器入口逐步降至200摄氏度以下 等待恢复进料 2 到现场关进料泵,原料改界区返回,必要时将控制阀上下游阀关闭 3 分馏系统改短循环操作,多余产品可改污油去加氢原料,停吹汽,关 进塔根阀 4 当反应进料泵恢复后,按开工步骤恢复开工;若长时间不能恢复进料, 按停工步骤进行停工 反应进料控制阀关,可立即到现场改副线控制

高氮馏分油加氢精制催化剂的研制

4 4

细

石

油

化

工

第2 8卷 第 6期

21 0 1年 1 1月

S PECI ALI TY PETROCHEM I CALS

高 氮馏 分 油 加 氢 精 制 催化 剂 的研 制

石 芳 杨 建 国¨ , 红 光 ,张 国辉 于海 斌 李 佳 赵 训 志 张 玉婷 , 刘 , , , , ,

加 氢精 制才 能生产 出 高质量 的汽柴 油 。常用 的加 氢 精制催 化 剂 是 以 纯 AlO 。为 载 体 , 载 Ni 负 — Mo Ni o 、 - 、Ni 、W— — C — W MoNi等 活 性 金 属 组

分 _] 】 。高 氮海洋 原 油 的加 工 已 在 我 国炼 油 工 业 中 占有 相 当的 比例 , 此 需要 开 发 高 氮 劣质 馏 分 因 油 深度 加氢脱 硫催 化剂 。 以 MoN 或 MoC —i - o为 活性 组 分 的 加氢 脱 硫

积 浸渍 法制 备 了三 叶 草 形新 型 加 氢 精制 催 化 剂 。 该 催化 剂 具 有 比表 面 高 、 孔容 大 、 度 高 、 面酸 强 表 性 适 中、 氢 脱 硫 、 氮 和 烯 烃 饱 和 活 性 高 等 特 加 脱 点, 可用 于 高氮劣质 馏分 油 的深度 加氢脱 硫工 艺 。

了一种馏 分 油加 氢脱 硫催 化 剂 的 制 备方 法 , 催 但

化 剂 以 MoC — o为 活 性 组 分 , 度 脱 硫 活 性 不 理 深

作 者 简介 : 芳 (9 2一 , , 士 , 石 1 7 )女 硕 高级 工 程 师 , 要 从 事 催 主 化 剂和 栽 体 的 研 制 。 Emalms i n l @ 1 3 cr。 - i : hf gi a u 6 .o n

馏分油加氢处理

馏分油加氢处理加氢处理工艺的目的在于在高温高压和催化剂存在下用氢气处理原料,从馏分燃料—石脑油,煤油和柴油中脱出硫和氮等杂质。

最近几年,加氢处理已扩展到常压渣油,以减少渣油的硫和金属含量,生产低硫燃料油。

加氢处理的操作条件依赖于原料类型和处理产品希望的脱硫水平。

原料类型包括:石脑油、煤油、瓦斯油、常压渣油、拔顶油。

需要脱出的杂质通常是:硫、氮、氧、烯烃、金属。

加氢处理涉及的基本反应概括于图2-1脱硫甲基噻吩正戊烷戊硫醇正戊烷二丙基二硫脱氮甲基吡咯正戊烷喹啉加氢饱和加氢脱氧图2-1 基本反应硫含硫化合物主要是硫醇、硫化物、二氧化硫、多硫化物和噻吩类。

噻吩比大多数其它类型硫更难于脱出。

氮氮化物严重抑制催化剂的酸性功能。

它们通过与氢气反应转化为氨。

氧溶解的或以酚或过氧化物等化合物形式存在的氧与氢气反应后以水的形式脱除。

烯烃烯烃在高温下能引起催化剂上或加热炉中焦炭沉积物的形成。

他们易于转化为稳定的烷烃。

这样的反应是强放热反应。

来自原油蒸油装置的直馏原料通常不含烯烃。

然而,如果原料有大量烯烃,加氢反应器内要使用急冷液体来控制反应器出口温度在设计操作范围内。

金属石脑油原料中含有的金属是砷、铅、很少量的铜和镍。

他们能对重整催化剂造成永久性破坏。

减压瓦斯油和渣油原料可能含有大量的矾和镍。

在加氢处理过程中,含有这些金属的化合物分解,金属沉积到加氢催化剂上。

操作参数加氢脱硫(HDS)反应的基本操作参数是温度、反应器总压、氢分压(PPH2)、氢气循环比和空速(VVH)。

温度提高反应温度对加氢反应是有利的,但同时高温引起结焦反应,降低催化剂的活性,脱硫反应是放热反应,反应热大约为22-30Btu/mol氢。

必须找到反应速率和催化剂总寿命之间的一个折中温度。

根据进料的性质,操作温度(开工初期/开工末期)大约为625-698℉。

在运转过程中,逐渐升高催化剂温度以补偿由于焦炭沉积造成的催化剂活性下降,直到达到加氢脱硫催化剂限制温度。

环烷基馏分油高压加氢生产特种油品的研究

3 段产品 17.50 3.47 0.54 1.27 0.880 2 1.479 2 0 0.043 105 <-50 -

Copyright©博看网 . All Rights Reserved.

2021 年 第 6 期

刘玉佩,等 . 环烷基馏分油高压加氢生产特种油品的研究

摘要:以辽河油田开采的环烷基混合减 3 线馏分油为原料,采用某公司提供的加氢催化剂,在

高压加氢装置上采用全氢法进行试验,验证该工艺能否生产出满足国家标准的润滑油基础

油,并考察不同工艺操作参数对油品性能的影响。结果表明:全氢法高压加氢装置合适的工

艺条件为反应压力 15.0 MPa,加氢处理体积空速 0.3 h-1、氢油体积比 1 000:1、温度 378 ℃;异

采用的主要装置有:固定床加氢装置、实沸点 蒸馏装置。 1.3 试验流程

试验分 2 部分:固定床加氢和产品馏分切割。 固定床加氢主要包括 1 段加氢处理脱除硫氮, 2 段加氢异构脱蜡降低倾点,3 段加氢补充精制使 芳烃饱和。高压加氢得到的产品进入实沸点蒸馏 装置进行馏分切割,产品馏分切割主要是根据设 定 的 切 割 温 度 切 割 馏 分 ,得 到 各 个 润 滑 油 产 品 。 工艺流程示意图见图 1。

图 1 特种油品生产工艺流程

2 结果与讨论 加氢原料以及原料经过 1 段、3 段加氢之后得

到的产品性质对比见表 2。 由表 2 数据可以看出,原料经过加氢处理后,S

含量由原来的 2 419.8 μg/g 降为 1.18 μg/g,N 含量 由原来的 1 327.6 μg/g 降为 1.85 μg/g,符合异构脱 蜡—加氢补充精制的进料对 S、N 含量的要求(要 求 S<2 μg/g,N<2 μg/g)。原料经过 3 段加氢后粘度 和密度有大幅度下降,倾点和闪点也有下降;从产 品颜色来看,颜色由深绿变透明。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

馏分油加氢处理加氢处理工艺的目的在于在高温高压和催化剂存在下用氢气处理原料,从馏分燃料—石脑油,煤油和柴油中脱出硫和氮等杂质。

最近几年,加氢处理已扩展到常压渣油,以减少渣油的硫和金属含量,生产低硫燃料油。

加氢处理的操作条件依赖于原料类型和处理产品希望的脱硫水平。

原料类型包括:石脑油、煤油、瓦斯油、常压渣油、拔顶油。

需要脱出的杂质通常是:硫、氮、氧、烯烃、金属。

加氢处理涉及的基本反应概括于图2-1脱硫甲基噻吩正戊烷戊硫醇正戊烷二丙基二硫脱氮甲基吡咯正戊烷喹啉加氢饱和加氢脱氧图2-1 基本反应硫含硫化合物主要是硫醇、硫化物、二氧化硫、多硫化物和噻吩类。

噻吩比大多数其它类型硫更难于脱出。

氮氮化物严重抑制催化剂的酸性功能。

它们通过与氢气反应转化为氨。

氧溶解的或以酚或过氧化物等化合物形式存在的氧与氢气反应后以水的形式脱除。

烯烃烯烃在高温下能引起催化剂上或加热炉中焦炭沉积物的形成。

他们易于转化为稳定的烷烃。

这样的反应是强放热反应。

来自原油蒸油装置的直馏原料通常不含烯烃。

然而,如果原料有大量烯烃,加氢反应器内要使用急冷液体来控制反应器出口温度在设计操作范围内。

金属石脑油原料中含有的金属是砷、铅、很少量的铜和镍。

他们能对重整催化剂造成永久性破坏。

减压瓦斯油和渣油原料可能含有大量的矾和镍。

在加氢处理过程中,含有这些金属的化合物分解,金属沉积到加氢催化剂上。

操作参数加氢脱硫(HDS)反应的基本操作参数是温度、反应器总压、氢分压(PPH2)、氢气循环比和空速(VVH)。

温度提高反应温度对加氢反应是有利的,但同时高温引起结焦反应,降低催化剂的活性,脱硫反应是放热反应,反应热大约为22-30Btu/mol氢。

必须找到反应速率和催化剂总寿命之间的一个折中温度。

根据进料的性质,操作温度(开工初期/开工末期)大约为625-698℉。

在运转过程中,逐渐升高催化剂温度以补偿由于焦炭沉积造成的催化剂活性下降,直到达到加氢脱硫催化剂限制温度。

这时催化剂必须再生或卸出。

压力氢分压增加能增加加氢脱硫速率,减轻焦炭在催化剂上的沉积,因而减轻催化剂的失活速率,增加催化剂的寿命。

很多不稳定的化合物也转化为稳定的化合物。

在较高压力下操作,因为反应器中氢分压较高增加了加氢脱硫速率,对于一定的加氢脱硫任务,只需要较少量的催化剂。

在一个操作单元内,较高压力操作能在维持一定脱硫速率的同时增加原料的通过量。

空速液时空速(LHSV)定义为:LHSV=进料的小时速率/催化剂体积VVH降低对加氢脱硫反应是有利的。

脱硫速率是(PPH2/VVH)或反应器内氢分压与液时空速比的函数。

在一定的脱硫速率下(恒定温度下),PPH2/VVH比值是固定的。

固定总反应器压力就自动固定分压和所需求气体循环比。

一般情况下,反应器总压可以利用氢气压力固定,调节氢气分压和其它变量的如VVH,直到这些变量处于可以接受的范围之内。

循环比在加氢脱硫(HDS)过程中,在高压分离器中分离出来的氢气通过循环压缩机和加热炉循环到反应器。

这股物流与在原料加热炉中加热的新鲜进料混合。

循环比是1atm,15℃下氢气的体积与15℃下新鲜液体原料体积的比。

补充氢当循环氢能够保证反应器内所需要的氢分压的时候,需要补充氢来代替在加氢脱硫反应中所消耗的氢气。

液相溶解和为调节装置压力进行吹扫及维持循环气体纯度造成了氢气损失。

吹扫比吹扫比是吹扫气中氢气体积与补充气氢气体积的比值。

需要吹扫来防止在循环气中累积惰性气体和轻烃。

吹扫量直接影响循环气中氢气的纯度。

对于重质,高硫原料,为了维持循环氢纯度,需要吹扫比相当高。

使用的吹扫比见表2-1。

表2-1 加氢脱硫工艺的吹扫要求催化剂催化剂有两部分构成,催化剂载体和活性组分。

载体由具有高空隙度并能承受温度,压力加氢脱硫反应器的环境。

加氢脱硫催化剂使用载体是球型或条状的氧化铝。

活性元素(成分)是以氧化物形式负载在载体上的金属。

应用前,要对催化剂进行硫化以缓和其活性。

加氢脱硫使用的主要催化剂如下:1. 钴催化剂(氧化铝载钼)是加氢脱硫最基本催化剂。

2. 镍催化剂(氧化铝载钼)专门用于脱氮。

3. 钴催化剂(中性载体载钼和其它金属)。

中性载体防止烯烃聚合。

这类催化剂同其它催化剂联用,用于含烯烃原料。

石脑油加氢脱硫工艺加氢脱硫的石脑油适用于后续处理;催化重整以提高辛烷值或蒸汽重整用于制氢。

在第一种情况下,就称之为预处理。

该工艺在催化剂存在和适宜的操作条件下用氢气处理原料,除去原料中的杂质(见图2-2)。

石脑油原料通过进料泵进入装置,与来自催化重整或氢气装置的氢气混合。

原料/氢气混合物通过与E-101中的反应器流出物和加热炉H-101换热从而被加热。

然后,加热后的原料/氢气混合物从顶部进入脱硫反应器V-101。

脱硫反应在反应器中的C O-M O/Al2O3催化剂上进行。

由于原料中硫与氢气在催化剂存在下反应,反应器流出物包括脱硫后的石脑油,过量氢气,和原料与氢气反应生成的H2S,轻馏分。

反应器流出物在进入高压分离器V-102之前。

通过原料/流出物换热器E-101,空冷器和密封面冷却器E-103进行冷却和部分冷凝。

气相和液相在高压分离器中进行分离。

气相含有H2S,脱硫反应生成的轻烃和过量氢气经过清洗并送到装置界区外。

来自V-102的液体进入气提塔V-103之前通过与热交换器E-105的气提塔底油热交换而预热,同时溶解在HP分离塔液体中H2和H2S 作为塔顶产品而脱除。

来自V-103的上部粗产品通过热交换器E-104部分冷凝,含有部分分离出来冷凝气相中,该气相送到胺单元回收H2S。

液体通过泵103回流到塔V103。

塔底再沸采用点燃式加热炉H102。

循环由P102提供。

气提塔低产品通过在E105与进入的原料进行热交换而冷却,然后在E106中冷却到100℉,送到装置界区外。

石脑油加氢脱硫装置为催化装置制备原料的操作条件见表2-2。

相应的原料和产品性质,产率及消耗见表2-3到2-5。

表2-2石脑油加氢脱硫操作条件催化剂:C O-M O/Al2O3典型组成与性质:C O=2.2%,M O=12.0%表面积=225m2/gm孔体积=0.45cm2/gm压碎温度=30kg表2-3 石脑油加氢脱硫原料和产品性质表2-4 石脑油收率表2-5石脑油加氢脱硫装置公用工程原料消耗煤油加氢处理煤油加氢脱硫的目的在于改善原料煤油馏分的质量,生产出适用于作为煤油或喷气燃料销售的标准产品。

原料煤油馏分中的硫和硫醇来自原油蒸馏装置,它们能引起飞机发动机和燃料装卸和储存设备的腐蚀问题。

来自某些原油的煤油中的氮能引起产品稳定性问题。

对于航空涡轮燃料(ATF),加氢煤油ASTM蒸馏,闪点,冰点必须严格控制,满足严格的产品规格。

这一过程通过在一系列塔中蒸馏脱出气体,轻烃和重煤油馏分而实现。

通过在催化剂存在下用氢气处理,煤油得到改质,而硫和氮转化为硫化氢和氨。

由于产品标准十分严格,ATF 产品只能是直馏煤油或加氢处理的调和组分。

ATF另一个重要的性质是其烟点,它是煤油馏分中芳烃的函数。

煤油芳烃含量越高,其烟点越低,不能满足ATF标准。

煤油烟点取决于加氢处理的程度,将芳烃饱和成为相应的环烷烃烟点可以得到改善(见图2-3)。

来自储罐的煤油原料经过进料泵P-101打入,在E-103中预热,然后在加热炉H-101中加热。

从H-101中出来,与来自压缩机C-101的循环氢混合,然后在E-102中换热,在加热炉H-101中加热。

接着,加热后的煤油原料和氢气流过装有Co-Mo或Mo-Ni催化剂的反应器V-101。

在反应器中发生加氢脱硫和加氢脱氮反应。

这些反应都是放热反应,反应器流出物在换热器E-102、E-103、E-104中与煤油和氢气进行换热而得到冷却,然后在空气冷却器中冷却,最后在高压分离罐V-102中,140℉下闪蒸。

来自分离器的富氢气体经离心压缩机C-101压缩后循环回到反应段。

循环氢在换热器E-102中预热,在加热炉H-102中进一步加热,与原料烃一起进入反应器V-101。

来自分离罐的液体烃降压后进入闪蒸罐V-104。

闪蒸出来的气体送到胺处理装置,除去H2S,再送到炼厂燃料系统。

来自闪蒸罐的液体送到稳定塔V-105。

稳定塔顶蒸气在空冷器E-106中部分冷却,然后流到收集罐V-106中。

部分收集的液体石脑油作为回流返回到稳定塔,余下的作为石脑油抽出。

稳定塔产品送到分馏塔V-107中,塔顶得到闪蒸石脑油馏分。

轻煤油基础料作为侧线从分馏塔中抽出,通过煤油侧线气提塔V-108调整其闪点,然后在E-111和E-112中冷却,送到储罐。

稳定塔底用加热炉H-103重沸。

来自分馏塔底的物料流到切割塔V-110,航空煤油作为塔顶产品抽出。

在最后航空煤油产品送到储罐之前加入抗氧剂。

切割塔V-110用受迫循环型重沸器加热,热量由H-106加热炉提供。

塔底产品通过空气冷却器E-114和水冷器E-115作为重煤油进入储罐,用作柴油的调和料或作为各种燃料油的调和料。

煤油加氢处理装置的操作条件列在表2-6中。

相应的原料与产品性质、收率和消耗见表2-7到表2-10。

表2-6煤油加氢脱硫操作条件操作参数单位温度(W ABT)初始温度℉600终止温度℉698 反应器温差℉30反应器压差psi 35反应器总压力psig 1350 氢分压Psia 1105循环比scf/bbl 3072氢耗scf/bbl 555脱硫率w% 99.6脱氮率w% 98.0分离罐压力psig 1240温度℉140 循环气体压缩机吸入压psig 1200进料压psig 1390进料温度℉161 表2-7煤油加氢脱硫装置原料与产品性质特性原料石脑油稳定塔底高闪点石脑油轻煤油常压煤油重煤油苯胺点0F 143 151.4 156.5比重指数46.44 58.89 45.4 56.02 47.93 44.82 41.17 密度0.7952 0.7432 0.7999 0.7564 0.7886 0.8025 0.8195 芳香烃22 10.3 12.3 18.2 19.1 19.9 v %浊点0F 2 银片腐蚀0 0恩氏蒸馏0F初馏点192 124 318 256 322 384 452 5 v % 306 178 344 264 338 396 464 10 324 202 354 268 342 400 472 20 346 232 368 272 346 404 478 30 362 256 386 276 250 406 484 50 396 292 424 280 362 412 500 70 440 316 468 286 382 422 518 90 504 348 520 296 418 440 544 95 526 360 536 302 436 448 556 终馏点556 394 562 326 470 470 576 闪点0F 138 140 184 226 冰点℃-59 -54 倾点0F 0 烟点mm 24 25 27 26 25 硫ppMW 4500 1900 17 6.4 3 3.6 41.1动力学粘1.1 1.31 0.66 0.99 1.322.2 度,1220F表2-8煤油加氢脱硫装置总产率物质质量百分率原料煤油 1.0000H20.0137总原料 1.0137产品加氢精制来的气0.0109体高压气体0.0060酸性气体0.0018石脑油0.1568常压煤油0.7582重煤油0.0800总产率 1.0137表2-9煤油加氢脱硫装置每吨原料的公用工程消耗公用工程单位消耗燃料mmBtu 1.7电kWhr 15蒸汽mmBtu 0.03 冷却水MIG 0.48 蒸馏水MIG 0.0034表2-10两用柴油的典型标准总酸量mg KOH/gm 最大0.015 ASTM D3242苯胺比重产品最小4800 ASTM D611或净特殊能J/gm 最小42800 ASTM D240芳烃VOL% 最大22 ASTM D1319赛波特颜色最小25 ASTM D156铜片腐蚀2小时100℃最大NO.1ASTMD130银片腐蚀4小时50℃最大NO.1 IP 227密度,15℃kg/L 最小0.775 最大0.83蒸馏ASTM D86初馏点℃最小14510%℃最大20595%℃最大275干点℃最大300闪点℃最小40 IP 170冰点℃最大-47 ASTM D 2386氢含量Wt% 最小13.8 ASTM 3227硫醇硫Wt% 最大0.003 ASTM D 1840萘VOL% 最大 3 ASTM 1319烯烃VOL% 最大 5 IP 27烟点mm 最小23 ASTM 1266硫Wt% 最大0.04 ASTM D 3241热稳定性滤压差mmHg 最大25 管沉积率,可见最大<3 动力学粘度@ -20℃Cst 最大8 ASTM D445水反应ASTM 1094界面率最大1b 分离率最大 2瓦斯油加氢脱硫瓦斯油加氢脱硫的目的是减少瓦斯油中硫和其他杂质(如氮)。