怎样计算蜗轮蜗杆

蜗轮蜗杆计算

蜗轮的计算公式:1传动比=蜗轮齿数×蜗杆头数2中心距=(蜗轮节圆直径+蜗轮节圆直径)△2三。

蜗轮中径=(齿数+2)×模数4蜗轮齿数×蜗轮模数5蜗杆螺距直径=蜗杆外径-2×模数6蜗杆引线=π×元件×头数7螺旋角(前角)TGB=(模数×头数)×蜗杆节径基本参数:蜗轮蜗杆模数m、压力角、蜗杆直径系数Q、导程角、蜗杆头数、蜗杆齿数、齿高系数(1)、间隙系数(0.2)。

其中,模数m和压力角是蜗轮轴表面的模数和压力角,即蜗轮端面的模数和压力角,两者均为标准值。

蜗杆直径系数q是蜗杆分度圆直径与其模数M的比值。

蜗轮蜗杆正确啮合的条件:在中间平面,蜗杆和蜗轮的模数和压力角分别相等,即蜗轮端面的模数等于蜗杆轴线的模数,即标准值。

蜗轮端面的压力角应等于蜗杆的轴向压力角和标准值,即==M。

当蜗轮的交角一定时,必须保证蜗轮和蜗杆的螺旋方向一致。

蜗轮结构通常用于在两个交错轴之间传递运动和动力。

蜗轮相当于中间平面上的齿轮和齿条,蜗杆和螺钉的形状相似。

分类这些系列大致包括:1。

Wh系列蜗轮减速器:wht/whx/whs/whc2;CW系列蜗轮减速器:CWU/CWS/cwo3;WP系列蜗轮减速器:WPA/WPS/WPW/WPE/wpz/wpd4;TP系列包络蜗轮减速器:TPU/TPS/TPA/tpg5;PW型平面双包环面环面蜗杆减速器;另外,根据蜗杆的形状,蜗杆传动可分为圆柱蜗杆传动、环形蜗杆传动和斜蜗杆传动。

[1]组织特征1该机构比交错斜齿轮机构具有更大的传动比。

2两轮啮合齿面间存在线接触,其承载能力远高于交错斜齿轮机构。

三。

蜗杆传动相当于螺旋传动,即多齿啮合传动,传动平稳,噪音低。

4当蜗杆的导程角小于啮合齿间的等效摩擦角时,该机构具有自锁性能,可以实现反向自锁,即只有蜗杆可以驱动蜗轮,而不能驱动蜗轮。

起重机械采用自锁蜗杆机构,其反向自锁性能能起到安全防护作用。

蜗轮蜗杆计算公式(简洁版)

0

20 1.2004E-08 1.2E-08

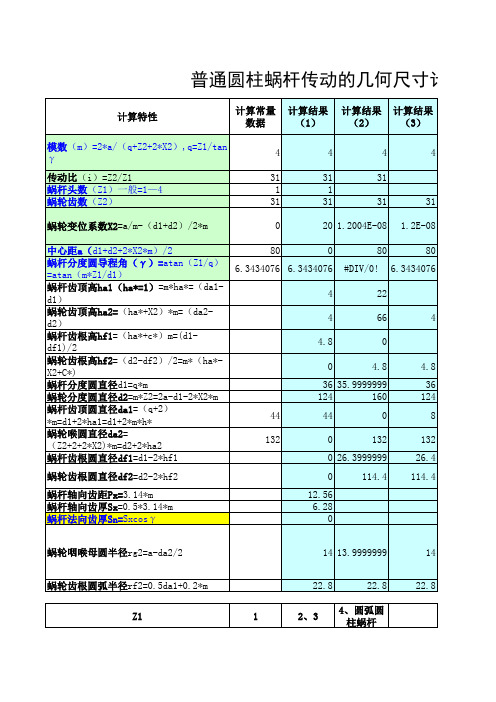

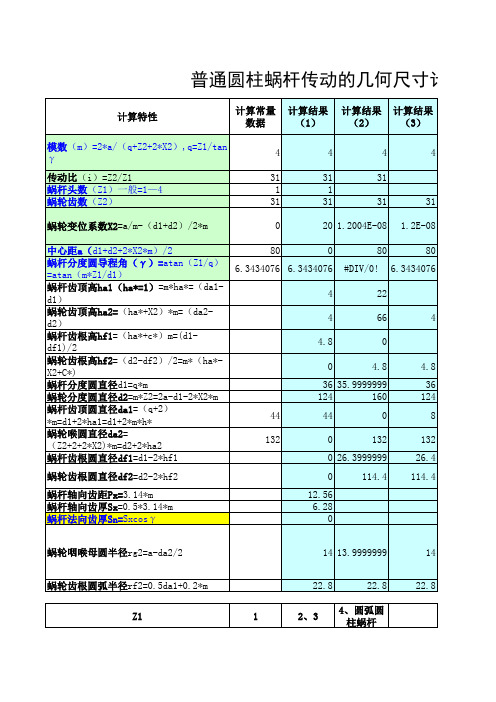

中心距a(d1+d2+2*X2*m)/2 蜗杆分度圆导程角(γ)=atan(Z1/q) =atan(m*Z1/d1) 蜗杆齿顶高ha1(ha*=1)=m*ha*=(da1d1) 蜗轮齿顶高ha2=(ha*+X2)*m=(da2d2) 蜗杆齿根高hf1=(ha*+c*)m=(d1df1)/2 蜗轮齿根高hf2=(d2-df2)/2=m*(ha*X2+C*) 蜗杆分度圆直径d1=q*m 蜗轮分度圆直径d2=m*Z2=2a-d1-2*X2*m 蜗杆齿顶圆直径da1=(q+2) *m=d1+2*ha1=d1+2*m*h* 蜗轮喉圆直径da2= (Z2+2+2*X2)*m=d2+2*ha2 蜗杆齿根圆直径df1=d1-2*hf1

Z1大、 29.48

Z1小

Z1大、

33 29.48

普通圆柱螺杆L≥ X -1 -0.5 0 0.5 1

Z1=1~2 46

39.44 51.44 56.4 60.4

蜗杆螺纹部分长度L

圆弧圆柱蜗杆

Z1=3~4

X2

Z1

46

<1

1~2

49.16

1~1.5

1~2

61.16

<1

3~4

62.4

1~1.5

3~4

64.4

80

0

80

80

6.3434076 6.3434076 #DIV/0! 6.3434076

4

22

4

66

4

4.8

0

0

4.8

4.8

36 35.9999999

蜗轮蜗杆尺寸计算公式

蜗轮蜗杆尺寸计算公式蜗轮蜗杆传动是一种常见的传动方式,广泛应用于机械设备中。

蜗轮蜗杆传动具有传动比大、紧凑结构、传动平稳等优点,因此被广泛应用于工程机械、船舶、起重机械等领域。

蜗轮蜗杆传动的尺寸计算是设计和制造过程中的重要环节,正确计算尺寸可以保证传动系统的正常运行和传动效率。

下面将介绍一些常用的蜗轮蜗杆传动尺寸计算公式。

蜗轮蜗杆传动的传动比可以通过公式计算得到。

传动比等于蜗轮的齿数除以蜗杆的螺旋线数,即传动比=蜗轮齿数/蜗杆螺旋线数。

传动比的大小决定了传动装置的转速和扭矩的变化情况。

蜗轮和蜗杆的齿数计算公式如下:蜗轮齿数=传动比*蜗杆螺旋线数蜗杆齿数=传动比*蜗轮螺旋线数蜗轮和蜗杆的模数是设计中需要确定的重要参数,模数决定了齿轮的几何形状和尺寸。

蜗轮和蜗杆的模数计算公式如下:蜗轮模数=蜗轮齿数/蜗轮分度圆直径蜗杆模数=蜗杆齿数/蜗杆分度圆直径蜗轮和蜗杆的螺旋角是设计中需要考虑的重要因素,螺旋角决定了蜗轮和蜗杆传动的效率和运动平稳性。

蜗轮和蜗杆的螺旋角计算公式如下:蜗轮螺旋角=tan(蜗轮摩擦角)蜗杆螺旋角=arctan(tan(蜗轮摩擦角)/传动比)蜗轮和蜗杆的分度圆直径是设计中需要确定的重要参数,分度圆直径决定了蜗轮和蜗杆齿轮的尺寸。

蜗轮和蜗杆的分度圆直径计算公式如下:蜗轮分度圆直径=蜗轮模数*蜗轮齿数蜗杆分度圆直径=蜗杆模数*蜗杆齿数蜗轮和蜗杆的齿顶圆直径、齿根圆直径、齿宽等尺寸也需要进行计算。

这些尺寸的计算公式可以根据具体的设计要求和传动装置的工作条件来确定。

蜗轮蜗杆传动的尺寸计算是设计和制造过程中的关键环节。

通过合理的尺寸计算,可以确保传动装置的正常运行和传动效率。

在实际应用中,还需要考虑材料的选择、加工工艺的确定等因素,以确保传动装置的质量和可靠性。

蜗轮蜗杆计算公式(简洁版)

12.56 6.28

0

蜗轮咽喉母圆半径rg2=a-da2/2

14 13.9999999

14

蜗轮齿根圆弧半径rf2=0.5da1+0.2*m Z1

22.8

22.8

22.8

1

2、3

4、圆弧圆 柱蜗杆

蜗轮最大外圆直径da2max≤da2+2*m、 da2+1.5*m、da2+m

140

138

136

Z1大小 蜗轮轮缘宽度b=(0.67—0.75)*da1

计算结果 计算结果 计算结果

(1)

(2)

(3)

0 0

0

0

0

0

0

0

何尺寸计算程序

常量

度数: 分数: 秒数:

γ正切: γ余弦:

0.111111 γ弧度: 0.110657 0.993884 γ弧度: 363.6348 4

6 20 25 蜗杆直径系数 q=d1/m=Z1/tanγ(蜗 杆特性系数)

50

50

计算补充程序

常量

α正弦:

0

α余弦:

1

α弧度:

0

6.41667

9

9

9

Z1大、 29.48

Z1小

Z1大、

33 29.48

普通圆柱螺杆L≥ X -1 -0.5 0 0.5 1

Z1=1~2 46

39.44 51.44 56.4 60.4

蜗杆螺纹部分长度L

圆弧圆柱蜗杆

Z1=3~4

X2

Z1

46

<1

1~2

49.16

1~1.5

1~2

61.16

<1

蜗轮蜗杆推力计算公式

蜗轮蜗杆推力计算公式蜗轮蜗杆传动是一种常见的传动方式,它利用蜗轮和蜗杆的啮合来实现传动。

在工程中,蜗轮蜗杆传动常用于需要较大减速比和较大传动力的场合。

在设计和使用蜗轮蜗杆传动时,需要对其推力进行计算,以确保传动系统的正常运行。

本文将介绍蜗轮蜗杆推力的计算公式及其应用。

蜗轮蜗杆传动的推力计算是十分重要的,因为推力的大小直接影响着传动系统的稳定性和寿命。

在蜗轮蜗杆传动中,推力主要由蜗杆的螺旋线和蜗轮的啮合力产生。

蜗轮蜗杆传动的推力计算公式如下:F = (P tanα) / (cosαμ sinα)。

其中,F为蜗轮蜗杆传动的推力,P为传动力,α为螺旋线角度,μ为蜗杆与蜗轮之间的摩擦系数。

在实际应用中,蜗轮蜗杆传动的推力计算需要考虑多种因素。

首先,需要确定传动力P的大小。

传动力P是由传动系统所传递的动力决定的,通常需要根据实际工况和负载来确定。

其次,需要确定螺旋线角度α的数值。

螺旋线角度α是蜗杆螺旋线的角度,它决定了蜗杆的传动效率和推力大小。

最后,需要确定摩擦系数μ的数值。

摩擦系数μ是蜗杆与蜗轮之间的摩擦系数,它直接影响着传动系统的推力大小和传动效率。

在实际应用中,蜗轮蜗杆传动的推力计算需要综合考虑传动力、螺旋线角度和摩擦系数等因素,以确保传动系统的正常运行。

此外,还需要根据实际工况和负载情况对传动系统进行合理的设计和选择,以满足工程需求。

蜗轮蜗杆传动的推力计算在工程设计和应用中具有重要意义。

合理的推力计算可以确保传动系统的稳定性和寿命,同时还可以提高传动效率和节约能源。

因此,在实际工程中,需要对蜗轮蜗杆传动的推力进行准确的计算和分析,以确保传动系统的正常运行。

除了推力计算外,蜗轮蜗杆传动还需要考虑许多其他因素,如传动效率、传动比、噪音和振动等。

这些因素都直接影响着传动系统的性能和稳定性。

因此,在实际应用中,需要对蜗轮蜗杆传动进行全面的分析和设计,以确保传动系统的正常运行和长期稳定性。

总之,蜗轮蜗杆传动是一种常见的传动方式,它在工程中具有广泛的应用。

蜗轮蜗杆的计算

蜗轮蜗杆的计算公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tg β=(模数×头数)÷蜗杆节径 一.基本参数:(1)模数m 和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即 m a1=m t2=m αa1=αt2蜗杆轴向压力角与法向压力角的关系为: tgαa =tgαn /cosγ 式中:γ-导程角。

(2)蜗杆的分度圆直径d 1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q ,即: q=d1/m常用的标准模数m 和蜗杆分度圆直径d1及直径系数q ,见匹配表。

(3)蜗杆头数z 1和蜗轮齿数z 2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐 z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显着减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

蜗轮蜗杆计算

蜗轮蜗杆计算蜗轮蜗杆传动蜗轮蜗杆传动用于两轴交叉成90度,但彼此既不平行又不相交的情况下,通常在蜗轮传动中,蜗杆是主动件,而蜗轮是被动件。

蜗轮蜗杆传动有如下特点:1)结构紧凑、并能获得很大的传动比,一般传动比为7-80。

2) 工作平稳无噪音3) 传动功率范围大4)可以自锁5)传动效率低,蜗轮常需用有色金属制造。

蜗杆的螺旋有单头与多头之分。

传动比的计算如下:I=n1/n2=z/Kn1-蜗杆的转速n2-蜗轮的转速K-蜗杆头数Z-蜗轮的齿数蜗轮及蜗杆机构一、用途:蜗轮蜗杆机构常用来传递两交错轴之间的运动和动力。

蜗轮与蜗杆在其中间平面内相当於齿轮与齿条,蜗杆又与螺杆形状相似。

二、基本参数:模数m、压力角、蜗杆直径系数q、导程角、蜗杆头数、蜗轮齿数、齿顶高系数(取1)及顶隙系数(取0.2)。

其中,模数m和压力角是指蜗杆轴面的模数和压力角,亦即蜗轮轴面的模数和压力角,且均为标准值;蜗杆直径系数q为蜗杆分度圆直径与其模数m的比值,三、蜗轮蜗杆正确啮合的条件1 中间平面内蜗杆与蜗轮的模数和压力角分别相等,即蜗轮的端面模数等於蜗杆的轴面模数且为标准值;蜗轮的端面压力角应等於蜗杆的轴面压力角且为标准值,即m2 当蜗轮蜗杆的交错角为时,还需保证,而且蜗轮与蜗杆螺旋线旋向必须相同。

四、几何尺寸计算与圆柱齿轮基本相同,需注意的几个问题是:蜗杆导程角()是蜗杆分度圆柱上螺旋线的切线与蜗杆端面之间的夹角,与螺杆螺旋角的关系为,蜗轮的螺旋角,大则传动效率高,当小於啮合齿间当量摩擦角时,机构自锁。

引入蜗杆直径系数q是为了限制蜗轮滚刀的数目,使蜗杆分度圆直径进行了标准化m一定时,q大则大,蜗杆轴的刚度及强度相应增大;一定时,q小则导程角增大,传动效率相应提高。

蜗杆头数推荐值为1、2、4、6,当取小值时,其传动比大,且具有自锁性;当取大值时,传动效率高。

与圆柱齿轮传动不同,蜗杆蜗轮机构传动比不等於,而是,蜗杆蜗轮机构的中心距不等於,而是。

蜗轮蜗杆计算

蜗轮传动机构通常用于在两个交错轴之间传递运动和动力。

蜗轮蜗杆在其中间平面等效于齿轮和齿条,蜗杆的形状类似于螺丝。

模数m,压力角,蜗杆直径系数q,导程角,蜗杆头数,蜗杆齿轮数,波峰高度系数(取1)和波峰间隙系数(取0.2)。

其中,模数m和压力角是指蜗杆轴表面的模量和压力角,即涡轮端面的模量和压力角,均为标准值。

蜗杆直径系数q是蜗杆刻度圆直径与其模数m之比。

分类蜗轮具有以下系列:1. WH系列蜗轮减速机:WHT / WHX / WHS / WHC2,CW系列蜗轮减速机:CWU / CWS / CWO3,WP系列蜗轮减速机:WPA / WPS / WPW / WPE / WPZ / WPD4,TP系列包络蜗轮减速机:TPU / TPS / TPA / TPG5机构特点1.传动比大,比横轴斜齿轮传动机构紧凑。

2.两个齿轮的啮合齿面成直线接触,其承载能力远高于交错斜齿轮机构。

3.蜗轮蜗杆传动等同于螺杆传动,是多齿啮合传动,因此传动平稳,噪音极低。

4.自锁。

当蜗杆的超前角小于啮合齿轮齿之间的等效摩擦角时,该机构是自锁的,可以实现反向自锁,即只有蜗杆可以驱动蜗轮,而蜗轮不能驱动。

例如,用于起重机械的自锁蜗杆机构的反向自锁可以起到安全保护的作用。

5.传动效率低,磨损严重。

当蜗轮与蜗杆啮合时,啮合齿之间的相对滑动速度较高,因此摩擦损失大且效率低。

另一方面,相对滑动速度导致在牙齿表面上严重的磨损和发热。

为了散热并减少磨损,经常使用昂贵的材料,其具有更好的抗摩擦和耐磨性以及良好的润滑装置,因此成本较高。

6.蜗杆的轴向力大。

蜗轮蜗杆机构通常用于两个轴交错,传动比大,传动功率小或工作间歇的地方。

常见问题及其成因1.减速器受热并漏油。

为了提高效率,蜗轮蜗杆减速机一般采用有色金属作为蜗轮,蜗杆采用硬钢。

由于滑动摩擦驱动,在运行中将产生更多的热量,这将导致减速器的各个部分和密封件之间的热膨胀差异,从而在每个配合表面上形成间隙。