常用机械加工方法综述

农产品加工机械综述

农产品加工机械综述摘要:农产品加工机械制造业的发展,体现了一个国家的科技水平与生活水平。

我国是一个拥有14 亿人口、年生产并消费粮食近5 亿吨的农业大国,但农产品加工技术相对滞后。

近几年,通过对农产品加工企业的改制,以及大力引进国外先进加工技术和管理经验后,生产工艺水平及加工机械制造水平得到提升。

关键词:农产品加工;农产品加工机械Abstract: Agriculture products processing machinery manufacturing industry,a significant body of scientific and technological level and the national standard of living. China is a country with 1.4 billion population, annual production and consumption of nearly 500 million tons of food agricultural country, but the agriculture products processing technology is lagging behind. In recent years, through food processing enterprises restructuring and a strong commitment to introduce foreign advanced processing technology and management experience,the level of production technology and processing machinery manufacturing level may be raised.我国食品和农副产品加工市场10年间取得了较快的发展,一些先进的加工技术、现代化的大型企业迅速崛起,正在改变着我国食品和农副产品的传统加工业。

车削的工艺特点及其应用

2. 珩磨特点及应用

特点: (1) 生产率高: 多个磨条,磨粒刃口锋利)

(2) 高的尺寸和形状精度,低的粗糙度 (3) 珩磨表面耐磨损 (4) 珩磨头结构复杂 (5) 不宜加工有色金属件

应用: 主要用于孔的精整加工

也可加工外圆面、平面、球面和齿面

三、超级光磨

用装有细磨粒、低硬度油石的磨头,在一定压力下 对工件表面进行光整加工的方法。

砂轮: 磨料 + 结合剂 ▲ 砂轮的组成要素: 包括磨料、粒度、硬度、 结合剂、组织以及形状 和尺寸等。

一、磨削过程

三个阶段:

(1)划擦:磨粒从工件表面滑擦而过, 只有弹性变形 而无切屑。

(2)刻划:磨粒切入工件表层, 刻划出沟痕并形成隆起 (3)切削:切削层厚度增大到某一临界值, 切下切屑。

切屑:正常切屑 + 金属微尘

加工精度:IT10~IT9, Ra=3.2~6.3μm。

应用:扩孔常作为孔的半精加工

当孔的精度和表面粗糙度要求再高时,则要采用铰孔。

2. 铰孔

特点:具有上述扩孔的优点之外 ,

(1) 铰刀具有修光部分, 其作用是校准孔径、修光孔壁。 (2) 铰孔的余量小,切削力较小; 铰孔时的切削速度较低, 产 生的切削热较少。

1. 加工原理 加工原理:

工件旋转, 油石轻压于工件 表面, 作轴向进给与微小振动, 从而对工件微观不平的表面进 行光磨。

光磨液:

材料:煤油加锭子油 作如图) 作用:自动停止切削

2. 超级光磨的特点及应用 特点:(1) 设备简单、操作方便

(2) 加工余量极小 3-10 μm (3) 生产率高 (4) 表面质量好:Ra < 0.012μm

第三章 常用加工方法综述

车工技术总结范文

车工技术总结车工技术是机械加工过程中最基本、最常用的一种加工技术,在行业中占据了很重要的地位。

它是通过刀具切割金属材料来达到所需尺寸、形状和表面粗糙度等制造要求的一种加工方法。

近年来,随着先进制造技术的不断发展和完善,车工技术也在不断地升级和改进,以适应高效、精密、多样化的机械加工需求。

因此,本文将对车工技术进行综述分析,以期探索车工技术的趋势和发展方向。

一、传统车工技术传统车工技术是通过人工控制车床,借助刀具旋转及偏移的力量来达到对工件的加工要求。

这种加工方法成本低廉、操作简单容易掌握,目前在许多中小企业中仍然得到了广泛的应用。

但在高精度和大批量生产方面,传统车工技术显得缓慢和效率不高。

二、全数控车床技术随着电子计算机、工业控制和传感器技术的成熟,全数控车床技术应运而生。

全数控车床技术是利用计算机对车床进行调控,实现对工件的高精度加工。

相较于传统车床,它不仅能更好地控制切削进给和切削深度,而且可以处理更加复杂的曲面形状,使加工尺寸精度更高。

三、五轴数控车床技术五轴数控车床技术在全数控车床的基础上加多了两个移动轴,增加了曲面加工的灵活性。

它的刀具在运动时可以同时进行一个角度向量的旋转和另一角度向量的移动。

这种融合了转角和运动轴,且可摆动加工头的加工床可以在五个方位内进行转角加工,可以大幅度提高加工效率和加工精度。

四、智能化车工技术随着信息化技术的飞速发展,智能化成为机械加工领域的重要发展趋势。

在车工领域,智能化车床加工技术从人力操作过程中的疏忽、误差中解放出来,通过数据采集、模型设计和数据分析等方式,使加工过程实现智能化。

通过智能化技术让车工加工自动化程度更高,同时提高加工质量和生产效率。

车工技术在制造领域占据着重要地位,随着科技的不断发展,车工技术也在不断地发展探索。

在实际生产中,我们可以根据不同的加工需求选择不同的车工技术。

希望这篇文章能够为车工技术行业的从业者提供一些参考,展望这一领域的未来,发掘更多的创新技术,为制造业的发展作出更多的贡献。

机械加工工艺-文献综述-毕业设计

现代机械制造技术特点和发展趋势刘启蒙(长春理工大学机电工程学院s1*******)摘要科技在进步,新技术的应用使新理论、新概念不断涌现,机械制造工艺也随之不断发生变化,产品不断更新,竞争日益激烈。

因为生产模式落后,难以满足市场需要,传统制造业存活越来越艰难。

现就现代机械制造技术特点和发展趋势作一简要论述。

关键词:机械工艺、机械制造、发展趋势、技术特点AbstractScience and technology is advancing, and the application of new technologies,new theories, new concepts are emerging, mechanical manufacturing process also will continue to change, constantly updated product,the competition is becoming increasingly fierce.Backward because of the mode of production, it is difficult to meet the needs of the market,the traditional manufacturing survival increasingly difficult. Now for a brief discussion of the technical characteristics and development trend of modern mechanical manufacturing process.Keywords:Mechanical Technology;Machinery Manufacturing; Development Trends;Technical Characteristics1、前言制造技术已经是生产、国际经济竞争、产品革新的一种重要手段,所有国家都在寻求、获得、开发和利用它。

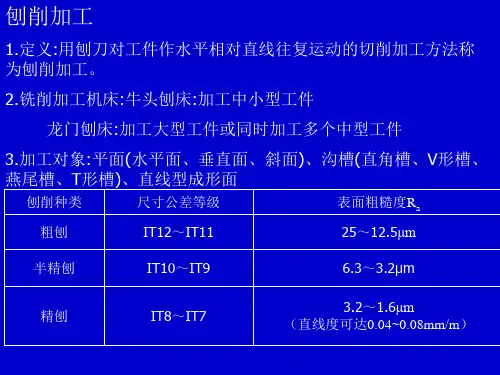

机械类-刨削加工

(4)研具(研磨工具),是研磨剂的载体,用以涂敷和镶嵌磨料,发挥切削 作用。要求研具材料比待研材料软,常用铸铁做研具。 (5)尺寸公差等级IT5~IT3,表面粗糙度值可达0.1~0.008 μm 1.手工研磨外圆

工件安装在车床顶尖间或卡盘上,在加工表面上涂上研磨剂,再把 研具套上,工件低速旋转,手握研具轴向往复移动。外圆研具由研磨 环和研磨夹组成。

一、刮削

(1)定义:用刮刀刮除工件表面薄层的加工方法。 (2)刮削余量:0.05~0.4mm (3)平面刮削的质量常用25mm×25mm方框内均布的点数来衡量。 (4)特点:劳动强度大、操作技术要求高、生产率低 (5)应用:单件小批生 产中加工各种设备的导轨 面、要求较高的固定结合 面、滑动轴承轴瓦以及平 板、平尺等检具。还用于 某些外露表面的修饰加工。

第五节 磨削加工方法综述

用砂轮或涂覆磨具以较高的线速度对工件表面进行加工的方法称

为磨削加工。一般在磨床上进行。磨削加工可分为普通磨削、无心 磨削、高效磨削、低粗糙度磨削和砂带磨削等。

一、普通磨削

(1)机床:普通磨床 (2)加工范围:外圆、内圆、锥面、平面 (3)按照砂轮粒度号和切削用量的不同,普通磨削可分为粗磨和精磨。 粗磨的尺寸公差等级为IT8~IT7,表面粗糙度Ra值为0.8~0.4μm;精 磨的尺寸公差等级为IT6~IT5,表面粗糙度Ra值为0.4~0.2μm。 1.磨外圆 (1)机床:普通外圆磨床、万能外圆磨床 (2)磨削方法:纵磨法和横磨法

削的砂轮宽度为50mm左右,而宽砂轮外圆磨削砂轮的宽度可达 300mm,平面磨削可达400mm,无心磨削可达1000mm。宽砂轮外圆 磨削采用横磨法,主要用于大批量生产中,如磨削花键轴、电机轴等。 尺寸公差等级可达IT6,Ra值可达0.4 μm。

机械工艺技术毕业论文文献综述

机械工艺技术毕业论文文献综述一、引言机械工艺技术在现代工业生产中起着重要的作用,它涉及到机械制造和加工工艺的研究与应用。

随着科学技术的发展和经济的进一步繁荣,对机械工艺技术的需求也越来越大。

本文旨在对机械工艺技术相关领域的文献进行综述,以便更好地了解和掌握机械工艺技术的最新研究成果和发展趋势。

二、机械工艺技术的研究进展1. 机械制造技术机械制造技术是机械工艺技术的核心内容之一,它包括传统的数控机床加工技术、激光加工技术、精密制造技术等。

文献综述发现,随着高精度、高效率、高自动化要求的增加,机械制造技术正朝着数字化、网络化和智能化方向发展。

2. 机械加工工艺机械加工工艺是机械制造中最常用的一种技术手段,其研究目的是通过加工、切削、铣削等手段对工件进行形状和尺寸的精确处理。

文献综述显示,现代机械加工工艺在材料选择、刀具设计、加工参数优化等方面取得了显著的进展,不仅提高了加工效率,还提高了零部件的质量。

3. 机械焊接技术机械焊接技术是一种通过熔化金属或非金属材料,使焊条与母材融合并冷却成为一体的连接方法。

文献综述发现,机械焊接技术在机械工艺技术领域得到了广泛应用,包括电弧焊接、激光焊接、搅拌摩擦焊接等。

这些技术不仅提高了焊接效率,还提高了焊接接头的强度和密封性。

4. 机械表面处理技术机械表面处理技术是通过改变工件表面的物理、化学性质,从而提高工件的使用性能和耐用性。

文献综述表明,机械表面处理技术已经成为机械工艺技术中的重要组成部分。

常见的表面处理技术包括喷涂技术、镀层技术、电化学抛光等,这些技术在提高工件的表面硬度、耐磨性和腐蚀性方面取得了显著效果。

5. 机械结构设计机械结构设计是机械工艺技术中的关键环节,它直接影响到机械产品的使用性能和造型美观。

文献综述显示,现代机械结构设计正朝着轻量化、高强度、高刚度和高可靠性的方向发展。

同时,计算机辅助设计技术的应用也使得结构设计更加高效和精确。

三、机械工艺技术的挑战和应对策略1. 自动化与智能化随着人工智能和物联网技术的发展,机械工艺技术正面临着自动化和智能化的挑战。

切削加工技术综述

切削加工技术综述切削加工技术是一种通过物理力学原理和工具与工件之间的相对运动来改变工件形状和尺寸的方法。

它是制造业中最常用的一种加工方法,广泛应用于各个领域,如机械、汽车、航空航天等。

切削加工技术的基本原理是利用切削工具对工件进行削除材料的操作,以达到所需的形状和尺寸。

切削工具一般由硬质材料制成,如高速钢、硬质合金等,具有较高的硬度和耐磨性。

在切削加工过程中,切削工具与工件之间的相对运动产生剪切力,使工件表面的材料被削除,从而形成所需的形状。

切削加工技术包括多种方法,常见的有车削、铣削、钻削、刨削等。

车削是利用车床上的主轴和刀具对工件进行旋转切削的方法,常用于加工圆柱形工件。

铣削是通过铣床上的刀具进行旋转切削的方法,常用于加工平面和复杂曲面形状的工件。

钻削是利用钻床上的钻头对工件进行旋转切削的方法,常用于加工孔洞。

刨削是利用刨床上的刀具对工件进行直线切削的方法,常用于加工平面和棱角。

切削加工技术的优点是加工精度高、表面质量好、适用于各种材料和形状的工件。

然而,切削加工也存在一些限制和挑战。

首先,切削加工需要专业的设备和工具,成本较高。

其次,切削加工过程中产生的切屑和废料需要处理和清理,对环境造成一定影响。

此外,切削加工对工件的形状和尺寸有一定限制,无法加工过于复杂和小尺寸的工件。

随着科技的不断进步,切削加工技术也在不断发展。

近年来,随着数控技术的应用,切削加工实现了自动化和智能化,提高了加工效率和精度。

同时,切削工具的材料和结构也得到了改进和创新,提高了切削效果和工具寿命。

切削加工技术的发展为制造业的进步和发展提供了坚实的基础。

切削加工技术是一种重要的制造工艺,具有广泛的应用前景和发展空间。

随着科技的不断进步,切削加工技术将会更加高效、精确和智能化,为制造业的发展做出更大贡献。

同时,我们也需要不断学习和掌握新的切削加工技术,以适应市场需求和技术发展的变化。

第三章常用的加工方法综述(第三次课)

磨削时采用切削液的作用:

(1)冷却和润滑作用。 (2)冲洗砂轮的作用。

磨削时采用切削液的种类:

(1)磨削钢件时,广泛应用的切削液是苏打水或乳化液。 (2)磨削铸铁、青铜等脆性材料时,一般不加切削液,而用吸尘器清除尘屑。

5. 表面变形强化和残余应力严重

及时修整砂轮,施加充足的切削液,增加光磨次数,都可在一定程度上减 少表面变形强化和残余应力。

砂轮硬度的选用原则:

•工件材料硬,应选用软砂轮,以便砂轮磨钝磨粒及时脱落,露出锋利的

新磨粒继续正常磨削;

•工件材料软,因易于磨削,磨粒不易磨钝,砂轮应选硬一些。

但对于有色金属、橡胶、树脂等软材料磨削时,由于切屑容易堵塞砂 轮,应选用较软砂轮。

•粗磨时,应选用较软砂轮; •精磨、成形磨削时,应选用硬一些砂轮,以保持砂轮的必要形状精度。

粒度表示磨粒的大小程度。

粒度的表示方法有两种:

(1)以磨粒所能通过的筛网上每英寸长度上的孔数作为粒度。

粒度号为4~240 号,粒度号越大,则磨料的颗粒越细。

(2)粒度号比240号还要细的磨粒称为微粉。微粉的粒度用实测的 实际最大尺寸,并在前冠以字母“W”来表示。

粒度号为W63~W0.5,例如W7,即表示此种微粉的最大尺寸为7μm~5μm, 粒度号越小,微粉颗粒越细。

(3)深磨法只适用于大批大量生产中加工刚度较大的短轴。

2、在无心外圆磨床上磨外圆

无心外圆磨削是工件不定回转中心的磨削,为一种生产率很高的精 加工方法。 磨削时,工件置于磨轮和导轮(用橡胶结合剂作的粒度较粗的砂轮) 之间,靠托板支撑。由于不用顶尖支撑,所以称无心磨削。 无心外磨削主要适用于大批大量生产销轴类零件,特别适合于磨削细长的光轴。

2. 砂轮有自锐作用

制造技术基础课程教学大纲(本科)

制造技术基础课程教学大纲(四年制本科非机械类专业60学时)制造技术基础是一门研究机械零件制造的综合性技术基础课,是我院本科近机类和非机械类各专业必修的一门重要的实践性课程。

其教学目的是使学员了解现代机械制造的一般过程和基本知识,了解零件的常用成型方法、加工方法及所用设备和工具,了解新工艺、新材料、新技术在现代机械制造中的应用。

通过实习使学员在工程实践能力、创新能力和安全意识、质量意识、经济意识、社会意识及劳动观念等方面得到培养和锻炼。

为学习后续相关课程及从事相关工作奠定基础。

一、课程内容(一)讲授内容1.钢铁的基本知识(1)金属材料的力学性能(2)钢的分类和编号(3)常用铸铁(4)热处理基本概念2.材料的成型(1)材料成型概述:材料成型的分类、各方法的特点及应用(2)手弧焊工艺及安全规则(3)气焊工艺及安全规则(4)钎焊工艺及应用(5)其它焊接方法简介(6)封接工艺及应用(7)粘接工艺及应用3、金属切削加工基础知识(1)切削加工概述零件的表面形成及切削运动。

重点:切削运动、切削要素。

(2)金属切削机床基础知识机床分类、型号、用途与特点。

(3)金属切削刀具刀具材料与结构、刀具种类、特点和用途。

重点:刀具材料与刀具结构。

(4)切削过程基础知识切屑的种类及形成过程;切削力与切削温度;刀具磨损及使用寿命;常用材料的切削加工性、积屑瘤与加工硬化。

重点:诸因素对零件加工质量的影响。

(5)机械加工质量基本知识4、常用加工方法综述(1)普通加工方法综述车、铣、刨、拉、镗、钻削加工的特点和应用。

圆锥、普通三角螺纹加工方法。

铣削方式与特点、分度头的分度方法、铣刀的种类与选择。

钳工的加工范围、常用工具介绍、钻头基本知识。

重点:车、铣、刨、钻削加工及钳工的加工范围与特点。

(2)精密加工方法综述(3)特殊形面加工方法综述螺纹加工。

齿轮加工。

5、现代制造技术(1)数控加工数控加工原理,数控机床的结构、特点、应用范围。

重点:数控车削加工工艺的特点,数控车床编程方法。

5-1 切削加工的基础知识

5-1-4 切削层几何参数

所谓切削层是指工件上正被刀具切削的那 层金属,即刀具同工件沿进给方向每移动f 或af之后,由一个刀齿正在切削的那层金属 层。切削层的度量参数有

切削厚度ac 切削宽度aw 切削面积Ac

切削要素之间的关系

20122012-2-17 5-1 切削加工的22012-2-17

5-1 切削加工的基础知识

切削厚度

即切削层厚度,是相邻两个加工表面之间 在基面上测量的垂直距离。

20122012-2-17

5-1 切削加工的基础知识

切削宽度

即切削层宽度,是沿加工表面在基面上测 量的切削层尺寸。 当刃倾角λs=0°时, ac 、aw 与f 、ap之间的 =0° 关系如下所示:

a c = f ⋅ S in K r a w = a p S in K r

20122012-2-17 5-1 切削加工的基础知识

mm mm

切削面积

切削面积是指切削层在基面内的投影面积。 一般情况下:

Ac ≈ a c ⋅ a w ≈ f ⋅ a p

mm

2

20122012-2-17

5-1 切削加工的基础知识

πd n v= m m in 1000 d — 工 件 或 刀 具 直 径 , mm

n — 工 件 或 刀 具 转 速 , r/min

其方向为圆周运动的切线方向。它与进 给运动形成合成切削运动。

20122012-2-17 5-1 切削加工的基础知识

进给量

描述进给运动的物理量,通常用字母f 表 示,单位mm/r 。

课间休息

残留面积及其高度

即名义切削面积

刀尖无圆弧,残留面积高度

R ma x = f c tg K r + c tg K r '

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4、超硬磨料砂轮 • 是指人造金刚石和立方氮化硼砂轮 1)人造金刚石砂轮磨削超硬脆性材料,如硬 质合金、大理石、宝石、光学玻璃等。 不能磨削铁族类材料。 2)立方氮化硼砂轮都可以磨削

4、超硬磨料砂轮 • 结合剂 金属结合剂可承受大载荷,但自锐性差,用于 粗磨 树脂、陶瓷结合剂的砂轮不能用于粗磨 • 浓度 3 每cm 磨料中含4.39克拉磨料为100% 青铜结合剂的砂轮,100%、150%,粗磨 树脂结合剂的砂轮, 75%、 50%,精磨

超硬磨料

立方氮化硼

MBD、 硬度最高,耐热性差 RVD、 CBN、M- 棕黑色、硬度仅次于 CBN 金刚石,韧性好

白色、谈绿、黑色,

磨削硬质合金、 光学玻璃、大理 石 磨削高速钢、不 锈钢

粒度

类 型 磨 粒 粒度号 粗 F4、F5、F6、F8、F10、F12、 粒 F14、F16、F20、F22、F24 中 F30、F36、F40、F46 粒 细 F54、F60、F70、F80、F100 粒 微 F120、F150、F180、F220 粒

二、磨削过程

• 每个磨粒都是一个微小的 刀齿,磨粒的尖棱是微小 的切削刃 • 磨削过程: 滑擦-刻划-切削 • 切屑、碎磨粒堵塞砂轮, 或砂轮失去外形精度,需 要定期修磨

三、工艺特点

1、加工质量 • IT7 ~ IT6 , Ra 0.8 ~ 0.2 • 磨床的机床精度比一般的机床精度要高、 刚度好,具有微量进给机构

6

6-D×T×H

-W,E

形状和尺寸

代号 11 名称 碗形砂轮 断面形状 形状尺寸标记 11-D/J×T×H 用途 端磨平面, 刃磨刀具后 面

-W,E,K

12a 碟形一号 砂轮

12a- D/J×T/U×H 刃磨刀具前 -W ,E,K 面

41

薄片砂轮

41-D×T×H

切断及磨槽

3、砂轮的标志 1-300×35×75-AF60L5V-35(m/s) 形状:平面砂轮 尺寸:外径D300,厚度T35,孔径H75 磨料:棕刚玉 粒度号:60 硬度:L 组织号:5 结合剂:陶瓷 最高工作速度:35m/s

三、铰孔工艺特点与应用

• 铰刀的结构 • 加工质量: IT9 ~ IT7 Ra 1.6 ~ 0.4 • 孔精加工方法之一 • 孔加工的典型方案: 钻——扩——铰

四、镗削工艺特点与应用

• 镗刀的结构

四、镗削工艺特点与应用

• 镗床及镗削(boring)

四、镗削工艺特点与应用

• 镗床及镗削(boring)

橡 胶

金 属

R

M

强度高,弹性好,抛光 作用好,耐热差,不耐 油、酸,易阻塞 多用青铜,强度高,耐 磨好

轴承沟道砂轮,切割 薄片砂轮,无心磨导 轮 人造金刚石砂轮和 立方氮化硼砂轮

硬度

• 砂轮硬度是指磨粒脱落的难易程度

等级 代号 D 超软 E F G 软 中软 L M 中 N P 中硬 Q R S 硬 T 超硬 Y

H J K

应用

刃淬 磨硬 硬合 质金 合钢 金 刀 具

高 表 面 质 量 磨 削

未 淬 硬 钢

组织

• 组织表示砂轮的疏密程度

组织号

应用

0

1

2

3

4

5

6

7

8

9

10 11 12 13 14

磨削 热敏 性高 的材 料

磨粒率% 62 60 58 56 54 52 50 48 46 44 42 40 38 36 34

常用加工工艺综述

车削工艺 钻、镗削工艺 刨、插、拉削工艺 铣削工艺 磨削工艺

第 1 节 车削工艺

一、工艺特点

二、车削应用

一、车削工艺特点

1、位置精度高

主要指同轴度 、垂直度

2、切削平稳,可高速切削 3、可精加工有色金属 用金刚石车刀(精细车) 4、刀具简单

二、车削的应用

1、加工范围 内外圆柱面、圆锥面,螺纹,沟槽,成型面 2、加工质量: 一般钢材:IT8 ~ IT7 Ra 1.6 ~ 0.8 精 细 车:IT6 ~ IT5 Ra 0.4 ~ 0.1 3、机床与工件种类: 轴、盘、套类,单件小批量生产——普通车床 短粗,重型零件 ——立式车床 外形复杂零件,成批生产 ——转塔车床 形状简单,大批大量生产 ——自动车床

砂轮

一、砂轮

2、砂轮的组成要素

磨料 磨粒 砂 轮 结合剂 料度 种类 硬度 组织 形状和尺寸

磨料

系别 名称 棕刚玉

刚 白刚玉 WA PA C GC

代号 A

性能

棕褐色,硬度低,韧性好

应用

磨削碳素钢、合金 钢、可锻铸铁与青 铜

玉

铬刚玉 黑碳化硅 碳化物 绿碳化硅

人造金刚石

白色,纯度低的呈褐色 磨削淬火钢、合金 (38A)。硬度比A高,磨 钢、高速钢;薄壁、 粒锋利,韧性差 成形零件 玫瑰红色,韧性比A好 黑色,比刚玉硬度高,导 热性好,韧性差 绿色,硬度比C高,导热 性好,韧性差 刀具、量具高表面 质量磨削 磨削铸铁、黄铜、 陶瓷、矿石、玻璃 磨削硬质合金、宝 石、光学玻璃

• 加工螺旋面:

三、铣削应用

• 加工质量:IT8 ~ IT7 , Ra 3.2 ~ 1.6 • 铣床种类:卧式、立式,龙门铣床

三、铣削应用

• 龙门铣床:

三、铣削应用

• 铣床附具:圆工作台

第5节 磨削工艺

一、砂轮 二、磨削过程 三、工艺特点 四、磨削方法

一、砂轮

1、轮 • 磨料+结合剂

烧结

四、磨削的应用

• 外圆磨削

四、磨削的应用

• 无心磨

四、磨削的应用

• 孔的磨削

四、磨削的应用

• 平面磨削

四、磨削的应用

• 磨削的发展 (1)高精度、小粗糙度磨削 (2)高效磨削

一、钻削

• 钻削的应用 1、加工质量:IT10 以下 , Ra 12.5 以上 2、钻床种类: (1)单件小批生产: 台式钻床、立式钻床、摇臂钻床 (2)大批大量生产:钻模,组合钻床

二、扩孔工艺特点与应用

• 扩孔钻的结构 • 加工质量:IT10 ~ IT9 , Ra 6.3 ~ 3.2 • 孔加工的半精加工

四、镗削工艺特点与应用

• 加工质量: 一般镗:IT8 ~ IT7 , Ra 1.6 ~ 0.8 精细镗:IT7 ~ IT6 , Ra 0.8 ~ 0.2

第3节 刨、插、拉工艺

一、刨削 二、插削 三、拉削

一、刨削工艺特点与应用

1、工艺特点 • 通用性好 刨床、刨刀结构简单,操作也简单 • 生产效率低

第4节 铣削工艺

一、工艺特点 二、铣削方式 三、应用

一、工艺特点

• • • 生产效率高 有振动 刀齿散热好

二、铣削方式

• 1、周铣法: • 2、端铣法:

二、铣削方式

1、周铣法 • 逆铣:

• 顺铣:

二、铣削方式

1、周铣法 • 逆铣: (1)切入时,挤压、滑行 (2)切削力向上,振动 • 顺铣: (1)有窜动,不平稳,易打刀 (2)先切黑皮,磨损刀具 • 结论:逆铣应用多

二、铣削方式

2、端铣法 • 对 称铣削: • 不对称铣削:

二、铣削方式

3、周铣法和端铣法比较

• 周铣法 1、切削刀齿数少 2、刀具轴刚度差 3、高速钢刀具, 进行低速切削

• 端铣法 1、切削刀齿数多 2、刀具轴刚度好 3、可使用硬质合 金刀片,进行高 速切削

三、铣削应用

• 加工范围:

三、铣削应用

一、刨削工艺特点与应用

2、应用 • 加工质量:IT8 ~ IT7 , Ra 6.3 ~ 1.6

二、插削工艺特点与应用

• 插床又叫立式牛头刨床 • 插键槽、方孔等

三、拉削工艺特点与应用

1、拉刀

三、拉削工艺特点与应用

2、拉削

三、拉削工艺特点与应用

3、工艺特点 • 生产效率高,粗—半精—精,大批量生产 • 加工质量 IT8 ~ IT7 , Ra 0.8 ~ 0.4 • 拉刀价格昂贵,刃磨费用也高 • 加工范围广

三、工艺特点

2、砂轮的自锐作用 磨粒破碎或脱落,露出新 的棱角或磨粒,叫“自锐 性”,也叫“自砺”

三、工艺特点

3、背向力 Fp 大 比磨削力Fc ,进给力都大

三、工艺特点

4、磨削温度高 • 切削液作用: (1)冷却、润滑 (2)冲洗砂轮,避免堵塞 • 脆性材料不用切削液,用吸尘器 如:铸铁、青铜

Ra 12.5 6.3 3.2 1.6 0.8 0.4 0.2 0.1 0.05 0.025 0.012 0.008

第2节 钻削、镗削

一、钻孔 二、扩孔 三、铰孔 四、镗孔

一、钻削

• 钻头的结构

一、钻削

• 工艺特点 1、易引偏 (1)打定心坑 (2)钻套、钻模 (3)两主切削刃刃磨对称 2、排屑困难 啄钻,磨分屑槽 3、散热差

荒磨

应用

一般磨削

半精磨、精磨

精磨、超精磨、刃 磨刀具、珩磨 珩磨、镜面磨、精 研

F230、F240、F280、F320、F360、 磨 F400、F500、F600、F800、F1000、 粉 F1200

结合剂种类

名 称 陶 瓷 树 脂 代 特 性 应用 号 V 耐热、耐油、耐酸、耐 除薄片砂轮外,可制 碱、强度高、脆 成各种砂轮 B 强度高,富有弹性,具 磨窄槽、切断砂轮, 有一定的抛光作用,耐 高速砂轮,镜面磨砂 热差,不耐酸碱 轮

成形磨削, 精密磨削 磨削淬火钢 刃磨刀具 磨削硬度不高的韧 性材料

形状和尺寸

代号 1 名称 平面砂轮 断面形状 形状尺寸标记 1-D×T×H 用途 磨外圆、内 孔、平面及 刃磨刀具 端磨平面

2

筒形砂轮

2-D×T-W

4

双斜边砂 轮 杯形砂轮

4-D×T/U×H