唐钢360m~2烧结机降本增效措施

(最新)烧结降本增效措施

烧结实业部降本增效重点工作措施一、加工费用1、1-5月份加工费对比表2、6月份加工费指标二、成立降本增效小组根据当前钢铁行业严峻形式,为了保障烧结部加工费指标的完成,5月25日,实业部组织班组长以上管理人员召开降本增效专题会议。

通过讨论,逐一罗列降本增效的项目,并成立了降本增效领导小组,明确部长为降本增效领导小组组长,部领导班子成员为领导小组负责分管内容的主要责任人。

工段长为本工段降本增效的第一责任人,各专业口主管负责对降本增效过程跟踪、评价。

(一)组织机构1、领导小组构成:组长(部长):**副组长(副部长):**组员(专业主管):**2、领导小组职责要求:组长:全面负责降本增效重点工作的部署、开展及督导完成情况,对各活动的完成情况及成效讲评。

副组长:负责分管工作降本增效的开展,检查落实各工段、专业主管执行和完成情况,及时纠偏并协调解决过程中遇到各类问题。

组员:负责跟踪执行小组的进展情况,每日向领导小组反馈进度及过程中的问题。

每天参加执行小组召开的进度会议,并给与合理建议。

3、执行小组构成:3.1 配料工段组长(工段长):**副组长(副段长):**组员(各班长):**3.2烧结工段组长(工段长):**副组长(副段长):**组员(各班长):**3.3成除工段组长(工段长):**副组长(副段长):**组员(各班长):**4、执行小组职责要求组长:每日早调会汇报降本增效工作计划,下午20:00向领导小组汇报每日工作进展及过程中存的问题。

负责部署本工段全面降本增效重点工作、督导进展情况、及时纠偏,并对工段内部完成情况做成效讲评。

副组长:协助组长督导本工段各项目进展情况,及时纠偏并协调解决过程中遇到各类问题。

组员:带领本班负责降本项目人员完成组长每天交代的任务,班前会汇报工作计划,班后会总结项目的进展情况。

对于执行小组的要求:●各小组组长负责编制本工段项目方案,内容包括下设小组成员的职责分工,活动开展的时间,活动阶段完成的情况目标,具体开展措施,活动奖惩办法等。

钢铁企业如何实现降本增效

钢铁企业如何实现降本增效在当今竞争激烈的市场环境下,钢铁企业面临着诸多挑战,如原材料价格波动、市场需求变化、环保压力增大等。

为了保持竞争力和可持续发展,实现降本增效成为钢铁企业的重要任务。

本文将从多个方面探讨钢铁企业如何实现这一目标。

一、优化生产流程1、提高设备利用率设备是钢铁生产的基础,确保设备的稳定运行和高效利用对于降低成本至关重要。

钢铁企业应建立完善的设备维护保养制度,定期对设备进行检修和维护,减少设备故障停机时间。

同时,通过技术改造和升级,提高设备的性能和自动化水平,增加设备的生产能力。

2、减少生产环节中的浪费在生产过程中,存在着各种形式的浪费,如原材料的浪费、能源的浪费、时间的浪费等。

钢铁企业应通过精细化管理,对生产流程进行深入分析,找出浪费的环节并加以改进。

例如,优化配料方案,减少原材料的剩余;加强能源管理,提高能源利用效率;合理安排生产计划,减少生产等待时间。

3、推进智能制造随着信息技术的发展,智能制造成为钢铁企业提高生产效率和质量的重要手段。

通过引入先进的自动化控制系统、工业机器人、大数据分析等技术,实现生产过程的智能化监控和优化,提高生产的准确性和一致性,降低人工成本和废品率。

二、降低原材料成本1、优化采购策略原材料采购是钢铁企业成本的重要组成部分。

企业应建立科学的采购体系,加强对市场的研究和预测,把握原材料价格的波动趋势,选择合适的采购时机和供应商。

同时,通过与供应商建立长期稳定的合作关系,争取更有利的采购价格和付款条件。

2、提高原材料的利用率在钢铁生产中,原材料的利用率直接影响成本。

企业应通过技术创新和工艺改进,提高原材料的收得率和转化率。

例如,改进炼铁工艺,提高铁水的质量和产量;优化炼钢过程中的配料和造渣工艺,减少渣量和金属损失。

3、开发替代材料为了降低对传统原材料的依赖,钢铁企业可以积极开发和应用替代材料。

例如,利用废钢、生铁等再生资源作为原料,不仅可以降低成本,还能减少对环境的影响。

降低360m 2烧结机固体燃耗的实践

Absr c : rn n o f l a ag ・ s l i trn a hi n u t e o rc tb f r r n — a ta t To b i g it u lply oflr e cae sne i g m c ne a d f rh rl we os e o e io .m k—

裴 生谦

( 北 钢 铁 集 团 宣 钢 公 司 技 术 中心 , 北 宣 化 05 0 ) 河 河 7 10 摘 要 : 了 发 挥 大 型烧 结机 的效 能 , 一 步 降 低 铁 前 成 本 。通 过 采 取 稳 定 烧 结 用 原 燃 料 结 构 、 进 工 艺 为 进 改 技 术 、 造设 备 、 行 标 准 化 操 作 等 措 施 , 进 了 烧 结 操 作 水 平 的 提 高 , 人 烧 原 料 较 差 的 条 件 下 ,6 改 推 促 在 30

t c i e,r f r i q pme t e hn qu e o m ng e ui n s,p omot t n r z d op r t r i s a da di e e a i ng on. W ih t os he snt rn pe a i n l v l t h e t i e i g o r to e e

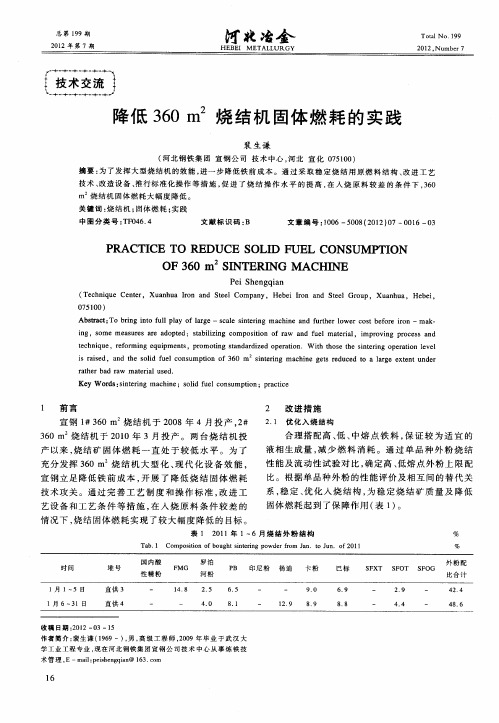

表 1 21 0 1年 1—6月烧 结外 粉 结构

Ta . Co p s i n o o g tsn ei g p wd rfo J n t u b 1 m o i o fb u h i trn o e r m a o J n. o 01 t f 2 1

合理搭 配 高 、 、 低 中熔 点 铁料 , 证 较 为适 宜 的 保

液相 生成量 , 少 燃 料 消耗 。通 过 单 品种 外粉 烧 结 减 性能 及流动 性试 验对 比, 确定 高 、 低熔 点外 粉上 限 配 比。根据单 品种 外粉 的性 能评价 及相 互 间的替 代关 系 , 定 、 化 人烧 结 构 , 稳定 烧 结 矿质 量 及 降低 稳 优 为 固体燃 耗起 到 了保障 作用 ( 1 。 表 )

冶金行业如何通过技术创新实现降本增效

冶金行业如何通过技术创新实现降本增效在当今竞争激烈的市场环境中,降本增效已成为冶金行业持续发展的关键。

随着原材料价格的波动、能源成本的上升以及环保要求的日益严格,冶金企业面临着巨大的压力。

技术创新作为推动行业进步的核心力量,为冶金行业实现降本增效提供了重要的途径。

一、优化生产工艺生产工艺的优化是冶金行业降本增效的基础。

通过采用先进的冶炼技术和流程,可以显著提高生产效率,降低能耗和原材料消耗。

例如,在炼铁过程中,推广应用高炉喷吹煤粉技术,能够减少焦炭的使用量,降低生产成本。

同时,优化高炉的操作参数,如提高风温、富氧率等,可以提高高炉的利用系数,增加铁水产量。

在炼钢环节,采用转炉顶底复合吹炼技术,可以改善熔池的搅拌效果,提高钢水的质量和收得率。

此外,应用连铸技术代替模铸,可以减少铸坯的切头切尾损失,提高金属收得率,降低生产成本。

二、智能化控制随着信息技术的快速发展,智能化控制在冶金行业中的应用越来越广泛。

通过建立智能化的生产控制系统,可以实现生产过程的精准控制,提高生产效率,降低废品率。

利用传感器、大数据分析和人工智能技术,对生产过程中的温度、压力、成分等参数进行实时监测和分析,及时调整生产操作,确保生产过程的稳定性和一致性。

例如,在轧钢过程中,通过智能化的轧制控制系统,可以精确控制轧件的尺寸和形状,减少废品的产生。

此外,智能化的设备维护管理系统可以实现对设备运行状态的实时监测和故障诊断,提前预测设备的故障隐患,进行预防性维护,降低设备的维修成本,提高设备的利用率。

三、能源管理与回收利用能源成本在冶金行业的生产成本中占据较大比重,因此加强能源管理和回收利用是实现降本增效的重要措施。

采用先进的能源管理系统,对能源的消耗进行实时监测和分析,找出能源浪费的环节,采取针对性的节能措施。

例如,对风机、水泵等设备进行变频调速改造,根据生产负荷自动调整设备的运行速度,降低电能消耗。

同时,加强余热、余压的回收利用。

对钢铁企业降本增效的几点建议

对钢铁企业降本增效的几点建议一、优化采购管理钢铁企业的采购管理是降本增效的重要环节。

以下是一些建议:1.集中采购:通过集中采购,提高采购规模,降低采购成本。

2.供应商管理:建立供应商评价体系,确保供应商质量、价格、交货期的稳定性。

3.采购策略:制定合理的采购策略,如采用固定价格合同、长期协议等,减少价格波动对成本的影响。

4.库存管理:采用先进的库存管理方法,如实时库存监控、最低库存水平设定等,降低库存成本。

二、节能减排降耗钢铁企业是高能耗、高排放的行业,节能减排是降本增效的重要途径。

以下是一些建议:1.工艺优化:优化生产工艺,提高能源利用效率,降低能耗。

2.环保设施:加大环保设施投入,减少污染物排放,降低环保成本。

3.余热回收:回收余热进行再利用,提高能源利用效率。

4.节能技术:采用先进的节能技术,如高效电机、变频器等,降低能耗。

三、提高生产效率提高生产效率是钢铁企业降本增效的关键措施。

以下是一些建议:1.自动化生产:推广自动化生产线,减少人工干预,提高生产效率。

2.生产调度:优化生产调度管理,合理安排生产计划,降低生产成本。

3.设备维护:加强设备维护保养,减少设备故障停机时间,提高设备利用率。

4.质量管理:建立完善的质量管理体系,减少质量损失,提高产品质量。

四、加强销售管理销售管理是钢铁企业降本增效的重要环节。

以下是一些建议:1.市场分析:定期进行市场分析,了解市场需求和竞争状况,制定合理的销售策略。

2.产品定价:根据市场供求关系和产品成本,制定合理的产品定价策略。

3.客户关系管理:建立完善的客户关系管理体系,提高客户满意度和忠诚度。

4.产品结构调整:根据市场需求和产品盈利能力,调整产品结构,提高产品附加值。

五、人力资源管理人力资源管理是钢铁企业降本增效的重要方面。

以下是一些建议:1.培训与发展:为员工提供培训和发展机会,提高员工技能和素质。

2.人力资源规划:根据企业战略目标和业务发展需要,制定人力资源规划。

在当前形势下钢铁企业实施降本增效措施

在当前形势下钢铁企业实施降本增效措施摘要】在党的十八大报告中,提出了我国社会中的新的主要矛盾,即人民日益增长的美好生活需求与不平衡不充分发展之间的矛盾,同时,还提出了坚持去产能、去库存、去杠杆、降成本、补短板,优化存量资源配置,扩大优质增量供给,实现供需动态平衡的理念。

另外,新的《中国共产党章程》总纲部分也指出“推进供给侧结构性改革”。

基于此,本文围绕着降本增效这一主题,对我国钢铁行业未来的发展提出了相应的观点和理念,希望可以在当前形势下,不断提高钢铁行业的市场竞争力。

【关键词】当前形势;钢铁企业;降本增效;实施措施近年来,国际经济出现了很多问题,正处于调整状态,因此,国际经济的增长较为缓慢,受到国际经济形势的影响,我国经济也处于低速增长的状态,各个行业的发展速度明显降低,尤其是钢铁行业这种传统行业,在严峻的经济形势下,相关企业的生产运营状况都比较低迷。

但是在我国社会时代的发展过程中,离不开钢铁行业的支持,因此,钢铁行业需要改变现状,积极创新。

目前钢铁行业面临的主要困难是保证企业的经济收益以及稳定发展,为了解决这一困难,钢铁行业需要秉持着降本增效的理念,改变企业的经营现状,提高企业的运营管理水平,增加企业的经济效益和社会效益,不断促进钢铁行业的健康稳定发展。

一、我国钢铁行业经营现状(一)利润状况在宏观经济低速增长的背景下,我国钢铁行业持续低迷,经营状况每况愈下,我国钢铁行业的销售利润率从2005年的6.25%一路下滑,2015年上半年钢铁行业呈现大面积亏损,实现利润仅为16.4亿元,销售利润率仅为0.11%(来自“大中型钢铁企业财务指标快报”),处于全国工业领域的最低水平。

2015年上半年,大中型钢铁企业主营业务亏损216.8亿元,亏损企业43家,亏损面42.6%。

(二)资产负债状况我国钢铁行业生产周期较长,去库存化进程缓慢,销售模式单一,导致回款速度不理想等,因此资产负债率在40%-60%较为合理。

唐钢360m2烧结机降本增效措施

Ke y Wo r d s :s i n t e r i n g ma c h i n e ;r e d u c i n g c o s t a n d i n c r e a s i n g p r o it f ;me a s u r e s

Ya o S o ng,Li Ba o s h e n g

( I r o n w o r k s ,T a n g s h a n I r o n a n d S t e e l C o mp a n y , H e b e i I r o n a n d S t e e l G r o u p , T a n g s h a n , H e b e i , 0 6 3 0 1 6 )

A bs t r a c t :Ba s e d o n m od e r n i z a t i o n ma na g e me n t i d e a,f o r t h e 36 0 m s i n t e r i n g ma c hi n e s ys t em i n s o ut h r e gi o n o f I r o nwo r ks of Ta n g s t e e 1 .s ome wa ys a nd me a s u r e s t o r e d uc e s i n t e r i n g c os t a r e p r op os e d i n s t r e n g t h e n i n g s i nt e r i n g pr o c e d ur e,i nc r e a s i n g r es o u r c e s c om p r e h e ns i ve u t i l i z a t i o n a nd r e c o v e r y r a t e,d e v e l o p me n t a nd a p pl i — ca t i on of n e w pr o c e s s a n d t e c h ni q ue,i mp r o vi ng a u t o ma t i c s i n t e r i n g c o nt r ol l e v e l ,a d di ng l o w —c os t ma t e r i —

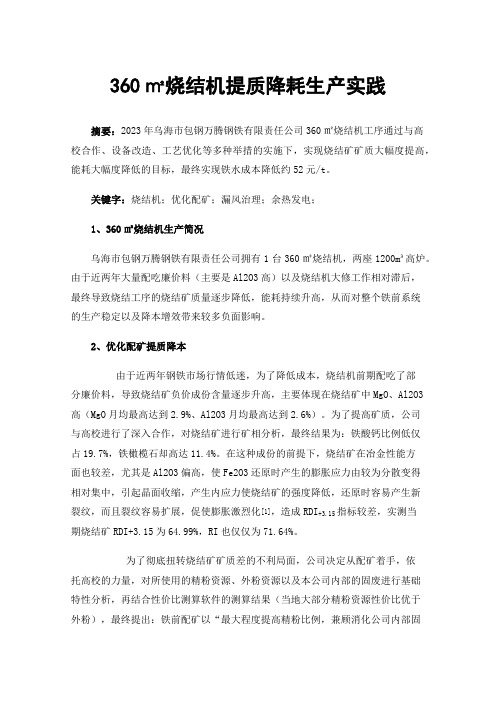

360㎡烧结机提质降耗生产实践

360㎡烧结机提质降耗生产实践摘要:2023年乌海市包钢万腾钢铁有限责任公司360㎡烧结机工序通过与高校合作、设备改造、工艺优化等多种举措的实施下,实现烧结矿矿质大幅度提高,能耗大幅度降低的目标,最终实现铁水成本降低约52元/t。

关键字:烧结机;优化配矿;漏风治理;余热发电;1、360㎡烧结机生产简况乌海市包钢万腾钢铁有限责任公司拥有1台360㎡烧结机,两座1200m³高炉。

由于近两年大量配吃廉价料(主要是Al2O3高)以及烧结机大修工作相对滞后,最终导致烧结工序的烧结矿质量逐步降低,能耗持续升高,从而对整个铁前系统的生产稳定以及降本增效带来较多负面影响。

2、优化配矿提质降本由于近两年钢铁市场行情低迷,为了降低成本,烧结机前期配吃了部分廉价料,导致烧结矿负价成份含量逐步升高,主要体现在烧结矿中MgO、Al2O3高(MgO月均最高达到2.9%、Al2O3月均最高达到2.6%)。

为了提高矿质,公司与高校进行了深入合作,对烧结矿进行矿相分析,最终结果为:铁酸钙比例低仅占19.7%,铁橄榄石却高达11.4%。

在这种成份的前提下,烧结矿在冶金性能方面也较差,尤其是Al2O3偏高,使Fe2O3还原时产生的膨胀应力由较为分散变得相对集中,引起晶面收缩,产生内应力使烧结矿的强度降低,还原时容易产生新裂纹,而且裂纹容易扩展,促使膨胀激烈化[1],造成RDI+3.15指标较差,实测当期烧结矿RDI+3.15为64.99%,RI也仅仅为71.64%。

为了彻底扭转烧结矿矿质差的不利局面,公司决定从配矿着手,依托高校的力量,对所使用的精粉资源、外粉资源以及本公司内部的固废进行基础特性分析,再结合性价比测算软件的测算结果(当地大部分精粉资源性价比优于外粉),最终提出:铁前配矿以“最大程度提高精粉比例,兼顾消化公司内部固废,同时持续降低MgO、Al2O3”为出发点进行铁前全工序联动配矿,最终实现提质降本的目的。

经过6个月的努力,精粉比例由2023年1月的12%提高到2023年6月的30%,烧结矿中Al2O3降低到1.7%左右水平,烧结矿中MgO降低到1.8%左右水平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

彳冶金之家网站

唐钢360m2烧结机降本增效措施

姚松,李宝生

(河北钢铁集团唐钢公司炼铁厂,河北唐山063016)

摘要:唐钢炼铁厂南区360m2烧结机系统应用现代化管理理念,从强化烧结过程、提高资源综合利用回收、新工艺技术开发应用、提高烧结自动化控制水平、配加低成本物料等方面

提出了降低烧结工序成本的途径和措施。

通过加强生产过程管理和组织优化,目前工序能耗稳定在了较好水平。

关键词:烧结机;降本增效;措施

0引言

面对当前钢铁企业日益激烈的竞争和烧结原燃料以及动力价格不断上涨的严峻形势,必须通过不断降低生产成本才能提升企业的竞争力。

而加强能源管理、降低工序能耗作为降低

生产成本的重要举措,烧结工序的能耗占钢铁生产能耗的10%〜15%。

唐钢炼铁厂南区360m2

烧结机系统应用现代化管理理念,从烧结高效生产优化、资源综合利用回收、新工艺技术开

发应用,以及配加低成本物料等方面提出了降低烧结成本的技术途径和措施,从2009年至今逐步实现了高产、优质、低耗的生产指标。

1降低烧结能耗的措施

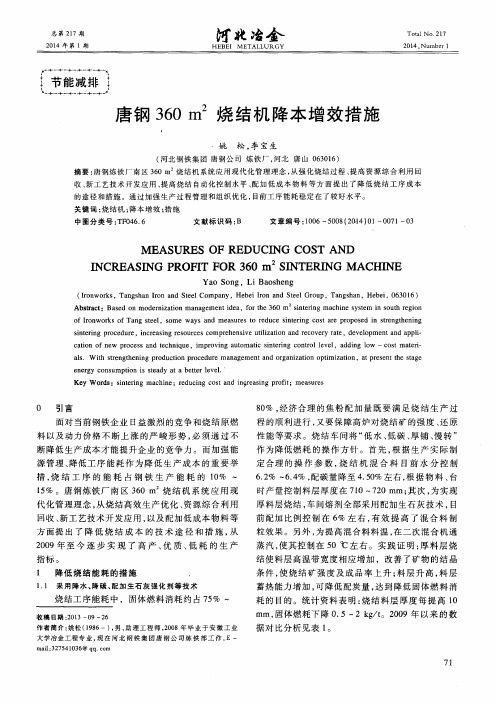

1.1采用降水、降碳、配加生石灰强化剂等技术

烧结工序能耗中,固体燃料消耗约占75%〜80%,经济合理的焦粉配加量既要满足烧结

生产过程的顺利进行,又要保障高炉对烧结矿的强度、还原性能等要求。

烧结车间将低水、

低碳、厚铺、慢转”作为降低燃耗的操作方针。

首先,根据生产实际制定合理的操作参数,烧结机混合料目前水分控制6.2%〜6.4%,配碳量降至4.50%左右,根据物料、台时产量控制料层厚度在710〜720mm ;其次,为实现厚料层烧结,车间熔剂全部采用配加生石灰技术,目前配加比例控制在6%左右,有效提高了混合料制粒效果。

另外,为提高混合料料温,在二次混合机通蒸汽,使其控制在50C左右。

实践证明:厚料层烧结使料层高温带宽度相应增加,改善了矿物的结晶条件,使烧结矿强度及成品率上升;料层升高,料层蓄热能力增加,可降低配炭量,达到降低固体燃料消耗的目的。

统计资料表明:烧结料层厚度每提高10mm ,

固体燃耗下降0.5〜2kg/t。

2009年以来的数据对比分析见表1。

義1 2009 ^2012年焼结指标平均数据对比

T4 1

"Lalj qif :MILh

IIM I la 1012

叮iirL 鮎

吋闻

2om年9-2171,5760. |O

2010 年 b 11 5.02

201L 年 4.6576.OH56… IS

2012 幷 6. J 2 4.53?.567S.6H52. (K

1.2采用新工艺、新技术实现节能降耗

1.2.1采用污泥配加技术

炼钢污泥是转炉湿法除尘的副产品之一,若在烧结生产中加以利用,从化学成分分析(表2)不仅可以代替部分含铁原料,还可以代替部分熔剂,既节约生产用水,又减少企业排污,

对于钢铁企业实施节能降耗、挖潜降本的战略具有重要意义。

为此,2008年5月份经过工

艺开发实施了配料一次混合使用污泥技术,炼钢厂污泥采用加压泵管道输送至修建在一混处

的污泥池。

之后为加大污泥用量,2009年7月份熔剂白灰消化用水改造为配加污泥起到了

冶金之家网站

很好效果。

目前污泥用量每天在 280t 左右,为稳定污泥浓度,可自行加水控制,污泥含水

率约77%。

« 2

炉幡确声泥的梵韋堪分

r-b.

H mm VT W r

tit pirl art

■ knar

Ttr

CaO MnO

42. > -52.fr

m 1-54.4 2.0 - J I4.P -2Q. 1

3.5 -

4.5

ii - Q . R g.Di -O .H

Q. S ■仇 T

CM

0 , .W

-

ifrtl

i2. to 4. ID

1 11

0 .

1.2.2采用先进的点火保温炉

烧结生产中点火煤气消耗占烧结工序能耗的

5%〜10%。

烧结点火应满足如下要求:有

足够高的点火温度, 有一定的点火时间, 适宜的点火负压,点火烟气中氧含量充足,沿台车 宽度方向点火要均匀等。

为此,车间目前的双斜带式烧结点火保温炉采用了套筒二次混合直 接点火的先进技术,高温火焰带宽度适宜,温度均匀,燃烧完全。

因此,它的点火效率高, 料面点火质量好,能耗低。

为合理控制煤气消耗,

采用提前预热空气和煤气的双预热炉,使

煤气和空气温度分别达到 95C 和320C 左右。

在操作上控制 1#〜4#风箱的执行器开度进行 微负压点火,并根据煤气质量和压力变化合理控制空燃比,点火温度控制在 1150±50C ,煤

气单耗稳定控制在 36m 3

/t 烧结矿。

1.2.3提高自动化控制水平和管理组织优化

唐钢炼铁厂南区360m 2

烧结机采用先进的网络结构和硬件设备, 实现了对烧结生产设备

的联锁控制、过程控制、 过程实时数据的采集与监视、过程与设备状态的监视与报警、

过程

趋势数据的采集与处理。

为进一步实现生产过程的全程自动化水平,

2010年投入专家操作

系统,实现了配料波动的自动互补、 混合料水分自动控制、 烧结机布料和烧结终点温度的自 动控制。

唐钢公司实施的 ERP 等系统工程实现了全公司生产的过程监控管理,再加上大力 开展精细化管理、标准作业以及

5S 管理等手段,目前实现了各个环节的密切配合和管理组

织优化,达到了提高烧结矿质量、降低能耗之目的。

1.3实施余热发电

把冷却机废气和烧结烟气的余热加以利用,

是烧结节能的重要途径和发展趋势。

目前国

内烧结厂的余热回收装置,有用于点火保温炉作助燃空气和精矿解冻的, 有用于热风烧结和

小球团烧结干燥的, 也有用于生产热水供浴室、采暖、生石灰消化和加入混合机的,但更多 的是生

产蒸汽,以获取更大的经济效益。

唐钢炼铁厂南区360m 2

烧结机投产初期为回收环冷机废气余热,

使用翅片管式蒸汽发生

系统。

余热所产生蒸汽主要用于加热混合料和部分生活用汽。

高时大部分被迫进行排放,使余热回收能源利用率较低。

为此, 施改造为余热发电项目,

由1台单压闪蒸自然循环余热锅炉和

汽轮机发电机组成, 为达到余热发电设计废气温度参数要求,

理控制烧结终点位置和温度, 确保烧结余热发电系统在收集较多热量的同时, 环冷卸矿温度

不超标。

经过不断摸索,环冷

1#、5#鼓风机不但关停,而且现在余热发电项目已经实现稳

产达效,日发电量在 15万kW ・h 左右。

2配加低成本物料

为进一步降成本,2012年开始尝试配加多种低价铁矿粉,拓宽低价矿粉的使用范围, 改变了以前配加高品位铁矿粉和精矿粉的思路,烧结矿品位由

57%降低到55%。

为配合高

炉取消钛矿用料,同时在烧结过程中配加含钛物料,由于低价物料来料少、

变料频繁,烧结

过程采取了稳定混合料水分、强化烧结过程控制,合理控制终点温度和主管道负压等工艺措 施,降低

但由于其用量较少, 当压力过 2010年将环冷余热回收实 1台冲动式、补汽冷凝式多级

烧结参数也进行相应调整,合

烧结矿成本近40元/t。

3系统节能效果

2009年以来的主要能源消耗指标见表3。

a 3

2009 * 2012年燦纯工序的主要能痺消耗搞标

Tab. 5 rurricy on mplion

an ^iiHltTinr弘冲即

1r<im

aw la 10L2

时间曲拎取rt煤F单耗

八iJ』i)

电H

八段/l)

“it

[.If fJe 让/坍

2009 年械L 10(5.0240.040

20 LO 年W.*737<Mi0,⑷55.67

201J 年5fc_ 3 H36H9J7.0I0 0564S.20

2012 年52.0*36.45».47ft.OW46. M

由表3可以看出,能源消耗指标逐步下降。

4结语

唐钢360m2烧结机生产操作遵循低水、低碳、厚铺、慢转”的方针,焦粉固体燃耗降低效果显著。

烧结生产使用炼钢污泥,实现环冷余热发电达到降低工序能耗的目的。

提高自动化控制装备水平、专家系统投入和管理组织优化,达到稳定生产局面、改善技术指标、提高

人工效率的效果。

尝试配加多种低价的铁矿粉,拓宽低价矿粉的使用范围,降低了烧结成本。

参考文献

[1] 申勇,王永挺•烧结利用炼钢污泥技术的探讨[J].烧结球团,2009, 34(2): 30〜31.。