ABB工业机器人编程-第九章复习进程

ABB工业机器人编程基础操作(课件PPT)

5.WaitUntil信号判断指令 WaitUntil信号判断指令可用于布尔量、数字量和I/O信号值的 判断,如果条件到达指令中的设定值,程序继续往下执行,否 则就一直等待,除非设定了最大等待时间。flag1为布尔量型数 据,num1数字型数据。 WaitUntil di1 = 1; WaitUntil do1 = 0; WaitUntil flag = TRUE; WaitUntil num1 = 8;

3.线性运动指令 线性运动是机器人的TCP从起点到终点之间的

路径始终保持为直线。一般如焊接、涂胶等应用 对路径要求高的场合使用此指令。

线性运动

4.圆弧运动指令 圆弧路径是在机器人可到达的控件范围内定义三个位置点,

第一个点是圆弧的起点,第二个点用于圆弧的曲率,第三个点是 圆弧的终点

MoveL p10, v1000, fine, tool1\Wobj:=wobj1; MoveC p30, p40, v1000, z1, tool1\Wobj:=wobj1;

3.FOR重复执行判断指令 FOR重复执行判断指令,是用于一个或多个指令需要重 复执行次数的情况 FOR i FROM 1 TO 6 DO

Routine1; ENDFOR 例行程序Routine1,重复执行6次。 4.WHILE条件判断指令 WHILE条件判断指令,用于在给定条件满足的情况下, 一直重复执行对应的指令。 WHILE num1>num2 DO

器人的工具中心点TCP从一个位置移动到另一个位置,两个 位置之间的路径不一定是直线。

MoveJ p10, v1000, z50, tool1\Wobj:=wobj1;

关节运动 关节运动适合机器人大范围运动时使用,不容易在运动过 程中出现关节轴进入机械死点的问题。目标点位置数据定义机 器人TCP点的运动目标,可以在示教器中单击“修改位置”进行 修改。运动速度数据定义速度(mm/s),转弯区数据定义转变 区的大小mm,工具坐标数据定义当前指令使用的工具,工件坐 标数据定义当前指令使用的工件坐标。

ABB机器人程序编程

ABB[a]-J-6ABB 机器人的程序编程6.1 任务目标掌握常用的PAPID 程序指令。

掌握基本RAPID程序编写、调试、自动运行和保存模块。

6.2 任务描述◆建立程序模块test12.24,模块test12.24 下建立例行程序main 和Routine1,在main 程序下进行运动指令的基本操作练习。

◆掌握常用的RAPID 指令的使用方法。

◆建立一个可运行的基本RAPID程序,内容包括程序编写、调试、自动运行和保存模块。

6.3 知识储备6.3.1 程序模块与例行程序RAPID 程序中包含了一连串控制机器人的指令,执行这些指令可以实现对机器人的控制操作。

应用程序是使用称为RAPID 编程语言的特定词汇和语法编写而成的。

RAPID 是一种英文编程语言,所包含的指令可以移动机器人、设置输出、读取输入,还能实现决策、重复其他指令、构造程序、与系统操作员交流等功能。

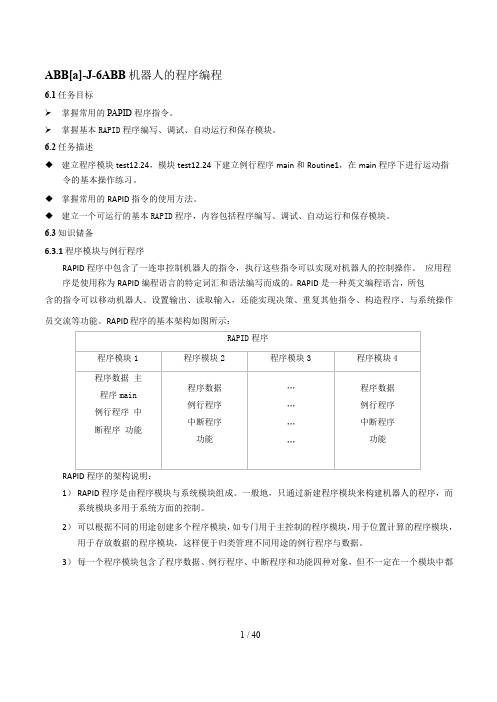

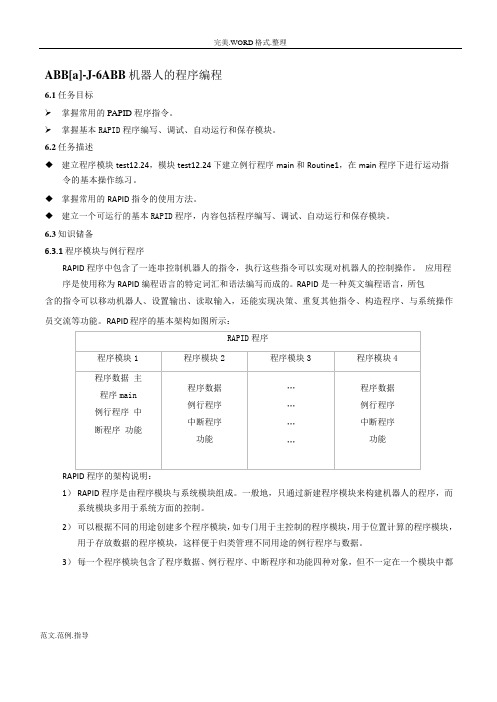

RAPID 程序的基本架构如图所示:RAPID 程序的架构说明:1)RAPID 程序是由程序模块与系统模块组成。

一般地,只通过新建程序模块来构建机器人的程序,而系统模块多用于系统方面的控制。

2)可以根据不同的用途创建多个程序模块,如专门用于主控制的程序模块,用于位置计算的程序模块,用于存放数据的程序模块,这样便于归类管理不同用途的例行程序与数据。

3)每一个程序模块包含了程序数据、例行程序、中断程序和功能四种对象,但不一定在一个模块中都1 / 40有这四种对象,程序模块之间的数据、例行程序、中断程序和功能是可以互相调用的。

4)在RAPID 程序中,只有一个主程序main,并且存在于任意一个程序模块中,并且是作为整个RAPID 程序执行的起点。

操作步骤:6.3.2 在示教器上进行指令编程的基本操作ABB 机器人的RAPID 编程提供了丰富的指令来完成各种简单与复杂的应用。

下面就从最常用的指令开始2 / 40学习RAPID 编程,领略RAPID 丰富的指令集提供的编程便利性。

工业机器人编程与调试(ABB)教学课件1-9

关节和线性运动

基座标系

工业机器人的基坐标系在工业机器人 基座中有相应的零点,使固定安装的机 器人的移动具有可预测性。因此它对于 将机器人从一个位置移动到另一个位置 很有帮助。

ABB机器人的基座标原点一般设定在 底座中心。

基座标系

方向判定

基座标 ( X、Y、Z轴)

X正方向:机器人末端指向前方 Z正方向:机器人底座指向上方 Y正方向:右手笛卡尔坐标系判断

方向信息显示了手 动操作机器人时各 线性轴的摇杆控制 方法,箭头方向代 表线性轴正方向。

关节运动

关节运动快捷按键

线性运动模 式。

增量模式

增量模式概述

采用增量模式进行机器人各种运动,可对机器人进行微幅调整, 能非常精确地进行机器人定位操作。

在增量模式下,摇杆每偏转一次,机器人就移动一步(即一个步 距)。如果摇杆偏转持续一秒钟或数秒钟,机器人就会持续移动,移 动速率为每秒10个步距。

增量模式

增量步距控制

3)点击“用户模块”,可根据用户需求自定义增量步距。

关节运动

运动方向判定

旋转轴 ( 1、4、6轴)

右手定则:大拇指指向机器人末端, 四个手指合拢方向为该轴正向。

关节运动

关节运动操作方法

1)手动操纵下“动作模式” 选择“轴1-3” “轴4-6”后单击 “确定”。

关节运动

关节运动操作方法

2)按下使能键,确定状态栏中显示“电机开启” 。

关节运动

大地坐标系

大地坐标系主要用于处理若干个机器人协 同工作或由外轴(如行走导轨)移动机器人 的工作情况。

如图所示两台机器人协同工作,A坐标系 为机器人1的基坐标系,C坐标系为机器人2 的基坐标系,B为两台机器人的大地坐标系 。两台机器人的基座标位置不同,采用共同 的大地坐标系,可使该工作单元的两台机器 人有一个固定的零点。

ABB机器人的程序编程

ABB[a]-J-6ABB 机器人的程序编程6.1 任务目标掌握常用的PAPID 程序指令。

掌握基本RAPID程序编写、调试、自动运行和保存模块。

6.2 任务描述◆建立程序模块test12.24,模块test12.24 下建立例行程序main 和Routine1,在main 程序下进行运动指令的基本操作练习。

◆掌握常用的RAPID 指令的使用方法。

◆建立一个可运行的基本RAPID程序,内容包括程序编写、调试、自动运行和保存模块。

6.3 知识储备6.3.1 程序模块与例行程序RAPID 程序中包含了一连串控制机器人的指令,执行这些指令可以实现对机器人的控制操作。

应用程序是使用称为RAPID 编程语言的特定词汇和语法编写而成的。

RAPID 是一种英文编程语言,所包含的指令可以移动机器人、设置输出、读取输入,还能实现决策、重复其他指令、构造程序、与系统操作员交流等功能。

RAPID 程序的基本架构如图所示:RAPID 程序的架构说明:1)RAPID 程序是由程序模块与系统模块组成。

一般地,只通过新建程序模块来构建机器人的程序,而系统模块多用于系统方面的控制。

2)可以根据不同的用途创建多个程序模块,如专门用于主控制的程序模块,用于位置计算的程序模块,用于存放数据的程序模块,这样便于归类管理不同用途的例行程序与数据。

3)每一个程序模块包含了程序数据、例行程序、中断程序和功能四种对象,但不一定在一个模块中都有这四种对象,程序模块之间的数据、例行程序、中断程序和功能是可以互相调用的。

4)在RAPID 程序中,只有一个主程序main,并且存在于任意一个程序模块中,并且是作为整个RAPID 程序执行的起点。

操作步骤:6.3.2 在示教器上进行指令编程的基本操作ABB 机器人的RAPID 编程提供了丰富的指令来完成各种简单与复杂的应用。

下面就从最常用的指令开始学习RAPID 编程,领略RAPID 丰富的指令集提供的编程便利性。

ABB工业机器人编程基础操作

ABB工业机器人编程基础操作1.编程语言ABB工业机器人的编程语言是RAPID(Robot Application Programming Interface and Development)语言。

RAPID是一种高级编程语言,类似于C++和Pascal,但有其特定的结构和语法。

2.程序结构3.变量和数据类型在ABB工业机器人的编程中,可以定义不同类型的变量来存储和处理数据。

常见的数据类型包括整型、浮点型、布尔型和字符串型。

变量可以被赋值和修改,用于存储机器人的状态和操作结果。

4.基本运算和控制流程ABB工业机器人的编程中,可以使用基本运算符(如加、减、乘、除)进行数值计算,还可以使用条件语句、循环语句和跳转语句进行控制流程的操作。

条件语句可以根据条件的真假来选择性地执行不同的代码块,循环语句可以重复执行指定次数的代码块,跳转语句可以改变程序的执行顺序。

5.函数和子程序ABB工业机器人的编程中,可以使用函数和子程序来组织和复用代码。

函数是一段完成特定任务的代码块,可以接受参数并返回结果。

子程序是一段逻辑上独立的代码块,可以在程序的任何地方调用执行。

函数和子程序的使用可以提高代码的可读性和灵活性。

6.机器人运动控制ABB工业机器人的编程中,可以使用运动指令来控制机器人的运动。

常见的运动指令包括位置运动、力矩运动和速度运动等。

位置运动指令可以将机器人的关节或工具从一个位置移动到另一个位置,力矩运动指令可以给机器人的关节或工具施加特定的力矩,速度运动指令可以控制机器人的运动速度。

7.I/O和通信ABB工业机器人的编程中,可以使用输入/输出(I/O)指令来进行机器人和外部设备的数据交换。

I/O指令可以读取和写入外部设备的数字信号和模拟信号。

此外,ABB工业机器人还支持与其他设备的通信和数据传输,如通过以太网、串口和CAN总线等方式进行数据交互。

总结:ABB工业机器人的编程是一项复杂而重要的工作,程序的编写需要了解RAPID语言的语法和结构,掌握变量和数据类型的使用,熟悉基本运算和控制流程的操作,熟练运用函数和子程序的编写,掌握机器人运动控制的方法,了解I/O和通信的原理。

ABB工业机器人编程基础操作

Abs操作步骤如下:

功能Offs的作用是基于目标点在XYZ方向的偏移。 如:“P40:=OFFS(P30,150,230,300)”是指p40相对于p30点在 X方向偏移150mm,Y方向偏移230 mm,Z方向偏移300 mm。 Offs操作步骤如下:

PROC main()

rIniAll ;

WHILE TRUE DO

MoveJ phome , v500 , z50, tool1\WObj:=wobj1;

ENDWHILE

ENDPROC

PROC rIniAll()

MoveJ phome, v500, z50, tool1\WObj:=wobj1;

3.WaitDI数字输入信号判断指令 WaitDI数字输入信号判断指令用于判断数字输入信号的值 是否与目标一致,di1数字输入信号。 WaitDI di1, 1; 程序执行此指令时,等待di1的值为1。如果di1为1,则程 序继续往下执行;如果到达最大等待时间300s(此时间可 根据实际进行设定)以后,di1的值还不为1,则机器人报 警或进入出错处理程序。 4.WaitDO数字输出信号判断指令 WaitDO数字输出信号判断指令用于判断数字输出信号的值 是否与目标一致。 WaitDO do1, 1; 参数以及说明同WaitDi指令。

本例行程序的执行,返回程序指针到调用此例行程序的位置。

当di1=1时,执行RETURN指令,程序指针返回到调用 Routine2的位置并继续向下执行Set do1这个指令。 3. WaitTime时间等待指令 WaitTime时间等待指令,用于程序在等待一个指定的 时间以后,再继续向下执行 WaitTime 4; Reset do1; 等待4s以后,程序向下执行Reset do1指令。

ABB工业机器人编程基础操作 ppt课件

3.WaitDI数字输入信号判断指令 WaitDI数字输入信号判断指令用于判断数字输入信号的值 是否与目标一致,di1数字输入信号。 WaitDI di1, 1; 程序执行此指令时,等待di1的值为1。如果di1为1,则程 序继续往下执行;如果到达最大等待时间300s(此时间可 根据实际进行设定)以后,di1的值还不为1,则机器人报 警或进入出错处理程序。 4.WaitDO数字输出信号判断指令 WaitDO数字输出信号判断指令用于判断数字输出信号的值 是否与目标一致。 WaitDO do1, 1; 参数以及说明同WaitDi指令。

2.关节运动指令 关节运动指令是对路径精度要求不高的情况下,工业机

器人的工具中心点TCP从一个位置移动到另一个位置,两个 位置之间的路径不一定是直线。

ABB工业机器人编程基础操作

MoveJ p10, v1000, z50, tool1\Wobj:=wobj1;

关节运动 关节运动适合机器人大范围运动时使用,不容易在运动过 程中出现关节轴进入机械死点的问题。目标点位置数据定义机 器人TCP点的运动目标,可以在示教器中单击“修改位置”进行 修改。运动速度数据定义速度(mm/s),转弯区数据定义转变 区的大小mm,工具坐标数据定义当前指令使用的工具,工件坐 标数据定义当前指令使用的工件坐标。

5.2.5 条件逻辑判断指令 条件逻辑判断指令用于对条件进行判断后,执行相应的操作,

是RAPID中重要的组成部分。 pact IF紧凑型条件判断指令

Compact IF紧凑型条件判断指令用于当一个条件满足了以后, 就执行一句指令。

IF flag1 = TRUE Set do1; 如果flag1的状态为ABTB工R业U机器E人,编程则基础d操o作1被置位为1。

ABB工业机器人焊接编程程序详细介绍

ABB工业机器人焊接编程程序详细介绍对于OLP中Speed和Zone值的设定:Zone值一般情况下,要根据机器人运动速度和对运动的精度要求来确定,即Zone与Speed值是相关的。

1. 通常在开阔而又无高精度要求的情况下,速度值设为V3000,通常自动化把这个速度定义为Vmax,(这个Vmax与OLP中Speed 值可选项中的Vmax稍不同,理论中,机器人的Vmax应该等于V8000左右,但实际情况下,这个速度仅为3000mm/s左右),此时与之对应的Zone值设置为z200—z500之间,过小的Zone值会造成机器人运动时候的停顿和扰动,特别是机器人负载较重的时候。

2. 焊接过程中,速度一般为V1000---V1500,有时候自动化也会把V1500这个速度定义为Vmid,此时设置的Zone值一般为z5--z150之间。

通常情况,在这个速度下,Zone值设置为z50;空间不太受限制,也可以把Zone加大到z150;在空间比较狭小的地方,z 值设置为z5—z10;对于焊点,Zone值设置为fine。

3. 速度一般为V500以下,有时候自动化也会把V500这个速度定义为Vmin,这个速度一般在位置特别紧张的情况和快换对接的位置点使用。

对于Wobj的设置:一般来说,与工件有联系的机器人路径,才会设置与车型相关的wobj,如wobj-v212, wobj-w204等;而与工件无关的路径,选用的就是wobj0,这个wobj是与机器人相关的,在程序输出时,不会显示在程序段中。

换句话说,就是与工件没有联系的路径,程序中不带wobj。

与工件相关的路径:包括机器人焊接路径和抓放工件的dock和undock路径。

需要注意的是,在dock和undock路径的过程中,机器人不带抓手的部分,wobj选用的也是wobj0。

选用wobj0的路径,包括抓放枪路径,抓放抓手路径,从工件存放架上抓件的pickpart路径,修磨路径和其他服务路径。

第九讲 工业机器人实际应用案例

第九章 工业机器人实际应用案例

9.2 机器人语言系统结构和基本功能 9.2 .1 机器人语言系统结构

第九章 工业机器人实际应用案例

9.2 机器人语言系统结构和基本功能 9.2 .1 机器人语言系统结构 1. 监控状态 监控状态用于整个系统的监督控制,操作者可以用示教盒定义机器人在空 间中的位置,设置机器人的运动速度,存储和调出程序等。 2.编辑状态 编辑状态用于操作者编制或编辑程序。一般都包括:写入指令,修改或删 去指令以及插入指令等。 3.执行状态 执行状态用来执行机器人程序。在执行状态,机器人执行程序的每一条指 令,都是经过调试的,不允许执行有错误的程序。

第九章 工业机器人实际应用案例

9.2 机器人语言系统结构和基本功能

9.2 .2 机器人语言基本功能 3.通讯 通讯能力是指机器人系统与操作人员之间的信息沟通能力。允许机器人要 求操作人员提供信息、告诉操作者下一步该干什么,以及让操作者知道机 器人打算干什么。人和机器能够通过许多不同方式进行通讯。常见的通讯 设备有:信号灯、显示器或输入输出按钮等。 4.工具指令 一个工具控制指令通常是由闭合某个开关或继电器而开始触发的。继电器 闭合可以把电源接通或断开,以直接控制工具的运动,或者送出一个小功 率信号给电子控制器,让后者去控制工具。 5. 传感器数据处理 用于现场作业的机器人只有与传感器连接起来,才能发挥其全部效用。所 以,传感数据处理是许多机器人程序编制的十分重要而又复杂的组成部分 。当采用触觉、听觉或视觉传感器时,更是如此。

第九章 工业机器人实际应用案例

9.1 .2 机器人语言类型 工业级机器人按照作业描述水平的高低分为动作级、对象级和任务级 3.任务级编程语言 任务级编程语言的结构十分复杂,需要人工智能的理论基础和大型知识库 、数据库的支持,目前还不是十分完善,是一种理想状态下的语言,有待 于进一步的研究。但可以相信,随着人工智能技术及数据库技术的不断发 展,任务级编程语言必将取代其他语言而成为机器人语言的主流,使得机 器人的编程应用变得十分简单。

ABB工业机器人编程与操作

二、工作任务

(一)任务描述

手动操作ABB IRB120工业机器人作单轴运动、线性运动、重定 位运动,注意各轴运动方向、工具TCP运动方向,并能用右手定则 理解运动方向及其与坐标系关系。

(二)技术要求

1.手动操作时机器人速度百分比不超过10%,为安全起见通常选 用较低的速度。

2.机器人与周围任何物体不得有干涉。 3.示教器不得随意放置,不得跌落,以免损坏触摸屏。 4.不能强行进行机器人断电,遵守开关机顺序。 5.注意机器人工作区间不得人为干扰。 6.爱护机器人与示教器,不得随意拨动摇杆和使能器按钮。 7.注意用电安全。

6

J2/前后

AC伺服驱动 3

运动范围(°) J3/上下 J4/旋转

580

J5/弯曲

0.01

J6/旋转

5~45

J1/旋回

地面、壁挂、悬吊、倾

斜 相当于IP30

最大速度(°/s)

J2/前后 J3/上下 J4/旋转

25

J5/弯曲

70

J6/旋转

参数值 +165~-165 +110~-110

+70~-90 +160~-160 +120~-120 +400~-400

重定位运动常用于机器人绕着工具坐标系原点做姿态的调整以及工具 定向,焊接机器人通过重定位运动在多个姿态下实现了焊丝到达同一 个点。

三、知识储备

(四)增量模式与速度百分比

250 250 250 320 320 420

三、知识储备

(一)ABB IRB120工业机器人认知

2.控制柜 急停按钮、上电按钮和模式切换旋钮经常使用,抱闸失电按钮只

有在手动机械调零时使用。

三、知识储备

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第九章 ABB机器人码垛应用案例

9.3 工具坐标系设置

第九章 ABB机器人码垛应用案例

9.3 工具坐标系设置

第九章 ABB机器人码垛应用案例

9.3 工具坐标系设置

第九章 ABB机器人码垛应用案例

9.3 工具坐标系设置

第九章 ABB机器人码垛应用案例

9.3 工具坐标系设置Байду номын сангаас

第九章 ABB机器人码垛应用案例

第九章 ABB机器人码垛应用案例

9.1 通讯板卡配置 6 单击“添加”

第九章 ABB机器人码垛应用案例

9.1 通讯板卡配置 7 将“使用来自模板的值”更改为“DSQC 652 24 VDC I/O Device”

第九章 ABB机器人码垛应用案例

9.1 通讯板卡配置 8 将通讯板卡名称改为“BOARD10”

9.1 通讯板卡配置 12 点击“后退”

第九章 ABB机器人码垛应用案例

9.2 IO信号配置 1 在此工作站共设置了2个数字量输出输入信号,在示教器依次单击“菜 单”-“控制面板”-“配置”,然后双击“Signal”,进入IO信号配置

第九章 ABB机器人码垛应用案例

9.2 IO信号配置 2 点击“添加”

第九章 ABB机器人码垛应用案例

9.7 目标点示教 2)pHome示教 在pPick目标点基础上,通过移动机器人的Z方向,使工具位置如下图所 示,同样的方法对pHome目标点进行示教。

第九章 ABB机器人码垛应用案例

工作站描述 码垛机器人工作站由IRB460机器人、吸盘工具、传输带、控制柜、码垛 托盘组成。机器人末端法兰装有吸盘工具。

第九章 ABB机器人码垛应用案例

工作站描述 码垛机器人工作站的工作过程:传输带将物体运输到传输带的末端,安 装在传输带末端的传感器检测物体是否到位,物体到位后将信号传递给机器 人,机器人末端吸盘工具吸取物体,然后机器人将物体送到码垛托盘,码垛 物体尺寸为600mmx400mmx200mm,按照下图所示的码垛方式进行码垛。

第九章 ABB机器人码垛应用案例

9.6 创建标志 (2)单击“bool”后然后单击“创建”出现如图3-25所示的“数据声明” 窗口。在“数据声明”窗口将名称改为bPalletFull,并单击“确定”。

第九章 ABB机器人码垛应用案例

9.6 创建标志 (3)将其初始值赋为False

第九章 ABB机器人码垛应用案例

第九章 ABB机器人码垛应用案例

9.1 通讯板卡配置 1 在此工作站中配置一个DSQC652通信板卡(数字量16进16出),总线地址为 10。单机“控制器”中的“示教器”下的“虚拟示教器”。

第九章 ABB机器人码垛应用案例

9.1 通讯板卡配置 2 将示教器运行模式切换至“手动”模式。

点1

点2

点3

点4

第九章 ABB机器人码垛应用案例

9.1 通讯板卡配置 3 打开示教器菜单栏中的“控制面板”。

第九章 ABB机器人码垛应用案例

9.1 通讯板卡配置 4 单击“控制面板”下的“配置”。

第九章 ABB机器人码垛应用案例

9.1 通讯板卡配置 5 双击“DeviceNet Device”配置通讯板卡

第九章 ABB机器人码垛应用案例

9.7 目标点示教 3个目标点数据创建完成

第九章 ABB机器人码垛应用案例

9.7 目标点示教 下面对各个目标点进行示教,示教时选择工具坐标tGripper,工件坐标 系默认为Wobj0。 1)pPick示教 在布局窗口,将物品移动到传送带末端,通过移动机器人,使工具位置 如下图所示,选中“编辑”菜单,单击“修改位置”,这样pPick目标点示教 完成。

9.4 工件坐标系设置 在本工作站中,工件坐标系采用系统默认的初始工件坐标系(此工作站 的Wobj0与机器人基座标系重合)。 9.5 有效载荷设置 在本工作站中,载荷数据采用系统默认的初始载荷数据load0。

第九章 ABB机器人码垛应用案例

9.6 创建标志 1)托盘满标志bPalletFull (1)在“程序数据”窗口中视图下拉菜单中选择“全部数据类型”,然 后找到并选中bool数据类型

第九章 ABB机器人码垛应用案例

9.2 IO信号配置 3 添加数字量输入信号diBoxInPos,表示物品到位传感器

第九章 ABB机器人码垛应用案例

9.2 IO信号配置 4 添加数字量输出信号doGripper,表示机器人末端执行器吸盘动作信号

第九章 ABB机器人码垛应用案例

9.3 工具坐标系设置 在此工作站中,工具部件为吸盘工具,需要创建一个tGripper的工具坐 标系。工具坐标系沿着默认坐标系tool0的Z轴正方向偏移160mm,工具本身负 载1Kg,其他值保持默认

ABB工业机器人编程

第九章 ABB机器人码垛应用案例

工作站描述 码垛是物流自动化技术领域的一门新兴技术,码垛要求将袋装、箱体等 对象按照一定模式和次序码放在托盘上,以实现物料的搬运、存储、装卸、 运输等物流活动。 本项目工作站机器人采用ABB IRB460工业机器人,控制柜采用ABB IRC5 控制柜,工业机器人对传输带输送来的物体进行码垛操作。

9.6 创建标志 2)创建工件计数数据nCount (1)nCount为num类型的数据,在数据类型窗口中选择num类型数据并单 击,出现创建num类型数据窗口,将其名称修改为nCount

第九章 ABB机器人码垛应用案例

9.6 创建标志 (2)将其初值赋为1。

第九章 ABB机器人码垛应用案例

9.7 目标点示教 此工作站中的关键目标点主要有:工作原点(pHome)、传送带抓取工件 位置(pPick)、放置基准点(pPlaceBase)。 下面以创建pHome目标点为例,在数据窗口中选择robtarget类型数据并 单击,出现创建robtarget类型数据窗口,将其名称修改为pHome,存储类型 为可变量。

第九章 ABB机器人码垛应用案例

9.1 通讯板卡配置 9 将通讯板卡地址“Address”改为“10”

第九章 ABB机器人码垛应用案例

9.1 通讯板卡配置 10 单击“确定”

第九章 ABB机器人码垛应用案例

9.1 通讯板卡配置 11 提示重启时点击“否”,暂不重启示教器,待创建完信号后再重启

第九章 ABB机器人码垛应用案例