疲劳和断裂第四讲(专业相关)

疲劳与断裂4ppt课件第四章节应变疲劳

多轴应变疲劳研究

总结词

多轴应变疲劳是工程结构中常见的应力 状态,研究多轴应变疲劳对于提高结构 的安全性和可靠性具有重要意义。

VS

详细描述

多轴应变疲劳涉及到多个方向的应力分量 ,其断裂行为和寿命预测比单轴应变疲劳 更为复杂。因此,需要深入研究多轴应变 疲劳的机制和规律,包括多轴应变疲劳的 损伤演化、寿命预测和实验技术等。

THANKS

感谢观看

02

应变疲劳的实验研究

应变疲劳实验方法

实验对象

选择一定数量的受试者,可以是 不同年龄、性别和身体状况的人 群,以探究应变疲劳在不同个体 之间的表现。

实验设计

设计合理的实验方案,包括应变 方式、应变时间、恢复时间等, 确保实验过程科学、严谨。

实验操作

在实验过程中,确保受试者按照 规定的应变方式进行操作,并记 录相关数据。

影响应变疲劳的因素包括材料特性、应力水平、温度、环 境条件等。

要点二

详细描述

材料的特性,如硬度、韧性、强度等,对应变疲劳有显著 影响。高硬度和脆性的材料更容易发生应变疲劳。应力水 平,特别是低应力幅值和高循环应变,也是影响应变疲劳 的重要因素。温度和环境条件,如湿度、腐蚀介质等,也 会对应变疲劳产生影响。在高温和腐蚀环境中,材料的抗 应变疲劳性能通常会降低。

01

根据实验结果分析,总结应变疲劳在不同个体之间的表现和规

律。

提出研究建议

02

根据实验结论,提出对应变疲劳进一步研究的建议和方法,为

相关领域的研究提供参考。

应用前景展望

03

探讨应变疲劳在生产、生活等方面的应用前景,为实际应用提

供指导。

03

应变疲劳的数值模拟

数值模拟方法

材料力学中的断裂和疲劳分析

材料力学中的断裂和疲劳分析在工程领域中,对材料的强度和耐久性进行评估和分析是至关重要的。

而在材料力学中,断裂和疲劳分析是两个重要的研究方向。

本文将从理论和应用两个方面,介绍材料力学中的断裂和疲劳分析。

首先,我们来介绍断裂分析。

断裂是指在外部加载下,材料的破坏。

断裂分析的目的是通过研究材料的断裂机制,预测和防止材料的破坏。

断裂分析的核心是断裂力学,它通过分析应力场、应变场和裂纹尖端处的应力强度因子来揭示裂纹扩展的行为。

在断裂力学中,有两个经典理论被广泛应用:线弹性断裂力学和弹塑性断裂力学。

线弹性断裂力学适用于处理材料的线弹性阶段,即只存在弹性变形,不发生塑性变形的情况。

而弹塑性断裂力学则适用于材料同时发生弹性和塑性变形的情况。

对于断裂力学的研究,一个重要的参数是断裂韧性。

断裂韧性是描述材料抵抗裂纹成长的能力,通常通过KIC来表示。

KIC是裂纹尖端处单位断裂韧性的衡量指标,一般情况下,KIC越大,材料的抗裂纹扩展能力越强。

断裂韧性的评估对于确保材料的可靠性和耐久性至关重要。

接下来,我们来了解疲劳分析。

疲劳是指在循环加载下,材料经历应力的反复变化而引起的破坏。

疲劳是材料工程中非常常见的一种破坏模式,因此对于疲劳强度的评估和分析也是非常重要的。

疲劳分析的核心是疲劳强度理论。

常见的疲劳强度理论有极限应力理论、极限变形理论和能量理论等。

这些理论通过对应力和应变历程的分析,确定了材料的疲劳强度边界,从而指导工程实践中的材料选择和设计。

除了理论研究,疲劳分析中还有实验方法。

疲劳试验是评估材料疲劳性能的重要手段。

通过在标准试样上施加循环加载,可以测定材料的疲劳寿命和疲劳强度。

这些试验结果可以为工程实践中的疲劳分析提供可靠的参考。

近年来,随着计算机技术的快速发展,有限元分析成为疲劳分析的重要方法之一。

有限元分析可以通过数值计算模拟材料在复杂载荷下的应力和应变分布情况,从而预测材料的疲劳寿命和破坏位置。

这一方法不仅减少了试验成本和时间,还提高了分析的准确性和可靠性。

12第十二章疲劳与断裂

利用现有研究成果,可再减少损失24%(285亿/年)。

包括提高对缺陷影响、材料韧性、工作应力的预测 能力;改进检查、使用、维护;建立力学性能数据 库;改善设计方法更新标准规范等。

剩余的47%,有待于进一步基础研究的突破。

已知材料的 基本S-N曲线

29

3. 线性累积损伤理论

若构件在某恒幅应力水平S作用下,循环至破 坏的寿命为N,则循环至n次时的损伤定义为:

D=n/N

D

若n=0, 则D=0,

1

构件未受损伤; D1

若n=N,则D=1,

发生疲劳破坏。

O

n1 N n

D随循环数n线性增长: Di=ni /Ni 疲劳破坏判据为: D=1

8

12.1 疲劳破坏及其断口特征

一、 什么是疲劳? ASTM E206-72

疲劳是在某点或某些点承受扰动应力,且在 足够多的循环扰动作用之后形成裂纹或完全断裂的 材料中所发生的局部永久结构变化的发展过程。

问题的 特点:

扰动应力,高应力局部, 裂纹,发展过程。

研究目的:发展过程有多长? 预测寿命N。

3) 裂纹源在高应力局部 或材料缺陷处。

裂纹源

4)与静载破坏相比,即 使是延性材料,也没 有明显的塑性变形。

飞机轮毂疲劳断口

延性材料静载破坏 疲劳破坏

裂纹源

5) 实际工程中的表面裂纹,多呈半椭圆形。

16

疲劳破坏与静载破坏之比较

疲劳破坏 S<Su

静载破坏 S>Su

破坏是局部损伤累积的结 破坏是瞬间发生的。

1980年3月27日,英国北海油田Kielland 号钻井 平台倾复;127人落水只救起 89人;

4.疲劳与疲劳断裂解析

3 疲惫断口形貌及其特征

2

25

5 影响疲惫缘由及措施

4、装配与联接效应 装配与联接效应对构件的疲惫寿命有很大的影响。

正确的拧紧力矩可使其疲惫寿命提高5倍以上。简洁消失的问题是,认 为越大的拧紧力对提高联接的牢靠性越有利,使用实践和疲惫试验说明,这 种看法具有很大的片面性。

5.使用环境 环境因素〔低温、高温及腐蚀介质等〕的变化,使材料的疲惫强度显 著降低,往往引起零件过早的发生断裂失效。例如镍铬钢〔0.28%C,11.5 % Ni,0.73%Cr〕,淬火并回火状态下在海水中的条件下疲惫强度大约只是 在大气中的疲惫极限的20%。

2

14

1、疲惫裂纹源区 疲惫裂纹源区是疲惫裂纹萌生的策源地,是疲惫破坏的起点, 多处于机件的外表,源区的断口形貌多数状况下比较平坦、光 亮,且呈半圆形或半椭圆形。

由于裂纹在源区内的扩展速率缓慢,裂纹外表受反复挤压、摩 擦次数多,所以其断口较其他两个区更为平坦,比较光亮。在 整个断口上与其他两个区相比,疲惫裂纹源区所占的面积最小 。

相垂直。

大多数的工程金属构件的疲惫失效都是以此种形式进 展的。特殊是体心立方金属及其合金以这种形式破坏的所占 比例更大;上述力学条件在试件的内部裂纹处简洁得到满足 ,但当外表加工比较粗糙或具有较深的缺口、刀痕、蚀坑、 微裂纹等应力集中现象时,正断疲惫裂纹也易在外表产生。

高强度、低塑性的材料、大截面零件、小应力振幅、 低的加载频率及腐蚀、低温条件2均有利于正断疲惫裂纹的萌 6

材料的疲劳损伤与断裂.完整版PPT资料

1970 1980

2000

疲劳的根本概念

疲劳的根本概念

What is fatigue ?

The process of progressive localized permanent structural change occurring in a material subjected to conditions which produce fluctuating stresses and strains at some point or points and which may culminate in crack or complete fracture after a sufficient number of fluctuations.

S

S

S

0

t0

t0

t0

t

三角波

正弦波

矩形波

梯形波

材料的疲劳性能

材料的疲劳性能

材料的疲 劳性能

材料的循环变形特性 - relationship

载荷寿命关系 -N curve -N curve

疲劳裂纹扩展特性 da/dN curve

材料的疲劳性能

拉伸应力-应变关系

σ-ε

S-e

σ ε

单调σ-ε曲线

单调拉伸和单调压缩曲线关于原点O对称;在 屈服极限A点以内是直线。

工程中的疲劳现象

Case 2: rotating shaft with overhung flywheel

Service conditions: Load W, constant Shaft rotates at 250 rev/min, 8hr/day, 300 days/yr

In a service life of 40 years the shaft accumulates 25060830040 =1.44109 cycles of bending moment, WL

疲劳和断裂第四讲

疲劳和断裂都是材料的失效形式,但它们的发生机理和条件不同。

疲劳主要与循环载荷和交变应力有关,断裂则与外力和变形程度有关 。

疲劳裂纹的扩展通常是一个缓慢的过程,而断裂则可能突然发生。

疲劳极限是评价材料抗疲劳性能的重要指标,而断裂韧性则用于评估 材料的抗脆性断裂能力。

02

疲劳的机理

发生的断裂。

疲劳极限

03

材料在无限多次交变载荷作用下不发生疲劳断裂的最大应力。

断裂的定义

断裂

材料在外力作用下发生的不可逆的永久变形,直至破裂成两部分 的现象。

韧性断裂

在塑性变形较大的情况下发生的断裂,断口呈纤维状,无明显结 晶。

脆性断裂

在较低的应力状态下发生的断裂,断口平齐,呈结晶状。

疲劳和断裂的关系

断裂控制技术包括无损检测、损伤容限设计、 断裂韧性试验和结构健康监测等,以实现早期 预警和及时修复。

寿命预测和评估

寿命预测和评估是指对结构或部件在预期寿命内的性能和可靠性进行预测 和评估的方法。

寿命预测和评估基于对材料性能的了解、结构设计和服役环境等因素,采 用概率统计和可靠性分析等方法进行。

寿命预测和评估的结果可用于指导维护和修理计划,以及评估结构的安全 性和经济性,以实现最优化的全寿命周期管理。

疲劳和断裂第四讲

目录

• 疲劳和断裂的基本概念 • 疲劳的机理 • 断裂的机理 • 疲劳和断裂的实验研究 • 疲劳和断裂的工程应用 • 未来研究方向和展望

01

疲劳和断裂的基本概念

疲劳的定义

疲劳

01

在循环载荷或交变载荷作用下,材料内部逐渐产生微小裂纹并

扩展,最终导致断裂失效的现象。

疲劳失效

自然科学知识:材料和结构的疲劳和断裂

自然科学知识:材料和结构的疲劳和断裂在工程学领域中,材料的疲劳和断裂是非常重要而且常见的现象。

在使用过程中,不同材料经常会受到不同程度的负载作用,这种负载会导致材料在受力时间的不断变形和损耗,最终可能导致材料的疲劳或断裂。

因此,对于材料疲劳和断裂的研究和防范至关重要。

疲劳是指由反复的应力作用所引起的材料的损耗现象。

当材料受到周期性的应力加载时,材料会出现应力与时间相互作用的疲劳现象。

在材料的正常使用中,疲劳现象是经常出现的,它会使得材料的机械性能逐渐减退甚至最终崩溃。

疲劳引起的断裂主要有以下几种类型:1、疲劳龟裂疲劳龟裂是一种在交替应力作用下出现的微裂纹,一般从材料的表面开始,然后慢慢向内扩展,最终导致材料的断裂。

这种龟裂是通过应力循环来触发的,循环次数越多,龟裂就会越容易形成。

2、疲劳裂纹的扩展当材料遭到负载后,疲劳损伤的形成通常已经在开始阶段完成。

此时,如果继续加载,则已有裂纹将会扩展,导致更大的损伤。

这种情况在机械应用中是十分常见的。

3、中心断裂中心断裂是因为在应力集中区域的过度紧张,在短时间内发生的剪切然后导致在材料的中央产生一条缝隙,这样会在刚性区域出现明显的裂纹。

材料的断裂是指突然发生的材料破裂现象。

材料的断裂在许多行业中都是极为严重的问题。

材料的断裂常常是由过载引起的。

对于那些承受周期性应力的材料来说,这种过载主要来自于不当的使用或维护,未按照文档或建议的使用限制来操作的情况。

材料的疲劳和断裂通常与材料的结构有关。

材料的结构可以被看作是由一种材料元素的不同组合形成的。

这些元素可以是薄片、棒材、管道等形式。

材料的结构对于其对应的机械性能具有至关重要的作用。

当材料的结构发生损伤时,其对应的机械性能会相应地减弱,这也会影响材料的寿命。

为了避免材料的疲劳和断裂,一些重要的策略可供参考。

首先,在设计过程中,应当避免过度的负载和应力极值。

其次,材料的制造应尽可能地遵守相关的规范,以确保材料的质量和结构的稳定性。

经典金属疲劳裂纹扩展至断裂机理讲解(专业级)

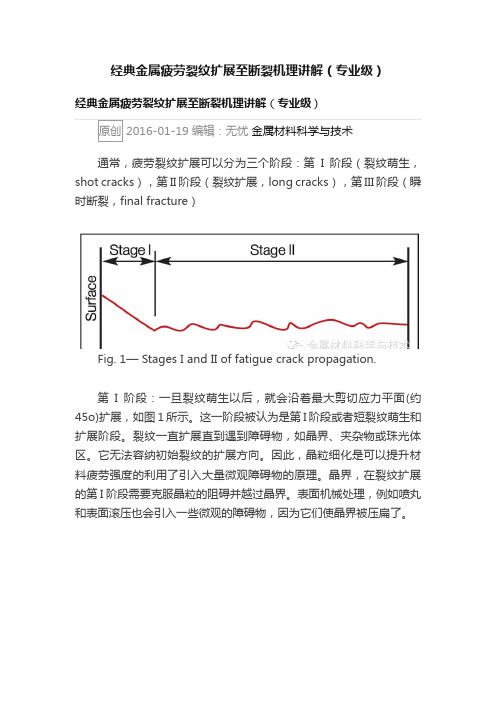

经典金属疲劳裂纹扩展至断裂机理讲解(专业级)经典金属疲劳裂纹扩展至断裂机理讲解(专业级)通常,疲劳裂纹扩展可以分为三个阶段:第I阶段(裂纹萌生,shot cracks),第II阶段(裂纹扩展,long cracks),第III阶段(瞬时断裂,final fracture)Fig. 1— Stages I and II of fatigue crack propagation.第I阶段:一旦裂纹萌生以后,就会沿着最大剪切应力平面(约45o)扩展,如图1所示。

这一阶段被认为是第I阶段或者短裂纹萌生和扩展阶段。

裂纹一直扩展直到遇到障碍物,如晶界、夹杂物或珠光体区。

它无法容纳初始裂纹的扩展方向。

因此,晶粒细化是可以提升材料疲劳强度的利用了引入大量微观障碍物的原理。

晶界,在裂纹扩展的第I阶段需要克服晶粒的阻碍并越过晶界。

表面机械处理,例如喷丸和表面滚压也会引入一些微观的障碍物,因为它们使晶界被压扁了。

Fig. 2 — Fatigue striations in (a) interstitial free steel and (b)aluminum alloy AA2024-T42. Figure (c) shows the fatigue fracture surface of a cast aluminum alloy, where a fatigue crack was nucleated from a casting defect, presenting solidification dendrites on the surface; fatigue striations are indicated by the arrow, on the top right side.第II阶段:由于裂纹扩展,实际载荷的上升,应力强度因子K不断增加,在裂纹尖端附近的不同平面上开始发生滑移,于是就进入了第II阶段。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

行业材料

5

问题:

循环载荷下,应变如何分析? 应变-寿命关系如何描述?

思路:

单调应力应变关系

应变疲劳 寿命预测

循环应力应变行为

缺口应变 分析

可见,=S(1+e)>S,相对误差为: (-S)/S=e, 故e越大,(-S)越大。e=0.2%时,比S大0.2%。

e是小量,展开得:e=ln(1+e)=e-e2/2+e3/3-…<e, e比e小,相对误差为: (e-e)/e=e/2。

e<0.01时,与S,e与e相差小于1%,可不加区别。

行业材料

9

第四章 应变疲劳

4.1 单调应力-应变响应 4.2 滞后环和循环应力-应变响应

4.3 材料的记忆特性与变幅循环 响应计算 4.4 应变疲劳性能 4.5 缺口应变分析

行业材料

1

第四章 应变疲劳 研究应变-寿命关系

应变疲劳或低周应变疲劳:

载荷水平高 (>ys),寿命短 (N<104)。

The strain-life method is based on the observation that in many components the response of the material in critical locations (notches) is strain or deformation dependent.

许多构件中关键部位(缺口)的材料响应与应变 或变形相关,应变-寿命方法正是以此为基础的。

行业材料

2

Wlinheeanrlyloraedlalteevde.lsCaornesleoqw高u,e载snttr荷leys水,si平nant:dhisstrraaningea,rleoadcontrollehdigahnldoastdraleinve-cl ontrol应le力d 变tes化te小d,re难su于lt控s a制re; equivalent. At high load leve应ls,变in变t化he大lo,w利c于yc控le制。

fatigue relgoiwonlo, athdelecvyecllic低st载re荷ss水-s平tr:ain response and the material behavior are be应st力m控od制e和led应u变n控de等r 效。 strain-0controlled coenditions.

l

)=

0

ln(

l0+Dl l0

)

=ln(1&s S-e

到颈缩前,变形是均匀的。

忽略弹性体积变化,可假定

均匀变形阶段后体积不变。

行业材料

0 均匀变形

l

dl

P

应变

8

工程应力、应变与真应力、真应变间关系

在均匀变形阶段,忽略弹性体积变化,假定变

形后体积不变,A0l0=Al,则有关系:

=P/A=Pl/A0l0=(P/A0)[(l0+Dl)/l0]=S(1+e) e=ln(1+e)=ln(l /l0)=ln(A0/A)=ln[100/(100-RA)]

行业材料

循环应力 作用下的 应变响应

应变疲劳 性能

6

4.1 单调应力-应变响应 monotonic stress-strain response

1. Basic definitions:

工程应力S: Engineering stress

工程应变e: Engineering strain

S=

P A0

载荷水平低的时候,应力和应变是线性相关的。 因此,在这一范围内,应力控制和应变控制试验 的结果等效。在高载荷水平,即低周疲劳范围内, 循环应力应变响应和材料的性能在应变控制条件 下模拟更好。

行业材料

3

Although most engineering structures and components are designed such that the nominal loads remain elastic, stress concentration may cause plastic strain to develop in the vicinity of notches.

尽管大部分工程结构和构件设计的名 义载荷是保持弹性的,应力集中也会在缺 口附近引起塑性应变。

行业材料

4

The strain-life method assume that smPooth specimen tested under strain control can simulate fatigue damage at the notch root of an engineering component. Equivalent fatigue damage (and fatigue life) is assumed to occur in the material at the notch root and in the smooth specimen when both are subjected to idpentical stress-strain histories.

e = ee + ep =

+ ( )1 n

EK

K为强度系数,应力量纲(MPa); n为应变硬化指数,无量纲。

n=0,理想塑性材料。

行业材料

10

4.2 滞后环和循环应力-应变响应

e

=

Dl l0

=

l

-l l0

0

P

A A0

d0 l0

dl

P

original deformed

材料纵向伸长,横向缩小。真应力、真应变?

行业材料

7

真应力 true stress:

=AP

真应变 true strain:

e =ll0dll

且有:

AP

d l l0

Dl

P

deformed

e

=ll0dll

= ln(l

2. monotonic stress-strain curve

A

均匀变形阶段,-e曲线上任一点 的应变e,均可表示为:

e=ee+ep

0 ep ee e

-ee关系用Hooke定理表达为:=Eee -ep关系用Holomon关系表达为:=K(ep)n

Remberg-Osgood 弹塑性应力-应变关系: