高炉高煤比的各种措施

太钢4350m 3高炉实现高煤比运行的建议

按照烧 结 的理论 与 实践 , 烧结矿 武 钢 2 4 9 2 0 0 m3 加( S i O ) 低于 5 . O %时 ( 低硅烧 结矿 ) , 3

.

3 6 4

1 6 O

2 7 0

5 9 . 8

1 2 . 7 3 O . 5 O 8 3 7 . O 6 0

在兼 顾强 度的 同时 , 将烧 结矿 W( S i O ) 控制在 4 . 7 %。

M心 M s | C R I | C s R

% mm % %

宝钢 l 1 . 6 O . 9 2 O . 5 5 8 8 5 . 6 o 4 7 — 5 9 2 1 — 2 5 6 9 浦项 l 1 . 6 O . 9 2 O . 5 5 8 8 太钢 1 2 6 . O 5 0 — 5 4 2 1 ~ 2 5 6 9

W( M g o) 可以适当降低 , 有利于提高

烧结矿的铁品位与烧结性能, 降低高炉渣量。 韩国浦

项 烧 结 矿 的 W( Mg o) 控制在 1 . 0 %左 右 , 宝 钢 控 制

根据上述分析 , 结合宝钢 、 浦项高煤 比运行时对 焦炭质量要求 , 提 出太钢 4 3 5 0 m 高炉对焦炭的质 量要 求 , 见表 3 。

结合 太钢 的 原燃 料实 际情 况 , 对关键

表 2 国内大型高炉的运行情况

系数 , 焦比 / 煤比, 渣量 , ( F e ) , 灰份 , ( S ) , M 肘J o / C S R | % % % % %

8 8 5 . 5 6 9

7 9 %左 右 ,焦 炭的 达到 8 8 %, C峨 口球 团矿 目前 W( S i O ) 7 . 2 %左 右 , 属 于 高 硅球 团。 高硅球 团的冶金性 能 相对低 硅球 团较 差 ,

鞍钢10号高炉高煤比操作实践

鞍钢10号高炉高煤比操作实践赵正洪 张延辉(鞍钢集团新钢铁有限责任公司)摘要 为实现高炉高效、低成本生产,鞍钢10号高炉以高煤比操作为核心,从稳定炉况、合理操作等多方面进行探索,取得了显著效果。

关键词 高炉 高喷煤比 操作 效果H igh Coal R ati o O p erating P ractice in A ngang N o.10B FZhao Zhenghong Zhang Yanhu i(A ngang N ew Iron and Steel Co.,L td.)Abstract In o rder to increase BF p roductivity and low er p roducti on co st,a series of m ea2 su res have been taken in A ngang N o.10BF,such as h igher coal rati o,stab ilizing BF conditi on and rati onal operati on,etc.,the obvi ou s effects have been gained.Key W ords BF h igh coal rati o operati on effect1 前言高炉炼铁工序能耗占钢铁企业能耗的比例最大,是降低钢铁产品成本的关键。

除原料消耗外,燃料消耗在炼铁成本结构中占的比重最大。

降低燃料消耗成本是降低炼铁成本的关键途径之一。

因此,高煤比、低焦比操作成为高炉降耗的核心。

鞍钢10号高炉目前煤比达到175kg t,高炉利用系数达到2.35t (m3・d),操作方针是高产、高煤比,并且炉况稳定、顺行良好,各项生产技术指标达到国内先进水平。

高富氧、高煤比操作会使高炉煤气流分布产生较大变化,在原料质量得不到改善的条件下,高炉料柱的透气性变差,因此要求炉况的调节能力比较强。

炼铁新厂1号高炉提高煤比生产实践

矿 ) 为了降低生铁成 本 , ; 在保 证高 炉顺 行 的前 提下

尽可能的多用生矿 少用球 团矿 。 2 1 1 优化用料结构 , .. 提高综 合品位 就我厂原燃料 条件而 言 , 索合理 的炉料结构 , 探

就是找到高碱度烧结矿配加 酸性 球 团或生 矿的合理

比例 。至 2 0 0 4年开炉以来 , 在优 化用料结 构方面也

下降 , 造成烧 结过程 黏结 相不 足使 强度 和还原 性变 差。 通过 提高 烧结 矿 的二元 碱 度 , 证 在含 有 一定 保

2 0 年第 1 新 1 号高炉主要技经指标

3 7

量的 SO 及适宜 的 A : ,S 比值 , i 1O/ i O 生成大量针状 交织结构的 四元 系铁酸 钙 , 烧结 矿强度 和还 原性 能

关键词 : 高炉 煤比 精料

Pr c ie o ii a t t# a tc fRa sng Co lRa e a No. 1 BF fNe I o m a i a o w r n・ k ng Pl nt

W a n s n Xi o Guo a ng Yo g ha a ci

Ke wo d : ls f r a e o l a e e e ca e u d n y r s ba t u n c ;c a t ;b n f it d b r e r i

1 前 言

要条件 。目前 1 高炉 入炉料 主要 包括 烧结 矿 、 号 球

团矿 ( 自产球 +外 购球 ) 生 矿 ( 、 主要 是南 非矿 +澳

1%生矿 , 2 这种用料结构可以形 成位置 ( 高低 ) 形状 、 ( 厚薄 ) 相对合 理的软融 带 , 应大高 炉高煤 比生产 适

要求。

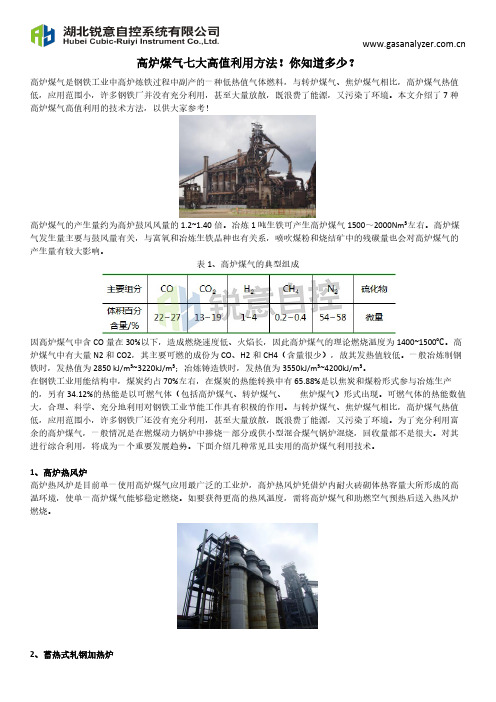

高炉煤气七大高值利用方法!你知道多少?

高炉煤气七大高值利用方法!你知道多少?高炉煤气是钢铁工业中高炉炼铁过程中副产的一种低热值气体燃料,与转炉煤气、焦炉煤气相比,高炉煤气热值低,应用范围小,许多钢铁厂并没有充分利用,甚至大量放散,既浪费了能源,又污染了环境。

本文介绍了7种高炉煤气高值利用的技术方法,以供大家参考!高炉煤气的产生量约为高炉鼓风风量的1.2~1.40倍。

冶炼1吨生铁可产生高炉煤气1500~2000Nm³左右。

高炉煤气发生量主要与鼓风量有关,与富氧和冶炼生铁品种也有关系,喷吹煤粉和烧结矿中的残碳量也会对高炉煤气的产生量有较大影响。

表1、高炉煤气的典型组成因高炉煤气中含CO量在30%以下,造成燃烧速度低、火焰长,因此高炉煤气的理论燃烧温度为1400~1500℃。

高炉煤气中有大量N2和CO2,其主要可燃的成份为CO、H2和CH4(含量很少),故其发热值较低。

一般冶炼制钢铁时,发热值为2850 kJ/m³~3220kJ/m³;冶炼铸造铁时,发热值为3550kJ/m³~4200kJ/m³。

在钢铁工业用能结构中,煤炭约占70%左右,在煤炭的热能转换中有65.88%是以焦炭和煤粉形式参与冶炼生产的,另有34.12%的热能是以可燃气体(包括高炉煤气、转炉煤气、焦炉煤气)形式出现。

可燃气体的热能数值大,合理、科学、充分地利用对钢铁工业节能工作具有积极的作用。

与转炉煤气、焦炉煤气相比,高炉煤气热值低,应用范围小,许多钢铁厂还没有充分利用,甚至大量放散,既浪费了能源,又污染了环境。

为了充分利用富余的高炉煤气,一般情况是在燃煤动力锅炉中掺烧一部分或供小型混合煤气锅炉混烧,回收量都不是很大。

对其进行综合利用,将成为一个重要发展趋势。

下面介绍几种常见且实用的高炉煤气利用技术。

1、高炉热风炉高炉热风炉是目前单一使用高炉煤气应用最广泛的工业炉,高炉热风炉凭借炉内耐火砖砌体热容量大所形成的高温环境,使单一高炉煤气能够稳定燃烧。

降低高炉炼铁燃料比的技术措施

钢铁产业节能减排的工作重点是在炼铁系统。

由于炼铁系统的能耗占钢铁联合企业总能耗的70%左右。

节能减排的工作思路是:首先要抓好减量化用能,体现出节能要从源头抓起;其次是要进步能源利用效率;第三是进步二次能源回收利用水平。

降低高炉炼铁燃料比就是体现出企业节能工作是要从源头抓起,对企业的节能工作是有着重大意义。

1.降低炼铁燃料比是进步高炉利用系数的正确途径炼铁学理论上是:高炉利用系数=冶炼强度÷燃料比。

也就是说,进步利用系数有两个办法。

一个是进步冶炼强度,另一个是降低燃料比。

我国中小高炉实现高利用系数主要是采用进步冶炼强度的办法。

采用配备大风机,大风量操纵高炉,进行高冶炼强度生产,来实现高利用系数。

这种做法就带来高炉的能耗高,不符合钢铁产业要节能降耗的工作思路,应当予以纠正。

目前大型高炉吨铁所消耗的风量在1200m3以下,宝钢为950m3左右。

而一些小高炉的吨铁风耗是在1400m3左右,甚至有大于1500m3的现象。

燃烧1kg标准煤要2.5m3的风,鼓风机产生1m3风要消耗0.85kg标准煤。

大风量,高冶炼强度操纵的高炉,燃料比就要升高。

所以说小高炉的燃料比要比大高炉高30~50kga。

钢铁产业要实现"十一五"期间GDP能耗要降低20%,主要工作方向就是要在降低炼铁燃料比上下功夫!由于高炉炼铁工序的能耗要占联合企业总能耗的50%左右。

2.高炉炼铁燃料比的现状国际先进水平的炼铁燃料比是在500kg/t以下,领先水平是在450kg/t左右。

2007年我国重点钢铁企业高炉炉炼铁的燃料比为529kg/t,首钢为464kg /t,宝钢为484kg/t,太钢为491kg/t,武钢为488kg/t,鞍钢为500kg/t,最高的企业达到673 kg/t。

这说明,我国已把握了先进的高炉炼铁技术,但是炼铁企业发展不平衡,尚有较大的节能潜力。

高炉炼铁的燃料比是:进炉焦比+喷煤比+小块焦比。

喷煤比是不计算量换比。

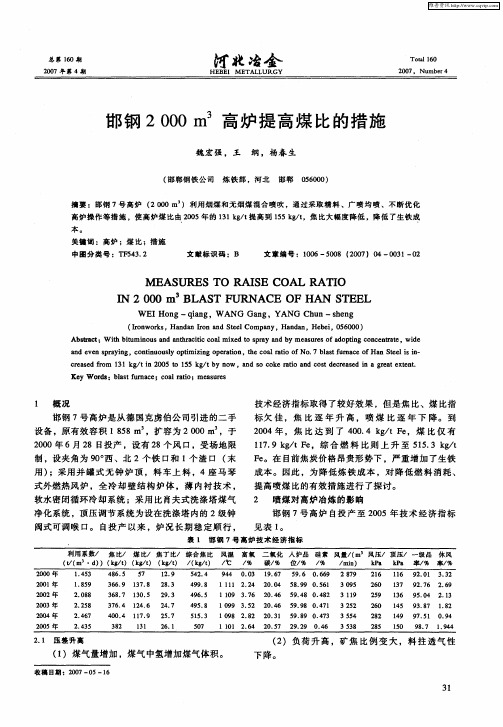

邯钢2000m 3高炉提高煤比的措施

( 邯郸 钢 铁 公 司 炼 铁 部 ,河 北

摘 要 :邯 钢 7号 高 炉 ( 0 ) 利 用 烟 煤 和 无 烟 煤 混 合 喷 吹 ,通 过 采取 精 料 、广 喷 均 喷 、不 断 优 化 200m’

高炉操 作等措 施 ,使高 炉煤 比由 20 0 5年 的 1 1k / 提高到 15k / ,焦 比大 幅度 降低 ,降低了生铁成 3 g t 5 g t

净 化系统 ,顶 压调 节 系统 为设在 洗 涤塔 内的 2级 钟

邯钢 7号 高炉 自投 产 至 2 0 0 5年 技 术 经 济指 标

见表 1 。

阀式 可调 喉 口。 自投 产 以来 ,炉 况 长 期 稳 定 顺 行 ,

襄 l 邯 钢 7号 高 炉 技 术 经 济 指 标

2 1 压 篷 升 高 .

邯 钢 7号高 炉是从 德 国克虏伯 公 司引进 的二 手

设 备 ,原有效 容 积 18 8m 5 ,扩 容 为 20 0m 0 ,于

20 0 0年 6月 2 8日投产 ,设 有 2 8个 风 口,受 场地 限

制 ,设 夹角为 9 ) ;采 用并 罐式 无 钟 炉 顶 ,料 车 上 料 ,4座 马 琴

c e s d fom 31 kg n 2 5 t 5 / y ow ,a d S o a o a d C td c e s d i r a tnt r a e r 1 /ti 00 o 1 5 kg tb n n O c ke rt n OS e r a e n a g e texe . i Ke W o ds:bls u na y r a tf r ce;c a a o; m e s r s o lr t i a ue

本。 关键 词 :高 炉 ;煤 比 ;措 施

莱钢3200m^3高炉提高煤比实践

2 . 1 . 1 提高风温 鼓 风 带入 炉 内的热 量 是 高 炉 的主要 热 源 之一 。 风温每升高 1 0 0 o C, 可节约焦 比 l 5~ 2 0 k g / t 铁, 多 喷煤粉 2 0— 3 0 k g / t 铁, 提高产量 4 %…。3 2 0 0 m ’

炉顶压力提高,高炉工作压力也提高,煤气的 体积缩小流速降低 ,压头损失也随之降低 , 从而促 进高炉顺行 ,给增加风量创造条件 J 。3 2 0 0 m 高

炉 日常顶 压 使 用 情 况 为 :P 顶 压= ( 0 . 0 3 5—0 . 0 3 7 )

× Q 风 量,煤 比提高后 ,炉腹煤气量增加 ,提高顶压 后 ,煤气体积压缩 ,利于改善料柱透气性 ,同时没 有压差就 没有煤气利 用率,提高顶压 后 ,压差 升 高 ,利于提高煤气利用率 。高炉顶压从 2 2 0 k P a 逐 渐 提高 到 2 2 5 k P a ,压 差 从 1 7 5 k P a上 升 到 了 1 8 8

k P a ,炉况 稳定 ,冶 炼强 度不 断上 升 。

2 . 2 优 化 操作 制度 2 . 2 . 3 低硅 冶炼

莱钢 科技

2 0 1 3年 6月

莱钢 3 2 0 0 m 3高 炉 提 高 煤 比实践

殷 忠力 ,刘 汉海 ,韩 谦 ,王 磊 ( 1型钢炼铁厂 ;2莱 芜分公 司炼铁厂)

摘 要 :对 莱钢 3 2 0 0 m 高炉提 高煤 比 的 生产 操 作 经验 进 行 总结 。通 过 采取 高风 温 、 高 富

高炉 配有 4座 改进 型卡 鲁 金 顶燃 式 热 风 炉 , 日常操

作采用两烧两送Leabharlann 式 , 改变 固有 “ 定风温” 观念 , 关 闭大闸全风温作业。送风温度保 持在 1 2 0 0 c I = 以 上。提高风温 , 可有效改善煤粉燃烧条件, 提高煤粉

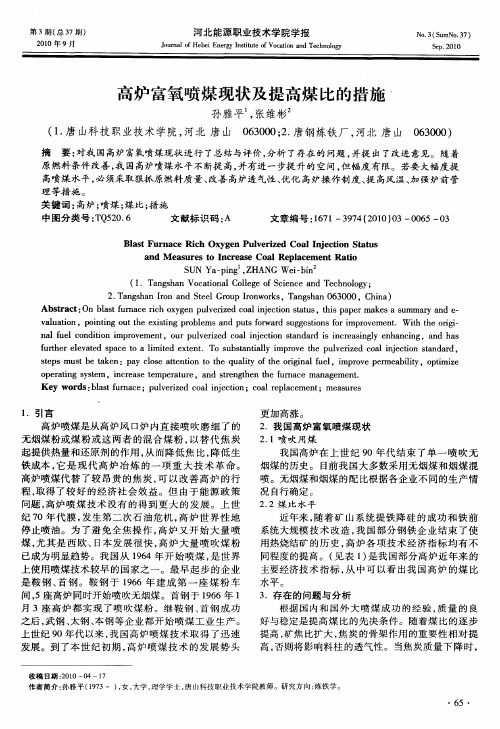

高炉富氧喷煤现状及提高煤比的措施

更加 高涨 。 2 .我 国高炉 富 氧喷 煤现 状 2 1喷 吹 用煤 .

我 国高炉 在 上 世 纪 9 O年 代 结 束 了单 一 喷 吹 无 烟煤 的历 史 。 目前 我 国大 多数 采 用无 烟 煤 和烟 煤 混 喷 。无 烟 煤 和烟煤 的配 比根 据 各 企业 不 同 的生 产 情 况 自行 确定 。

1 .引 言

高 炉 喷煤是 从 高炉 风 口炉 内直 接 喷 吹 磨 细 了 的 无 烟煤 粉 或煤 粉 或 这两 者 的混 合 煤 粉 , 替 代 焦 炭 以 起 提供 热量 和 还原 剂 的作 用 , 而 降低 焦 比 , 从 降低 生 铁成 本 , 是 现 代 高 炉 冶 炼 的 一 项 重 大 技 术 革 命 。 它

se s e t k n:pa ls te i n t h u l y o e o ii a ue ,i r v e me b l y,o t z tps mu tb a e y co e atnt o t e q a i ft rgn lf l mp o e p r a i t o t h i pi e mi

Sp 2 0 e . 01

高炉富氧喷 煤现状及提高煤 比的措 施

孙 雅 平 张维 彬 ,

( . 山科技 职业技术学院 , 1唐 河北 唐 山 0 3 0 2 唐钢炼铁厂 , 6 00;. 河北 唐 山 0 30 ) 60 0

摘 要 : 我 国 高炉富氧 喷煤 现状 进行 了总 结与评 价 , 对 分析 了存在 的 问题 , 并提 出了改进 意见 。 随着 原 燃料 进 一 步提 升 的 空 间 , 幅 度有 限。若要 大幅度提 但 高喷 煤 水平 , 须采取 狠抓 原燃 料质 量 、 必 改善 高炉透 气性 、 化 高炉操 作 制 度 、 高风 温 、 强 炉前 管 优 提 加 理等 措施 。 关键 词 : 高炉 ; 煤 ; 比; 施 喷 煤 措 中 图分 类号 :Q 2 . T 506 文 献标 识 码 : A 文章编 号 :6 1 9 4 2 1 0 0 6 0 17 —3 7 (0 0)3— 0 5— 3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉喷吹煤比的关键技术高炉喷吹煤粉是炼铁系统结构优化的中心环节,是国内外高炉炼铁技术发展的大趋势,也是我国钢铁工业发展的三大重要技术路线之一,所以,我们应当努力提高喷煤比。

高炉喷煤的重大意义1减少炼焦过程对环境的污染。

高炉喷煤代替焦炭,就减少了高炉炼铁对焦炭的需求。

减少焦炭的需求,就可以使焦炉少生产焦炭。

焦炉少生产焦炭或少建焦炉,就可以减少对环境的污染。

2缓解我国主焦煤的短缺,优化炼铁系统用能结构。

炼焦配煤一般需要配50%以上的主焦煤,以满足高炉炼铁对焦炭质量方面的要求。

喷吹煤粉的煤种广泛,可以不使用主焦煤。

这就缓解了我国主焦煤的短缺,同时也降低了炼铁系统的购煤成本。

3高炉喷煤可以实现结构节能。

2006年我国重点钢铁企业焦化工序能耗为123.41kgce/t,喷煤的制粉和喷吹所需的能耗在20~35kgce/t。

高炉每喷吹1t煤粉,就可以产生炼铁系统用能结构节约lOOkgce/t的效果。

4高炉喷煤可降低炼铁系统的投资。

据统计,国外建设喷煤车间的投资是焦化厂单位投资的25%~30%,转换为冶金焦的单位投资是30%~40%;中国喷煤车间的单位投资是焦化厂建设单位投资的12%~16%,为冶金焦部分投资的15%~20%。

所以,在新建和扩容高炉时,喷煤车间必须同步实施,这样会有较大的经济效益。

5煤粉代替焦炭会有巨大的经济效益。

目前,焦炭和煤粉的每吨价差在400~500元。

一个年产400万t的炼铁企业,如果喷煤比在130kg/t,就可以年喷吹52万t煤粉,代替的等量的焦炭,可以产生年降低208~260万元的炼铁成本。

6提高企业劳动生产率,降低生产运行费。

喷煤车间的员工人数和生产运行费用要比焦化厂少,这样就可以产生因高炉喷煤而提高钢铁企业劳动生产率、障低生产运行费用的效果。

我国喷煤水平发展不平衡,与国际先进水平尚有差距据统计,2006年我国大中型钢铁企业高炉喷煤比135kg/t,比上年度提高llkg/t,全年重点钢铁企业喷煤总量为4046万t,创出我国历史最好水平。

2006年全国有9个企业喷煤比超过150kg /t,他们是:宝钢股份207、长治188、武钢179、石钢160、新兴铸管159、江阴兴澄155、邢台155、天铁154和韶关151。

我国炼铁企业喷煤技术发展不平衡,2006年在全国重点钢铁企业之中尚有一个企业没有喷煤,还有7个企业年平均喷煤比低于l00kgce/t。

我国高炉喷煤水平与国际先进水平尚有较大差距,国际领先的高炉喷煤比是266kg/t,宝钢也曾达到过260kg/t的水平。

国际先进水平的喷煤比为180~200kg/t。

《中国钢铁工业科学与技术发展指南2006~2020年》中提出了高炉喷煤指标:2006~2010年全国重点钢铁企业喷煤量≥160kg/t,2011~2020年全国重点钢铁企业喷煤量≥180kg/t。

高喷煤比的关键技术钢铁工业是个有条件组织生产的行业,其生产工艺、技术、装备运行是有一整套科学规律的。

具备什么样条件,就会出现什么样的生产技术指标。

这也就是说,高炉炼铁生产是要有一定条件的,提高喷煤比也是需要一些关键支撑技术。

本人认为,高喷煤比的关键技术是:保持炉缸热量充沛技术,提高煤粉燃烧率技术,提高炉料透气性技术和煤焦置换比高的相关技术。

1保持炉缸热量充沛技术高炉炼铁正常生产需要炉缸有充沛的热量,以保证铁矿石还原,渣铁流动性好、易分离,炉渣脱硫率高和透气性好。

炉缸热量是用炉缸理论燃烧温度来表示。

炉缸热量充沛是要求炉缸的温度和热量要高。

理论燃烧温度在2200±50℃视为合理值。

煤粉喷进风口后需要吸收热量。

首先是煤粉被加热,然后是挥发分燃烧和碳素燃烧。

这样,每喷吹l0kg/t无烟煤会使炉缸温度下降15~20℃,l0kg/t烟煤会使炉缸温度下降20~25℃。

喷煤量大于l00kg/t会使炉缸温度下降150~250℃以上。

高喷煤比会使炉缸温度下降幅度更大。

为使炉缸温度保持在2200±50℃合理范围内,就需要采取保持炉缸温度的技术措施,具体办法是:1提高热风温度:热风温度升高l00℃,可使炉缸理论燃烧温度升高60℃,允许多喷30~40kg/t煤粉。

2进行富氧鼓风:富氧率提高1%,炉缸理论燃烧温度升高40~50℃,允许多喷煤粉20~30kg/t。

3进行脱湿鼓风:鼓风湿度每降低1g/m3,理论燃烧温度升高6~7℃,允许多喷3~4kg/t煤粉。

2提高煤粉燃烧率技术煤粉在炉缸内的燃烧包括可燃气体煤粉受热分解而来的分解燃烧和固态碳煤粉分解后残留碳表面燃烧。

这些燃烧情况取决于温度、氧气含量和煤粉的比表面积和燃烧时间。

宝钢测定高炉喷煤比在170kg/t、205kg/t、203kg/t时,煤粉在风口回旋区的燃烧率分别为84.9%、72.0%和70.5%。

这说明还要有30%左右的煤粉要在风口回旋区以上的炉料中进行燃烧和气化。

高炉内未能燃烧的煤粉将会被高速的煤气流带出高炉,致使煤气除尘灰中的含碳量增多。

所以说,除尘灰中含碳量多少,是煤粉燃烧率高低的重要标志。

提高煤粉燃烧率的技术措施是:1提高热风温度:喷煤比在180~200kg/t需要有1200℃以上的热风温度。

2进行富氧鼓风:既可提高炉缸温度,又提供了氧气助燃剂,喷煤比在180~200kg/t时需要富氧3%以上;在燃烧学理论上,要求要有1.15以上的空气过剩系数。

3提高煤粉的比表面积:要求煤粉粒度-200网目要大于85%。

采用烟煤和无烟煤混合喷煤烟煤中的挥发分遇高温时要分解,致使煤粉爆裂,增加煤粉比表面积。

4进行脱湿鼓风:可以产生提高炉缸温度和鼓风中氧气含量的效果。

将鼓风温度控制在6%左右。

5提高炉顶煤气压力,减小煤气流速,延长煤粉在炉内燃烧的时间,降低煤气压力差。

据测算,煤粉在炉缸的燃烧时间在0.01~0 04s内,其加热速度103~106k/s。

3提高料柱透气性技术高炉正常操作要维持一个合理的煤气压差值,即热风压力减去炉顶压力的数值。

一些高炉工作者采用炉料透气性指数来操作高炉。

料柱透气性高低是由多方面因素所决定的,只有采取综合措施才能提高料柱的透气性。

1提高高炉入炉矿含铁品位,减少渣量。

高炉内煤气阻力最大的地方是软熔带。

特别是铁矿石刚开始熔化,还原成FeO和形成初渣,渣铁尚未分离,尚未滴落至炉缸。

如果高炉入炉品位在60%以上,吨铁渣量小于300kg,煤气的阻力会大大缩小,也会减少炉渣液泛现象。

2提高焦炭质量,特别是焦炭的热性能,会大大提高炉料柱透气性。

焦炭在高炉内是起骨架作用。

特别是在高喷煤比条件下,焦比低,焦炭的骨架的作用就更加重要了。

可以说,焦炭的质量好坏决定了高炉的容积大小和喷煤比水平的高低。

高喷煤比对焦炭质量的要求是:M40在80%以上,M10小于7%,灰分小于12.5%,硫分小于0.65%,热强度CSR>60%,热反应性CRI<30%。

对于2000m3,以上容积的大高炉,喷煤比在160kg/t以上时,要求焦炭质量要更好一些:M40≥85%,M10≤6.5%,灰份≤12.0%,硫份≤0.6%,CSR≥65%,CRI≤26%。

同时要求焦炭中K2O+Na2O 的含量要<3.0kg/t。

3炉料成分、性能稳定、均匀炉料成分稳定是指炼铁原料含铁及杂质和碱度波动范围小。

工业发国家要求烧结矿含铁波动范围是±0.05%,碱度波动0.03倍。

我国炼铁企业要求是铁份波动±0.5%,碱度波动±0.05倍。

因为含铁品位和碱度的波动会造成软熔带透气性的巨大变化高硅铁和高碱度渣熔化温度高,流动性差。

铁矿石的软化温度、软化温度区间、熔滴温度和熔滴温度区是铁矿石冶金性能的重要指标,对于炼铁技经指标和炉料透气性有重大影响。

所以要求炉料的冶金性能要稳定。

要求炉料粒度要均匀,就是减少炉料在炉内的填充作用。

如果炉料粒度大小不均且混装,就会使炉料空间减少。

如同4个苹果之间夹着乒乓球,造成空间减小。

我们希望炉料的空间有0.44,以利于煤气流的畅通。

要求炉料中5~10mm粒度的含量要小于30%,一定不要超过35%,否则会对炉料的透气性产生重大影响。

炼铁原料(烧结、球团、块矿)的转鼓强度高、热稳定性好、还原性能好、性能稳定等为高炉顺行创造良好条件,提高烧结矿(碱度在1.8~2.0倍)的碱变,会使转鼓强度高、冶金性能好的优点。

连篦机-回转窑生产的球团矿质量和工序能耗均比竖炉所生产的球团好。

入炉的块矿要求是含水分低、热爆裂性差、还原性能好、粒度偏小。

4优化高炉操作技术会有效地提高炉料透气性。

大高炉采用大矿批,使焦炭料层厚度在0.5~0.6m,在变动焦炭负荷时,也不要轻易变动焦炭的料层厚度。

使高炉内的焦炭起到透气窗的作用,对于保持和提高高炉炉料的透气性十分重要。

优化布料技术(料批、料线、布料方向等)和适宜的鼓风动能(调整风口径和风口长度),可以实现高炉内煤气流均匀分布,同时有增加炉料透气性的作用。

合理的鼓风动能使炉缸活跃,布料合理可以实现煤粉在炉料中充分燃烧,减少未燃煤产生量。

稳定高炉的热制度、送风制度、装料制度、造渣制度会给高炉的高产、优质、低耗、长寿、高喷煤比带来有利条件。

高炉生产需要稳定。

稳定操作会创造出炼铁的高效益。

减少人为因素,提高对高炉生产的现代化管理水平,会促进炼铁生产技术的发展。

4提高煤焦置换比技术上述3个小节中所讲述的技术也均是提高煤焦置换比的技术。

本节从喷煤管理角度来分析提高煤焦置换比的因素。

1提高喷吹煤的质量。

因为喷吹煤粉的品种广泛,所以要求煤的质量应是好磨、含碳链高(要求煤粉的灰份一定要低于焦炭的灰分含量)、含硫低、流动性好等。

煤粉中含有K2O+Na2O总量要小于3.0kg/t.因为K、Na在高炉内会造成结瘤和焦炭易产生裂纹,致使焦炭强度下降。

2煤粉喷吹要均匀,高炉所有风口均要喷煤,流量要实现均匀、稳定。

高炉均匀喷吹煤粉,会使高炉每个风口的鼓风动能一致,并会使炉缸热量分配均匀,促使高炉生产顺行和喷煤量的提高,进而煤焦置换比得到提高。

为保证各风口喷煤量均匀,建议将煤粉分配器高位安置,使各单只管路尽量长短相近,不让煤粉走捷径个别风口多喷的现象出现。

3采用烟煤和无烟煤混喷有利于提高喷煤比和煤焦置换比。

烟煤挥发高,且含有一定水分,进入风口后会爆裂,促进分解燃烧和残碳燃烧,燃烧效率高。

建议烟煤配比在30%左右。

配比太高后管路的安全措施要加强,并且煤粉含碳量下降会造成煤焦置换比降低的现象。

4关于高炉喷煤比高低的衡量标准。

因各炼铁企业生产条件的不同,高炉极限的高喷煤比数值是不同的,但是,行业对于喷煤极限值的认识是一致的:在增加喷煤量的同时,高炉燃料比没有升高,这是个最佳喷煤值。

验证的第二个方法就是:高炉煤气除尘会中的含碳量没有升高,洗涤水中没有浮上一层如油一样的碳粉。