车架、车轮制造工艺培训课件

合集下载

车轮轮胎培训.pptx

因为氮气渗透轮胎胎壁的速度比空气慢约30~40%,所以可以使轮胎保持在 适度充气状况下较长时间。

★ ★延长轮胎的使用寿命

橡胶的老化是受空气中的氧分子氧化所致,橡胶老化后,其强度及弹性均会 下降,且会有龟裂情形发生,这是造成轮胎使用寿命缩短的原因之一;氮气 因不含氧和水,不会对轮胎内部橡胶造成氧化作用,所以可以延长轮胎的使 用寿命。

三、轮胎品牌介绍

❖ 1、米其林

说到米其林就不得不提到它所参加的世界范围的赛车运动,这 其中包括F1 一级方程式锦标赛,LeMans 勒芒24 小时耐力赛, 美国勒芒系列赛,达喀尔拉力赛,WRC 世界拉力锦标赛,世界 摩托车大奖赛,超级摩托车锦标赛等等,无一不是世界重量级 的比赛,尤为值得一提的是F1,由于米其林对FIA 朝令夕改的 不满提前退出F1 也证明了米其林做事的原则性与责任感。

汽车行驶系统

车 轮与轮 胎

短片

冲击的吸收 驱动、加速、减速、制动

轮胎功能与结构

荷重的支撑

方向的维持与转变

课时一:车轮

1.车轮组成:

组成:轮毂、轮辋、轮辐

分类:车轮按轮辐的结构分为辐板式和辐条式

1.1 辐板式车轮:

特 点: 结构简单、维修方便、成本低。

应用情况:货车及部分轿车备胎

1.2 辐条式车轮

2:轮胎的花纹: 纵向花纹

普通花纹

横向花纹

混合花纹

越野花纹

❖ 外胎组成: 3.外胎组成.

胎 面、 缓冲层、 帘布层、

胎圈 带束层

胎面 帘布层

胎圈

轮胎的构造及各部位作用简介

冠带层

胎面

钢丝带 束层

钢丝圈

子午胎

轿车子午胎结构示意图

胎侧

胎体

★ ★延长轮胎的使用寿命

橡胶的老化是受空气中的氧分子氧化所致,橡胶老化后,其强度及弹性均会 下降,且会有龟裂情形发生,这是造成轮胎使用寿命缩短的原因之一;氮气 因不含氧和水,不会对轮胎内部橡胶造成氧化作用,所以可以延长轮胎的使 用寿命。

三、轮胎品牌介绍

❖ 1、米其林

说到米其林就不得不提到它所参加的世界范围的赛车运动,这 其中包括F1 一级方程式锦标赛,LeMans 勒芒24 小时耐力赛, 美国勒芒系列赛,达喀尔拉力赛,WRC 世界拉力锦标赛,世界 摩托车大奖赛,超级摩托车锦标赛等等,无一不是世界重量级 的比赛,尤为值得一提的是F1,由于米其林对FIA 朝令夕改的 不满提前退出F1 也证明了米其林做事的原则性与责任感。

汽车行驶系统

车 轮与轮 胎

短片

冲击的吸收 驱动、加速、减速、制动

轮胎功能与结构

荷重的支撑

方向的维持与转变

课时一:车轮

1.车轮组成:

组成:轮毂、轮辋、轮辐

分类:车轮按轮辐的结构分为辐板式和辐条式

1.1 辐板式车轮:

特 点: 结构简单、维修方便、成本低。

应用情况:货车及部分轿车备胎

1.2 辐条式车轮

2:轮胎的花纹: 纵向花纹

普通花纹

横向花纹

混合花纹

越野花纹

❖ 外胎组成: 3.外胎组成.

胎 面、 缓冲层、 帘布层、

胎圈 带束层

胎面 帘布层

胎圈

轮胎的构造及各部位作用简介

冠带层

胎面

钢丝带 束层

钢丝圈

子午胎

轿车子午胎结构示意图

胎侧

胎体

车架、车桥和车轮课件

3. 国产轮辋规格的表示方法 轮辋规格表示方法:

第18章 车架、车桥和车轮

第18章 车架、车桥和车轮

4. 轮毂 轮毂是连接制动鼓、轮辐和半轴凸缘的重要零件,一般由圆锥滚子轴承 套装在轴管或转向节轴颈上。 轮毂内装有轮毂轴承,为使其润滑,可在毂内加少量润滑脂。

18.4.2 轮胎

1. 轮胎的作用 轮胎安装在轮辋上,直接与路面接触。其作用是:支承汽车的总质量; 与汽车悬架共同吸收和缓和汽车行驶时所受到的冲击和振动,以保证汽车具 有良好的乘坐舒适性和行驶平顺性;保证车轮与路面的良好附着而不致打滑, 使汽车行驶平稳。

第18章 车架、车桥和车轮

2)辐条式车轮

双排车轮的安装 1、2-轮辐 3-螺母 4-螺母套 5-圆柱螺栓

辐条式车轮 1-轮辋 2-衬块 3-螺栓 4-辐条 5-轮毂 6-配合锥面

第18章 车架、车桥和车轮

2. 轮辋的类型 按照轮辋结构特点的不同,轮辋可分为深槽式、平底式和对开式(可拆 式)等三种型式

→

1-钢板弹簧座 2-前轴 3-转 向节臂 4-转向横拉杆 5-推 力轴承 6-车轮转角限位螺钉 7-前轴拳形件 8-主销 9-转 向节

第18章 车架、车桥和车轮

18.3.2

转向轮定位

为了保持汽车直线行驶的稳定性、转向的轻便性和减小轮胎与机 件间的磨损,转向轮、转向节和前轴三者之间与车架必须保持一定的相对 位置,这种具有一定相对位置的安装称为转向轮定位,也称前轮定位。正 确的前轮定位应做到:可使汽车直线行驶稳定而不摆动;转向时转向盘上 的作用力不大;转向后转向盘具有自动回正作用;轮胎与地面间不打滑以 减少油耗;延长轮胎使用寿命。 前轮定位包括:主销后倾、主销内倾、前轮外倾及前轮前束。其相应 参数为主销后倾角、主销内倾角、前轮外倾角和前轮前束值。

《轮胎培训资料》PPT课件

1

轮胎发展简史(续)

1946年法国米其林公司制成钢丝子午线 轮胎是轮胎工业的一场革命

1947年 — 法国米西林公司提出全钢丝 子午线轮胎的专利权

1948年 — 法国米西林公司制造了世界 第一个全钢丝子午线轮胎 1960年 — 法国米西林公司发明了全钢 丝载重无内胎子午线轮胎

整理ppt

2

轮胎发展简史(续)

整理ppt

49

十一、轮胎制造过程

炼胶:按技术配方的要求将生胶与配合剂充分混合的 过程 压延:包括帘布压延、胎面压出及钢丝压出等工序 裁断:按技术施工标准将帘布按一定尺寸和角度裁断 的过程

成型:将多种半成品零部件组合成胎坯的过程,分为

帘布的贴合和胎坯的成型。

硫化:在加热或辅照条件下,胶料中的生胶与硫化剂

整理ppt

6

轮胎所用原料(续)

半钢胎:

只有带束 层为钢丝 帘布

带束层

整理ppt

7

轮胎所用原料(续)

全钢子午胎: • 胎体、带束层和

子口包布全部采 用钢丝帘线

子口包布

整理ppt

带束层 胎体

8

三、轮胎的基本功能

支持荷重 向地面传递制动力和驱动力

——使车辆得以启动、加速、减速、制 动 维持和改变车辆前进方向 缓和路面冲击 注意:以上功能必须在适当的气压下才能得 到充分的发挥

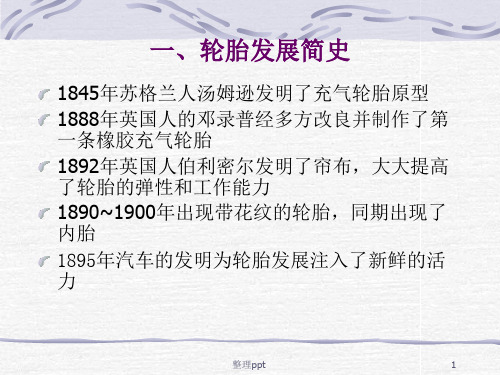

一、轮胎发展简史

1845年苏格兰人汤姆逊发明了充气轮胎原型 1888年英国人的邓录普经多方改良并制作了第 一条橡胶充气轮胎 1892年英国人伯利密尔发明了帘布,大大提高 了轮胎的弹性和工作能力 1890~1900年出现带花纹的轮胎,同期出现了 内胎

1895年汽车的发明为轮胎发展注入了新鲜的活 力

轮毂模具培训全PPT课件

气门嘴与文字的相对位置在轮毂上和模具上是相反的

轮毂

模具

9

2)反面

轮毂的反面结构,包括SPOKE减重槽、PCD减重槽和 排水槽,以及标识文字。

减重槽

排水槽

减重槽Leabharlann 10文字内容规格,如:E-DOT 15X15J 偏距和部品编号,如:OFFSET 49 模具编号和制造日期,如:NO.1 一方和二方商家标识,如: 制造处,如:MADE IN KOREA

1)车轮厂标题栏

在车轮厂标题栏中,会标示出轮毂所使用的材料,热处理 方式,以及硬度要求,还将标示出轮毂最终重量,此信息尤 为重要,在进行3D设计时必须遵守。

原材料及热 处理方式

重量

硬度要求

4

2)技术要求

技术要求包括一般性技术要求和特殊性技术要求,特殊性 技术要求用C,S标示。 C:安全特殊特性

包括未注倒角及拔模斜度、力学性能要求、动平衡试验 要求、表面热处理要求等内容。 S:法律法规特性

截圆:R176.5mm 高度:89mm 位置:与气门嘴角度72°

7

PCD孔非加工面:即PCD孔铸造直接成型,不 需进一步机加工的位置。如 图中圈出部位。

特别注意的是,此面不一定是 回转面,A和B不一定相同。

8

气门嘴:气门嘴是我们的设计 基准,在模具设计时, 必须以此孔为基准做Y轴的径向 处理。

气 门 嘴

包括轮毂制造所依据的国家标准等内容。

5

2.轮毂结构

圆峰 平峰

与 对应

RIM 轮辋

与 对应

SPPKE 轮辐 6

3.设计中必须重点注意事项

1)正面:SPOKE部位表面必须顺畅 重点部位: “JWL”标识 注意字体规格,深度,截圆尺寸 高度位置,以及与气门嘴的相对位置。如:

轮毂

模具

9

2)反面

轮毂的反面结构,包括SPOKE减重槽、PCD减重槽和 排水槽,以及标识文字。

减重槽

排水槽

减重槽Leabharlann 10文字内容规格,如:E-DOT 15X15J 偏距和部品编号,如:OFFSET 49 模具编号和制造日期,如:NO.1 一方和二方商家标识,如: 制造处,如:MADE IN KOREA

1)车轮厂标题栏

在车轮厂标题栏中,会标示出轮毂所使用的材料,热处理 方式,以及硬度要求,还将标示出轮毂最终重量,此信息尤 为重要,在进行3D设计时必须遵守。

原材料及热 处理方式

重量

硬度要求

4

2)技术要求

技术要求包括一般性技术要求和特殊性技术要求,特殊性 技术要求用C,S标示。 C:安全特殊特性

包括未注倒角及拔模斜度、力学性能要求、动平衡试验 要求、表面热处理要求等内容。 S:法律法规特性

截圆:R176.5mm 高度:89mm 位置:与气门嘴角度72°

7

PCD孔非加工面:即PCD孔铸造直接成型,不 需进一步机加工的位置。如 图中圈出部位。

特别注意的是,此面不一定是 回转面,A和B不一定相同。

8

气门嘴:气门嘴是我们的设计 基准,在模具设计时, 必须以此孔为基准做Y轴的径向 处理。

气 门 嘴

包括轮毂制造所依据的国家标准等内容。

5

2.轮毂结构

圆峰 平峰

与 对应

RIM 轮辋

与 对应

SPPKE 轮辐 6

3.设计中必须重点注意事项

1)正面:SPOKE部位表面必须顺畅 重点部位: “JWL”标识 注意字体规格,深度,截圆尺寸 高度位置,以及与气门嘴的相对位置。如:

汽车构造与设计汽车行驶系统车架、车轮与轮胎培训PPT(共 94张)

2019/8/30

汽车构造与设计

15

二、车架

优点:有较好的抗扭转刚度和较大的前轮转向角;使车轮有较大的运 动空间,便于采用独立悬架;与同吨位的载货汽车相比,其车 架轻,整车质量小,同时质心也较低,故行驶稳定性好;脊梁 还能起封闭传动轴的防尘罩作用。

缺点:制造工艺复杂,精度要求高,总成安装困难,维护修理不方便, 故目前应用较少。

两根纵梁:用低合金钢板冲压而成,支承部件,承受弯矩和横向载荷。 若干根横梁:用钢板冲压成槽形,保证扭转刚度,承受纵向载荷,支

承的主要部件。

2019/8/30

11

二、车架

近代轿车车架的设计: 从保证汽车有良好的整车性能出发考虑。 车架的中部较平低,以降低汽车的重心,满足了高速轿 车行驶稳定性和乘坐舒适的要求。 车架前端做得较窄,以允许转向轮有较大的偏转角度。 车架后端向上弯曲,保证了悬架变形时车轮的跳动空间。

车的桁架式车架。

2019/8/30

汽车构造与设计

18

二、车架

平台式车架

组成: 平台式车架是一种将底板从车身中分出来,而与车架组成一 个整体的结构,车身通过螺栓与车架相连接。

特点:以中梁式车架为基体,在脊骨车架两侧连接车身底板而成 的复合式车架,是中梁式车架的一种变型。

2019/8/30

汽车构造与设计

美军二战 M2A1 半履带装甲车

2019/8/30

汽车构造与设计

7

一、概述

前后桥都用履带称为全履带式。

2019/8/30

汽车构造与设计

8

一、概述

前后桥即可装车轮,也可装履带,称为车轮履带式。

2019/8/30

汽车构造与设计

9

二、车架

车架、 车轮制造工艺培训课件

上一页 下一页

返回

3.3 车轮制造工艺

3.3.4 型钢车轮制造工艺 从前面图3 -13 与图3 -15 所示都可以看出, 型钢车轮的轮辋、挡圈是异 形断面, 均采用由钢厂直接供应的型材进行弯曲成形; 而轮辐成形工艺则 截然不同, 它是用热轧钢板实施冲压成形。图3 -19 所示为型钢车轮轮辐 的冲压(落料) 现场。 1.型钢轮辋成形工艺 中、重型商用车的轮辋制造工艺流程原则上由15道工序完成。型钢轮辋 成形工艺流程如图3 -20 所示。 (1) 卷圆

上一页 下一页

返回

3.2 车架零件的冲压及车架总成制造工艺

2.纵梁弯曲成形后, 不能有任何撕裂或裂纹。 3.纵向回弹(拱曲) 的防止。纵梁的弯曲属于厚料宽板弯曲, 且相对弯曲半 径较小,弯曲成形时要注意防止回弹与裂纹。防止纵向回弹(拱曲) 的措施 可以利用“反变形原理冶, 将凹模沿长度方向下凹、凸模沿长度方向凸 起。图3 -11 所示为通过纵梁弯曲模具的反变形设计来防止纵向回弹(拱 曲) 的实施措施。 3.2.5 车架横梁冲压成形方案 商用车车架上一般有5 ~11 根横梁, 根据用途不同, 其结构各不相同。不 同用途的汽车横梁其结构形式变化较大。 目前, 汽车车架上使用的横梁通常以槽形式和鳄鱼口式居多, 如图3 - 12 所示。

上一页 下一页

返回

3.1 汽车车架结构及材料

(4) 无梁式车架 如图3 -6 所示, 无梁式车架即用车身兼做车架。汽车所有零部件、总成 都安装在车身上, 载荷也由车身来承受, 故称为无梁式车架或承载式车身 。其特点是: 车身底板用纵梁和横梁加固, 车身刚度较好、质量较轻, 但 制造要求高。目前其广泛用于轿车和客车。 (5) 带X 型横梁的梯形车架 如图3 -7 所示, 为隔离发动机的震动和噪声, 提高汽车舒适性, 在发动机 与车架之间采用了橡胶软垫, 以取代原刚性连接。 3.车架成形对材料的要求

重卡工艺培训(车架、总装)演示幻灯片

8

2.孔加工有三种方式:模具冲孔、数控冲床冲孔、人工钻孔。

模具冲孔效率高、精度高,但模具投入费用较大,适合成熟产品大批 量生产;目前我公司轻卡车架纵梁多采用这种方式;

数控冲床冲孔精度高,灵活性好,产品加工程序能够立即修改,自动 化程度高,适合多品种产品加工。目前我公司有数控冲床4台,重 卡车架纵梁孔加工主要采用这种方式;

行车主要用于起吊重型部件,如车架、发动机、变 速箱、后桥等。

2T,用于起吊 后桥

10T,用于起 吊和翻转车架 38

二. 装配中常用的工具及设备

行车使用注意事项

(1).操作人员必须经过培训、考试合格,并取得设备操作证后 才可上岗进行操作; (2).行车操作人员必须佩带安全; (3).使用遥控器时,观察行车运行情况,避免发生问题; (4).定期检修。

41

二. 装配中常用的工具及设备

2.3.加注设备

加注设备种类较多,有发动机机油加注机、变速箱齿轮油加注机、 黄油加注机、后桥油加注机、洗涤液加注机、动转油加注机、防 冻液加注机、柴油加注机等,在下面内容中再详细讲述!

42

三. 中、重卡装配工艺介绍

江淮中、重卡新基地总装生产线于08年11月开始小批量试 线生产,并与09年3月份开始批量生产。新总装车间拥有国内先 进的生产线和各种设备。同时,引进原“老重卡”精英,并吸收 一批新生力量,人员上得到了很好的保证。

6000T油压 机

双控操作

电磁吸盘支架

上料 滚筒

下料 汽缸

下料

传送 11 链

二、重卡车架铆接生产工艺

新重卡厂车架车间长210米,宽90米,主 要有一条纵梁清洗抛丸线、三条车架铆接生产 线、一条涂装生产线。车架铆接线主要采用自 动辊道与链式输送机传送,大大降低员工劳动 量,提高了工作效率,目前具备单班120台中重 卡车架的生产能力;涂装生产线采用全自动化 输送、阴极电泳涂装工艺,单班产能达200台。

2.孔加工有三种方式:模具冲孔、数控冲床冲孔、人工钻孔。

模具冲孔效率高、精度高,但模具投入费用较大,适合成熟产品大批 量生产;目前我公司轻卡车架纵梁多采用这种方式;

数控冲床冲孔精度高,灵活性好,产品加工程序能够立即修改,自动 化程度高,适合多品种产品加工。目前我公司有数控冲床4台,重 卡车架纵梁孔加工主要采用这种方式;

行车主要用于起吊重型部件,如车架、发动机、变 速箱、后桥等。

2T,用于起吊 后桥

10T,用于起 吊和翻转车架 38

二. 装配中常用的工具及设备

行车使用注意事项

(1).操作人员必须经过培训、考试合格,并取得设备操作证后 才可上岗进行操作; (2).行车操作人员必须佩带安全; (3).使用遥控器时,观察行车运行情况,避免发生问题; (4).定期检修。

41

二. 装配中常用的工具及设备

2.3.加注设备

加注设备种类较多,有发动机机油加注机、变速箱齿轮油加注机、 黄油加注机、后桥油加注机、洗涤液加注机、动转油加注机、防 冻液加注机、柴油加注机等,在下面内容中再详细讲述!

42

三. 中、重卡装配工艺介绍

江淮中、重卡新基地总装生产线于08年11月开始小批量试 线生产,并与09年3月份开始批量生产。新总装车间拥有国内先 进的生产线和各种设备。同时,引进原“老重卡”精英,并吸收 一批新生力量,人员上得到了很好的保证。

6000T油压 机

双控操作

电磁吸盘支架

上料 滚筒

下料 汽缸

下料

传送 11 链

二、重卡车架铆接生产工艺

新重卡厂车架车间长210米,宽90米,主 要有一条纵梁清洗抛丸线、三条车架铆接生产 线、一条涂装生产线。车架铆接线主要采用自 动辊道与链式输送机传送,大大降低员工劳动 量,提高了工作效率,目前具备单班120台中重 卡车架的生产能力;涂装生产线采用全自动化 输送、阴极电泳涂装工艺,单班产能达200台。

车架工艺培训教材(ppt 共55页)

(4).前桥2中心与后桥1之间的距离尺寸。

3175

●吊挂工艺孔要求

①距离保证在5000±50mm; ②孔径为Φ34,涉及到支撑板处的吊挂工艺孔孔径是否为Φ50; ③工艺孔是否与横梁、角板干涉;

④前后工艺孔中心面与车架重心面尽量相近或重合, 以保证车

架总成吊挂平稳; ⑤前后工艺孔中心线距车架总成最远端的距离应≤6000mm; ⑥四个工艺孔的上边缘应在左右纵梁总成腹面同一水平面上。

库

验

干

泳

铆钳及铆模相关知识

铆钳体

动铆模

油缸

喉 深 尺 寸

静铆模

开口尺寸 目前我厂液压机有进口GW-35/50和国产AX-40三种

横梁总成铆接流程图

横梁

连接板

定 位 装 配

铰

铆

检

孔

接

验

入 零 件 库

托架

二、工艺基本知识

1.纵梁总成加工流程

毛坯板料

冲孔

①平板料加工流程

6000T压型

透孔

切割外形、合梁

1.4备料-校平-冲孔-切割外形(激光切割机切外形)-折弯-抛丸

冲压的基本工序可分为分离工序和塑性变形工序两大类:

①分离工序是使冲压件与板料沿要求的轮廓线相互分离,并获 得一定断面质量的冲压加工方法。分离工序主要有落料,冲 孔和剪切等,具体内容如分离工序表所示。

②塑性变形工序是使冲压毛坯在不破坏的条件下发生塑性变形

工装:S-732-顺序号 钻孔小车:S-902100/104/107

●孔位要求

1.轴距尺寸A(+2/ 0) 2.孔径尺寸B(+0.3/-0.1) 3.前桥中心距纵梁前端尺C(-5/0)

4.孔距料边尺寸公差±0.5

3175

●吊挂工艺孔要求

①距离保证在5000±50mm; ②孔径为Φ34,涉及到支撑板处的吊挂工艺孔孔径是否为Φ50; ③工艺孔是否与横梁、角板干涉;

④前后工艺孔中心面与车架重心面尽量相近或重合, 以保证车

架总成吊挂平稳; ⑤前后工艺孔中心线距车架总成最远端的距离应≤6000mm; ⑥四个工艺孔的上边缘应在左右纵梁总成腹面同一水平面上。

库

验

干

泳

铆钳及铆模相关知识

铆钳体

动铆模

油缸

喉 深 尺 寸

静铆模

开口尺寸 目前我厂液压机有进口GW-35/50和国产AX-40三种

横梁总成铆接流程图

横梁

连接板

定 位 装 配

铰

铆

检

孔

接

验

入 零 件 库

托架

二、工艺基本知识

1.纵梁总成加工流程

毛坯板料

冲孔

①平板料加工流程

6000T压型

透孔

切割外形、合梁

1.4备料-校平-冲孔-切割外形(激光切割机切外形)-折弯-抛丸

冲压的基本工序可分为分离工序和塑性变形工序两大类:

①分离工序是使冲压件与板料沿要求的轮廓线相互分离,并获 得一定断面质量的冲压加工方法。分离工序主要有落料,冲 孔和剪切等,具体内容如分离工序表所示。

②塑性变形工序是使冲压毛坯在不破坏的条件下发生塑性变形

工装:S-732-顺序号 钻孔小车:S-902100/104/107

●孔位要求

1.轴距尺寸A(+2/ 0) 2.孔径尺寸B(+0.3/-0.1) 3.前桥中心距纵梁前端尺C(-5/0)

4.孔距料边尺寸公差±0.5

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

式车架等。目前汽车上多数采用边梁式车架和无梁式车架。下面分别予 以介绍和讨论。 (1) 边梁式车架 边梁式车架结构如图3 -1 所示, 它是由两根纵梁和若干根横梁构成的平 行式结构。纵梁和横梁之间常用铆接方法连接。

下一页 返回

3.1 汽车车架结构及材料

图3 -2 所示为常见各类汽车车架结构形式。图3 -2(a) 和图3 -2(b) 所示 为前窄后宽纵梁; 图3 -2(c) ~ 图3 -2(e) 四例为纵梁上下平行式结构和弯 曲式结构。

2.滚型车轮结构 轮辋用钢板经滚压加工成形的车轮称为滚型车轮, 如图3 -18 所示。 3.型钢车轮选材要求 型钢车轮的车轮结构与使用性能要求高, 制造中材料形变复杂, 又要适应

于大批量流水生产, 工艺性能要求较为严格。因此, 对型钢车轮的材料提 出了如下要求:

上一页 下一页 返回

3.3 车轮制造工艺

3.3.4 型钢车轮制造工艺 从前面图3 -13 与图3 -15 所示都可以看出, 型钢车轮的轮辋、挡圈是异

形断面, 均采用由钢厂直接供应的型材进行弯曲成形; 而轮辐成形工艺则 截然不同, 它是用热轧钢板实施冲压成形。图3 -19 所示为型钢车轮轮辐 的冲压(落料) 现场。 1.型钢轮辋成形工艺 中、重型商用车的轮辋制造工艺流程原则上由15道工序完成。型钢轮辋 成形工艺流程如图3 -20 所示。 (1) 卷圆

(2) 中梁式车架 如图3 -4 所示, 中梁式车架只有一根位于中央而贯穿汽车全长的纵梁, 亦

称为脊骨式车架。 (3) 组(综) 合式车架 如图3 -5 所示, 组合式车架由边梁式和中梁式车架组合构成, 亦称为综合

式车架。车架前段或后段是边梁式结构, 用以后驱动桥; 而安装发动机或 车架中段是中梁式结构, 其悬伸出来的支架可以固定车身。传动轴从中 梁的中间穿过, 使之密封防尘。

上一页 下一页 返回

3.1 汽车车架结构及材料

汽车车架常用厚钢板冲压、铆接或焊接成形。首先冲压, 然后采用铆接 或焊接而连接成各种不同规格的梁结构。

各类车架冲压件, 包括冲裁件、弯曲件、拉延件、成形件和冷挤压件等, 对材料的性能要求参见表3 -1。

上一页

返回

3.2 车架零件的冲压及车架总成制造工艺

上一页 下一页 返回

3.1 汽车车架结构及材料

(4) 无梁式车架 如图3 -6 所示, 无梁式车架即用车身兼做车架。汽车所有零部件、总成

都安装在车身上, 载荷也由车身来承受, 故称为无梁式车架或承载式车身 。其特点是: 车身底板用纵梁和横梁加固, 车身刚度较好、质量较轻, 但 制造要求高。目前其广泛用于轿车和客车。 (5) 带X 型横梁的梯形车架 如图3 -7 所示, 为隔离发动机的震动和噪声, 提高汽车舒适性, 在发动机 与车架之间采用了橡胶软垫, 以取代原刚性连接。 3.车架成形对材料的要求

上一页 下一页 返回

3.3 车轮制造工艺

2.铝合金车轮 铝合金车轮在轿车上使用率已高达90%以上。图3 -16 所示为两种铝合

金车轮示例。 3.镁合金车轮 镁在实用金属中密度最小, 能减轻整车质量、减少油耗, 其比强度高于铝

合金和钢, 刚度接近铝合金和钢, 能够承受一定的负荷。 3.3.3 型钢车轮结构与选材 型钢车轮主要有两种结构形式: 一种是由型钢轮辋制造的车轮, 主要用于

太小。 2.U 形长弯曲件的长度方向易出现附加弯曲变形 当将纵向长度很长(5 ~ 10m) 的汽车纵梁弯曲成U 形断面时, 因厚板圆角

处强制弯曲, 内层受压缩, 会使得靠近弯曲凸模的圆角处的内层产生多余 的金属堆积(如图3 -9 中I 部所示)。

上一页 下一页 返回

3.2 车架零件的冲压及车架总成制造工艺

3.3 车轮制造工艺

(3) 轮辋整形(初压、扩胀与精压) 由于轮辋采用锥辊导向卷圆, 故经卷圆后所得到的轮辋也形成锥体, 因此

需要对卷圆后的轮辋进行整形, 将锥体变成近似圆筒。 其次进行轮辋扩胀。轮辋扩胀是轮辋整形的关键, 通过选择合适的扩张

模来完成, 如图 图3 -23(a) 所示, 使材料发生合理塑性变形。 最后经过轮辋整体精压缩, 使轮辋达到最终尺寸并使其圆度、径向与轮

当压机上滑块回程卸去模内载荷后, 这些多余的受压缩金属只能沿长度 方向上扩散并释放, 故导致弯曲件在长度方向上产生翘曲, 形成弦高达15 ~20mm 的附加变形。这些附加变形一般都是利用“反变形原理冶将凹 模沿长度方向下凹、凸模沿长度方向上凸起来防止纵向回弹(拱曲) 的。

3.2.4 车架纵梁冲压成形方案 工艺孔一般是为工件在后续工序中的模具内定位用的。腹板孔和翼板孔

第 3 章 车架、 车轮制造工艺

1 3.1 汽车车架结构及材料 2 3.2 车架零件的冲压及车架总成制造工艺 3 3.3 车轮制造工艺

返回

3.“大梁冶, 它是汽车的装配基础, 汽车发动机、变速器、传动轴

、前后桥和车身等绝大多数零部件和总成都要安装在车架上。 2.车架类型和构造 车架类型主要包括: 边梁式车架、中梁式车架、组(综) 合式车架和无梁

上一页 下一页 返回

3.3 车轮制造工艺

轮辋坯料的异型断面如图3 - 21 所示, 其各段的厚度、刚度与形状均不相 同。其中A 段为轮辋凸缘部分, 类似角钢结构, 主要承受汽车行驶中轮胎 侧向压力形成的循环载荷, 卷圆时此段形成最困难。B 段是轮辋的直线 腰部, 可视为平板卷圆, 容易成形; C 段为挡圈槽部分, 承受弯矩较大且各 处厚度不同, 此段成形也较困难。

上一页 下一页 返回

3.2 车架零件的冲压及车架总成制造工艺

槽形式横梁弯曲刚度和强度都较大, 便于制造。鳄鱼口式横梁具有较大 的连接宽度, 截面高度较低, 可以加大下部空间。车架横梁一般都是冲压 成形。

形状较复杂的厚板(3.5 ~5mm) 横梁成形, 在选用钢板质量上不但要满足 高强度的要求, 而且要满足冲压成形性要求。目前国内多选用16MnL、 10Ti、08Ti 等材料。

商务车; 另一种是由钢板直接滚压成形, 多用于轿车、面包车等乘用车的 车轮。 1.型钢车轮结构

上一页 下一页 返回

3.3 车轮制造工艺

目前国内外汽车车轮大量采用两件式和三件式的车轮结构, 如图3 -17 所 示。其中车轮轮辋、挡圈、锁圈的生产均直接采用钢厂轧制的专用异型 材料, 而轮辐则用厚钢板冲压成形。

(2) 轮辋卷圆设备 轮辋卷圆通常在非对称排列的四轴专用卷圆机上进行。卷圆机辊轴的运

动组合如图3 -22 所示。卷圆时, 顶和底辊的作用力使轮辋坯料产生弯曲 塑性变形, 其变形特点是回转、连续和局部成形, 最终达到轮辋卷圆。从 动辊通常设计成锥形, 用以控制轮辋卷圆后的开口大小和纵向错口。

上一页 下一页 返回

上一页

返回

3.3 车轮制造工艺

3.3.1 汽车车轮结构概况 车轮是介于轮胎和车桥之间承受负荷的旋转组件, 一般由轮毂、轮辐和

轮辋组成。轮毂通过圆锥滚子轴承套装在车桥(或半轴套管) 或转向节轴 颈上。轮辋也叫钢圈, 用以安装轮胎, 与轮胎共同承受作用在车轮上的负 荷, 并散发高速行驶时轮胎上产生的热量及保证车轮具有合适的断面宽 度和横向刚度。图3 -13 所示为车轮断面与轮胎的装配关系。 从图3 -14 中可见, 车轮结构中, 轮辐将轮辋与轮毂连接起来。轮辋与轮 辐可以是整体的(不可拆式), 也可以是可拆式的。车轮按轮辐构造可分为 辐板式和辐条式两种。 3.3.2 汽车车轮按材质分类

上一页 下一页 返回

3.2 车架零件的冲压及车架总成制造工艺

2.纵梁弯曲成形后, 不能有任何撕裂或裂纹。 3.纵向回弹(拱曲) 的防止。纵梁的弯曲属于厚料宽板弯曲, 且相对弯曲半

径较小,弯曲成形时要注意防止回弹与裂纹。防止纵向回弹(拱曲) 的措施 可以利用“反变形原理冶, 将凹模沿长度方向下凹、凸模沿长度方向凸 起。图3 -11 所示为通过纵梁弯曲模具的反变形设计来防止纵向回弹(拱 曲) 的实施措施。 3.2.5 车架横梁冲压成形方案 商用车车架上一般有5 ~11 根横梁, 根据用途不同, 其结构各不相同。不 同用途的汽车横梁其结构形式变化较大。 目前, 汽车车架上使用的横梁通常以槽形式和鳄鱼口式居多, 如图3 - 12 所示。

(2) 冲孔 为降低冲孔力和防止冲孔凸模折断, 应将所有一次冲制的冲头分成3 种

或4 种高度, 每种高度差为(2/3 ~1) t (板厚)。其中直径较大的冲头长度较 长;直径较小的冲头较短, 如图3 - 10 所示。这样可避免因退料力不均而 发生小冲头折断的情况发生。 (3) 纵梁压弯工艺 1.为保证两翼面上孔的对称性、准确性和弯曲高度的一致性, 在弯曲成 形时应注意导正销的数量和位置要求。对于长度为4 ~5.5m 的纵梁, 应 在腹板上布置5 ~6 个导正销孔。对于6 ~8m 长的纵梁应布置6 ~8 个导 正销孔。

下一页 返回

3.3 车轮制造工艺

汽车车轮材料一般采用两种, 即由钢板或铝合金制造, 两者占95%的市场 份额。

1.型钢(钢制) 车轮 1.型钢(钢制) 车轮 图3 -15 所示为商务车所用的一种型钢(钢制) 车轮。型钢车轮在汽车车

轮使用中曾长期占据主导地位。型钢车轮成本低, 安全性比铝合金车轮 更具优势, 故大部分载重汽车仍然使用型钢车轮。但自20 世纪80 年代起 , 型钢车轮市场份额逐步减小, 并逐渐被铝合金所替代。型钢车轮份额快 速下跌的原因有多方面的因素, 首先, 钢板加工成形性能和制造工艺难以 做到铝合金车轮那样的结构和外形多样化, 且外观吸引力也是主要的原 因之一。同时,型钢车轮质量大, 制造和使用上所消耗的能量比铝制车轮 大得多。

下一页 返回

3.2 车架零件的冲压及车架总成制造工艺

2.毛坯在冲制多孔时, 应采用阶梯凸模分布, 使之刃口高度不等。在安排 弯曲等成形工序时, 需要将落料坯件的轮廓小端面置于凸模一侧, 将其轮 廓大端面置于凹模一侧, 如图3 -8所示。理由是, 前者考虑是在保证压力 机一次行程中实现分组冲孔, 以减小压力机瞬时负荷, 尽力避免凸模折断 ; 后者考虑是落料坯件断面上曾产生较大的不规则塌角, 避免在弯曲时于 塌角处形成裂纹。

下一页 返回

3.1 汽车车架结构及材料

图3 -2 所示为常见各类汽车车架结构形式。图3 -2(a) 和图3 -2(b) 所示 为前窄后宽纵梁; 图3 -2(c) ~ 图3 -2(e) 四例为纵梁上下平行式结构和弯 曲式结构。

2.滚型车轮结构 轮辋用钢板经滚压加工成形的车轮称为滚型车轮, 如图3 -18 所示。 3.型钢车轮选材要求 型钢车轮的车轮结构与使用性能要求高, 制造中材料形变复杂, 又要适应

于大批量流水生产, 工艺性能要求较为严格。因此, 对型钢车轮的材料提 出了如下要求:

上一页 下一页 返回

3.3 车轮制造工艺

3.3.4 型钢车轮制造工艺 从前面图3 -13 与图3 -15 所示都可以看出, 型钢车轮的轮辋、挡圈是异

形断面, 均采用由钢厂直接供应的型材进行弯曲成形; 而轮辐成形工艺则 截然不同, 它是用热轧钢板实施冲压成形。图3 -19 所示为型钢车轮轮辐 的冲压(落料) 现场。 1.型钢轮辋成形工艺 中、重型商用车的轮辋制造工艺流程原则上由15道工序完成。型钢轮辋 成形工艺流程如图3 -20 所示。 (1) 卷圆

(2) 中梁式车架 如图3 -4 所示, 中梁式车架只有一根位于中央而贯穿汽车全长的纵梁, 亦

称为脊骨式车架。 (3) 组(综) 合式车架 如图3 -5 所示, 组合式车架由边梁式和中梁式车架组合构成, 亦称为综合

式车架。车架前段或后段是边梁式结构, 用以后驱动桥; 而安装发动机或 车架中段是中梁式结构, 其悬伸出来的支架可以固定车身。传动轴从中 梁的中间穿过, 使之密封防尘。

上一页 下一页 返回

3.1 汽车车架结构及材料

汽车车架常用厚钢板冲压、铆接或焊接成形。首先冲压, 然后采用铆接 或焊接而连接成各种不同规格的梁结构。

各类车架冲压件, 包括冲裁件、弯曲件、拉延件、成形件和冷挤压件等, 对材料的性能要求参见表3 -1。

上一页

返回

3.2 车架零件的冲压及车架总成制造工艺

上一页 下一页 返回

3.1 汽车车架结构及材料

(4) 无梁式车架 如图3 -6 所示, 无梁式车架即用车身兼做车架。汽车所有零部件、总成

都安装在车身上, 载荷也由车身来承受, 故称为无梁式车架或承载式车身 。其特点是: 车身底板用纵梁和横梁加固, 车身刚度较好、质量较轻, 但 制造要求高。目前其广泛用于轿车和客车。 (5) 带X 型横梁的梯形车架 如图3 -7 所示, 为隔离发动机的震动和噪声, 提高汽车舒适性, 在发动机 与车架之间采用了橡胶软垫, 以取代原刚性连接。 3.车架成形对材料的要求

上一页 下一页 返回

3.3 车轮制造工艺

2.铝合金车轮 铝合金车轮在轿车上使用率已高达90%以上。图3 -16 所示为两种铝合

金车轮示例。 3.镁合金车轮 镁在实用金属中密度最小, 能减轻整车质量、减少油耗, 其比强度高于铝

合金和钢, 刚度接近铝合金和钢, 能够承受一定的负荷。 3.3.3 型钢车轮结构与选材 型钢车轮主要有两种结构形式: 一种是由型钢轮辋制造的车轮, 主要用于

太小。 2.U 形长弯曲件的长度方向易出现附加弯曲变形 当将纵向长度很长(5 ~ 10m) 的汽车纵梁弯曲成U 形断面时, 因厚板圆角

处强制弯曲, 内层受压缩, 会使得靠近弯曲凸模的圆角处的内层产生多余 的金属堆积(如图3 -9 中I 部所示)。

上一页 下一页 返回

3.2 车架零件的冲压及车架总成制造工艺

3.3 车轮制造工艺

(3) 轮辋整形(初压、扩胀与精压) 由于轮辋采用锥辊导向卷圆, 故经卷圆后所得到的轮辋也形成锥体, 因此

需要对卷圆后的轮辋进行整形, 将锥体变成近似圆筒。 其次进行轮辋扩胀。轮辋扩胀是轮辋整形的关键, 通过选择合适的扩张

模来完成, 如图 图3 -23(a) 所示, 使材料发生合理塑性变形。 最后经过轮辋整体精压缩, 使轮辋达到最终尺寸并使其圆度、径向与轮

当压机上滑块回程卸去模内载荷后, 这些多余的受压缩金属只能沿长度 方向上扩散并释放, 故导致弯曲件在长度方向上产生翘曲, 形成弦高达15 ~20mm 的附加变形。这些附加变形一般都是利用“反变形原理冶将凹 模沿长度方向下凹、凸模沿长度方向上凸起来防止纵向回弹(拱曲) 的。

3.2.4 车架纵梁冲压成形方案 工艺孔一般是为工件在后续工序中的模具内定位用的。腹板孔和翼板孔

第 3 章 车架、 车轮制造工艺

1 3.1 汽车车架结构及材料 2 3.2 车架零件的冲压及车架总成制造工艺 3 3.3 车轮制造工艺

返回

3.“大梁冶, 它是汽车的装配基础, 汽车发动机、变速器、传动轴

、前后桥和车身等绝大多数零部件和总成都要安装在车架上。 2.车架类型和构造 车架类型主要包括: 边梁式车架、中梁式车架、组(综) 合式车架和无梁

上一页 下一页 返回

3.3 车轮制造工艺

轮辋坯料的异型断面如图3 - 21 所示, 其各段的厚度、刚度与形状均不相 同。其中A 段为轮辋凸缘部分, 类似角钢结构, 主要承受汽车行驶中轮胎 侧向压力形成的循环载荷, 卷圆时此段形成最困难。B 段是轮辋的直线 腰部, 可视为平板卷圆, 容易成形; C 段为挡圈槽部分, 承受弯矩较大且各 处厚度不同, 此段成形也较困难。

上一页 下一页 返回

3.2 车架零件的冲压及车架总成制造工艺

槽形式横梁弯曲刚度和强度都较大, 便于制造。鳄鱼口式横梁具有较大 的连接宽度, 截面高度较低, 可以加大下部空间。车架横梁一般都是冲压 成形。

形状较复杂的厚板(3.5 ~5mm) 横梁成形, 在选用钢板质量上不但要满足 高强度的要求, 而且要满足冲压成形性要求。目前国内多选用16MnL、 10Ti、08Ti 等材料。

商务车; 另一种是由钢板直接滚压成形, 多用于轿车、面包车等乘用车的 车轮。 1.型钢车轮结构

上一页 下一页 返回

3.3 车轮制造工艺

目前国内外汽车车轮大量采用两件式和三件式的车轮结构, 如图3 -17 所 示。其中车轮轮辋、挡圈、锁圈的生产均直接采用钢厂轧制的专用异型 材料, 而轮辐则用厚钢板冲压成形。

(2) 轮辋卷圆设备 轮辋卷圆通常在非对称排列的四轴专用卷圆机上进行。卷圆机辊轴的运

动组合如图3 -22 所示。卷圆时, 顶和底辊的作用力使轮辋坯料产生弯曲 塑性变形, 其变形特点是回转、连续和局部成形, 最终达到轮辋卷圆。从 动辊通常设计成锥形, 用以控制轮辋卷圆后的开口大小和纵向错口。

上一页 下一页 返回

上一页

返回

3.3 车轮制造工艺

3.3.1 汽车车轮结构概况 车轮是介于轮胎和车桥之间承受负荷的旋转组件, 一般由轮毂、轮辐和

轮辋组成。轮毂通过圆锥滚子轴承套装在车桥(或半轴套管) 或转向节轴 颈上。轮辋也叫钢圈, 用以安装轮胎, 与轮胎共同承受作用在车轮上的负 荷, 并散发高速行驶时轮胎上产生的热量及保证车轮具有合适的断面宽 度和横向刚度。图3 -13 所示为车轮断面与轮胎的装配关系。 从图3 -14 中可见, 车轮结构中, 轮辐将轮辋与轮毂连接起来。轮辋与轮 辐可以是整体的(不可拆式), 也可以是可拆式的。车轮按轮辐构造可分为 辐板式和辐条式两种。 3.3.2 汽车车轮按材质分类

上一页 下一页 返回

3.2 车架零件的冲压及车架总成制造工艺

2.纵梁弯曲成形后, 不能有任何撕裂或裂纹。 3.纵向回弹(拱曲) 的防止。纵梁的弯曲属于厚料宽板弯曲, 且相对弯曲半

径较小,弯曲成形时要注意防止回弹与裂纹。防止纵向回弹(拱曲) 的措施 可以利用“反变形原理冶, 将凹模沿长度方向下凹、凸模沿长度方向凸 起。图3 -11 所示为通过纵梁弯曲模具的反变形设计来防止纵向回弹(拱 曲) 的实施措施。 3.2.5 车架横梁冲压成形方案 商用车车架上一般有5 ~11 根横梁, 根据用途不同, 其结构各不相同。不 同用途的汽车横梁其结构形式变化较大。 目前, 汽车车架上使用的横梁通常以槽形式和鳄鱼口式居多, 如图3 - 12 所示。

(2) 冲孔 为降低冲孔力和防止冲孔凸模折断, 应将所有一次冲制的冲头分成3 种

或4 种高度, 每种高度差为(2/3 ~1) t (板厚)。其中直径较大的冲头长度较 长;直径较小的冲头较短, 如图3 - 10 所示。这样可避免因退料力不均而 发生小冲头折断的情况发生。 (3) 纵梁压弯工艺 1.为保证两翼面上孔的对称性、准确性和弯曲高度的一致性, 在弯曲成 形时应注意导正销的数量和位置要求。对于长度为4 ~5.5m 的纵梁, 应 在腹板上布置5 ~6 个导正销孔。对于6 ~8m 长的纵梁应布置6 ~8 个导 正销孔。

下一页 返回

3.3 车轮制造工艺

汽车车轮材料一般采用两种, 即由钢板或铝合金制造, 两者占95%的市场 份额。

1.型钢(钢制) 车轮 1.型钢(钢制) 车轮 图3 -15 所示为商务车所用的一种型钢(钢制) 车轮。型钢车轮在汽车车

轮使用中曾长期占据主导地位。型钢车轮成本低, 安全性比铝合金车轮 更具优势, 故大部分载重汽车仍然使用型钢车轮。但自20 世纪80 年代起 , 型钢车轮市场份额逐步减小, 并逐渐被铝合金所替代。型钢车轮份额快 速下跌的原因有多方面的因素, 首先, 钢板加工成形性能和制造工艺难以 做到铝合金车轮那样的结构和外形多样化, 且外观吸引力也是主要的原 因之一。同时,型钢车轮质量大, 制造和使用上所消耗的能量比铝制车轮 大得多。

下一页 返回

3.2 车架零件的冲压及车架总成制造工艺

2.毛坯在冲制多孔时, 应采用阶梯凸模分布, 使之刃口高度不等。在安排 弯曲等成形工序时, 需要将落料坯件的轮廓小端面置于凸模一侧, 将其轮 廓大端面置于凹模一侧, 如图3 -8所示。理由是, 前者考虑是在保证压力 机一次行程中实现分组冲孔, 以减小压力机瞬时负荷, 尽力避免凸模折断 ; 后者考虑是落料坯件断面上曾产生较大的不规则塌角, 避免在弯曲时于 塌角处形成裂纹。