电动机的选择计算公式大全

电动机的选择计算公式大全

V带传动比 =2~4 【i查表2-2 】

单级直齿圆柱齿轮传动比 =3~5

传动比合理范围 = =6~20

= =(6~20)×125=750~2500r/min

根据功率及转速,查附录5( ),选电动机:

(1)Y132s-4 额定功率5.5KW

满载转速1440r/min

同步转速1500rmin

=125r/min

=4.20KW

=4.03KW

=43.57N·m

=83.61N·m

=307.89N·m

一、带传动设计

设计项目

设计公式与说明

结果

确定设计功率

选择V带轮型号

确定带轮直径

确定中心距a和带长

验算小带轮包角

确定V带轮根数z

计算V带轮初拉力

计算对轴的压力

带轮的结构设计

(1)由表9-9(P155)查得工作情况系数 =1.3

=

=212N

由式9-27

=2z =2×4×212×

≈1683N

小带轮基准直径 =140mm,采用实心式结构。

大带轮基准直径 =280mm,采用孔板式结构

=7.15KW

B型

=140mm

在5-25m/s内合适

=2

=280mm

=480r/min允许

=1800mm

a=566mm

=620mm

=470mm

=

> 合适

(2)该减速器为一般传动装置,转速不高,根据表6-2,初选8级精度。

小齿轮:45钢调质=40HBS小齿轮:45钢

正火,

=200HBS

8级精度.

2按齿面接触疲劳强度设计

(1)载荷系数K

(2)小齿轮传递转矩

电机选型计算公式汇总

电机选型计算公式汇总————————————————————————————————作者:————————————————————————————————日期:电机选型计算公式总结功率:P=FV(线性运动)T=9550P/N(旋转运动)P——功率——WF——力——NV——速度——m/sT——转矩——N.M速度:V=πD N/60X1000D——直径——mmN——转速——rad/min加速度:A=V/tA——加速度——m/s2t——时间——s力矩:T=FL惯性矩:T=JaL——力臂——mm(圆一般为节圆半径R)J ——惯量——kg.m2 a ——角加速度——rad/s21. 圆柱体转动惯量(齿轮、联轴节、丝杠、轴的转动惯量)82MD J =对于钢材:341032-⨯⨯=gLrD J π)(1078.0264s cm kgf L D ⋅⋅⨯-M-圆柱体质量(kg); D-圆柱体直径(cm); L-圆柱体长度或厚度(cm); r-材料比重(gf /cm 3)。

2. 丝杠折算到马达轴上的转动惯量:2iJs J = (kgf·cm·s 2)J s –丝杠转动惯量(kgf·cm·s 2); i-降速比,12z z i =3. 工作台折算到丝杠上的转动惯量g w22⎪⎭⎫ ⎝⎛⋅=n v J π gw2s 2⎪⎭⎫ ⎝⎛=π (kgf·cm·s 2)角加速度a=2πn/60tv -工作台移动速度(cm/min); n-丝杠转速(r/min); w-工作台重量(kgf);g-重力加速度,g = 980cm/s 2; s-丝杠螺距(cm)2. 丝杠传动时传动系统折算到驱轴上的总转动惯量:())s cm (kgf 2g w 122221⋅⋅⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛+++=πs J J iJ J S tJ 1-齿轮z 1及其轴的转动惯量; J 2-齿轮z 2的转动惯量(kgf·cm·s 2); J s -丝杠转动惯量(kgf·cm·s 2); s-丝杠螺距,(cm); w-工件及工作台重量(kfg).5. 齿轮齿条传动时折算到小齿轮轴上的转动惯量DML J S J 2Z 2iJ 1Z 1VWJ 2Z 2J 1Z 1Wi MJ S2gw R J =(kgf·cm·s 2)R-齿轮分度圆半径(cm); w-工件及工作台重量(kgf)6. 齿轮齿条传动时传动系统折算到马达轴上的总转动惯量⎪⎪⎭⎫ ⎝⎛++=2221g w 1R J i J J tJ 1,J 2-分别为Ⅰ轴,Ⅱ轴上齿轮的转动惯量(kgf·cm·s 2);R-齿轮z 分度圆半径(cm);w-工件及工作台重量(kgf)RJ 1J 2MⅠⅡZWZ。

电机计算公式

电机电流计算:对于交流电三相四线供电而言,线电压是380,相电压是220,线电压是根号3相电压对于电动机而言一个绕组的电压就是相电压,导线的电压是线电压(指A相 B相 C相之间的电压,一个绕组的电流就是相电流,导线的电流是线电流当电机星接时:线电流=相电流;线电压=根号3相电压。

三个绕组的尾线相连接,电势为零,所以绕组的电压是220伏当电机角接时:线电流=根号3相电流;线电压=相电压。

绕组是直接接380的,导线的电流是两个绕组电流的矢量之和功率计算公式 p=根号三UI乘功率因数是对的用一个钳式电流表卡在A B C任意一个线上测到都是线电流极对数与扭矩的关系n=60f/p n: 电机转速 60: 60秒 f: 我国电流采用50Hz p: 电机极对数 1对极对数电机转速:3000转/分;2对极对数电机转速:60×50/2=1500转/分在输出功率不变的情况下,电机的极对数越多,电机的转速就越低,但它的扭矩就越大。

所以在选用电机时,考虑负载需要多大的起动扭距。

异步电机的转速n=(60f/p)×(1-s),主要与频率和极数有关。

直流电机的转速与极数无关,他的转速主要与电枢的电压、磁通量、及电机的结构有关。

n=(电机电压-电枢电流*电枢电阻)/(电机结构常数*磁通)。

扭矩公式T=9550*P输出功率/N转速导线电阻计算公式:铜线的电阻率ρ=0.0172,R=ρ×L/S(L=导线长度,单位:米,S=导线截面,单位:m㎡)磁通量的计算公式:B为磁感应强度,S为面积。

已知高斯磁场定律为:Φ=BS磁场强度的计算公式:H = N × I / Le式中:H为磁场强度,单位为A/m;N为励磁线圈的匝数;I为励磁电流(测量值),单位位A;Le为测试样品的有效磁路长度,单位为m。

磁感应强度计算公式:B = Φ / (N × Ae)B=F/IL u磁导率 pi=3.14 B=uI/2R 式中:B为磁感应强度,单位为Wb/m^2;Φ为感应磁通(测量值),单位为Wb;N为感应线圈的匝数;Ae为测试样品的有效截面积,单位为m^2。

电动机的选择及设计公式

一、电动机的选择1、空气压缩机电动机的选择1.1电动机的选择(1)空压机选配电动机的容量可按下式计算P=Q(Wi+Wa) ÷1000ηηi2 (kw)式中P——空气压缩机电动机的轴功率,kwQ——空气压缩机排气量,m3/sη——空气压缩机效率,活塞式空压机一般取0.7~0.8(大型空压机取大值,小型空压机取小值),螺杆式空压机一般取0.5~0.6 ηi——传动效率,直接连接取ηi=1;三角带连接取ηi=0.92Wi——等温压缩1m3空气所做的功,N·m/m3Wa——等热压缩1m3空气所做的功,N·m/m3Wi及Wa的数值见表Wi及Wa的数值表(N·m/m3)1.2空气压缩机年耗电量W可由下式计算W= Q(Wi+Wa)T ÷1000ηηiηmηs2 (kw·h)式中ηm——电动机效率,一般取0.9~0.92ηs ——电网效率,一般取0.95T ——空压机有效负荷年工作小时2、通风设备电动机的选择(1)通风设备拖动电动机的功率可按下式计算P=KQH/1000ηηi (kw)式中K——电动机功率备用系数,一般取1.1~1.2Q——通风机工况点风量,m3/sH——通风机工况点风压轴流式通风机用静压,离心式通风机用全压,Paη——通风机工况点效率,可由通风机性能曲线查得ηi——传动效率,联轴器传动取0.98,三角带传动取0.92 (2)通风机年耗电量W可用下式计算W=QHT/1000ηηiηmηs式中ηm——电动机效率,ηs ——电网效率,一般取0.95T ——通风机全年工作小时数3、矿井主排水泵电动机的选择(1)电动机的选择排水设备拖动电动机的功率可按下式计算P=KγQH/1000η (kw)式中K——电动机功率备用系数,一般取1.1~1.5γ——矿水相对密度,N/m3Q ——水泵在工况点的流量,m3/sH ——水泵在工况点的扬程,mη——水泵在工况点的效率(2)排水电耗量估算W=γQH(ZnNnTn+ZmNmTm)/1000ηηmηs (kw·h)式中ηm——电动机效率,ηs ——电网效率,一般取0.95Zn、Zm——正常涌水期和最大涌水期天数Nn、Nm——正常涌水期和最大涌水期开泵台数Tn、Tm——正常涌水期和最大涌水期每台水泵一昼夜工作小时数4、提升电动机的选择(1)电动机的选择对于斜井提升的拖动电动机,其轴功率估算公式为P=K·Fυm/1000ηi (kw)式中K——矿井阻力系数取1.2F——提升机实际使用时的最大静张力差,Nυm——最大提升速度,m/sηi ——减速器传动效率,直连传动取1对于立井提升的拖动电动机,其轴功率估算公式为P=K·Qυmρ/1000ηi (kw)式中K——矿井阻力系数,罐笼提升取1.2;容量在20t以下的箕斗提升取1.15;容量在20~20t带滚动罐耳的箕斗多绳提升取1.1 Q——有效提升重量,Nυm——最大提升速度,m/sηi ——减速器传动效率,直连传动取1ρ——动力系数,对于非翻转箕斗提升取1.3~1.4;对于翻转箕斗提升取1.4~1.5;对于非翻转罐笼提升取1.5~1.6;多绳提升设备取12~13(2)提升机电耗估算○1交流提升吨矿电耗计算交流提升吨矿电耗Wt应根据工作图计算其计算公式为Wt=υmΣFiti/3600×1000ηmηiQ (kw·h/t)式中ΣFiti——工作图各阶段,电动力Fi与相应时间ti的乘积之和,N·sQ——提升容器有效载重,t○2直流提升吨矿电耗计算直流提升吨矿电耗Wt可由下式计算Wt=ΣPiti/3600×1000ηmηiηyQ (kw·h/t)式中ΣPiti——提升工作图各阶段,电动机功率Pi与相应时间ti的乘积之和,kw·sQ——提升容器有效载重,tηy——直流电源效率,发电机组取0.8左右,晶闸管变流装置取0.9○3提升机年电耗量计算主提升机年电耗W的计算公式为W=1.05WtQ1式中Q1——主提升机年提升量,tWt——提升吨矿电耗量,kW·h/t1.05——辅助电气设备电话系数副提升机年电耗Wg的计算公式为Wg=1.05×1.15 W‘tQ2式中:W‘t——提升1t矸石的电耗,kW·h/tQ2 ——提升机年提升矸石量,t1.15——升降人员、下放材料等辅助提升电话系数提升矿物、矸石、下放材料、运输人员等混合提升时,年电耗Wh的计算公式为Wh =(1.1~1.2)WtQ3式中:Q3——提升机年提升量,包括矿物、矸石等,tWt——提升吨矿物电耗量,kW ·h/t1.1~1.2——升降人员、下放材料等辅助提升电话系数二、钢丝绳的选择1、单缠绕式(无尾绳)立井提升机钢丝绳选择计算Q max=Q+Q Z+PH c式中Q max——钢丝绳承受的最大计算静载荷, NQ ——一次提升货载的重量, NQ z ——容器自身重力,NP ——钢丝绳每米重力, N/mH C——钢丝绳悬垂长度, mH c=H j+H s+H zH j ——镜架高度H s ——矿井深度H z ——容器装载高的计算过程:设σB为钢丝绳的抗拉强度,单位为N/m2;S o为钢丝绳中所有钢丝绳面积之和,单位为m2.根据《安全规程》的规定必须满足下式σB·S o/Q+Q Z+PH c≧m a (3-2)式中m a为新钢丝绳的安全系数上式中P和S o为未知数,为了求解上式,必须首先求出P和S o的关系。

电机常用计算公式及说明

电机常用计算公式及说明Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT电机电流计算:对于交流电三相四线供电而言,线电压是380,相电压是220,线电压是根号3相电压对于电动机而言一个绕组的电压就是相电压,导线的电压是线电压(指A相B相 C相之间的电压,一个绕组的电流就是相电流,导线的电流是线电流当电机星接时:线电流=相电流;线电压=根号3相电压。

三个绕组的尾线相连接,电势为零,所以绕组的电压是220伏当电机角接时:线电流=根号3相电流;线电压=相电压。

绕组是直接接380的,导线的电流是两个绕组电流的矢量之和功率计算公式 p=根号三UI乘功率因数是对的用一个钳式电流表卡在A B C任意一个线上测到都是线电流极对数与扭矩的关系n=60f/p n: 电机转速 60: 60秒 f: 我国电流采用50Hz p: 电机极对数 1对极对数电机转速:3000转/分;2对极对数电机转速:60×50/2=1500转/分在输出功率不变的情况下,电机的极对数越多,电机的转速就越低,但它的扭矩就越大。

所以在选用电机时,考虑负载需要多大的起动扭距。

异步电机的转速n=(60f/p)×(1-s),主要与频率和极数有关。

直流电机的转速与极数无关,他的转速主要与电枢的电压、磁通量、及电机的结构有关。

n=(电机电压-电枢电流*电枢电阻)/(电机结构常数*磁通)。

扭矩公式T=9550*P输出功率/N转速导线电阻计算公式:铜线的电阻率ρ=,R=ρ×L/S(L=导线长度,单位:米,S=导线截面,单位:m㎡)磁通量的计算公式:B为磁感应强度,S为面积。

已知磁场定律为:Φ=BS磁场强度的计算公式:H = N × I / Le式中:H为磁场强度,单位为A/m;N为励磁线圈的匝数;I为励磁电流(测量值),单位位A;Le为测试样品的有效磁路长度,单位为m。

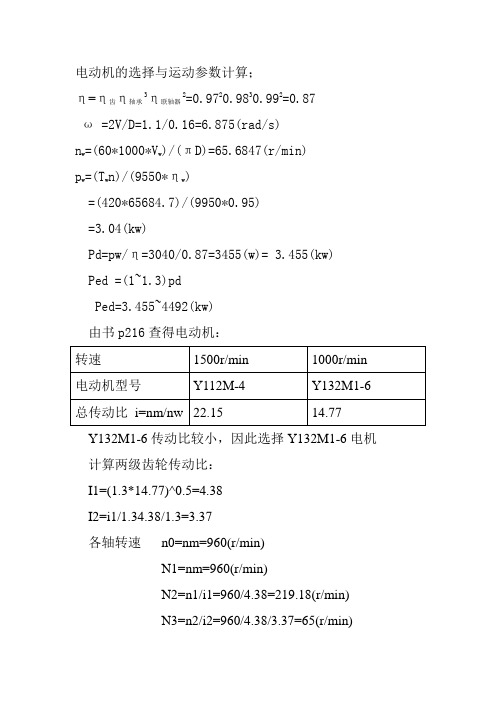

电动机的选择与运动参数计算

电动机的选择与运动参数计算;η=η齿η轴承3η联轴器2=0.9720.9830.992=0.87ω =2V/D=1.1/0.16=6.875(rad/s)n w=(60*1000*V w)/(πD)=65.6847(r/min)p w=(T w n)/(9550*ηw)=(420*65684.7)/(9950*0.95)=3.04(kw)Pd=pw/η=3040/0.87=3455(w)= 3.455(kw)Ped =(1~1.3)pdPed=3.455~4492(kw)由书p216查得电动机:Y132M1-6传动比较小,因此选择Y132M1-6电机计算两级齿轮传动比:I1=(1.3*14.77)^0.5=4.38I2=i1/1.34.38/1.3=3.37各轴转速n0=nm=960(r/min)N1=nm=960(r/min)N2=n1/i1=960/4.38=219.18(r/min)N3=n2/i2=960/4.38/3.37=65(r/min)N4=n3=65(r/min)各轴输入功率:P0=3.5(kw)P1=p0*.0.99=0.3465(kw)P2=p1*0.97*0.98=3.29(kw)P3=p2*0.97*0.98=3.13(kw)P4=p3*0.99*0.98=3.03(kw)各轴转矩:T0=9550*3.5/960=34.8(N*m)T1=9550*3.465/960=34.5(N*m)T2=9550*3.29/219.68=143(N*m)T3=9550*3.13/65=459(N*m)T4=9550*3.03/65=445.2(N*m)============================================高速级齿轮设计:等级精度8级一年工作300天β初定15°240hbs 45钢(调质)硬度差41hbs 小齿轮40Cr(调质) 按齿面接触强度设计D1t≥试取 kt=1.6T1=34.5(n·m)U=i1=4.36σZE=188 (表10-6)ZH=2.425(表 10-30)S 取 1σlim1=620(Mpa)σlim2=550(Mpa) (图 10-21) 计算应力循环次数:N1=300*8*2*60*960=2.76*108(次)N2=300*8*2*60*219.8=6.33*107(次)kHN1=0.95 kHN2=0.99 (图 10-19) [σH1]= kHN1*σlim1/S=620*0.95=589(Mpa)[σH2]= kHN2*σlim2/S=550*0.99=544(Mpa)εα1=0.77, εα2=0.81 εα=0.77+0.81=1.58(图10-26)Ψd=1 (表10-7)带入公式,得 d1t=38.16(mm)V=П*d1t*n1/60/1000=3.14*38.16/960/60/1000=1.9772(m/s)b=Ψd*d1t=38.16(mm)h=2.25*mnt=2.25*1.4744=3.3174(mm)b/h=38.16/3.3174=11.5计算纵向重合度εβ= 0.318*Ψd*tanβ*Z=2.1计算载荷系数kA=1 (表10-2)KV=1.12 (图10-8)kv=1.12 (图10-8)khβ=1.45(表10-4)khα=1.5(表10-3)得 k=kA*kV*kHα*kHβ=1*1.1*1.45*1.5=2.3925按实际载荷系数校正所得的分度圆直径D1= =33.371(mm)计算模数mn: mnt=d1t*cosβ/Z1=38.16*cos15°=1.4744h=2.25*mnt=2.25*1.4744=3.3174(mm)按齿根弯曲强度设计Mn≥KFβ=1.38 (图10-13)KFα=KHα=1.5得 k=kA*Kv*KFα* KFβ1*1.2*1.5*1.38=2.5875Yβ=0..852 (图10-28)计算当量齿数Zv1=Z1/cos3β=25/ cos315°=27.74Zv2=Z2/cos3β=108/ cos315°=119.837YFa1=2.57,YFa2=2.13,YSa1=1.6,YSa2=1.845(表10-5)KFN1=0.9,KFN2=0.9 (10-18图)S 取1.5[σF1]=KFN1*σlim1/S=0.9*620/1.5=372(Mpa)[σF2]=KFN2*σlim2/S=0.9*550/1.5=330(Mpa)YFA1*Ysa1/[σF1]=2.57*1.6/372=0.011054 (舍去) YFA2*Ysa2/[σF2]=2.13*1.845/330=0.01246得,大齿轮的系数较大,所以将大齿轮的系数带入公式 Mn≥1.2413(mm)取2齿数:Z1=d1*cosβ/mn=33.371*cos15°/2=16.11 取 17Z2=16.11*4.35888=70.25 取 70几何尺寸:a= =90.069(mm)≈90(mm)β=arcos =14°50′6″β值变化不大,故εα,kβ,ZH不必修正d1=Z1*mn/cosβ=17*2/cos(14°50′6″)=35(mm)d2=Z2*mn/cosβ=70*2/cos(14°50′6″)=145(mm)齿宽:B=Ψd*d1=1*35=35(mm)得 B1=40mm B2=35mm高速级齿轮设计完成!低速机齿轮设计等级精度8级一年工作300天β初定13° 240hbs 45钢(调质)硬度差41hbs 小齿轮40Cr(调质) 按齿面接触强度设计D1t≥试取 kt=2T2=143(n·m)U=i2=3.5299ZE=188 (表10-6)ZH=2.425(表 10-30)S 取 1σlim1=620(Mpa)σlim2=550(Mpa) (图 10-21)计算应力循环次数:N1=300*8*2*60*219.8=6.3*107(次)N2=300*8*2*60*65.5695=1.8884*107(次)kHN1=0.95 kHN2=0.97 (图 10-19) [σH1]= kHN1*σlim1/S=620*0.95=589(Mpa)[σH2]= kHN2*σlim2/S=550*0.97=533.5(Mpa)εα1=0.78, εα2=0.81 εα=0.787+0.81=1.59(图10-26)Ψd=1 (表10-7)带入公式,得 d1t=67.562(mm)V=П*d1t*n1/60/1000=3.14*67.562/219.8/60/1000=0.77786(m/s)计算纵向重合度εβ= 0.318*Ψd*tanβ*Z=1.8354计算载荷系数kA=1 (表10-2)KV=1.1 (图10-8)khβ=1.45(表10-4)khα=1.5(表10-3)得 k=kA*kV*kHα*kHβ=1*1.1*1.45*1.5=2.4024按实际载荷系数校正所得的分度圆直径D1= =70.662(mm)计算模数mn: mnt=d1t*cosβ/Z1=67.562*cos13°/25=1.63(mm)b=Ψd*d1t=67.562(mm)h=2.25*mnt=2.25*1.63=3.67(mm)b/h=67.562/3.67=11.4173按齿根弯曲强度设计Mn≥KFβ=1.4 (图10-13)KFα=KHα=1.5得 k=kA*Kv*KFα* KFβ1*1.1*1.5*1.4=2.31Yβ=0..88 (图10-28)计算当量齿数Zv1=Z1/cos3β=25/ cos313°=27.0251Zv2=Z2/cos3β=108/ cos313°=95.129YFa1=2.55,YFa2=2.19,YSa1=1.61,YSa2=1.785(表10-5)KFN1=0.95,KFN2=0.97 (10-18图)S 取1.5[σF1]=KFN1*σlim1/S=0.95*620/1.5=392.667(Mpa)[σF2]=KFN2*σlim2/S=0.9*550/1.5=355.667(Mpa)YFA1*Ysa1/[σF1]=2.57*1.6/372=0.01046 (舍去)YFA2*Ysa2/[σF2]=2.13*1.845/330=0.010991得,大齿轮的系数较大,所以将大齿轮的系数带入公式 Mn≥1.772(mm)取2齿数:Z1=d1*cosβ/mn=33.371*cos13°/2=34Z2=16.11*4.35299=120几何尺寸:a= =158(mm)β=arcos =12°55′12″β值变化不大,故εα,kβ,ZH不必修正d1=Z1*mn/cosβ=34*2/cos(12°55′12″)=70(mm)d2=Z2*mn/cosβ=70*2/cos(12°55′12″)=246(mm)齿宽:B=Ψd*d1=1*709=70(mm)得 B1=75mm B2=70mm低速级齿轮设计完成!轴承检验(检验过程参考“机械设计课程设计”教材)一号轴轴承选择检验材料采用 45钢,一号轴[τт]取30,P1=3.42144kwN1=960r/min由公式得 A0=116.4543由轴的最小直径公式:得 d≥ 17.8346mm由于电动机Y132M1-6输出轴直径为38mm (表20-2)选用GY4凸缘联轴器(表17-2)输入轴直径选用30mm 因此,一号轴初选轴承30206圆柱滚子轴承。

电机选型计算公式

电机选型计算公式1.功率计算公式:功率(P)=扭矩(T)×角速度(ω)其中,功率单位为瓦特(W),扭矩单位为牛顿·米(Nm),角速度单位为弧度/秒(rad/s)。

2.转速计算公式:转速(n)=60×角速度(ω)÷(2×π)其中,转速单位为转/分钟(rpm),角速度单位为弧度/秒(rad/s),π取近似值3.143.扭矩计算公式:扭矩(T)=力(F)×杠杆臂长(r)其中,扭矩单位为牛顿·米(Nm),力单位为牛顿(N),杠杆臂长单位为米(m)。

4.电机转矩计算公式:电机转矩(Tm)= (9.81 × p × η × Fr)÷ (ηm × nm)其中,电机转矩单位为牛顿·米(Nm),重力加速度取9.81m/s²,压力系数(p)为1.2,机械效率(η)为机械传动系统的效率,Fr为所需要的负载力,电机效率(ηm)为电机的效率,机械效率和电机效率通常取0.85-0.925.电机电压计算公式:电机电压(V)=(Rm+Rl)×Im×K其中,电机电压单位为伏特(V),电机内部电阻(Rm)和线圈电阻(Rl)的单位为欧姆(Ω),电机电流(Im)的单位为安培(A),K为系数,通常取1.1-1.2这些公式仅为一般的电机选型计算公式,实际选型过程中还需要考虑其他因素,如电机的额定功率、额定电流、效率曲线等。

同时还需要根据具体的负载要求来确定电机需要的额外特性,如启动转矩、过载能力等。

因此,在进行电机选型计算时,最好参考电机制造商的技术手册和相关标准,以确保选型的准确性和可靠性。

如何通过电动机功率计算公式来选择合适功率大小的电动机

如何通过电动机功率计算公式来选择合适功率大小的电动机如何通过电动机功率计算公式来选择合适功率大小的电动机如何通过电动机功率计算公式来选择合适功率大小的电动机,电动机的功率,应根据生产机械所需要的功率来选择,尽量使电动机在额定负载下运行。

选择时如果电动机功率选得过小(就会出现“小马拉大车”现象,造成电动机长期过载(使其绝缘因发热而损坏(甚至电动机被烧毁;如果电动机功率选得过大(就会出现“大马拉小车”现象(其输出机械功率不能得到充分利用,功率因数和效率都不高,不但对用户和电网不利。

而且还会造成电能浪费。

下面电工论坛给大家介绍两种不同的选择方法。

第一种方法是采用电机功率计算公式来选择。

由于不同设备应用场合不同,所以通过测量可得到的数据不一样,一个功率计算公式方法不一定能适应所有设备选择电机的场合。

下面我们介绍常用的两个计算公式的思路,请大家根据自身企业设备的情况进行甑别选择。

电机功率计算公式一:.通过能量守恒定律的思路来计算所需电机的功率。

例子:电机功率的计算公式扬程40米,流量45L/S (也就是每秒要将45L的水提升40米), 假设管径是100MM,水的流速是(45*10,-3)/(π/4*102)=5.732M/S。

这种情况下怎样来选择合适功率的电机呢,通过电机功率计算公式选择合适的电机.水每秒获得的能量是动能+势能动能E1,0.5*45*5.732,2,4237J势能E2,45*9.8*40,17640J总能量E,E1+E2,21877J 所需功率,21877W,21.877KW (都是以一秒为单位计算的)假设加压泵的效率η,0.8 则电机所需功率P,21.877/0.8=27KW电机功率计算公式二:.通过公式P=F*V/1000(P=计算功率KW,F=所需拉力N,工作机线速度M/S)来选择。

通过电机功率计算公式选择合适的电机对于恒定负载连续工作方式,可按下式计算所需电动机的功率:P1(kw):P=P/n1n2式中n1为生产机械的效率;n2为电动机的效率,即传动效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电动机的选择计算公式设计项目设计公式与说明结果1计算电动机功率2确定电动机转速3选择电动机dP=2wP=3221【查表2-3p'9】1V带传动功率0.96(一条)2滚动轴承0.99(两对)3齿轮传动效率0.97(一对)wP=4.0KW=0.913dP=wP=913.00.4=4.38KWwn=125r/minV带传动比0i=2~4【i查表2-27P】单级直齿圆柱齿轮传动比1i=3~5传动比合理范围i=0i1i=6~20dn=i w n=(6~20)×125=750~2500r/min根据功率及转速,查附录5(120P),选电动机:(1)Y132s-4额定功率5.5KW满载转速1440r/min同步转速1500rmin总传动比i=wmnn=1440/125=11.52(2)Y132mz-6额定功率5.5KW满载转速960r/min同步转速1000rmindP=4.38KWdn=750~2500r/min4分配传动比5求各轴转速6求各轴输入功率6求各轴输入转矩总传动比i=wmnn=1440/125=7.68根据传动比,选方案(2)更合适。

取V带传动比为0i=2齿轮传动比1i=ii=7.68/2=3.84n=in m=2960=480r/minn=in=84.3480=125r/minⅠ轴P=dP1=4.38×0.96=4.20KWⅡ轴P=dP23=4.20×0.99×0.97=4.03KWdT=9550mdnP=9550×96038.4=43.57N·mT=9550nP=9550×48020.4=83.61N·mT=9550mdnP=9550×12503.4=307.89N·m选电动机Y132mz-6n=480r/minn=125r/minP=4.20KWP=4.03KWdT=43.57N·mT=83.61N·mT=307.89N·m一、带传动设计设计项目设计公式与说明结果确定设计功率d P 选择V 带轮型号确定带轮直径0d d d d 确定中心距a 和带长d L (1)由表9-9(P155)查得工作情况系数A K =1.3 (2)据式(9-17)。

d P =A K P =5.5×1.3=7.15KW 查图9-10(P156),选B 型带(1)参考图9-10及表9-4(146),选取小带轮直径0d d =140mm (2)验算带速0v =1000600nd d =7.04m/s (3)从动带轮直径d d =0i 0d d =n n 00d d =140480960=280mm 查表9-4,取d d =280mm(4)从动轮转速n =480r/min (1)按式(9-19)初选中心距0.7×(140+280)≤0a ≤2×(140+280)294mm ≤0a ≤840mm 取0a =570mm(2) 按式(9-20)求带的计算基本长度0d L 0d L =02a +2(0d d +d d )+0204)(a d d d d =2×57+2×(140+280)+5704)140280(2≈1808mm(3)查表9-2(P143),取带的基准长度为d L =1800mm (4)按式9-21 计算实际中心距a=0a +20d d L L =570+218081800=566mm(5) 按式9-22 确定中心距调节范围max a =a+0.03d L =566+0.03×1800d P =7.15KWB 型0d d =140mm0v 在5-25m/s 内合适0i =2d d =280mm n =480r/min 允许d L =1800mm a=566mm验算小带轮包角0确定V 带轮根数z 计算V 带轮初拉力0F 计算对轴的压力Q F =620mmmin a =a-0.015d L =566-0.015×1800=470mm 由式9-23 0=o 180-a d d d d0×o3.57 =o 180-566140280×o3.57 =o 83.165>o 120(1)由表9-5(P150)查得0d d =140mm 。

0n =950r/min0n =1200r/min 时,单根V 带的额定功率分别为 2.08KW 和2.47KW ,用线性差值发求0n =960r/min 时的额定功率值0P =2.08+950120008.247.2×(960-950)=2.0956KW由表9-6(P152)查得KW P 30.00(2)由表9-7(P153)查得包角修正系数K =0.96 (3)查表9-8(P154),得代长修正系数L K =0.95 (4)计算V 带根数z 由式9-24 z ≥L K K P P P L d)(00=95.096.0)30.00956.2(15.7≈3.27 由表9-1(P142)查得m=0.17Kg/m由式9-25 0F =500215.2mv Kvz P d =204.717.0)196.05.2(404.715.7500=212N由式9-27 m ax a =620mm m in a =470mm 0=o 83.165>o 120合适Z=4根NF 2120Q F =1683N带轮的结构设计QF=2z Q F2sin1=2×4×212×283.165sino≈1683N小带轮基准直径dd=140mm,采用实心式结构。

大带轮基准直径d d=280mm,采用孔板式结构三齿轮设计设计项目设计公式与说明结果1选择齿轮材料、热处理方法及精度等级(1)减速器是闭式传动,无特殊要求,为制作方便,采用软齿面钢制齿轮。

查表6-1,并考虑1HBS=2HBS+30-50的要求,小齿轮选用45钢,调质处理,齿面硬度217-255HBS;大齿轮选用45钢,正火处理,齿面硬度162-217HBS,计算时取1HBS=240HBS,2HBS=200HBS.(2)该减速器为一般传动装置,转速不高,根据表6-2,初选8级精度。

小齿轮:45钢调质1HBS=240HBS小齿轮:45钢正火,2HBS=200HBS8级精度.2按齿面接触疲劳强度设计(1)载荷系数K(2)小齿轮传递转矩1T(3)齿数z 和齿宽系数d 由于是闭式软齿面传动,齿轮承载能力应由齿面接触疲劳强度决定,由式(6-11))1()(22131HEHdZZKTd有关参数的选取与转矩的确定由于工作平稳,精度不高,且齿轮为对称布置,查表6-3,取K=1.2。

1T=mNnP8356348020.41055.91055.966取小齿轮齿数1Z=27,则大齿轮齿数2Z=7.1032784.31iZ实际传动比852.3271041212ZZi误差i=84.384.3852.312iii100%=1.2%≤2.5%K=11T=83 563N·mm1Z=272Z=104适合(4)许用接触应力H(5)节点区域系数HZ(6)弹性系数EZ 齿数比852.312i查表6-6(P99)取d=0.9HNTHHSZlim由图6-8(c).(P92)查得:MPaH5801lim由图6-8(b).(P92)查得:MPaH4002lim取1HS,计算应力循环次数811022.62160014806060hjLnN2N1N/=1.61×810由图6-6差得2.11NTZ3.12NTZ(允许齿面有一定点蚀)MPaSZHNTHH59612.158011lim1MPaSZHNTHH52013.140022lim2取较小值代入故取H=520Mpa标准齿轮材料o20,则49.240sin42sin4oHZ两轮的材料均为钢,查表6-4(P96),8.189EZ将上述各参数代入公式得)1()(22131HEHdZZKTdmm81.57852.3)1852.3()52049.28.189(9.08356312239.0852.3dMPaH52049.2HZ8.189EZ3.主要尺寸计算(1)分度圆直径 d (2)齿宽b (3)中心距a4.校核齿根弯曲疲劳强度(1)齿形系数FaY与齿根应力修正系数saY(2)许用弯曲应力F 模数14.22781.5711zdm由表5-2(P58),取 m=2.5mmmmmzd5.67275.211mmmzd2601045.222mmdb d75.605.679.01取mmzzmammbmmb75.163)10427(5.221)(2166,612112由式(6-13)FSaFaFYYzbmKT1212查表6-5(P97);57.21FaY18.22FaY;60.11SaY79.12SaYFNTFFSYlim查图6-9c(P93)得MPaF4401lim查图6-9b(P93)得MPaF3302lim查图6-7(P91)得1NT1Y1NT2Y取4.1SFFNT1Flim11F SYMPa3.3141.41440FNT2Flim22F SYMPa7.2351.41330mmm5.2MPammammbmmbmmdmmdF3.31475.16361662605.67121215.齿轮的圆周速度6.齿轮的结构设计7.齿轮的受力分析127211121176.6660.157.25.26183563122FSaFaFYYzbmKT222121235.6360.157.279.118.276.662FSaFaFMPaYYzbmKTsmsmndv/5/39.31000609605.6710006011考虑到式闭式齿轮传动,采用浸油润滑。

mmmhzdaa2005.72)2(*11,主动齿轮采用实心式结构mmmhzdaa265)2(*22200mm<2ad≤500mm 从动轮采用辐板式结构。

为减轻重量和节约材料,两轮采用锻钢制造NFFFFNdTFFFtrrrttt67.901tan33.2477105.67261.8322131121MPaF7.2352弯曲强度足够取8级精度合适mma mmb mm b mm d mm d 75.16361662605.672121,。